Дріс Таырыбы рылымды, легірленген жне аспапты болаттар Мазмны

Скачать 101.13 Kb. Скачать 101.13 Kb.

|

|

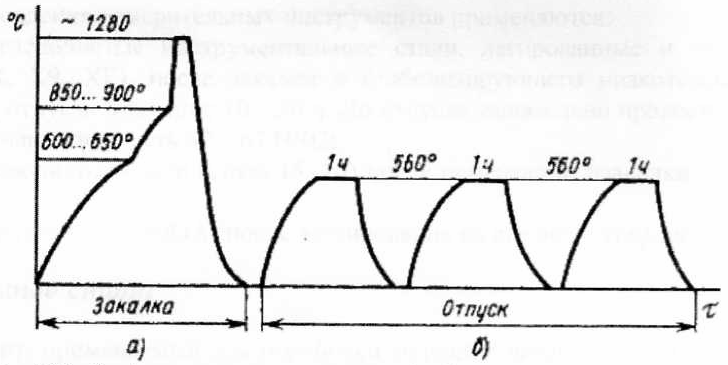

№ 5 Дәріс Тақырыбы – «Құрылымдық, легірленген және аспапты болаттар» Мазмұны: 1.Кескіш аспаптарға арналған болаттар. 2.Көміртекті аспапты болаттар (МЕСТ1435) 3.Легирленген аспапты болаттар. 4.Тез кескіш болаттар. 5.Өлшеуіш аспаптарға арналған болаттар. 6.Штампты болаттар. 7.Суықпен деформирлеу штамптарына арналған болаттар. 8.Қызулай деформирлеу штамптарына арналған болаттар. 9.Қатты балқымалар. 10.Аспапты дайындау материалы ретінде алмаз. Кескіш аспаптарға арналған болаттар. Аспапты болат жоғары қаттылыққа, тозуға төзімділікке, едәуір беріктікке және тұтқырлыққа (соғып әсер ету аспаптары үшін) ие болуы керек. Кескіш жиегі 500...900˚С температураға дейін қыза алады, сондықтан қыздыруды жалғастыру кезінде кескіш қасиеті мен жоғары қаттылығын сақтау қасиеті (ыстыққа төзімділік) – жылуға төзімділік ең басты қасиеті болып табылады. Көміртекті аспапты болаттар (МЕСТ 1435). Құрамында 0,65...1,35% көміртек бар. У7 ... У13А болаттар жоғары қаттылыққа ие, жақсы шлифтеледі, арзан және тапшы емес. У7 ... У8А маркалы болаттан ағаш жұмыстары бойынша және балға, штамп, шапқы, пуансон тұрақтылығының жоғарлауыш қажет ететін соғу әсерін тигізетін аспаптар дайындалады. У9 ... У12 маркалы болаттар аса жоғары қаттылыққа және тозуға төзімділікке ие, фрез, бұрғылар дайындауға қолданады.У13 болаты максималды қаттылыққа ие, олар егеулерді, граверлі аспаптарды дайындау үшін қолданылады. Қаттылықты төмендету және қолайлы құрылым жасау үшін барлық аспаптық болаттар аспаптың дайындалуына дейін жасытуға ұшырайды. Эвтектоидтан кейінгі болаттар үшін сфероидтерленген жасыту өткізіледі, нәтижесінде екінші ретті цементит дәнді формаға ие болады.Салқындату жылдамдығын дұрыстай отырып, дәннің әр түрлі өлшемін алуға болады. Ақырғы термиялық өңдеу – шынықтыру келесі жүмсартумен болып табылады. Шынықтыруды эвтектоидқа дейінгі болаттар үшін толық жүргізеді, ал эвтектоидтан кейінгілер үшін толық емес. Шыңдалған болаттардың құрылымы не мартенсит, не мартенсит пен карбидтер. Жүмсарту температурасы аспаптар үшін қажетті қаттылыққа байланысты таңдалады. Жоғарғы тұтқырлықты қажет ететін соққы әсерімен болатын аспаптар үшін У7, У8 болаттарынан HRC 56...58 қаттылығын қамтамасыз ететін 280...300°С температурада жүмсаруді жүргізеді. Егеулер, таңбалаушылар, тәпілер (плашки) үшін 150...200°С температурада жүмсару жүргізіледі,бұл уақытта HRC 62...64 максималды қаттылығының алынуын қамтамасыз етіледі.Көміртекті аспапты болаттардың негізгі кемшіліктері олардың онша жоғары емес қыздыруда (5... 10 мм), төмен жылу тұрақтылық (200°С дейін) болып табылады, яғни аспаптар тек қана жоғары емес кесу жылдамдығында жұмыс жасауы мүмкін. Легирленген аспаптық болаттар. 0,9...1,4% көміртегін құрайды. Легирленген элементтер ретінде хром, вольфрам, ванадий, марганец, кремний және т.б. болып табылады. Легирленген элементтердің жалпы құрамы 5% дейін. Жоғарғы қаттылық және тозуға төтеп беру негізінен көміртегінің жоғарғы тұрақтылығымен анықталады. Легирлеу шынықтыру мен қыздыруын жоғарылауы, ұсақ дәннің сақталуы, беріктік пен тұтқырлықтың жоғарылауы үшін қолданылады. Термиялық өңдеу шынықтыру мен жүмсартуді қосады. Шынықтыруды 800...850°С температурадан майға немесе бырысу (коробление) мүмкіндігін азайтатын және шынықтыру жарылулары пайда болатын сатылы шынықтыруды жүргізеді. Төменгі температуралар жүмсартуді 150...200°С температурада жүргізеді, олар HRC 61...66 қаттылықты қамтамасыз етеді. Кей кезде тұтқырлықтың жоғарылауы үшін 300°С дейін жүмсарту температурасын жоғарылатады, бірақ бұл кезде HRC 55...60 қаттылығының төмендеуі байқалады. Ағаш өңдейтін аспаптар үшін 6ХС және 9ХФ болаттарынан тұтқырлықты жақсартатын изотермиялық шынықтыру ұсынылады. Кремнийдің жоғарғы құрамдылығы (9ХС болаты) 40 мм дейін қыздырудің жоғарылауына және жүмсарту кезінде мартенситтің тұрақтылығының өсуіне әсер етеді. Құрамында кремний бар болаттардың кемшіліктері - олардың өңдеу кезінде көміртексіздендіруге сезгіштігі, кремниймен қоса ферриттің беріктігі себебінен түр өзгертуі және кесумен өңдеудің нашарлығы болып табылады. Марганецтің жоғарғы құрамы (ХВГ, 9ХВСГ болаттары) шынықтыру кезінде аспаптың деформациясын азайтатын аустенит қалдығының мөлшерінің өсуіне әсерін тигізеді. Бұл әсіресе аз диаметрдегі жоғарғы ұзындыққа ие аспаптар үшін маңызды, мысалы, созулар. Хром қыздырудан және шынықтырудан кейінгі қаттылықты жоғарылатады. Болаттар соққылық және кесу аспаптарының дайындалуы үшін қолданылады. «Алмазды» болат ХВ5 5% вольфрамды құрайды. Вольфрамның болуы себебінен термиялық өңдеу жағдайында ұсақ дисперсті карбидті фазаның артығына ие. Қаттылық HRC 65...67 құрайды. Болат жоғарғы өлшемдегі дәлдікті және өткір кескіш жиектің (кромка) ұзақ мерзімін сақтайтын болаттардың дайындалуы үшін қолданылады (ұңғылар, граверлі аспап). Тез кескіш болаттар. Болаттар ерекшеліктері үшін өзінің атына ие болды. Жоғарғы жылу тұрақтылық салдарынан (550...650°С), бұлардан дайындалатын аспаптар кесудің жеткілікті жоғарғы жылдамдықтарымен жұмыс жасай алады. Болаттар 0,7... 1,5 % көміртегіні, 18 % дейін негізгі легирленген элементтер – вольфрам, 5 % дейін хром мен молибден, 10 % дейін кобальтты құрайды. Ванадийдің қосылуы аспаптың тозуға төтеп беруін жоғарылатады, бірақ шлифтеуді нашарлатады. Кобальт жылу тұрақтылықты 650°С дейін және HRC 67...70, екінші ретті қаттылықты жоғарылатады. Тезкескіш болаттардың микроқұрылымы құйма жағдайында эвтектикалық құрылымды құрушыға ие болады. Тезкескіш болаттардан аспаптардың оптимальды ерекшеліктерін алу үшін мүмкіндігінше біртекті емес құрылымды – карбидті ликвацияны- жою қажет. Бұл үшін тезкескіш болаттардағы кесектер интенсивті пластикалық деформацияға (темір соғу) ұшырайды. Бұл кезде эвтектика карбидін елеу жүреді және дайындау қимасы бойынша карбидтің біртекті бөлінуі жүзеге асырылады. Кейін 860...900°С температура кезінде болат жасытылуы жүргізіледі. Күйдірілген тезкескіш болаттардың құрылымы - ұсақ дәнді (сорбит тәрізді), перлит және карбид, ұсақ эвтектоидты және ірі бірінші реттікті. Осындай құрылымды болаттар кесумен жақсы өңделедіЛегирленген элементтердің басым көпшілігі карбидті фазада орналасқан. Дайын аспапта болаттардың оптимальды ерекшеліктерін алу үшін термиялық өңдеу кезінде мартенситтің легирленген элементтермен максималды қанықтыруын қамтамасыз етуі қажет. Шынықтыру кезінде тезкескіш болаттар өте жоғары температураға дейін, 1280°С шамасында қыздыруды талап етеді.Қыздыруды жылытудың біркелкілігін жақсартатын және беттің көміртексіздендру мүмкіндігін азайтатын жақсы қышқылданған тұзды ваннада ВаС12 жүзеге асырады. Қызудың термиялық фазалық күштенулерді төмендету үшін сатылы түрде жүзеге асырады: 600...650°С және 850...900°С температура кезінде қызуды баяулатады. Тезкескіш болаттардың термиялық өңдеу режим графигі 19.1. суретте көрсетілген.  Сурет 19.1. Тезкескіш болаттардың термиялық өңдеу режим графигі. Шынықтыру температурасынан кейін салқындатылу майда өтеізіледі. Болаттың құрылымы шынықтырудан кейін легирленген, өте ұсақ дисперсті мартенситтен, белгілі бір мөлшерде (30...40%) аустенит қалдығынан және вольфрам карбидінен тұрады. Қаттылық 60...62 HRC құрайды. Аустенит қалдығының барысын шыңдалған болат құрылымында кесу қасиеттерін төмендетеді. Аустенит қалдығының барынша кетіру үшін 560°С температурада үшеселік жүмсарту өткізіледі. Йод қыздыру кезінде 400°С жоғары жүмсарту қаттылықтың жоғарылауы байқалады. Мұны легирленген аустенит қалдығынан легирленген карбид бөлінеді деп түсінуге болады. Аустенит жүмсарту температурасының салқындауы кезінде жүмсарту мартенситіне айналдырылады , не қаттылыққа өсу деп атайды . Қаттылықтың артуына жүмсарту температурасы кезінде бөлінген легирленген элементтердің ұсақ дисперсті карбидтер әсер етеді. Ең үлкен қаттылығына жүмсартудің 560°С температурасы кезінде жетеді. Біреселікті жүмсартудан кейін аустенит қалдығының мөлшері 10% дейін төмендейді. Оның мөлшерін ең кішісіне дейін азайту үшін үшеселік жүмсарту қажет. Жүмсартудан кейін болаттың қаттылығы 64...65 HRC құрайды. Термиялық өңдеуден кейін болаттың құрылымы жүмсалтылған мартенситі мен карбидтен тұрады. Термиялық өңдеу тез кескіш болаттарды суықпен өңдеуде қолданады . Шынықтырудан соң болатты -80...-100°С температурасына дейін салқындатады.Бұдан кейін күштенулердің алып тасталынуы үшін 560°С температурада біреселік жүмсарту жүргізіледі. Кейде тезкескіш болаттардың тозуға төтеп беруін арттыру үшін төменгі температурадағы цианирленуді қолданады. Тезкескіш болаттардың арасында кескіш аспаптардың негізгі түрлері кескіштер, бұрғылар, долбяктар, созғыштар, машина таңбалаушылар, қағаз кесуге арналған пышақтар болып табылады. Тезкескіш болаттардан көбіне аспаптың жұмыс жасайтын бөлігін ғана дайындайды. Өлшеу аспаптарына арналған болаттар. Көрсетілген болаттардан жасалатын өлшеу аспаптарының негізгі талаптарына қаттылықтың жоғарылығы және тозуға төтеп беру, ұзақ уақыт өлшемдерінің тұрақтылығы жатады.Соңғы талап сызықтық ұзаруының температуралық коэффициентінің минимальдығымен және уақыт кезінде құрылымдық айналулардың мәлімдемелерімен қамтамасыз етеді. Өлшеу аспаптардың дайындалуы үшін қолданылады: ●жоғарғы көміртекті аспаптық болаттар, легирленген және көміртекті (У12, Х, Х9, ХГ болаттары) , шынықтырудан кейін және 10...30 сағат аралығында төменгі температуралы (120...170°С ) жүмсартуы реттелген. Жүмсаруға дейін салқындатумен өңдеуді жүргізген дұрыс. 62...67 HRC қаттылык алынады. ●төменгі жүмсартуда шынықтырылған және цементациядан өткізілген аз көміртекті болаттар (болат 15,20) алынады. жоғарғы қаттылыққа азоттаудан кейінгі нитралои (болат 38ХМЮА) Штампты болаттар. Металдарды қысыммен өңдеу үшін қолданылатын аспаптарды (штамп, пуансон, матрица) штампты болаттардан дайындайды. Салқын және ыстық түр өзгерту штампыларына арналған болаттарды айырамыз. Суықпен деформирлеу штамптарына арналған болаттар. Болаттар жоғарғы қаттылыққа, тозуға төтеп беруге, беріктікке, тұтқырлыққа (екпінді жүктерді қабылдау үшін), пластикалық деформацияға кедергі болуға болуы тиіс. Онша үлкен емес (25 мм дейін) өлшемдегі штамптар үшін шынықтырудан және 57...59 HRC қаттылықта төменгі жүмсартудан кейін көміртекті аспатық болаттар У10, У11, У12 болаттарды қолданады. Бұл жақсы тозуға төтеп беруге және екпінді тұтқырлықты алуға мүмкіндік береді. Ірі бұйымдар үшін легирленген болаттарды Х,Х9,Х6ВФ пайдаланады. Термиялық өңдеуден кейін аспаптың тозуға төтеп беруіне артуы үшін цианирлеу немесе жұмыс жасайтын бетің хромдауын жүргізіледі. Шынықтыру кезінде брактың төмендеуі үшін мартенситті айналу температурасы облысында жай салқындату қажет (мысалы, көміртекті болаттар үшін судан майға шынықтыру, легирленген болаттар үшін сатылы шынықтыру). Егер штампты аспап екпінді жүкті сынға алса, онда үлкен тұтқырлыққа ие болатын болаттарды (4ХС4, 5ХНМ)пайдаланады. Бұл көміртек құрамының азаюымен,легирленген элементтердің жүргізілуімен және лайықты термиялық өңдеумен қамтамасыздандырылады. Шынықтырудан кейін 480...580°С температура кезінде жоғарғы жүмсарту жүргізеді. Қызулай деформирлеу штамптарына арналған болаттар Жалпы талаптарға қосымша, бұл топтағы болаттарынан қайта қызу және салқындау кезінде жарылулардың пайда болуына қарсы тұрақтылық,жұмыс жасайтын штамп беттерінен жылу берілуіне үшін жоғарғы жылу өткізгіштік, аспаптардың барлық қимасынан жоғарғы беріктігін қамтамасыз ету үшін талап етіледі. Балға штамптарын дайындауы үшін хромоникельді орташа көміртекті болаттар 5ХНМ, 5ХНВ, 4ХСМФ қолданылады.Жүмсарту сынғыштығының бейімділігінің төмендеуі үшін вольфрам мен молибден қосылады.Термиялық өңдеуден кейін 760...820°С температурада шынықтыру және 460...540°С қосылған жүмсарту, болат- сорбит немесе троостит құрылымына ие болады. Қаттылық 40...45 HRC. Ыстық престеу штампылары ауырлау шарттарда жұмыс істейді. Олардың дайындалуына жылуға тұрақты жоғары болаттар қолданылады. Болат 3Х2В8Ф 650°С температураға дейін жылуға тұрақтылығын сақтайды, бірақ вольфрам карбидінің барысы тұтқырлықты төмендетеді. Болат 4Х5В2ФС жоғарғы тұтқырлыққа ие. Хром және кремнийдің жоғарғы құрамы болаттың қағының(окалиностойкость) тұрақтылығын үлкейтеді. Қатты қорытпалар Аспаптарға арналған материалдар ретінде қатты карбид және байланыстырушы фазалардан тұратын қатты қорытпалар қолданылады. Олар ұнтақталған металлургия әдістерімен дайындалады. Қатты қорытпалардың ерекшелігі жеткілікті жоғарғы беріктік кезіндегі өте жоғарғы қаттылық 87...92 HRC болып табылады. Қаттылығы және беріктігі байланыстырып тұратын фаза санынан және карбид дәндерінің мөлшеріне тәуелді болады. Неғұрлым карбид дәндері ірі болса, соғұрлым беріктігі жоғарырақ болады. Қатты қорытпалар тозуға төтеп беруімен және жылу тұрақтылығымен ажыратылады. Қатты қорытпалардың негізгісі ВК (WC+Co), ТК (WC+TiC+Co), ТТК (WC+TiC+TaC+Co) болып табылады. ВК тобының ең көп таралған болаттар ВК3, ВК6, ВК8, ВК20 маркалы болаттар болып табылады, мұнда кобальт құрамының санын пайыз арқылы, ал қалғандары WC вольфрамының карбидтерін көрсетеді. Т30К6, Т14К8 маркалы ТК тобының қорытпалары – бірінші сан титан карбидінің құрамын пайызбен, екіншісі кобальт құрамын пайызбен көрсетеді. Бұл топтың қорытпалары тозуға қарсы тұрады. Қаттылыққа, жылу тұрақтылыққа, коррозияға беріктігіне, бірақ аз жылуөткізгіштікке және сынғыштыққа ие болады. Кесуде орташа және үлкен жылдамдықта қолданылады. Кобальттың аз мөлшердегі қорытпалары жоғары қаттылыққа және тозуға төтеп беруге, бірақ ең аз беріктікке ие болады. Сондықтан оларды таза қайрау үшін қолданады (ВКЗ, Т30К4). Аспапты дайындау материалы ретінде алмаз. Табиғи алмаздардың табылатынның 80% және синтетикалық алмаздар құрал-сайман материалдар ретінде пайдаланады.Алмаздың негізгі саны алмазды ұнтақ алмазды- тәріздес құралдар- сайман, өңдеу шеңберін, сүртулер,надфильдер және т.б. аса қатты металдар мен тау жыныстарын өңдеуге қолданылады. Қатты қорытпалы құрал- саймандарды жасауда ұштағыш шеңберлердің маңызы зор. Бұл еңбек өнімділігі мен құралдың жұмыс жасау мерзімін ұзартады. Қатты қорытпалы құрал- сайманның төзімділігін арттыру арқасында құралдың жүзінің ана ғұрлым таза (жарықшалардың болмауын, кедір-бүдірліктің болмауын) болуын қамтамассыз етеді. Алмазды құралдар бекелит және металдың байланысы бар алмаз құралды шеңберлер түрінде жасалады. Сонымен қатар (сағат корпустарын өңдеуге) алмазды кескіштер, фильерлер (аса бағалы және аса қатты металдардан сымдар жасау үшін) және т.б. жасалады. Бақылау сұрақтары: 1.Кескіш аспапты болаттар қасиеттері қандай болуы керек? 2.Штампты болаттар түрлері 3.Ыстық түр өзгерту штампыларына қойылатын талаптар 4.Өлшеу аспаптарын жасау үшін қолданылатын болаттар? 5. Болаттар 0,7... 1,5 % көміртегіні, 18 % дейін негізгі легирленген элементтер – вольфрам, 5 % дейін хром мен молибден, 10 % дейін кобальтты құрайтын қандай болат? Глоссарий 1.Аспапты болат жоғары қаттылыққа, тозуға төзімділікке, едәуір беріктікке және тұтқырлыққа (соғып әсер ету аспаптары үшін) ие болуы керек 2.Аспаптарға арналған материалдар ретінде қатты карбид және байланыстырушы фазалардан тұратын қатты қорытпалар қолданылады. 3.Тезкескіш болаттардың микроқұрылымы құйма жағдайында эвтектикалық құрылымды құрушыға ие болады. 4.Жоғарғы жылу тұрақтылық салдарынан (550...650°С), бұлардан дайындалатын аспаптар кесудің жеткілікті жоғарғы жылдамдықтарымен жұмыс жасай алады. |