преддипломная практиа. отчёт по преддипломной практике Джаниева ХЕБО-09-18. Экспериментальная часть Морозостойкие рукавные изделия

Скачать 4.34 Mb. Скачать 4.34 Mb.

|

|

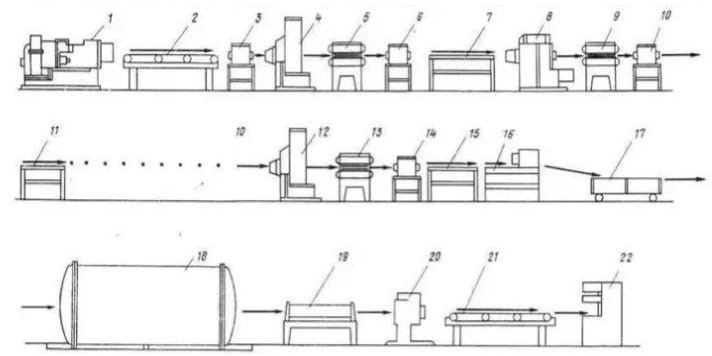

ОГЛАВЛЕНИЕ ГЛАВА 3. Экспериментальная часть…………………………………………..………………………2 3.1 Морозостойкие рукавные изделия……………………………………………………………2 3.2 Изготовление резиновой смеси…………………………………………………………………5 3.2.1 Исследование технологических свойств резиновой смеси……………………6 3.2.2 Исследование физико-механических свойств резин……………………………..9 3.2.3 Исследование эксплуатационных свойств резин…………………………………12 ВЫВОДЫ………………………...…………………………………………………………………………………15 СПИСОК ЛИТЕРАТУРЫ………………………………………………………………………………………15 3. Экспериментальная часть 3.1 Морозостойкие рукавные изделия Морозостойкий рукав высокого давления используется при проведении работ при очень низких температурах, когда существует необходимость в сохранении работоспособности механизмов и разного вида техники. В изготовлении морозостойких рукавов важную роль играют пластификаторы, которые увеличивают пластические свойства резины. Морозостойкие РВД не имеют отличий в конструкции от стандартных рукавов высокого давления. Конструкция морозостойких рукавов представляет собой несколько слоев: Внутренний слой из каучука - изготавливают из маслостойкого синтетического каучука Армированный слой – армирование производится в зависимости от типа морозостойкого рукава (с одной или двумя стальными проволочными оплетками). Морозостойкий рукав может содержать четыре стальные проволочные навивки разной прочности (средняя или высокая прочность). Наружный слой из каучука - изготавливают из стойкого к истиранию, атмосферному воздействию и озону каучука. Основным преимуществом морозостойких рукавов является возможность их использования, как при низких температурных показателях, так и при высоких (от -55° до +100°). [1] Некоторые виды морозостойких РВД: Морозостойкий гидравлический рукав с одной стальной проволочной оплеткой -рисунок 3.1.1.  Рисунок 3.1.1 Морозостойкий гидравлический рукав с двумя стальными проволочными оплетками -рисунок 3.1.2.  Рисунок 3.1.2 Морозостойкий рукав гидравлический с четырьмя стальными проволочными навивками высокой прочности – рисунок 3.1.3.  Рисунок 3.1.3 Рукава с плетеным каркасом. Рукава с оплеткой можно изготавливать на дорнах или без дорнов. Производственный процесс состоит из следующих операций: • надевание камеры на дорн, • промазка камеры клеем, • сплетение нитями или проволокой, • наложение промежуточных резиновых слоев и промазка клеем, • повторное оплетение, • наложение резинового слоя, • бинтование • вулканизация. С помощью сжатого воздуха вручную производится процесс надевания камеры на дорн. Тaлькируют внутреннюю поверхность камеры, надевают их без применения сухого талька. Перед оплеточной машиной устанавливаются промазочные устройства разных конструкций, с их помощью производят промазку камер в открытых ваннах. На 24- и 32 шпульных машинах осуществляется оплетение рукавов. В процессе оплетения образуется так называемый чехол, который состоит из двух систем нитей, которые переплетаются под заданным углом. Оптимальным считается угол переплетения нитей или проволоки примерно 55° к оси рукава, ввиду того что под таким углом направлены усилия, которые возникают в стенке рукава из-за действия внутреннего давления. Такое расположение при эксплуатации рукава не будет вызывать изменения его размера, а также нити каркаса будут работать на растяжение. Оплеточная машина снабжена специальным приспособлением для того, чтобы протаскивать рукав через оплеточную машину. Этот процесс производится с различной скоростью, соответствуя заданному шагу, следовательно, привод приспособления для протаскивания рукава снабжен сменными шестернями. Процесс оплетки рукавов производится на металлических дорнах с применением машин с отборочным цепным транспортером и с зажимом, который предназначен для конца рукава, закрепленным на нем. Что касается вертикальных оплеточных машин, они снабжены вертикальными ленточными транспортерами, их ремень надевается на отборочный шкив и на шкив под потолком. В начале процесса устанавливаются шпули с пряжей или проволокой во все каретки оплеточной машины, проволока протягивается через каретки, продевается через направляющее кольцо и закрепляется на протаскивающем приспособлении. Далее в процессе подбирают сменные шестерни, которые устанавливают на машину. Процесс протягивания рукава обеспечивает стабильный необходимый наклон всех нитей при оплетке. Включение мотора происходит после того, как дорн с деталями рукава вставлен в центральное отверстие. [2] Чтобы избежать коррозии, производят промазывание металлической оплетки клеем вручную или в прoмазачных ваннах. Далее накладываются промежуточные слои и наружная обкладка, которые тщательно просушиваются в целях предупреждения образования пор или расслоения. Для усиления рукавов с металлoоплеткой используют стальную проволоку, диаметр которой 0,3 мм. От смазки проволоку обрабатывают бензином. В наше время используется латунированная проволока. На шприц-мaшине со скошенной головкой или на комбинaт-машине перед оплеточной машиной наносится промежуточный слой. Перед этим на 5-валковом каландре с охлаждающим барабаном, отборочным транспортёром снабженным ножами для резки резины на полосы и роликами для подбора резиновых изделий, производится подготовка резиновых лент. Тканевым бинтом осуществляют опрессовку рукавов. Гидравлические, пневматические и валковые съемные станки используют для изъятия рукавов с дорна. [3] Ниже на рисунке 3.1.4 представлена схема производства рукавов высокого давления дoрновым способом.  Рисунок 3.1.4 1-червячная машина; 2-устройство для одевания камеры на дорн; 3,6,10,14-промазочные устройства; 4,12-оплеточные машины для наложения нитяной оплетки; 5,9,13- протаскивающие устройства; 7,11,15-столы для просушки; 8-оплеточная машина для наложения проволочной оплетки; 16-устройство для наложения внешней резиновой оболочки бинтовки рукавов; 17-тележка; 18-вулканизационный котел; 19-стол для разбинтовки рукавов; 20-устройство для снятия рукавов с дорна; 21-транспортер; 22-пресс для крепления штуцеров. 3.2 Приготовление резиновой смеси Основные объекты исследования, рассматриваемые в данной работе – элaстомерные материалы на основе СКН-2255 (шифр смеси МВ6-1) и БНКС-18 АМН (шифр смеси МВ6-2). Рецептуры данных материалов имеют отличия в введённом в смесь каучуке. Ниже в таблице представлены рецептуры резиновых смесей. Таблица 3.2.1 Рецептуры резиновых смесей

3.2.1 Исследование технологических свойств резиновой смеси Для оценки поведения резиновых смесей на основных этапах переработки проводят исследования их технологических свойств. К технологическим свойствам резиновых смесей относятся: 1. Пластоэлaстические характеристики: • Пластичность (Р) – способность резиновой смеси изменять свою форму под действием деформационной нагрузки и сохранять свою форму после снятия нагрузки. [4] • Мягкость (S) – способность резиновой смеси изменять свою форму под действием деформационной нагрузки. [4] • Оптимальное время вулканизации - минимальное время процесса вулканизации, при котором достигается оптимальная густота вулканизационной сетки. [5] • Время подвулканизации – это время, за которое происходит небольшое увеличение крутящего момента S’ на заданное значение и которое указывает на начало вулканизации. [6] 2. Усадка - самопроизвольное изменение размеров и формы заготовок резиновых смесей, а также вулканизaтов, главным образом вследствие эластического восстановления после обработки на технологическом оборудовании. [7] Результаты определения приведенных выше характеристик представлены в таблице 3.2.1 Таблица 3.2.1 – Технологические свойства резиновых смесей при оптимальном времени вулканизации на основе каучуков СКН-2255 и БНКС–18 АМН

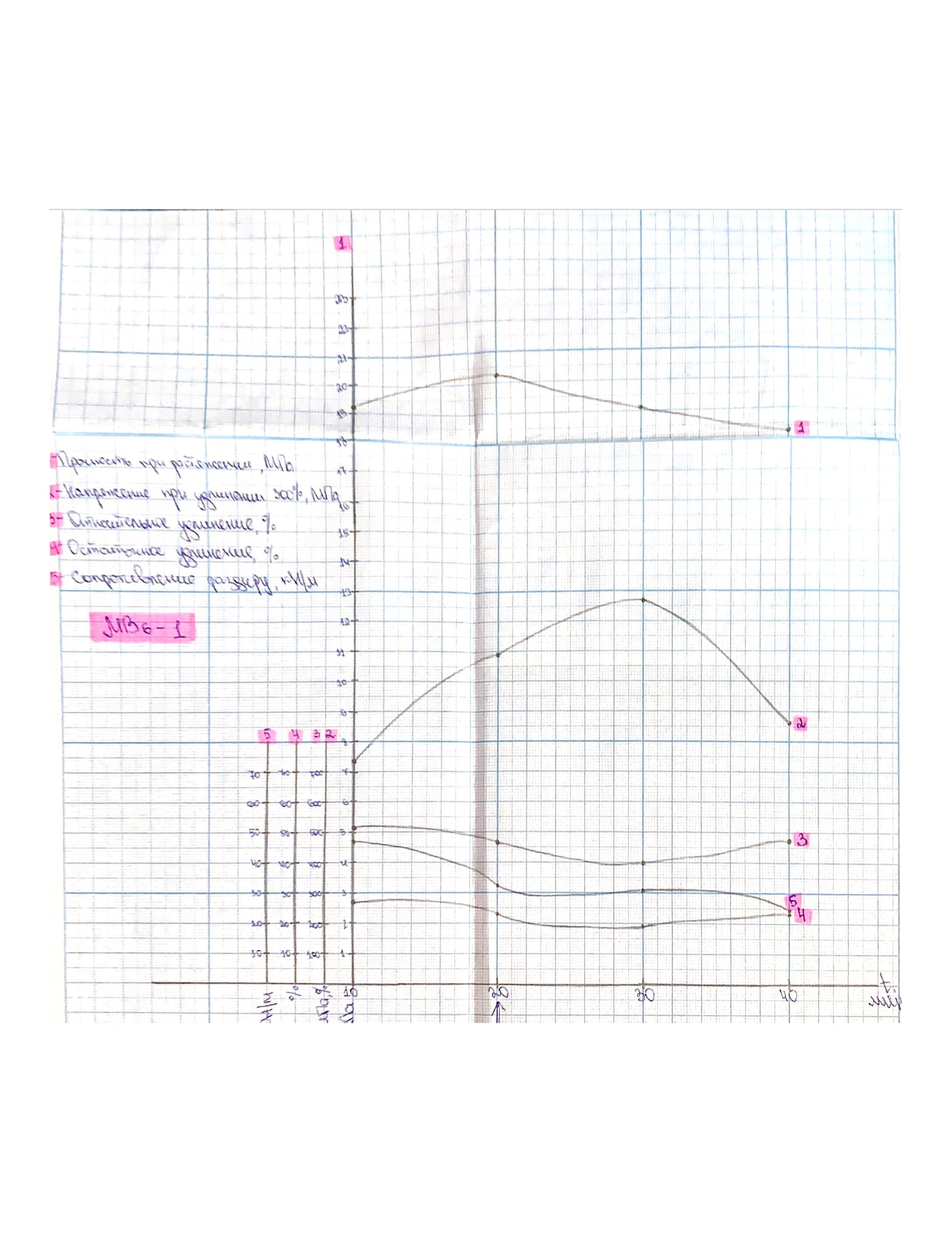

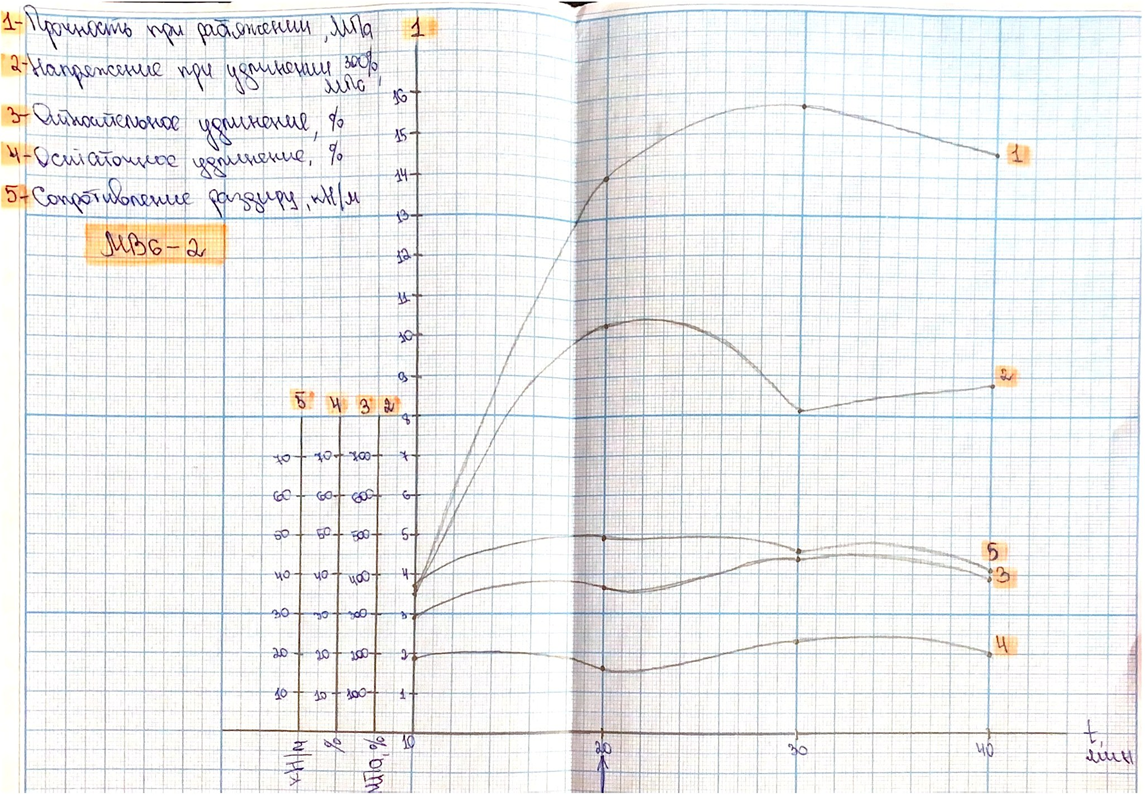

Исследуя пластичность, важно уделить особое внимание ее значениям, которые находятся в интервале 0-1 yсл.eд.: а) <0,3 жесткие резины б) >0,5 мягкие в) 0,3-0,5 средняя жесткость На рисунке 3.2.2 показана диаграмма влияния каучука на пластичность и мягкость резиновой смеси.  Рисунок 3.2.2 Диаграмма зависимости пластичности и мягкости резин от каучука При исследовании диаграммы изображенной на рисунке 3.2.2 можно заметить, что показатели пластичности и мягкости преобладают у резиновой смеси на основе каучука БНКС-18 АМН. Данные значения соответствуют жестким резиновым смесям. Что касается показателя времени подвулканизации, проанализировав диаграмму на рисунке 3.2.3 можно увидеть, что данные лучше у резиновой смеси на основе каучука СКН-2255. Это можно объяснить тем, что переработка БНКС затруднена его высокой жесткостью, которая обусловлена большим межмолекулярным взаимодействием. [8]  Рисунок 3.2.3 Диаграмма зависимости времени подвулканизации резин от каучука На рисунке 3.2.4 мы видим диаграмму показывающую уровень усадки резиновых смесей на основе каучуков СКН-2255 и БНКС-18 АМН. Без учета усадки резины в процессе вулканизации невозможно получить изделие с нужными размерами и параметрами. Это приводит к потере герметичности между уплотнительными узлами, появлению зазоров, нарушению функциональности и снижению срока службы резинового изделия. [9] Проанализировав полученные данные можно сделать вывод о том, что показатель усадки лучше при использовании каучука СКН22-55.  Рисунок 3.2.4 Диаграмма зависимости показателя усадки резин от каучука 3.2.2 Исследование физико-механических свойств резин При определении оптимального времени вулканизации проводится анализ характера изменения физико-механических характеристик вyлканизатoв, а именно: условного напряжение при заданном удлинении, условной прочности при растяжении, относительного удлинения, относительного остаточного удлинения, сопротивления рaздиру от времени вулканизации. При выборе оптимального времени вулканизации следует опираться на все вышеперечисленные характеристики в совокупности. Целью данного исследования является определение оптимального времени вулканизации резиновых смесей при различном количестве введенного пластификатора. На рисунках 3.2.5, 3.2.6 представлены графики изменения физико-механических свойств резин на основе СКН-2255 и БНКС-18 АМН в процессе вулканизации.  Рисунок 3.2.5 График изменения физико-механических свойств резиновой смеси на основе каучука СКН-2255 во время вулканизации Из данного графика, характеризующего изменение физико-механических свойств в процессе вулканизации для первой резиновой смеси мы видим, что сопротивление рaздиру находится на пике после 10 минут вулканизации, после чего происходит незначительное уменьшение значений этого параметра. Остаточное удлинение изменяется незначительно во временном интервале 20-30 минут, а затем плавно увеличивается на 40 минутах достигается значения близкое со значение после 10 минут. Показатель относительного удлинения достигает своего максимума на 10 минуте испытания, затем происходит снижение, и на 40 минуте показатель снова возрастает. Показатель условной прочности при растяжении повышается, но на момент 20 минуты происходит резкий спад, который продолжается в интервале от 20 до 40 минут. Показатель напряжений при удлинении 300% достигает своего максимума на 30 минуте. Анализируя полученные из графиков данные, можно прийти к выводу, что оптимальным временем вулканизации для смеси 1 будет 20 минут.  Рисунок 3.2.6 График изменения физико-механических свойств резиновой смеси на основе каучука БНКС-18 АМН во время вулканизации Из графика, отражающего изменение физико-механических свойств в процессе вулканизации для смеси 2, мы видим, что сопротивление раздиру достигает пика на 20 минуте вулканизации, после чего происходит спад. Остаточное удлинение изменяется незначительно в изученном временном интервале, достигая максимума на 30 минутах. Показатель относительного удлинения незначительно изменяется до 30 минут, достигая своего пика, затем идёт на спад. Показатель условной прочности достигает максимума при 30 минутах, после чего идет на спад. Показатель напряжения при удлинении 300% возрастает участке 10-20 минут, затем наблюдается снижение параметра. Анализируя полученные из графиков данные, можно прийти к выводу, что оптимальным временем вулканизации для смеси 2 будет также 20 минут. Физико-механические параметры рeзин имеют наибольшее отличие в показателях сопротивления раздиру, относительном удлинении, а также условной прочности при растяжении.

Таблица 3.2.7 – Физико-механические свойства резиновых смесей при оптимальном времени вулканизации на основе каучуков СКН-2255 и БНКС–18 АМН 3.2.3 Исследование эксплуатационных свойств резин

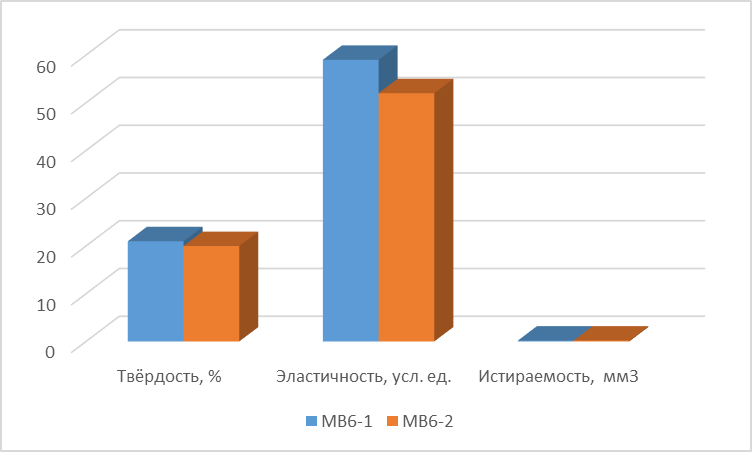

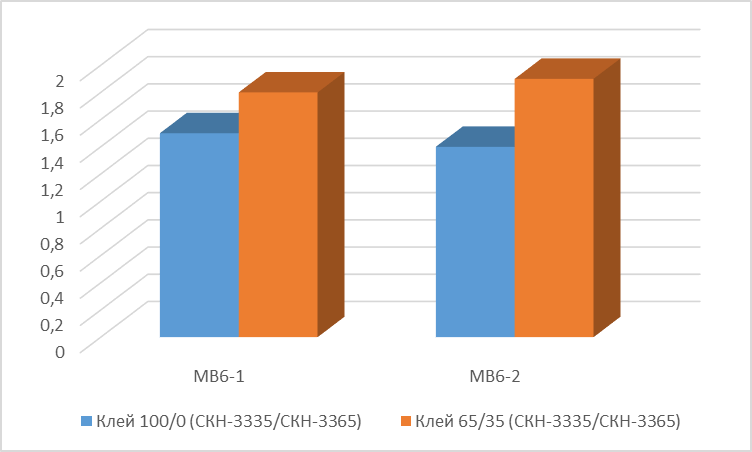

Таблица 3.2.8 – Эксплуатационные свойства резиновых смесей при оптимальном времени вулканизации на основе каучуков СКН-2255 и БНКС–18 АМН Проанализировав полученные данные можно сделать вывод о том, что лучшими эксплуатационными свойствами обладает резина на основе каучука СКН-2255. Данная резина имеет больший показатель таких свойств как твёрдость и эластичность, а также она более стойкая к истиранию. На рисунке 3.2.9 изображена диаграмма наглядно показывающая разницу эксплуатационных свойств 1 и 2 резиновых смесей.  Рисунок 3.2.9 Диаграмма зависимости эксплуатационных свойств резин от каучука Для определения показателя прочности связи при расслаивании были использованы два клея, подробное описание их составов и технологии изготовления изложены в магистерской диссертации Шакуровой Ирины Сергеевны. Растворные клеи на основе марок СКН-3335 и СКН-3365 нитрильного каучука, соотношение каучуков указано через дробь. Что касается показателя прочности связи при расслаивании, резина на основе СКН-2255 имеет более прочную связь при использовании клея 65/35 (СКН-3335/СКН-3365), аналогично прочности связи при расслаивании резиновой смеси на основе каучука БНКС-18 АМН. Менее слабая прочность связи проявляют резины при использовании клея 100/0 (СКН-3335/СКН-3365).  Рисунок 3.2.10 Диаграмма зависимости прочности связи при расслаивании резин от каучука и используемого клея Выводы Проанализировав все полученные опытным путём данные можно сделать вывод о том, что резина на основе каучука СКН-2255 является лучшим вариантом для изготовления морозостойких рукавных изделий. Эта резина обладает лучшими технологическими, физико-механическими и эксплуатационными свойствами. Список литературы Корчемкин С.Н. Технология производства рукавных резиновых изделий: Конспект лекций. – Л.: ЛТИ, 1987 – С. 67; Буренин В.В. Производство резинотехнических изделий: Резиновые рукава для подачи жидких, газообразных и сыпучих материалов – Москва, 1997. – С. 9-15; В.Н. Иванова Технология резиновых технических изделий / В.Н. Иванова, Л.А Алешунина – Л.: Химия, 1975. - С.85; https://topuch.ru/issledovanie-tehnologicheskih-svojstv/index3.html https://lektsii.org/12-83243.html ГОСТ Р 54547-2011 Смеси резиновые. Определение вулканизационных характеристик Захаров Н.Д. Лабораторный практикум по технологии резины/ Н.Д. Захаров [и др.] – М.: Химия, 1988. – 256 С.; Корнев А.Е. Технология эластомерных материалов/ А.Е. Корнев, А.М.Буканов, О.Н. Шевердяев. – Москва: «Эксим», 2009. – С. 44-45; https://niirp.com/articles/proizvodstvo_i_primenenie_rti/usadka/ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||