курсовой проект на тему особенности эксплуатации гпа с неполнонапорными нагнетателями. Эксплуатация компрессорной станции магистрального газопровода с неполнонапорными нагнетателями

Скачать 280 Kb. Скачать 280 Kb.

|

Государственное бюджетное профессиональное образовательное учреждение «Чайковский техникум промышленных технологий и управления» Допущен к защите Зам. директора по УМР ___________ И.А. Санникова Тема: Эксплуатация компрессорной станции магистрального газопровода с неполнонапорными нагнетателями КУРСОВОЙ ПРОЕКТ 21.02.03. КП.00. .00.00.ПЗ Студент _________________________ /_____________/ Руководитель _________________________ /_____________/ Консультант _________________________ /_____________/ Проект защищен «…..» Протокол № ______________ С оценкой _______________  СОДЕРЖАНИЕ

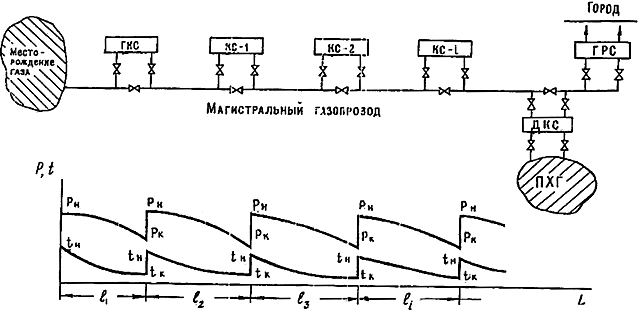

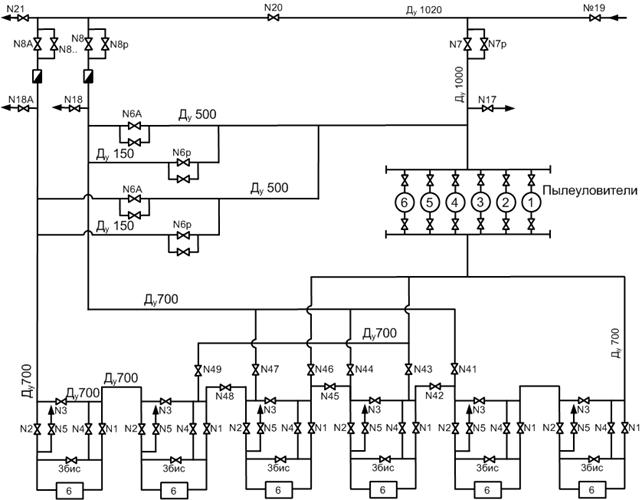

ВВЕДЕНИЕ Развитие газовой и ряда смежных отраслей промышленности сегодня в значительной степени зависит от дальнейшего совершенствования эксплуатации и обслуживания систем трубопроводного транспорта природных газов из отдаленных и порой слабо освоенных регионов в промышленные и центральные районы страны. Оптимальный режим эксплуатации магистральных газопроводов заключается прежде всего в максимальном использовании их пропускной способности при минимальных энергозатратах на компремирование и транспортировку газа по газопроводу. В значительной степени этот режим определяется работой компрессорных станций (КС), устанавливаемых по трассе газопровода, как правило, через каждые 100-150 км. Длина участков газопровода между КС рассчитывается, с одной стороны, исходя из величины падения давления газа на данном участке трассы, а с другой - исходя из привязки станции к населенным пунктам, источникам водоснабжения, электроэнергии и т.п. Оптимальный режим работы компрессорных станций в значительной степени зависит от типа и числа газоперекачивающих агрегатов (ГПА), установленных на станции, их энергетических показателей и технологических режимов работы. Основными типами ГПА на КС в настоящее время являются: агрегаты с приводом от газотурбинных установок (ГТУ), электроприводные агрегаты и поршневые газомотокомпрессоры. Особенности работы газотурбинного привода в наилучшей степени, среди отмеченных типов ГПА, отвечают требованиям эксплуатации газотранспортных систем: высокая единичная мощность (от 6 до 25 МВт), небольшая относительная масса, блочно-комплектная конструкция, высокий уровень автоматизации и надежности, автономность привода и работа его на перекачиваемом газе. Именно поэтому этот вид привода получил наибольшее распространение на газопроводах (свыше 85% общей установленной на КС мощности агрегатов). Остальное приходится на электрический и поршневой виды привода. Именно поэтому в настоящей работе автор, исходя из опыта своей практики, основное внимание уделил рассмотрению особенностей использования на КС газотурбинного вида привода 1 Технологическая часть 1.1 Назначение, состав компрессорной станции При движении газа по трубопроводу происходит потеря давления из-за разного гидравлического сопротивления по длине газопровода. Падение давления вызывает снижение пропускной способности газопровода. Одновременно понижается температура транспортируемого газа, главным образом, из-за передачи теплоты от газа через стенку трубопровода в почву и атмосферу. Для поддержания заданного расхода транспортируемого газа путем повышения давления через определенные расстояния вдоль трассы газопровода, как отмечалось выше, устанавливаются компрессорные станции. Перепад давления на участке между КС определяет степень повышения давления в газоперекачивающих агрегатах. Давление газа в газопроводе в конце участка равно давлению на входе в газоперекачивающий агрегат, а давление в начале участка равно давлению на выходе из АВО газа. Современная компрессорная станция (КС) - это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту природного газа. Принципиальная схема расположения КС вдоль трассы магистрального газопровода приведена на рис. 2.2, где одновременно схематично показаны изменения давления и температуры газа между компрессорными станциями.  Рис. 1.1 Схема газопровода и изменения давления и температуры газа вдоль трассы Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода.  Рис. 1.2. Принципиальная схема компоновки основного оборудования компрессорной станции На рис. 2.3 показана принципиальная схема компоновки основного оборудования компрессорной станции, состоящей из 3 ГПА. В соответствии с этим рисунком в состав основного оборудования входит: 1 - узел подключения КС к магистральному газопроводу; 2 - камеры запуска и приема очистного устройства магистрального газопровода; 3 - установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4 - установка охлаждения технологического газа; 5 - газоперекачивающие агрегаты; 6 - технологические трубопроводы обвязки компрессорной станции; 7 - запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование; 11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС. На магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции. Головные компрессорные станции (ГКС) устанавливаются непосредственно по ходу газа после газового месторождения. По мере добычи газа происходит падение давления в месторождении до уровня, когда транспортировать его в необходимом количестве без компремирования уже нельзя. Поэтому для поддержания необходимого давления и расхода строятся головные компрессорные станции. Назначением ГКС является создание необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам. Принципиальным отличием ГКС от линейных станций является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких ГПА с центробежными нагнетателями или поршневыми газомото-компрессорами. На ГКС предъявляются повышенные требования к качеству подготовки технологического газа. Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км. Назначением КС является компремирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными. Тем самым обеспечивается постоянный заданный расход газа по магистральному газопроводу. В России строятся линейные газопроводы в основном на давление Дожимные компрессорные станции (ДКС) устанавливаются на подземных хранилищах газа (ПХГ). Назначением ДКС является подача газа в подземное хранилище газа от магистрального газопровода и отбор природного газа из подземного хранилища (как правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно потребителям газа. ДКС строятся также на газовом месторождении при падении пластового давления ниже давления в магистральном трубопроводе. Отличительной особенностью ДКС от линейных КС является высокая степень сжатия 2-4, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища с целью его очистки от механических примесей и влаги, выносимой с газом. Около потребителей газа строятся также газораспределительные станции (ГРС), где газ редуцируется до необходимого давления ( 1.2 Основное и вспомогательное оборудование компрессорной станции Основным оборудованием на КС являются ГПА (газоперекачивающие агрегаты), которые могут быть поршневого или центробежного типа. Приводом поршневых компрессоров являются газовые двигатели, выполненные, как правило, в одном блоке с компрессором. Такой агрегат получил название газомотокомпрессора. Центробежные машины для перекачки газа — нагнетатели — могут иметь привод от газотурбинных установок (ГТУ) или от электродвигателей. При выборе типа ГПА учитывают их технико-экономические показатели в зависимости от типа нагнетателей и характеристики привода. Вспомогательное оборудование предназначено для обеспечения экономичной, надежной, и длительной работы КС, уменьшения износа компрессоров, а также для подачи потребителям газа требуемого давления, необходимой температуры, чистоты и минимальной влажности. К объектам вспомогательного назначения относятся: -узел редуцирования давления пускового, топливного газа и газа собственных нужд; - электростанция собственных нужд или трансформаторная подстанция при внешнем источнике энергоснабжения; - котельная или установка утилизации тепла уходящих газов; склад горюче-смазочных материалов; - ремонтно-эксплуатационный блок; - служебно-эксплуатационный блок; - служба связи; - объекты водоснабжения, канализации и очистные сооружения. 1.3 Технологическая схема компрессорного цеха последовательной обвязкой нагнетателей Технологическая обвязка компрессорного цеха предназначена для: - приема на КС технологического газа из магистрального газопровода; - очистки технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах; - распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА; - охлаждения газа после компремирования в АВО газа; - вывода КЦ на станционное "кольцо" при пуске и остановке; - подачи газа в магистральный газопровод; - транзитного прохода газа по магистральному газопроводу, минуя КС; - при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны. Неполнонапорные нагнетатели. Проточная часть этих нагнетателей рассчитана на степень сжатия 1,23-1,25.  Рисунок 1.3 - Принципиальная технологическая схема КС с последовательной обвязкой ГПА (неполнонапорный ЦБН) На рисунке 1.3 представлена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями. Эта схема позволяет осуществлять как параллельную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящей из двух или трех последовательно работающих ГПА. Для этой цели используются так называемые "режимные" краны (№ 41-9), при изменении положения которых можно осуществить любую необходимую схему работы ГПА. Для получения необходимой степени сжатия в этих схемах газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается работой нескольких групп ГПА. Выход газа после компремирования осуществляется по выходным шлейфам. На каждом выходном шлейфе установлен свой трубопровод, соединенный с входным трубопроводом перед пылеуловителями, позволяющий выводить на "Станционное кольцо" при открытии крана № 6 или 6А любую из работающих групп ГПА. |