классификация. Классификация и кинематика металлорежущих станков. Электроснабжения цеха металлорежущих станков и произведен анализ электрических нагрузок

Скачать 362.74 Kb. Скачать 362.74 Kb.

|

|

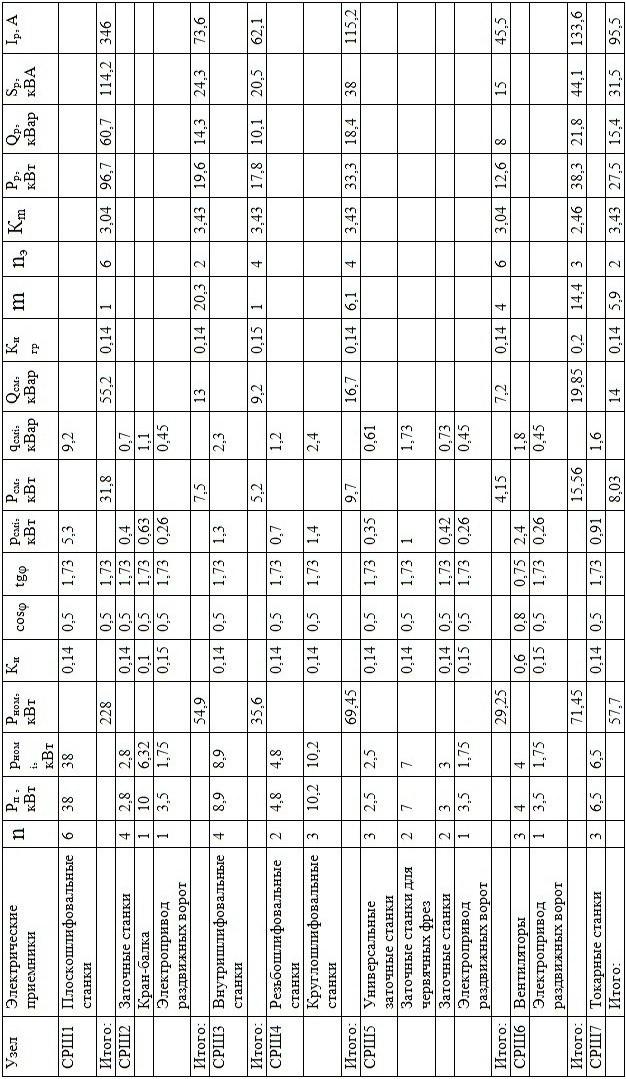

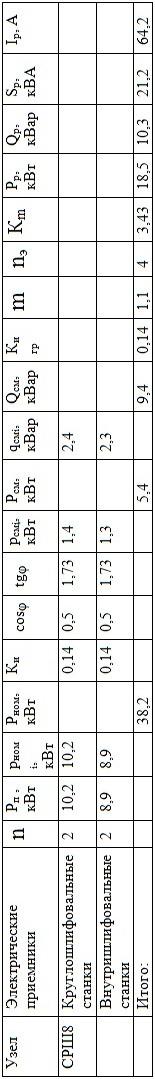

Аннотация В проекте разработана система электроснабжения цеха металлорежущих станков и произведен анализ электрических нагрузок. Выбран трехфазный переменный ток промышленной частоты 50Гц с напряжением 380/220В. Для наиболее распространенных четырехпроводных сетей трехфазного тока напряжением 380/220 В с которым соприкасается персонал ПУЭ требуют глухого заземления нейтрали. Такой режим нейтрали исключат повышение номинального напряжения в сети по отношении земли. Для защиты людей от поражения электрическим током при повреждении изоляции, корпуса ЭО имеют металлическую связь с заземленной нейтралью ЭУ. В данном помещении применена магистральная схема электроснабжения. Все электроприёмники разбиты на 8 узлов. Узлы выполнены распределительными щитами типа СРШ. Расчет электрических нагрузок выполнен методом упорядоченных диаграмм. Запитка узлов выполнена кабелями АВВГ в земле. Выбор проводников в сети до 1000В был осуществлен по допустимому нагреву. Также были выбраны защитные аппараты для каждого ЭП и для каждого узла. Выбор цеховых трансформаторов был осуществлен с учетом компенсации реактивной мощности по минимуму приведенных затрат. В итоге выбран трансформатор типа ТМ 250/10. Выбрана конденсаторная установка типа КРМ – 0,4 – 125 – 5 УЗ – 1 шт. 1. Характеристика цеха, анализ нагрузок Цех металлорежущих станков (ЦМС) предназначен для серийного производства деталей по заказу. ЦМС предусматривает наличие производственных, служебных, вспомогательных и бытовых помещений. Металлорежущие станки различного назначения размещены в станочном, заточном и резъбошлифовальном отделениях. Транспортные операции выполняются кран-балкой и наземными электротележками. Цех получает электроснабжение от собственной цеховой трансформаторной подстанции (ТП), расположенной на расстоянии 1,3 км от главной понизительной подстанции (ГПП) завода. Подводимое напряжение – 10 кВ. ГПП подключена к энергосистеме (ЭНС), расположенной на расстоянии 15 км. Потребители ЭЭ относятся 3 категории надежности электроснабжения. Количество рабочих смен – 3. Размеры цеха AхB=50х30. Анализ нагрузок. Металлообрабатывающие предприятия характеризуются наличием большого количества металлорежущих станков, в которых потребители электроэнергии – это электрические двигатели. Для некоторых электроприемников характерен повторно-кратковременный режим. Перечень электооборудования приведен в таблице 1. Таблица 1.

2. Выбор рода тока и напряжения. Учитывая, что определяющим параметром технико-экономических показателей является в основном принятое напряжение, рассматриваются возможные варианты электроснабжения, т.е. осуществляется выбор питающего напряжения. Напряжение 10 кВ применяют для внутризаводского распределения энергии: - на крупных предприятиях с наличием двигателей, допускающих непосредственное присоединение к сети 10 кВ; - на предприятиях небольшой и средней мощности при отсутствии или незначительном числе двигателей, которые могут быть присоединены непосредственно к сети 6 кВ; - при наличии заводской электростанции с напряжением генераторов 10 кВ. Напряжение 6 кВ применяют: - при наличии на предприятии значительного количества электроприемников на это напряжение; - при наличии заводской электростанции на напряжение 6кВ; - на реконструируемых предприятиях, имеющих напряжение 6кВ. Для внутрицеховой системы электроснабжения используется напряжение 380 и 660В. Напряжение 380 В применяют для питания силовых общепромышленных электроприемников. Напряжение 660 В рекомендуется для применения в следующих случаях: если по условиям генплана, технологии и окружающей среды не могут быть осуществлены в должной мере глубокие вводы, дробление цеховых подстанций и приближение их к центрам питаемых ими групп электроприемников, и в связи с этим имеют место протяженные и разветвленные сети до 1000 В, а также при крупных концентрированных нагрузках. Для осветительных установок преимущественно применяют осветительные сети переменного тока с заземленной нейтралью напряжением 380/220 В. При напряжении силовых приемников 380 В питание освещения, как правило, осуществляют от трансформаторов 380/220 В, общих для силовой и осветительной нагрузок. Исходя из вышеперечисленных требований устанавливаем напряжение для цеха металлорежущих станков 380/220 В для силовой и осветительной сети, с учетом требований показателей качества напряжения внутризаводского распределения энергии – 10 кВ. 3. Расчет электрических нагрузок При расчете силовых нагрузок огромное значение имеет правильное определение электрической нагрузки в электрической сети. От этого будет зависеть выбор элементов схемы предприятия и экономические затраты при монтаже. Расчет производится методом расчетных коэффициентов, предварительно разбив электроприёмники на 8 узлов. Мощности электроприемников с повторно-кратковременным режимом работы приводим к длительному режиму (в индексе мощности каждого электроприемника будет указана цифра соответствующая номеру электроприемника на плане) Рн=рном • √ПВ , (3.1) где рном – номинальная мощность элекроприемника, ПВ – продолжительность включения. Рн 1,11,40=3,5 • √0,25=1,75 кВт Рн 31=10 • √0,4=6,32 кВт Определяем номинальные мощности узлов Рн=р1+…рn , (3.2) где р – мощности электроприемников, n – количество электроприемников в узле. Узел №1. Рн1= Р23 + Р24 + Р29 + Р30 + Р36 + Р37 = 38+38+38+38+38+38=228 кВт Узел №2. Рн2= Р31 + Р32 + Р33 + Р38 + Р39 + Р40 + Рн3 = 6,32+2,8+2,8+2,8+2,8+1,75+35,6=54,9 кВт Узел №3. Рн3= Р27 + Р28 + Р34 + Р35 = 8,9+8,9+8,9+8,9=35,6 кВт Далее по аналогии Определяем среднюю за наиболее загруженную смену мощность Рсм=kи• Рн , (3.3) где Рсм – средняя за наиболее загруженную смену активная мощность i-того элекроприемника, kи – коэффициент использования, по [3, с.24] Qсм= Рсм• tgᵩ , (3.4) где Qсм - средняя за наиболее загруженную смену реактивная мощность i-того элекроприемника Узел №1. Рсм 23= kи23• Рн23 = 0,14 • 38=5,3 кВт Qсм 23= Рсм23 • tgᵩ23 = 5,3 • 1,73=9,2 кВар Рсм 24= kи24• Рн24 = 0,14 • 38=5,3 кВт Qсм 24= Рсм24 • tgᵩ24 = 5,3 • 1,73=9,2 кВар Рсм 29= kи29• Рн29 = 0,14 • 38=5,3 кВт Qсм 29= Рсм29 • tgᵩ29 = 5,3 • 1,73=9,2 кВар Рсм 30= kи30• Рн30 = 0,14 • 38=5,3 кВт Qсм 30= Рсм30 • tgᵩ30 = 5,3 • 1,73=9,2 кВар Рсм 36= kи36• Рн36 = 0,14 • 38=5,3 кВт Qсм 36= Рсм36 • tgᵩ36 = 5,3 • 1,73=9,2 кВар Рсм 37= kи37 • Рн37 = 0,14 • 38=5,3 кВт Qсм 37= Рсм37 • tgᵩ37 = 5,3 • 1,73=9,2 кВар Узел №2. Рсм31= kи31• Рн31 = 0,1 • 6,32=0,63 кВт Qсм31= Рсм31 • tgᵩ31 = 0,63 • 1,73=1,1 кВар Рсм32= kи32• Рн32 = 0,14 • 2,8=0,4 кВт Qсм32= Рсм32 • tgᵩ32 = 0,4 • 1,73=0,7 кВар Рсм33= kи33• Рн33 = 0,14 • 2,8=0,4 кВт Qсм33= Рсм33 • tgᵩ33 = 0,4 • 1,73=0,7 кВар Рсм38= kи38• Рн38 = 0,14 • 2,8=0,4 кВт Qсм38= Рсм38 • tgᵩ38 = 0,4 • 1,73=0,7 кВар Рсм39= kи39• Рн39 = 0,14 • 2,8=0,4 кВт Qсм39= Рсм39 • tgᵩ39 = 0,4 • 1,73=0,7 кВар Рсм40= kи40• Рн40 = 0,15 • 1,75=0,26 кВт Qсм40= Рсм40 • tgᵩ40 = 0,26 • 1,73=0,45 кВар Рсм срш3= kи срш3• Рн срш3 = 0,14 • 35,6=5 кВт Qсм срш3= Рн срш3 • tgᵩсрш3 = 5 • 1,73=8,65 кВар Далее по аналогии Определяем среднесменную нагрузку узла Рсм=Рсм1+…Рсмn , (3.5) где Рсм – среднесменная активная нагрузка узла, Рсм1 и Рсмn – средняя за наиболее загруженную смену активная мощность электроприемника, n – количество электроприемников в узле Qсм=Qсм1+…Qсмn , (3.6) где Qсм – среднесменная реактивная нагрузка узла, Qсм1 и Qсмn – средняя за наиболее загруженную смену реактивная мощность электроприемника, n – количество электроприемников в узле Узел №1. Рсм1= Рсм23 + Рсм24 + Рсм29 + Рсм30 + Рсм36 + Рсм37 = 5,3+5,3+5,3+5,3+5,3+5,3=31,8 кВт Q см1= Qсм23 + Qсм24 + Qсм29 + Qсм30 + Qсм36 + Qсм37 = 9,2+9,2+9,2+9,2+9,2+9,2=55,2 кВар Узел №2. Рсм2= Рсм31+ Рсм32+ Рсм33+ Рсм38+ Рсм39+ Рсм40 + Рсм срш3 =0,63+0,4+0,4+0,4+0,4+0,26+5=7,5 кВт Q см2= Qсм31+Qсм32+Qсм33+Qсм38+Qсм39+Qсм40+Qсм срш3 = 1,1+0,7+0,7+0,7+0,7+0,45+8,65=13 кВар Далее оп аналогии Определяем групповой коэффициент использования Ки=  , (3.7) , (3.7)где Ки – групповой коэффициент использования узла, Рсм – среднесменная нагрузка узла, Рн – номинальная мощность узла. Узел №1. Ки=  = =  =0,14 =0,14Далее по аналогии Определяем коэффициент сборки узла m=  , (3.8) , (3.8)где m – коэффициент сборки, Рн max - номинальная мощность самого мощного электроприемника в узле, Рн min – номинальная мощность наименьшего по мощности электроприемника в узле Узел №1. m1=  = =  =1 =1Далее оп аналогии Определяем эффективное число электроприемников nэ=  , (3.9) , (3.9)где ∑Рн – сумма номинальных мощностей электроприемников в узле Узел №1. Так как m1<3 , то nэ= nф=6, где nф – фактическое число электроприемников Узел №2. nэ2=  = =  =2 =2Далее по аналогии Определяем расчетные нагрузки Рр=Кm • Рсм , (3.11) где Рр – расчетная активная мощность Кm – коэффициент максимума, по [3,с.26] Рсм – среднесменная мощность узла Qр=К′m • Qсм , (3.12) где Qр – расчетная реактивная нагрузка Qсм – среднесменная реактивная нагрузка узла К′m – коэффициент максимума реактивной нагрузки, по [3, с.23] Узел №1. Рр1=3,04 • 31,8=96,7 кВт Так как nэ1<10, то Qр1=1,1 • Qсм1=1,1 • 55,2=60,7 Далее по аналогии Определяем расчетные полную мощность и ток Sp= √ (Рр2+Qр2) , (3.13) где Sp – расчетная полная мощность, Рр – расчетная активная мощность узла, Qр – расчетная реактивная мощность узла. Ip=  , (3.14) , (3.14)где Sp – расчетная полная мощность, Uн – номинальное напряжение сети. Узел №1. Sp1= √Рр12+Qp12 =√96.72+60,72 = √9350,89+3684,49= √13035,38=114,2 кВА Ip1=  = =  = =  =346 А =346 АРезультаты вычислений заносим в таблицу 2.   4. Расчет нагрузок третьего уровня. Р3 = λ • ∑ Р2 + Росв , (3.1) где Р2 – активная нагрузка второго уровня цеха Росв – активная нагрузка освещения λ – корректирующий коэффициент, учитывающий избыточность технологического оборудования в цехе, а также электрооборудования находящегося в ремонте и в резерве Q3 = λ • ∑ Q2 + Qосв , (3.2) где Q2 – реактивная нагрузка второго уровня цеха Qосв – реактивная нагрузка освещения λ – корректирующий коэффициент, учитывающий избыточность технологического оборудования в цехе, а также электрооборудования находящегося в ремонте и в резерве Росв = Кс • Руд • F , (3.3) где Кс – коэффициент спроса осветительной нагрузки, по [4,с.26] Руд – удельная плотность осветительной нагурзки F – площадь цеха Q осв = Росв • tgᵩ , (3.4) где Росв – активная нагрузка освещения Росв = 0,85 • 0,016 • 1500 = 20,4 кВт Q осв = 20,4 • 0,4 = 8,2 кВар Р3 = 0,66 • 264,3 + 20,4 = 194,8 кВт Q3 = 0,66 • 159 + 8,2 = 113,1 кВар 5. Время максимальных потерь. τ = (0,124 + Тм-4) • Тг , (5.1) где τ – время максимальных потерь Тм – время максимальной загрузки Тг – число часов в году τ = (0,124 + 3200-4) • 8760 = (0,124 + 0,32) • 8760 = 3889,4 6. Выбор числа и мощности трансформаторных подстанций с учетом компенсации реактивной мощности. Рассматриваем два варианта компоновки ЦТП в зависимости от размещения комплектных компенсирующих устройств на высокой или на низкой стороне ТП. Выбирают наиболее выгодный выриант с учетом потерь мощности в трансформаторе. |