Этап особенности работы изделия при эксплуатации, их анализ в соответствии с условиями задания

Скачать 251.23 Kb. Скачать 251.23 Kb.

|

|

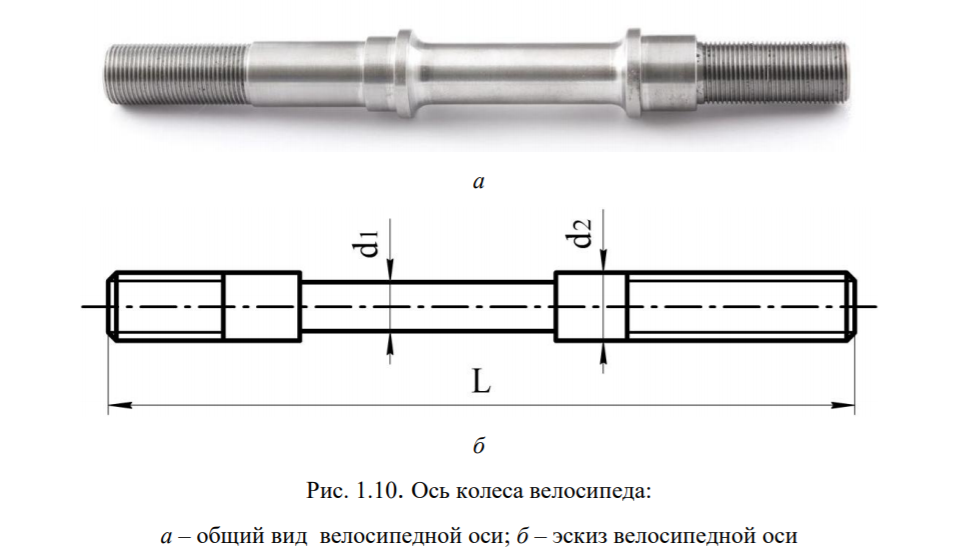

Задание МД - 10 (а – д). Пользуясь «Марочником сталей и сплавов», выбрать марку стали для изготовления оси колеса велосипеда дорожношоссейного класса (рис.1.10). Производство осей серийное. При выборе стали использовать данные согласно выданному варианту домашнего задания (табл.1.10): основные размеры оси, твёрдость поверхности HRC в указанных пределах, предел текучести сердцевины σ0,2 , ударная вязкость KCU . Обосновать сделанный выбор стали, рекомендовать упрочняющую обработку оси, которая обеспечит её работоспособность в предлагаемых условиях

ЭТАП 1. Особенности работы изделия при эксплуатации, их анализ в соответствии с условиями задания. Ось колеса велосипеда- массовая деталь, предназначенная для получения связи между колесом и рамой, за счет статического нагружения (оказываемого в процессе движения велосипеда), передаваемого на ось через вилку рамы, а также закрепления на ней велосипедной втулки. Т.к. велосипед по условию дорожно-шоссейный, следовательно, можно полагать, что ось будет испытывать статическое нагружение, однако нужно учитывать различные непредвиденные обстоятельства, такие, как попадание колеса в яму на дороге, в таком случае будет оказываться ударная нагрузка. В этой связи ось колеса велосипеда должна быть устойчивой к изгибу и ударам, сохранять свою геометрию в ходе длительной эксплуатации, т.е. одновременно обладать твердостью и вязкостью. Известно, что наилучшее сочетание достаточного упрочнения и вязкости стали обеспечивает выполнение закалки с последующим высоким отпуском (применяемый термин – улучшение). Имея три основные точки приложения нарузок (две от вилок велосипеда и одну от колеса), термическую обработку предлагается выполнять для всей детали. Проведённый анализ задания показывает, что выбираемая сталь должна иметь: высокую твёрдость, а также сочетание прочности и вязкости. В такой ситуации очевидно, что для выбора стали, предназначенной для изготовления оси, в качестве решающего фактора следует рассматривать требование высокой твёрдости рабочего лезвия (51…54 HRC), которая должна обеспечить необходимый уровень износостойкости при длительной работе. Хорошо известно, что уровень максимальной твёрдости, достигаемый в стали при её упрочняющей термической обработке (при закалке), определяется содержанием в ней углерода. Поэтому вначале следует провести поиск такой концентрации углерода в стали, которая может гарантировать достижение в ней при закалке требуемого уровня твёрдости 51-54 HRC. А затем для найденного содержания углерода провести поиск уже конкретной марки стали с учётом легирующих компонентов и качества выплавки, которая подойдёт по прокаливаемости, а после термической обработки будет гарантировать выполнение всех других условий задания. ЭТАП 2. Выбор вида стали, гарантирующего достижение требуемого уровня твёрдости и условного предела текучести. Требуемый уровень твёрдости оси колеса велосипеда (HRC 51..54)– весьма высокий для сталей. С использованием «Марочника сталей и сплавов» были проанализированы углеродистые и легированные качественные стали; сопоставлены максимальные условные пределы текучести, которые можно получить в них при улучшении. Данные проведённого анализа представлены в таблице 2.1 и 2.2 Условный предел текучести, твердость и прокаливаемость углеродистых сталей в зависимости от содержания в них углерода Таблица 2.1

Мы убедились, что углеродистые стали не удовлетворяют нашим требованиям (не подходит предел текучести и ударная вязкость). Значит, следует изучить легированные стали, рассматривать которые нам позволяет дороговизна изделия. (Прокаливаемость легированных сталей в масле очевидна). С учётом этого вывода на следующем этапе выполнения задания должен быть проведён поиск конкретной марки стали. ЭТАП 3. Выбор конкретной марки стали, которая по всем параметрам будет соответствовать требованиям задания. С использованием «Марочника сталей и сплавов» был проведён анализ легированных сталей. Для производства ответственных деталей, в частности осей велосипедов, часто используют стали марок: 30ХГСА, 35ХГСА, 40ХН2МА(40ХНМА) Рассмотрим сталь 30ХГСА.

Из таблицы видно, что ударная вязкость данной стали не удовлетворяет нашим условиям, поэтому переходим к рассмотрению следующей детали. Рассмотрим сталь 35ХГСА.

Не смотря на высокий показатель предела по текучести, сталь имеет крайне низкую для нас ударную вязкость и так же, как и сталь 30ХГСА не подходит. Рассмотрим сталь 40ХНМА.

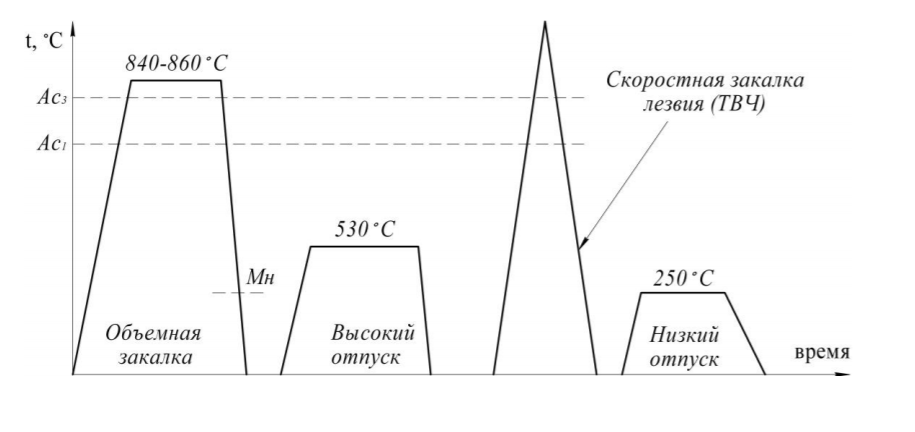

Данные по стали 40ХНМА полностью подходят под наши условия, даже создавая запас по пределу текучести в 85 МПа. Необходимую по условию твердость можно будет получить при дальнейшей закалке с помощью ТВЧ и низкого отпуска (для снятия остаточных напряжений). Из этого делаем вывод, что данная сталь наиболее подходит для поставленной задачи. ЭТАП 4. Разработка режима упрочняющей термической обработки, выбранной стали в соответствии с требованиями задания. В соответствии с заданием к свойствам материала оси колеса велосипеда предъявляются два основных требования: твердость поверхности и вязкость сердцевины. Это можно решить, применяя закалку сталей токами высокой частоты (ТВЧ). Вариант объемной закалки и отпуска уже представлены в таблице характеристик представленной стали (см. стр. 4). Следует отметить, что механические свойства стали 40ХН2МА зависят от температуры отпуска, необходимая нам ударная вязкость получается при температуре отпуска примерно 570 ºС -600 ºС. В марочнике сталей указана температура 580 ºС, что приемлемо и будет далее рассматриваться в качестве ориентира. В итоге такой закалки гарантируется получение структуры мартенсита и высокого условного предела текучести σ0,2 ≈ 835 МПа. Такой отпуск называется высоким; он полностью снимает закалочные напряжения и обеспечивает в сталях распад мартенсита с образованием дисперсной смеси феррита и цементита, получившей название «сорбит отпуска». Для разработки этих режимов упрочняющей термической обработки в качестве ориентиров нужны значения критических точек выбранной стали 40ХНМА.Эти сведения представлены в «Марочнике» и приведены в таблице. Температура критических точек материала 40ХН2МА.

Критические температуры для 40ХНМА(40ХН2МА): Ас3 С= 820 Ас1 С= 730 При нагреве до температуры 730 ºС структура остается постоянной- перлит. Как только пройдена точка Ас1на границах зерен перлита начинает зарождаться аустенит. В нашем случае мы имеем полную закалку, т.к. температура превышает Ас3, то весь перлит переходит в аустенит. Таким образом, нагрев до 820 ºС мы получили однофазную структуру аустенит, при этом при повышении температуры после 800 ºС зерно растет. Для получения мартенситной структуры необходимо переохладить аустенит до температуры мартенситного превращения, следовательно, скорость охлаждения должна превышать критическую. Такое охлаждение наиболее просто осуществляется погружением закаливаемой детали в жидкую среду (вода или масло), имеющую температуру 20-25 ºС. В результате такой обработки получается теплостойкий мартенсит, с некоторым количеством остаточного аустенита. 2) Отпуск – термическая обработка, в результате которой в предварительно закаленных сталях происходят фазовые превращения, приближающие их структуру к равновесной. 40ХНМА(40ХН2МА)подвергается отпуску при t= 580 ºС— высокий отпуск. При этом надо учитывать, что при температурах отпуска более 500 ºС охлаждение производят в воде. Итак, снимается фазовый наклеп, возникший при мартенситном превращении. Ферритно-карбидную смесь, которая образуется после такого отпуска, называют сорбитом отпуска. 3) После этого провести закалку током высокой частоты (ТВЧ) – закалка поверхности: при большой частоте тока, плотность тока в наружных слоях проводника оказывается во много раз больше, чем в сердцевине. В результате почти вся тепловая энергия выделяется на поверхности и нагревает поверхностный слой до температуры закалки. Охлаждение осуществляется водой, подающейся через спрейер. При этом поверхностные слои упрочняются, в них возникают значительные сжимающие напряжения, которые снимаются в дальнейшем при помощи низкого отпуска.  Заключение Таким образом, в результате выполнения домашнего задания для изготовления оси колеса велосипеда дорожно-шоссейного типа выбрана легированная сталь 40ХНМА, разработан режим её комплексной упрочняющей обработки, гарантирующий получение заданных свойств в оси велосипеда: твёрдость поверхности оси > 50 HRC, условный предел текучести сердцевины σ0,2>750 МПа, ударная вязкость KCU=98 Дж/см^2. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Марочник сталей и сплавов /под ред. В.Г. Сорокина. - М.: Машиностроение, 1989.- 640 с. 2. Марочник сталей и сплавов /под ред. В.Г. Сорокина и др. - М.: Интермет Инжиниринг, 2003.- 608 с. 3. Марочник сталей и сплавов /под ред. А.С. Зубченко “Машиностроение-1”, 2003 г. 4. Материаловедение: Учебник для вузов / под ред. Б.Н. Арзамасова, Г.Г. Мухина.- М.: Изд-во МГТУ им. Н.Э. Баумана, 2001.- 648с. |