|

|

отчет по нир. отчет НИР ЗАГРАНИЧНОВ. Федеральное государственное бюджетное образовательное учреждение высшего образования поволжский государственный технологический университет

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«ПОВОЛЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

(ФГБОУ ВО «ПГТУ»)

УТВЕРЖДАЮ:

Заведующий кафедрой ЭМиО .

Костромин Д.В. .

«____»___________ 2021г.

ОТЧЕТ

по НИР практике

(вид практики)

в ФГБОУ ВО «ПГТУ» .

(наименование профильной организации)

Тип практики стационарная .

Сроки практики с 06.04.2021 по 25.04.2021 .

Выполнил обучающаяся гр.з ЭТМм-11

. Заграничнов И.Б. .

(Ф.И.О.)

Руководитель практики от ПГТУ

доцент, к.т.н. Ласточкин Д.М. .

(должность, Ф.И.О., подпись)

Дата защиты _____________________

Оценка _________________________

Йошкар-Ола

2021

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

Вид практики (учебная / НИР) НИР .

Тип практики стационарная .

Обучающаяся* Заграничнов И.Б. .

(фамилия, имя, отчество)

Факультет ИММ . Курс 1 .

Специальность (направление) ЭТМ 23.04.03 .

Форма обучения заочная .

Группа зЭТМм-11 .

База практики ФГБОУ ВО «ПГТУ»_каф. ЭМиО

(наименование организации / структурного подразделения университета)

Обзор и анализ информационных источников на тему:_______________________

«Узел очистки газа на компрессорной станции.» .

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Руководитель практики от ПГТУ (кафедры)

___________________доцент, к.т.н. Ласточкин Д.М._______________________

(должность, Ф.И.О., подпись)

Йошкар-Ола

2021

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 4

ЛИТЕРАТУРНЫЙ ОБЗОР 5

ПАТЕНТНЫЙ ОБЗОР 15

ОБЗОР НОВЫХ РАЗРАБОТОК 19

ЗАКЛЮЧЕНИЕ 22

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 23

Введение.

Актуальность работы: Для обеспечения бесперебойной и эффективной подачи потребителям природного газа с определенной степенью очистки и осушки в газотранспортной системе применяются разнообразные фильтрующие устройства, которые могут характеризоваться недостаточной степенью очистки вследствие длительного ресурса эксплуатации и морально устаревать в связи с изменением требований к качеству транспортируемой среды и изменением нормативно – технической документации и регламентов предприятия. Поэтому, для обеспечения требуемых характеристики углеводородов, на предприятиях трубопроводного транспорта проводят реконструкции технологического оборудования, что требует внедрения не только новых современных технических устройств, но и применения новых технологий. в связи с вышеуказанным, тема ВКР бакалавра «Современные технологии защиты от механических примесей и влаги на газораспределительной станции» актуальна.

1 Литературный обзор

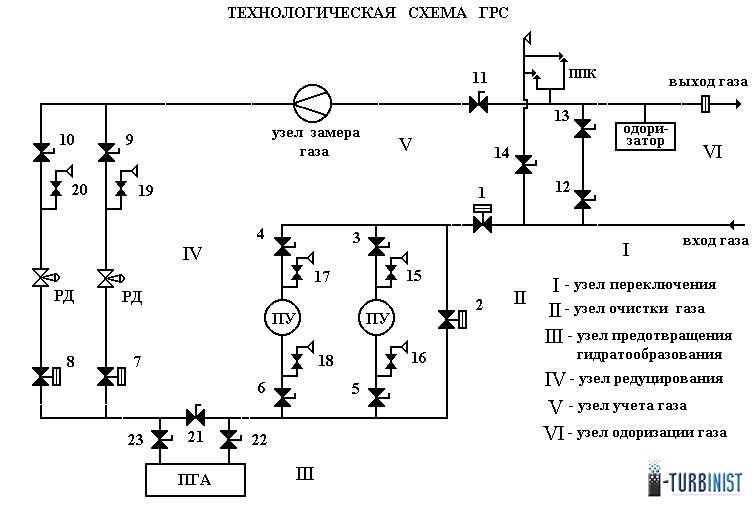

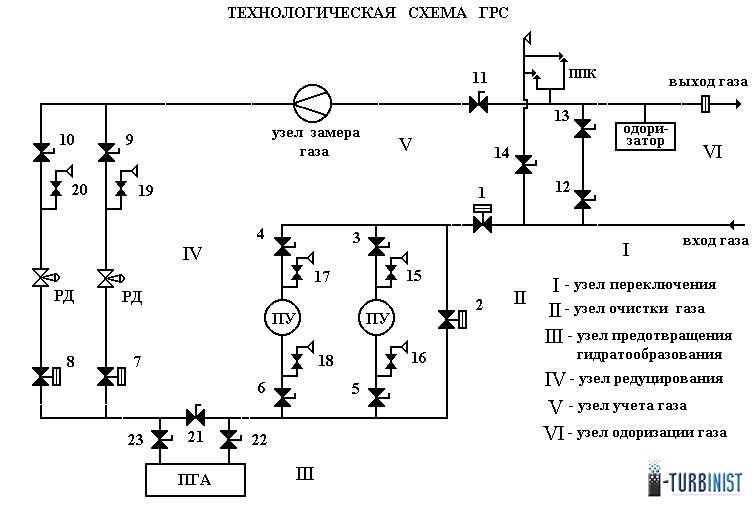

В настоящее время одной из ведущих отраслей топливно – энергетического комплекса (ТЭК) России и зарубежных стран является газовая отрасль. Общая протяженность системы магистральных газопроводов России составляет около 178 тыс. км [23], при этом она охватывает районы с разнообразными природно – климатическими и геологическими условиями. Наличие большого объема научно – технической литературы по данной сфере и широкий диапазон нормативно – технической документации свидетельствуют о том, что транспорт природного газа представляет собой сложную систему различных технологических объектов, к которым относятся газораспределительные станции (ГРС), основное назначение которых в соответствии с нормативным документом [1] – снижение газового давления до определенного уровня в целях его безопасного потребления и подача газа с определенными параметрами количества, степени очистки и одоризации. На ГРС осуществляются такие технологические процессы, как: – очистка газа от твёрдых механических примесей и влаги; – редуцирование – снижение давления газа до уровня, определенного по договору с потребителем; – одоризация – добавление в газ сильно пахнущего вещества для своевременного обнаружения утечек по запаху в ходе эксплуатации газового оборудования; – учёт расхода газа перед подачей его к потребителю. В состав каждой ГРС входят основные узлы, представленные на рисунке 1. Представленные в данной работе технологические схемы выполнены в соответствии с ВРД 39-1.10-069-2002 [1].

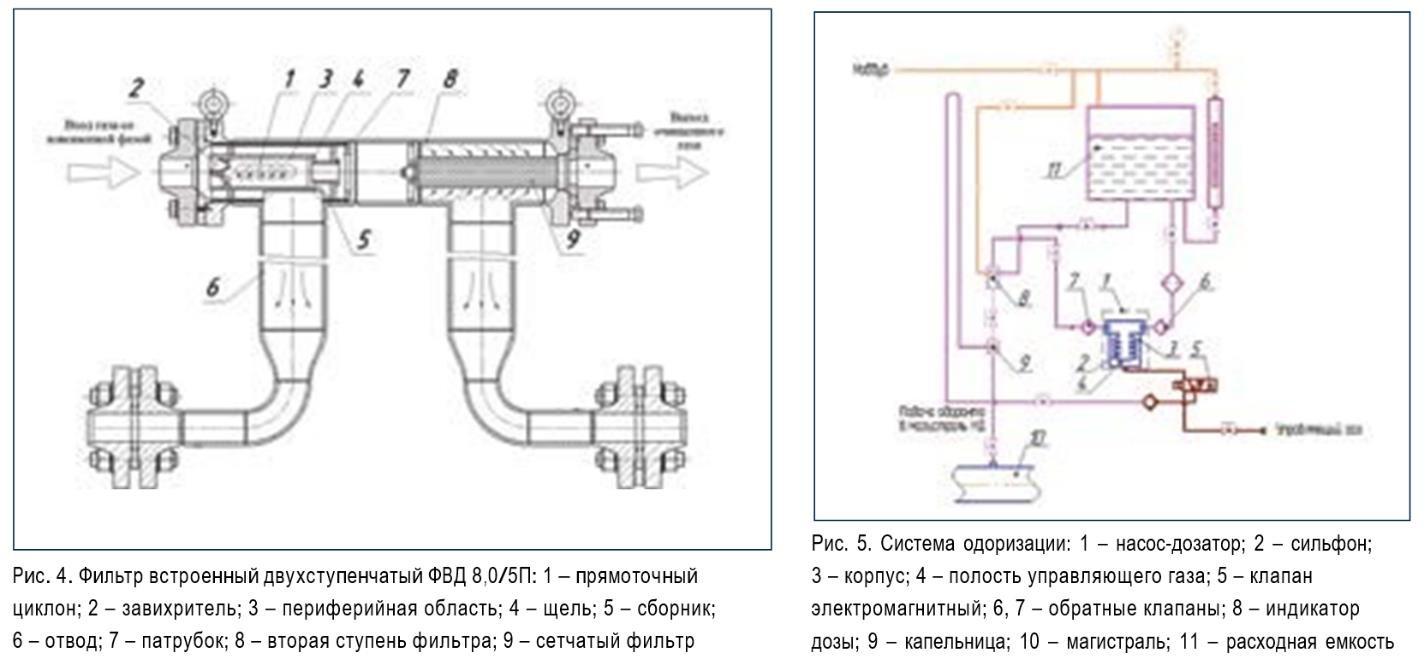

Рисунок 1. Технологическая схема типовой ГРС

Исходя из данных документа [1], в состав ГРС входят следующие основные узлы: 1. Узел переключения ГРС предназначен для переключения газового потока с входной линии на обводную линию с ручным или автоматическим регулированием давления газа, для отключения ГРС и защиты выходного газопровода от превышения давления выше установленной величины по каждому выходному газопроводу. 2. Узел очистки газа ГРС предназначен для удаления механических примесей и капельной жидкости из природного газа в емкость сбора конденсата (ЁСК) с целью предотвращения их попадания в газорегуляторные агрегаты и средства автоматики. 3. Узел предотвращения гидратообразования предназначен для борьбы с обмерзанием рабочей арматуры и образованием газовых гидратов в газопроводных сооружениях и арматуре. 4. Узел редуцирования газа предназначен для снижения давления газа до определенного значения и его автоматического поддержания перед подачей в линию потребителя. 5. Узел измерения расхода газа (узел учёта) предназначен для измерения расхода газа с применением расходомеров и счётчиков. 6. Узел одоризации газа предназначен для придания газу специфического запаха с целью своевременного обнаружения утечек. Кроме того, каждая ГРС оснащается следующими узлами и системами: 1. Система подготовки газа на собственные нужды предназначена для использования части газового потока на собственные нужды ГРС, сокращая таким образом расходы на отопление. 2. Система подготовки импульсного газа предназначена для подготовки импульсного газа, используемого для перестановки кранов ГРС, а также для редуцирования газа, предназначенного прочим местным потребителям. 3. Система азотирования предназначена для осушки трубопроводов обвязки азотированием. 4. Мобильный узел подачи газа (МУПГ) предназначен для временного выполнения технологических функций ГРС при капитальном ремонте действующей станции. 5. Система автоматического управления (САУ) предназначена для непрерывного автоматического контроля технологических параметров, реализации функций защиты, дистанционного и автоматического управления основным и вспомогательным оборудованием ГРС, обеспечивающим подачу газа потребителям в необходимом количестве с заданными параметрами. 6. Система связи предназначена для обеспечения голосовой связи между диспетчером на головной компрессорной станции (ГКС) и оператором на ГРС. 7. Система контроля загазованности предназначена для выдачи сигналов о превышении установленных значений предельно допустимых концентраций (ПДК) метана, этана, пропана, бутана, этилена, пропилена в помещениях ГРС. 8. Система пожаротушения. 9. Инженерно – технические средства охраны (ИТСО) и средства антитеррористической защиты (САЗ). 10. Система энергоснабжения. 11. Система освещения. 12. Система молниезащиты и заземления. 13. Система электрохимической защиты (ЭХЗ). 14. Система отопления. 15. Система вентиляции. 16. Система кондиционирования. 17. Система водоснабжения. 18. Система канализации. По данным [2], большинство газораспределительных станций в пределах Российской федерации находятся в эксплуатации 20 лет и более, поэтому установленное на ГРС оборудование может либо морально устаревать, либо не удовлетворять требуемой точности измерения. При этом требования, предъявляемые к перекачиваемому к потребителю газу, в частности к степени его очистки, регламентируются в нормативно – технической документации [3, 4] и постоянно ужесточаются. Исходя из постоянно повышающихся требований, предъявляемых к качеству подготовки газа, за последние годы в России появилась необходимость создания агрегатов более совершенных конструкций, обеспечивающих высокие параметры производительности и эффективности. Вследствие вышеуказанного, для газораспределительных организаций по технико – экономическим соображениям актуален вопрос реконструкции или технического перевооружения существующих агрегатов без ввода дополнительного технологического оборудования. С этой целью разрабатываются новые технологические установки и методики проведения технологических операций. По данным статьи [5], особое внимание стоит уделять таким критериям, как увеличение надежности технологий, повышение уровня автоматизации, соответствие нормам экологии, а также экономическая выгодность процесса в целом. Анализ работ различных авторов [17 – 22] показывает, что одним из перспективных направлений развития данных критериев является совершенствование существующих и разработка новых технологий очистки и осушки природного газа, так как в промышленности во всех случаях необходима очистка газа от механических примесей и влаги. Для этого на магистральных газопроводах в составе автоматизированных газораспределительных станций, компрессорных станций и пунктов подготовки газа для газотурбинных установок применяются узлы очистки газа (УОГ). УОГ являются важным звеном в системе подготовки и подачи газа в регулирующее, предохранительное, измерительное и газоиспользующее оборудование. УОГ могут эксплуатироваться в районах с умеренным и холодным климатом. Климатическое исполнение УОГ выбирают в зависимости от района строительства в соответствии с требованиями нормативного документа [6]. По данным методических материалов [7], к первичным источникам появления твердых механических примесей в природном газе относится их возникновение в процессах коррозионного разрушения и низкокачественного монтажа во внутренних полостях стальных газопроводов. Положения нормативно – технической документации требуют наличия узла очистки газа перед каждым пунктом его редуцирования в связи с тем, что присутствие в газе твердых и жидких частиц является причиной загрязнения и эксплуатационного износа рабочих органов газового оборудования, более того, дополнительных экономических затрат на разборку, замену и очистку данных элементов. По данным причинам на узлах очистки газа газораспределительных станций устанавливаются пылеуловители циклонного типа (ПЦТ), фильтры – сепараторы (ФС) и фильтры – осушители (ФО). Среди основных требований, предъявляемых к ним, выделяют простоту конструктивного исполнения, высокую эффективность очистки и малое влияние на гидравлическое сопротивление. Очистка газа пылеуловителями циклонного типа УОГ может состоять из нескольких ПЦТ с обвязкой из запорной арматуры и датчиков контрольно – измерительных приборов (КИП), расположенных на несущих рамах, конструкция которых позволяет транспортировать изделие любыми видами транспорта [8]. Обвязка запорной арматурой может быть выполнена как на ручных кранах, так и на кранах с пневмоприводом и электроприводом во взрывозащищённом исполнении для возможности дистанционного управления узлом очистки газа. В соответствии с источником [9], конструкция пылеуловителя циклонного типа представлена сосудом цилиндрической формы с эллипсообразными днищами (рисунок 2), который изготавливается по требованиям, изложенным в нормативном документе «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» [10].

Рисунок 2. Конструкция пылеуловителя циклонного типа [10]: 1 – корпус; 2 – бункер для сбора пыли; 3 – штуцер слива; 4 – выхлопная труба; Рисунок 2. Конструкция пылеуловителя циклонного типа [10]: 1 – корпус; 2 – бункер для сбора пыли; 3 – штуцер слива; 4 – выхлопная труба;

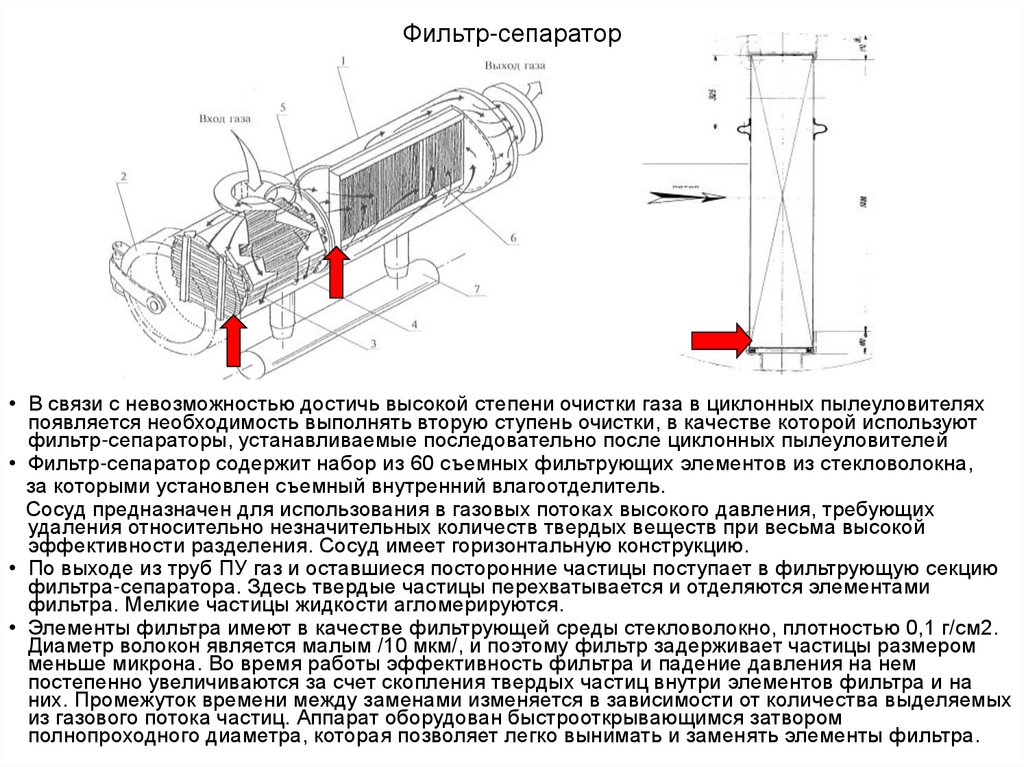

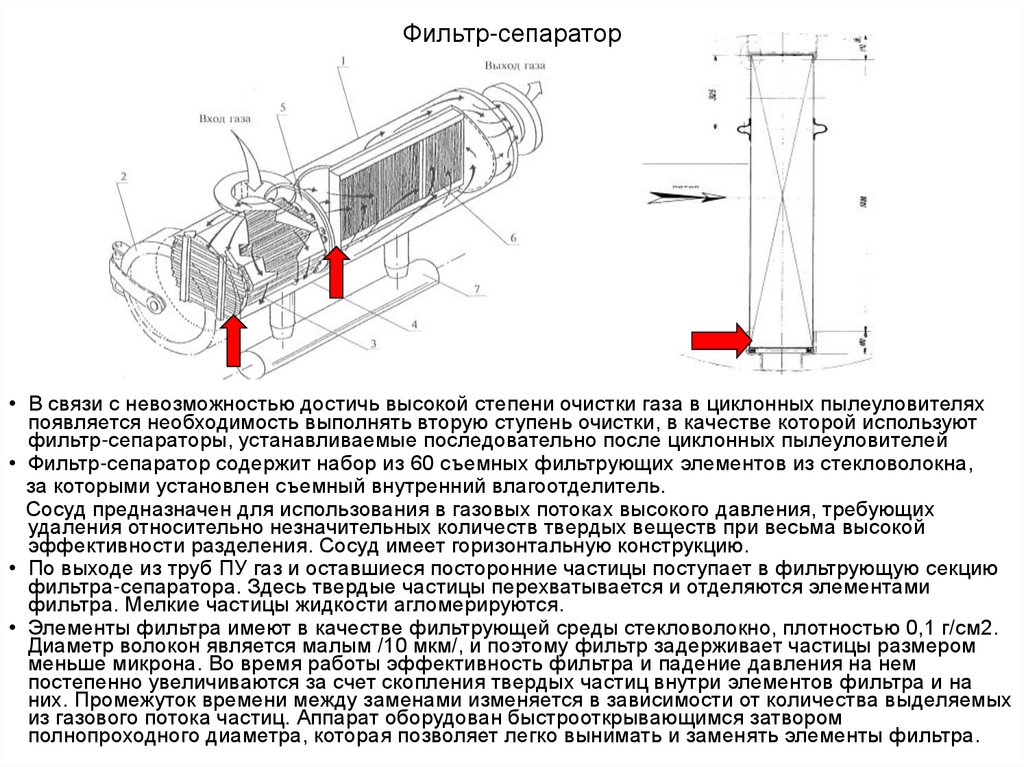

Принцип работы ПЦТ подробно описан в [11] и заключается в следующем. Поток природного газа вводится в ПЦТ через входной патрубок. В аппарате создается вращающийся газовый поток, направленный к конической части вниз. Вследствие центробежной силы механические частицы и капли жидкости выпадают из потока, осаждаются на стенках корпуса и стекают в бункер для сбора пыли. Через штуцер слива конденсат удаляется в ЁСК. Далее очищенный газовый поток движется снизу вверх и выводится из ПЦТ через выходной патрубок. Для наиболее эффективной сепарации влаги и механических примесей из газового потока в состав ПЦТ входят две секции: – cекция ввода и очистки газа; – cекция сбора отделенного от основного газового конденсата и механических примесей. Наиболее оптимальная работа УОГ обеспечивается при скорости движения газа не менее 18 м/с. Существует множество типов ПЦТ. Помимо описанного выше противоточного циклона, также применяются и менее распространённые прямоточные ПЦТ. Они отличаются размерами цилиндрической и конической частей, а также относительной высотой цилиндрической части. При высокой относительной высоте снижается коэффициент гидравлического сопротивления в бункере, но при этом также понижается и степень очистки. В настоящее время ПЦТ широко применяются в системах транспорта и хранения нефти и газа, что обуславливается их способностью улавливать частицы с минимальными размерами до 2 мкм. По данным исследований [12] анализ существующих моделей противоточных циклонов показывает их достаточно высокую эффективность очистки в диапазоне от 86 до 92%, но при этом они создают высокое гидравлическое сопротивление, что является их существенным недостатком. В противоточных циклонах значения гидравлического сопротивления находятся в пределах от 125 до 150 мм вод. ст. Данные показатели значительно превышают нормированный техническими условиями на входе в газовое оборудование диапазон от 40 до 60 мм вод. ст. Таким образом, циклоны надёжны, высокопроизводительны, используются для очистки агрессивных газов. Среди их недостатков стоит выделить повышенное гидравлическое сопротивление и неспособность улавливать пыль с малым размером частиц. Очистка газа фильтрами – сепараторами Узел очистки газа на базе фильтров – сепараторов состоит из двух и более вертикальных ФС. Конструкция вертикального ФС представлена на рисунке 3.

Рисунок 3. Конструкция фильтра сепаратора [13] Рисунок 3. Конструкция фильтра сепаратора [13]

В соответствии с [13] сепарация капель влаги и твердых частиц основана на технологии закручивания газового потока и последующего резкого изменения направления потока. Конструктивно верхняя часть фильтра – сепаратора представлена специальной фильтрующей кассетой, в состав которой входят сменных фильтрующие элементы. Промежуточная емкость оборудована датчиком верхнего уровня, подающим сигнал об открытии или закрытии крана с дистанционным управлением, который автоматически сбрасывает конденсат в ёмкость сбора при достижении им максимального уровня в промежуточной ёмкости. На входе в ФС в части отделения жидкости газ сильно закручивается. Возникает вихревой поток. Из-за этого части загрязнений отбрасываются к внешней стенке корпуса сепаратора. Распределение давления в газовом вихре вызывает вторичный поток газа в середине вихря. Этот поток увлекает за собой загрязняющие частицы и предотвращает их отложение на стенк корпуса. Затем газовый поток течет в верхнюю часть фильтра, где он дополнительно фильтруется посредством фильтрующего элемента. После прохождения фильтрующего элемента газ выходит из газового фильтра – сепаратора через выходной патрубок. Узел очистки газа на базе ФС обеспечивает высокую степень очистки (2 – 5 мкм) с полным удалением жидких фракций. Фильтры обвязаны запорной арматурой с электроприводом во взрывозащищённом исполнении с возможностью ручного привода (или кранами с пневмоприводами), переход в работу резервных фильтров производится дистанционно с САУ ГРС. Фильтры оборудованы датчиками уровня и устройством автоматического сброса конденсата в ёмкость сбора конденсата из промежуточной ёмкости.

Очистка газа фильтрами – осушителями Фильтры – осушители предназначены для очистки и осушки импульсного газа, подаваемого в узлы управления с различными типами приводов шаровых кранов, устанавливаемых на линейной части газопровода, в станциях газораспределения, компрессорных станциях, пунктах подготовки газа и пр. Конструкция ФО представлена на рисунке 4.

Исходя из [14], принцип работы ФО заключается в следующем: газ из подводящего трубопровода поступает в корпус фильтра, где проходит три стадии подготовки: – грубая очистка от механических примесей; – осушка от влаги при помощи гранулированного сорбента, который, поглощая из газа влагу, растворяется с образованием солевого раствора, стекает вниз и собирается в нижней части осушителя, после чего периодически удаляется; – тонкая очистка от механических примесей. Перспективы повышения эффективности систем очистки природного газа Из вышеуказанной информации можно сделать вывод, что с учетом особенностей эксплуатации современного газового оборудования актуально применение систем очистки природного газа, обеспечивающих высокую пропускную способность при наименьших затратах на их эксплуатацию. Кроме того, УОГ должны обеспечивать не только очистку газа от механических примесей, но и его эффективную осушку, поскольку осушка газа при его подготовке в условиях транспорта и хранения осуществляется с целью предотвращения гидратообразования. Согласно литературному источнику [16], возникновение газовых гидратов обусловлено показателями давления и температуры в трубопроводах и оборудовании, наличием свободных капель влаги, наличием центров кристаллизации. Поэтому одним из наиболее распространенных технологических решений проблемы образования газовых гидратов является снижение концентрации механических частиц и капельной влаги в газовом потоке до минимума. Для обеспечения оптимальной эксплуатации газового оборудования в качестве одной из разновидностей данного подхода выступает разработка и применение моделирующих программ, что позволяет исследовать процессы

гидратообразования с минимальными материальными и временными затратами. Данные модели являются актуальными не только для стадии проектирования, но и для процессов функционирования существующего оборудования, так как они позволяют учитывать влияние внешних факторов на показатели действующих процессов и принимать своевременные меры по обеспечению оптимальных условий их протекания. Отдельные вопросы повышения эффективности эксплуатации систем очистки природного газа и возможные пути их разрешения описаны в работах таких авторов, как А. В. Бирюков, А. П. Усачев, А. И. Ларюхин, А. И. Хазбулатов, П. В. Шерстюк и других исследователей. Решения, предложенные данными авторами, применимы к задачам разработки инновационных установок очистки природного газа от механических примесей и влаги с обеспечением высокой пропускной способности и минимальной частоты операций по обслуживанию и регенерации. В частности, А. В. Бирюков [17] предлагает комплексное решение данных задач в виде совокупности мероприятий, обеспечивающих эффективный контроль критических показателей перепада давления на фильтрующих элементах и пропускной способности систем очистки природного газа. Основываясь на опыте эксплуатации систем очистки и осушки природного газа, автор предлагает решение вопроса эффективности систем очистки с конструктивной точки зрения путем внедрения новой многоблочной установки очистки природного газа от механических примесей. В отличие от него, в исследованиях Ларюхина А. И. [18] повышение эффективности эксплуатации систем очистки природного газа проводится при помощи разработки методов экспериментального и численного моделирования физических процессов подготовки природного газа. Это позволяет обеспечивать требуемые потребительские качества природного

газа без внесения существенных изменений конструкции самого оборудования. Основываясь на результатах анализа нормативно – технической документации, А. И. Хазбулатов утверждает, что, несмотря на относительно распространенное применение прямоточно – центробежных сепараторов (ПЦС), на данный момент отсутствуют надежные методические указания по расчету данных устройств. В связи с этим, его работы направлены на анализ влияния определенных параметров на степень эффективности очистки природного газа от механических примесей и влаги в ПЦС и разработку методики подбора оптимальных параметров работы, таких как: размеры вихревой камеры, размеры сепарационной щели, тип завихрителя, размеры бункера и др. [12]. Таким образом, его решение вопроса повышения эффективности эксплуатации систем очистки природного газа заключается в разработке методики расчета оптимальных рабочих характеристик очистных устройств, индивидуальных для конкретных систем очистки и осушки природного газа. П. В. Шерстюк, как и А. В. Бирюков, предлагает решение вопроса повышения эффективности эксплуатации систем очистки природного газа с конструктивной точки зрения, однако он предлагает новые технические решения лишь для одного компонента очистных устройств, а именно фильтрующих элементов. Рассматриваемые им гофрированные фильтрующие элементы на практике обладают повышенной удельной пропускной способностью и устойчивостью к износу и разрушению [19]. В сравнении с вышеуказанными авторами, А. П. Усачев совместно с другими исследователями использует в своих работах комбинированный подход к путям повышения эффективности эксплуатации систем очистки природного газа, рассматривая как методы математического моделирования процессов газоперекачки и оптимальных рабочих параметров очистных устройств, так и новые конструктивные решения, в частности разработку фильтров – сепараторов для комплексной очистки газа от твердых примесей, влаги, жидких углеводородов, смолистых и сажистых веществ [20 – 22]. Следует учитывать тот факт, что нарушения в работе системы очистки может привести к возникновению аварийных ситуаций или инцидентов на газотранспортных предприятиях. Например, на рисунке 5 приведены данные статистики аварийности и производственного травматизма за период 2010 – 2016 гг. на опасных производственных объектах системы газораспределения из отчета о деятельности Федеральной службы по экологическому, технологическому и атомному надзору в 2016 году

2. Патентный поиск

Патентный поиск – это процесс отбора соответствующих запросу документов или сведений по одному или нескольким признакам из массива патентных документов или данных, при этом осуществляется процесс поиска из множества документов и текстов только тех, которые соответствуют теме или предмету запроса.

Патентный поиск осуществляется посредством информационно- поисковых систем:

ФИПС – Федеральный институт промышленной собственности, на базе Федеральной службы по интеллектуальной собственности, патентам и торговым знакам Российской Федерации.

Европейская сеть патентных баз данных – Europe’s network of patent database.

Ведомство патентов и товарных знаков Соединенных Штатов Америки – United States Patent and Trademark office.

Целью патентного исследования является оценка актуальности и технического состояния исследуемого вопроса в мировой практике.

|

УЗЕЛ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА УСТАНОВКИ ПОЛУЧЕНИЯ БЕНЗОЛА ГИДРОДЕАЛКИЛИРОВАНИЕМ БЕНЗОЛ-ТОЛУОЛ-КСИЛОЛЬНОЙ ФРАКЦИИ ПИРОКОНДЕНСАТА

|

|

БУСЫГИН В.М.,

ГИЛЬМАНОВ Х.Х.,

БИКМУРЗИН А.Ш.,

ШАТИЛОВ В.М.,

ЕКИМОВА А.М.,

ЛАМБЕРОВ А.А.,

СИТНИКОВА Е.Ю.,

АХМАДУЛЛИН Р.Х.

|

Тип: патент на полезную модель

Номер патента: RU 47355 U1 Патентное ведомство: РоссияГод публикации: 2005

|

Номер заявки: 2005108207/22Дата регистрации: 23.03.2005Дата публикации: 27.08.2005

|

|

Патентообладатели: Открытое акционерное общество "Нижнекамскнефтехим"

|

|

|

МЕЖДУНАРОДНАЯ ПАТЕНТНАЯ КЛАССИФИКАЦИЯ:

|

|

C07C 15/04

|

Циклические углеводороды, содержащие только шестичленные ароматические кольца в качестве циклической части / моноциклические углеводороды / бензол

|

|

|

АННОТАЦИЯ:

|

|

Полезная модель относится к области нефтехимии, конкретнее, к получению бензола из гидроочищенной бензол-толуол-ксилольной фракции пироконденсата гидродеалкилированием. Технический результат - доочистка водородсодержащего газа установки получения бензола гидродеалкилированием бензол-толуол-ксилольной фракции пироконденсата от следов щелочи и воды. Предлагаемый узел очистки водородсодержащего газа установки получения бензола гидродеалкилированием бензол-толуол-ксилольной фракции пироконденсата включает двухсекционную промывную колонну водородсодержащего газа щелочью и водой, установленные последовательно после промывной колонны абсорбер и адсорбер, при этом абсорбер представляет собой насадочную колонну, в средней и верхней частях которой расположены слои насадок, в верхней части абсорбер содержит туманоуловитель, а над слоем насадки, находящейся в средней части, установлено распределительное устройство для подачи воды.

|

БИБЛИОМЕТРИЧЕСКИЕ ПОКАЗАТЕЛИ:

|

|

Входит в РИНЦ®: да Входит в РИНЦ®: да

|

Цитирований в РИНЦ®: 0 Цитирований в РИНЦ®: 0

|

Входит в ядро РИНЦ®: нет Входит в ядро РИНЦ®: нет

|

Цитирований из ядра РИНЦ®: 0 Цитирований из ядра РИНЦ®: 0

|

Норм. цитируемость по направлению: Норм. цитируемость по направлению:

|

Дециль в рейтинге по направлению: Дециль в рейтинге по направлению:

|

|

Тематическое направление: нет Тематическое направление: нет

|

|

|

Рубрика ГРНТИ: Рубрика ГРНТИ:

|

нет

|

|

|

УЗЕЛ СБОРА КОНДЕНСАТА СИСТЕМЫ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ГАЗА КОМПРЕССОРНОЙ СТАНЦИИ

|

|

ГАЛИКЕЕВ АРТУР РИФОВИЧ,

БАЙКОВ ИГОРЬ РАВИЛЬЕВИЧ,

ИСЛАМОВ ИЛЬДАР МАГЗУМОВИЧ,

КИТАЕВ СЕРГЕЙ ВЛАДИМИРОВИЧ,

СМОРОДОВА ОЛЬГА ВИКТОРОВНА

|

Тип: патент на изобретение

Номер патента: RU 2683200 C1 Патентное ведомство: РоссияГод публикации: 2019

|

Номер заявки: 2018117086Дата регистрации: 07.05.2018Дата публикации: 26.03.2019

|

|

Патентообладатели: Федеральное государственное бюджетное образовательное учреждение высшего образования "Уфимский государственный нефтяной технический университет"

|

|

|

МЕЖДУНАРОДНАЯ ПАТЕНТНАЯ КЛАССИФИКАЦИЯ:

|

|

F04D 25/00

|

Компрессорные установки или системы, специально предназначенные для упругих текучих сред

|

F25J 3/08

|

Способы и устройства для разделения компонентов газовых смесей, включая использование сжижения или отверждения / отделение газовых примесей от газов или газовых смесей

|

B65G 5/00

|

Хранение жидкостей в естественных /природных/ или искусственных впадинах или скважинах в земле

|

|

|

АННОТАЦИЯ:

|

|

Изобретение относится к области газовой промышленности, в частности к объектам магистрального газопровода, и может быть использовано для сокращения потерь природного газа при эксплуатации узла сбора конденсата системы очистки технологического газа компрессорной станции. Задачей изобретения является ресурсосбережение за счет экономии природного газа, который вместо стравливания в атмосферу из двух подземных емкостей сбора конденсата, технологически взаимосвязанных между собой, используется для подачи в качестве входного газа высокого давления в блок топливного и пускового газа для собственных технологических нужд компрессорного цеха и в качестве топливного газа низкого давления для блоков горелок подогревателя газа и водогрейных котлов резервной котельной компрессорной станции. Технический результат достигается тем, что в действующей схеме узла сбора конденсата системы очистки технологического газа компрессорной станции, включающего две технологически взаимосвязанные между собой подземные емкости, обвязанные трубопроводной арматурой при помощи трубопроводов высокого и низкого давления, согласно изобретению смонтирован газопровод-отвод высокого давления с трубопроводной и запорно-регулирующей арматурой между продувочным газопроводом первой подземной емкости сбора конденсата и входным газопроводом в блок топливного и пускового газа; смонтирован газопровод-отвод низкого давления с трубопроводной и запорно-регулирующей арматурой между продувочным газопроводом второй подземной емкости сбора конденсата и входным газопроводом в блок горелок подогревателя газа; смонтирован отвод с запорно-регулирующей арматурой между газопроводом-отводом низкого давления в блок горелок подогревателя газа и входным газопроводом в блок горелок водогрейных котлов резервной котельной. 1 ил., 3 табл.

|

БИБЛИОМЕТРИЧЕСКИЕ ПОКАЗАТЕЛИ:

|

|

Входит в РИНЦ®: да Входит в РИНЦ®: да

|

Цитирований в РИНЦ®: 0 Цитирований в РИНЦ®: 0

|

Входит в ядро РИНЦ®: нет Входит в ядро РИНЦ®: нет

|

Цитирований из ядра РИНЦ®: 0 Цитирований из ядра РИНЦ®: 0

|

Норм. цитируемость по направлению: 0 Норм. цитируемость по направлению: 0

|

Дециль в рейтинге по направлению: 7 Дециль в рейтинге по направлению: 7

|

|

Тематическое направление: Environmental engineering Тематическое направление: Environmental engineering

|

|

|

Рубрика ГРНТИ: Рубрика ГРНТИ:

|

Энергетика / Общие вопросы энергетик

|

|

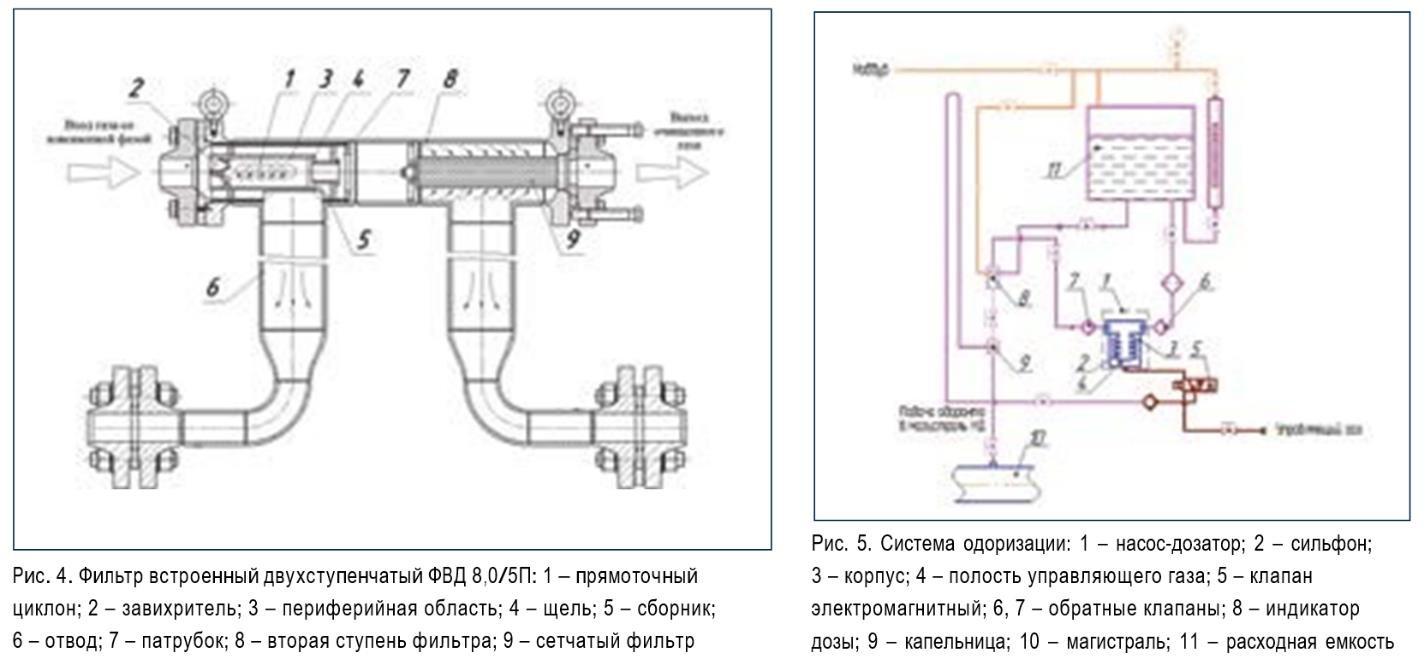

3 Обзор новых разработок

Фильтр очистки газа Фвд.

Для повышения степени очистки газа разработан новый фильтр. Конструктивная схема фильтра представлена на рисунке 4. Первая ступень фильтра представляет собой прямоточный циклон 1 с аксиальным завихрителем 2, обеспечивающим движение потока газа под действием центробежных сил по криволинейной траектории вдоль циклона 1. Взвешенные частицы вместе с некоторым количеством газа отводятся в периферийную область 3 и далее через щель 4 направляются в сборник 5 с отводом 6, а чистый газ через патрубок 7 проходит в осевом направлении на вторую ступень 8 с сетчатым фильтроэлементом 9. Известно, что существенное повышение пропускной способности сепараторов и уменьшение их габаритов может быть достигнуто в результате использования именно прямоточного движения многофазных потоков в зоне сепарации. Сепарация дисперсной фазы в условиях прямоточного движения потока имеет интенсивность отделения в центробежном поле, в сотни раз превышающую интенсивность гравитационного поля. Для механических и жидких частиц размером свыше 10 мкм степень очистки составляет 98 % . В результате на вторую ступень 8 поступает максимально очищенный газ и сетчатый фильтр 9, по сути, является страхующим фильтром для улавливания мелких частиц. Сетчатый фильтр 8 представляет собой набор металлических сеток, которые укладываются на перфорированный стакан в определенной последовательности. Фильтроэлемент из сетчатых материалов имеет высокую надежность. Фильтр встроенный двухступенчатый (ФВД) вписывается непосредственно в газопровод высокого давления, и его корпус является деталью трубопровода, поэтому регистрация фильтра в органах Ростехнадзора не требуется.

Блокодоризации

Предприятием разработана также оригинальная конструкция насоса-доза- тора сильфонного типа для системы одоризации газа. Преимуществом этого насоса является отсутствие трущихся подвижных уплотнительных соединений, приводящих к протечкам одоранта, вызванным износом уплотнений, повышение ресурса работы насоса более чем до 1 млн циклов и возможность одорирования газа с давлением до 50 кгс/см2. На рисунке 5 представлена принципиальная схема системы одоризации газа. Насос-дозатор 1 содержит сильфон 2, встроенный в корпус 3. В полость 4 насоса-дозатора 1 циклически подается управляющий газ через клапан электромагнитный 5, в результате сильфон 2 выполняет циклы

«всас – нагнетание» одоранта через обратные клапаны 6 и 7, индикатор дозы 8 и капельницу 9 в газовую магистраль 10.

В качестве одоранта используется смесь природных меркаптанов (этил-, метил-, бутил-, и т.д.) на основе этилмеркаптана (C2H5SH) – летучей высококипящей прозрачной жидкости с резким специфическим крайне неприятным запахом, который ощущается даже приконцентрациях порядка миллионных долей процента по объему. Нормой считается добавление 16 г одоранта на 1000 нм3 газа. Узел дозирования одоранта обеспечивает автоматическую дозаправку из наружной емкости хранения одоранта и работает при расходе газа в диапазоне от минимального до максимального.

Газораспределительные станции располагаются в конце магистрального газопровода, отвода от него. Газ, находящийся под высоким давлением и транспортируемый по магистральному газопроводу, не может быть подан потребителям в таком виде, так как газовое оборудование, используемое в быту и промышленности, рассчитано на давление, которое гораздо ниже того, при котором газ транспортируется по МГ. Для обеспечения надежной работы оборудования потребителей, подаваемый им газ обязан иметь необходимую степень очистки. Наконец, для обнаружения утечек газ одорируется – ему, посредством добавления в состав определенного количества специальных веществ, придается резкий специфический запах.

ЗАКЛЮЧЕНИЕ

После анализа литературных источников и проведения патентного поиска и рассмотрев технические новинки, используемые на площадках ГРС можно сделать следующий вывод:

Выполнен аналитический обзор литературы по повышению качества системы очистки и осушки природного газа от механических примесей и влаги на газораспределительных станциях, применение современных методов контроля, приема, точного подсчета, эффективной эксплуатации, и безопасной передачи потребителям

Применение современного высокотехнологичного оборудования а так же своевременном техническом перевооружения взамен устаревшего позволяет локализовать дефекты эксплуатации в первом случае, и снизить риски при безопасном использовании во втором, переход на автоматизированные системы управления позволяет увеличить эффективность последнего в третьем случае;

Развитие науки и технологический прогресс не стоят на месте, технологии постоянно совершенствуются. Это касается всех областей. Так и методы учёта газа должны развиваться и совершенствоваться в ногу со временем.

СПИСОК ЛИТЕРАТУРЫ

1. ВРД 39-1.10-069-2002. Положение по технической эксплуатации газораспределительных станций магистральных газопроводов. [Электронный ресурс]. – режим доступа к стр.: http://gostbank.metaltorg.ru/vrd (дата обращения: 15.11.17).

2. Колотовский А.Н., Томилин А.В., Захаров А.В., Сухолитко А.А., Есин Ю.И. Основные критерии вывода ГРС в капитальный ремонт и техническое обслуживание ТПА на объектах транспорта газа // Журнал. Газовая промышленность. Спецвыпуск. 2015. с. 23 – 24.

3. ГОСТ 5542-2014. Газы горючие природные для промышленного и коммунально – бытового назначения. Технические условия.

4. СТО Газпром 089-2010. Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам. Технические условия.

5. И.В. Филимонова, Л.Н. Эдер, В.Ю. Немов, М.В. Мишенин. Газовая отрасль России на современном уровне // Журнал. Экологический вестник. №9. 2014. с. 4 – 9.

6. Узлы очистки газа [Электронный ресурс]. : офиц. сайт ООО Газстройинжиниринг 2009 – 2018. URL: http://www.gazstroyinzhiniring.ru/catalog/uptpig/uzly-ochistki-gaza/ (дата обращения: 26.03.2018).

7. Ветошкин А.Г. Процессы и аппараты пылеочистки: учебное пособие. // Пензенский государственный университет. Пенза, 2005. – 210 c.

8. ПБ 03-576-03. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.

9. Хазбулатов А.И. Выбор оптимальных параметров прямоточно – центробежного сепаратора для очистки газа от механических примесей: автореф. дис. … канд. техн. наук / А.И. Хазбулатов. – Казань, 2013. – 20 с.

10. Фильтры газа, подогреватели газа, фильтры – подогреватели газа, фильтрующие элементы, напорные резервуары [Электронный ресурс]. – режим доступа к стр.: http://www.irimex.ru/files/catrubs/files/1046/1.pdf (дата обращения: 25.03.2018).

11. Узлы очистки газа [Электронный ресурс]. : офиц. сайт. ООО Нефтегазоборудование 2018. URL: https://ngosar.ru/gazovoeoborudovanie/ochistka-gaza/nodesclean.html (дата обращения: 26.03.2018). |

|

|

Скачать 0.51 Mb.

Скачать 0.51 Mb.

Рисунок 2. Конструкция пылеуловителя циклонного типа [10]: 1 – корпус; 2 – бункер для сбора пыли; 3 – штуцер слива; 4 – выхлопная труба;

Рисунок 2. Конструкция пылеуловителя циклонного типа [10]: 1 – корпус; 2 – бункер для сбора пыли; 3 – штуцер слива; 4 – выхлопная труба;  Рисунок 3. Конструкция фильтра сепаратора [13]

Рисунок 3. Конструкция фильтра сепаратора [13]

Входит в РИНЦ®: да

Входит в РИНЦ®: да