Сессия 2. Физические, механические, химические

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

|

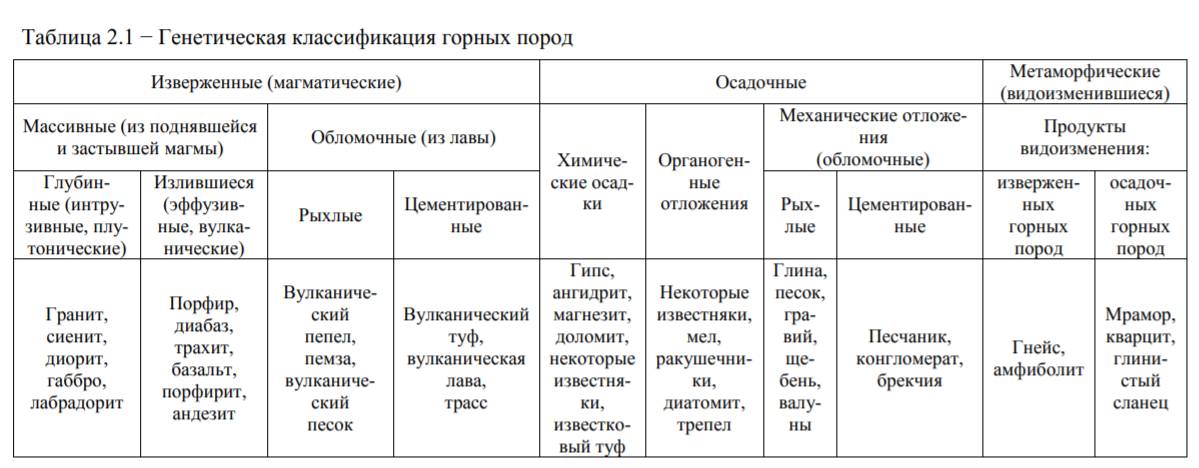

Генетическая классификация горных пород  Изверженные породы образуются при застывании магмы. Она может застывать на большой глубине, ближе к поверхности или в виде лавы (от этого зависит структура). Массивные изверженные: 1) Интрузивные - формируются при медленном остывании магмы на большой глубине при высоком давлении и температуре. Кристаллы — большие и видны невооруженным глазом. Породы — плотные и прочные. 2) Эффузивные - формируются при быстром остывании магмы поднимающей ближе к поверхности земли при постепенно снижающемся давлении. порфировидная структура —мелкокристаллическое строение с отдельными вкраплениями крупных кристаллов. Кристаллы — видны при увеличении. Породы — плотные и прочные. Обломочные изверженные: 1) Рыхлые. Образуются при остывании лавы и из пепла, которые вылетают из жерла вулкана. Когда лава выходит на поверхность, очень резко падает давление и температура, и из лавы начинают выделяться газы, которые были растворены в этой лаве в огромном кол-ве под землей, газы выделяются с увеличением объема и вспучивают вязкую лаву, поэтому такие породы высокопористые. 2) ЦементИрованные. Рыхлые горные породы, которые со временем пропитываются природной водой, содержащей растворенные соли и минералы, которые при высыхании, кристаллизуясь, склеивают рыхлую породу, формируя монолит (процесс идет веками). Осадочные породы. Образуются при осаждении веществ из какой-либо среды (водной или воздушной); объем 6-9% от всех пород; располагаются на поверхности или небольшой глубине. Химические осадки. Образуются при отложении на дне водоемов вещ-в, которые были растворены в воде океанов, морей, озер и др. Органогенные осадки. Образуются при осаждении на дне водоемов минеральных остатков живых организмов (животных и растений). Механические отложения. Иногда называют обломочными породами. Образуются в результате осаждения и накопления рыхлых продуктов при физическом и химическом распаде прочих горных пород. 1. Рыхлые 2. Цементированные Метаморфические. Изверженные и осадочные горные породы, которые со временем, в результате геологических процессов, погружаются на большую глубину под действием больших давлений и высоких температур, претерпевают значительные изменения, в первую очередь, в структуре, а иногда и в минералогическом составе (минералы могут кристаллизоваться и видоизменяться). Продукты видоизменения изверженных пород Продукты видоизменения осадочных пород Строительные материалы из природного камня. Практически без переработки в строительстве применяют песок, песчаные гравийные смеси (гравий с валунами и песком), гравий, щебень. Огромные объемы этих материалов идут на производство бетона и дорожных материалов. Большой объем горных пород перерабатывается в щебень. БУтовый камень — крупные куски камня размером от 150 до 500 мм массой 20 — 40 кг, простейший строительный материал, который в небольших объемах используют для кладки стен. В основном используют страны с теплых климатом, а в наших районах из него делают подпорные стенки. Считается не выгодной, потому что на нее идет больше растворной смеси. Шифер (природный шифер) — продукт переработки сланцев, их раскалывают по слабым плоскостям, полученные куски дорабатывают до определенной формы и используют как черепицу для покрытия кровель. Кровля тяжелая, но может стоять веками, если качественно сделана. Тесаный камень и плиты — производят на специальных предприятиях, получается грубая фактура, но архитекторы такие камни и плиты активно применяют в зданиях. Пиленые камни и плиты — чаще являются полуфабрикатом, потому что это достаточно неровная и неблестящая поверхность, их шлифуют и полируют, крайне редко можно увидеть готовый камень после пиления, используемый в дальнейшей обработке. В основном такие материалы применяются для облицовки стен, полов. Кроме того, изготавливают ступени, подоконные плиты, парапеты, брусчатку, бортовые камни. Всем этим материалам есть искусственная замена из бетона, но природные каменные материалы обычно прочнее и долговечнее бетона, но дороже и тяжелее. Фактура – характер поверхности. Разделяют по способу обработки. Ударная - грубая обработка и шероховатая поверхность. Абразивная- это материалы, обладающие высокой твёрдостью и используемые для обработки поверхности различных материалов: металлов, керамических материалов, горных пород, минералов, стекла, кожи, резины и других. Ударная: Скала — получается при раскалывании камня клиньями или на специальных станках. Получается высокий рельеф в районе 50-200мм. Бугристая (бороздчатая) — получается при обработке камня на спец станках с рабочим органом бучарда. Бороздчатая получается при обработке катучей фризой. Менее грубая поверхность высотой рельефа менее 5 см. Рифленая — получается обработкой фрезами, грубоватая и шероховатая поверхность с широко видимым рельефом величиной в несколько мм. Точечная — поверхность более-менее ровная, но сильно шероховатая и не блестит, выступы не более 2мм. Получают обработкой специальной крестовой бучардой. Абразивная: Пиленая — самая грубая абразивная фактура. Получается после распиловки камня. Рельеф до 1-3мм в зависимости от вида пилы. Шлифованная — неровности небольшие и не превышают 0,5мм, неблестящая и шероховатая. Водоструйная — обрабатывают сильной струей воды из спец аппарата, иногда такую поверхность называют аква. Немного грубоватая и шероховатая. Пескоструйная — после обработки струей песка с водой. Лощеная — поверхность гладкая на ощупь и приобретает матовый блеск, проявляется рисунок камня, получают длительной обработкой шлифовальным станком с помощью шлифовального порошка. Зеркальная (полированная) — поверхность обрабатывают фетровыми и войлочными кругами и поверхность приобретает ярко выраженный блеск. Термообработанная — поверхность подвергают сильному нагреву спец аппаратами и происходит шелушение поверхности, шероховатая. Фактура при обработке ультразвуком — матовая фактура. Защита от коррозии Природный камень в результате контакта с природной водой и с атмосферой постепенно разрушается. Некоторые камни могут разрушаться сотнями лет, но некоторые более пористые горные породы разрушаются на 10ки и 100ни лет. Главным образом разрушение камня связано с проникновением в поры и микротрещины влаги, поэтому конструкции их природного камня защищают. 1. Гидрофобизация Обработка поверхности растворами гидрофобизаторов. Делают поверхность не смачиваемой. Недолговечная защита, повторение 3-5 лет. 2. Флюатирование Пропитка составами, которые после высыхания кристаллизуются внутри пор и уменьшают их условный диаметр. Флюаты - в основном растворы гексафторсиликатов магния, кальция, цинка и др. СИЛИКАТИЗАЦИЯ — разновидность флюатирования, где применяется жидкое стекло с дополнительным кол-вом воды и с хлоридом кальция. 3. Инъецирование (импрегнирование) — на поверхности сверлятся шурфы (отверстия 15-20 см грубиной с шагом 15-25см), в них поочередно нагнетают специальные уплотняющий раствор под большим давлением, он заполняет трещины и затвердевает. Способ, который позволяет камню очень долго жить, но поверхность испорчена и ее замоноличивают. Радикальный способ. 4. Способы, когда надо срочно укрепить стену, но внешний ее вид значения не имеет: окрашивание/оштукатуривание защитными составами, гидроизоляция, облицовка. № 3. Материалы и изделия из минеральных расплавов: сырьё, принципы производства, номенклатура (виды). Структура стёкол; общие свойства стеклянных материалов и изделий. Конструкция и условное обозначение стеклопакетов. Стекло — прозрачный хрупкий материал, получаемый при быстром охлаждении расплава, содержащего стеклообразующие компоненты и оксиды некоторых металлов. Стеклообразующие компоненты: оксид кремния, оксид бора, оксид алюминия, оксид титана, оксид фосфора и др. Стекла принято называть по главным оксидам. В строительстве применяется только силикатное стекло. Оксиды металлов самые ходовые — оксиды натрия и калия, кальция, лития, магния, свинца и др. Стекло имеет специфическую структуру и строение, является промежуточным между кристаллическим и аморфным. Чтобы получить стекло, расплав надо очень быстро охладить. При этом появляются зародыши кристаллов, которые успевают вырасти до небольших размеров (сотни — тысячи атомов). Сырье: основное и вспомогательное. Основное: с ним вводят в шихту стеклообразующие оксиды: SiO2 (70%) – кварцевый песок, песчаники. Al2O3 – технический глинозем, каолин, пегматит, полевошпатные горные породы. Вспомогательное: создаёт восстановительную или окислительную среду в расплаве и в печной атмосфере, ускоряет процессы стеклообразования и осветления; красители, глушители и др. (CaO – известняки, мел; MgO – доломит и др). Общие свойства стёкол: предел прочности при сжатии (700 – 1200) МПа, при растяжении (15 – 80) МПа (у стекловолокна диаметром 1 мкм предел прочности при растяжении может быть 200 – 500 МПа), при изгибе (30 – 60) МПа. Длительная прочность составляет 0,15 – 0,2 от кратковременной. Закалка повышает прочность и хрупкость; коэффициент теплопроводности λ = (0,6 – 1,34) Вт/(м·К). У оконного стекла λ ≈ 1 Вт/(м·К); коррозионная стойкость. Стекло – весьма химически активный материал, но под действием влаги, растворов кислот растворяются щелочные компоненты стёкол, и образуется тонкая невидимая плёнка, обогащённая труднорастворимыми гидроксидами, которая резко уменьшает коррозию. Под действием растворов гидроксидов, карбонатов щелочных металлов, фосфатов, плавиковой кислоты происходит растворение силикатного каркаса, поэтому такая коррозия идёт с постоянной скоростью до полного разрушения стекла. По этой причине стёкла, долго хранящиеся в стопке с небольшим просветом, при попадании влаги, конденсата мутнеют. Строительные материалы и изделия из минеральных расплавов Листовое строительное стекло. Выпускается толщиной (1 – 25) мм. Разновидности листового стекла: - строительное (иногда называют оконным); Бесцветное, чаще всего 4 мм. - цветное (окрашенное в массе или с покрытием). Разновидностью является односторонне зеркальное стекло. Принцип действия его заключается в следующем. На стекло налеплено полупрозрачное покрытие, обладающее высоким коэффициентом отражения в видимом спектре. Человек, смотрящий на такое стекло со стороны тёмной комнаты, будет более-менее хорошо видеть сквозь него ярко освещённое помещение. А человек, смотрящий на это же стекло из хорошо освещённого помещения, будет видеть отражение, т.к. интенсивность отражённого света будет значительно выше интенсивности слабого света, проходящего через стекло из затемнённой комнаты); - орнаментное (одна сторона – тиснёная); - армированное – стекло, внутрь которого заформована металлическая сетка; обладает повышенной огнестойкостью до 1,3 ч - солнцезащитные (теплопоглощающее – окрашенное в массе, поглощает не менее 65 % инфракрасных лучей; теплоотражающее – так называемое селективное стекло, рассеивающее стекло. Теплоотражающие стёкла бывают двух видов – с мягким селективным покрытием«И-стекло» и с твёрдым селективным покрытием «К-стекло»); - защитные − «ударопрочные» (пуленепробиваемое, безопасное. Получают склеиванием двух или более стёкол и плёнок между ними. Трёхслойное стекло, состоящее из двух стёкол и плёнки называется триплексом); - закалённое стекло (стекло, прошедшее специальную термическую обработку − «закалку». Готовое стекло сначала нагревают до пластичного состояния, а затем очень быстро охлаждают. Закалка повышает прочность и термостойкость стекла. Закаливать можно практически любые стёкла, в том числе и не плоские); - термовыдержанное – закалка по более мягкому режиму, промежуточные свойства. - радиозащитное (с электропроводящим покрытием, которое заземляется. Покрытие уменьшает уровень электромагнитных излучений, ограничивает эффективность действия средств акустической и лазерной разведки); - самоочищающееся стекло (на поверхность напыляется тончайший слой оксида кремния, который проявляет гидрофильные свойства, в результате чего вода не задерживается на стекле в виде отдельных капель, а равномерно стекает, увлекая за собой пыль). - профильное стекло – длинные (до 6 м) стеклянные профили швеллерного или коробчатого сечения (высота профиля 35 – 55 мм). - стекло-хамелеон (имеют электропроводное покрытие, подключенное к источнику питания. При отсутствии напряжения – прозрачное, при увеличении напряжения – становится матовым). - стеклоблоки (Имеют форму прямоугольного параллелепипеда. Получают сваркой двух полублоков. Применяются для декоративной кладки стен). - Односторонне зеркальное стекло. Принцип действия зеркального стекла в том, что затемненный интерьер не виден на фоне яркого отражения. Полупрозрачных зеркал, которые пропускали бы свет в одну сторону и не пропускали во вторую, не существует. Поэтому зритель в помещении будет отчетливо видеть улицу до тех пор, пока разница освещенностей не станет меньше 10 – 100. Т.е. уже через некоторое время после заката улица будет видна не слишком хорошо. В ночное время зрители в помещении не увидят ничего. Для того же, чтобы быть скрытыми от глаз наблюдателей на улице, необходимо, чтобы разница освещенностей была не менее 2. Поэтому видеть снаружи помещение можно будет поздно в сумерки, когда на улице будет лишь немного светлее, чем внутри. - стеклопакеты – изделия, состоящие из двух и более стёкол, герметично соединённых между собой с зазором (с зазорами). Пространство между стёклами - «камера» заполнена осушённым воздухом или газом с низкой теплопроводностью – аргоном, криптоном или SF6. Заваренный стеклопакет – свариваются, между стеклами – воздушная прослойка. Паяный стеклопакет – через стеклянную прокладку, которую припаивают к стеклам. Клееные стеклопакеты – с одинарной герметизацией, с двойной герметизацией. Стекла склеиваются через дистанционную рамку, внутрь рамки засыпаются гранулы – водопоглотители. Рамка приклеивается к стеклам первым герметиком, снаружи – второй герметик. Стеклопакеты могут быть однокамерные и двукамерные. Реже – больше камер. На сегодняшний день большое количество разнообразных стекол может использоваться в составе стеклопакетов. Большинство характеристик стекол и межстекольных камер входят в маркировку или условное обозначение стеклопакетов (СП). О - однокамерный, Д -двухкамерный. Далее поочередно идет характеристика стекол и камер начиная с холодной стороны (уличной). Число обозначает толщину первого стекла, затем условное обозначение самого стекла. Обозначения стекол в стеклопакетах: СП-стеклопакет, СПО – однокамерный, СПД 0 двукамерный. ГОСТ 24866-2014 Обозначения стекол в стеклопакетах: - листовое бесцветное – М0, М1; (ГОСТ 111) - узорчатое – У; (ГОСТ 5533) - армированное (полированное) – А (Ап); (ГОСТ 7481) (НД-нормативный документ) - многослойное: - ударостойкое – Р1А, … Р5А; - взломостойкое – Р6В, … Р8В; - пулестойкое – П1, … П6а; - взрывостойкое – SB1, … SB7, EXV45, … EXV10; - безопасное при эксплуатации – СМ1, … СМ4; - окрашенное в массе – Т0, Т1; (НД) - огнестойкое – E15 – E120, EW15 – EW120, EI15 – EI120; - упрочнённое: - химически – нет обозначения; - закалённое – З (при этом закалённое стекло в маркировке обозначается индексом, т.к. основное обозначение соответствует исходному стеклу); (ГОСТ 30698) - термоупрочнённое – ТП; - солнцезащитное (с твёрдым или мягким покрытием) – Ст, См; (НД) - низкоэмиссионное (с твёрдым или мягким покрытием) –К, И; - декоративное (с твёрдым или мягким покрытием) – Дт, Дм; - моллированное – нет обозначения Для изготовления многослойных стекол применяют органическое стекло по ГОСТ 10667 (в качестве внутренних слоев), поливинилбутиральную пленку по ГОСТ 9438 и другие полимерные и силикатные материалы по НД, которые могут отличаться по типу и составу материала, механическим и оптическим характеристикам СПО 4М1-16-4М1 ГОСТ 24866-2014 – однокамерный стеклопакет с двумя обычными строительными стёклами толщиной по 4 мм, с шириной воздушной камеры 16 мм. Общая толщина стеклопакета 24 мм. СПД 8(СИ)З-12Ar-6М1З-12Ar-4.4И.2 ГОСТ 24866-2014 – первое стекло толщиной 8 мм – закалённое, низкоэмиссионное и одновременно солнцезащитное с мягким покрытием; второе стекло – М1 закалённое толщиной 6 мм; третье стекло – многослойное, состоящее из бесцветного стекла (М1 или М0) и низкоэмиссионного И-стекла, оба толщиной по 4 мм, соединённых двумя слоями плёнки. [Не лучший вариант маркировки, т.к. важнее не количество слоёв плёнки, а их суммарная толщина]. Ширина обеих камер – по 12 мм, обе камеры заполнены аргоном. Стандарт допускает вместо обозначения стекла писать его конкретную марку. Общая толщина стеклопакета 46 мм (с учётом толщины плёнок может быть и 47 мм). Стеклопакеты с электронагревом. Светопрозрачный слой из оксидов благородных металлов ("Плазма-ТЭЛС" применяла сплав индия с оловом), нанесённый на внутреннюю поверхность закалённого стекла. С двух сторон – токопроводящие шины из медной электро-технической фольги, приклеенные к стеклу токопроводящим клеем. Стеклопакеты с регулируемой прозрачностью – "хамелеон", "электрохромное окно", "халькогенидное стекло". Применяется для защиты от яркого солнечного света. Специальный полимерный электропроводный слой склеивает два стекла. Подключается к источнику питания (1,5 В). Регулируя напряжение, можно уменьшать светопропускание с ≈ 65 % до 10 % (≈ за 3 мин). Потребляемая мощность не более 3 Вт/м². Облицовочные и отделочные материалы: Стеклянная плитка. Достаточно хрупкая и легко трескается при ударных нагрузках. Выпускается в меньших объемах, чем керамическая. Стемалит. Закаленное стекло, покрытое с одной стороны керамической краской. Краску обжигают на стекле, таким образом получается достаточно монолитный материал. Декоративный непрозрачный материал. Марблит. Листовое глушенное стекло. Прозрачное или непрозрачное определенной цветовой гаммы. Стекломрамор. Редкий материал, изготавливается в виде плит, которые получаются прокатом глушеной стекломассы белой или цветной, но краситель вводится так, чтобы он не успел полностью перемешаться и остались разводы. Стеклокрошка. Отделочный материал из стеклянных гранул диаметром от нескольких мм до см. Применяется для отделки наружных бетонных стен зданий, наклеивается на поверхность. Смальта. Кусочки цветного стекла произвольной формы небольшого размера и довольно толстые. Применяются для отделочных работ. Стеклянная вата, минеральная вата и изделия на их основе. Минеральное волокно получают на специальных устройствах при быстром охлаждении расплава. Волокна должны быть тонкими (чем тоньше, тем ценнее). Толщина обычно несколько микрометров. Длина 1-2 и более см. При изготовлении волокна в атмосферу вводится замасливатель, который склеивает волокна. Данные ваты отличаются только сырьем. Стеклянная из стекла, а минеральная из расплавов горных пород и шлаков. Стекловолокно, стеклоткань и стеклохолст. В строительстве применяют как основу, как армирующую основу в различных композиционных материалах. Пено- или газостекло (ячеистое). Выпускается в виде плит или гранул. Используется как теплоизоляционный материал и для заполнения пористых бетонов. Производится в небольших объемах, так как производится из стеклобоев. Каменное и шлаковое литье. Стекло, получаемое из горных пород или шлаков. Получают изделия, обладающие высокой прочностью, ударостойкостью, износостойкостью. Применяют для футеровки и тепловых агрегатов. Ситаллы и шлакоситаллы. Стеклокристаллические материалы из соответствующего расплава. Частичная кристаллизация массы при охлаждении. Непрозрачный материал с высокой прочностью, ударо и износостойкостью. Редкие. Технические цели – футеровка, плиты, листы. Сигран – декоративный шлакоситалл. Часто цветной, с рисунком. Обычно оранжево-коричневого цвета. По внешнему виду похож на мрамор или гранит Технология производства листового стекла Готовится сырьевая смесь — шихта. Материалы предварительно измельчаются до порошкового состояния. Эта масса подается дозирующим устройством в варочную печь. Масса непрерывно и самопроизвольно перемещается вдоль печи. Шихта нагревается, и начинаются в ней разнообразные процессы. Испаряется вся вода, происходит обезвоживание гидратов, после 500-600 градусов ёначинается силикатизация. Появляется расплав (жидкая фаза). Все процессы начинают идти по нарастающей. Сначала спекание шихты, потом материал полностью плавится, и начинается стадия стеклообразования. Это происходит при температуре 1100-1200 градусов. Такой расплав имеет большую вязкость и кол-во газовых включений. Из-за них масса непрозрачная. Начинается следующая стадия — осветление. Здесь температура поднимается до максимума - 1400-1600 градусов. За счет высокой температуры вязкость понижается, расплав становится жидко-текучим, и интенсивно удаляются газы, за счет этого стекломасса становится прозрачной. Затем температуру постепенно понижают — стадия гомогенизации. Стекломасса перемешивается с помощью сжатого воздуха — барботирование. Затем проходит стадия студки (охлаждение). К выходу из печи температура понижается от 1100-1200 градусов, и масса снова становится вязкой. Затем стекломасса через лоток поступает на стадию формования. Формование (выработка стекла). Вертикальный способ давно не используется для формования. Флоат-способ — формование листового стекла. Формование проходит в ванне с жидким оловом. Плотность олова в несколько раз больше, чем плотность стекла, поэтому они не смешиваются, и вязкая стекломасса растекается тонким слоем по его поверхности. Температура в этой ванне на выходе составляется около 600 градусов. Здесь у массы промежуточное состояние между твердым и жидким. На выходе из этой ванны стоит конвейер, который непрерывно стягивает с ванны слой стекла. Затем стекло проходит через печь отжига. Ее цель - уменьшить остаточные внутренние напряжения, которые возникают при быстром охлаждении стекломассы. Сюда быстро подается воздух, который ее и охлаждает. Чтобы олово не окислялось, в ванну под небольшим давлением постоянно подается азот. Стекло, полученное флюат-способом, называют термически-полированным стеклом, потому что сторона, которая соприкасается с оловом, идеально гладкая. №4. Керамические материалы и изделия: сырьё, номенклатура (виды) керамических материалов и изделий. Принципы производства керамических материалов и изделий. Керамика – материалы и изделия, получаемые спеканием глин, каолинов, их смесей с минеральными добавками, а также некоторых оксидов и солей (боридов, карбидов, нитридов). Строительная керамика – только на основе глины. Основные виды керамики: 1) терракота – неглазурованная однотонная естественно-окрашенная керамика с характерным пористым черепком 2) майолика – керамика из цветной обожженной глины, покрытая глазурью с крупнопористым черепком. 3) фаянс – твердый мелкопористый материал со средним водопоглощением 8-12%. Часто белого цвета. Сантехника. 4) фарфор – плотный керамический материал, обычно белого цвета с очень низким водопоглощением 0,2-0,5 %. Тщательно подбирают сырье – тонкодисперсное. Прочность при изгибе 70-80 МПа, при сжатии до 500 МПа. 5) полуфарфор – материал, близкий к фарфору, но с менее плотным черепком. Водопоглощение – 3-5%. Керамические материалы и изделия довольно часто покрывают декоративными покрытиями: глазурь и ангоб. Глазурь — стекловидное покрытие по керамики, сырьевая смесь состоит из керамического и стеклянного сырья, которая представляет собой густую, но весьма жидкую суспензию, которая наносится на поверхность. Ее обжигают для затвердевания. Ангоб — керамическое декоративное покрытие, сырьем является керамическая масса заданного цвета, наносится тонким слоем и обжигается. Иногда ангоб может применяться одновременно с глазурью. Глазурь создает гладкое покрытие. Ангоб — шероховатое покрытие. Основные строительные керамические материалы и изделия: Керамический кирпич и камни (ГОСТ 530-2012). Одинарный кирпич -250 × 120 × 65 мм (КО) Полнотелый рядовой– прочность М150, морозостойкость F50, средняя плотность 1,8 Пустотелый лицевой - прочность М125, морозостойкость F25, средняя плотность 1,4 Утолщённый кирпичи -250 × 120 × 88 мм (КУ) Полнотелый рядовой - прочность М200, морозостойкость F100, средняя плотность 1,6 Пустотелый лицевой – прочность М175, морозостойкость F75, средняя плотность 1,4 Кирпич «Евро» полнотелый лицевой- 250 × 85 × 65 мм (КЕ) Кирпич модульный одинарный – 288 × 138 × 65 мм (КМ) Кирпич утолщенный с горизонтальными пустотами – 250 × 120 × 88 мм (КУГ) Бывают полнотелые и пустотелые. Полнотелые (по) и пустотелые (пу). Кирпич: М100 – М300; клинкерный кирпич: М300 – М1000; М25 – М300; кирпич и камни с горизонтальными пустотами: М25 – М100. F25 – F300. Классы по средней плотности 0,7; 0,8; 1,0; 1,2; 1,4; 2,0; 2,4. Кирпич – КР. Кирпич с горизонтальными пустотами – КРГ. Камень − КМ. Камень доборный – КМД. ш – шлифованный. пг – с пазогребневым соединением. КР-р-по 250 × 120 × 88/1,4НФ/200/2,0/75/ГОСТ 530-2012 КМД-ш 250 мм /5,2НФ/100/0,8/35/ГОСТ 530-2012 Кирпич полусухого прессования уступает кирпичу пластического формования по основным свойствам: он менее плотный, менее прочный, менее морозостойкий. Поэтому его нельзя применять в фундаментах и т.п. Из-за низкой (в среднем) прочности он не применяется в стенах высотных зданий. Хотя современные технологии позволяют за счёт усложнения процессов улучшить его свойства. Керамический кирпич для дымовых труб: одинарный, утолщённый и клинообразный. Керамическая плитка: -для внутренней облицовки стен; - для полов; -фасадная Группа А – пластического формования (экструзионные); В – полусухого прессования. Три группы по водопоглощению. Группы I и II подразделяется на две подгруппы – а и b: Iа – Wпогл ≤ 0,5 % – керамогранит (получают путём гиперпрессования при р (давлении) = (40 – 50) МПа керамической массы. Обладает повышенной прочностью, плотностью, твёрдостью, стойкостью к истиранию, морозостойкостью и термостойкостью. Из-за высокой плотности хуже сцепляется с цементными растворами, поэтому применяются специальные клеевые составы). Виды керамогранита: – технический керамогранит напоминает обычный природный гранит. Невзыскателен с виду, но технологичен, относительно дёшев и сохраняет свой внешний вид десятилетиями, даже при интенсивном истирающем воздействии ногами; – глазурованный керамогранит — это керамогранит, на который была нанесена глазурь с последующим обжигом для закрепления. Как правило, глазурованный керамогранит прочнее и надёжней напольной керамической плитки, однако при длительном и интенсивном использовании теряет свой вид, как и в случае с керамической плиткой, поэтому его обычно используют для помещений и установки в местах, которые не подвергаются интенсивному механическому воздействию; – матовый керамогранит — неполированный керамогранит; – полированный керамогранит — как правило, это керамогранит, отполированный до зеркального блеска. Из-за длительности и сложности процесса полировки камня полированный керамогранит обычно дороже матового (но выглядит намного эффектней). В процессе истирания слой полировки обычно грубеет, и полированный керамогранит превращается в матовый; – структурированный керамогранит, или керамогранит с рельефной поверхностью. Некоторые виды такого керамогранита имитируют деревянный паркет (тогда он называется «керамический паркет»). Современные технологии позволяют массовым производителям воспроизводить структуру и вид, например, натурального камня. Также встречается структурированный керамический гранит «под ткань», «под натуральную кожу», а также керамогранит с рельефными рисунками. Способы обработки такого гранита достаточно разнообразны — от травления до нанесения сусального золота; – сатинированный (или «обработанный воском») керамогранит. Перед обжигом на поверхность может наноситься слой минеральных солей. Поверхность получается слегка блестящей, «мягкой», но является натуральной, механически не обработанной и не такой скользкой, как полированная. Такая поверхность является декоративной и не держит значительных нагрузок; Ib – Wпогл ≤ 3 %; IIа – Wпогл ≤ 6 %; IIb – Wпогл ≤ 10 %; III – Wпогл ˃ 10 %. 5 классов по стойкости к образованию пятен: 1 – низкий, 2 – умеренный, 3 – средний, 4 – высокий, 5 – очень высокий. 3 класса по химической стойкости: А (наиболее стойкие), В, С (наименее стойкие). 5 классов по износостойкости для глазурованных плиток для покрытия полов: 1 – низкой, 2 – умеренной, 3 – средней, 4 – высокой, 5 – очень высокой. Изразцы – керамические плитки, используемые для облицовки каминов, печей, стен. Важная техническая особенность изразцов — наличие с тыльной стороны коробчатого выступа — румпы, предназначенного для крепления. С лицевой стороны изразцы могут быть как гладкими, так и рельефными, «поливными» (покрытыми белой или цветной глазурью или эмалью), или неглазурованными (терракотовыми). Румпа – это специальный бортик на обратной стороне плитки, благодаря которому изразец крепится к печи или камину. Керамические трубы Канализационные, которые вытесняются более долговечными- пластмассовыми. Обычно это короткие трубы довольно большого диаметра 0,5м и более. Длина 1-1,5м. Дренажные, редкая продукция, предназначенная для сбора грунтовых вод и их отведения вниз. Делаются из пористой керамики применяются и сегодня. Кровельная керамика. Керамическая черепица (- черепица изготовленная из обожженной глины): − пазовая штампованная − пазовая ленточная − плоская ленточная ("хвост бобра"); − коньковая. Черепица. Главный недостаток — большой вес и нагрузка на стропила, что приходится учитывать. В остальном очень хороший и долговечный материал. КИСЛОТОУПОРНЫЕ И ТЕРМОКИСЛОТОУПОРНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ. Кирпич, в том числе лекальный, разнообразные плитки и более сложные спец. изделия, которые применяются для кладки домовых труб и различных химических производств. Керамзит. Заполнитель для легких бетонов, известен в виде гравия, также встречается песок и в отдельных случаях керамический щебень. Аглопорит — искусственный, пористый материал. Очень редкий. Технология производства. Заводы строят недалеко от месторождений. Добыча ведется открытым способом, и добытая глина доставляется на склады предприятия либо автотранспортом, либо системой ленточных транспортеров. Специфика — глину долго вылеживают, делают большие кучи диаметром по 100м, таким образом глина хранится до года. Состав и влажность усредняются. Затем глина транспортируется в запасник предприятия по мере необходимости, а потом уже отправляется на дальнейшую переработку. Глина проходит несколько стадий подготовки: отсеивание примесей, измельчение, далее все зависит от способа формования продукции. 3 способа создания керамических изделий (отличаются консистенцией глиняной массы, которая применяется при формовке). 1) Полусухой/полусухого прессования. Готовится масса с невысокой влажностью на уровне 8-12%. Подготовка - глину измельчают с одновременным подсушиванием. Далее глиняная масса в виде порошка попадает в матрицы револьверного пресса. Главное достоинство — экономия энергии на сушке заготовок. Изделия получаются с большим водопоглощением и открытой пористостью. Пониженная морозостойкость. Обычно используют при производстве плиток. 2) Пластический способ. Применяется подготовленная пластичная масса с влажностью 20-25%. Изделия получаются методом экструзии. Подготовка — глину увлажняют до заданной влажности. Используются вакуумные прессы. Довольно распространенный способ. Делают им трубы и плитку, керамический кирпич и камни. По энергозатратам промежуточный способ. Главный недостаток — невозможность изготовления керамических изделий непостоянного сечения. Экструзия — продавливание вязкого расплава или густой пасты через формующие отверстие. 3) Мокрый или шликерный способ. Готовится жидкое глиняное тесто (шликер), у которого влажность на уровне 40-60%. Подготовка — к глине добавляют большое кол-во воды при перемешивании для достижения заданной влажности. Шликер разливают по формам, и получается будущее изделие после сушки. Этим способом чаще всего изготавливают изделия сложной формы (обычно сантехнику). Главный недостаток — повышенный расход воды, который приводит к повышению затрат на сушку. Сушка выполняется при температуре до 200 градусов и по времени до суток. Затем идет обжиг в печах. Виды обжига: - не до спекания - жидкая фаза не появляется вообще - до спекания - плавится только часть сырьевой массы - до плавления - сырье плавится полностью Основу керамики, как правило, составляет муллит и кварц. Муллит – минерал из класса силикатов. Температуру обжига 1200-1300, 1600 и более. Охлаждение аккуратное. Процесс производства керамических изделий в упрощенном виде можно представить следующими этапами: • подготовка сырья; • получение керамической массы; • формование (ручное или механизированное), литье, полусухое прессование; • сушка и правка; • первый обжиг; • глазурование; • политой обжиг; • декорирование. №5. Классификация минеральных вяжущих веществ Вяжущие вещества — вещества, способные затвердевать в результате физико-химических процессов. Минеральные вяжущие вещества — это материалы обычно в порошкообразном состоянии, способные при смешивании с водой или растворами некоторых солей образовывать пластичное тесто, необратимо переходящее со временем в камневидное состояние. Органические вяжущие вещества — это природные или техногенные материалы, состоящие из высокомолекулярных соединений в жидком, вязко-пластичном или твердом состоянии, обладающие высокими адгезионными свойствами по отношению к каменным материалам. [Битумы, дегти и многочисленные полимерные материалы в основном смолы]. Минеральные вяжущие вещества. 1. Воздушные Твердеют и долго сохраняют основные свойства только на воздухе. Многие из них способны затвердевать и в воде, но при этом у них появляется низкая прочность [гипсовые вяжущие, магнезиальные вяжущие, воздушная известь, жидкое стекло] 2. Гидравлические Твердеют и долго сохраняют основные свойства как на воздухе, так и в воде. [Гидравлическая известь, портландцемент с его разновидностями, глиноземистый цемент, шлаковые вяжущие и др.] 3. Автоклавные Твердеют только в условиях автоклавной обработки (процесс обработки материалов водяным паром или горячей водой с целью ускорения процесса твердения вяжущих веществ). [известково-кремнеземистые вяжущие, известково-шлаковые вяжущие и др.] №6. Гипсовые вяжущие вещества: классификация, сырьё, основные свойства, условное обозначение. Сырье – породы с сульфатом кальция. Гипсовые вяжущие в зависимости от температуры обжига подразделяют на: - низкообжиговые (t = 110 – 180 °С). В процессе обжига природный гипс разлагается, частично отдавая воду: CaSO4·2H2O= CaSO4·0,5H2O + 1,5H2O↑; (гипс) - высокообжиговые (t = 600 – 1000 °С). В процессе обжига природный гипс разлагается, полностью выделяя химически связанную воду: CaSO4·2H2O= CaSO4 + 2H2O↑. (гипс, природный ангидрит) 1.1 Строительный гипс – алебастр [Строительный гипс]. Алебастр – два значения: 1) то же, что строительный гипс; 2) минерал зернистого строения, разновидность гипса. Варка при нормальном давлении. Образуются мелкие кристаллы β-модификации. Вх = 18,6 %. НГ = (50 – 70) % → Vпор = (40 – 60) %. Вх- кол-во воды процент которого идет на гидратацию НГ- фактический процент, который вливается Если вести обжиг гипса (варка) при нормальном давлении, когда вода интенсивно испаряется, то гипс разлагается на полуводный гипс и воду, получается β-гипс с мелкими кристаллами, и вяжущее обладает высокой водопотребностью. 1.2 Высокопрочный гипс [Высокопрочный гипс]. Варка при повышенном давлении (0,2 – 0,3) МПа и t = (160 – 180) °С. Образуются крупные кристаллы α-модификации. НГ = (40 – 45) % → Vпор = (25 – 35) %. Прочность стандартных образцов (15 – 40) МПа. Варка при повышенном давлении в водной среде, то вещество получается тоже самое по химической формуле, но получается α-модификация. Водопотребность заметно ниже. Значит при твердении такого вяжущего пор меньше и прочность выше. 2.1. Ангидритовый цемент 2.2. Высокообжиговым гипсом (эстрих-гипсом) называют воздушное вяжущее вещество, представляющее собой продукт, получаемый обжигом природного двуводного гипса или природного ангидрита при температуре 800-1000º С с последующим помолом. В процессе обжига гипсового камня при производстве высокообжигового гипса происходит не только обезвоживание двугидрата, но и частичное разложение сернокислого кальция с образованием свободной окиси кальция. Эта окись кальция в высокообжиговом гипсе играет роль катализатора подобно специально добавляемой извести в производстве ангидритового вяжущего. Поэтому содержание свободной окиси кальция, зависящее от температуры обжига, существенно влияет на свойства готового продукта. Водопотребность высокообжигового гипса для получения теста нормальной густоты составляет 25-35%. Из всех гипсовых вяжущих веществ высокообжиговый гипс отличается наиболее медленным схватыванием и твердением. Начало схватывания должно наступать не ранее 2 ч от начала затворения. Медленное схватывание и твердение позволяют затворенную водой рыхлую массу высокообжигового гипса уплотнять трамбованием примерно через сутки после затворения водой, что значительно увеличивает прочность затвердевшего продукта. Тонкость помола должна быть такой, чтобы остаток на сите с сеткой № 07 (98 отв/см2) был не более 2%, а на сите с сеткой № 02 (918 отв/см2) - не более 10%. Марки высокообжигового гипса - 100, 150, 200. В данном случае они указывают на предел прочности при сжатии образцов из раствора пластичной консистенции без песка (1:0) через 28 сут. Изделия из высокообжигового гипса хорошо сопротивляются истиранию, а также мало тепло- и звукопроводны. Поэтому такой гипс применяют при устройстве полов для изготовления оснований под линолеум. Высокообжиговый гипс можно также использовать для получения строительных растворов и бетонов, для изготовления искусственного мрамора и других строительных нужд. №7. Твердение гипсовых вяжущих Твердение гипсового вяжущего происходит следующим образом. Сначала гипсовое вяжущее начинает растворяться в воде. Немедленно в водном растворе начинаются экзотермические реакции гидратации: CaSO4·0,5H2O + 1,5H2O = CaSO4·2H2O + Q или CaSO4 + 2H2O = CaSO4·2H2O + Q. Химическая реакция гидратации протекает как в растворе, так и на поверхности зерен при растворении. В результате получается тоже самое вещество, которое добывали в природе, образуется двуводный гипс. Реакция протекает быстро и выделяется большое количество теплоты. Постепенно достигается пересыщение водного раствора по отношению к двугидрату (его растворимость ≈ в 5 раз меньше, чем у полугидрата), и в то время, как исходный полуводный гипс продолжает растворяться, двуводный гипс начинает выкристаллизовываться («выпадать») из водного раствора. Образовавшиеся частицы постепенно увеличиваются и начинают срастаться друг с другом. В это время тесто начинает загустевать – это соответствует началу схватывания гипсосовго теста. В дальнейшем кристаллы срастаются в единый монолит, тесто полностью теряет подвижность, превращается в камень, и начинается рост его прочности. По окончании полной гидратации гипсового вяжущего достигается максимальная прочность камня во влажном состоянии. При испарении воды прочность гипсового камня повышается. При этом дальнейшая кристаллизация может сопровождаться деструктивными процессами, усадкой (уменьшением абсолютного объёма). Но если гипсовый камень намочить, то его прочность понизится. На процесс твердения гипса можно влиять как ускорить, так и замедлить. Для ускорения — молотый двуводный гипс, поваренная соль или серная кислота. Чаще замедляют с помощью специальных добавок — клеевые составы, ЛСТ. Марки гипсовых вяжущих (по прочности): Г2 – Г25 (2; 3; 4; 5; 6; 7; 10; 13; 16; 19; 22; 25). Марка гипсового вяжущего – это средний предел прочности при сжатии с учётом предела прочности при изгибе стандартных образцов – балочек с размерами 4 × 4 × 16 см, изготовленных из гипсового теста стандартной консистенции. Через 2 ч после начала перемешивания вяжущего с водой затвердевшие образцы испытывают на изгиб, а образовавшиеся половинки балочек — на сжатие Степень помола - это отношение массы гипсового вяжущего, не прошедшего при просеивании через сито № 02 (с размером квадратных ячеек в свету 0,2 мм), к массе просеиваемой навески, выраженное в процентах. грубого – I – R02 ≤ 23 %; среднего – II – R02 ≤ 14 %; тонкого – II – R02 ≤ 2 %. По срокам схватывания гипсовые вяжущие подразделяются на: - быстротвердеющие – А – Тн ≥ 2 мин, Тк ≤ 15 мин; - нормальнотвердеющие – Б – Тн ≥ 6 мин, Тк ≤ 30 мин; - медленнотвердеющие – В – Тн ≥ 20 мин, где Тн – начало схватывания – время от момента затворения гипса водой до момента, когда игла прибора Викá первый раз не доходит до дна; Тк – конец схватывания – время от момента затворения гипса водой до момента, когда игла прибора Викá первый раз погружается в гипсовое тесто не более чем на 1 мм. Гипс применяется иногда в строительных растворах для штукатурки, но чаще для декора. Основной объем такого вяжущего идет на производство гипсокартона, гипсоволокнистых листов, гипсостружечных плит и гипсобетонных панелей и перегородок. №8. Строительная известь: сырьё, классификация, свойства. Твердение строительной извести Сырьё: Для производства воздушной извести применяют следующие виды карбонатных пород: известняки – зернисто-кристаллический, мраморовидный плотный кристаллический, землисто-рыхлый, оолитовый, доломитизированный, известковый туф, известняк-ракушечник, доломит. Воздушная известь Воздушная известь применяется для изготовления строительных растворов, силикатного кирпича, силикатных бетонов. Строительную известь получают обжигом до удаления углекислого газа кальциево-магниевых горных пород (мела, известняков, доломитизиро- ванных и мергелистых известняков, доломитов). В процессе обжига при температуре (1100 – 1200) °С происход разложение минералов с выделением углекислого газа: СаСО3 → СаО + СО2↑ - Q; MgСО3 → MgО + СО2↑ - Q. При обжиге материал остаётся всё время в твёрдом состоянии (плавления не происходит) Доля СО2в кальците 44 % по массе, а объём материала при обжиге уменьшается только на 10 %, в результате куски становятся более пористыми и лёгкими. Классификация и свойства: В завсимости от содержания в сырье глинистых примесей образуется- воздушная или гидравлическая известь. Воздушную известь получают из чистого сырья с содержанием глинистых примесей не более 8 %. Гидравлический модуль m = CaO / (SiO2 + Al2O3 + Fe2O3) должен быть более 9. В зависимости от содержания оксида магния воздушная известь подразделяется на: - кальциевую −MgO ≤ 5 %; - магнезиальную −MgO ≤ 20 %; - доломитовую− MgO ≤ 40 %. В зависимости от фракционного состава (содержания кусков, зёрен различных размеров) различают комовую и порошкообразную известь. После обжига получают негашёную известь, называемую комовой или кипелкой, а после её помола − «молотую негашёную известь». После гашения извести (реакции с водой) получают гашёную известь: порошкообразную – «пушонку» или в виде теста. При гашении происходит химическая реакция извести с водой: СаО+Н2О=Са(ОН)2 +Q1; MgО+Н2О=Mg(ОН)2 +Q2. Эта реакция происходит очень бурно, в короткие сроки выделяется большое количество теплоты, в результате известь сильно нагревается, и вода вскипает. Из-за возникающих при этом внутренних напряжений куски извести самопроизвольно превращаются в тонкий порошок, из-за чего и возникло название "известь - пушонка». На химическую реакцию гидратации требуется 32 % воды, но фактический расход воды всегда больше − (70 – 100) %. Различают быстрогасящуюся (время гашения τ ≤ 8 мин), среднегасящуюся (≤ 25 мин) и медленногасящуюся (> 25 мин) известь. Главные критерии – содержание активных оксидов кальция и магния и содержание непогасившихся зёрен. Прочностные показатели у воздушной извести стандартом не предусмотрены. Гидравлическая известь Гидравлическую известь получают из сырья с содержание глинистых примесей до 20 %. m = 1,7 – 9. Слабогидравлическая – m = 4,5 – 9; сильно- гидравлическая – m = 1,7 – 4,5. Твердение строительной извести: Твердение воздушной извести может происходить по двум механизмам. Различают карбонатное и гидратное твердение. - При карбонатном твердении используется гашёная известь. После приготовления смеси извести с прочими материалами (водой, песком и др.), её укладки и уплотнения начинает испаряться вода, концентрация Са(ОН)2 и Mg(ОН)2 растёт, раствор пересыщается, и эти вещества начинают выкристаллизовываться из раствора, образуя в конечном счёте единый каменный сросток. Прочность обычных растворов и бетонов на извести невелика – (0,5 – 1) МПа. Но в дальнейшем очень медленно происходит постепенная карбонизация извести: Са(ОН)2 + СО2 = СаСО3 + Н2О↑. Через несколько десятков лет прочность может увеличиться до (5 – 7) МПа. Процессы твердения гашёной извести сопровождаются большой усадкой, поэтому в чистом виде она применяется только для побелки. - Гидратное твердение осуществляется при применении негашёной извести. Механизм твердения аналогичен твердению гисовых вяжущих (см. выше). Главное преимущество такой технологии – значительное уменьшение расхода воды, что позволяет получить более плотный и прочный камень. Но такая технология очень сложна и сегодня практически не применяется, т.к. при твердении надо отводить тепло, применять мощные силовые формы, применять замедлители твердения, как можно тоньше измельчать известь.  Производство извести Обжиг: - в шахтных печах. Материал загружается сверху, теплоноситель подаётся снизу, поэтому известь сильно загрязняется золой. Для обеспечения нормального аэродинамического режима нельзя, использовать мелочь. Размер зёрен должен быть не менее (20 – 40) мм. Температура в центре больше, чем по краям. Чтобы сделать обжиг более равномерным по краям загружают мелкие фракции. Максимальная энергетическая эффективность; - во вращающихся печах. Для мелкокускового сырья. Большой расход топлива; - в обжигательных барабанах с предварительным подогревом сырья. Отходы сырья (мелочь) достигают (15 – 25) %, их, как правило, перерабатывают на известняковую муку. Нельзя допускать "пережог" – происходит увеличение кристаллов, происходит уплотнение, спекание и остеклование СаО, известь становится менее активной. Это опасно, т.к. такие зёрна гасятся очень медленно с увеличением в объёме и вызывают растрескивание раствора или бетона – "дутики". Гашение производится в известегасильных барабанах (паром под давлением) или гидраторах (но количество непогасившихся зёрен – до 30 %). Влажность пушонки не должна превышать 5 %, иначе возможно слёживание с образованием "козла". №9. Силикатный кирпич и камни: сырьё, основные технические требования, маркировка, принципы производства силикатного кирпича Сырьё: Сырьём для производства силикатного кирпича является силикатный песок (90 – 95) %, воздушная известь (5 – 8) % и некоторые добавки. |