Реферат физико-механические свойства. Физикомеханические свойства материалов и методы их испытаний

Скачать 352.73 Kb. Скачать 352.73 Kb.

|

|

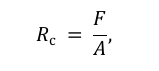

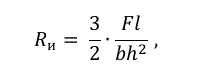

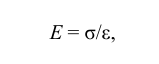

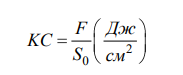

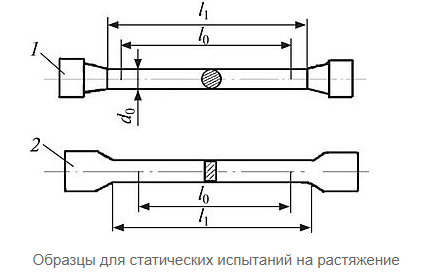

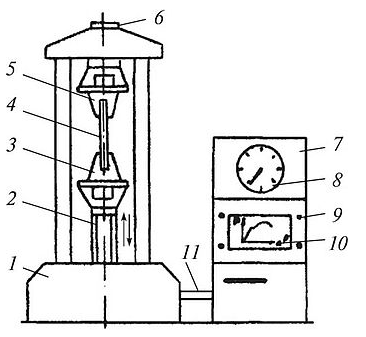

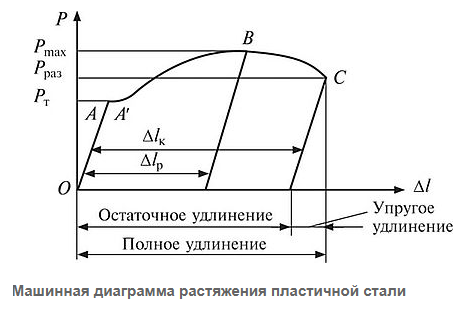

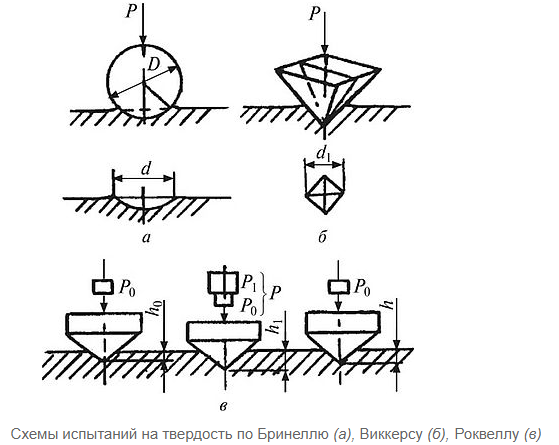

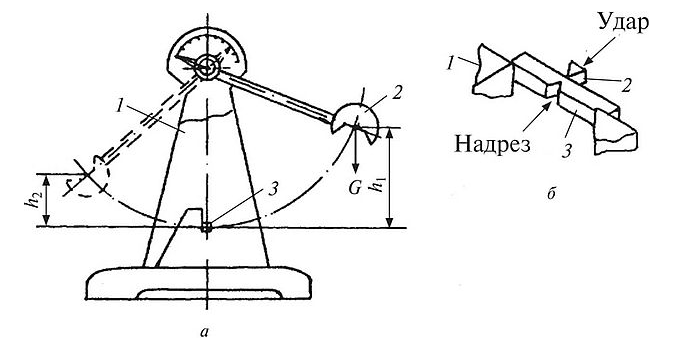

Министерство науки и высшего образования Российской ФедерацииФедеральное государственное бюджетное образовательное учреждение высшего образования «Новгородский государственный университет имени Ярослава Мудрого»  Кафедра технологического образования Реферат на тему: «Физико-механические свойства материалов и методы их испытаний» По модулю «Материаловедение промышленного производства» Выполнил: Студент гр.0489 Семенов А.А. « » 2020г. Проверил: доцент кафедры « » 2020г. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ И МЕТОДЫ ИХ ИСПЫТАНИЙ. СОДЕРЖАНИЕ: 1. Понятие физико-механических свойств 2. Физико-механические свойства 3. Методы испытаний 4. Список литературы ПОНЯТИЕ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ Под физико-механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) в состоянии покоя и под действием приложенных внешних механических сил. К механическим свойствам металла обычно относят прочность, под которой понимают сопротивление металла (сплава) деформации и разрушению и пластичность, т. е. способность металла к остаточной деформации (остающейся после удаления деформирующих сил) без разрушения. В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА И МЕТОДЫ ИХ ИСПЫТАНИЙ Прочность [МПа, кгс/см², Н/мм2] — способность материала сопротивляться разрушению от внутренних напряжений, возникающих под действием внешних сил. Прочность оценивается пределом прочности. В зависимости от воздействия различают пределы прочности при сжатии, растяжении, растяжении при изгибе, растяжении при раскалывании, сдвиге, кручении и др. Предел прочности при сжатии [МПа] равен отношению разрушающей нагрузки к площади ее приложения. Определяется по формуле:  где F — разрушающая нагрузка [Н, кН]; A — площадь приложения нагрузки [м2, см2]. Предел прочности на растяжение при изгибе [МПа] определяется по формуле:  где F — разрушающая нагрузка [Н, кН]; l — расстояние между опорами [м, см]; b — ширина образца [м, см]; h — высота образца [м, см]. Упругость — способность материала деформироваться под действием нагрузки и восстанавливать свою форму и размеры после ее снятия. Упругие деформации являются обратимыми. К упругим материалам относятся каучук, резина. Модуль упругости Е (модуль Юнга) связывает одноосное напряжение и упругую относительную деформацию соотношением, полученным на основании закона Гука:  где σ — напряжение [МПа]; ε — относительная деформация. Твердость [МПа] — способность материала сопротивляться проникновению в него более твердого материала. Твердость различных материалов определяется по разным методикам. Так, твердость минералов и горных пород оценивается по шкале Мооса, содержащей 10 минералов; показатель твердости изменяется в пределах от 1 (тальк) до 10 (алмаз). Минерал, имеющий больший по- рядковый номер, оставляет черту на предыдущем. Для определения твердости бетона, кирпича, пластмасс, металлов и др. в поверхность материала вдавливаются металлические или алмазные шарик, конус или пирамидка. Для проведения контроля твердости материалов используют приборы-твердомеры, определяющие твердость по методам Бринелля, Виккерса, Роквелла и Шора. В таких случаях твердость материала определяется отношением нагрузки к площади отпечатка. Хрупкость — свойство материала разрушаться без заметных пластических деформаций. К материалам, имеющим хрупкий характер разрушения, относятся стекло, бетон, кирпич. Под действием окружающей среды, при изменении влажности материала могут возникать деформации усадки. Они могут быть вызваны уменьшением влажности (усушкой) материала или контракцией, карбонизацией в цементных системах. Вязкость — свойство материала, не разрушаясь, поглощать в заметных количествах механическую энергию в необратимой форме. Вязкость материала зависит от структуры, наличия примесей, образующих хрупкие избыточные фазы, а также от условий работы. В зависимости от температуры эксплуатации, скорости нагружения, наличия концентратора, вида напряженного состояния, масштабного фактора один и тот же материал будет в пластичном состоянии, либо перейдет в хрупкое состояние. Вязкость оценивается ударной вязкостью, численно равной работе разрушения A стандартного образца к площади его поперечного сечения в месте надреза F0. Это сложная комплексная характеристика, зависящая от совокупности прочностных и пластических свойств.  Изнашиваемость — свойство материала подвергаться поверхностному разрушению или повреждению под воздействием внешнего трения. В результате трения многие детали машин подвергаются износу. Процессы, ведущие к износу, называют изнашиванием. В результате износа изменяются размеры деталей, увеличиваются зазоры между трущимися поверхностями, вызывающие биение и стук. Интенсивность изнашивания определяют как отношение величины из- носа к обусловленному пути, на котором происходит изнашивание, а скорость изнашивания как отношение величины износа ко времени, в течение которого он возник. При постоянных условиях трения имеют место три стадии изнашивания: 1) период приработки, при котором происходит интенсивное изнашивание, изменяется микрогеометрия поверхности и материал наклёпывается; эти процессы обеспечивают упругое контактное взаимодействие тел; после приработки устанавливается равновесная шероховатость поверхности, характерная для заданных условий трения, которая в дальнейшем не изменяется и непрерывно воспроизводится; 2) период установившегося из- носа, в течение которого интенсивность износа минимальная для заданных условий трения; 3) период катастрофического износа. Изнашивание происходит в результате механического, коррозионно-механического, эрозионного, кавитационного или усталостного воздействия. К механическому изнашиванию относят абразивное, гидроабразивное, газоабразивное, эрозионное, кавитационное и усталостное изнашивание. Абразивное изнашивание материала происходит в результате режущего или царапающего действия твердых тел или частиц. Абразивные частицы — это частицы грязи, пыли, песка. Изнашивание, происходящее в результате воздействия твердых тел или частиц, увлекаемых потоком жидкости, называют гидроабразивным изнашиванием. Оно имеет место в мешалках и импеллерах реакторов, в колесах и корпусах насосов, в шнеках и т. д. Если абразивные частицы увлекаются потоком газа, как это имеет место в дымоходах и воздуходувках, то вызываемое ими изнашивание называют газоабразивным изнашиванием. Эрозионное изнашивание происходит в результате воздействия потока жидкости или газа на поверхность. Под кавитационным изнашиванием понимают изнашивание поверхности при относительном движении твердого тела в жидкости в условиях кавитации. В условиях кавитации работают гребные винты, гидротурбины, детали машин, подвергающиеся водяному охлаждению, трубопроводы. При образовании продуктов химического взаимодействия металла со средой (изнашивание при фреттинг-коррозии и окислительное) возникает коррозионно-механическое изнашивание. В результате одновременного механического воздействия и воздействия молекулярных или атомных сил наступает изнашивание, получившее на- звание молекулярно-механического. К нему следует отнести изнашивание при заедании. Износостойкость — сопротивление материалов деталей машин и других трущихся изделий износу. Выносливость — свойство материала выдержать, не разрушаясь, большое число повторно-переменных напряжений. Усталость — постепенное разрушение материала при большом числе повторно-переменных напряжений. Ползучесть - процесс нарастания остаточной деформации во времени при постоянных нагрузке или напряжении и температуре. МЕТОДЫ ИСПЫТАНИЙ Различают статические и динамические испытания. Статическими называют такие испытания, при которых испытуемый материал подвергают воздействию постоянной или медленно возрастающей нагрузке. Динамическими называют испытания, при которых материал подвергают воздействию ударным нагрузкам. Наиболее распространенными испытаниями являются испытания на твердость, статическое растяжение, ударную вязкость. Кроме того, иногда производят испытания на усталость, ползучесть и изнашивание, которые дают более полное представление о свойствах металлов. Испытания на растяжение. Статическое испытание на растяжение — распространенный способ механических испытаний металлов. При этих испытаниях по сечению образца создается однородное напряженное состояние, материал находится под действием нормальных и касательных напряжений. Для статических испытаний используют, как правило, круглые образцы или плоские. Образцы имеют рабочую часть и головки, предназначенные для закрепления их в захватах разрывной машины. Для цилиндрических образцов отношение расчетной начальной длины /0 к начальному диаметру (/0/^/0) называется кратностью образца, от которой зависит его конечное относительное удлинение. На практике применяют образцы с кратностью 2,5; 5 и 10. Самым распространенным является образец кратностью 5.  Расчетная длина /0 берется несколько меньше рабочей длины /,. Размеры образцов стандартизованы. Диаметр рабочей части нормального круглого образца 20 мм. Образцы других диаметров называются пропорциональными. Растягивающее усилие создает напряжение в испытываемом образце и вызывает его удлинение. В тот момент, когда напряжение превзойдет прочность образца, он разорвется. Перед испытанием образец закрепляют в вертикальном положении в захватах испытательной машины. На рис. 2.6 представлена схема испытательной машины, основными элементами которой являются: приводной нагружающий механизм, обеспечивающий плавное нагружение образца вплоть до его разрыва; силоизмерительное устройство для измерения силы сопротивления образца растяжению; механизм для автоматической записи диаграммы растяжения.  Схема испытательной машины: 1 — основание; 2 — винт; 3 — нижний захват (активный); 4 — образец; 5 — верхний захват (пассивный); 6 — силоизмерительный датчик; 7 — пульт управления с электроприводной аппаратурой; 8 — индикатор нагрузок; 9 — рукоятка управления; 10 — диаграммный механизм; 11 — кабель В процессе испытания диаграммный механизм непрерывно регистрирует так называемую первичную (машинную) диаграмму растяжения (рис. 2.7) в координатах нагрузки Р; Д/ — абсолютное удлинение образца. На диаграмме растяжения пластичных металлических материалов можно выделить три характерных участка: участок ОА (прямолинейный) соответствует упругой деформации (такая зависимость между удлинением образца и приложенной нагрузкой называется законом пропорциональности); участок ЛВ (криволинейный) соответствует упругопластической деформации при возрастании нагрузки; участок ВС (криволинейный) соответствует упругопластической деформации при снижении нагрузки. В точке С происходит окончательное разрушение образца с разделением его на две части.  При переходе от упругой деформации к упругопластической для некоторых металлических материалов на машинной диаграмме растяжения может появится небольшой горизонтальный участок ЛЛ', называемый площадкой текучести. Образец удлиняется без увеличения нагрузки — металл как бы течет. Наименьшее напряжение, при котором без заметного увеличения нагрузки продолжается деформация испытуемого образца, называется физическим пределом текучести. Текучесть характерна только для низкоуглеродистой отожженной стали, а также для некоторых марок латуни. На диаграммах растяжения высокоуглеродистых сталей нет площадки текучести. С увеличением упругопластической деформации усилие, с которым сопротивляется образец, растет и достигает в точке В своего максимального значения. Для пластичных материалов в этот момент в наиболее слабом сечении образца образуется локальное сужение (шейка), где при дальнейшем деформировании происходит разрыв образца. При растяжении определяют показатели прочности и пластичности материалов. Показатели прочности материалов характеризуются напряжением а, равным отношению нагрузки к площади поперечного сечения образца (в характерных точках диаграммы растяжения). К наиболее часто используемым показателям прочности материалов относятся: предел текучести, условный предел текучести, предел прочности. Предел текучести ат, МПа — наименьшее напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки: а.г= РТ/Р0, где Рт — нагрузка, соответствующая площадке текучести на диаграмме растяжения (см. рис. 2.7); Р0 — площадь поперечного сечения образца до испытания. Если на машинной диаграмме растяжения нет площадки текучести, то задаются допуском на остаточную деформацию образца и определяют условный предел текучести. Условный предел текучести а02, МПа — напряжение, при котором остаточное удлинение достигает 0,2 % от начальной расчетной длины образца: а0,2 = Л)2 /^0’ где Р02 — нагрузка, соответствующая остаточному удлинению Д/0>2 = 0,002/0. Предел прочности ав, МПа — напряжение, соответствующее наибольшей нагрузке Ртах, предшествующей разрыву образца: Лпах / ^0 • Показатель пластичности. Пластичность — одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Наиболее часто используются следующие показатели пластичности. Относительное удлинение 5, % — наибольшее удлинение, до которого образец деформируется равномерно по всей его расчетной длине, или другими словами, отношение абсолютного приращения расчетной длины образца Д/р до нагрузки Ртах к ее первоначальной длине: 8 = (Д/р //о )100 = [(/р - /о)//(,]! 00. Аналогично предельному равномерному удлинению существует относительное сужение 1|/ (%) площади поперечного сечения: у=(А/’р//,0)100 = [(/-0-ррур0]т, где Е0 — начальная площадь поперечного сечения образца; Ер — площадь в месте разрыва. У хрупких металлов относительное удлинение и относительное сужение близки нулю; у пластичных материалов они достигают нескольких десятков процентов. Модуль упругости ? (Па) характеризует жесткость металла, его сопротивление деформации и представляет собой отношение напряжения в металле при растяжении к соответствующему относительному удлинению в пределах упругой деформации: Е = а/ 8. Таким образом, при статическом испытании на растяжение определяют показатели прочности (ат, а02, ав) и показатели пластичности (8 и |/). Испытания на твердость. Твердость — свойство материала оказывать сопротивление контактной деформации или хрупкому разрушению при внедрении твердосплавного наконечника (индентора) в его поверхность. Испытания на твердость — самый доступный и распространенный способ механических испытаний. Наибольшее применение в технике получили статические методы испытания на твердость при вдавливании индентора: метод Бринелля, метод Виккерса и метод Роквелла. При испытании на твердость методом Бринелля в поверхность материала вдавливается твердосплавный шарик диаметром /) под действием нагрузки Р и после снятия нагрузки измеряется диаметр с! отпечатка (рис. 2.8, а). Число твердости по Бринеллю (НВ) подсчитывается по формуле НВ = Р/Е, где Р — нагрузка на шарик, Н; .Г — площадь поверхности сферического отпечатка, мм2.  Определенная нагрузка соответствует конкретному значению твердости. Так, при определении твердости стали и чугуна нагрузка на шарик Р= ЗО/)2; для меди, ее сплавов, никеля, алюминия, магния и их сплавов — Р= 10/)2; для баббитов — Р = 2,5/)2. Толщина металла под отпечатком должна быть не меньше десятикратной глубины отпечатка, а расстояние от центра отпечатка до края образца — не меньше /). Для испытания на твердость по Бринеллю в настоящее время применяют в основном рычажные прессы. По методу Бринелля можно испытывать материалы с твердостью 4500 НВ. Если материалы тверже, то стальной шарик может деформироваться. Этот метод непригоден также для испытаний тонколистового материала. Если твердость по Бринеллю испытывалась шариком диаметром 10 мм и нагрузкой в 29—430 Н, то число твердости обозначается цифрами, характеризующими значение твердости, и буквами «НВ», например 185НВ. Если испытания проходили при других условиях, то после букв «НВ» указывают эти условия: диаметр шарика (мм), нагрузка (кгс) и продолжительность выдержки под нагрузкой (с): например 175НВ5/750/20. Этим методом можно испытывать материалы твердостью не более 450НВ. При испытании на твердость методом Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом 136° при вершине (рис. 2.8, б). После снятия нагрузки вдавливания измеряется диагональ с1х отпечатка. Число твердости по Виккерсу (НУ) подсчитывается по формуле НУ= 1,854 Р/б2, где Р — нагрузка, Н; б — среднее арифметическое значение длины обеих диагоналей отпечатка, мм. Число твердости по Виккерсу обозначается буквами «НУ» с указанием нагрузки Р и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой для сталей 10—15 с, а для цветных металлов 30 с. Например, 450НУ10/15 означает, что твердость по Виккерсу 450 получена при Р= 10 кгс, приложенной к алмазной пирамиде в течение 15 с. Преимущество метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды. При испытании на твердость методом Роквелла в поверхность материала вдавливается алмазный конус с углом 120° при вершине или стальной шарик диаметром 1,588 мм. Однако согласно этому методу за условную меру твердости принимается глубина отпечатка. Схема испытания методом Роквелла показана на рис. 2.8, в. Вначале прикладывается предварительная нагрузка Р0, под действием которой индентор вдавливается на глубину И(у Затем прикладывается основная нагрузка Рх, под действием которой индентор вдавливается на глубину /?,. После этого снимают нагрузку Р{, но оставляют предварительную нагрузку Р0. При этом под действием упругой деформации индентор поднимается вверх, но не достигает уровня И0. Разность (И - /г0) зависит от твердости материала. Чем тверже материал, тем меньше эта разность. Глубина отпечатка измеряется индикатором часового типа с ценой деления 0,002 мм. При испытании мягких металлов методом Роквелла в качестве индентора применяется стальной шарик. Последовательность операций такая же, как и при испытании алмазным конусом. Твердость, определенная методом Роквелла, обозначается буквами «Н11». Однако в зависимости от формы индентора и значений нагрузок вдавливания к этому символу добавляются буквы: А, С, В, обозначающие соответствующую шкалу измерений. Метод Роквелла по сравнению с методами Бринелля и Виккерса имеет преимущество, которое заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно индикатором, при этом отпадает необходимость в оптическом измерении размеров отпечатка. Испытания на ударную вязкость (ударный изгиб). Если та или иная деталь машины или механизма в силу своего назначения испытывает ударные нагрузки, то металл для изготовления такой детали кроме статических испытаний испытывают еще динамической нагрузкой, так как некоторые металлы с достаточно высокими показателями статической прочности разрушаются при малых ударных нагрузках. Такими металлами являются, например, чугун и стали с крупнозернистыми структурами. Для оценки склонности материалов к хрупкому разрушению широко применяют испытания на ударный изгиб образцов с надрезом, в результате которых определяют ударную вязкость. Ударная вязкость оценивается работой, затраченной на ударный излом образца, отнесенная к площади его поперечного сечения в месте надреза. Для определения ударной вязкости используют призматические образцы с различными надрезами. Самыми распространенными являются образцы с и- и У-образнымм надрезами. Испытания на ударную вязкость проводят на маятниковом копре (рис. 2.9). Маятник весом С поднимают на высоту /?, и затем освобождают. Маятник, свободно падая, ударяет по образцу и разрушает его, продолжая движение по инерции на высоту /?2. Работа, затраченная на ударный излом образца, определяется по формуле К=0(Их -Л2), где С — вес маятника; /?, — высота подъема маятника до испытаний; Л2 — высота подъема маятника после испытаний. Указатель на шкале копра фиксирует работу К.  Схема испытания на ударную вязкость: а — маятниковый копр; б — расположение образца на копре; 1 — корпус; 2 — маятник; 3 — образец Ударная вязкость имеет обозначения: КСУ и КСИ, где первые две буквы обозначают символ ударной вязкости, третья (V или и) — вид концентратора (надреза). Подсчитывается ударная вязкость как отношение работы к площади поперечного сечения образца в надрезе: КС = АГ/^о, где К — работа удара на излом образца; 50 — площадь поперечного сечения образца в месте надреза. Технологические испытания или пробы металлов проводятся с целью определения способности металлов воспринимать деформацию, подобную той, которой он должен подвергаться в условиях обработки или эксплуатации. Технологические пробы металлов проводят: на осадку; сплющивание; навивание проволоки; загиб, перегиб; выдавливание; свариваемость; развертывание фасонного материала и др. Технологические пробы металлов во многих странах (в том числе и России) стандартизованы. Технологические пробы не дают численных данных. Оценка качества металла при этих испытаниях производится визуально по состоянию поверхности металла после испытания. Например, для оценки качества труб проводят технологические испытания на расширение, плющева-ние, разбортовку, растяжение и расширение кольца, а также гидравлическим давлением. Для того чтобы оценить способность металла пластически деформироваться без нарушения целостности при обработке давлением, определяют его технологическую пластичность (деформируемость). Иногда способность к деформированию называют по названию конкретного процесса: штампуемость (проба на выдавливание). Штампуемость определяется путем продавливания пуансона через листовой материал толщиной до 2 мм, зажатый между матрицей и прижимом; служит для определения способности металла к холодной штамповке и вытяжке. Прокатываемость — продольная прокатка клиновидных образцов (прокатка на клин), служит для приближенного определения максимальной степени деформации для данного материала. Прошиваемость — винтовая прокатка конических или цилиндрических образцов с торможением, служит для приближенного (конический образец) или более точного (цилиндрический образец) определения максимальных обжатий перед носком оправки при прошивке заготовок. Свариваемость определяет сопротивление разрыву по сварному шву. При хорошей свариваемости сопротивление разрыву по шву должно составлять не менее 80 % от предела прочности цельного образца. Испытание на перегиб определяет способность металла выдерживать перегибы; применяется для оценки качества полосового и листового металла, а также проволоки и прутков. Испытания на осадку проводят с целью определения способности металла принимать заданную форму в холодном состоянии, не допуская при этом трещин, разрывов, изломов и т. д. Такие испытания проводят для заклепочных металлов. Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Как привило, таким испытаниям подвергают отрезки сварных труб диаметром 22—52 мм с толщиной стенок от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом, которое выполняется до получения просвета между внутренними стенками трубы, размер которого равен четырехкратной толщине стенки трубы, при этом образец не должен иметь трещин. Литература: «Материаловедение» Ю.М. Лахтин 1980 «Механические свойства металлов и сплавов. Методы определения твердости металлов и сплавов» Н.С. Герасимова, Ю.Г. Головачева 2019 «Основные свойства строительных материалов» М.Б. Каддо, О.Б. Ляпидевская, С.М. Пуляев, Е.А. Безуглова, И.С. Пуляев 2015 Studref.com Материаловедение. Механические испытания. |