Газораспределительный механизм (грм)

Скачать 305.5 Kb. Скачать 305.5 Kb.

|

|

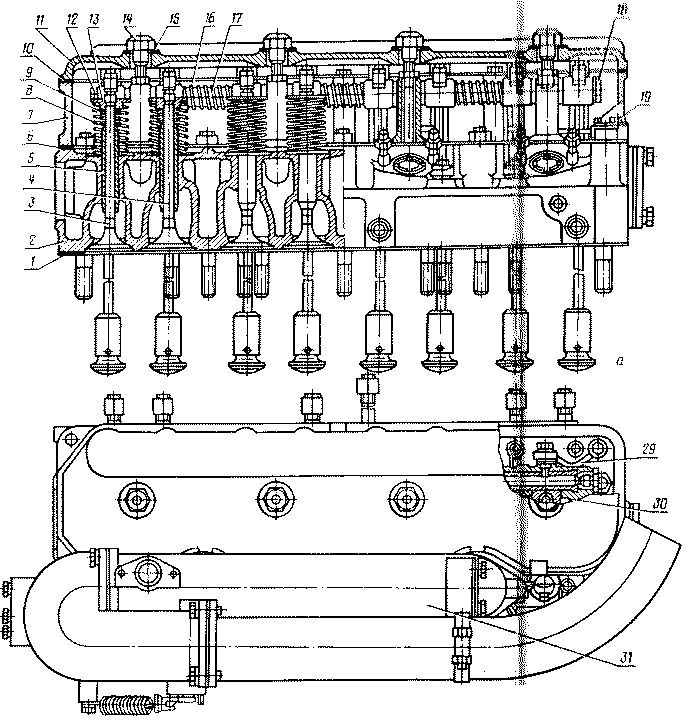

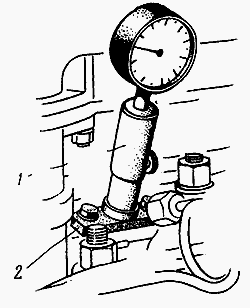

ВВЕДЕНИЕ Газораспределительный механизм (ГРМ) - это механизм своевременного распределения впуска горючей смеси и выпуска отработавших газов в цилиндрах двигателя внутреннего сгорания. Осуществляется путём перекрытия и открытия поршнями продувочных окон цилиндров в двухтактных двигателях, либо открытия и закрытия впускных и выпускных клапанов (в четырехтактных двигателях), имеющих привод от распределительного вала (распредвала) и кулачкового механизма. Распредвал имеет жёсткую синхронизацию вращения с коленвалом, реализованную с помощью шестерёнчатой, зубчаторемённой или цепной передачи. Как правило, на высокофорсированных двигателях обрыв или проскальзывание ремня или цепи ГРМ приводит к выходу двигателя из строя по причине удара поршней о не вовремя закрытые клапана. Таким образом, исправность ГРМ влияет на весь процесс работы двигателя. Двигатель Д-240 - мощный мотор, который начали выпускать на Ярославском моторном заводе в начале 1970-х годов. Мощность разных версий составляла от 360 до 800 л.с., которая в свою очередь обеспечивалась наличием в нём 12 цилиндров, с диаметром в 13см и ходом поршня в 14см. Двигатель Д 240 также выпускались и на Минском тракторном заводе. Отличие от ЯМЗовских двигателей проявлялось в меньшем количестве цилиндров, а также в меньшем их диаметре и меньшем ходе поршня. Достоинства: Высокая мощность Долговечность (при должном уходе и своевременном обслуживании) Долго живучие коренные подшипники коленного вала Наличие гидромуфты как привода вентилятора охлаждения Отсутствие трещин головки блока цилиндров Недостатки: Сложность ремонта Для капитального ремонта необходимо большое количество запчастей Стоимость запчастей для капремонта Большой расход топлива Газораспределительный механизм (ГРМ) - механизм своевременного распределения впуска горючей смеси и выпуска отработавших газов в цилиндрах двигателя внутреннего сгорания. Осуществляется путём перекрытия и открытия поршнями продувочных окон цилиндров в двухтактных двигателях, либо открытия и закрытия впускных и выпускных клапанов (в четырехтактных двигателях), имеющих привод от распределительного вала (распредвала) и кулачкового механизма. Распредвал имеет жёсткую синхронизацию вращения с коленчатым валом, реализованную с помощью шестерёнчатой передачи. Таким образом, исправность ГРМ влияет на весь процесс работы двигателя. Актуальность темы - исправность ГРМ влияет на весь процесс работы двигателя. Своевременно проведенное техническое обслуживание ГРМ трактора значительно повышает его ресурс. АНАЛИТИЧЕСКАЯ ЧАСТЬ1.1 Общая характеристика ООО «Восточный край» 1.2 Анализ хозяйственной деятельности 1.3 Выводы и предложения по разделу 2.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ У нас в стране принята планово-предупредительная система технического обслуживания. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт - по потребности Принципиальные основы планово-предупредительной системы технического обслуживания и ремонта двигателей установлены действующим Положением о техническом обслуживании и ремонте подвижного состава транспорта Техническое обслуживание включает следующие виды работ: уборочное моечные, контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехническое и другие работы, выполняемые, как правило, без разборки агрегатов и снятия с двигателя отдельных узлов и механизмов. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, то их следует снимать с двигателя для контроля на специальных стендах и приборах Каждый вид технического обслуживания (ТО) включает строго установленный перечень (номенклатуру) работ (операций), которые должны быть выполнены. Эти операции делятся на две составные части контрольную и исполнительскую Контрольная часть (диагностическая) операций ТО является обязательной, а исполнительская часть выполняется по потребности. Это значительно сокращает материальные и трудовые затраты при ТО подвижного состава Диагностика является частью технологического процесса технического обслуживания (ТО), обеспечивая получение исходной информации о техническом состоянии двигателя. Диагностика автомобилей характеризуется назначением и местом в технологическом процессе технического обслуживания и ремонта 2.1. Назначение и устройство газораспределительного механизма Д-240 Газораспределительный механизм двигателя Д-240 (МТЗ) обеспечивает поступление в рабочие цилиндры расчетного объема воздушно-топливной смеси, а также отводку из цилиндров отработанных газов. Все это происходит в строго определенные временные промежутки. Вращательное движение от коленвала передается шестерням привода распредвала и топливного насоса. Профильные кулачки распределительного вала размещены соответственно порядку работы двигателя. Во время поворота распредвала кулачок своим выступом приподнимает толкатель и штангу, упирающаяся нижним концом в дно толкателя, а верхним в регулировочный винт коромысла. Коромысло, смонтированное на валике, поворачивается и опускает клапан вниз, после чего открывается отверстие в головке цилиндров, а пружины, предварительно сжатые для удержания клапана в закрытом положении, дополнительно сжимаются. Стержень клапана совершает движение в направляющей втулке.  Схема ГРМ двигателя Д-240: 1 — прокладка головки; 2 — головка; 3 — выпускной клапан; 4 — впускной клапан; 5 — втулка клапана; 6 — прокладка; 7 — крышка головки; 8 — наружная пружина клапана; 9 — внутренняя пружина клапана; 10 — прокладка колпака; 11 — колпак крышки; — 12 тарелка клапана; 13 — сухарики; 14 — гайка колпака; 15 — шайба; 16 — пружина; 17 — ось коромысел; 18 — пробка оси; 19 — болт крепления крышки головки; 20 — толкатель; 21 — штанга; 22 — регулировочный винт; 23 — гайка регулировочного винта; 24 — коромысло; 25 — шпилька крепления впускного коллектора; 26 — болт крепления форсунки; 27 — гайка стакана форсунки; 28 — стакан форсунки; 29 — трубка маслопровода; 30 — стойка оси; 31 — впускной коллектор. Открытие клапана осуществляется полностью, когда толкатель находится у вершины кулачка. При последующим повороте распределительного вала толкатель опускается, а клапан под влиянием пружин возвращается в верхнюю позицию. При выходе выступа кулачка из-под толкателя, прекращается давление на клапан и он под влиянием пружин наглухо закрывает отверстие клапана в ГБЦ. Штанга, коромысло и толкатель возвращаются в исходное положение. Для того, чтобы цилиндр как можно быстрее наполнялся и хорошо очищался, необходимо правильно установить моменты времени, в которые клапана закрываются и открываются. Открытие впускного клапана происходит с некоторым опережением, т. е. до возвращения поршня в верхнюю мертвую точку, а закрытие — с запаздыванием, после того, как поршень проходит нижнюю мертвую точку. Толкатели, установленные на дизелях, - стальные, цилиндрические или грибовидной формы со сферической или плоской нижней опорной поверхностью. Толкатели перемещаются непосредственно в расточках блок-картера или в направляющих втулках. В донышке толкателя просверлено отверстие, по которому масло из клапанного механизма стекает в картер. Для повышения долговечности толкателя в месте соприкосновения его со штангой запрессована термически обработанная стальная пята со сферической поверхностью. Штанга дизеля Д-240 изготовлена из стального прутка, концы которого выполнены сферическими. Нижний конец штанги упирается в выемку донышка толкателя, а верхний- в регулировочный винт коромысла. Коромысло-это стальной двуплечий рычаг. Конец его длинного плеча, нажимающий на клапан, называют бойком. Его поверхность термически обработана. Для впускных и выпускных клапанов всех они одинаковой конфигурации, В резьбовое отверстие короткого плеча ввернут регулировочный винт с контргайкой, с помощью которых устанавливают зазор между бойком и стержнем клапана. Коромысла качаются на стальном пустотелом валике, закрепленном в стойках, прикрепленных к головке цилиндров шпильками. Продольное перемещение коромысел по валику у большинства дизелей предотвращается распорными пружинами. Внутренняя полость валика используется для подвода масла к внутренней поверхности ступиц коромысел, регулировочных винтов и стержней клапанов. Клапан, состоящий из тарелки клапана и стержня, перемещается в направляющей втулке, запрессованной в головку цилиндров. Плавный переход от тарелки к стержню придает клапану большую прочность, способствует лучшему отводу теплоты от тарелки и уменьшает сопротивление движению газов. На тарелке клапана имеется конусный поясок (фаска), снятый под углом 45° для обеспечения плотного закрытия отверстия в головке цилиндров. Для некоторых дизелей фаски клапанов покрыты специальным твердым сплавом. Плотность прилегания клапана к седлу головки цилиндров достигается шлифовкой и притиркой одного к другому. В тарелке предусмотрена прорезь под приспособление для притирки клапанов. Стержень клапана шлифуют. В верхней части стержня сделана кольцевая выточка, в которую входят выступы сухарей, крепящих опорную шайбу на стержне клапана. Клапаны изготавливают из легированных сталей. Торец стержня закаливают. Пружины (внутренняя и наружная), создающие необходимое для закрытия клапана усилие, упираются в верхнюю и нижнюю опорные шайбы. Направление витков у пружин различное. Декомпрессионный механизм предназначен для облегчения пуска дизеля и прокручивания коленчатого вала при регулировках. Принцип его действия заключен в опускании выпускных или впускных клапанов и удерживании их, открытыми независимо от положения распределительного вала. 2.2. Ремонт дизельного двигателя Д-240Основные неисправности дизеля Д-240 Техническое состояние отдельных систем и механизмов дизеля Д-240 трактора МТЗ-80 определяют по внешним и косвенным признакам, а также с использованием средств диагностики. Снижение мощности дизельного двигателя, чрезмерный расход картерного масла, появление большого количества газов, выходящих из сапуна, указывают на износ цилиндропоршневой группы, закоксовывание (залегание) поршневых колец. Затрудненный пуск дизеля, перебои при работе на минимальной частоте вращения коленчатого вала, появление из выпускной трубы дыма черного цвета свидетельствуют о неисправностях агрегатов топливной аппаратуры, загрязненности топливных фильтров, низком давлении в системе, неплотном прилегании, прогаре седел и тарелок клапанов. Степень загрязненности фильтрующих элементов тонкой очистки топлива и максимальное давление, развиваемое топливоподкачивающим насосом, проверяют приспособлением КИ-13943. На падение мощности мотора Д-240 трактора МТЗ-80, снижение частоты вращения коленчатого вала влияют также загрязнение воздухоочистителя, негерметичность соединений впускного воздушного тракта, нарушение регулировки рычага управления регулятором. Степень загрязнения элементов воздухоочистителя определяют сигнализатором, датчик которого установлен во впускном трубопроводе дизеля. Появление красной полосы в смотровом окне сигнализатора (или загорание сигнальной лампочки на щитке приборов кабины у тракторов выпуска с 1989 года) при работе дизеля указывает на необходимость очистки воздухоочистителя. Герметичность впускного воздушного тракта проверяют при средней частоте вращения коленвала дизеля, перекрыв центральную трубу воздухоочистителя. При этом дизельный двигатель должен быстро остановиться. В противном случае с помощью индикатора. КИ-13948 выявляют не герметичность впускного тракта и устраняют неисправность. Давление по индикатору не должно превышать 0,08 МПа. Если частота вращения коленвала двигателя Д-240, определяемая по тахоспидометру, или частота вращения вала отбора мощности не соответствует номинальным значениям, следует обратить внимание на регулировку тяги регулятора. При полном нажатии на педаль или установке рукоятки управления подачей топлива в положение «До отказа» наружный рычаг регулятора должен упираться в болт ограничителя максимального скоростного режима. Чрезмерный расход (угар) картерного масла или большое количество газов, выходящих из сапуна, появление из выпускной трубы дыма синего цвета указывают на предельный износ цилиндропоршневой группы. Для оценки технического состояния цилиндро-поршневой группы применяют способ определения количества газов, прорывающихся в картер дизеля. Этот параметр измеряют с помощью газового расходомера КИ-4887. При эксплуатации тракторов МТЗ-80 наблюдаются случаи, когда выходят из строя не все цилиндры. Это может быть вызвано закоксовыванием («залеганием») или поломкой поршневых колец, что неизбежно приводит к задиру рабочей поверхности гильзы цилиндра. Сравнительную оценку технического состояния каждого цилиндра проводят, замеряя величину давления в конце такта сжатия (компрессии) при пусковых оборотах коленчатого вала с помощью компрессометра КИ-861 (рис. 2.1.3).  Рис. 2.1.3. Проверка компрессии в цилиндрах дизеля Д-240 Минимальное давление в конце такта сжатия у нового двигателя должно быть 2,6 - 2,8 МПа; давление у предельно изношенного - 1,3 - 1,8 МПа. Наиболее точные показатели получают при определении разницы в значениях компрессии каждого цилиндра. Если разница между компрессией отдельного цилиндра и средним значением компрессии в остальных цилиндрах превышает 0,2 МПа, то это свидетельствует о неисправности данного цилиндра. На снижение давления в конце такта сжатия в отдельных цилиндрах влияет нарушение герметичности сопряжения клапан — седло. Не плотность прилегания клапанов к седлам возможна из-за нарушения регулировки зазора в приводе клапана. 2.3 Разработка технологии ремонта газораспределительного механизма в условиях предприятияГазораспределительные механизмы различают по расположению клапанов в двигателе. Они могут быть с верхним (в головке цилиндров) и нижним (в блоке цилиндров) расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов, что облегчает доступ к клапанам для их обслуживания, позволяет получить компактную камеру сгорания и обеспечить лучшее наполнение ее горючей смесью или воздухом. Газораспределительный механизм состоит из: распределительного вала; механизма привода распределительного вала; клапанного механизма. Работу газораспределительного механизма рассмотрим на примере двигателя Д-240. При вращении распределительного вала кулачок набегает на толкатель и поднимает его вместе со штангой. Верхний конец штанги надавливает на регулировочный винт, установленный во внутреннем плече коромысла. Коромысло, проворачиваясь на своей оси, наружным плечом нажимает на стержень клапана и открывает отверстие впускного или выпускного клапана в головке цилиндров строго в соответствии с фазами газораспределения и порядком работы цилиндров. Под фазами газораспределения понимают моменты начала открытия и конца закрытия клапанов, которые выражаются в градусах угла поворота коленчатого вала относительно мертвых точек. Фазы газораспределения подбирают опытным путем в зависимости от числа оборотов двигателя и конструкции впускных и выпускных клапанов, в зависимости от числа оборотов двигателя и конструкции впускных и выпускных патрубков. Заводы-изготовители указывают фазы газораспределения для своих двигателей в виде таблиц или диаграмм. Правильность установки газораспределительного механизма определяется по установочным меткам, которые располагаются на распределительных шестернях или приводном шкиве блока цилиндров двигателя. Отклонение при установке фаз приводит к выходу из строя клапанов или двигателя в целом. Постоянство фаз газораспределения сохраняется только при соблюдении регламентируемого теплового зазора в клапанном механизме данной модели двигателя. Нарушение величины этого зазора приводит к ускоренному износу клапанного механизма и потери мощности двигателя. Для правильной работы двигателя кривошипы коленчатого вала и кулачки распределительного вала должны находиться в строго определенном положении относительно друг друга. Поэтому при сборке двигателя распределительные шестерни вводятся в зацепление по имеющимся на их зубьях меткам: одной-на зубе шестерни коленчатого вала,а другой-между двумя зубьями шестерни распределительного вала. На двигателях, имеющих блок распределительных шестерен, установка их производится также по меткам. Последовательность чередования одноименных тактов в различных цилиндрах называется порядком работы цилиндров двигателя, который зависит от расположения цилиндров и конструктивного исполнения коленчатого и распределительного валов. Распределительный вал служит для открытия и закрытия клапанов газораспределительного механизма в определенной последовательности согласно с порядком работы цилиндров двигателя. Распределительные валы отковывают из стали с последующей цементацией и закаливанием токами высокой частоты. На некоторых двигателях валы отливают из высокопрочного чугуна. В этих случаях поверхность кулачков и шеек вала отбеливается и затем шлифуется. Для уменьшения трения между шейками и опорами в отверстия запрессовывают стальные, покрытые антифрикционным слоем, или металлокерамические втулки. Между опорными шейками распределительного вала располагаются кулачки, по два на каждый цилиндр, - впускной и выпускной. Помимо, этого на валу крепится шестерня для привода масляного насоса и прерывателя-распределителя и имеется эксцентрик для привода топливного насоса. Шестерни распределительных валов изготовляют из чугуна или текстолита, приводную распределительную шестерню коленчатого вала —из стали. Зубья у шестерен косые, что вызывает осевое перемещение вала. Для предупреждения осевого смещения предусмотрен упорный фланец, который закреплен на блоке цилиндров между торцом передней опорной шейки вала и ступицей распределительной шестерни. В четырехтактных двигателях рабочий процесс происходит за четыре хода поршня или два оборота коленчатого вала. Это возможно, если распределительный вал за это время сделает в два раза меньшее число оборотов. Поэтому диаметр шестерни, установленной на распределительном валу, делают в два раза большим, чем диаметр шестерни коленчатого вала. Головка цилиндров Д-240 представляет собой чугунную обработанную отливку. Сбоку к головке прикреплены впускной и выпускной коллекторы. Между головкой Д-240 и коллектором установлены прокладки из асбестального полотна. Сверху в головке цилиндров Д-240 запрессованы восемь направляющих втулок, в которые вставлены впускные и выпускные клапаны. Снизу в головке Д-240 имеются гнезда под тарелки клапанов. Для улучшения охлаждения форсунок они размещаются в латунных стаканах. Снизу под донышки стаканов установлены уплотнительные шайбы. Стаканы поджаты к шайбам гайками, ввернутыми в головку. Шатуны Д-240 стальные, штампованные. В верхнюю головку запрессована биметаллическая втулка (стальная со слоем бронзы). Для смазки поршневого пальца в верхней головке шатуна Д-240 и втулки есть отверстие. По внутреннему диаметру втулки сортируются на две размерные группы: с большим диаметром маркируются черной краской, с меньшими - желтой. Нижняя головка шатуна Д-240 разъемная. Разъем выполнен косым для обеспечения прохода нижней части через гильзу при монтаже. Крышка прикреплена к шатуну двумя болтами из высококачественной стали, застопоренными контровочной пластиной. К основным дефектам головки цилиндров относятся: коробление плоскости разъема, износ внутренних поверхностей направляющих втулок, рабочих фасок клапанов и клапанных гнезд; наличие трещин в их перемычках; прогар посадочных мест под уплотнения форсунок или ее стакана. При проведении технической экспертизы головки цилиндров пользуются таблицей. Утопание клапанов в гнездах головки без снятия ее с блока цилиндров можно определить по выступанию стержней всасывающих клапанов относительно поверхности головки блока цилиндров. Для этого поочередно устанавливают поршни в в. м. т. на такте сжатия и измеряют расстояние от торца стержня клапана до головки блока. Одновременно можно определить степень износа кулачков распределительного вала. Для этого прокручивают коленчатый вал дизеля до полного открытия клапана (при установленном для холодного дизеля тепловом зазоре) и проводят замер расстояния от стержня до головки блока цилиндров. По разнице расстояний, измеренных при закрытых и полностью открытых клапанах, определяют величину перемещения каждого клапана. Если величина перемещения клапана превышает допустимые значения, распределительный вал дизеля заменяют. После этих замеров головку блока цилиндров снимают с дизеля и подвергают дальнейшей экспертизе. Замеряют коробление плоскости разъема головки цилиндров щупом и поверочной линейкой. Для впуска воздуха и выпуска продуктов сгорания необходимо при определенном угле поворота коленчатого вала соединять цилиндры двигателя Д-240 с впускными и выпускными коллекторами. Это обеспечивается верхнеклапанным механизмом газораспределения (ГРМ). Во время работы двигателя Д-240 коленчатый вал через шестерни 1, 2 и 14, в соответствии с рисунком 1, вращает распределительный вал, имеющий кулачки 13. В нужный момент кулачок подходит к толкателю 12, поднимает его, штангу 11 и короткое плечо коромысла 7. При этом коромысло поворачивается вокруг оси 8 и длинным плечом нажимает на стержень клапана 3, дополнительно сжимая, пружину 5 и открывает клапан. Закрывается клапан под действием этой же пружины. Каждый цилиндр имеет два клапана - впускной и выпускной. Плавный подъем и опускание клапана, и длительность его открытия обеспечивается определенным профилем кулачка. Необходимая последовательность открывания клапана достигается соответствующим размещение кулачков на валу. Так как рабочий цикл четырехтактного двигателя происходит за два оборота коленчатого вала, а впускной и выпускной клапаны за это время должны открываться только по одному разу, распределительный вал вращается вдвое медленнее коленчатого. Достигается это установкой на распределительном валу приводной шестерни 14, имеющей вдвое больше зубьев, чем шестерня коленчатого вала. Клапан должен открываться при определенном положении поршня в цилиндре. Согласованность действия газораспределительного и кривошипно-шатунного механизмов Д-240 обеспечивается соединением распределительных шестерен по специально нанесенным меткам. Во время работы двигателя Д-240 детали механизма нагреваются и расширяются. Чтобы при этом не нарушалась плотная посадка клапана в седле, между клапаном и бойком коромысла регулировочным винтом 10 устанавливают тепловой зазор (для разных двигателей он находится в пределах от 0,3 до 0,5 мм). Малый зазор, а, следовательно, и неплотная посадка клапана в седле, приводит к прорыву горячих газов через щели и перегреву клапана (возможно коробление тарелки клапана и обгорание ее фаски). В случае увеличения зазора возникают звонкие стуки, которые хорошо прослушиваются при работающем двигателе. Кроме того, сокращается время и уменьшается величина открытия клапанов, вследствие чего ухудшается очистка цилиндров от продуктов сгорания и уменьшается наполнение их свежим зарядом. Чтобы продлить время открытия клапанов и улучшить наполнение, очистку цилиндра, клапаны открываются с некоторым опережением (до того, как поршень придет н.м.т.), а закрывается с запаздыванием (после того, как поршень пройдет м.т,), то есть продолжительность открытия клапана составляет более 180 градусов поворота коленчатого вала. 2.4 Возможные неисправности газораспределительного механизмаОсновными неисправностями газораспределительного механизма (ГРМ) являются: нарушение тепловых зазоров клапанов (на двигателях с регулируемым зазором); износ подшипников, кулачков распределительного вала; снижение упругости и поломка пружин клапанов; зависание клапанов; износ маслоотражающих колпачков, стержней клапанов, направляющих втулок; нагар на клапанах. Можно выделить следующие причины неисправностей ГРМ: выработка установленного ресурса двигателя и, как следствие, высокий износ конструктивных элементов; нарушение правил эксплуатации двигателя, в том числе использование некачественного (жидкого), загрязненного масла, применение бензина с высоким содержанием смол, длительная работа двигателя на предельных оборотах. Нарушение теплового зазора на двигателях с регулируемым зазором может произойти по причине износа подшипников и кулачков распределительного вала, износа зубчатого шкива привода распределительного вала, а также вследствие неправильной регулировки. Неисправности ГРМ достаточно сложно диагностировать, т.к. сходные внешние признаки могут соответствовать нескольким неисправностям. Большинство неисправностей газораспределительного механизма приводит к нарушениям фаз газораспределения, при которых двигатель начинает работать нестабильно и не развивает номинальной мощности. Таблица 1 - Внешние признаки и соответствующие им неисправности ГРМ

2.5 Технология технического обслуживания газораспределительного механизма Д-240Техническое обслуживание ГРМ заключается в периодическом осмотре наружных деталей, проверке и установке требуемых тепловых зазоров между бойками коромысел и стержнями клапанов, регулировке декомпрессионного механизма (Д-65Н, Д-65М). Механизм декомпрессии регулируют одновременно с регулировкой тепловых зазоров. Зазоры между стержнями клапанов и бойками коромысел проверяют (и регулируют) через 500 ч работы дизеля, а также после снятия головки цилиндров и при появлении стука клапанов. Последовательность необходимых действий следующая: снять крышку головки блока цилиндров; проверить затяжку гаек крепления стоек оси коромысел, при необходимости подтянуть; включить декомпрессионный механизм (при наличии); проворачивать коленчатый вал двигателя до тех пор, пока оба клапана первого цилиндра закроются; вывернуть из картера маховика установочную шпильку и вставить ее в то же отверстие ненарезанной частью до упора в маховик; нажимая на установочную шпильку, медленно продолжать проворачивание коленчатого вала до тех пор, пока шпилька войдет в лунку на маховике. В таком положении маховика поршень первого цилиндра находится в ВМТ при такте сжатия; выключить декомпрессионный механизм; измерить щупом зазоры между стержнями впускного и выпускного клапана и бойками коромысел первого цилиндра. При необходимости изменения зазора следует отпустить контргайку регулировочного винта и, завинчивая или отвинчивая его, установить нужный зазор. После затяжки контргайки необходимо проконтролировать щупом величину зазора, проворачивая штангу толкателя вокруг своей оси (чтобы убедиться в отсутствии его изгибов); проверить величину зазора в декомпрессионном механизме первого цилиндра, при необходимости отрегулировать. Следует при этом иметь в виду, что при чрезмерном зазоре в декомпрессионном механизме цилиндр не будет полностью декомпрессироваться, а при недостаточном - возможны удары клапанов о поршни вследствие малого расстояния между ними при сближении; после того как тепловые зазоры в клапанах и декомпрессионном механизме первого цилиндра будут отрегулированы, нужно вынуть установочную шпильку из картера маховика и завернуть ее туда резьбовой частью; повернуть коленчатый вал дизеля на пол-оборота, что в соответствии с порядком работы цилиндров обеспечит положение поршня третьего цилиндра в ВМТ при такте сжатия, и отрегулировать зазоры в клапанном и декомпрессионном механизмах этого цилиндра в изложенное выше последовательности. Переход к остальным цилиндрам в соответствии с порядком работы производится после очередного проворачивания коленчатого вала на пол-оборота (1800); запустить двигатель и прослушать работу. При появлении стуков остановить и снова проверить зазоры; при нормальной работе двигатель заглушить и установить крышку головки блока цилиндров. Другой способ: проворачивается коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра открывается, выпускной - закрывается) и регулируется зазор в четвертом, шестом, седьмом и восьмом клапанах (отсчет клапанов от вентилятора); проворачивается коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и регулируется зазор в первом, втором, третьем и пятом клапанах. Регулировку нужно проводить согласно основным показателям и регулировочных данных деталей головки цилиндров Д-240 и газораспределительного механизма: выступание стержня клапана, (нормальное / допустимое): 56,0/57,2 мм; перемещение клапана, (нормальное / допустимое): 10,2/9,0 мм; коробление плоскости разъема головки цилиндров, 0,15 мм; утопание тарелки клапана, (нормальное / допустимое): 0.4/0.7 мм; допустимый внутренний диаметр втулки клапана, 11;10 мм; допустимое сжатие наружных клапанных пружин до рабочей высоты, 148 Н; рабочая высота пружины, 54,0 мм; сжатие внутренних клапанных пружин до рабочей высоты, 74 Н; рабочая высота, 48,5 мм; допустимый диаметр стержня клапана, 10,85 мм; внутренний диаметр втулки коромысел, в пределах от 19,02 до 19,05 мм; диаметр оси коромысел, в пределах от 18,98 до 19,00 мм. 2.6 Текущий ремонт газораспределительного механизма Д-240Сухари клапанов и клапанные пружины снимают приспособлением ОР-9913 ГОСНИТИ. Если седло клапана имеет трещины, то головку сдают в ремонт. Снятые клапаны маркируют, а затем замеряют диаметр стержня и проверяют биение фаски и изгиб стержня. Биение фаски клапана и изгиб стержня относительно оси клапана не должны превышать 0,03 мм. При наличии следов прогаров, раковин на фасках клапанов рабочую поверхность фаски тарелки обрабатывают на специальных шлифовальных станках Р-108 или ОР-6686. Рабочую фаску впускного клапана дизелей Д-240 шлифуют под углом 45 градусов. После выведения следов износа ширина цилиндрической части тарелки клапанов должна быть не менее 0,5 мм. Направляющая втулка клапана дизеля Д-240 заменяется при износе внутреннего отверстия под стержень клапана или ослаблении посадки в головке цилиндров. При ослаблении посадки втулки в головке Д-240 из запасных частей подбирают втулку с наибольшим отклонением по наружному диаметру, смазывают ее эпоксидным клеем без наполнителя и запрессовывают в головку. После установки направляющих втулок обрабатывают клапанное гнездо планетарно-шлифовальным приспособлением ОПР-1334А. При рисках, раковинах и следах прожогов на рабочей фаске, клапанного гнезда первоначально шлифуют фаску до выведения следов износа и замеряют степень утопания клапанов по новому клапану. Если оно находится в пределах допустимого, то продолжают обрабатывать клапанное гнездо. Нижнюю (наружную) кромку рабочей фаски клапанного гнезда в головке цилиндров Д-240 обрабатывают шлифовальным кругом с углом конуса 150 градусов, а верхнюю (внутреннюю) кромку -- 60 градусов. Ширина рабочей фаски гнезда для впускных клапанов должна быть в пределах от 2,0 до 2,5 мм и для выпускных -- от 1,5 до 2,0 мм. После обработки тарелки клапана и его гнезда их взаимно притирают. Если отремонтированы все клапаны и их гнезда, то притирают на станке ОПР-1841А ГОСНИТИ. При ремонте одного-двух клапанов их притирают пневматическим приспособлением 2213, используя пасту из смеси микропорошка М20 с индустриальным или моторным маслом. Во время притирки, при вращении клапана, его периодически приподнимают. Время от времени проверяют состояние притирающихся фасок клапана и гнезда. Верхняя кромка матовой полоски рабочей фаски должна быть расположена на расстоянии не менее 0,5 мм от цилиндрического пояска тарелки клапана. Если матовая полоска окажется значительно ниже или выше пояска, то гнездо клапана снова обрабатывают шлифовальными кругами с углом конуса 60 или 150 градусов и снова притирают клапан и гнездо. Перед сборкой клапанов проверяют упругость пружины клапана на приспособлении МИП-100. Если параметры выходят за допустимые пределы, то пружины заменяют. В некоторых случаях для компенсации длины и усилия сжатия пружины под них устанавливают специальные шайбы, толщину которых можно определить по формуле для впускного клапана А = В - 1,3 мм, для выпускного - А = В - 1,8 мм, где В -- фактическая величина утопания клапана, замеренная после ремонта седла клапана. После сборки клапанов выступание сухарей над плоскостью тарелки пружины должно быть не более 0,5 мм, утопание -- 1,3 мм. Для контроля герметичности клапанов Д-240 заполняют впускные и выпускные каналы головки цилиндров керосином. Он не должен просачиваться в течение 1,5 мин. Притирку необходимо выполнять в такой последовательности: снять головку цилиндров двигателя, очистить ее от масла и нагара. Чтобы при сборке клапаны обязательно установить на свои места, на их тарелки необходимо нанести метки; вынуть клапаны из головки цилиндров. Клапаны и их седла тщательно очистить от нагара, промыть в керосине и осмотреть. Если тарелки и стержни клапанов не покороблены и нет прогаров на фасках клапанов и седлах, восстановление герметичности может быть достигнуто притиркой. При наличии указанных дефектов клапаны подлежат замене новыми, а седла - шлифовке; очистить впускные и выпускные каналы; головки цилиндров и промыть дизельным топливом; нанести на фаску клапана тонкий слой пасты ГОИ или притирочной мази, смазать стержень дизельным маслом и клапан поставить на место; при помощи специального приспособления или ручной дрели с присоском повернуть клапан по часовой стрелке на 1/3 оборота, а затем в противоположном направлении на 1/4 оборота (слегка нажимая на тарелку клапана). Производить притирку круговыми движениями нельзя; периодически поднимая клапан и нанося па фаску новые порции пасты, притирку продолжать до тех пор, пока на фасках клапана и седла не появится сплошной матовый поясок шириной не менее 1,5 мм. После окончания притирки клапаны и седла промыть в керосине и вытереть насухо. Клапаны с пружинами установить на свои места. 3. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИПомещения для стоянки тракторов, зон обслуживания, мастерских и цехов должны содержаться в чистоте и хорошо вентилироваться. Трактор на стоянке и для ремонта необходимо устанавливать так, чтобы были свободные проходы и доступ ко всем агрегатам. Все проезды и проходы должны быть свободными, а движение тракторов на территории следует организовать по определённой схеме, исключающей встречное движение и возможность наезда на людей. Категорически запрещается вождение трактора лицами, не имеющими водительских прав. В отработавших газах двигателей содержится окись углерода (угарный газ). Поэтому движение трактора и работа двигателя в помещении гаража должны быть минимальными, так как отработавшие газы вредны для здоровья и могут при определённой концентрации вызвать отравление. При установке трактора на пост обслуживания или ремонта необходимо надёжно затормозить его ручным тормозом или подложить упоры под колёса. Обслуживать или ремонтировать с работающим двигателем не разрешается. Весьма опасна работа под трактором при вывешенных колёсах. Поэтому поднятую часть или сторону необходимо установить на специальные металлические подставки - козелки, не допуская подкладывания случайных предметов: кирпичей, досок, чурбанов, деталей трактора. Нельзя производить работы под трактором или если он поднят только домкратом. В случае необходимости, работая под трактором лёжа, следует пользоваться подкатными тележками с подголовниками. Транспортировка, снятых с трактора агрегатов, должна осуществляться на специальных тележках. При работе под трактором в смотровой яме, не имеющей освещения, можно пользоваться переносной лампой, подключаемой к сети с напряжением не более 12В. Монтажно-демонтажные работы следует выполнять только исправным инструментом определённого назначения. Гаечные ключи должны точно соответствовать размерам гаек и болтов и не иметь выработки зева и трещин. Во избежание несчастных случаев сдваивание гаечных ключей или применение рычага для удлинения плеча недопустимо. Тяжёлые работы по снятию и установке агрегатов следует выполнять с применением специальных подъёмных приспособлений, захватов и съёмников, обвязывание при этом агрегатов верёвкой не допускается. Для выполнения слесарных работ следует применять только исправные инструменты. Бойки молотков, кувалд и затылки зубил или крейцмейселей не должны иметь заусенцев и быть сборными. Длина зубила и крейцмейселя должна быть не менее 125 мм. При замеченных неисправностях производственного оборудования и инструмента, а также, если при прикосновении к машине, станку, агрегату ощущается действие электрического тока, либо имеет место сильный нагрев электропроводов, электродвигателей, электроаппаратуры, появление искрения или обрыв проводов и т.д., предупредить работающих об опасности, немедленно поставить в известность руководителя подразделения и принять меры по устранению аварийной ситуации. При обнаружении дыма и возникновении загорания, пожара немедленно объявить пожарную тревогу, принять меры к ликвидации пожара с помощью имеющихся первичных средств пожаротушения соответственно источнику пожара, поставить в известность руководителя работ. При необходимости организовать эвакуацию людей из опасной зоны. В условиях задымления и наличия огня в помещении передвигаться вдоль стен, согнувшись или ползком; для облегчения дыхания рот и нос прикрыть платком (тканью), смоченной водой; через пламя передвигаться, накрывшись с головой верхней одеждой или покрывалом, по возможности облиться водой, загоревшуюся одежду сорвать или погасить, а при охвате огнем большей части одежды плотно закатать работника в ткань (одеяло, кошму), но не накрывать с головой. При несчастных случаях с людьми оказать им доврачебную помощь, немедленно поставить в известность руководителя работ. |