Автосцепка Са-3. Головки автосцепки

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

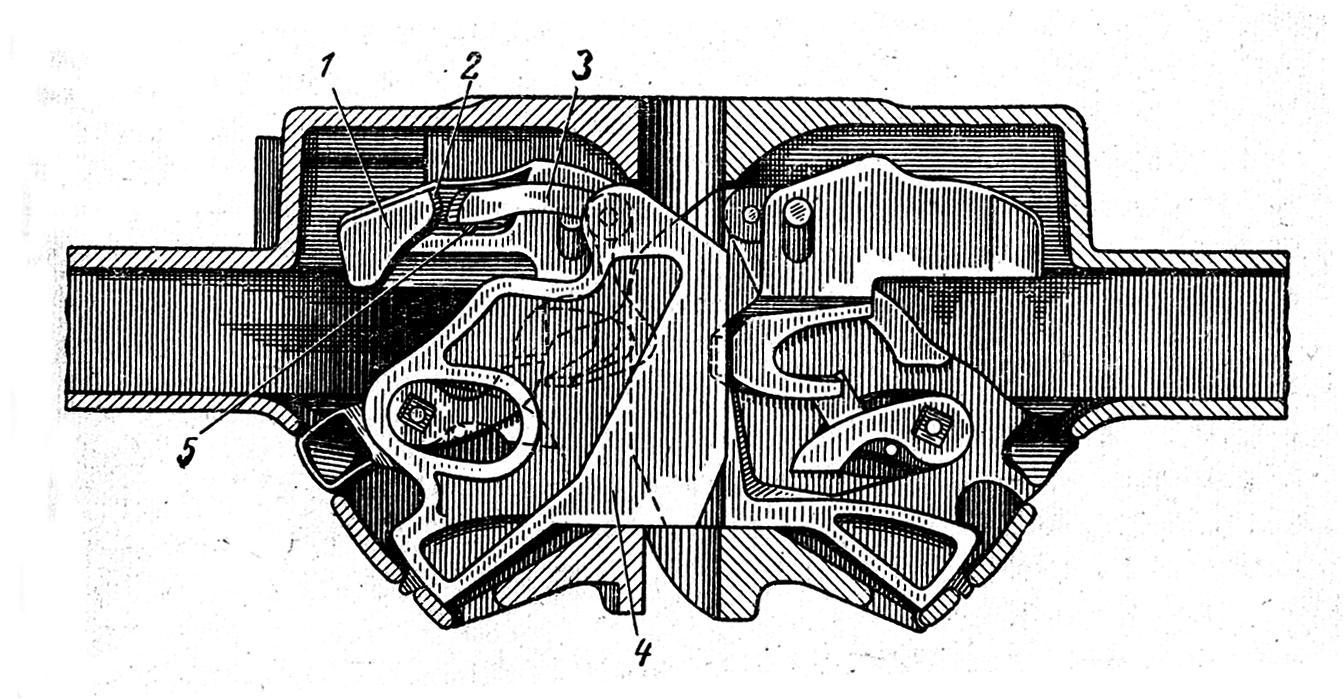

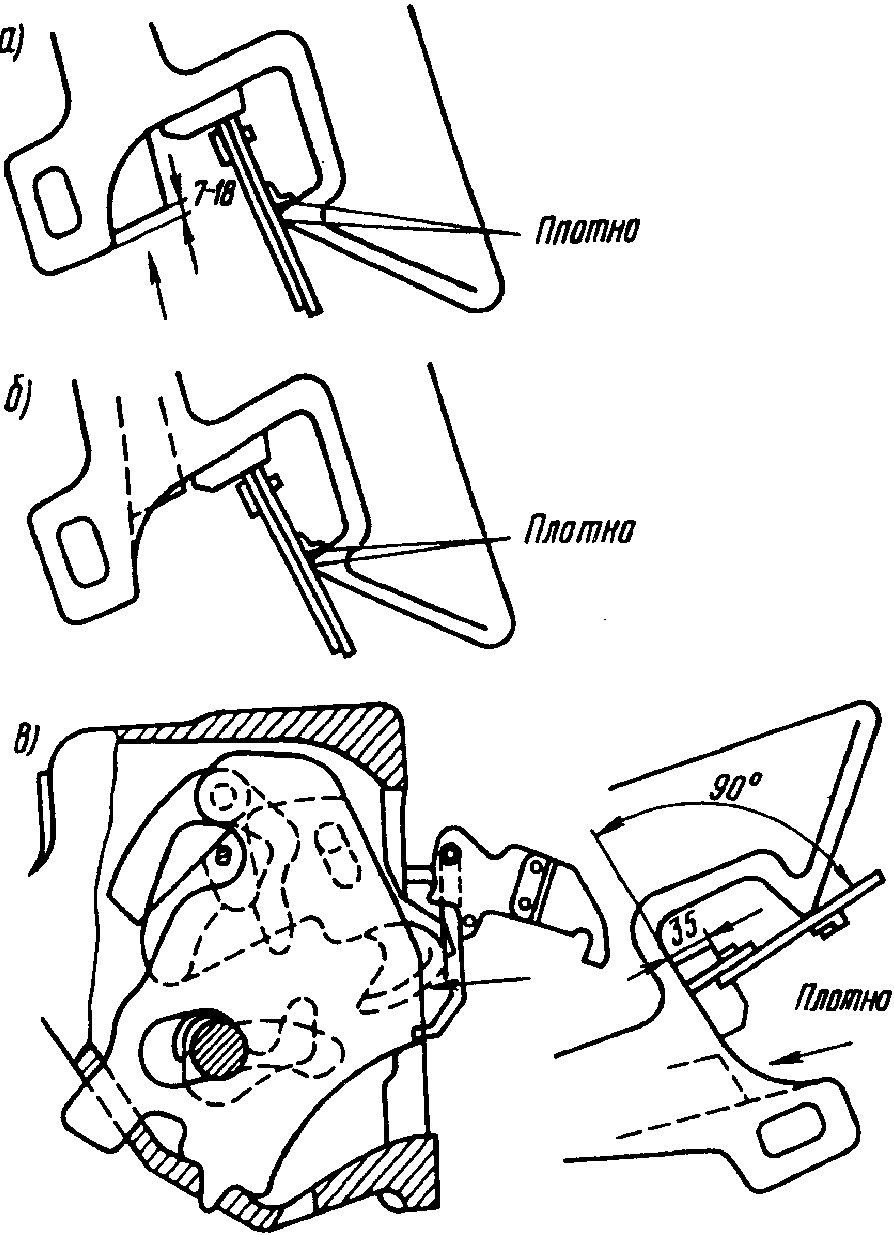

АВТОСЦЕПКА Автосцепка СА-З состоит из головки с механизмом сцепления, расцепного привода и поглощающего аппарата (рис. 1). При сцеплении локомотива с вагонами или другими локомотивами происходит сжатие, при котором хвостовик 9 головки автосцепки 12 упирается в плиту 8. Продольная сила от плиты передается на нажимной конус 7, а от него— на фрикционные клинья 6, образующие шестигранник. Последние, действуя на нажимную шайбу 5, сжимают пружины 3 и 4 поглощающего аппарата, расположенные в стакане 2. Один конец стакана опирается на задние упоры буферного бруса 1, другой — связан стяжным болтом 19 с нажимным конусом 7. Этим же болтом устанавливают предварительный натяг пружин поглощающего аппарата. При ударе вследствие трения фрикционных клиньев 6 о внутренние стенки стакана 2 происходит поглощение значительной части энергии удара, достигающей 85%. В режиме тяги хвостовик 9 головки автосцепки через клин 10 и хомут 18 передает силу тяги на стакан 2, пружины 3 и 4, затем на фрикционные клинья 6, нажимной конус 7 и через плиту 8 на передние упоры буферного бруса. Таким образом, в режиме тяги также происходит упругая передача нагрузок за счет трения фрикционных клиньев о стенки стакана. Головка автосцепки 12 с механизмом сцепления вставляется в розетку 11 и соединяется клином 10 с хомутом 18. Розетка крепится к буферному брусу болтами 17. Автосцепка рассчитана на силу тяги 100 Т. Для расцепления автосцепки необходимо, приподняв рукоятку 16, вынуть ее из углубления в кронштейне и повернуть в горизонтальное положение для натяжения цепи 15.  С  цепной механизм автосцепки (рис. 2) состоит из замка 4, замкодержателя 1, его противовеса 2, собачки (предохранителя замка) 3 и полочки 5. При сцеплении малый зуб 14 (см. рис. 1) одной головки скользит по скошенной поверхности большого зуба 13 другой головки, а замки 4 (см. рис. 2) перемещаются внутрь головок автосцепок. После того как малый зуб одной автосцепки войдет в зев (пространство между большим и малым зубьями) другой автосцепки, замки под действием собственного веса опускаются и запирают автосцепки. Для предупреждения саморасцепления верхнее плечо собачки 5 располагают против упора 2 замкодержателя 1.  Рис. 2 Расцепление автосцепки происходит тогда, когда замок одной головки может переместиться внутрь нее (рис. 3). Для этого предусмотрен расцепной привод, который вращает подъемник 1. Последний верхним пальцем 3 нажимает на плечо 5 собачки, в результате чего другое верхнее плечо 4 поднимается и занимает положение выше противовеса замкодержателя 6. При дальнейшем движении палец 3 подъемника нажимает на выступ замка и отводит его в положение расцепа, а палец 1 подходит к расцепному углу 2 замкодержателя 6 и нажимает на него снизу. Замкодержатель под действием собственного веса опускается вниз, при этом сигнальный отросток 7 замка выходит из отверстия наружу, что характеризует расцепленное положение автосцепки. В последнее время создана новая автосцепка СА-Д более совершенная, чем СА-З. Новая автосцепка исключает возможность возникновения явления «опережение», т. е. преждевременного включения собачки (предохранителя замка) при сцеплении автосцепки. Износ контура зацепления не влияет на надежность работ предохранителя. Допускается большее смещение продольных осей автосцепок: до 150 мм вместо 100 мм. Автосцепка СА-Д имеет иную схему механизма сцепления. Все детали механизма разделены на две группы: замковую и замкодержателя. Первая, замковая, служит для запирания сцепленных автосцепок, вторая, замкодержателя, — для удержания замка в нижнем положении (предохраняет от саморасцепа), а также для удержания механизма расцепленных автосцепок в верхнем положении до отведения локомотива от вагонов. Выписка из инструкции ЦВ-ВНИИЖТ-494 Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей: а) автосцепка не отвечает требованиям проверки комбинированным шаблоном 940р; б) детали автосцепного устройства с трещинами; в) разница между высотами автосцепок по обоим концам вагона более 25 мм, провисание автосцепки подвижного состава более 10 мм; высота оси автосцепки пассажирских вагонов от головок рельсов более 1080 мм и менее 1010 мм у вагонов на тележках КВЗ-5, КВЗ-ЦНИИ и менее 1000 мм на тележках остальных типов; г) цепь расцепного привода длиной более или менее допустимой; цепь с незаваренными звеньями или надрывами в них; д) зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм; зазор между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм (при жесткой опоре хвостовика); е) замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм; лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм (у замкодержателей, не имеющих скоса, — менее чем на 5 мм); ж) валик подъемника заедает при вращении или закреплен нетиповым способом; з) толщина перемычки хвостовика автосцепки, устанавливаемой вместо неисправной на вагон, выпускаемый из текущего отцепочного ремонта, менее 48 мм; и) поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам (для аппарата 73ZW допускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором до 5 мм); к) упорные угольники, передние и задние упоры с ослабленными заклепками; л) планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укрепленная болтами диаметром менее 22 мм, либо без контргаек и шплинтов на болтах (допускается крепление поддерживающей планки болтами диаметром 20 мм, но в количестве 10 шт.); м) нетиповое крепление клина (валика) тягового хомута; н) неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз); о) ограничительный кронштейн автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм; п) отсутствие предохранительного крюка у паровозной автосцепки; валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек. Порядок проверки автосцепки комбинированным шаблоном 940р: а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рис. 4 а, и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на неправильное действие предохранителя замка.  Рис. 4 Порядок проверки действия механизма автосцепки комбинированным шаблоном 940р Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка); б) проверка действия механизма на удержание замка в расцепленном положении. Шаблон прикладывают, как показано на рис. 4 б. Затем поворотом до отказа валика подъемника уводят замок внутрь полости кармана и освобождают валик, продолжая удерживать шаблон в зеве автосцепки. Если замок опускается обратно вниз, значит механизм неисправен; в) выявление возможности преждевременного включения предохранителя замка при сцеплении автосцепок. Шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя, а лист шаблона касался большого зуба (рис. 4 в). Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход; г) проверка толщины замыкающей части замка. Прикладывают шаблон, как показано на рис. 5 а. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок негоден (тонок);    Рис. 5 Проверка толщины замыкающей части замка (а), ширины зева автосцепки (б) и износов контура зацепления (в, г) шаблоном 940р д) проверка ширины зева автосцепки (без замка). Шаблон прикладывают одним концом к углу малого зуба (рис. 5 б), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба; е) проверка износа малого зуба. Шаблон прикладывают, как показано на рис. 5 в. Если шаблон соприкасается с боковой стенкой малого зуба, то автосцепка негодна (рис. 5 г). Проверку выполняют на расстоянии 80 мм вверх и вниз от продольной оси корпуса; ж) проверка износа тяговой поверхности большого зуба и ударной поверхности зева. Шаблон устанавливают, как показано на рис. 5 в. Если шаблон входит в зев, то автосцепка негодна (рис. 5 г). Проверку выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится). ПРИЛОЖЕНИЕ ОБРАЗЕЦ БЛАНКА ДОНЕСЕНИЯО САМОРАСЦЕПЕ ПОЕЗДАЛицевая сторона Утверждаю: Начальник _______________________ __________________________хозяйства _______________________________ж.д. "___"______________________ 200___ г. ДОНЕСЕНИЕо саморасцепе поезда "__"____________ 200__г. в________час____________мин на перегоне (станции)______________ж. д. произошел саморасцеп автосцепок поезда № _________весом___________т___________ между__________и______________вагонами от головы поезда. Всего в составе поезда____________________________осей Режим движения поезда в момент саморасцепа (трогание, осаживание, торможение, набор скорости, тяга, выбег)_________________ Количество и серия локомотивов_________________________ Участок пути на месте саморасцепа______________________ план____________профиль_______________балльность_________________ Балластная призма (песок, щебень, гравий)___________________________ Последствия саморасцепа (закрытие перегона, задержка поезда)_________час_____________ мин

ПРИЛОЖЕНИЕ 6 ОБРАЗЕЦ БЛАНКА ДОНЕСЕНИЯ ОБ ОБРЫВЕ ТЯГОВОГО ХОМУТА В ПОЕЗДЕ Утверждаю: Начальник____________________ _____________________хозяйства __________________________ ж.д. "____"________________ 200__г. ДОНЕСЕНИЕоб обрыве тягового хомута в поезде "___"______________ 200__ г.__________час____________мин температура воздуха ________°С Место случая: перегон, станция______________________ж. д. Поезд №_______ вес______________ число осей__________ тормозное нажатие _________________________________________ Локомотив серии_______№__________________количество локомотивов в поезде _________________________________________ Число осей поезда от локомотива до места обрыва __________________________________________________________________ План и профиль пути на месте обрыва поезда(подъем, спуск, площадка, кривая) ___________________________ Скорость, режим движения в момент обрыва (трогание, торможение, осаживание, набор скорости, выбег, тяга) __________________________________________________________________ Тяговый хомут №_________________год и завод-изготовитель __________________________________________________________________ Дата и место последнего полного осмотра тягового хомута____________________________________________________________ Наличие старых трещин в месте обрыва, их направление (описать и показать на эскизе № 1) Длина, глубина трещин _______________________________ Наличие литейных пороков (их размер), сварки в месте обрыва __________________________________________________________________ Сечение обрыва, расположение трещин, литейных пороков, сварки указать на эскизе № 2 Дополнительные сведения: __________________________________ Эскиз№2 Вид сечения излома  Должность и подпись лица, ответственного за расследование __________________________________________________________ "____" _________________ 200 __ г. ПРИЛОЖЕНИЕ 7 ОБРАЗЕЦ БЛАНКА ДОНЕСЕНИЯ ОБ ОБРЫВЕ КОРПУСА АВТОСЦЕПКИ В ПОЕЗДЕ Утверждаю: Начальник_________________ __________________хозяйства _______________________ж.д. "____" ______________200__ г. ДОНЕСЕНИЕоб обрыве корпуса автосцепки в поезде "__"______________ 200___г. ________час___________ мин температура воздуха _______ оС Место случая: перегон, станция______________________ж. д. Поезд №_______вес____________ число осей______ тормозное нажатие ________________________________________________ Локомотив серии__________ №________________ количество локомотивов в поезде _______________________________________ Число осей поезда от локомотива до места обрыва План и профиль пути на месте обрыва поезда (подъем, спуск, площадка, кривая) ________________________________________ Скорость, режим движения в момент обрыва (трогание, торможение, осаживание, набор скорости, выбег, тяга) Автосцепка №______________плавка______________год и завод-изготовитель_________________________________________________ Дата и место последнего полного осмотра автосцепки___________________________________________________ Наличие старых трещин в месте обрыва, их направление (описать и показать на эскизе № 1) Длина, глубина трещин________________________________ Наличие литейных пороков (их размер), сварки в месте обрыва _____________________________________________________ Сечение обрыва, расположение трещин, литейных пороков указать на эскизе № 2 Дополнительные сведения:__________________________________ Эскиз №2 Вид сечения излома  Должность и подпись лица, ответственного за расследование ________________________________________________________________ "___"___________________ 200__г. Примечание. К донесению прилагается копия отрезка скоростемерной ленты в момент обрыва. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||