технология. Технология. Характеристика Полянского лпу мг, кс17 Полянское линейное производственное управление магистральных газопроводов входит в состав предприятия,,Баштрансгаз в качестве структурного подразделения

Скачать 204 Kb. Скачать 204 Kb.

|

|

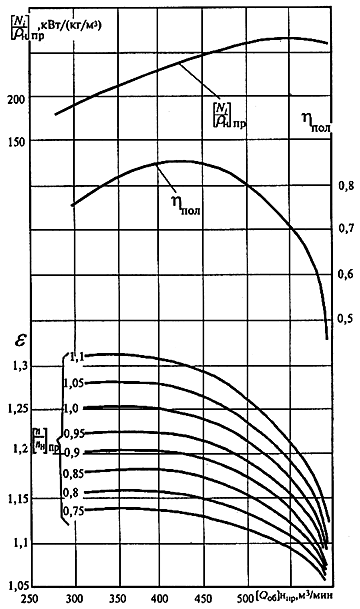

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Общая характеристика Полянского ЛПУ МГ, КС-17 Полянское линейное производственное управление магистральных газопроводов входит в состав предприятия ,,Баштрансгаз’’ в качестве структурного подразделения . Предметом деятельности ЛПУ МГ является транспортировка и поставка газа . В состав ЛПУ МГ входят действующие на началах внутреннего хозяйственного расчета следующие производственные службы : -Газокомпрессорная служба (ГКС) ; -Линейно-эксплуатационная служба (ЛЭС) ; -Служба контрольно-измерительных приборов и автоматики (КИПиА) ; -Автотранспортное хозяйство (АТХ) ; -Служба тепловодоснабжения , служба связи , ремонтно- строительные участки и др . Основные производственные задачи ЛПУ МГ : -Выполнение установленных предприятием планов транспортировки и поставки природного газа , а так же расхода его на собственные нужды . -Обеспечение контроля за ходом строительства и ввода объектов производственного назначения в пределах границ , определенных ЛПУ МГ финансируемых как предприятием , так и через него . Полянское ЛПУ МГ обслуживает 145 километров трассы от границы Алмазного ЛПУ МГ до границы Москово ЛПУ МГ. Компрессование газа проходит по трём магистралям : Уренгой-Петровск Уренгой-Новопсковск Ямбург-Поволжье 1.1.1 Назначение компрессорной станции При движении газа по газопроводу часть его энергии расходуется на преодоление сил трения. В результате скорость газа в трубопроводе уменьшается, происходит падение давления по его длине и это вызывает снижение пропускной способности газопровода. Для восстановления прежних параметров газа необходимо периодически, через определенные расстояния сообщать соответствующее количество энергии транспортируемому газу. Этот процесс подвода энергии выполняется в специальных сооружениях газопровода – компрессорных станциях. Компрессорная станция – составная часть магистрального газопровода, предназначенная для обеспечения его расчетной пропускной способности за счет повышения давления газа на выходе КС с помощью различных типов ГПА [3]. Газоперекачивающие агрегаты посредством системы трубопроводов, запорной арматуры различных диаметров и другого специального оборудования составляют так называемую технологическую схему цеха. На КС осуществляются следующие основные технологические процессы: очистка транспортируемого газа от механических и жидких примесей, сжатие газа в центробежных нагнетателях или поршневых машинах, охлаждение газа после сжатия в специальных охладительных устройствах, измерение и контроль технологических параметров, управление режимом работы газопровода путем изменения количества работающих ГПА и режимного состояния самих ГПА [3]. Требования к технологическому газу (ГОСТ 23194-87): Содержание механических примесей не должно превышать 5 мг/м Содержание влаги, допускается кратковременное наличие жидкой фракции ; Температура газа на выходе АВО (зимой и летом) не должна превышать 40 С°. Требования к пусковому и топливному газу (ГОСТ 23194-87): Тонкость фильтрации 16мкм; Содержание механических примесей не более 2 мг/кг, а доля частиц более 10мкм не более 0.3 мг/кг; Максимальная влажность- состояние насыщения; Температура топливного и пускового газа: 20-60 С°. В состав КС входят следующие основные устройства и сооружения: узел подключения КС к магистральному газопроводу с запорной арматурой и установкой для запуска и приема очистного поршня; технологические газовые коммуникации с запорной арматурой; установка очистки технологического газа; газоперекачивающие агрегаты, составляющие компрессорный цех; установка охлаждения газа после компримирования; системы топливного, пускового, импульсного газа и газа собственных нужд; система электроснабжения и электрические устройства различного назначения; система автоматического управления; система связи; система хранения, подготовки и раздачи ГСМ; система производственно - хозяйственного и пожарного водоснабжения и канализации; склад для хранения материалов, реагентов и оборудования; ремонтно-эксплуатационные и служебно-эксплуатационные помещения. Основной объект КС - компрессорный цех, оснащенный газоперекачивающими агрегатами и рядом вспомогательных систем (агрегатных и общецеховых). Эти системы обеспечивают эксплуатацию ГПА (газоперекачивающий агрегат) и другого оборудования КС, а также нормальные условия работы обслуживающего персонала. В составе КС может быть один или несколько компрессорных цехов, которые обозначаются соответствующими порядковыми номерами. Газопровод имеет ответвления (шлейфы), по которым газ поступает в компрессорные цеха станции. После очистительных устройств он попадает в газоперекачивающие агрегаты, где осуществляется процесс сжатия, после чего пропускается через газоохладители и возвращается в газопровод для дальнейшей транспортировки. Когда компрессорная станция не работает, газ пропускается только по газопроводу. Максимальное давление газа на входе в КС составляет от 50 кгс/см2, а на выходе до 76 кгс/см2, но в зависимости от потребления давление меняется. В зависимости от мощности и числа газоперекачивающих агрегатов, компрессорная станция способна перекачивать от 30 до 230 млн. м3 газа в сутки. Основные производственные задачи КС заключаются в обеспечении надежной, экономичной и бесперебойной работы турбокомпрессорного, теплоэлектросилового, технологического и вспомогательного оборудования в заданном технологическом режиме. Режим работы компрессорной станции круглосуточный и круглогодичный, поэтому оборудование и системы компрессорной станции обслуживаются сменным персоналом. Компрессорные станции входят в состав линейно-производственных управлений магистральных газопроводов (ЛПУ мг). Основные службы ЛПУ мг: газокомпрессорная служба (ГКС), в состав которой входит компрессорная станция; линейная эксплуатационная служба (ЛЭС), занимающаяся эксплуатацией линейной части газопровода; диспетчерская служба; служба связи и телемеханики; служба энерговодоснабжения; служба КИП и А; аварийно восстановительный поезд (АВП); автотранспортное хозяйство. 1.2 Технологическая схема КЦ-3Технологическая схема КЦ-3 представлена на рисунке 1.1. Газ из магистрального газопровода Dу=1400 мм через кран 19 поступает на узел подключения компрессорного цеха и через кран 7, 7а попадает на всасывающий коллектор Dу=1000 мм блока очистки газа от механических примесей, который состоит из шести циклонных пылеуловителей П (1-6) (ПУ). ПУ обвязаны системой трубопроводов Dу=500мм. После очистки от механических примесей и жидкости, газ поступает в нагнетательный коллектор Dу=1000мм, где поток газа разделяется на две части. Часть технологического газа идет, через сепаратор высокого давления СВД (1-2) и сепаратор низкого давления СНД (1-2) на установку подготовки топливного и пускового газа (БТПГ), где производится его редуцирования и очистка. Другая основная часть газа поступает во всасывающий коллектор газоперекачивающих агрегатов (ГПА) Dу=1000мм (технологический газ). Из всасывающего коллектора технологический газ через кран 1 попадает во всасывающую линию ГПА, компримирование газа до расчетного давления производится в два этапа, за счёт последовательной работы двух агрегатов. После компримирования газ, через кран 2 поступает в нагнетательный коллектор ГПА Dу=1000мм, откуда затем поступает на всасывающий коллектор аппаратов воздушного охлаждения (АВО (1-12)). Из всасывающего коллектора АВО, газ поступает на трубные решётки АВО, где подвергается охлаждению до заданной температуры. Далее газ через нагнетательный коллектор АВО и кран и 8 выводится на узел подключения, откуда через кран 21 выходит в магистральный газопровод Dу=1400мм. При запуске ГПА производится продувка пускового контура обвязки ГПА с помощью байпасного крана 4 и свечи 5. После того как из контура будет вытеснен воздух, начинается заполнение полости нагнетателя и пускового контура. В обвязке пускового контура ГПА имеется также узел шестых кранов, выполняющий следующие функции: обеспечивает загрузку ГПА в трассу, после их запуска; осуществляет антипомпажное регулирование для защиты ЦБН от помпажа при различных технологических режимах работы цеха. При заполнении пускового контура происходит вывод ГПА на начальный режим работы. При достижении ГПА заданных параметров газ выводится на большой контур, проходя при этом через краны 1 и 2, блок АВО, кран 36, блок пылеуловителей, всасывающий коллектор ГПА. После достижения давления газа в большом контуре равного давлению в магистрали, открывают кран и 8, перекрывается кран 20. Станция начинает работать на магистраль, с последующим увеличением давления до заданного. Возможно также прохождение газа мимо КЦ без компримирования. При этом краны 7 и 8 закрыты, а краны 19, 20, 21 – открыты. Для очистки и диагностики магистрального газопровода в КЦ на узле подключения установлены камеры приема и запуска диагностических, очистных, диагностических поршней (КПП и КЗП). КПП и КЗП оборудованы системой байпасов Dу=1000мм, которая служит для запуска или приема поршней. 1.3 Устройство компрессорного цехаКомпрессорный цех представляет собой совокупность общецеховых систем, которые обеспечивают эксплуатацию газоперекачивающих агрегатов, всего общецехового оборудования, а также нормальные условия работы обслуживающего персонала. На каждую систему компрессорного цеха должен заполнятся эксплуатационный формуляр. Эксплуатационный формуляр- это документ, который включает: - исполнительную схему системы; - акт о приемке системы в эксплуатацию; - паспорт на оборудование; - журнал особых замечаний по эксплуатации, отказам и авариям; - журнал учета обслуживания и ремонтов оборудования систем. Все системы компрессорного цеха в установленные сроки проходят гидравлические и другие необходимые испытания, а также осмотры и проверки. Арматура и трубопроводы систем окрашены в соответствии с требованиями, заземлены, защищены от механических повреждений, вибрации и коррозии. Компрессорный цех включает в себя следующее основное оборудование и системы: газоперекачивающий агрегат; систему оборотного водоснабжения и охлаждения масла; систему маслоснабжения; систему технологического газа; систему топливного и пускового газа; систему импульсного газа; систему пожаробезопасности; систему вентиляции и отопления; комплекс средств контроля и автоматики; систему электроснабжения; систему промышленной канализации; грузоподъемные механизмы. 1.3.1 Газоперекачивающий агрегат ГПА-10-011.3.1.1 Газотурбинный двигатель ДР59Л Общие сведения Газоперекачивающий агрегат ГПА-10-01 состоит из газотурбинного двигателя, нагнетателя, блока агрегатов и газоотвода. Устройство и работа двигателя Двигатель состоит из следующих основных частей: компрессора низкого давления (КНД), компрессора высокого давления (КВД), камеры сгорания (КС), турбины высокого давления (ТВД), турбины низкого давления (ТНД), силовой турбины (СТ) и выносной коробки приводов [1]. Компрессоры низкого и высокого давления приводятся во вращение соответственно турбинами низкого и высокого давления. Компрессоры и приводящие их во вращение турбины образуют два кинематически между собой не связанных каскада- каскад низкого давления и каскад высокого давления, которые вращаются с различными частотами вращения на каждом из режимов работы двигателя [1]. Силовая турбина через рессору приводит во вращение нагнетатель и кинематически не связана с каскадами низкого и высокого давления [1]. Принцип работы двигателя заключается в следующем. Воздух через входное устройство засасывается семиступенчатым компрессором низкого давления, сжимается в нём и, проходя через переходник поступает в девятиступенчатый компрессор высокого давления, где происходит окончательное сжатие воздуха [1]. Из компрессора высокого давления сжатый воздух поступает в задний корпус, где в кольцевом диффузоре происходит снижение скорости потока воздуха, подводимого в камеру сгорания [1]. В камере сгорания сжигается природный газ, подаваемый через форсунки [1]. Часть воздуха участвует в сгорании природного газа, а остальная часть охлаждает жаровые трубы камеры сгорания и, смешиваясь с продуктами горения, образует газ требуемой температуры, энергия которого используется в турбинах двигателя [1]. Из камеры сгорания газ поступает в последовательно расположенные турбины высокого и низкого давления и силовую турбину. В турбинах происходит преобразование тепловой энергии горячих газов в механическую. Мощность, развиваемая турбинами высокого и низкого давления, используется для привода соответственно компрессоров высокого и низкого давления. Мощность, развиваемая силовой турбиной, используется для привода нагнетателя. Выносная коробка приводов приводится во вращение рессорой, соединённой с ротором КНД. Компрессор низкого давления Компрессор низкого давления семиступенчатый предназначен для сжатия атмосферного воздуха и подачи его через переходник в компрессор высокого давления [1]. Компрессор низкого давления состоит из входного устройства, переднего корпуса, корпуса КНД, ротора КНД, установленного на передней и задней опорах. Входное устройство предназначено для плавного подвода атмосферного воздуха в компрессор и состоит из наружного и внутреннего обтекателей. Кольцевой канал между ними служит началом проточной части двигателя [1]. Передней корпус компрессора предназначен для размещения входного направляющего аппарата, служащего для подачи воздуха под необходимым углом на первую ступень рабочих лопаток ротора КНД. Ротор компрессора низкого давления барабанно-дисковой конструкции состоит из семи дисков с лопатками, двух цапф- передней и задней, лабиринтов и труб [1]. Компрессор высокого давления Компрессор высокого давления служит для окончательного сжатия воздуха, поступающего из компрессора низкого давления через переходник и подачи его в камеру сгорания [1]. Компрессор высокого давления состоит из: переходника, корпуса КВД со спрямляющими аппаратами, ротора КВД, установленного на передней и задней опорах и заднего корпуса. Переходник расположен между компрессором низкого и компрессором высокого давления. Корпус КВД является силовым. Корпус и закреплённые в нём спрямляющие аппараты по своей конструкции аналогичны корпусу и спрямляющим аппаратам КНД, за исключением того, что КНД- семиступенчатый, КВД- девятиступенчатый [1]. Ротором компрессора высокого давления барабанно-дисковой конструкции и состоит из девяти дисков с лопатками, передней и задней цапф и трубы [1]. Конструкция дисков, их соединений между собой и с цапфами такое же, как и на роторе КНД. Для увеличения жесткости передняя и задняя цапфы заполнены. Задний корпус представляет собой кольцевой диффузор камеры сгорания, в котором происходит снижение скорости потока воздуха перед входом в жаровые трубы и служит для размещения задней опоры ротора КВД, спрямляющего аппарата на выходе из КВД [1]. Камера сгорания Камера сгорани предназначена для передачи тепла рабочему телу- воздуху, поступающему из компрессора, за счёт непрерывного сжигания в нём топлива- природного газа [1]. Камерна сгорания состоит из: кожуха камеры сгорания, десяти жаровых труб, кожуха вала турбины, десяти топливных форсунок, диффузора камеры сгорания, газового коллектора, десяти труб подвода газа, двух воспламенителей [1]. Топливо- природный газ подводится в камеру сгорания по кольцевому коллектору, расположенному вокруг корпуса КВД [1]. Проточная часть камеры сгорания выполнена следующим образом: спрямляющий аппарат на входе из КВД плавно переходит в диффузор камеры сгорания, в котором происходит торможение потока воздуха и раздача его по кольцевому каналу камеры сгорания. Распределение воздуха по длине камеры сгорания производится отверстиями в жаровых трубах [1]. Топливо в головную часть жаровых труб подаётся с помощью десяти форсунок. Воспламенитель выполнен в виде небольшой камеры сгорания, которая даёт первоначальный факел, разжигающий топливо в основной камере сгорания [1]. В центральной части корпуса воспламенителя расположена пусковая форсунка, через которую природный газ во время запуска подаётся в полость воспламенителя. Перед пусковой форсункой расположен сетчатый фильтр, очищающий природный газ от механических примесей [1]. На корпусе воспламенителя есть штуцер для запальной свечи, работающей от агрегата зажигания. Рабочая форсунка одноканальная, состоит из корпуса и колпачка. На колпачке по окружности выполнены два ряда отверстий, предназначеных для равномерной раздачи газа [1]. Турбина высокого давленияТурбина высокого давления- осевая, реактивная, двухступенчатая. Каждая ступень турбины образуется рядом сопловых лопаток, закреплённых в неподвижном корпусе соплового аппарата и следующим за ним рядом рабочих лопаток, закреплённых на диске ротора [1]. Турбина высокого давления состоит из соплового аппарата первой ступени, соплового аппарата второй ступени, ротора ТВД и опорного венца. Сопловой аппарат первой ступени состоит из силового, наружного и внутреннего корпусов, сопловых лопаток, наружных и внутренних башмачков, экрана и спиц [1]. Сопловой аппарат второй ступени состоит из корпуса, пакетов лопаток и вставок, диафрагмы и уплотнительных секторов [1]. Ротор турбины высокого давления состоит из полого вала, двух облачённых дисков, лабиринта, лабиринтной втулки и восьми секторов с лабиринтными гребешками [1]. Турбина низкого давленияТурбина низкого давления- осевая, реактивная, двухступенчатая состоит из соплового аппарата третей ступени, соплового аппарата четвёртой ступени, ротора ТНД и опорного венца ТНД [1]. Передним концом вал ротора ТНД внутренними шлицами соединён с внутренним валом КНД и передаёт крутящий момент от ротора турбины на ротор компрессора [1]. Сопловой аппарат третей ступени состоит из корпуса, пакетов лопаток, вставок и уплотнительного кольца [1]. Сопловой аппарат четвёртой ступени по конструкции аналогичен сопловому аппарату второй ступени [1]. Ротор турбины низкого давления состоит из вала ТНД, диска турбины третей ступени, диска турбины четвёртой ступени, лабиринтов, лабиринтных втулок и секторов [1]. Силовая турбинаСиловая турбина приводит во вращение нагнетатель. Силовая турбина- осевая, реактивная, двухступенчатая состоит из опорного венца ТНД, соплового аппарата пятой ступени, соплового аппарата шестой ступени, опорного венца силовой турбины и ротора силовой турбины [1]. Сопловой аппарат пятой ступени состоит из корпуса, пакета лопаток, уплотнительного кольца. Пакет лопаток вставлен в пазы корпуса наружного и закреплён винтами [1]. Сопловой аппарат шестой ступени состоит из корпуса, пакетов лопаток, диафрагмы и уплотнительных секторов. Пекеты лопаток к корпусу крепятся болтами [1]. Ротор турбины силовой предназначен для превращения тепловой энергии в механическую работу, передаваемую через рессору на нагнетатель [1]. Ротор состоит из диска пятой ступени, диска шестой ступени, рабочих лопаток турбины пятой и шестой ступени, вала и эластичной муфты [1]. 1.3.1.2. Центробежный компрессор тип 370-18-1 Сжатие газа от 51,7 абс. бар (5170 абс.кПа) до 74,5 абс. бар (7450 абс. кПа) выполняется двумя ступеньми сжатия с использованием двух центробежных компрессоров типа 370-18-1 с последовательным включением [1]. Нагнетателями природных газов принято называть лопаточные компрессорные машины с соотношением давления сжатия свыше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе его сжатия [1].  Рисунок 1.2- Неполнонапорный одноступенчатый нагнетатель 370-18-1 агрегата ГТК-10 производства НЗЛ: 1 - корпус; 2 - крышка; 3 - лопаточный диффузор; 4 - рабочее колесо; 5 - гильза; 6 - зубчатая муфта; 7 - клиновые прокладки; 8 - анкерные болты Каждый тип нагнетателя характеризуется своей характеристикой, которая строится при его натурных испытаниях. Под характеристикой нагнетателей принято понимать зависимость степени сжатия  Рисунок 1.3- Приведенные характеристики нагнетателя 370-18-1 при Таблица 1.1-Технические данные нагнетателя типа 370-18-1

1.4 Вспомогательные системы КЦ1.4.1 Блок топливного и пускового газа БТПГ 6/75Назначение Блок топливного и пускового газа БТПГ предназначен для снижения высокого давления газа до заданного рабочего давления запуска и питания газотурбинного двигателя, а также для поддержания рабочего давления с определенной точностью при измерении расхода и давления газа на входе БТПГ. Блок БТПГ предназначен для эксплуатации в условиях умеренного и холодного климата при температуре окружающего воздуха от –55 до +500С. Таблица 1.2 - Технические данные БТПГ

Блок БТПГ состоит из следующих основных частей: подогреватель газа; блок редуцирования; два датчика замера расхода газа. Блок БТПГ работает следующим образом Газ высокого давления (3,5 … 7,5 МПа) проходит через расходомерную диафрагму, соединенную трубками с блоком датчиков замера расхода газа, в котором установлен сильфонный дифманометр ДСС-734, производящий замер расхода газа, поступающего на вход БТПГ. Температуру газа на входе замеряют термосопротивлением ТСМ-50711. После диафрагмы газ распределяется на два потока: часть газа поступает в подогреватель, откуда подогретый газ поступает на вход линии топливного газа блока редуцирования, а часть газа поступает непосредственно на вход линии пускового газа блока редуцирования. Узел редуцирования топливного газа состоит из двух редуцирующих ниток: верхней и нижней. Редуцирующие нитки равноценны как по составляющему их оборудованию, так и по пропускной способности. Перед редуцированием газ очищается от механических примесей в фильтрах. Фильтрующим элементом является металлическая сетка. Между фильтрами и регуляторами давления газа установлены компенсаторы для облегчения разборки при проведении ремонтных или профилактических работ на регуляторах. Очищенный газ высокого давления поступает на вход регуляторов давления газа РДУ 80-01, в которых высокое давление газа РВХ=3,5 … 7,5 МПа снижается до РВЫХ=2,5 МПа. Регуляторы давления (РД) на каждой редуцирующей нитке настроены на одно и тоже выходное давление. После блока редуцирования топливный газ проходит через расходомерную диафрагму, связанную трубками с блоком датчиков замера расхода газа. Узел редуцирования пускового газа состоит из двух ниток: верхней и нижней. На входе нижней нитки установлен кран с пневмоприводом, управление которым осуществляется с помощью блока БУЭП 35 вручную по месту или дистанционно. Перед редуцированием газ очищается от механических примесей в фильтре, откуда газ поступает на вход регулятора давления РДУ 80-01 32, где высокое давление газа РВХ=3,5 … 7,5 МПа снижается до РВЫХ=2,5 МПа. На входе верхней редуцирующей нитки установлен кран с ручным приводом и регулятор давления РДУ 80-01 31. На обеих нитках перед РД установлены компенсаторы для облегчения разборки при проведении ревизии и ремонтных работ. Защита линий пускового и топливного газа от повышения давления осуществляется предохранительными клапанами. Контроль за режимом работы основных узлов осуществляется с помощью датчиков, расположенных в блоках электроконтактных манометров, манометрических термометров и термометров сопротивления. Меры безопасности при эксплуатации БТПГ Все работы по эксплуатации и обслуживанию БТПГ должны производиться в строгом соответствии с правилами и инструкциями, определяющими основные положения по эксплуатации газового хозяйства магистральных газопроводов. К техническому обслуживанию блока БТПГ допускаются лица, прошедшие обучение по специальной программе и прошедшие инструктаж по технике безопасности. Через каждый год обслуживающий персонал должен проходить повторное обучение и проверку знаний. При ремонтных работах блока БТПГ газ из коммуникаций на участке работ необходимо стравить. Двери во время работы держать открытыми. Адсорберы Осушители с твердыми адсорбентами (адсорберы) предназначены для осушки небольшого количества газа, подаваемого для управления кранами с пневмоприводом. Импульсный газ поступает в них после вымораживателя и они выполняют роль второй ступени осушки и очистки импульсного газа. Назначение установки – предотвратить (особенно в зимний период эксплуатации) образование кристаллогидратных пробок в импульсных трубопроводах, в узлах управления и пневмоприводах кранов. Конструкция и принцип работы адсорбера Адсорбер представляет собой цилиндрический сосуд со сферическими днищами, изготовленный из листовой стали марки 16ГС [2]. На адсорбере имеются патрубки для входа и выхода газа, штуцер для установки манометра, люки для загрузки и выгрузки адсорбера, а также патрубок для удаления отстоя из нижней секции в дренажную систему [2]. Внутри адсорбера в перегородку нижним конусным концом вварена перфорированная труба, диаметром 219 мм, обтянутая металлической сеткой, которая оканчивается патрубком для выхода газа [2]. Кроме того между перегородками установлен сетчатый чехол (патрон), диаметром 600 мм и высотой 1500 мм, представляющий собой шестигранный каркас, сваренный из стальных уголков и обтянутый металлической сеткой, в который и заключен адсорбент [2]. Перегородка в центре имеет окно. Через люк Dу=150 мм и окно производится засыпка в сетчатый чехол. В нижней части адсорбера имеется люк Dу=250 мм для выгрузки адсорбера. Количество адсорбента, засыпаемого в адсорбер, составляет 200 … 250 кг [2]. Частично осушенный в вымораживателе газ поступает через входной патрубок, расположенный в верхней части адсорбера, проходит через адсорбент, находящийся в сетчатом патроне, который поглощает влагу, содержащуюся в газе. Осушенный газ через сетку и окна, имеющиеся на трубе, выходит из адсорбера через выходной патрубок и поступает в коллектор импульсного газа компрессорной станции. Скорость газа в среднем сечении адсорбера обычно составляет около 6…5 м/с [2]. На компрессорной станции для осушки импульсного газа в качестве адсорбента широко применяется гранулированный мелкопористый силикагель марки КСМ, ГОСТ 3956-54, способный принизить точку росы газа на 50…600С и в зависимости от относительной влажности газа поглотить водяных паров при температуре 200С от 9 до 35% от собственного веса [2]. Система маслоснабжения газотурбинной установки ГТК-10 «ВОЛНА» Система предназначена для масел двух видов: -масло для судовых газовых турбин по ГОСТ 10289-79, используемое в системе судовых двигателей (в дальнейшем именуется «судовое масло»); -масло ТП-22 по ГОСТ9972-74, используемое в системе смазки и уплотнения нагнетателя (в дальнейшем именуется « турбинное масло» ) Емкости склада масел должны быть герметичны, не допускать попадания в масло механических примесей и влаги. Запрещается подключение к масляной системе адсорберов с применением в качестве сорбента силикагеля, так как силикагель поглощает из масла антикоррозийные присадки. Порядок хранения и выбраковочные нормы судового и турбинного масла устанавливаются инструкцией утвержденной главным инженером объединения. Приемка маслосистем в эксплуатацию допускается только после их очистки и прокачки с соблюдением требований соответствующих инструкций. Указание мер безопасности Помещения участка регенерации масел, насосных масел, должны содержаться в чистоте. Не допускается наличие утечек масла. Пролитое масло должно немедленно убираться. Использованный обтирочный материал выносить в специально отведенные места. Запрещается: - использовать маслопроводы и оборудование маслосистемы в качестве заземлений электросварочных агрегатов и свариваемых конструкций; - применять открытый огонь для отогревания замерзших маслопроводов и арматуры; - производить ремонт и замену узлов на системе, находящейся под давлением. Все электроустановки участка регенерации и насосных масел должны быть заземлены в соответствии с ПУЭ. В связи с тем что смазочные масла, особенно на основе сернистой нефти вызывают раздражение и заболевание кожи необходимо следить за чистотой спецодежды, мыть руки теплой водой с мылом. При проведении ремонтных работ на оборудовании (центрифуги, насосы и так далее) необходимо обесточить электродвигатели и вывесить плакат:- «Не включать! Работают люди». Описание системы маслоснабжения Система маслоснабжения включает в себя: - насосную судового масла; - насосную турбинного масла; - блок регенерации масла; - резервуары для хранения масел; - расходные емкости; - трубопроводы и запорную арматуру. Насосная судового и турбинного масла имеют одинаковое устройство. Насосная масел включает в себя: - агрегат насосный Ш8-25-5,8/2 5Б-7 - количество агрегатов на блок, штук 3; - производительность каждого агрегата м куб./час. 5,8; - давление, Мпа ( кгс/см кв) 0,25 ( 25); - тип электродвигателя 4АХ90-4; - маслоочистительная установка, штук 2; - блок расходных емкостей (общая вместимость – 6 м3) 2. Для хранения масел используются стандартные блоки резервуаров выполненные по ТП 704-1-118 (для темных нефтепродуктов). Каждый блок состоит из двух резервуаров объемом по 25 м.куб.. Всего блоков – 4. Подача чистых масел в маслобаки турбины и нагнетателя осуществляется через общестанционные коллекторы с использованием насосных. Откачка отработанных масел производится с помощью стационарных насосов типа ШВ-25-5,8/25, установленных укрытиях агрегатов. Эксплуатация системы Перекачка масел со склада ГСМ в маслобаки ГПА и обратно осуществляется в дневное время машинистом по регенерации масел, совместно с машинистом технологических компрессоров, с разрешения начальника цеха. Все отработанные масла подлежат сбору, регенерации и дальнейшему использованию Все работы цикла регенерации ведутся под контролем персонала химической лаборатории. Результаты анализов записываются в специальный журнал. До приема свежего масла, предназначенные для его хранения емкости должны быть обследованы, очищены, помыты и насухо вытерты. Готовность емкостей оформляется актом. Тщательной очистке и пропариванию должны подвергаться емкости для доставки масел от поставщика, на склад. Поступившее на склад от поставщика масло должно иметь сертификат качества, удостоверяющий соответствие данной партии техническим условиям и ГОСТ содержащий данные химического анализа. Полный анализ масел должен производится: -при поступлении в цех каждой новой партии масла; - перед заливкой и добавкой масла в маслобаки ГПА; - один раз в месяц в емкостях склада. Периодичность проведения анализов масла в маслобаках агрегатов определяется требованиями инструкции по эксплуатации ГПА- 10 «ВОЛНА». Отбор производится из нижних точек емкостей. В случае, если при очередном полном анализе заметно ухудшение показателей качества масла до величин близких к предельно допустимым, внеочередные анализы проводятся в сроки, определенные лабораторией, но не реже чем через десять дней. Результаты периодических полных анализов масла заносятся в специальный журнал и доводятся до сведения эксплуатационного персонала, который обязан выполнять требования и рекомендации по поддержанию качественных показателей масла. При визуальном контроле следует обращать внимание на изменение цвета эксплуатационного масла по отношению к свежему. Потемнение масла свидетельствует о его старении и коксовании. Учет расхода масел ведется эксплуатационным персоналом по показаниям мерных линеек, установленных на маслобаках ГПА. Список используемой литературы Техническая документация ГПА-10-01 (в 3-х томах). Электронный справочник работника газовой промышленности. (#G0авторы: М.М. Волков, А.Л. Михеев, К.А. Конев, рецензент канд. техн. наук А.Д. Седых, Москва 1984- 389 с. ) Эксплуатация компрессорных станций магистральных газопроводов. (авторы #G0Н.В. Дашунин, А.Н. Клименко, Москва 1997- 213 с. ). #P 3 0 1 1 1200003619 0000#G0 |