геофизические исследования. Курсовая 2.0. Инклинометрия измерение искривления ствола скважины и положения его в пространстве

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

|

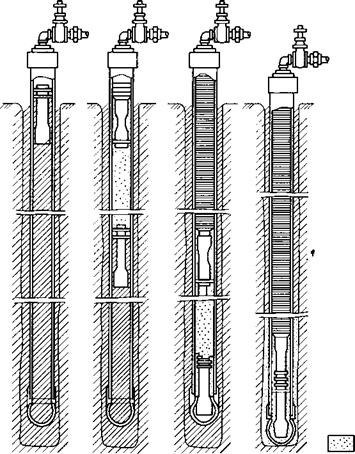

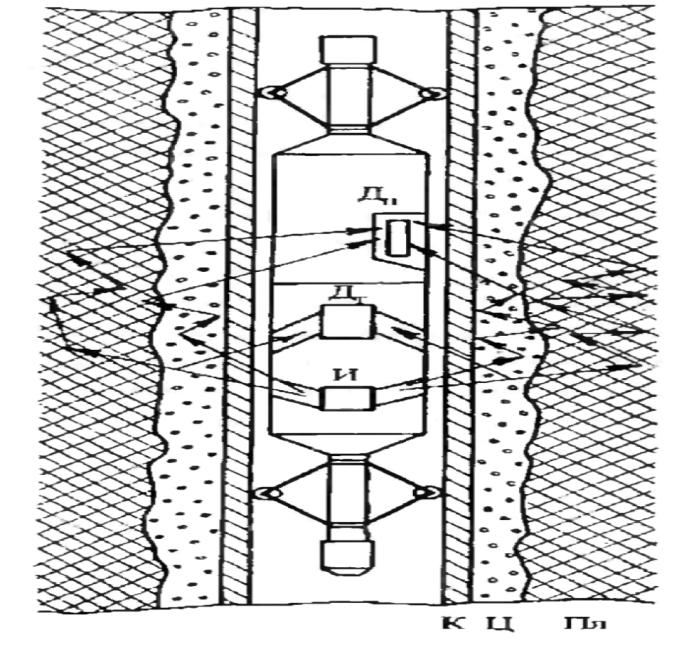

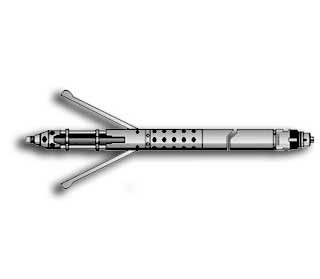

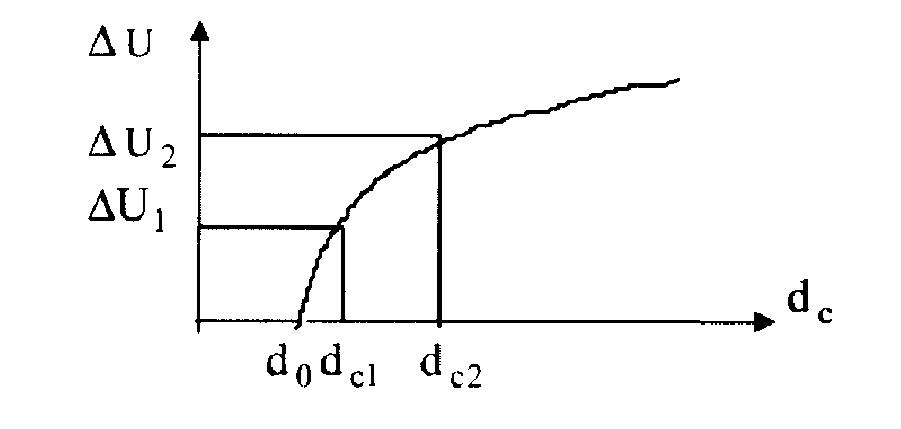

ВВЕДЕНИЕ Эксплуатационная надежность и экологическая безопасность скважины как сложного инженерного сооружения во многом определяется техническим состоянием обсадных колонн, являющихся основным элементом крепи. Повреждения обсадных колонн являются причинами различных осложнений, предопределяют межколонные проявления и межпластовые перетоки, загрязнение недр, источников водоснабжения и окружающей среды, а при определенных условиях могут приводить к открытым фонтанам, грифонам и другим аварийным ситуациям. Скрытые дефекты труб часто образуются и в процессе проведения погрузочно-разгрузочных операций и транспортировки их на буровую. Последнее обуславливает необходимость проведения в ответственных случаях дефектоскопии обсадных труб до и после их спуска в скважину. При эксплуатации скважин повреждения обсадных колонн могут происходить из-за механических напряжений, образующихся в разных частях обсадных труб при воздействии внутреннего давления при опрессовках, нагнетании в пласт жидкости и гидравлическом разрыве пласта из-за изменения теплового режима скважин, снижения пластового давления, разрушения призабойной зоны (при выносе песка и истощения пластов), усталостных явлений в материале труб и т.п. В настоящее время геофизические методы контроля технического состояния скважин составляют значительную и важную часть исследований, проводимых в бурящихся скважинах и скважинах действующего фонда. В процессе бурения скважин с целью контроля технического состояния выполняют следующие виды геофизических исследований и работ в скважинах (ГИРС): – инклинометрия – измерение искривления ствола скважины и положения его в пространстве; – кавернометрия и профилеметрия – определение диаметра и изучение профиля скважины; – термометрия – для измерения температуры по стволу скважины, определения зон поглощения. При изучении технического состояния обсаженных скважин выполняются следующие виды работ: – контроль за качеством цементирования обсадных колонн и изучения текущего состояния обсадных колонн; – геофизические исследования в эксплуатационных и нагнетательных скважинах с целью выявления зон затрубной циркуляции, определения профиля притока эксплуатационной скважины, профиля приемистости нагнетательной скважины. Также с целью контроля технического состояния скважины выполняются такие виды работ, как: – установление местоположения искусственного забоя, уровня воды и нефти в стволе скважины, установка цементных мостов, разобщающих пакеров, исследование зон гидроразрыва пласта, определение местоположения металлических объектов и т. д. Результаты изучения технического состояния скважины, получаемые геофизическими методами, имеют высокую важность для успешного строительства скважины, контроля за разработкой месторождения, проведения ремонтных работ и способствуют повышению эффективности интерпретации данных ГИС. Цель данной курсовой работы: изучение методов контроля технического состояния скважин. Для достижения этой цели необходимо решить следующие задачи: изучить общие сведения о скважинах и конструкции скважин.; рассмотреть основы цементации затрубного пространства скважин; изучить геофизические методы, используемые для контроля технического состояния скважин. При написании данной курсовой работы были задействованы и проанализированы литературные источники, использовались интернет–ресурсы, а также проведено обобщение полученной информации. СОДЕРЖАНИЕ 1 Конструкция скважин и задачи контроля технического состояния Скважина (нефтяная, газовая, водяная и т.д.) представляет собой сооружение, преимущественно круглого сечения, образуемое путём бурения и крепления и характеризуемая относительно малым размерам площади поперечного сечения по сравнению с размером площади боковой поверхности и заранее заданным положением пространстве. Способы бурения по характеру воздействия на горные породы подразделяется на механические, термические, физико–химические, электроискровые и другие. Широко применяются только способы связанные с механическим воздействиям на горные породы, остальные не вышли из стадии экспериментальные разработки. При бурение нефтяных и газовых скважин в России применяется исключительно вращательный способ бурения. При этом способе бурения скважины бурятся непрерывно вращающимся долотом. Разбуренные частицы породы в процессе бурения выносятся на поверхность непрерывно циркулирующей струёй бурового раствора или нагнетаемым в скважину воздухом или газом. Одной из важнейших задач при строительстве скважин является спуск обсадных колонн и её цементирование. Обеспечение качественного цементирование обсадных колонн является одной из важнейших проблем и необходим для надёжного разобщения пластов и изоляции продуктивных горизонтов от остальной части разреза. От качества проведения данной технологической операции зависит последующая производительность скважины и экологическая безопасность в процессе эксплуатации нефтегазового месторождения. Крепление скважин заключается в спуске в скважину обсадных колонн и их цементировании с целью укрепления стенок скважин, сложенных недостаточно устойчивыми горными породами, и разобщения нефтегазоносных и водоносных пластов друг от друга, а также для изоляции от остальной части разреза. Разобщение пластов, т.е. изоляция затрубного пространства, достигается путём закачки цементного раствора и формирования в затрубном пространстве прочного цементного камня, имеющего плотный контакт с обсадной колонной и горными породными. В конструкции скважин различают следующие типы обсадных колонн: направление, кондуктор, промежуточная колонна и эксплуатационная колонна. Типовая конструкция скважины приведена на рисунке 1.  Рисунок 1 – Конструкция скважины Обсадная колонна. Предназначена для крепления буровых скважин, а также изоляции продуктивных горизонтов при эксплуатации; составляется из обсадных труб путем последовательного их свинчивания (иногда сваривания). Обсадные трубы, применяемые при бурении нефтяных и газовых скважин, изготовляются в основном из стали с двумя нарезанными концами и навинченной муфтой на одном конце (иногда безмуфтовые с раструбным концом). Резьба труб выполняется конической, треугольной или специального трапецеидального профиля. Для создания герметичности при высоких давлениях нефти и газа (более 30 МПа) применяются соединения с уплотнительными элементами. Применяются обсадные колонны трех видов: – кондукторы и направления; – промежуточные (технические) колонны; – эксплуатационные колонны. Обсадные колонны (рисунок 2) подвергаются воздействию наружного давления жидкости, газа в пластах, горных породах, влияние которых особенно сказывается в глинистых и соляных отложениях; воздействию внутреннего давления нефти, газа, а также бурового раствора, собственной массы и усилия натяжения колонн, обусловленного влиянием температуры и давления.  Рисунок 2 – Спуск и цементирование обсадной колонны Длины, диаметры и число обсадных колонн определяются геологическими условиями бурения (градиентом давления гидравлического разрыва пласта, пластовыми давлениями, устойчивостью разбуриваемых пород и др.), уровнем техники и технологии строительства скважин, условиями предупреждения и ликвидации возможных осложнений и аварий и др. Диаметр эксплуатационных колонн и глубина скважины являются основными параметрами для определения диаметра промежуточных колонн. При выборе конструкций колонн учитывается экономичность сооружения с учетом длительности эксплуатации. 1.2 Кондуктор Кондуктор – колонна обсадных труб (рисунок 3), спускаемая в скважину после направления, и служащая для установки противовыбросового оборудования, подвески последующих обсадных колонн. Глубина спуска кондуктора определяется из условия перекрытия верхних неустойчивых отложений, изоляции водоносных горизонтов, зон ММП с обязательным размещением башмака в плотных глинистых породах.  Рисунок 3 – Кондукторная колонна Глубина спуска кондуктора определяется требованиями крепления скважин верхних неустойчивых отложений, перекрытия верхних пресноводных горизонтов от загрязнения и по конкретной площади решением технического совета объединения. Кондуктор в зависимости от геологических условий устанавливается на глубину в среднем до 100 м, а максимальная глубина до 600 м. Диаметр кондуктора, как правило, колеблется в диапазоне 177‒508 мм. Он опрессовывается, как и цементное кольцо 1.3 Направление Направление – первая колонна обсадных труб с наибольшим диаметром, служащая для предотвращения размыва и обрушения горных пород вокруг устья скважины, изоляции верхних водоносных пластов, перекрытия избыточно льдистых мерзлых горных пород, а также для соединения скважины с желобной системой. В скважинах сооружаемых в акваториях, направление необходимо для укрепления ствола в толще донных осадков. Глубина его спуска от 20 до 60 м (реже до 100–150 м), определяется конкретными геолого-техническими условиями региона (месторождения). Наличие направления – обязательно (исключение его из конструкции скважины должно быть технологически обосновано). Основная задача данного элемента заключается в надежной фиксации скважин бурового типа и герметизации продуктивных слоев от попадания шлака и внешних элементов в момент разработки. Обсадная колонна имеет составную структуру: ее делают из труб, скрепляя друг с другом последовательно при помощи винтов либо сварки (последний метод применяется реже, когда скважину планируется разрабатывать в течение долгого времени, не внося в конструкцию изменений). Резьба труб для обсадных колонн может иметь форму конуса, треугольника или идти по трапеции, при необходимости создать максимально герметичное соединение используют элементы уплотнения. Направление спускается для крепления верхнего интервала, сложенного неустойчивыми породами, а также для предотвращения размыва устья скважины при бурении под кондуктор. В сложных геологических условиях проводки скважин при бурении в пойменных местах, верхняя часть разреза которых сложена гравием, плывуном, и при невозможности полного перекрытия их одним направлением спускается второе направление. Особо остро задача крепления стоит при бурении в многолетних мерзлых породах, где требуется специальная технология. Эксплуатационная колонна спускается на 50 м ниже подошвы эксплуатационного объекта с целью разобщения продуктивных горизонтов и других газо–, нефте и водоносных пластов, вскрытых скважиной, а также служит каналом связи от устья до забоя скважины .Основные диаметры обсадных колонн, применяемых для эксплуатационных колонн, – 146,0 (168,3) мм, при диаметре скважин – 215,9. В настоящее время для крепления нефтегазовых скважин применяют в основном обсадные трубы, изготавливаемые по ГОСТ 632–64 с наружным диаметром: 114,3; 127,0; 139,7; 146,0; 168,3; 177,8; 193,7;219,1; 244,5; 273,1; 298,5; 339,7; 406,4; 426; 508,0 мм и толщиной стенки от 6 до 12 мм. Для обсадки скважин старого фонда, в том числе при бурении боковых стволов, используют также насосно-компрессорные трубы с наружным диаметром: 73,0; 101,6; 114,3 мм и толщиной стенки от 5,5 до 7 мм. 2 Общие сведения о цементации затрубного пространства скважин Крепление скважин осуществляется для разобщения нефтегазоносных пластов от всех пластов, лежащих выше, с обязательным одновременным разобщением нефтесодержащих и газосодержащих пластов друг от друга и защитой обсадных труб от корродирующего действия минерализованных вод, циркулирующих в недрах. Поэтому спущенные в скважину обсадные колонны должны быть зацементированы путем закачки тампонажного материала в кольцевое пространство между стенками скважины и обсадной колонны. Перед тем как начать процесс цементирования скважины, она должна быть подготовлена следующим образом: – обсадная колонна должна быть заполнена однородным по физическим свойствам буровым раствором и не должна содержать газовоздушных пузырьков; – обсадная колонна должна быть центрирована по всей длине. Колонны труб устанавливают в скважине с помощью центрирующих фонарей. Чаще всего центрирующие фонари ставят на ту часть эксплуатационной колонны, которая перекрывает продуктивные и водоносные горизонты; – размеры обсадной трубы выбирают таким образом, чтобы разница между нормальным диаметром скважины или внутренним диаметром промежуточной колонны и внешним диаметром основной колонны составляла не менее 30 мм; – перед цементированием с наружной поверхности колонны должны быть удалены ржавчина, всевозможные корки и загрязнения мазутами и нефтепродуктами, которые могут привести к ухудшению контактных связей цементного кольца с поверхностью колонны, а также могут препятствовать свободному прохождению скважинных приборов. Закрепление колонны обсадных труб и кондуктора в скважине цементным камнем служит для обеспечения герметичности затрубного пространства и предотвращения коррозии. При этом должно обеспечиваться: – разобщение вскрытых скважиной пластов-коллекторов (продуктивных, водосодержащих, поглощающих); – предотвращение выхода на поверхность агрессивных вод, нефти и газа и загрязнения ими окружающей среды, а также предохранение колонны от коррозии и разрушения; – предотвращение загрязнения пресноводных пластов коллекторов минерализованными водами других горизонтов. Методы цементирования скважин. Существует ряд методов цементирования скважин, таких как одноступенчатое цементирование, двухступенчатое цементирование, манжетное цементирование, цементирование хвостовиков, цементирование под давлением. В зависимости от условий залегания нефтяных или газовых пластов, степени их насыщенности, литологического состава, проницаемости применяют тот или иной метод цементирования скважины. Одноступенчатое цементирование скважин. Одноступенчатое цементирование скважин наиболее распространенный вид цементирования. Процесс цементирования заключается в следующем. После того как обсадная колонна спущена, скважину подготавливают к цементированию, промывая ее после спуска обсадной колонны труб. Для этого на спущенную колонну труб навинчивают цементировочную головку и приступают к промывке труб. После того как скважина промыта, все линии от цементировочного агрегата до цементировочной головки опрессованы и проверены, приступают к приготовлению и закачиванию цементного раствора в скважину (рисунок 4). Рекомендуется непосредственно перед началом затворения цементной смеси произвести закачивание в колонну буферной жидкости, в качестве которой наиболее часто используются вода и водные растворы солей. Объем буферной жидкости рассчитывается из условий допустимого гидростатического давления на продуктивный пласт. После закачивания буферной жидкости в колонну опускают нижнюю пробку.  Рисунок 4 – Стадии процесса цементирования с двумя пробками Затем при помощи цементосмесителей и цементировочных агрегатов приготавливают цементный раствор, который агрегатами прокачки прокачивают в скважину. После закачки цементного раствора из цементировочной головки продавливают верхнюю пробку, и цементный раствор между двумя пробками движется к башмаку колонны. Затем приступают к продавливанию цементного раствора вниз. Буровые насосы перекачивают глинистый раствор в тарированные мерники цементировочных агрегатов. При продавке цементного раствора ведется счет закачиваемой в колонну продавочной жидкости. Это делается для того, чтобы до прокачки оставшегося объема (0,5‒1,0 м3) продавочной жидкости перейти на один агрегат, которым производится посадка пробок на упорное кольцо. Этот момент характеризуется резким повышением давления на заливочной головке, так называемым ударом. Схема двухступенчатой заливки скважины. Схема двухступенчатой заливки скважины (рисунок 5) применяется в следующих случаях: – если возникают трудности технического порядка, не позволяющие поднять уровень цементного раствора на нужную высоту; – при наличии на забое скважины высокой температуры, ограничивающей во времени проведение одноступенчатого цементирования; – в отдельных случаях, не требующих заполнять заколонное пространство цементом полностью. Для проведения двухступенчатого цементирования необходимо внутри обсадной колонны на некотором расстоянии от забоя установить специальную заливочную муфту (рисунок 5).  Рисунок 5 – Заливочная муфта Первая ступень цементирования заключается в поднятии цемента на заданную высоту от башмака колонны. Одновременно заливается вторая ступень через цементировочные отверстия заливочной муфты. После твердения цемента спускают бурильную колонну с долотами, разбуривают цементные пробки, промывают скважину до цементного стакана в башмаке колонны и проверяют высоту подъема первой и второй ступени цементирования. Первая ступень цементирования заключается в поднятии цемента на заданную высоту от башмака колонны. Одновременно заливается вторая ступень через цементировочные отверстия заливочной муфты. После твердения цемента спускают бурильную колонну с долотом и разбуривают цементные пробки, промывают скважину до цементного стакана в башмаке колонны и проверяют высоту подъема первой и второй ступени цементирования. Двухступенчатый способ цементирования ствола скважины часто применяют с некоторыми изменениями, например, проводят заливки с выдержкой во времени между затворением первой и второй порции цемента. 2.3 Манжетное цементирование производится в тех случаях, когда при нормальном цементаже возникает опасность цементирования малодебитных или сильно дренированных пластов, что может снизить производительность скважины. Нижняя часть эксплуатационной колонны (в интервале коллектора) составляется из специально перфорированных труб‒фильтров. Цементный раствор в заколонное пространство поступает через блоковые отверстия в обсадных трубах, расположенных над фильтром. Ниже боковых отверстий внутри обсадной колонны устанавливается прямой клапан, открывающийся вверх и пропускающий жидкость только в одном направлении - снизу вверх, а снаружи устанавливается воронкообразная манжета, преграждающая движение цемента вниз. При двухступенчатом и манжетном цементировании широко применяются заколонные пакеры. Пакер опускают в скважину на обсадной колонне. При двухступенчатом цементировании пакер размещают между ступенями цементирования, а при манжетном – над продуктивным пластом. Цементирование первой ступени (ниже пакера) проводят через башмак колонны, а второй (выше пакера) – через цементировочные отверстия пакера с использованием верхней цементировочной пробки. При манжетном цементировании скважины применяют верхнюю цементировочную пробку, а пакеровку осуществляют промывочной жидкостью или порцией тампонажного раствора. 3 Геофизические методы для контроля технического состояния скважин В современной комплексной скважинной аппаратуре для контроля технического состояния скважин используется следующие методы ГИС: радиоактивные методы 3.1 Радиоактивные методы Для контроля качества цементирования скважин применяют метод рассеянного гамма‒излучения, который основан на зависимости интенсивности рассеянного гамма-излучения от плотности вещества основных сред, слагающих обсаженную скважину в интервале исследования. При этом, так как плотность цементного камня в большинстве случаев значительно больше, чем плотность бурового раствора, против зацементированной части скважины интенсивность рассеянного гамма-излучения будет значительно ниже, чем в незацементированном интервале. Схема регистрации рассеянного гамма-излучения в обсаженной скважине имеет ряд принципиальных отличий от аналогичной схемы в открытом стволе при плотностном ГТК (рисунок 6).  Рисунок 6 – Схема измерения методом ГГЦ Прибор имеет максимально приближенное к внутреннему диаметру колонны поперечное сечение и центрирован в колонне для ослабления влияния плотности и состава жидкости в колонне. Гамма–излучение от источника, взаимодействуя с колонной, средой в заколонном пространстве и пластом, испытывает, как правило, несколько актов упругого рассеяния (комптон–эффект) с изменением первоначального направления и частичной потерей энергии каждым гамма–квантом, а также фотоэлектрическое поглощение, преимущественно в колонне, с полным исчезновением кванта. Интенсивность гамма-квантов, возвращающихся в прибор под определенным углом и регистрируемых детекторами, функционально связана с объемной плотностью среды в затрубном пространстве и пласте, а также зависит от изменения толщины стенки обсадной колонны. Пренебрегая влиянием фотоэффекта, количественная оценка изменений плотности среды в затрубном кольцевом пространстве с учетом изменения плотности породы и конструкции скважины возможна с абсолютной погрешностью до ±0,15 г/см3. Основными средами, определяющими интенсивность регистрируемого рассеянного гамма-излучения в обсаженной скважине, являются: – металлическая колонна обсадных труб; – жидкость, находящаяся внутри обсадной трубы; – горные породы вокруг скважины; – цементный камень (или буровой раствор) в затрубном пространстве. Для контроля качества цементирования скважин применяют различные системы регистрации гамма-излучения, при этом одноканальный центрированный зонд с неколлимированными по радиальному углу индикатором и источником гамма-излучения позволяет регистрировать суммарную интенсивность рассеянного гамма-излучения по всему периметру колонны. Для измерения толщины стенки обсадной трубы применяют неколлимированный по радиальному углу и жестко коллимированный по вертикальному углу (в пределах от 40 до 50°) зонд относительно оси колонн индикатором и источником. Длина зонда (расстояние между коллимационными окнами источника и регистратора) не должна превышать 9‒11 см, в этом случае имеет место инверсия эффекта плотности, что обеспечивает исключение влияния изменений плотности среды за колонной и получение высокой чувствительности к изменению толщины стенки колонны. Для измерения плотности вещества в приборах последних модификаций (СГДТ‒3, СГДТ‒НВ и аналогичные им) применяют коллимированные по радиальному углу индикаторы, каждый из которых охватывает по 60° окружающего пространства при достаточно эффективной экранировке каждого канала. Кроме этого, для максимально возможного снижения влияния плотности породы в каждом канале введена дополнительная коллимация по вертикальному углу. В приборе СГДТ‒3 дополнительно введен канал измерения естественного гамма-излучения, а в приборе СГДТ‒НВ введен зонд нейтронного каротажа, обеспечивающий дополнительной информацией для контроля качества цементирования скважин, зацементированных аэрированными тампонажными смесями, у которых плотность соизмерима с плотностью бурового раствора. При нейтронном каротаже зондами разной длины в обсаженной скважине интенсивность потока нейтронов, регистрируемая детекторами, функционально связана с общим водосодержанием горной породы и среды в затрубном пространстве (включая связанную воду) при отсутствии в этих средах элементов с аномально высокими сечениями замедления нейтронов помимо водорода. 3.2 Термометрические методы 3.3 Акустическая цементометрия 3.4 Кавернометрия В породах различной литологии фактический диаметр скважины не всегда соответствует диаметру долота. При этом наблюдается как уменьшение диаметра скважины, так и увеличение его, иногда весьма значительное. Данные о фактическом диаметре скважины необходимы для уточнения геологического разреза и используются при количественной интерпретации. Измерение фактического диаметра скважины осуществляется каверномерами (рисунок 8). Кривая измерения диаметра по стволу скважины называется кавернограммой.  Рисунок 8 ‒ Каверномер прои=филемер Диаметр скважины определяют по формуле  где : где :‒  ‒ начальный диаметр при закрытых рычагах каверномера, ‒ начальный диаметр при закрытых рычагах каверномера, ‒  ‒ постоянная каверномера. Для градуировки обычно используется крестовина с отверстиями, расположенными на одинаковом расстоянии от ее центра, в которые вставляются мерные рычаги, или набор градуировочных колец. ‒ постоянная каверномера. Для градуировки обычно используется крестовина с отверстиями, расположенными на одинаковом расстоянии от ее центра, в которые вставляются мерные рычаги, или набор градуировочных колец.Собирается обычная схема измерения, минус источника питания подключается к корпусу прибора. При выбранной силе тока питания каверномера  около 2 около 2  и задаваемых значениях раскрытия мерных рычагов, соответствующих определенным диаметрам скважин, измеряют разности потенциалов и задаваемых значениях раскрытия мерных рычагов, соответствующих определенным диаметрам скважин, измеряют разности потенциалов  , снимаемые с омического датчика. Повеличинам , снимаемые с омического датчика. Повеличинам  и известным диаметрам крестовины строят градуировочный график (рисунок 9) и известным диаметрам крестовины строят градуировочный график (рисунок 9) . . Рисунок 9 ‒ Градуировочный график 4.2 Профилеметрия Ствол скважины в сечении не всегда является кругом. Несоответствие формы сечения ствола необсаженной скважины кругу свидетельствует о наличии в ней желобов, которые образуются из-за искривления скважины и воздействия на ее стенки замковых соединений бурильных труб. Обсадные колонны также могут изменить свое круговое сечение за счет смятия. Измерение диаметров необсаженных и обсаженных скважин одновременно в нескольких вертикальных плоскостях осуществляется скважинными профилемерами. Обычно измеряют диаметр скважин в двух взаимно перпендикулярных плоскостях. Для определения профиля необсаженных скважин используют каверномер-профилемер СКП‒1. Диаметр скважины определяется этим прибором по величине раскрытия двух пар независимо перемещающихся измерительных рычагов. Величина раскрытия рычагов преобразуется в пропорциональную ей разность потенциалов с помощью реостатов для каждой пары рычагов отдельно. Измерительные рычаги раскрываются в скважине с помощью электромагнита. Профили и средние внутренние диаметры обсадных колонн измеряются трубным профилемером ПТС‒1, который позволяет записывать шесть профилеграмм. Каждый профиль определяется парой рычагов, перемещающихся независимо от других. Для повышения точности измерений профилемер центрируется. Данные профилеметрии обсадных колонн необходимы для обнаружения в них различных дефектов и более точной интерпретации данных дебитометрии и расходометрии скважин. Профилемер ПТС‒2 предназначен для исследования обсадных колонн с трехжильным бронированным кабелем, который позволяет измерять восемь радиусов колонны. Качество кавернограммы и профилеграммы оценивается по показаниям регистрирующего прибора в колонне и по величинам диаметра скважины против плотных непроницаемых пластов, в которых диаметр скважины, определенный по этим кривым, должен быть равен номинальному диаметру скважины. 4.3 Инклинометрия Для определения положения и координат скважины применяется метод определения параметров, характеризующих искривление скважин угла и азимута или дирекционного угла , называемый инклинометрией, или дирекционными измерениями. По данным замеров угла отклонения от вертикали (зенитного угла) и азимута искривления скважины, а также длины скважины в точке замера строятся проекции оси скважины на горизонтальную и вертикальную плоскости Наличие фактических координат скважины, определенных по данным инклинометрии, позволяет точно установить точки пересечения скважиной различных участков геологического разреза. Инклинометрия для определения положения (траектории или курса) скважины абсолютно необходима для решения широкого круга задач на всех этапах проектирования, строительства и эксплуатации скважины. В первую очередь, это касается геофизической интерпретации, структурных построений на основании сейсморазведки, вертикального сейсмического профилирования, геологического моделирования, подсчета геологических и извлекаемых запасов, составления схем разработки, проектирования бурения новых скважин и зарезки вторых стволов. Современные инклинометры (рисунок 10) обеспечивают направленное бурение, позволяя ориентировать отклонители долота, кроме того, реализована возможность ориентирования перфораторов, керноотборников, скважинных сейсмоприемников. Информация о кривизне ствола скважины позволяет решать многие технологические вопросы, а также вопросы капитального ремонта. Например, знание интенсивности кривизны скважины позволяет предотвратить возможные затруднения и аварии, в частности, застревание и обрыв приборов.  Рисунок 10 ‒ Современный инклинометр Надежность определения положения скважины необходима не только для проектирования и бурения новых скважин с поверхности, но еще более актуальна при забуривании вторых стволов, особенно горизонтальных. При эксплуатации скважин информация о кривизне позволяет устанавливать скважинное оборудование (пакеры, погружные насосы, погружные приборы) в наиболее оптимальных точках скважины, что, свою очередь, повышает эффективность и длительность работы устанавливаемого оборудования, так как предотвращает преждевременный износ. Инклинометрические телесистемы можно разделить на три типа: ‒ забойные телеметрические системы (магнитные и гироскопические), входящие в компоновку низа бурильной колонны; ‒ на кабеле (измерения в режиме реального времени); ‒ автономные. По способу регистрации их можно разделить на системы: ‒ для стационарных поточечных замеров; ‒ непрерывной записи. Магнитным инклинометром производятся одновременные измерения трех взаимно ортогональных составляющих вектора напряженности магнитного поля Земли и трех взаимно ортогональных компонент вектора силы тяжести, по которым определяются азимутальный и зенитный углы наклона скважины. В приборе используются жестко закрепленные феррозондовые датчики магнитометра и акселерометры. Гироскопические инклинометры обладают более высокой точностью измерений и более широкими возможностями применения по сравнению с магнитными приборами. Неоспоримым преимуществом гироскопических приборов по сравнению с магнитными является возможность проведения инклиноме‒трических измерений в обсадной колонне, бурильных или насосно‒компрессорных трубах. Гироскопические приборы также реализуют возможность непрерывной регистрации угла и азимута, что позволяет измерять положение скважины с высокой детальностью. Калибровка аппаратуры заключается в первоначальном определении и коррекции основных аппаратурных погрешностей с целью получения необходимой точности измерений. Для этого используется специальный стенд, сориентированный с высокой точностью на прочном основании. Измерения на стенде позволяют определить и исключить влияние внутренних помех датчиков, несовпадения осей измерительных блоков, смещение центра масс (для гироскопа) и т. д. Процедура калибровки позволяет определить набор специальных калибровочных параметров, их изменение при изменении температуры, а также в автоматическом компьютеризированном режиме провести проверку полученной калибровки. Проверка аппаратуры. Параметрами, используемыми для контроля качества измерений, которые должны находиться в пределах установленных допусков, в частности, являются: абсолютная разность между значениями масштабных коэффициентов датчиков до и после измерений, точность определения горизонтальной составляющей угловой скорости вращения Земли или магнитной индукции, уровни шумов при считываниях по осям гироскопа или магнетометров и др. ЗАКЛЮЧЕНИЕ В результате выполнения данной курсовой работы был обобщён материал по системам сбора и регистрации промыслово–геофизической информации. Геофизические исследования скважин (ГИС) представляют собой совокупность методов, применяемых для изучения горных пород в околоскважинном и межскважинном пространствах. Они базируются на изучении физических свойств горных пород по стволу скважины, что позволяет определить: последовательность и глубины залегания пластов, их литолого-петрофизические свойства; наличие и количественное содержание в недрах полезных ископаемых. В ходе написания курсовой работы были изучены и проанализированы характеристики подъемников и каротажных станций, изучено устройство канала связи между модулями скважинного прибора и компьютером каротажной станции, проанализированы системы управления и измерения глубины с геофизическим кабелем, описаны системы измерения глубины с автономными приборами. Также, помимо, были изучены регистрирующие системы при проведении ГИС. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Геофизические исследования скважин. Справочник мастера по промысловой геофизике /Под общ. ред. В.Г. Мартынова, Н.Е. Лазуткиной, М.С. Хохловой. М.: Инфра-инженерия, 2009. ‒ 960 с. – Текст: непосредственный 2. Геофизические исследования скважин: Учебник для вузов / Под ред. Е.В. Каруса. ‒ М.: Недра, Горбачев Ю.И. 1990. ‒ 398 с. – Текст: непосредственный 3. Интерпретация результатов геофизических исследований скважин: Справочник / Под ред. В.М. Добрынина. - М.: Недра, 1988. -475 с. – Текст: непосредственный 4. Руководство по применению промыслово-геофизических методов для контроля за разработкой нефтяных месторождений. -М.: Недра, 1978. – Текст: непосредственный 5. Методическое руководство по технологии применения аппаратурно-методического комплекса АМК-2000 для контроля технического состояния и качества цементирования нефтегазовых скважин / НПФ «Геофизика». – Уфа, 2002. – Текст: непосредственный 6. Конысов А.К. Проблемы акустической цементометрии // НТВ «Каротажник». – Тверь: Изд. АИС. 2004. Вып. 120, с. 144-154. – Текст: непосредственный 7. Геофизические исследования скважин: учебное пособие / В.В. Климов, А.В. Шоста. – Краснодар : Издательский Дом – Юг, 2014. – 220 с. – Текст : непосредственный. |