|

|

Технологическая карта УЗК для поковки 170 мм. тех. карта УЗК (поковка). Инструкция технологическая карта ультразвукового контроля образец 3

ЗАПАДНО-УРАСЛЬСКИЙ АТТЕСТАЦИОННЫЙ ЦЕНТР «НЕРКОНТ ПЛЮС»

|

ИНСТРУКЦИЯ / ТЕХНОЛОГИЧЕСКАЯ КАРТА

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

Образец №3

Изделие (наименование объекта контроля, описание или эскиз): Заготовка вала – поковка

|

Геометрические размеры: Ø170х50 мм (состояние поверхности Ra2,5)

|

Марка материала: сталь 40ХГМ (группа качества 4)

|

Объём контроля: полный объем (прозвучивание объема металла в трех взаимно перпендикулярных направлениях).

|

Область применения: промышленный сектор/сектор продукции 6.2

Вид продукции в соответствии с ПБ 03-440-02.

|

Цель контроля: оценка соответствия заготовки вала требованиям НТД.

|

Нормативные документы: ГОСТ 24507-80, ГОСТ 55724-2013.

|

Требования по качеству: ГОСТ 24507-80 группа качества 4.

|

Требование к персоналу: допускается дефектоскопист второго уровня по акустическому НК с наличием соответствующего удостоверения на ведение контроля конкретной группы объектов (после ознакомления с УД 3-71 РЭ).

|

Приборы и средства контроля

|

УЗК дефектоскоп: УД 3-71 (ТУ 4276-002-76005454-2006)

|

Преобразователи:

|

Прямой

|

Наклонный

|

| | |

2,5 МГц

|

2,5 МГц

|

| | |

0

|

65

|

| | |

-

|

измерить при настройке

|

|

Образцы

|

| | |

Для прямого ПЭП. Испытательный образец из стали 40ХГМ с соответствующей структурой (без дефектов выявляемых УЗК). В образце выполнены отражатели в виде трех плоскодонных отверстий Ø3,6мм и расположенных на глубине 5мм, 50мм, 85мм. Образец имеет форму параллелепипеда с размерами 170х100х50мм (отверстия ориентированы по оси ультразвукового луча вдоль высоты 100 мм).

Для наклонного ПЭП. Испытательный образец из стали 40ХГМ с соответствующей структурой (без дефектов выявляемых УЗК). В образце выполнены отражатели в виде трех плоскодонных отверстий Ø5мм и расположенных на расстоянии от поверхности 5мм, 50мм, 85мм. Образец имеет форму сегмента заготовки круг Ø170 мм с плоским основанием и размерами 170х100х50мм (отверстия ориентированы по оси ультразвукового луча под углом 65º, высота образца 100 мм, длина 170 мм, ширина 50 мм).

|

Метод контроля: УЗК (эхо-метод) Метод контроля: УЗК (эхо-метод)

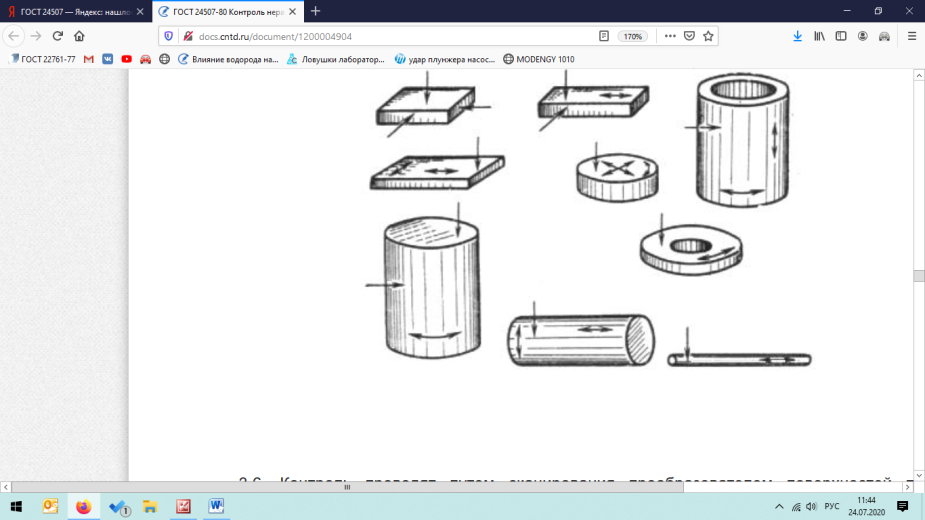

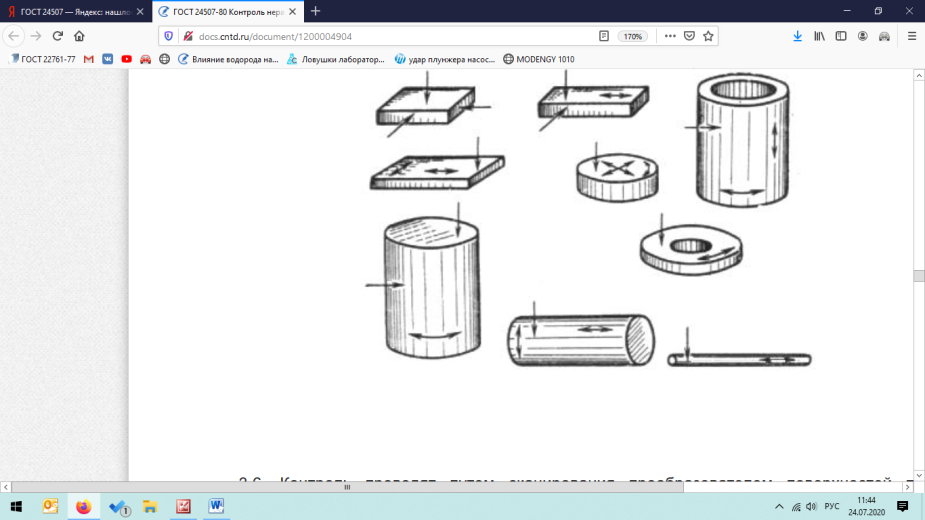

Схема прозвучивания: На чертеже приведена схема прозвучивания в полном объеме заготовки вала. Знаком ↓ указано направление излучения прямого ПЭП, ↔ - направления движения и ориентация наклонного ПЭП. Схема прозвучивания устанавливается таким образом, чтобы каждый элементарный объем металла был прозвучен в трех взаимно перпендикулярных направлениях или близких к ним. С торцевой и цилиндрической поверхности выполнить прозвучивание прямым преобразователем, а также наклонным преобразователем с боковой поверхности в двух направлениях, перпендикулярных образующей (хордовое прозвучивание).

|

|

Выбор и расчет параметров контроля: контроль сплошности металла, оценка наличия дефектов типа раковин, закатов, трещин, флокенов, расслоений, неметаллических включений без определения их характера и действительных размеров. На основании сопоставления результатов контроля требованиям нормативно-технической документации сделать заключение о годности или забраковании заготовки вала.

|

Условия контроля, включая подготовку и настройку прибора:

При контроле применяют преобразователи прошедшие аттестацию, государственные испытания и периодическую поверку в установленном порядке. Выполнить настройку прибора непосредственно вблизи объекта контроля (обеспечить корректность настройки с учетом температурных условий). Шероховатость поверхности не хуже Rz40 (Ra 6,3).

Детальные этапы подготовки и настройки прибора смотри в Приложении 1.

|

Подробные указания по выполнению контроля (последовательность технологических операций):

Контроль выполнить путем сканирования преобразователем поверхностей заготовки вала в соответствии с заданной схемой прозвучивания. Скорость прозвучивания не должна превышать 100 мм/с, шаг не более 5мм.

Поиск дефектов выполнить на поисковой чувствительности выше уровня фиксации на 6 дБ. При контроле фиксировать участки, в которых наблюдается хотя бы один из следующих признаков дефектов:

Отраженный сигнал, амплитуда которого равна или превышает заданный уровень фиксации;

Ослабление донного сигнала или ослабление прошедшего сигнала до или ниже заданного уровня фиксации.

Определить: Sдеф, ∆lдеф, глубину залегания.

Выявленные дефекты отметить контрастным цветом на заготовке вала.

|

Оценка по нормативному документу: ГОСТ 24507-80 группа качества 4

Требования к качеству (при контроле с наклонным преобразователем): не допускаются дефекты условным размером 40, не допускается скопления 6 (и более) дефектов с уловным размером не менее 20 на максимальном расстоянии между дальними дефектами 70 мм, не допускаются дефекты протяженностью равной условной площади отражателя (L0=40мм).

Требования к качеству (при контроле прямым ПЭП): не допускаются дефекты условным размером 20, дефекты вызывающие ослабление донного сигнала до контрольного уровня (S0) и ниже, не допускается скопления 6 (и более) дефектов с уловным размером не менее 10 на максимальном расстоянии между дальними дефектами 70 мм.

|

Составление протокола по результатам контроля: по результатам контроля оформить протокол с указанием:

(Зона выявления дефектов должна быть отмечена на изделии с максимальной точностью)

|

|

Инструкцию разработал:

|

/

|

/

|

|

|

подпись

|

Ф.И.О.

|

дата

|

Приложение 1. Подготовка и настройка УД 3-71

№

|

Разделы

|

Порядок действий

|

1

|

Общие сведения

|

1.1. Место размещения дефектоскопа должно быть защищено от непосредственного воздействия пыли и агрессивных сред.

1.2. Напряженность поля радиопомех в месте размещения дефектоскопа не должна превышать значения, нарушающего работоспособность, т.е. создающего на входе усилителя дефектоскопа напряжение, превышающее половину максимальной чувствительности.

1.3. При высокой напряженности поля радиопомех должны быть приняты меры по экранированию места размещения дефектоскопа от внешнего электромагнитного поля.

1.4. Рабочее положение дефектоскопа – любое, удобное для оператора.

1.5. Для исключения конденсации влаги внутри дефектоскопа при его переноске с мороза в теплое помещение необходимо перед включением выдержать дефектоскоп в течение двух часов в помещении.

|

2

|

Порядок

включения

дефектоскопа

|

Присоединить к разъему подключения ПЭП дефектоскопа соответствующий соединительный кабель.

К кабелю подключить необходимый тип ПЭП.

Для включения дефектоскопа нажать кнопку «сеть». Спустя примерно 5 сек. Дефектоскоп входит в основной режим работы. В основном режиме работы дефектоскоп начинает вырабатывать зондирующие импульсы.

Настроить экран дефектоскопа (яркость, усиление, графики и т.д.)

Детальные инструкции использования прибора смотри в УД 3-71 РЭ.

|

3

|

Настройка

|

Прямой преобразователь

Ввести исходные данные:

Скорость: 5940 м/с;

Развертка: диапазон по лучу;

Отсечка: не более 10%;

Частота: 2,5 МГц;

Угол ввода 0º;

Калибровка ПЭП

Установить время в протекторе (с использованием СО2);

Проверить мертвую зону на СО2;

Установить ПЭП на деталь, донный сигнал установить в конце экрана;

Установить рабочую зону экрана (расположение строба 1 и строба 2).

Порог срабатывания строба 1 – 50%;

Порог срабатывания строба 2 – 25%;

Настроить (с помощью ВРЧ) равную чувствительность при достижении браковочного уровня в диапазоне измерения по 3-м т очкам (НО); Для этого необходимо создать три точки в зоне возникновения импульса превышающего браковочный уровень. Правый импульса (самый слабый) настроить общим усилением, последующие импульсы настроить регулированием усиления для конкретной точки;

Проверить настройки на настроечном образце, добиться соответствия (в противном случае отображение сигнала и результат контроля будет ложным).

|

Наклонный преобразователь

Ввести исходные данные:

Скорость 3620 м/с;

Отсечка: не более 10%;

Частота: 2,5 МГц;

Угол ввода 65º;

Настроить рабочую зону экрана дефектоскопа (установить диапазон («длительность») измерения, строба 1 и строба 2).

Калибровка ПЭП

Проверить расположение риски и точку выхода волны на СО3;

Угол ввода проверить на СО2;

Установить время в протекторе (с использованием СО3);

Рабочую зону установить таким образом, чтобы линии (строб) не касались зондирующего импульса и занимали участок экрана равный размеру сканируемой области изделия (с запасом от 1 до 2 клеток дисплея).

Проверить мертвую зону на СО2;

Настроить (ВРЧ) равную чувствительность при достижении браковочного уровня в диапазоне измерения по 3-м точкам (НО). Для этого создайте три точки в зоне импульса превышающего браковочный уровень. Правый импульса настроить общим усилением, последующие импульсы настроить регулированием усиления для конкретной точки ВРЧ;

Проверить настройки на настроечном образце, добиться соответствия (в противном случае отображение сигнала и результат контроля будет ложным).

|

4

|

Дополнительные сведения

|

4.1. В случае если шероховатость заготовки вала не равна шероховатости НО, введите поправку на шероховатость по амплитуде данного образца.

4.2. В качестве контактной смазки используйте техническое масло.

4.3. По возможности выполните дополнительную фиксацию дефекта с экрана дефектоскопа.

4.4. Подготовку поверхности (при необходимости) и транспортировку объекта выполняют работники участка

4.5. В журнале испытаний сделайте отметку о результатах сканирования. Протокол испытаний переместите в архив (хранить в течении 5 лет).

| |

|

|

Скачать 243.2 Kb.

Скачать 243.2 Kb.