Интенсификация добычи нефти за счет проведения поинтервальных большеобъемных соляно-кислотных обработок призабойной зоны пласта. Интенсификация добычи нефти за счет проведения поинтервальных бо. Интенсификация добычи нефти за счет проведения поинтервальных большеобъемных солянокислотных обработок призабойной зоны пласта в горизонтальных стволах скважин Карсовайского месторождения

Скачать 3.75 Mb. Скачать 3.75 Mb.

|

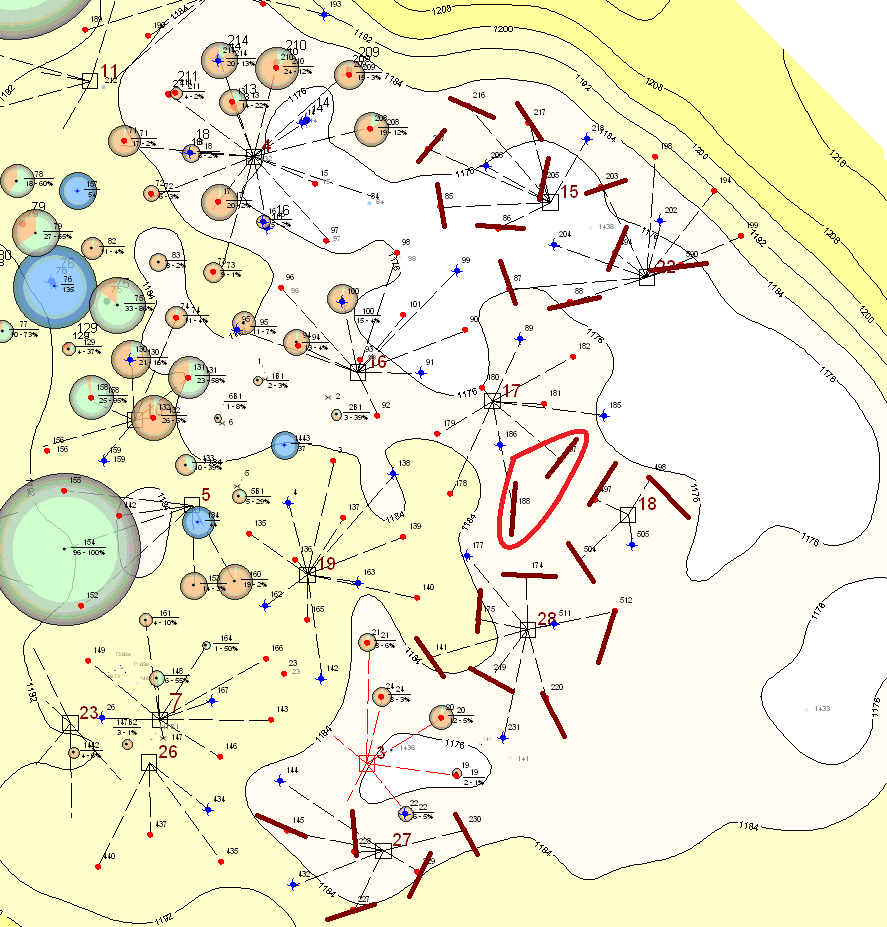

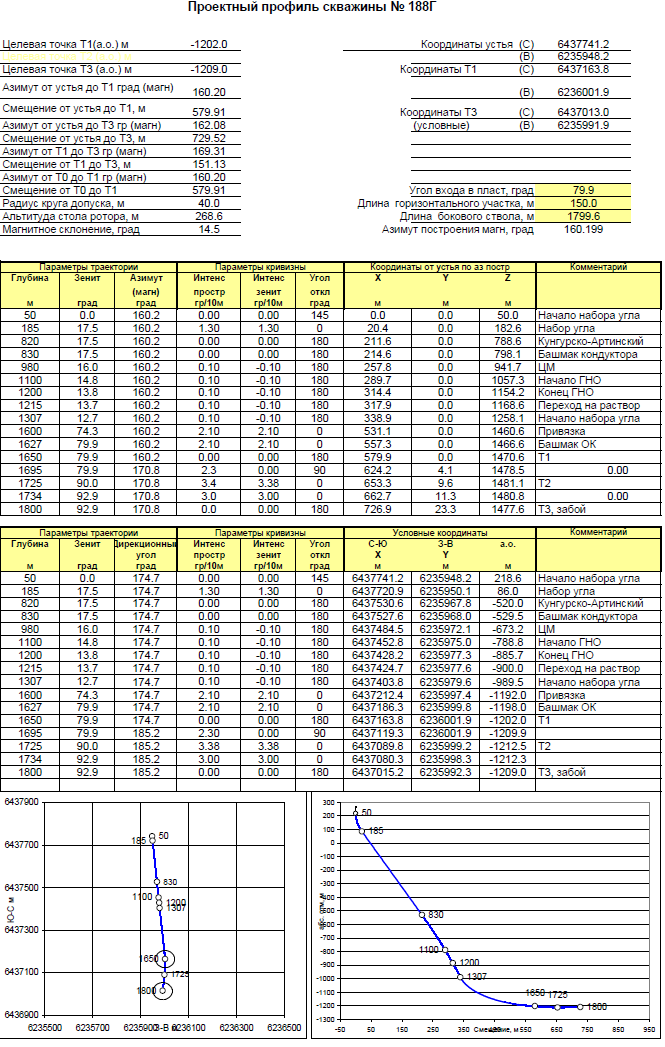

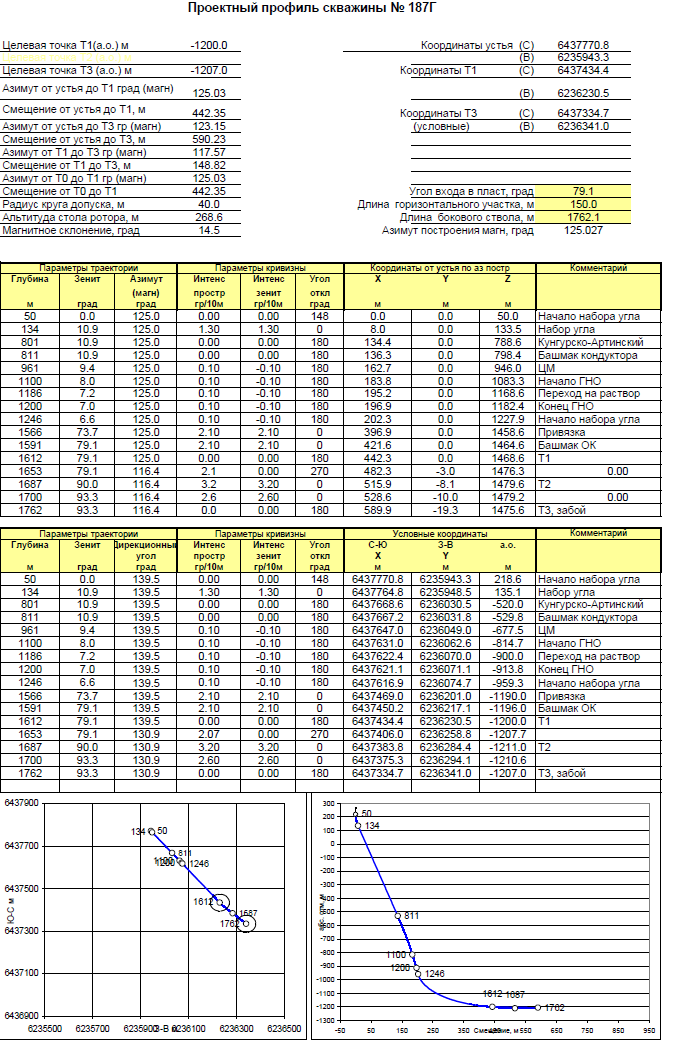

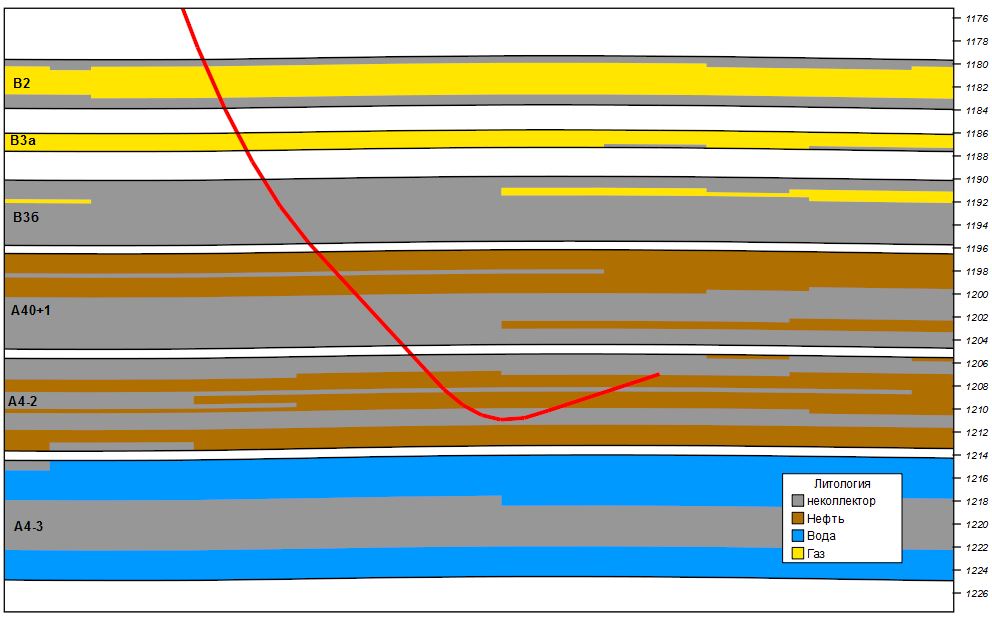

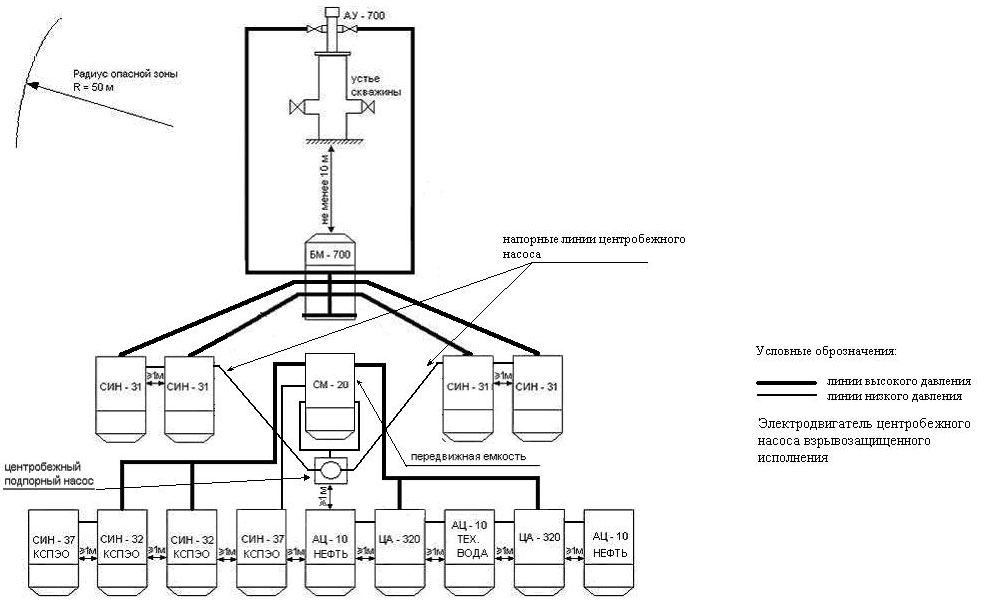

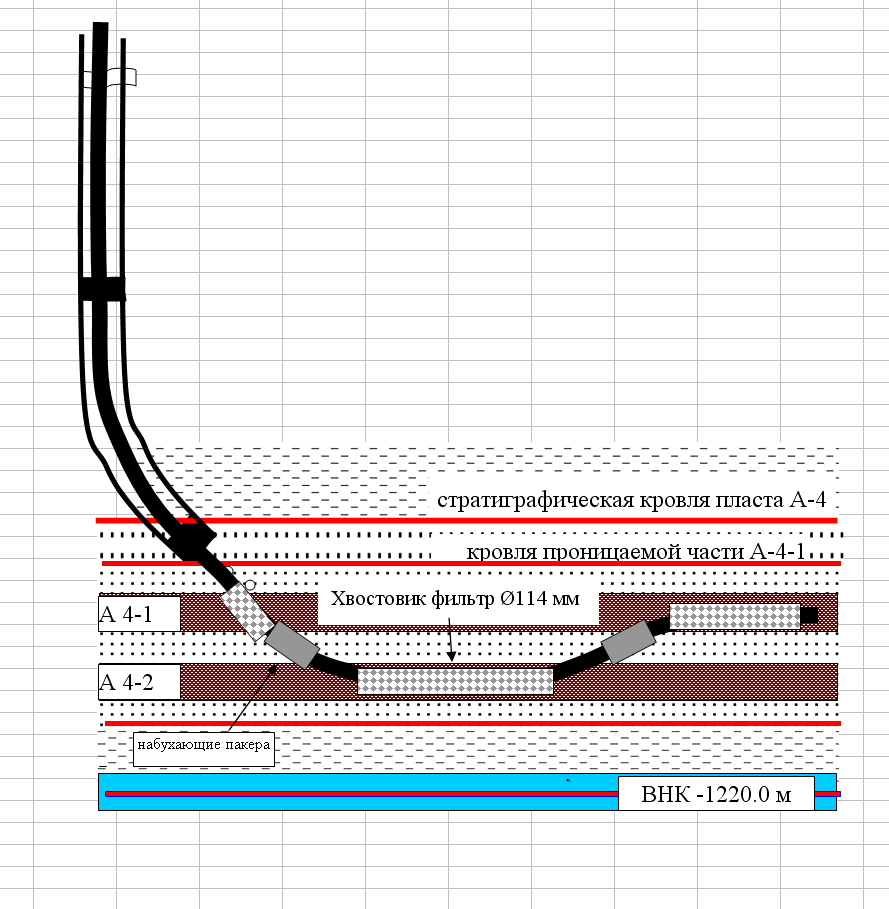

2.4.Проектирование ПБСКО в ГС для реализации на Карсовайском месторождении2.4.1.Выбор участка для проведения ПБСКО в ГСУчитывая сложный геологический разрез Карсовайского месторождения, состоящий из множества расчлененных неоднородных пропластков в башкирском и верейском объектах, а также наличие обширной газовой шапки, с целью увеличения эффективности бурения предлагается изменить конструкцию проектных скважин с наклонно-направленных на горизонтальные. При этом горизонтальные стволы запланировать в подгазовых районах месторождения с проводкой только в башкирском объекте. Верейский объект в данном случае в разработку не вовлекается, т.к. является газонасыщенным. Особенностью данной технологии является заканчивание горизонтального ствола со спуском фильтра-хвостовика в кровлю башкирского объкта с разобщением продуктивных интервалов с помощью набухающих пакеров для последующих поинтервальных обработок по технологии БОПЗ. Накопленный опыт бурения горизонтальных скважин позволил определить основные геологические и технологические критерии для их размещения в пределах башкирского объекта Карсовайского месторождения и параметры ствола, гарантирующие получение эффекта. При выборе участков залежи или скважин, планируемых к бурению горизонтальных скважин, учитывались следующие критерии. Геологические: эффективная нефтенасыщенная толщина не менее 3м; наличие непроницаемого экрана (уплотняющей пачки пород) между нефтенасыщенными или газонасыщенными коллекторами; возможность формирования горизонтального ствола в верхней части нефтенасыщенного пласта на максимальном удалении от ВНК, общая длина горизонтального ствола не менее 200 метров, учитывая большую расчленненость башкирского объекта эффективная длина (приходящая на нефтенасыщенные интервалы) составит около 100-150 метров, наличие в верейском объекте газовой шапки, которая обеспечит газонапорный режим вытеснения нефти, при этом при освоении башкирского объекта вертикальными скважинами за счет низких фильрационно-емкостных свойств пласта не достигается рентабельный дебит, Технологические (учитывая, что Красовайское м/р находится на стадии разбуривания, все пункты данного критерия удовлетворяются): степенью выработанности запасов; текущими пластовыми и забойными давлениями; дебитами скважин на перспективных участках залежи; обводнённостью продукции; плотностью сетки скважин; текущим состоянием разработки объекта в целом. Технические: возможность спуска в горизонтальный ствол хвостовика диаметром 114 мм с набухающими пакерами; возможность поинтервальной кислотной обработки через двупакерную компоновку по технологии БОПЗ через НКТ диаметром 73 мм; отсутствие зон осложнений, наличие качественного цементирования хвостовика. Экономические: минимизация затрат на бурение ГС, как временных, так и финансовых; минимальный срок окупаемости вложенных средств; высокая рентабельность бурения ГС 2.4.2.Проектирование технологического решенияВ качестве способа повышения эффективности разработки неоднородных пластов башкирского объекта и повышения нефтеотдачи пласта предлагается выделить участок для проводки горизонтального ствола. Исходя из описанных критериев бурение ГС по данной технологии предлагается в центральной части Карсовайского месторождения, имеющая обширную газовую шапку в верейском объекте. При этом пробуренные наклонные скважины в ввиду ухудшенных свойств башкирского объекта не обеспечивают проектный дебит. Технология проведения предлагаемого метода интенсификации добычи, геолого-физические условия применения технологий приведены ниже. Главным преимуществом ГС с поинтервальной обработкой БОПЗ состоит в создании максимальной площади контакта с продуктивным пластом, приводящего к увеличению площади дренирования скважины и снижению депрессии в пласте. Данная технология предпочтительна для разработки месторождений, имеющих низкую проницаемость или естественную трещиноватость, тонкослоистые коллекторы или многослойные залежи. В случае тонкослоистых продуктивных интервалов, многослойных залежей или пластов с неоднородным строениемрасполагающиеся в вертикальной плоскости горизонтальные скважины увеличивают свои дебиты и степень извлечения из залежи за счет установления связей между несколькими продуктивными интервалами характеризующимися различными коэффициентами анизотропии, разделенными вертикальными барьерами или зонами резкого либо постепенного ухудшения проницаемости. Предлагается к внедрению бурение горизонтальных скважин на башкирский объект Карсовайского месторождения. Опытно-промышленные испытания технологии запланированы во второй половине 2013 года с кустовой площадки № 17 на скважинах № 187 и 188. Сама технология бурения горизонтального ствола будет производится по стадартной схеме. Основной наклонный ствол планируется пробурить до подошвенной части А4-3 башкирского объекта без вскрытия ВНК. Затем с целью определения интервалов коллекторов будет прописан промежуточный каротаж. После уточнения абсолютных отметок кровли башкирских пластов (А4-1, А4-2, А4-3) горизонтальный ствол будет проведен по скорректированному профилю. После заключительного каратожа будет спущен фильтрованный хвостовик с набухающими пакерами, при этом в интервалах коллекторов необходимо сориентировать фильтрованную часть хвостовика, а в интервалах глинистых перемычек – глухие трубы хвостовика с набухающими пакерами. В дальнейшем эти пакера набухнут и разобщат продуктивные пласты башкирского объекта. После чего будет выполнен этап освоения, включающий в себя несколько поинтервальных соляно-кислотных обработок в горизонтальном стволе при помощи БОПЗ через двупакерную компоновку.  Рис.23. Схема размещения горизонтальных скважин  Рис. 24. Проектный профиль скважины 188.  Рис. 25. Проектный профиль скважины 187.  Рис.26. Проектный профиль горизонтального ствола скважины Краткая характеристика технологического оборудования  Рис.27. Схема расстановки технологического оборудования Таблица 17 Краткая характеристика технологического оборудования

Технологический регламент на проведение БОПЗ Подготовительные работы: 1. Перед проведением технологического процесса БОПЗ производится очистка забоя и ствола скважины от загрязняющих веществ промывкой технической водой с добавкой ПАВ ГФ-1 (ГФ-1К) в количестве 10 л ГФ-1 на 1 м3 промывочной жидкости или 2 л ГФ-1К на 1 м3. При отложении АСПО в затрубном пространстве производят депарафинизацию ствола скважины от АСПО перед спуском пакера. При проведении операции обработки кислотными составами интервал установки пакера очищают скрепером. Применение пакера обязательно при ожидаемом давлении закачки состава, превышающем давление опрессовки обсадной колонны. 2. Спустить НКТ 2½" марки «К» с пакером и якорем (рассчитанным на давление 1000-700 ат) и опрессовочным узлом над якорем. Резьбовые соединения герметизировать лентой «ФУМ». 3. Пакер установить на 10-15 м выше интервала перфорации. 4. Посадить пакер. Спустить в НКТ опрессовочный шар диаметром 55 мм. 5. Установить арматуру АУ-700 и закрепить. 6. Опрессовать НКТ 2½" на 450 ат. Выдержать давление в течение 10 мин. 7. Составить акт с представителем супервайзерской службы. 8. Сорвать пакер и установить на НКТ ловитель шара. 9. Обратной промывкой техводой вымыть опрессовочный шар при давлении согласно плану работ. 10. Установить на устье скважины устьевую арматуру АУ-700. 11. При не посаженном пакере закачать в НКТ товарную нефть в объеме НКТ с выходом жидкости в нефтепровод или емкость. 12. Закрыть краны высокого давления на АУ-700. 13. Посадить пакер в прежнем интервале. 14. Закрепить арматуру АУ-700. Порядок проведения работ по БОПЗ: 1. Произвести расстановку агрегатов и вспомогательной техники согласно схемы расстановки. 2. Собрать нагнетательные линии и линии низкого давления согласно схемы расстановки. 3. Опрессовать нагнетательные линии СИН-31 водой на 560 атм., каждую линию индивидуально. 4. Опрессовать линии низкого давления (рукава) водой подпорным насосом. 5. Набрать емкость с подпорным насосом (СМ-20) 5-15 м3 товарной нефти. 1 этап - испытание пласта: Произвести испытание пласта, поэтапно наращивая темп закачки последовательным подключением насосных агрегатов СИН-31 (4АН-700). Если давление закачки не превышает расчетного, - увеличить обороты двигателей всех СИН-31 (4АН-700) до 1 800 об/мин и довести расход до Qсум=1,8 м3/мин. Продолжить закачку до опорожнения емкости СМ-20. Зафиксировать установившееся давление на каждом этапе. Остановить закачку. Определить время и параметры перераспределения в пласт. Произвести корректировку объемов и режимов закачки химреагентов для эффективного проведения БОПЗ на 2-м этапе. 2 этап - БОПЗ (типовой порядок): Заполнить емкости ЦА-320 товарной нефтью в суммарном V =10 м3 , иметь запас нефти (резерв) в V = 5 м3. Начать максимальную подачу нефти в емкость СМ-20 от двух агрегатов ЦА-320 одновременно. Следить за уровнем нефти в СМ-20. После заполнения емкости СМ-20 в V = 3-4 м3 приступить к закачке нефти в пласт. Для чего запустить 4-е агрегата СИН-31 на заданном режиме и закачать в НКТ 5 м3 нефти не превышая заданного давления. После подачи нефти от 2-х агрегатов ЦА-320 в СМ-20 в суммарном V = 5м3 прекратить подачу нефти и зафиксировав уровень в СМ-20 соответствующий V = 1 м3 произвести максимальную подачу КСПЭО-2 от 2-х агрегатов СИН-32 и СИН-37 в емкость СМ-20. Следить за уровнем в СМ-20, не допускать перелива жидкости. Не останавливая агрегаты СИН-31 на заданном режиме закачать в НКТ 15 м3 КСПЭО-2 не превышая заданного давления закачки. После подачи КСПЭО-2 от 2-х СИН-32 и СИН-37 в СМ-20 в суммарном V = 15 м3 прекратить подачу КСПЭО-2 и зафиксировав уровень в СМ-20 соответствующий V =1 м3 произвести максимальную подачу нефти от двух агрегатов ЦА-320 (необходимо предварительно заполнить емкости ЦА-320 нефтью в суммарном V = 5 м3) в емкость СМ-20. Следить за уровнем в СМ-20. Не останавливая агрегаты СИН-31 на заданном режиме закачать в НКТ 10 м3 нефти не превышая заданного давления. После подачи нефти от 2-х ЦА-320 в СМ-20 в суммарном V = 10 м3 прекратить подачу нефти и зафиксировав уровень в СМ-20 соответствующий V =1 м3 произвести максимальную подачу КСПЭО-2 от 2-х агрегатов СИН-32 и СИН-37 в емкость СМ-20. Следить за уровнем в СМ-20. Не останавливая агрегаты СИН-31 на заданном режиме закачать в НКТ 15 м3 КСПЭО-2 не превышая заданного давления закачки. После подачи КСПЭО-2 от 2-х СИН-32 в СМ-20 в суммарном V =15 м3 прекратить подачу КСПЭО-2 и зафиксировав уровень в СМ-20 соответствующий V =1 м3 произвести максимальную подачу жидкости продавки от 2-х агрегатов ЦА-320 (необходимо предварительно заполнить емкости ЦА-320 жидкостью продавки в суммарном V =5 м3 ) в емкость СМ-20. Следить за уровнем в СМ-20. Не останавливая агрегаты СИН-31 на заданном режиме закачать в НКТ 5 м3 жидкости продавки не превышая заданного давления. Остановить закачку. Зафиксировать давление на устье, время и параметры перераспределения давления в пласте. Продолжать регистрацию падения устьевого давления до Р=0 атм, но не более 60 минут. Заключительные работы: После окончания закачки и регистрации и устьевого давления дождаться снижения давления на устье до безопасной величины, закрыть краны, снизить давление в линиях до атмосферного. При этом предусмотреть промывку скважины полным объемом жидкости. Промыть емкости и нагнетательные линии водой с последующей утилизацией жидкости промывки. Место утилизации определяет Заказчик Демонтировать обвязку насосных агрегатов, отсоединив нагнетательные и всасывающие линии. Передать по акту территорию прилегающую к скважине. Оформить технический и технологический акт о проделанной работе. Дальнейшие работы проводить по плану бригады ПКРС с учетом проведения промывки скважины полным объемом скважины жидкостью глушения. 2.4.3.Состав реагента и его количество для проведения ПБСКО в ГСПредлагаемый состав КСПЭО-2(2ВЛ)(2Н) предназначен для кислотной обработки нефтедобывающих (КСПЭО-2(2ВЛ) и нагнетательных (КСПЭО-2Н) скважин в карбонатных коллекторах позволяет существенно снизить влияние отрицательных факторов, имеющих место при СКО, и тем самым повысить эффективность и успешность кислотных обработок. В качестве основы используются растворы соляной кислоты регламентированной по содержанию плавиковой кислоты с добавкой модификаторов МК-2 (МК-В марки К) для добывающих и МК-Н для нагнетательных скважин, представляющих собой смесь поверхностно-активных веществ в строго определенном соотношении. Кислотный состав КСПЭО-2(2ВЛ)(2Н) предназначен для проведения работ по интенсификации притока нефти из продуктивного пласта нефтедобывающих скважин, и увеличения приемистости нагнетательных скважин, в карбонатных коллекторах путем кислотной обработки. КСПЭО-2ВЛ содержит замедлитель и обладает в 10 раз меньшей скоростью реакции по сравнению с кислотными составами, не содержащими замедлителей, а также повышенной стабилизирующей способностью в отношении ионов железа. Применение состава позволяет увеличить радиус активного охвата пласта кислотным воздействием и эффективно предотвратить выпадение железосодержащих вторичных осадков в течение всего времени реакции кислотного состава с породой, а также после его нейтрализации. Кислотный состав КСПЭО-2ВЛ: совместим с нефтью, способствует удалению (выносу) связанной воды из ПЗП, что способствует более эффективному восстановлению ее проницаемости, имеет высокую диспергирующую способность в отношении АСПО. Состав выпускается (в товарном виде) под маркой «А» и «Б». КСПЭО-2(2Н) марки «А» представляет собой состав, полностью готовый к проведению СКО. КСПЭО-2(Н) марки «Б» представляет собой состав с концентрацией НС1 20-24%, который разбавляется пресной водой непосредственно на скважине или перед транспортировкой до концентрации 10-12%. Состав КСПЭО-2(2ВЛ)(2Н) обладает следующими преимуществами по сравнению с соляной кислотой: Высокая проникающая способность в поровое пространство нефтенасыщенной части пласта вследствие низкого (менее 0,03 мН/м) межфазного натяжения () на границе КСПЭО-2(2ВЛ)(2Н) - нефть. Эффективное предотвращение образования стойких высоковязких эмульсий, приводивших к осложнениям при освоении скважин после обработки соляной кислотой вплоть до отсутствия притока нефти. Как показали лабораторные исследования, проведенные в ОАО «ПермНИПИнефть», вязкие устойчивые эмульсии пластовой нефти с соляной кислотой образуют все (без исключения) исследованные нефти различных месторождений Пермского края. При использовании КСПЭО-2(2ВЛ)(2Н) нефтекислотные эмульсии не образуются даже при наличии минерализованной воды с плотностью 1,18-1,19 г/см3 и продуктов реакции соляной кислоты с карбонатной породой. После отстаивания нефть имеет те же параметры, что и до обработки ее КСПЭО-2(2ВЛ)(2Н). Количество кислоты для закачки рассчитывалось совместно со специалистами ОАО «Урал-Дизайн-ПНП» исходя из величины интервалов перфорации и их количества. Расчет количества кислоты выполнен для каждой из скважин и составляет 135 м3/скв. 2.4.4.Предполагаемая конструкция скважинЭффективность строительства горизонтальных скважин с последующим поинтервальным БОПЗ определяется правильным выбором проектных решении по геологическому обоснованию их проектных параметров, соответствующим технологии заканчивания, геолого-технологическим условиям. Рассмотрим основные этапы строительства горизонтальной скважины по данной технологии на примере скв. № 188 Карсовайского м/р: - бурение основного наклонного ствола до абс. глубины 1210 м, без вскрытия ВНС, - проведение промежуточного каротажа, - бурение основного горизонтального ствола длиной до глубины 1800 м., по стандартной технологии по пласту А-4 - спуск хвостовика 114 мм осуществляется в пласт А-4 с перекрытием интервала неустойчивых глин глухими трубами с набухающими пакерами. Часть основного ствола в пределах продуктивной части пласта А-4 перекрывается фильтром. - цементирование хвостовика - перевод скважины на среду набухания(как правило нефть), демонтаж буровой, при этом пакера разбухнут и примут рабочее состояние Предлагаемая конструкция скважины №188: - кондуктор – 245 мм, на глубину 830,0 м, подъем цемента 10 м до устья. - ЭК – 146 мм, на глубину 1627 м, подъем цемента до устья. - сплошное сцепление цементного камня с колонной - проектный коридор бурения Горизонтальный ствол на пласт А-4 Точка входа в пласт : 1650 м. Забой: 1800 м - азимут бурения в продуктивном пласте: А-4 -170,8 гр. - проектная длина бокового ствола: по пласту А-4– 150 м - эксплуатационный горизонт – башкирский  Рис.28. - Конструкция горизонтального ствола с набухающими пакерами | ||||||||||||||||||||||||||||||||||||||||||||