Iso 52112001. Присоединительные размеры фланцев и сочленений (присоединений) для установки неполнооборотных приводов промышленной арматуры. Крутящие моменты

Скачать 370.5 Kb. Скачать 370.5 Kb.

|

|

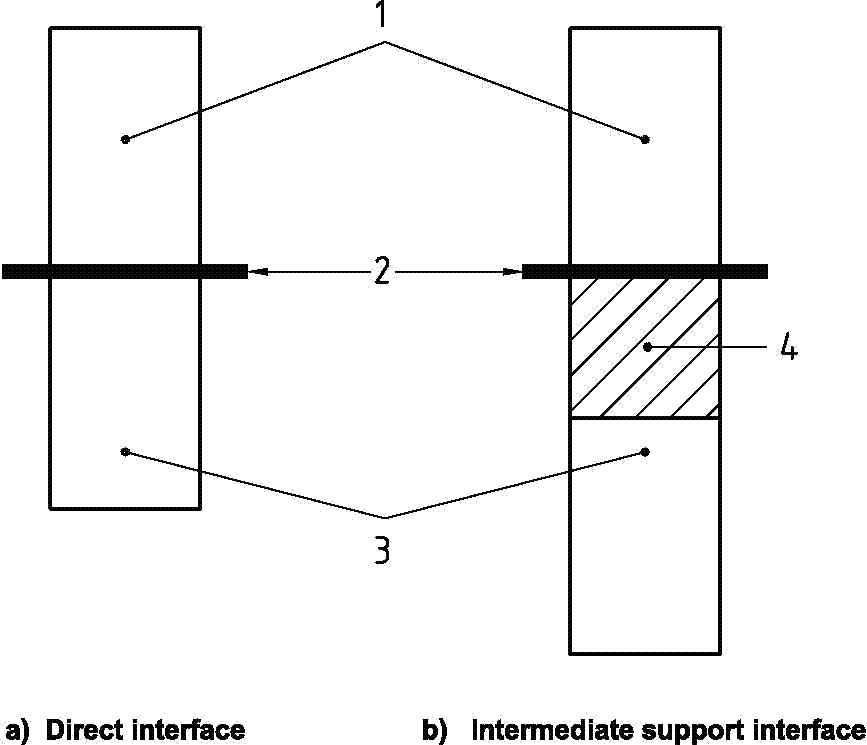

ISO 5211-2001. Присоединительные размеры фланцев и сочленений (присоединений) для установки неполнооборотных приводов промышленной арматуры. Крутящие моменты. Данный стандарт устанавливает требования для присоединения неполнооборотных (частично-оборотных) приводов к промышленным кранам и клапанам. Стандарт специфицирует: -Размер фланца, необходимого для присоединения частично-оборотного привода к крану или клапану (рис.1а) или к промежуточной опоре (рис.1.б); -Размеры выходного присоединения привода, необходимые для подсоединения к приводимым деталям. -Ссылочные крутящие моменты для сочленений. Присоединения промежуточных опор к клапану не покрываются данным стандартом. Термин кран или клапан подразумевает также клапаны или краны с установленными на них промежеточными опорами. В случаях, когда частично-оборотный привод представляет собой комбинацию из многооборотного привода и редуктора, то последние должны сочленяться между собой в соответствии с EN ISO 5210.  Рис.1а) Непосредственное сочленение. Рис.1б) Сочленение через промежуточную опору. 1 - Неполнооборотный привод. 2 - Сочленение (присоединение) 3 - Кран или клапан 4 - Промежуточная обора Таблица 1. Максимальные крутящие моменты на монтажных (присоединительных) фланцах.

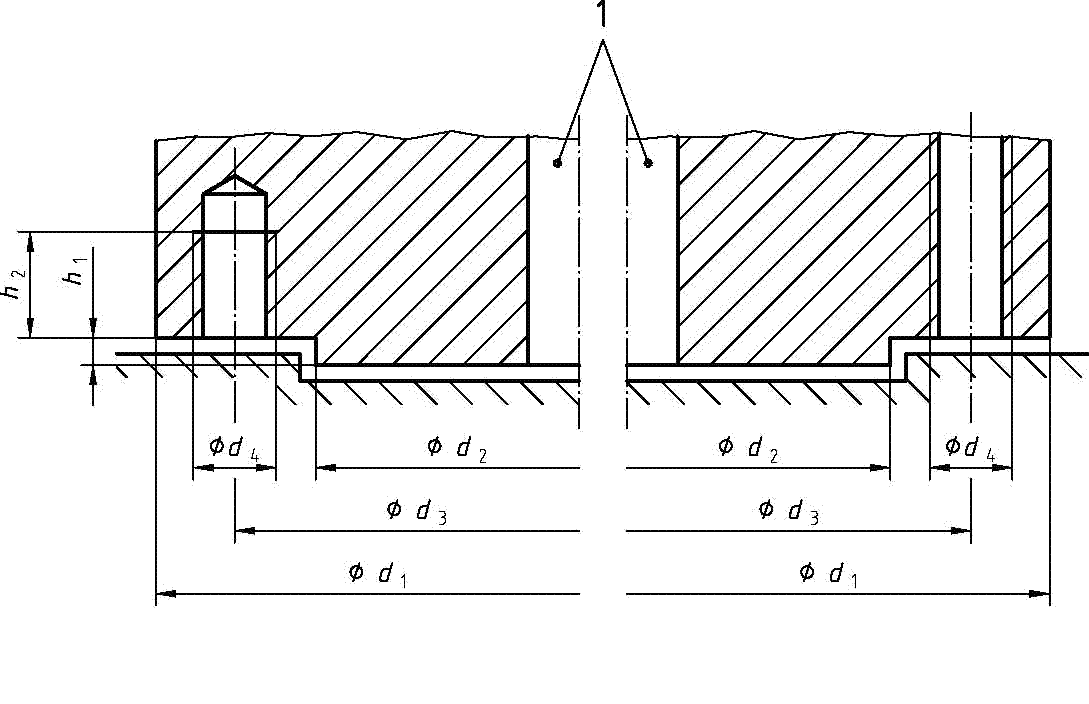

Таблица приведена для применений, когда болты находятся под напряжением не более 290 МПа и коэффициента трения 0,2 между присоединяемыми поверхностями.  Рис.2) Размеры фланцев. 1-неполнооборотный привод. Таблица 2. Размеры монтажных (присоединительных) фланцев. Размеры в мм.

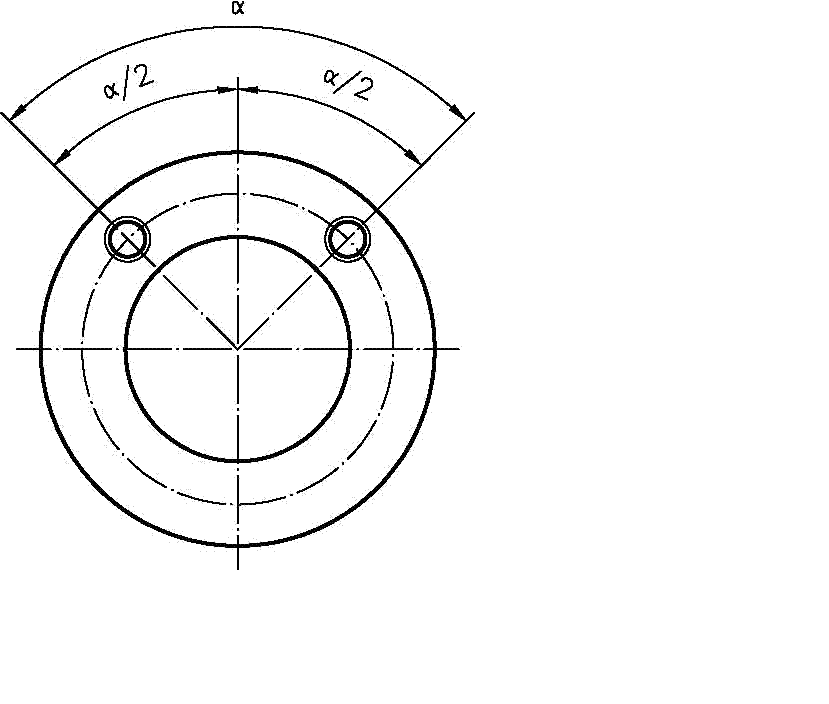

Рис.3) Расположение отверстий. Таблица 3. Расположение отверстий.

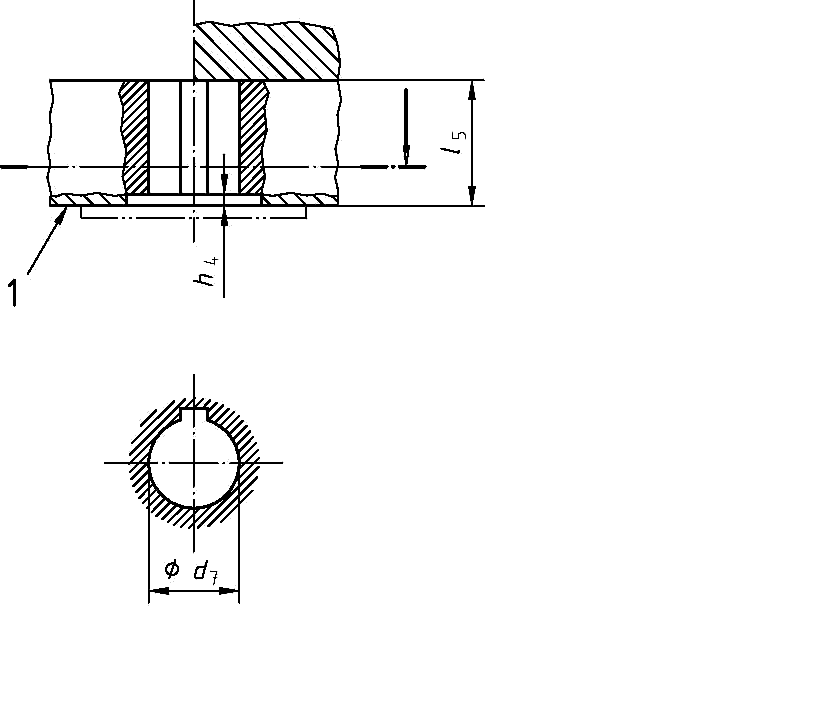

Сочленение (присоединение) на шпонке (шпонках). Размеры шпонок должны соответствовать ISO / TR 773  Рис.4) Отверстие под шпонку (шпонки) Таблица 4. Размеры в мм и крутящие моменты для отверстий под шпонку (шпонки).

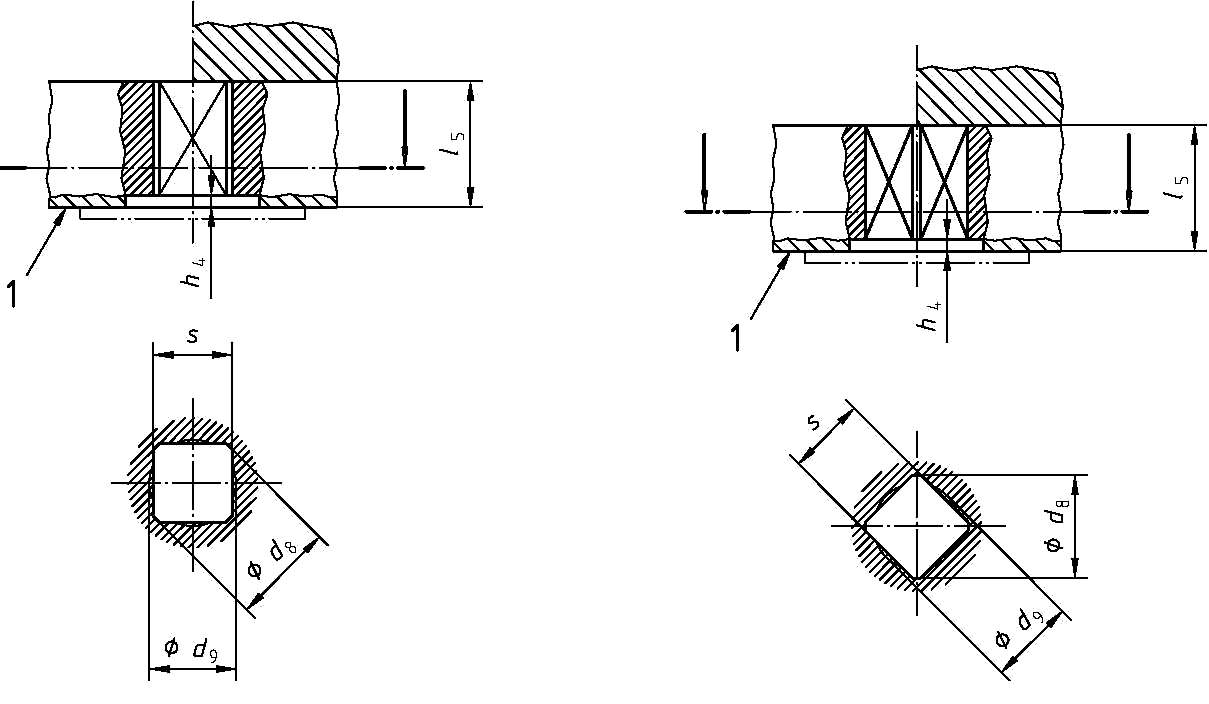

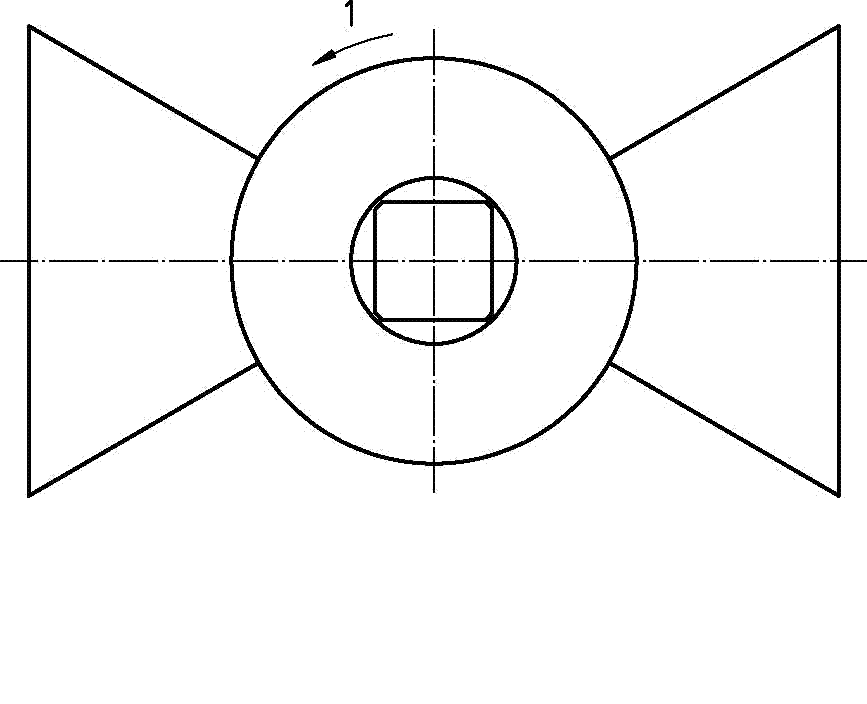

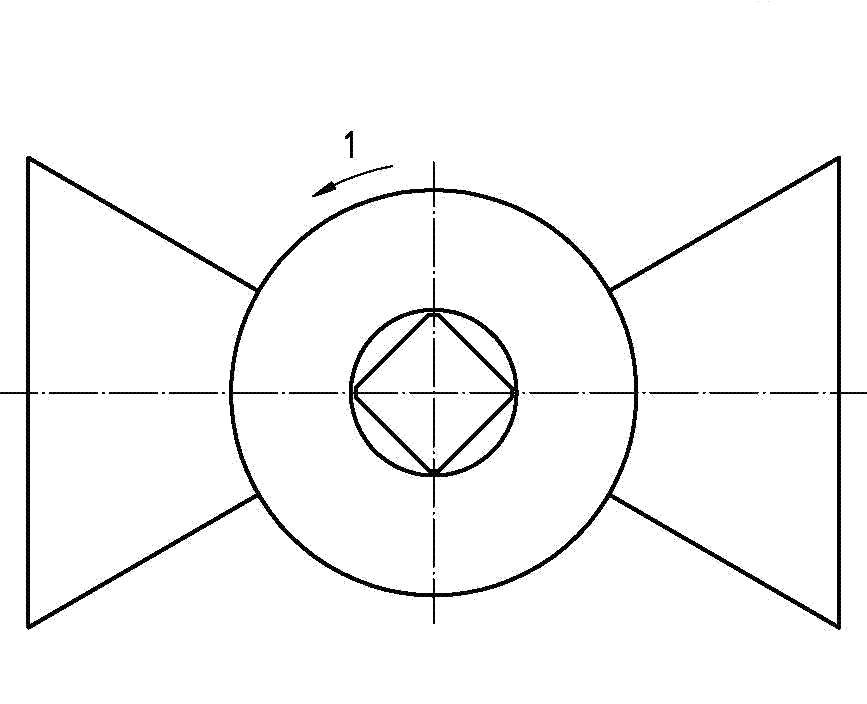

Сочленение (присоединение) на параллельный или диагональный квадрат. Размеры d 8 и d 9 выбираются производителем. Позиционирование присоединительного отверстия должно соответствовать Рисунку или 10 или 11 соответственно.  Рис. 5/6. Сочленение (присоединение) на параллельный или диагональный квадрат. Таблица 5. Размеры в мм и крутящие моменты для сочленений (присоединений) на параллельный или диагональный квадрат.

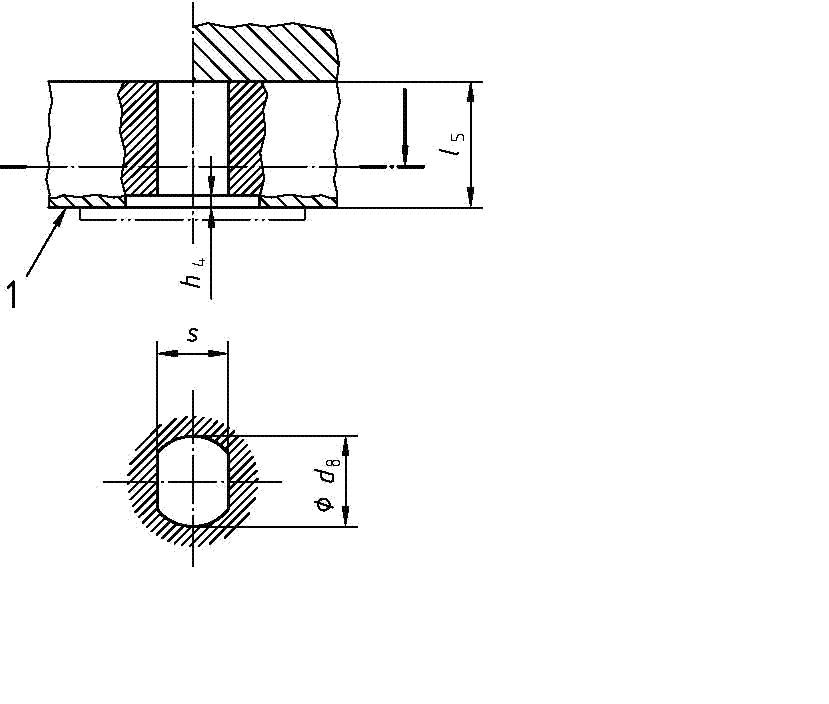

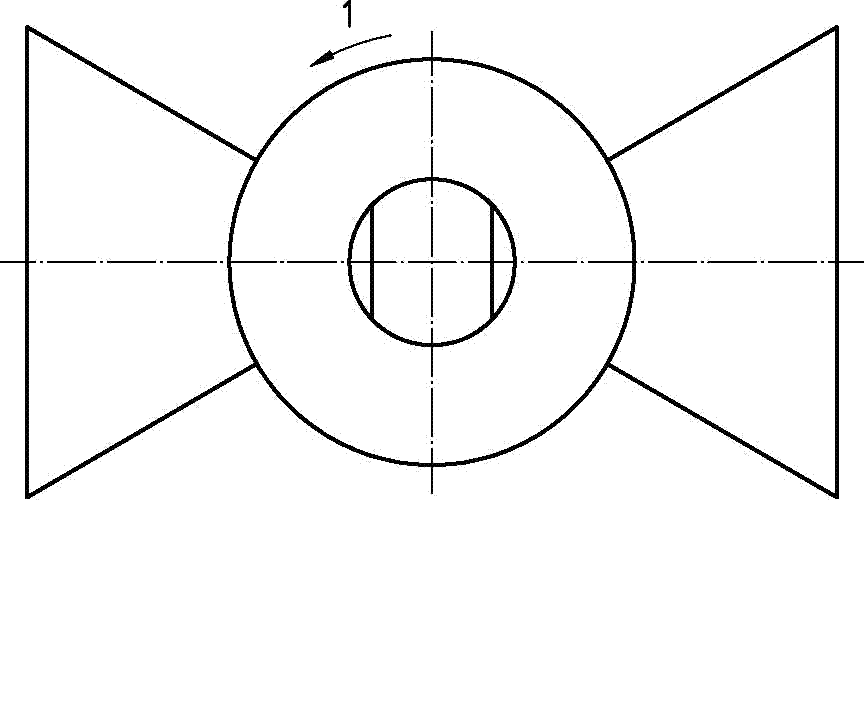

Сочленение (присоединение) на плоско-параллельный шток = двустороннюю лыску . Позиционирование присоединительного отверстия должно соответствовать Рис.12)  Рис.7) Сочленение (присоединение) на плоско-параллельный шток = двустороннюю лыску. Таблица 6. Размеры в мм и крутящие моменты для сочленений на плоско-параллельный шток = двустороннюю лыску .

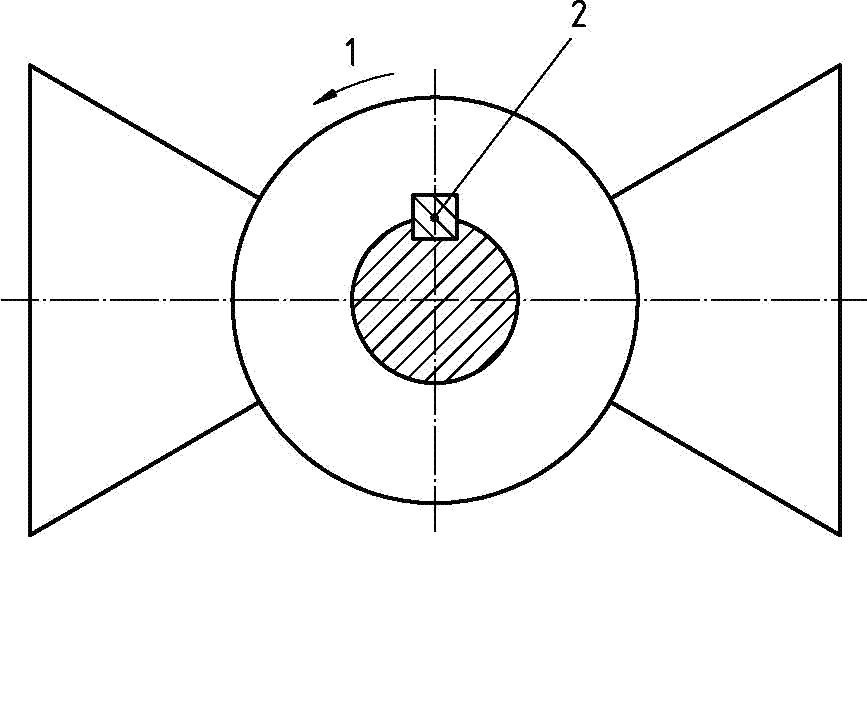

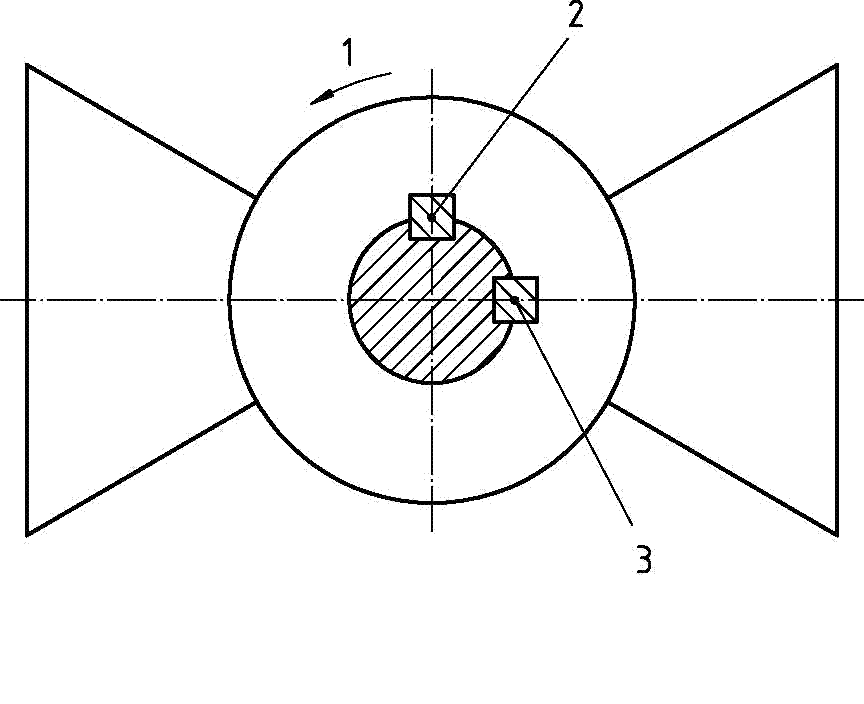

Позиционирование приводимой детали под неполнооборотным приводом. Можно использовать одну или две шпонки. На закрытом кране или клапане шпонка(и) должна(ы) быть расположена(ы) в соответствии с Рис.8) или 9). Если используется более чем 2 шпонки, то их расположение следует согласовывать между Поставщиком и Покупателем продукции. Стандартное напрвления закрытия «по часовой стрелке», что и видно на рисунках.  1 направление открытия 2 Шпонка Рис.8) – Позиционирование шпонки под приводом.  1 – направление открытия 2 – Шпонка 3 – Еще шпонка Рис.9) – Позиционирование 2-х шпонок под приводом. При закрытом кране или клапане сочленение (присоединение) на параллельный квадрат должнео быть позиционировано согласно Рис.10) а на диагональный квадрат – согласно Рис.11)  1- направление открытия Рис.10) Позиционирование параллельного квадрата под приводом.  1 – Направление открытия . Рис.11) Позиционирование диагонального квадрата под приводом. При закрытом кране или клапане плоские стороны плоско-параллельного штока = двусторонней лыски должны быть позиционированы согласно Рис.12).  1- направление открытия Рис.12) Позиционирование плоско-параллельного штока = двусторонней лыски. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||