Исполнитель Кадаева Мавлида Махмутовна, студент 4 курса, группы ммтмб17

Скачать 2.72 Mb. Скачать 2.72 Mb.

|

|

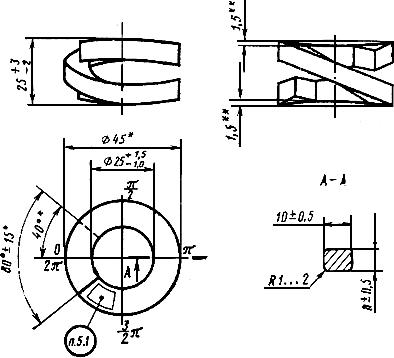

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Магнитогорский государственный технический университет им. Г. И. Носова» (ФГБОУ ВО «МГТУ им. Г.И. Носова») Кафедра литейных процессов и материаловедения по дисциплине: на тему: Исполнитель: Кадаева Мавлида Махмутовна, студент 4 курса, группы ММТмб-17 Проверил: Магнитогорск, 2020 Содержание ОглавлениеВведение 3 Назначение пружинных путевых шайб 4 Условия работы 5 Размеры двухвитковых шайб 5 Марка стали 7 Технические требования 9 Технология производства 10 Оборудование для производства двухвитковых шайб 11 Обоснование выбора Т.О 24 Контроль качества 31 Список используемой литературы 33 ВведениеИзготовление железнодорожного крепежа требует к себе внимательного отношения, поскольку так можно рассчитывать на практичность, надежность, качество и прочие не менее важные свойства. И вот среди важных параметров стоит отметить: Обязательно должна применяться качественная сталь, которая прошла специальную обработку для получения надежности и удобства применения в сочетании со всеми свойствами. Материал проходит обработку для устранения любых загрязнений и вероятности их появления в последующем. Особым образом выделяется то, что изделие имеет правильную форму и размеры, поэтому процесс применения не создает сложностей. Важно обратить внимание на то, что все железнодорожные крепежи создаются в соответствии с поставленными техническими и производственными нормами. Современные крепежи для обустройства железнодорожной линии – это специальные изделия, которые идеальным образом сочетают между собой прочность, надежность, качество изготовления и прочие не менее важные параметры. Железнодорожный крепеж — это общее название таких элементов крепежа как: болты, гайки, путевые шурупы, шайбы, костыли, противоугоны, которые в свою очередь могут применяться как отдельной деталью, так и в комплекте рельсового скрепления. В данной работе рассмотрим производство пружинной путевой шайб. Шайба - крепежное изделие, подкладываемое непосредственно перед отверстием для увеличения опорной поверхности головки болты, гайки или пружинной шайбы. Обычно плоскую шайбу подкладывают, когда присутствует опасность провала гайки или головки болта в отверстие, а также для защиты детали от повреждений при соединении болта и гайки. Для защиты крепежного соединения от проворачивания и самооткручивания применяют пружинные шайбы. Для обеспечения высоких эксплуатационных свойств , необходимо обеспечить эффективную термообработку детали. Назначение пружинных путевых шайбПружинные шайбы применяются там, где требуется скрепление деталей болтами. Однако при болтовых соединениях, которые должны также обладать достаточной упругостью, чтобы противостоять ударам, деформации, сотрясению и износу в результате воздействия большого грузового движения, пружинные шайбы могут выполнять пять функций: 1) они обеспечивают сопротивление развинчиванию гайки, так как опыты, выполненные AREA, показали, что гайки не отвинчиваются до тех пор, пока имеется какое-нибудь натяжение болтов; 2) гарантируют равномерное натяжение при необходимой степени затяжки; 3) обеспечивают достаточный запас натяжения на период службы болтового соединения между повторными затяжками болтов; 4) служат в качестве упругой прокладки между болтом и стыковой накладкой для смягчения сотрясений и ударов от подвижных нагрузок 5) компенсируют частично некоторые недостатки в составных частях стыкового узла. Шайбы двухвитковые сталь 40С2А предназначенные для применения с болтами диаметром 22 мм и шурупами диаметром 24 мм в конструкциях промежуточных рельсовых скреплений верхнего строения пути железных дорог. Условия работыШайбы испытывают в работе многократные знакопеременные нагрузки и после снятия нагрузки должны полностью возобновлять свои первичные размеры. В связи с такими условиями работы металл, употребляемый для изготовления шайб, должен владеть, кроме необходимой прочности в условиях статичной, динамической или циклической нагрузок, достаточно хорошей пластичностью, высокими пределами упругости и выносливости и высокой релаксационной стойкостью, а при работе в агрессивных средах (атмосфере пара, морской воде и др.) должен быть также и коррозионностойким. Размеры двухвитковых шайб Рисунок 1 - Чертеж шайбы двухвитковой Таблица 1 размеры двухвитковых шайб

Конструкция и размеры шайб должны соответствовать рисунку 1 и таблице 1. Условное обозначение пружиной двухвитковой шайбы без защитного покрытия: Шайба двухвитковая 25.40С2А (Селект) ГОСТ 21797-76 Условное обозначение пружиной двухвитковой шайбы с цинковым покрытием с хроматированием толщиной не менее 6 мкм: Шайба двухвитковая 25.40С2А (Селект) 01.6 ГОСТ 21797-76 Марка сталиУчитывая условия работы шайбы, необходимо использовать такую марку стали, которая обладает высоким сопротивлением малым пластическим деформациям, высоким пределом прочности при сохранении достаточной вязкости и пластичности, а также усталостной прочностью и релаксационной стойкостью. Большое значение имеют технологические свойства: технологическая пластичность при прокатке, волочении,навивке; склонность к перегреву и обезуглероживанию при термической обработке; закаливаемость, прокаливаемость. Для того, чтобы удовлетворить этим требованиям, на практике применяют пружинные стали и сплавы различного состава. Используются две группы пружинных сталей – общего (ГОСТ 14959-79) и специального назначения (ГОСТ 5632-72). Углеродистые стали для пружин имеют низкую коррозионную и невысокую релаксационную стойкость. Малая прокаливаемость углеродистых сталей позволяет применять их для изготовления пружин небольшого сечения. Так как при закалке углеродистых сталей в воде, что вызывает значительную деформацию, а в ряде случаев и трещины в участках концентрации напряжений. Более высокими свойствами характеризуются пружины из легированных сталей: высокие прочностные свойства, повышенные вязкость и сопротивление хрупкому разрушению, высокая релаксационная стойкость, возможность закалки в масле и даже на воздухе – все это делает легированные стали предпочтительными для изготовления пружин. Такие детали как пружины, рессоры и подобные им детали изготовляют х конструкционных сталей с повышенным содержанием углерода, часто с добавками марганца и кремния. Для того чтобы выбрать материал для изготовления пружинных двухвитковых шайб, сравним марки 65Г и 40С2А. Химический состав представлен в таблице 2. Таблица 2 - химический состав сталей 65Г и 40С2А

Таблица 3 - Механические свойства сталей марок 65Г и 40С2А

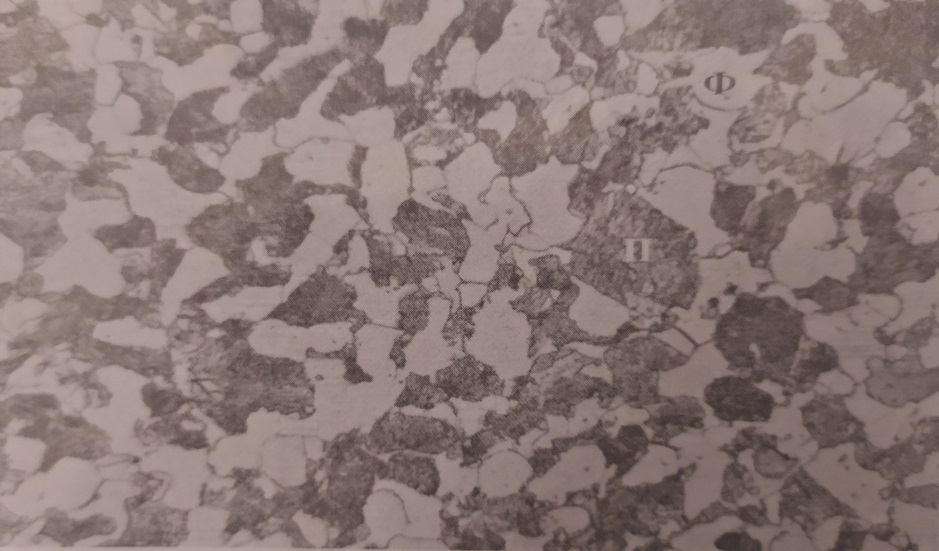

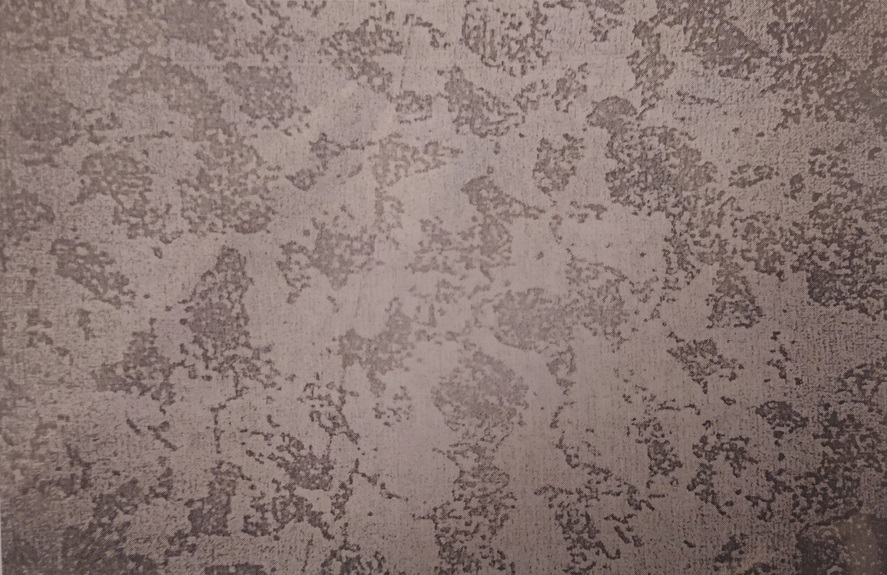

Сталь 65Г более дорогая в сравнении с сталью 40С2А. Также сталь 65Г обладает повышенной обрывностью при волочении. Испытания образцов в местах обрыва показали, что сталь после отжига имеет повышенные прочностные и пониженные пластические свойства. Так же при сравнении показателей механических свойств представленных в таблице 3, выявили, что сталь 40С2А обладает лучшими свойствами ,чем сталь 65Г. Сталь 40С2А содержит 0,38-0,45% углерода, 1,5-1,8% кремния ,0,6-0,9% марганца, 0,25% хрома, 0,25% никеля. Сталь, легированная кремнием, из-за замедления процессов разупрочнения при отпуске может обеспечить сочетание высокой прочности и вязкости, поэтому шайбы могут работать в условиях динамических нагрузок. Но есть недостатки кремнистых сталей – это склонность к химической неоднородности по содержанию углерода и кремния в литых и катаных заготовках; склонность к графитизации; склонность к обезуглероживанию при каком либо термическом воздействии. Именно сталь марки 40С2А менее подвержена обезуглероживанию поверхности и графитизации, а также характеризуется большей пластичностью и пониженным, по сравнению с другими марками кремнистой стали, сопротивлением пластической деформации в холодном и горячем состоянии. Сталь марки 40С2А допускает реализацию процесса закалки воде. Технические требованияПружинные шайбы по ГОСТ 19115-91 должны изготавливаться из стали марки 40С2А. Шайбы должны иметь твердость HRC 41,5-49,5. На поверхности готовых шайб не должно быть окалины, заусенцев, трещин коррозии. Следы неотделимой окалины браковочным признаком не является. В плоскости среза допускаются дефекты (заусенцы, сколы, наплывы), не влияющие на эксплуатационные характеристики шайб и не выводящие ее размеры за предельные отклонения. Концы шайб должны иметь плоский срез. Скалывание металла, не выводящее размер «m» из предельных отклонений не является браковочным признаком. Кромка, образованная плоскостью среза и опорной поверхностью шайбы, должно быть острой. Трапециевидность сечения шайбы в пределах высоты «S» дефектом не является. За фактическую толщину принимается наибольший размер высоты «S» измеряемый в трех точках. Шайбы должны изготавливаться без покрытия или с покрытием. Технические требования к покрытиям в соответствии с ГОСТ 9.301-86 При контрольной проверке пружинящих свойств шайбы по ГОСТ 19115-91 после ее трехкратного сжатия. По требованию потребителя каждая шайба по ГОСТ 19115-91 после термической обработки должна быть подвергнута трехкратному обжатию до плоского состояния. Временная противокоррозионная защита упаковка шайб и маркировка тары по ГОСТ 18160-72, ТИ ММК-МЕТИЗ-УМ-29. Шайбы по ГОСТ 19115-91 консервации не подлежать. Технология производстваТехнологическое производство двухвитковых пружинных шайб с покрытием включает в себя следующие этапы: Поступление сортового проката на предприятие Волочение сортового проката Предварительная термическая обработка (отжиг в колпаковой печи EBNER) Волочение сортового проката. Изготовление калиброванной трапеции. Поступление калиброванной трапеции в травильное отделение Изготовление двухвитковых пружинных шайб на агрегате DFR 320Р Окончательная термическая обработка (закалка и отпуск на агрегате КЗА – 8.40.1/7,5) Обжатие Контроль План термического отделения представлен на рисунке 2.  Рисунок 2 - План термического отделения: 1 – Агрегат СКЗА-8.40.1/7,5; 2 - Станки DFR 320P; 3 – Колпаковые печи. Оборудование для производства двухвитковых шайбКолпаковая печь для термообработки бунтового проката фирмы EBNER (рис.3) С начала проволоку загружают с бухты на якорь, устанавливают якорь на стенд отжига, устанавливают муфель, продувают защитным газом. Затем опускают нагревательный колпак. После отжига нагревательный колпак устанавливают на другой стенд отжига. А отожженная сталь охлаждается с помощью охлаждающего колпака. После охлаждения колпак снимается с муфеля, стенд разгружают.  Рисунок 3 – Колпаковая печь Защитная среда печи – экзотермический газ. Первоначальная структура состоит из перлита пластинчатого и феррита(рис.4).  Рисунок 4 - Микроструктура горячекатанной заготовки из стали 40С2А, ×1000 После отжига при 900˚С микроструктура катанки представляет собой феррит и зернистый перлит (рис.5).  Рисунок 5 – Микроструктура стали 40С2А после сфероидезирующего отжига, ×1000 Сталь нагревают до температуры чуть выше точки  для того, чтобы пластины цементита растворились, но не полностью. Затем охлаждают до температуре чуть ниже для того, чтобы пластины цементита растворились, но не полностью. Затем охлаждают до температуре чуть ниже  , что приводит к выделению из твердого раствора избыточного углерода. , что приводит к выделению из твердого раствора избыточного углерода.Схема сфероидизации представлена на рис.6.  Рисунок 6 – Схема процесса сфероидизации Недостатком предварительной термообработки является обезуглероживание поверхностного слоя металла, которое приводит к уменьшению массовой доли углероде в слое, появлению большого количества феррита и разупрочнению поверхностного слоя. Обезуглероживание поверхности происходит при всех процесса нагрева стали, если нагрев производится без применения защитных атмосфер. Отжиг в колпаковой печи происходит в защитной атмосфере (эндогаз). После отжига катанка попадает в травильное отделение для снятия окалины с поверхности стали. Катанку в бунтах травят в двадцатипроцентном растворе  40-90 минут. После травления сталь обмыливают. 40-90 минут. После травления сталь обмыливают.Волочильный стан ВС-1/750 Далее катанка поступает на волочильный стан. В КПЦ проводят однократное волочение. Из 11 мм волочат трапецию 7,1*8,3*9,9. Волочение проката осуществляется на волочильном стане барабанного типа ВС-1/750 (рис.7).  Рисунок 7 – Схема волочильного стана барабанного типа Стан ВС-1/750 предназначен для холодного волочения средне- и низкоуглеродистой проволоки без скольжения. При волочении на стане используется технологическая смазка – сухой мыльный порошок. В процессе волочения на поверхности проволоки не должно быть задиров и царапин. Подготовка проката к протяжке трапеции состоит из укладки мотков на фигурку, острение конца для того, чтобы задать ее в волоку. Острение конца осуществляется на механических острелках, путем вальцевания в волках на длину 250-300 мм. Трапеция наматывается в волках на барабан. Съем мотков трапеции с барабанов производится тельфером с помощью грейфера и троса. После волочения катанку отправляют в термическое отделение для повторного отжига и травления. Завивочный агрегат DFR 320Р Шайбонавивочный пресс DFR-320 P состоит из: - правильного аппарата, который служит для выпрямления заготовки, применяется вертикальный и горизонтальный аппарат со сменными правильными роликами. Ролика выпрямляют заготовку во время ее подачи; - вспомогательного подающего механизма, который служит для ввода новой заготовки в сегментный подающий механизм и протягивает ее через правильный аппарат, для чего предусмотрена пара валков с механическим приводом. После того, как заготовка будет захвачена сегментным подающим механизмом эти валки следует развести при помощи ручного рычага; -сегментного подающего механизма - подача заготовки осуществляется переставным втягивающим коленчатым рычагом, который посредством шатуна передает движение на зубчатые сегменты и тем самым на втягивающие сегменты. Длина подаваемой заготовки регулируется установочным винтом, предварительно ослабляя шестигранную гайку на стержне коленчатого рычага. При этом следует следить за тем, чтобы после регулировки шестигранная гайка была затянута. Нажимное усилие втягивающих сегментов создается посредством втягивающего рычага и эксцентрика в отдельности и может быть соответственно регулировано при помощи установочных винтов. Кулисные подшипники втягивающих сегментов снабжены пружинами с целью выравнивания допусков проволоки. - завивочного и отрезного механизма (рис.8) - через вращающуюся направляющую заготовка подводиться к навивочному кольцу, которое сворачивает ее в в спиралевидную пружину.  Рисунок 8 – Шайбанавивочный пресс DFR 320P Навивочный стержень придает пружине шаг, который обеспечивает прохождение контрножа между 2-мя витками. Отрезка пружинного элемента осуществляется перемещающимся нижним отрезным ножом, установка которого производится при помощи установочного винта. Шайбонавивочный пресс типа DFR-320 Р служит для изготовления одновитковых, двухвитковых, трехвитковых прессованных пружинных шайб, применяемых в железнодорожном строительстве для скрепления рельсовых стыков железнодорожного пути. Заготовка подается при помощи вспомогательного подающего механизма, через правильный аппарат в сегментный подающий механизм. Станок подключается только после образования зазора между втягивающими роликами вспомогательного механизма. При помощи сегментного подающего механизма заготовка подается в навивочный механизм, навивающий пружину. При помощи ножа и контрножа отрезается пружинный элемент. Транспортирующий рычаг подает пружинный элемент в прессовочную станцию, где он удерживается при помощи стержня и боковых держателей. П осле отклонения транспортирующего рычага пружинный элемент обжимается и опрессовывается при помощи прессовочных матриц и боковых держателей. После завершения обратного хода боковых держателей, стержня и прессовочных салазок, пружинная шайба выталкивается в спускной желоб. Для уменьшения трения, а также для охлаждения и смазки навивочного механизма станок снабжен циркуляционной масляной установкой, которая приводится в действие при помощи шестеренчатого насоса. Масляная ванна в станине станка должна быть заполнена маслом И-20, емкость ванны – 60 литров. После навивки шайбы отправляют на окончательную термическую обработку. Агрегат конвейерный СКЗА  Рисунок 9 - Общий вид агрегатов СКЗА 1 - механизм загрузки; 2, 5 - машины моечные; 3 - лотки; 4 - электропечь закалочная; 6 - электропечь высокоотпускная; 7, 8 - баки конвейерные Агрегат предназначен для нагрева под закалку в масло или в воду с последующим высокотемпературном отпуском мелких и средних стальных деталей массой до 3 кг. В состав агрегата входят: - загрузочное устройство 1шт. -машина моечная конвейерная МКП-12.30-Б1 2 шт. -электропечь конвейерная 1 шт. -бак конвейерный БКМ-10.25-Б4 2 шт. - электропечь конвейерная сопротивления СКЗ-10.40.1/7-Б1 1 шт. Загрузочное устройство предназначено для хранения и равномерной загрузки в печь крепежа. Загрузочное устройство состоит из накопительной емкости и ковшевого (барабанного) транспортера. Загрузка крепежа в накопительную емкость осуществляется при помощи кран – балки. Стенки накопительной емкости обшиты резиновыми листами для уменьшения повреждения крепежа. Из накопительной емкости крепеж подается в моечную машину при помощи транспортера с регулируемым приводом. Моечная машина предназначена для промывки крепежа с повышенным загрязнением (посторенние частицы в резьбе) или при проведении светлой термообработки. Мойка производится водным раствором следующего состава: - тринатрийфосфат 1,25% - кальцинированной соды 1,25% - едкого натрия 2,5%. Моечная машина состоит из бака с раствором, транспортной ленты, системы подачи моечного раствора на крепеж. Промежуточный лоток соединяющий моечную машину с закалочной печью должен быть зашит листом резины толщиной не менее 10 мм. Лоток устанавливается таким образом, чтобы исключить просыпание крепежа. Далее следует закалочная печь. Закалочная печь предназначена для равномерного нагрева крепежа до заданной температуры в защитной атмосфере для последующей закалки в закалочном баке. Защитная атмосфера закалочной печи предназначена для препятствования образованию окалины на крепеже при его нагреве. В рабочем состоянии печь насыщается защитным газом через форсунки вдоль печи и в сбрасывающем лотке. Закалочный бак и конвейерный механизм предназначен для закалки нагретого крепежа в закалочной среде (вода, масло и т.д.) и последующего извлечения крепежа. В баке находится закалочная жидкость, в которую погружен конвейерный механизм. Крепеж из приемного лотка закалочной печи падает через слой жидкости на конвейерный транспортер (происходит процесс закалки). В баке предусмотрены две системы циркуляции для воды и для масла. Температура воды должна быть больше 20 ˚С и меньше 40 ˚С, а температура масла должна быть не более 80 ˚С и не менее 30˚С. Температура жидкости достигается регулировкой циркуляции. О тпускная печь по составу оборудования соответствует закалочной за исключением: На СКЗА №1,2 загрузка осуществляется напрямую на ленту печи. На отпускной печи аналогично закалочной печи СКЗА контролируется: работа загрузчика (СКЗА №3,4,5,6,7) за исключением части находящейся в печи. Отпускной бак и конвейерный механизм по принципу работы аналогичны закалочным. Допускается использование в отпускном баке в качестве закалочной среды воды вместо масла. Время охлаждения крепежа в баке примерно 15 мин. На выходе конвейерного механизма отпускного бака установлен лоток с шибером. На технологический кюбель, в который принимается крепеж из печи (при термообработке болтов), установлена обшитая резиной решетка. Частота осей решетка соответствовать размеру крепежа для обеспечения остановки его падения и последующего свободного падения в кюбель. В кюбель также ставится резиновый лист на металлическом каркасе для гашения скорости падения крепежа. Параметры технологического процесса представлены в таблице 4. Таблица 4 – Параметры технологического процесса

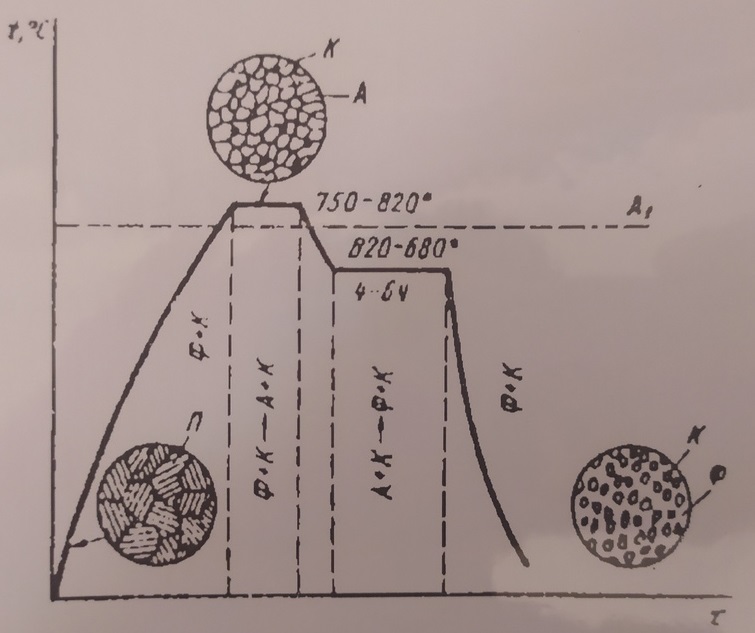

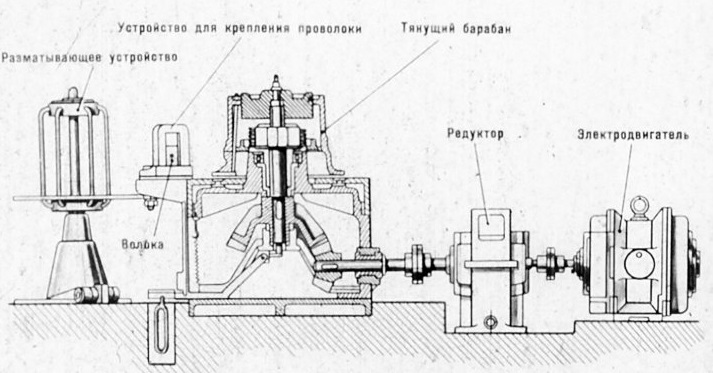

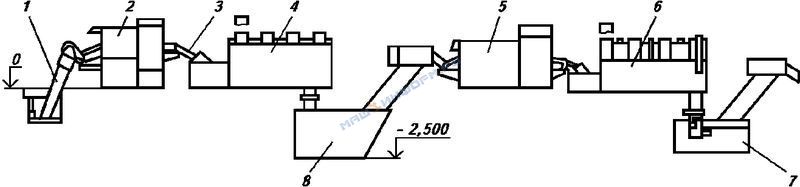

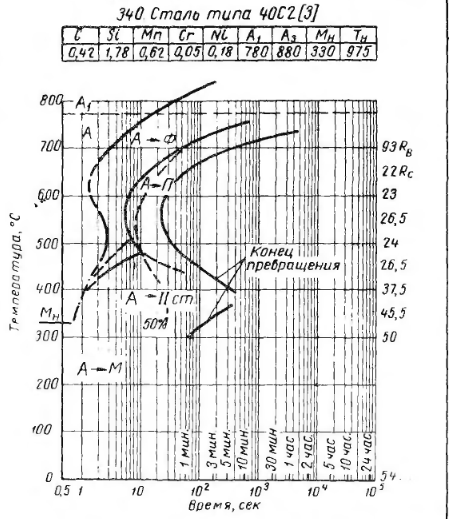

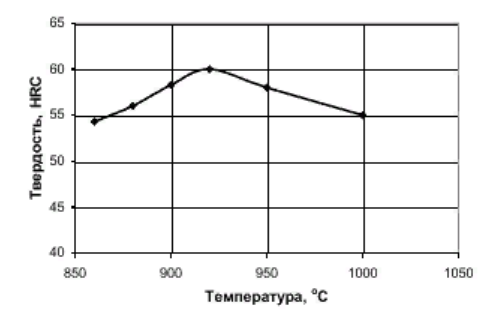

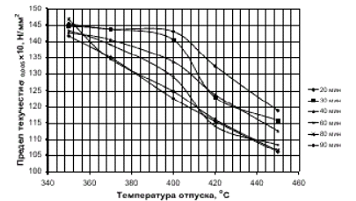

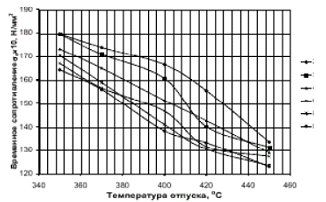

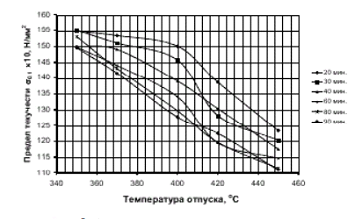

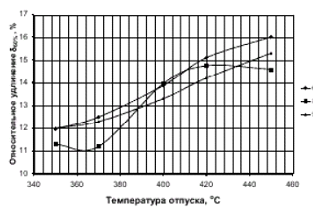

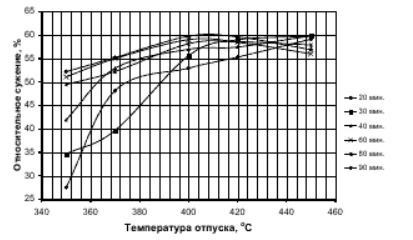

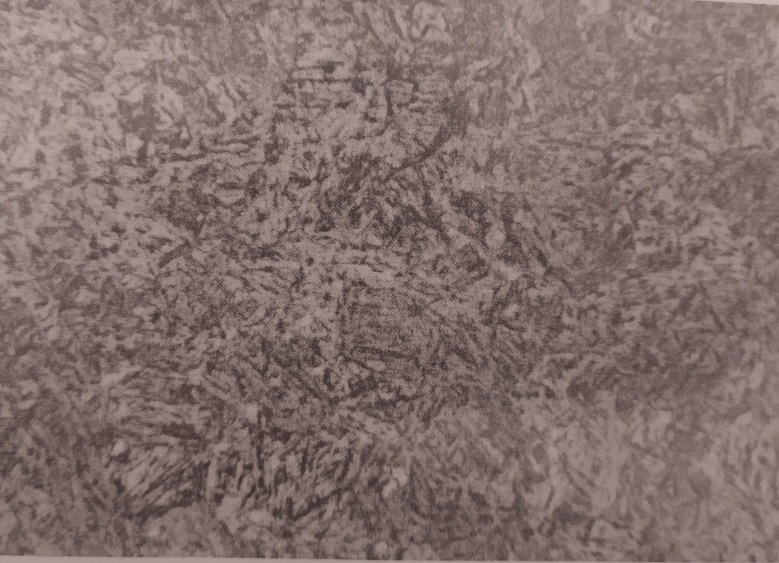

Допуск на время нагрева под закалку и отпуск составляет + 5 мин. Допускаются разовые колебания температуры от заданной,˚C: Ⅰ зона – от -30 до +10; Ⅱ и Ⅲ зона -  10. 10.Расход экзогаза в печи нагрева под закалку – (40-42)  /час, в печи отпуска – (28-30) /час, в печи отпуска – (28-30) /час, контролируется по ротаметрам. /час, контролируется по ротаметрам.Термическая обработка изделий производится поплавочно. Интервал загрузки изделий каждой партии не менее 20 минут, но не менее половины длины конвейерной ленты печи. Продолжительность нахождения изделий в печи нагрева и печи отпуска устанавливается по вольтметру. Пересчет значений вольтметра в минуты производится по тарировочной таблице. Корректировка тарировочной таблицы производится технологом цеха в случае необходимости, после ремонта оборудования по указанию начальника термического отделения. Дублирование продолжительности нахождения изделий на технологических операциях осуществляется многоканальным прибором для измерения и регулирования температуры «Термодат». Корректировка режимов термической обработки изделий производится при смене плавки, при запуске агрегата после ремонта и остановки по предварительно отобранным от данной партии пробным образцам. Количество образцов – от 5 после ремонта и остановки по предварительно отобранным от данной партии пробным образцам. Количество образцов – от 5 до 10 шт. Обоснование выбора Т.ОКонечные свойства пружинные изделия приобретают в результате окончательной термической обработки, то есть при закалке и последующем отпуске. Основную роль в достижении наилучших результатов закалки, а именно получение структуры мартенсита во всем сечении изделия, играет правильный выбор температуры нагрева. Общим правилом для назначения температуры нагрева под закалку доэвтектоидных сталей, к числу которых относится и сталь 40С2А, является превышение на 30–50 °С температуры верхней критической точки, соответствующей полному превращению исходной структуры в аустенит. Для обоснованного выбора закалочной температуры при осуществлении окончательной термической обработки пружинных изделий и оценки формирования при этом соответствующих свойств заготовок обратились справочнику термиста «Изотермические и термокинетические диаграмма распада переохлажденного аустенита» и нашли необходимую диаграмму (рис. 10) Из представленного графика (рис.11) следует, что максимальная твердость достигается при закалке с температуры 920 °С. С учетом положения верхней критической точки 890–900 °С для стали 40С2А температура 920 °С удовлетворяет принципу выбора оптимальной температуры закалки для доэвтектоидной стали , то есть   (3050) °С. Такая температура способна придать обрабатываемой стали наибольшую твердость 59–60 HRC. Охлаждение в воде ( до 40˚С ) или в масле (30-80˚С). (3050) °С. Такая температура способна придать обрабатываемой стали наибольшую твердость 59–60 HRC. Охлаждение в воде ( до 40˚С ) или в масле (30-80˚С).При правильной реализации процесса закалки упругие характеристики пружинных изделий, в конечном итоге, определяются режимом отпуска. Для большинства стандартных кремнистых сталей, выпускаемых по ГОСТ 14959–79, в литературе приводятся зависимости изменения механических свойств от температуры и продолжительности отпуска. Для нестандартных марок стали типа 40С2А такие данные в литературе не встречаются, хотя являются необходимыми для производства.  Рисунок 10 - Диаграмма распада переохлажденного аустенита для стали 40С2  Рисунок 11 - Зависимость твердости стали 40С2А после закалки в воде от температуры нагрева в каменной печи Известно, что величина предела упругости пружинной стали изменяется при варьировании температуры отпуска. Наиболее высокий предел упругости соответствует вполне определенному интервалу температур реализации данного процесса. Для предотвращения хрупкого разрушения изделий и появления трещин, определяющее значение для выбора температуры отпуска приобретают достигаемые уровни пластичности и сопротивления хрупкому разрушению. В связи с этим температуры отпуска обычно принимаются несколько выше тех, которые соответствуют наибольшему пределу упругости. Данные по механическим свойствам стали 40С2А в зависимости от температуры и продолжительности отпуска приведены на рис.12-16 . -  Рисунок 12 Зависимость предела текучести  стали 40С2А от температуры отпуска при различном времени выдержки стали 40С2А от температуры отпуска при различном времени выдержки Рисунок 13 Зависимость временного сопротивления разрыву стали 40С2А от температуры отпуска при различном времени выдержки  Рисунок 14 Зависимость предела текучести стали 40С2А от температуры отпуска при различном времени выдержки  Рисунок 15 Зависимость относительного удлинения стали 40С2А от температуры отпуска при различном времени выдержки  Рисунок 16 Зависимость относительного сужения стали 40С2А от температуры отпуска при различном времени выдержки Из графиков, представленных на рисунках, следует, что условное напряжение, соответствующее остаточной деформации 0,005 % (условный предел упругости) при продолжительном отпуске в течение 80–90 мин, непрерывно снижается с ростом температуры нагрева. Для меньшей длительности отпуска при температурах до 400 °С характерно замедление темпа падения величины условного предела текучести (  ) )Наиболее высокая величина условного предела упругости достигается кратковременным отпуском в течение 20–30 мин с нагревом металла до 400 °С. Увеличение длительности пребывания металла при указанной температуре вызывает уже более интенсивное падение упругих характеристик. Изменение показателей прочности стали (  )при выдержке в печи менее 40 мин полностью коррелирует с ходом кривых изменения величины )при выдержке в печи менее 40 мин полностью коррелирует с ходом кривых изменения величины  при нагреве во всем исследуемом интервале температур отпуска (см. рис. 4 и 5).Большая продолжительность отпуска (свыше 30 мин) инициирует разупрочнение стали и вызывает существенное снижение величин временного сопротивления разрыву ( при нагреве во всем исследуемом интервале температур отпуска (см. рис. 4 и 5).Большая продолжительность отпуска (свыше 30 мин) инициирует разупрочнение стали и вызывает существенное снижение величин временного сопротивления разрыву ( ) и условного предела текучести ( ) и условного предела текучести ( ) )Все показатели пластичности стали ( и ) с увеличением температуры и продолжительности отпуска обнаруживают тенденцию к повышению (см. рис. 6 и 7). Непрерывный рост при увеличении температуры отпуска свойственен относительному удлинению, тогда как относительное сужение повышается только при нагреве до 400 °С, а затем стабилизируется. Результаты проведенного исследования позволяют рекомендовать следующий режим окончательной термической обработки пружинных изделий, изготовленных из данной марки стали: температура отпуска 400 °С, а его продолжительность 30 мин, при условии полного прогрева изделия к началу отсчета времени. Таким образом наилучшей температурой закалки для стали 40С2А является температура 880 ˚С с выдержкой 40 мин. Микроструктуру стали тогда будет составлять мартенсит (рис.17).  Рисунок 17 - Микроструктура стали после закалка, ×1000  Рисунок 18 - Микроструктура стали после отпуска, ×1000 С температурой отпуска 420-440 ˚С. микроструктурой стали станет– тростит отпуска. Данная структура характеризуется сочетанием высокой прочности и упругости с достаточной вязкостью. Микроструктура стали 40С2А после отпуска представлена на рис.18. Контроль качества1 Шайбы предъявляются к приемке партиями, состоящими из изделий одного условного обозначения, изготовленные из одной марки стали, термооработанные по одному режиму. 2 Правила приемки по ГОСТ ISO 3269-2015, ГОСТ ИСО 2859-1-2007, ТИ ММК-МЕТИЗ-МКР-19. 3 Методы контроля по ГОСТ 6402-70, исключая проверку вязкости. Согласно ГОСТу 19115-91 технические требования шайбы пружинной путевой являются пункты: 2.1. Основные технические требования - по ГОСТ 6402 2.2. Пружинные шайбы должны изготовляться из проволоки по ГОСТ 11850, из стали марок 65 Г, 60С2А или других марок стали с механическими свойствами не ниже чем у стали марки 65 Г по ГОСТ 14959 В случае применения стали марки 60С2А или других сталей, марка стали указывается в условном обозначении. 2.3. По требованию потребителя каждая шайба после термической обработки должна быть подвергнута трехкратному обжатию до плоского состояния. 2.4. При контрольной проверке пружинящих свойств после сжатия шайб до плоского состояния в течение 24 ч уменьшение размера Н не должно превышать 0,8 мм. 2.5. Временная противокоррозионная защита, упаковка шайб и маркировка тары - по ГОСТ 18160. По согласованию с потребителем допускается транспортировать пружинные шайбы без упаковки любым транспортным средством, кроме железнодорожных платформ ГОСТ 18160, ТИ ММК-МЕТИЗ-УМ-29 Список используемой литературы1. Разработка и совершенствование технологии производства пружинных клемм / В.В. Кривощапов, С.М. Вершигора, И.Ю. Мезин, В.В. Чукин // Производство проката. – 2000 – № 7 – С. 21–24. 2. Some aspects of launching the production of spring clips for rail fastenings / I.Yu. Mezin, I.G. Gun, A.S. Limarev, I.A. Mikhailovskiy // CIS Iron and Steel Review. – 2016 – Vol. 12 –P. 26–31. 3. Пат. 2227812 Российская Федерация, МПК7 С21D9/02. Способ изготовления пружинных изделий / Г.С. Гун, И.Ю. Мезин, В.В. Чукин и др. – Опубл. 2004, БИиПМ № 6 4. Пат. 2224612 Российская Федерация, МПК7 B21D7/02. Способ изготовления изделий сложной формы / Г.С. Гун, И.Ю. Мезин, В.В. Чукин и др. – Опубл. 2004, БИиПМ № 6 5. Гун Г.С. Инновационные решения в об- работке металлов давлением (научный обзор) // Качество в обработке материалов. – 2014 – № 2 – С. 5–26. 6. Колокольцев, В.М. Магнитогорский государственный технический университет им. Г.И. Носова. История. Развитие / В.М. Колокольцев // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. – 2014 – № 1 (45). – С. 5–6. 7. Проектирование ресурсосберегающих режимов производства калиброванной стали пружинных клемм/А.Г. Корчунов, В.В. Чукин, В.Н. Лебедев и др. // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. – 2007 – № 1 – С. 74–76. 8. Совершенствование процессов формирования качества прутковой заготовки из стали 40С2 для производства пружинных изделий / И.Ю. Мезин, Г.С. Гун, М.В. Чукин,Л.В. Крамзина // Качество в обработке материалов. – 2015 – № 1 (3). – С. 35–44. 9. Рахштадт, А.Г. Пружинные стали и сплавы / А.Г. Рахштадт. – 3-е изд.; перераб. И доп. – М.: Металлургия, 1982 – 400 с. 10. Кроха, В.А. Упрочнение металлов при холодной пластической деформации. Справочник / В.А. Кроха. – М.: Машиностроение, 1980 – 157 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

)

) )

) , кгс/

, кгс/

кгс/

кгс/ ˚С

˚С