Курсовая. Исследование статических и динамических характеристик аср, изучение конструкции и правил эксплуатации регулятора

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

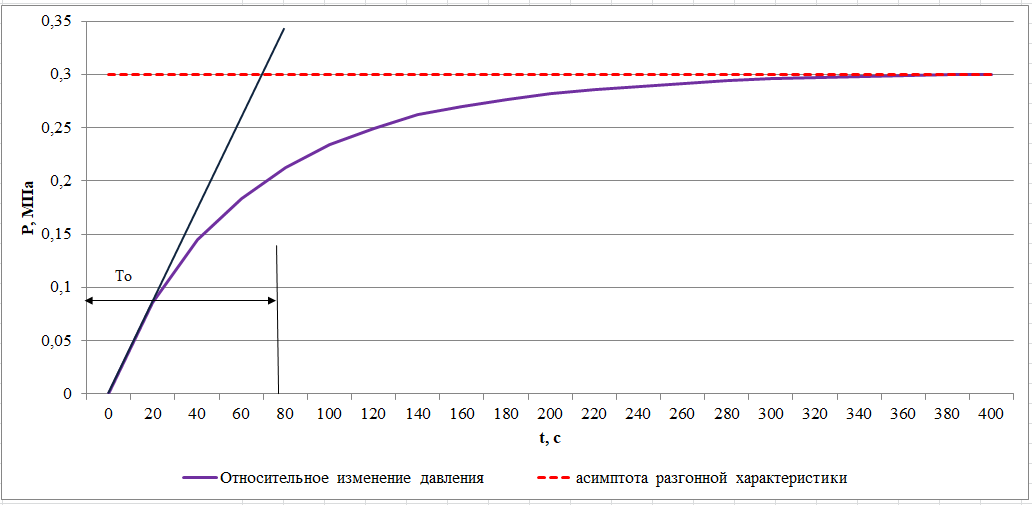

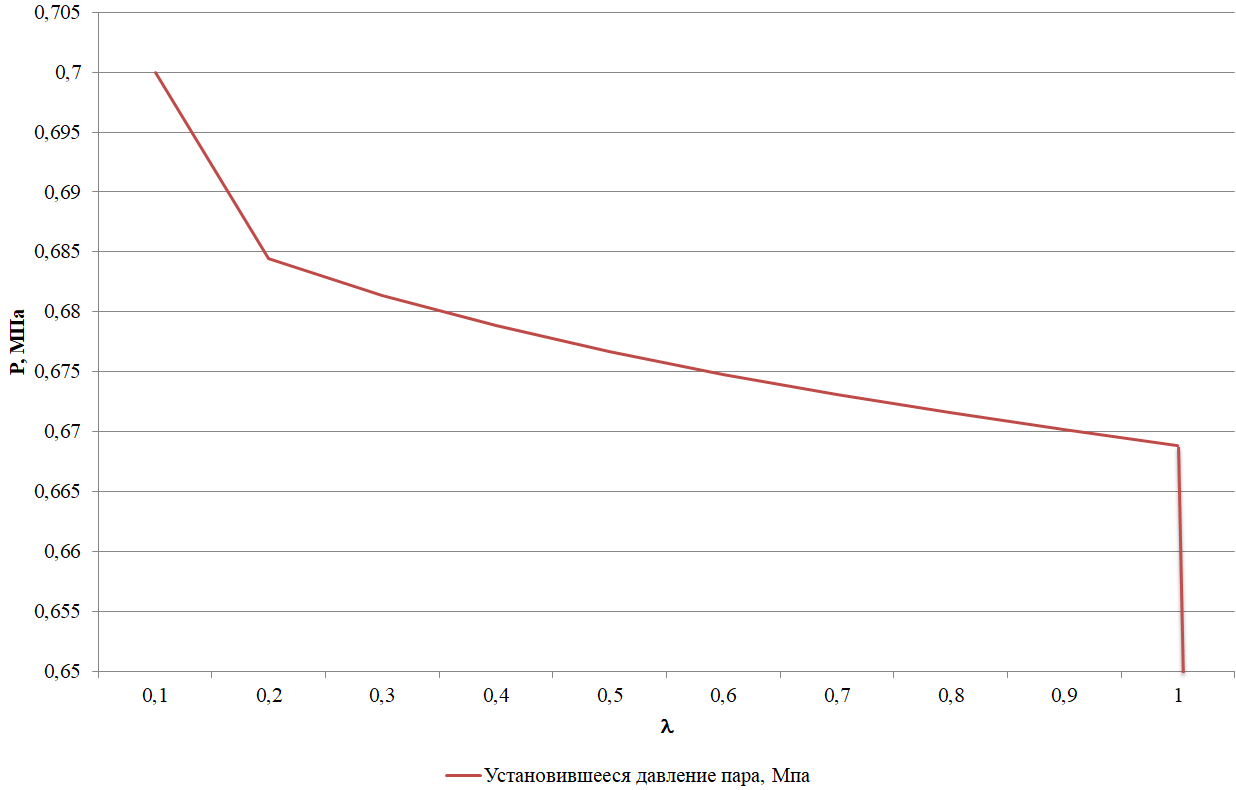

Тема: «Выбор параметров настройки регулятора давления пара в котле, исследование статических и динамических характеристик АСР, изучение конструкции и правил эксплуатации регулятора» Шифр 18-234 СодержаниеВведение 3 Исходные данные 4 Раздел 1 5 Раздел 2 11 Раздел 3 19 Список использованных источников 24 ВведениеЦель курсовой работы - Применение полученных теоретических и практических знаний по специальности для самостоятельного анализа и решения поставленной практической задачи по настройке регулятора на заданное качество процессов регулирования. Основные задачи, которые решаются при изучении дисциплины АСУ СЭУ и находят свое отражение курсовой работе, следующие: освоение принципов построения и функционирования элементов, устройств и систем автоматики; знакомство с методами анализа структурных характеристик АСУ; получение практических навыков и приемов настройки, диагностики и устранения типичных неисправностей средств автоматики; ознакомление с основами идентификации объектов и проектирования элементов и систем АСУ СЭУ; знание правил технической эксплуатации. Исходные данныеОбъект регулирования паровой вспомогательный котел, работающий на мазуте номинальное давление пара, Рн 0,7 МПа Показатели ординат, МПа 0,490; 0,536: 0,573; 0,600; 0,622; 0,640; 0,653; 0,664; 0,671; 0,677; 0,683; 0,686; 0,689; 0,692; 0,694; 0,696; 0,697; 0,698; 0,699; 0,700; 0,700 Регулятор гидравлический, непрямого действия, пропорциональный Коэффициент усиления Ки 50 Давление воды, МПа 0,8 Коэффициент усиления Куу 1,0 Сервомотор поршневой, прямодействующий Время сервомотора Тс, с 10 Зона нечувствительности регулятора  Интервал времени  t t20 Скачкообразное увеличение расхода пара , % 19 Раздел 1 Главная котельная установка обычно состоит из двух водотрубных котлов с естественной циркуляцией и служит для выработки необходимого количества пара заданных параметров — давления и температуры. Минимальный расход топлива на установившемся режиме определяется оптимальным коэффициентом избытка воздуха. С нагрузкой связаны расходы топлива, воздуха и питательной воды, давления которых поддерживаются в заданных пределах. Качественный распыл топлива обеспечивается регулированием температуры или вязкости топлива. Для надежной и эффективной эксплуатации котельной установки необходимо также поддерживать качество питательной воды в определенных пределах, чистоту поверхностей нагрева котлов, топливных фильтров и т. п. Котлы оборудуются регуляторами, поддерживающими регулируемые величины в заданных пределах, автоматическими средствами сигнализации и защиты. В современных котельных установках основными регулируемыми величинами обычно являются: давление и температура пара, соотношение между количествами сжигаемого топлива и воздуха, а также уровень воды. Сигнализация и защита выполняются по давлению пара, уровню воды, нарушению нормального процесса топливосжигания. К этим средствам предъявляются требования высокой надежности, а также исключения ложного срабатывания во время качки судна. Автоматическое регулирование процесса горения в топках котлов сводится к управлению подачей топлива и воздуха. Регулирование подачи топлива и воздуха обеспечивает соответствие между количеством подводимого тепла Qт, выделяющегося при сжигании топлива, определяющего паропроизводительность котла, и нагрузкой — количеством тепла, отводимого с паром Qn. Показателем равенства подвода и отвода тепла служит постоянство давления пара. При изменении нагрузки подвод и отвод тепла окажутся неравными, и тепловой баланс нарушится, что приведет либо к аккумуляции в металле поверхности нагрева и пароводяной смеси котла тепла и увеличению давления пара (при уменьшении нагрузки), либо к расходу ранее аккумулированного тепла и уменьшению давления пара. Регулятор давления пара, получая информацию об отклонении регулируемой величины, оказывает воздействие на регулирующий орган, изменяя подвод топлива к форсункам. Для регулирования давления пара применяются регуляторы непрямого действия, одноимпульсные, пропорциональные или изодромные. Вспомогательные котлы отличаются от главных не только конструктивными и теплотехническими характеристиками, но и условиями эксплуатации, которые определяются назначением судна и существенно затрудняют их автоматизацию. Котлы вырабатывают насыщенный пар давлением 4—15 бар и имеют паропроизводительность, достигающую на крупных танкерах 15 т/ч и более. Нагрузка изменяется в широких пределах, вплоть до полного ее снятия на длительный период времени. Вспомогательная котельная установка может состоять из одного или нескольких котлов, работающих параллельно на паропровод и часто имеющих общие обслуживающие их механизмы — питательный и топливный насосы, вентилятор. Регулирование вспомогательных котлов выполняется позиционным, непрерывным и комбинированным. Позиционное регулирование обычно реализуется с помощью электромеханических систем, поддерживающих регулируемые величины в заданных пределах путем включения или выключения питательного, а также топливного насосов и вентилятора при недопустимом их отклонении. Системы просты, но не свободны от существенных недостатков: регулируемые величины изменяются в определенных пределах, уменьшение которых увеличивает число включений — выключений обслуживающих механизмов; необходимы высоконадежные автоматические средства зажигания топлива при включении котла. Непрерывное регулирование осуществляется чаще всего пневматическими и гидравлическими системами, более сложными, чем электромеханические, но свободными от большинства их недостатков. Однако такие системы могут быть применены, если минимальная производительность форсунки меньше расхода топлива при поддержании котла в горячем резерве. Наиболее перспективны паромеханические форсунки, имеющие большую глубину регулирования и минимальный расход топлива 8—10 кг/ч, что для крупных вспомогательных котлов соответствует горячему резерву. Комбинированные системы — электромеханические, осуществляют непрерывное регулирование при нагрузках до 20—30% номинальной, а более низких — позиционное. Требования экономичности для вспомогательных котлов иногда имеют второстепенное значение. Поэтому топливный и воздушный регулирующие органы котла могут иметь общий привод, управляемый регулятором давления пара. Кроме того, используются регуляторы перепада давлений на топливорегулирующем клапане и температуры топлива. При нескольких параллельно работающих котлах два последних регулятора будут общими, и вместо дифференциального применяется регулятор давления топлива. Автоматическое регулирование утилизационных котлов осуществляется путем байпасирования выхлопных газов либо изменением эффективной поверхности нагрева, температуры и количества питательной воды. В ряде случаев применяется сброс избытка пара во вспомогательный конденсатор. Разгонная характеристика котла по давлению пара представлена на рисунке 1. Таблица 2 - Расчетные параметры к построению переходной функции

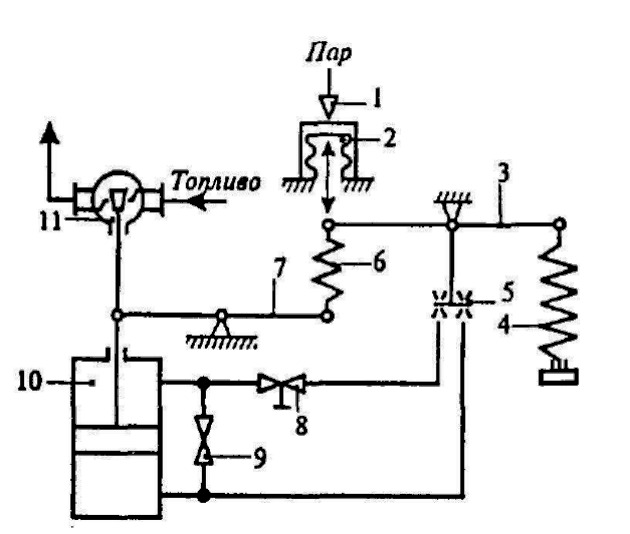

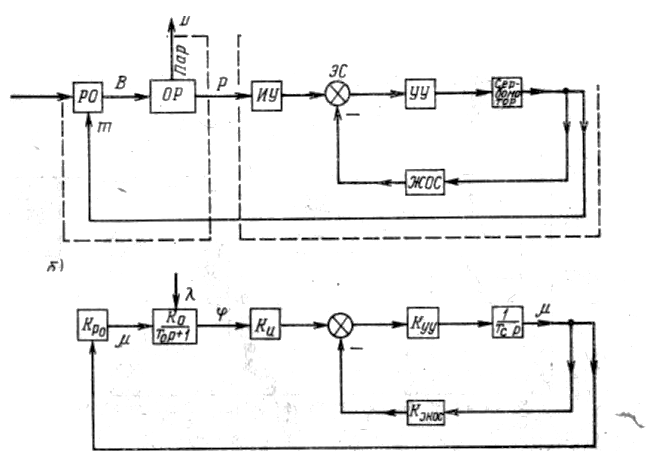

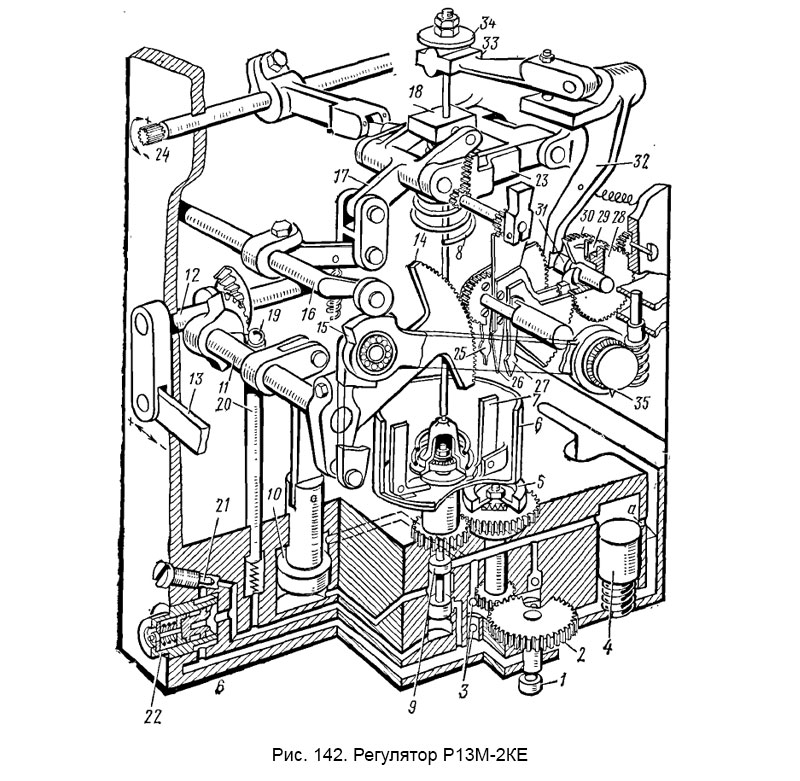

Рисунок 1 - Разгонная характеристика котла по давлению пара Вид переходной функции свидетельствуют о том, что котел как объект регулирования давления пара является одноемкостным устойчивым объектом (апериодическим звеном), коэффициент усиления котла Ко = K= К (по условию) определится из выражения К0 = /. Определение значения постоянной времени Т0 по переходной функции (разгонной характеристике) понятно из рисунка 1. Уравнение динамики котла имеет вид:  где р — оператор дифференцирования; p=d/dt; = m/mmax — относительное изменение расхода топлива в котел (регулирующее воздействие); m – величина открытия топливного клапана; = D/Dmax – относительное изменение расхода пара (возмущающее воздействие). Получаем по графику:  Раздел 2 С динамической точки зрения котел как объект управления представляет сложную систему с несколькими взаимосвязанными входными и выходными параметрами. Так расход пара из котла является выходной величиной по отношению к количеству топлива, подаваемого в топку, в тоже время служит входным воздействием для давления и температуры пара. Выходная величина по отношению к расходу топлива – давление пара воздействует на изменение уровня в котле. Как правило, поддержание в заданных пределах регулируемых величин выполняется независимыми односвязными системами без учета воздействия других внешних или случайных возмущений. Регулирование топливосжигания способствует получению в пределах заданных значений таких величин как давление пара и тепловая нагрузка котла, избыток воздуха в топке, влияющий на экономичность процесса горения и разряжение в топке. Используя рекомендованный список литературы, по своему усмотрению студент принимает одну из принципиальных схем АСР давления пара в котле (например, для судовых вспомогательных котлов типичен гидравлический П - регулятор давления пара с жесткой обратной связью рис. 2). В случае если АСР котла, установленного на судне, на котором работает студент, оборудована гидравлическим регулятором давления пара в котле типа, приведенного в исходных данных, следует принять принципиальную схему АСР давления пара этого котла. По принципиальной схеме АСР строятся структурная и функциональная схемы регулятора (рис. 3).  Рисунок 2 - Схема одноимпульсного П-регулятора давления пара Регулятор измеряет давление в паропроводе посредством сильфона 2, к которому подведен импульсный трубопровод 1. На установившемся режиме усилие от сильфона уравновешивается натяжениями задающей пружины 4 и пружины обратной связи 6, заслонка водяного усилительного реле 5 (к нему подведена вода под давлением) находится в среднем положении, и поршень ИМ 10 неподвижен. При отклонении давления пара от заданного равновесие нарушается, новое усилие сильфона 2 на рычаг 3 приводит к отклонению заслонки регулирующего реле 5 и подаче воды в одну из полостей ИМ 10 в результате его поршень перемещается и изменяет степень открытия регулирующего подачу топлива клапана 11, оказывая регулирующее воздействие на давление пара в котле. Одновременно шток клапана 11 через рычаг 7 и пружину обратной связи 6 оказывает выключающее воздействие на усилительное реле 5. Дроссельный клапан 8 предназначен для изменения времени ИМ, а клапан 9 - для соединения его полостей при переходе с автоматического регулирования на ручное. Давление в месте отбора импульса на различных установившихся режимах является переменным и уменьшается с ростом нагрузки котла, т. е. АСР имеет падающую статическую характеристику регулирования рр. На рис. 3 показаны функциональная и структурная схемы описанного регулятора  Рисунок 3 Функциональная (а) и структурная (б) схемы АСР: ИУ и УУ — соответственно измерительное и усилительное устройства; ЖОС — жесткая обратная связь; ЭС — элемент сравнения; РО — регулирующий орган; ОР — объект регулирования; D — расход пара; В — расход топлива в котел На основании функциональной схемы необходимо определить передаточную функцию регулятора и вывести его уравнение, которое привести к виду  где Тар = Тр/Кр = Тс/Ки = иТс — время разгона регулятора, с;  Кжос/Ки=1/КР - коэффициент неравномерности, величина, обратно-пропорциональная коэффициенту усиления КР регулятора Кжос/Ки=1/КР - коэффициент неравномерности, величина, обратно-пропорциональная коэффициенту усиления КР регулятора  1/Ки - коэффициент неравномерности измерительного устройства - величина обратно-пропорциональная его коэффициенту усиления. Совместным решением системы уравнений объекта и регулятора получено уравнение динамики АСР. Д 1/Ки - коэффициент неравномерности измерительного устройства - величина обратно-пропорциональная его коэффициенту усиления. Совместным решением системы уравнений объекта и регулятора получено уравнение динамики АСР. ДСовместным решением системы уравнений объекта и регулятора получено уравнение динамики АСР. Для этого значение из уравнения (2) подставлено в уравнение (1). Полученное уравнение динамики АСР приведено к виду  где коэффициенты:  Характеристическое уравнение АСР при = 0:  Решение:  Апериодическая устойчивость системы достигается если р1 = р2 = -a1/2, т. е. когда подкоренное выражение  Из этого условия находятся близкий к оптимальному (по устойчивости системы) коэффициент неравномерности р и коэффициент усиления регулятора Кр= 1/Р Сделав подстановки значений a1 и а0 в уравнение (6), после преобразований получим:  Прибавлением к первому члену в выражении (7) значения второго его члена повышается устойчивость системы, а вычитанием снижается статическая ошибка регулирования. Подставив полученное значение Р в выражение для a1 и а0, по виду и значениям корней уравнения (4) определяется колебательно-затухающая устойчивость АСР, т.к. корни имеют комплексное значение. В соответствии с проведенными расчетами, представим: на рисунке 4 переходные процессы; на рисунке 5 характеристики изменений показателей качества переходного процесса при изменении параметров настройки регулятора; на рисунке 6 статическая характеристика АСР.  Рисунок 4 - Переходные процессы   Рисунок 5 – Характеристики зависимости показателей качества переходного процесса от Кр и Тс  Рисунок 6 - Статическая характеристика АСР Раздел 3 Рисунок 7 - Всережимный регулятор с ограничением по нагрузке и по задаваемым и фактическим оборотам Р13М-2КЕ Всережимный регулятор с ограничением по нагрузке и по задаваемым и фактическим оборотам Р13М-2КЕ (рисунок 7) — непрямого действия разработан Центральным научно-исследовательским дизельным институтом (ЦНИДИ) и применяется в судовых установках с главными дизелями типа ДР 43/61-1 и ДР 30/50-3. Этот регулятор отвечает- всем требованиям, предъявляемым к регуляторам, используемым в системах дистанционного автоматизированного управления двигателями. ОСНОВНЫЕ УЗЛЫ РЕГУЛЯТОРА Привод регулятора осуществляется посредством приводного валика 1, который передает вращение через шестеренную пару 2, упругую муфту 5 и верхнюю шестеренную пару чашке измерителя 6. Упругая муфта 5 служит для гашения резких колебаний частоты вращения, благодаря чему второй зубчатой шестерне верхней пары, выполненной заодно с чашкой 6, они не передаются. Измерительное устройство представляет собой два груза 7, шарнирно закрепленных в чашке 6. Внутренние плечи грузов через упорную тарелку и упорный шарикоподшипник воздействуют на нижнюю тарелку пружины измерителя 8. Нижняя тарелка пружины соединена со шпинделем, проходящим свободно через сухарь 18. На верхнем конце шпинделя закреплена упорная тарелка 34, с помощью которой действует механизм ограничения нагрузки. К упорному шарикоподшипнику присоединен золотник 9 с двумя рабочими полями, проходящий через отверстие в ступице чашки 6. Задающее устройство — пружина 8. При задании нового режима изменение затяга пружины осуществляется поворотом валика управления 24 через каретку 23 и сухарь 18. Источник вспомогательной энергии — масляный насос, состоящий из шестеренной пары 2 и двух всасывающих и двух нагнетательных шариковых клапанов 3. Наличие двух пар клапанов обеспечивает работу регулятора при реверсе двигателя. Масло засасывается из ванны и подается по каналам в полость над поршнем сервомотора 10 к верхнему полю золотника 9 и в два аккумулятора 4 (на рисунке показан один). Каждый аккумулятор представляет собой цилиндр с подпружиненным поршнем, который при повышении давления масла выше 8 бар открывает сливное отверстие «а». Гидравлический сервомотор состоит из цилиндра с поршнем 10, перемещение которого управляется золотником 9. (вверху на кольцевую площадь поршня непрерывно воздействует давление масла. При подъеме золотника 9 масло от насоса направляется под поршень 10 и поднимает его. При опускании золотника масло из-под поршня сливается в ванну, и за счет давления масла на верхнюю кольцевую площадь поршень опускается. Перемещение поршня 10 через продольный вал 11, пару конических полушестерен и поперечный вал 12 передается тяге 13, управляющей топливными насосами. Жесткая обратная связь состоит из рычага на продольном валу 11, шатуна 15, ролика с валиком 16 и вильчатого рычага 17, который связан с сухарем 18, воздействующим на затяг пружины 8. Положение профильной части шатуна 15, соприкасающейся с роликом, можно изменять, чем достигается необходимая степень неравномерности (статическая ошибка) — от 0 до 6%. Регулируется степень неравномерности винтом с указателем 35, который при повороте червячной шестерни разворачивает эксцентрично сидящий на ее ступице правый конец шатуна 15. В результате этого под ролик подводится другой участок профиля шатуна. Гибкая обратная связь состоит из цилиндра с поршнем изодрома 20, иглы 21, корректора 22 и масляной полости, образуемой каналами между поршнем 20, корректором 22 и золотником 9. Поршень 20 при помощи подпоршневой пружины постоянно прижат к пальцу 19 продольного вала 11. Игольчатым клапаном 21 регулируется время изодрома. В случае значительного возрастания давления (или разрежения) в полости изодрома корректор 22 сообщает ее с масляной ванной. Механизм, ограничения нагрузки состоит из: углового рычага с плечами 32 и 33, толкателя 31, шестерен 28, 29, 30 и находящихся с ними в зацеплении секторов с указателями 25, 26, 27, а также сектора 14. Каждое положение сектора 14, насаженного на продольный вал 11, соответствует определенной подаче топлива. Одновременно с изменением регулятором подачи топлива через сектор 14 поворачивается шестерня с указателем нагрузки 25. Эта шестерня посредством закрепленного на ней зубчатого сектора разворачивает шестерню 30, в ступицу которой упирается кольцевой бурт толкателя 31. Положение шестерни 30 всегда соответствует количеству подаваемого насосами топлива. При изменении скоростного режима валиком 24 поворачивается каретка 23. Закрепленный на ней зубчатый сектор через валик с шестернями поворачивает вертикальный сектор с указателем 26. Одновременно через другой зубчатый сектор поворачивается шестерня 29, положение которой соответствует подаче топлива, допускаемой для данного скоростного режима. Стрелка указателя 26 показывает величину этой подачи. Максимальная нагрузка, выше которой при любом скоростном режиме работа дизеля не допускается, задается определенным положением шестерни 28. Величину этой нагрузки показывает указатель 27, который закреплен на секторе, находящемся в зацеплении с шестерней 28. Шестерня 29 свободно насажена на ступицу шестерни 28. У обоих этих шестерен на торцах, обращенных к шестерне 30, имеются выступы. Подобный выступ имеется на торце шестерни 30. Грузы 7, преодолевая силу упругости пружины 8, поднимают золотник 9. Масло от насоса поступает в полость под поршнем сервомотора 10 и перемещает его вверх, за счет чего тяга 13 передвигается в направлении уменьшения подачи топлива. Одновременно поднимается поршень изодрома 20. В полости под этим поршнем, а значит и под золотником 9, создается разрежение, препятствующее перемещению золотника вверх. Этому может способствовать также и жесткая обратная связь (при степени неравномерности более 0%), которая через рычаг 17 несколько увеличивает затяг пружины 8. По истечении не которого времени (время изодрома) за счет перетекания масла через игольчатый клапан 21 давление в полости изодрома сравняется с атмосферным, и гибкая связь перестанет воздействовать на золотник 9. К концу переходного режима золотник 9 займет исходное положение и перемещение поршня 10 прекратится. При нулевой степени неравномерности частота вращения восстановится до первоначального значения, при степени неравномерности более 0% — соответственно повысится . В случае понижения частоты вращения регулятор будет действовать в обратном направлении, увеличивая подачу топлива. Если при этом нагрузка возрастет до значения, заданного механизмом ограничения, то шестерня 30, упираясь своим выступом в выступ соответствующей шестерни (28 или 29), начнет перемещаться вдоль своей оси влево и передвигать толкатель 31. Толкатель 31 через рычаг 32 и вильчатый рычаг 33 поднимет упорную тарелку 34. Это позволит грузам 7 поднять золотник 9 и направить масло под поршень сервомотора 10, который, перемещаясь вверх, будет передвигать тягу 13 в направлении уменьшения подачи топлива. Список использованных источниковСлесаренко В.Н. Автоматизированные системы управления судовыми энергетическими установками:Учебник для морских вузов.- Владивосток: МГУ им. адм. Г.И. Невельского, 2006,-327 с. Беляев И.Г., Седых В.И., Слесаренко В.Н. Автоматизация процессов в судовой энергетике. – М.: Транспорт, 2000. – 395с. Ширяев В. П. Автоматизированные системы управления судовой энергетической установкой и ее элементами. Часть 1. Автоматизированные системы управления судовой пароэнергетической установкой. Учебное пособие. Владивосток.- МГУ им. адм. Г.И. Невельского, 2006. Ширяев В. П. Автоматизированные системы управления судовой энергетической установкой и ее элементами. Часть 2. Автоматизированные системы управления судовой дизельной энергетической установкой. Учебное пособие. Владивосток.- МГУ им. адм. Г.И. Невельского, 2006. Ширяев В. П. Рабочая учебная программа дисциплины «Автоматизированные системы управления судовой энергетической установкой и ее элементами» Учебное пособие. Владивосток.- МГУ им. адм. Г.И. Невельского, 2008. Коханский А.И., Горбунов В.Ф. Методические указания. Программа, методические указания и контрольные задания для студентов - заочников высших учебных заведений по дисциплине «Основы автоматики и автоматизированные системы управления судовыми паросиловыми установками. – М.: В/О Мортехинформреклама, – 1988. – 38с. Онасенко В.С. Судовая автоматика. – М.: Транспорт, 1988. – 271с. Печененко В.И., Козьминых Г.В. Автоматика регулирования и управления судовых силовых установок. – М.: Транспорт, 1973. – 304с. Сыромятников В.Ф. Наладка автоматики судовых энергетических установок. Справочник. – Л.: Судостроение, 1989. – 352с. Сыромятников В.Ф. Автоматическое регулирование судовых паротурбинных установок. – Л.: Судостроение, 1965. – 300с. Сыромятников В.Ф. Основы автоматики и комплексная автоматизация судовых пароэнергетических установок. Учебник. Л.- Судостроение, 1983. Ланчуковский В.Н., Козьминых А.В. АСУ СД и ГТУ. М. - Транспорт, 1990. Борисов Н.И. Линейные модели судовых объектов управления и диагностики. Учебное пособие, ДВГМА.-1982. Борисов Н.И. Модели управления двигателей внешнего сгорания. Учебное пособие, М. – В/О «Мортехинформреклама».-1986. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||