|

|

Реферат. fa5e37e (копия). Исследовательская работа студентов по дисциплине Паровые котлы

Министерство образования

Государственное образовательное учреждение высшего профессионального образования

Факультет -

Направление (специальность) -

Кафедра -

КОТЛЫУТИЛИЗАТОРЫ

Учебноисследовательская работа студентов

по дисциплине: « Паровые котлы »

Студенты, гр.0000 004,

005

(Подпись) (Дата)

Руководитель : 007

(Подпись) (Дата)

САМАРА-2022

Реферат

Ключевые слова: микротурбинная установка, ротор двигателя, воздухозаборник, котел-утилизатор, турбогенератор, пароперегреватель, гту.

Объектом исследования является котел-утилизатор и газотурбинная установка.

Цель работы–состоит в изучении сферы применения установок, их характеристик обеспечивающих номинальную паропроизводительность котла при заданных номинальных параметрах пара, надёжность и экономичность работы установок.

В результате исследования были изучены котлы-утилизаторы, их характеристики и преимущества работы.

Курсовая работа выполнена в текстовом редакторе Мicrosoft Word 2007.

Содержание

Введение………………………………………………..……………..4

Работа ГТУ по структурной схеме…………………………………..7

Принцип работы ГТУ…………………………………..……………..13

Конструкция ГТУ……………………………………..……………....20

Котлы-утилизаторы, используемые в ГТУ…………………………..23

Заключение……………………………………………..……………..31

Список литературы……………………………………..……………..32

Введение

В процессе развития малой энергетики всё больше внимания уделяется

газовым турбинам малой и средней мощности.

Области применения газотурбинных установок практически не ограничены:

нефтегазодобывающая промышленность, промышленные предприятия, муниципальные образования. Положительным моментом использования ГТУ в муниципальных образованиях является то, что содержание вредных выбросов в выхлопных газах NOx и СО находится на уровне 25 и 150 ррт соответственно (для сравнения у ГПА в несколько раз больше) позволяет устанавливать данное оборудование в черте города в жилом районе. Отдельное внимание стоит уделить возможности надстройки существующих котельных газотурбинными установками, что позволяет обеспечить надежное электроснабжение собственных нужд и снизить удельный расход топлива. Применение ГТУ в Мини-ТЭС экономически оправдано в комплексе с утилизационными контурами. Это обусловлено достаточно низким электрическим КПД газовой турбины 22... 37%. При этом соотношение вырабатываемой электрической энергии и тепловой составляет 1:1,5; 1:2,5. В зависимости от потребностей ГТУ комплектуется паровыми или водогрейными котлами-утилизаторами, что позволяет получать либо пар (низкого, среднего, высокого давления) для технологических нужд, либо горячую воду с температурой выше 140 °С. Выработанное тепло может быть использовано для производства холодной воды. В этом случае, как потребителя тепловой нагрузки, подключают абсорбционную холодильную машину (тригенерация). В составе комплексной выработки энергии общий КПД станции возрастает до 90%. Максимальная эффективность использования ГТУ обеспечивается при длительной работе с максимальной электрической нагрузкой. В диапазоне мощностей порядка 10 МВт существует возможность использования комбинированного цикла газовых и паровых турбин. Это позволяет существенно повысить эффективность использования станции, увеличивая эл.КПД до 47%.

ГТУ предназначены для эксплуатации в любых климатических условиях как основной или резервный источник электроэнергии и тепла для объектов производственного или бытового назначения. Строительство таких электростанций в отдаленных (особенно северных) районах позволяет получить значительную экономию средств за счет исключения издержек на строительство и эксплуатацию протяженных линий электропередач, а для центральных районов - повысить надежность электрического, теплового снабжения как отдельных предприятий или организаций, так и территорий в целом.

За основу строительства электростанций ГТУ взята концепция блочно-модульного построения. Электростанции состоят из максимально унифицированных отсеков и модулей, что позволяет в сжатые сроки создавать новые модификации агрегатов, а также совершенствовать, модернизировать устаревшие объекты с минимальными затратами.

Блочно-модульное исполнение обеспечивает высокий уровень заводской готовности газотурбинных электростанций. Они монтируются с применением универсальных грузоподъемных монтажных средств. Размеры блоков не превышают транспортные железнодорожные габариты. Степень автоматизации газотурбинной электростанции позволяет отказаться от постоянного присутствия обслуживающего персонала в блоке управления. Контроль работы станции может осуществляться с главного щита управления, поставляемого вместе с комплектом оборудования энергоблока. Во время эксплуатации электростанции ее работу обеспечивают три человека: оператор, дежурный электрик, дежурный механик. При возникновении аварийных ситуаций для обеспечения безопасности персонала, сохранности систем и агрегатов энергоблока предусмотрена надежная система защиты.

Достоинства и особенности газотурбинных установок в малой энергетике:

высокая надёжность;

при полной утилизации тепла, коэффициент использования топлива достигает 85%;

экономичность установки;

короткий срок окупаемости и небольшие сроки строительства;

низкая стоимость капитальных вложений;

возможность автоматического и дистанционного управления.

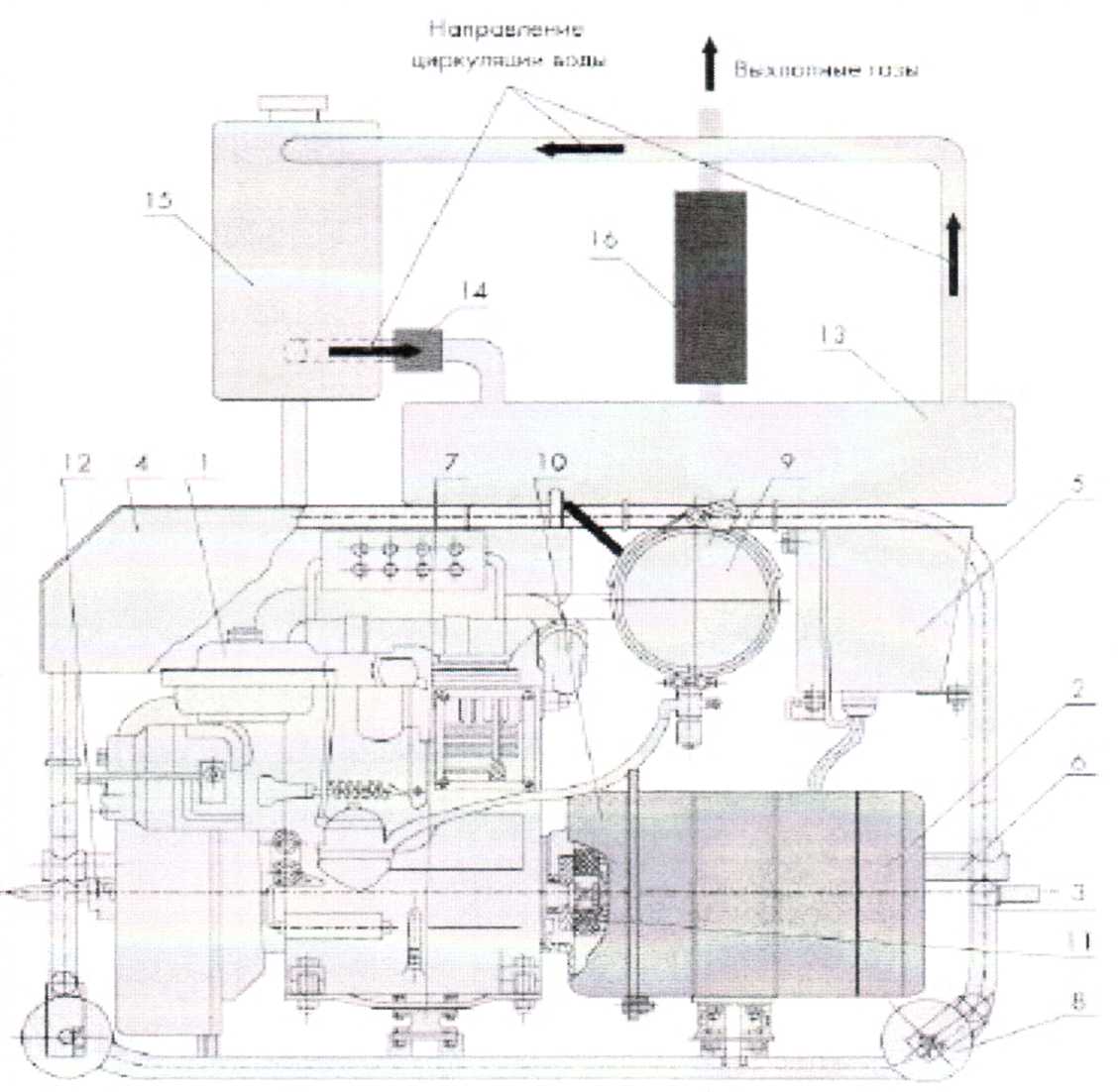

Работа ГТУ по структурной схеме

Атмосферный воздух через входное устройство КВОУ (комбинированное воздухообрабатывающее устройство) (6) поступает в компрессор (1), где сжимается и направляется в регенеративный воздухоподогреватель (7), а затем через воздухораспределительный клапан (5) в камеру сгорания (2). В камере сгорания в потоке воздуха сжигается топливо, поступающее через форсунки. Горячие газы поступают на лопатки газовой турбины (3), где тепловая энергия потока превращается в механическую энергию вращения ротора турбины. Мощность, полученная на валу турбины, используется для привода компрессора (1) и электрогенератора (4), который вырабатывает электроэнергию. Горячие газы после регенератора (7) поступают в водогрейный котел — утилизатор (8), а потом уходят в дымовую трубу (33). Сетевая вода, подаваемая сетевыми насосами (12), нагревается в водогрейном котле-утилизаторе (8) и пиковом котле (10) и направляется в центральный тепловой пункт (ЦТП). Подключение потребителей к ЦТП осуществляется при организации независимого контура. В качестве топлива используется природный газ. При аварийном прекращении подачи газа оба котла и ГТУ (при частичной нагрузке) переводятся для работы на сжиженный пропан-бутан (СУГ — сниженные углеводородные газы).

Рис. 1. Схема работы ГТУ

Примеры принципиальных схем газотурбинных установок

Рис. 2.1. Схема ГТУ с одновальным ГТД простого цикла

Рис. 2.3. Схема ГТУ с многовальным ГТД простого цикла свободной силовой турбиной

Принцип работы ГТУ

Воздушный компрессор сжимает атмосферный воздух, повышая его давление, и непрерывно подает его в камеру сгорания. Туда же непрерывно подается необходимое количество жидкого или газообразного топлива. Образующиеся в камере продукты сгорания выходят из нее с температурой 900-1200°С. Пройдя все ступени газовой турбины, отработавшие газы направляются в котел-утилизатор для выработки тепловой энергии. Рабочие лопатки передают крутящий момент на ротор турбины, который жестко соединен с валом генератора через понижающий редуктор. Конструктивная схема типичной камеры сгорания показана на рисунке 1.

Горение топлива происходит внутри пламенной трубы 1. Наружный корпус 2, нагруженных давлением, отделен от нее кольцевым каналом 3, в котором движется воздух, и не испытывает прямого действия факела или горячих продуктов сгорания. Для окисления топлива в камерах сгорания используется, как правило, только часть воздуха, зависящая от требуемого уровня температуры газов на входе в турбину.

Используемый для горения воздух с некоторым избытком вводится в зону горения (первичную зону камеры), где при высоких температурах (1800—2100 К) протекают химические реакции окисления топлива. Остальной воздух используется для охлаждения пламенной трубы и разбавления через смеситель 6продуктов сгорания для снижения их температуры перед входом в турбину.

Топливо и первичный воздух (весь или частично) поступают в пламенную трубу через фронтовое устройство 4.Дробление и распределение жидкого топлива в объеме пламенной трубы осуществляются с помощью форсунок, газообразного — с помощью газораздающих насадков 5.

Важнейшими качествами камер сгорания, влияющими на экономичность ГТУ, являются полнота сгорания топлива и гидравлическое сопротивление (потери давления в камере).

Несгоревшая часть топлива выносится из камеры в виде горючих газов СО, Н2, СН4 (потери теплоты с химическим недожогом q3), непрореагировавших паров топлива, сажи и кокса (потери теплоты с механическим или физическим недожогом q4).Некоторое количество теплоты теряется в окружающую среду конвекцией и излучением через корпус камеры сгорания (q5).

Классификация камер сгорания ГТУ

По назначению:

а) основные,

б) промежуточного подогрева,

в) резервные;

По компоновке:

а) выносные,

б) встроенные;

По конструкции корпуса и пламенной трубы:

а) секционные,

б) блочные,

в) кольцевые;

По направлению потоков воздуха и продуктов сгорания:

а) прямоточные,

б) противоточные;

По количеству горелок в одной пламенной трубе:

а) одногорелочные,

б) многогорелочные;

По роду сжигаемого топлива:

а) газообразного типа,

б) жидкого,

в) комбинированного.

Наиболее распространенные камеры сгорания ГТУ

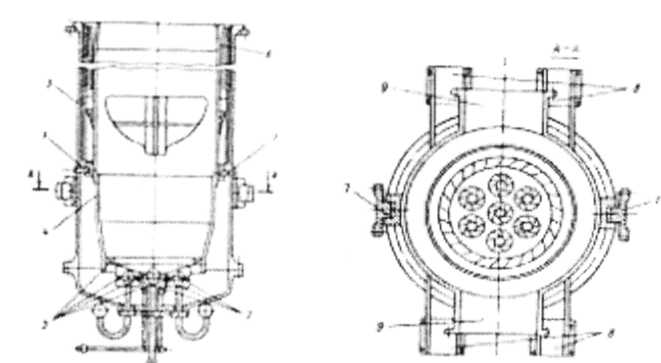

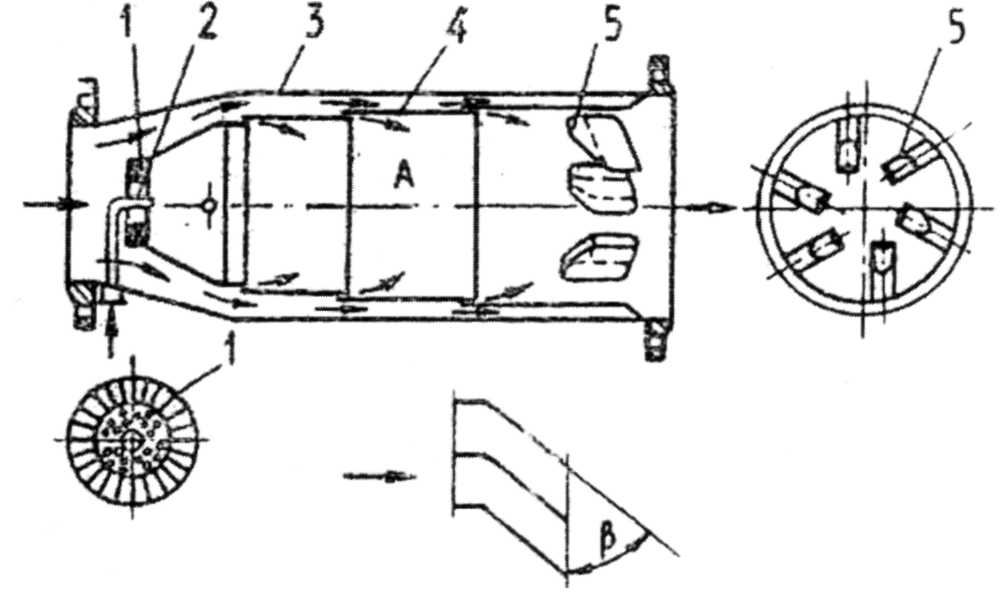

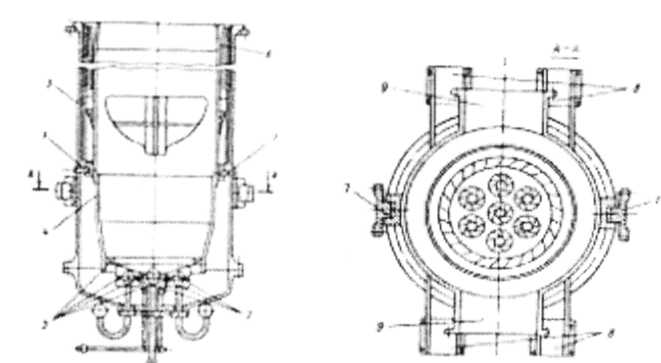

1. Выносная камера сгорания

Выносная камера сгорания имеет фронтовое устройство, состоящее из семи горелок с малыми регистрами первичного воздуха. Внутренняя стенка жаровой трубы охлаждается закрученным потоком вторичного воздуха, поступающим из большого завихрителя. Жаровая труба изготовлена из листа и крепится на радиальных пальцах. Вторичный воздух перемешивается с продуктами сгорания с помощью смесительного устройства вихревого типа.

Рис. 4.1 Выносная камера сгорания

Направление закрутки малого и большого завихрителей противоположно. Центральная горелка является дежурной. Между пламенной трубой и наружным корпусом установлен тепловой экран.

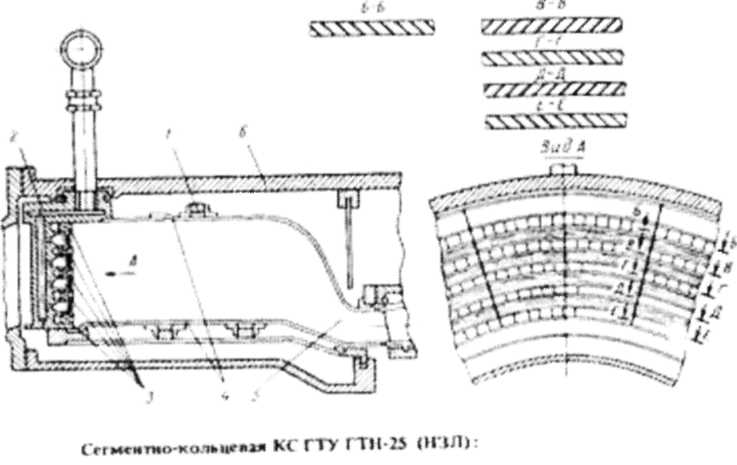

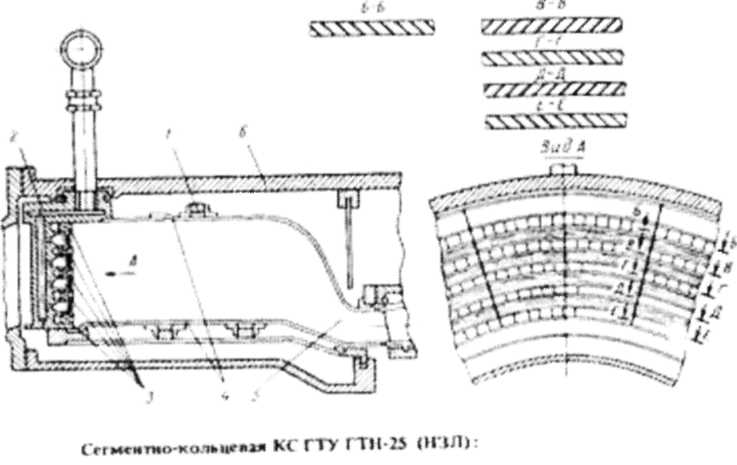

2. Сегментно-кольцевая прямоточная камера сгорания. Встроенная кольцевая прямоточная камера сгорания имеет внутренние и наружные обечайки жарового объёма. Реализуется микрофакельное сжигание топлива. Состоит из 12 сегментов-горелок, состоящих из 4 рядов концентрично расположенных стабилизаторов и пяти лопаточных завихрителей.

Рис. 4.2 Сегментно-кольцевая прямоточная камера сгорания

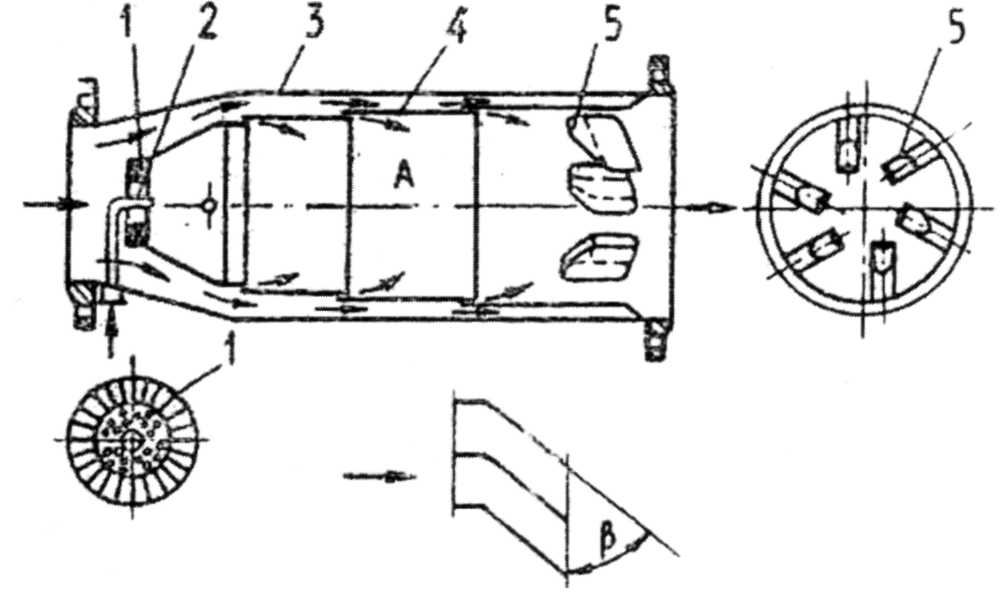

3. Цилиндрическая камера сгорания

В цилиндрической камера сгорания воздух разделяется на два потока: первичный и вторичный. Первичный воздух поступает через воздухо-направляющее устройство 1 в пламенную трубу 4, куда через форсунку 2 (или горелку) подается топливо. Расход первичного воздуха регулируется в зависимости от расхода топлива поворотом лопаток воздухо-направляющего устройства 1, что осуществляется посредством специальных рычагов управления. Вторичный (охлаждающий) воздух пропускается через кольцевое пространство между пламенной трубой 4 и корпусом 3 камеры сгорания. При движении он интенсивно охлаждает стенки труби и корпуса. Выходя из кольцевого пространства, вторичный воздух попадает в объем А, где он смешивается с продуктами сгорания, понижая тем самым их температуру до заданного значения.

Рис. 4.3 Цилиндрическая камера сгорания

Для уменьшения закрутка газового потока на выходе из камеры и для лучшего перемешивания вторичного воздуха с продуктами сгорания к пламенной трубе приварены лопатки 5, закручивающие поток вторичного воздуха в направлении, обратном тому, которое придается первичному воздуху.

В цилиндрических камерах можно установить не одну, а несколько форсунок, что увеличивает надёжность работы и позволяет регулировать тепловую мощность камеры сгорания изменением числа работающих

форсунок. Объемная теплонапряженность этих камер составляет (20-30) • 103 кВт/м3 при давлении 0,4-0,45 МПа, а тепловая мощность камеры сгорания достигает 3000 кДж/ч, расход воздуха - 2,5 • 105 м3/ч,

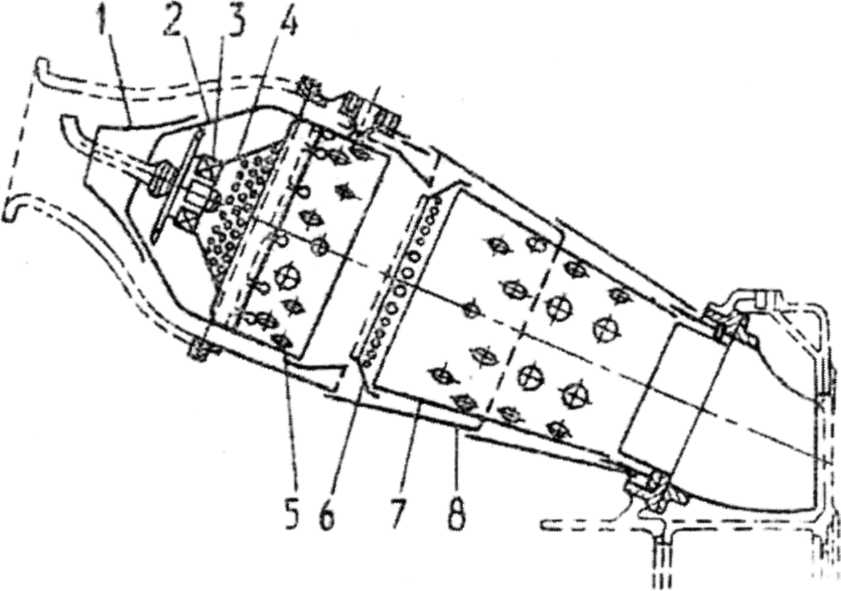

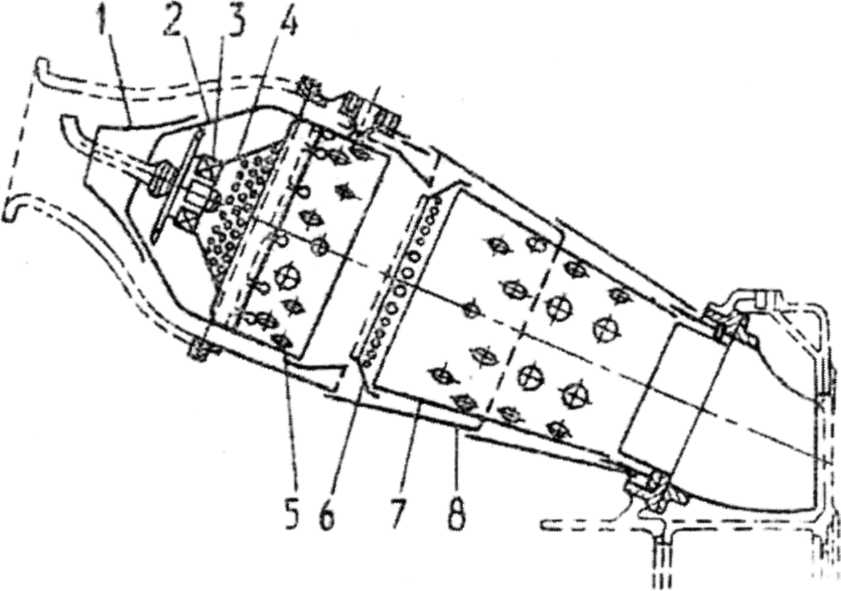

4. Секционные (многотрубчатые) камеры сгорания представляют собой конструкцию, в которой объединено несколько (6-16) параллельно работающих цилиндрических камер (секций), часто связанны между собой пламяпередающими патрубками.

Секция многотрубчатой камеры сгорания состоит из пламенной трубы и кожуха 8. Пламенная труба включает в себя головку, состоящую из лопаточного завихрителя 3, тарелки 2 и конуса 4, и корпус, состоящий из цилиндрической части 5 и двух конических участков, соединенных между собой конусным кольцом 6.

Рис. 4.4 Секционная (многотрубчатая) камера сгорания

Первичный воздух поступает через входной кожух 1 в головку пламенной трубы. Часть его направляется в зону горения через лопаточный завихритель 3, а оставшаяся часть идет туда через многочисленные отверстия в тарелке 2 и конусе 4. Кроме того, на цилиндрической части пламенной трубы 5 имеется еще два ряда отверстий, через которые дополнительно поступает воздух, необходимый для горения при полной нагрузке ГТУ. Вторичный воздух идет по кольцевому пространству между пламенной трубой и кожухом 8 и затем поступает в зону смешения через четыре ряда отверстий в конической части пламенной трубы 7. Наибольшая часть охлаждаемого воздуха входит внутрь пламенной трубы через большое число отверстий малого диаметра в конусном кольце 6.

Секционные камеры сгорания выполняют обычно в виде единого моноблока, в котором все секции заключены в общий корпус. Каждая секция имеет одну форсунку, впрыскивающую топливо по направлению потока. Секционные камеры сгорания отличаются компактностью, обеспечивают высокую полноту сгорания топлива и устойчиво работают в различных эксплуатационных условиях. Недостатком их является сравнительно большие потери давления (2,5-7,5%). Тепловая мощность отдельной секции

составляет в среднем (0,7-1,7) • 103 кВт, а иногда достигает 3,5 • 103 кВт.

Объемная теплонапряженность у камер этого типа высокая - (100-160) • 103 кВт/м3.

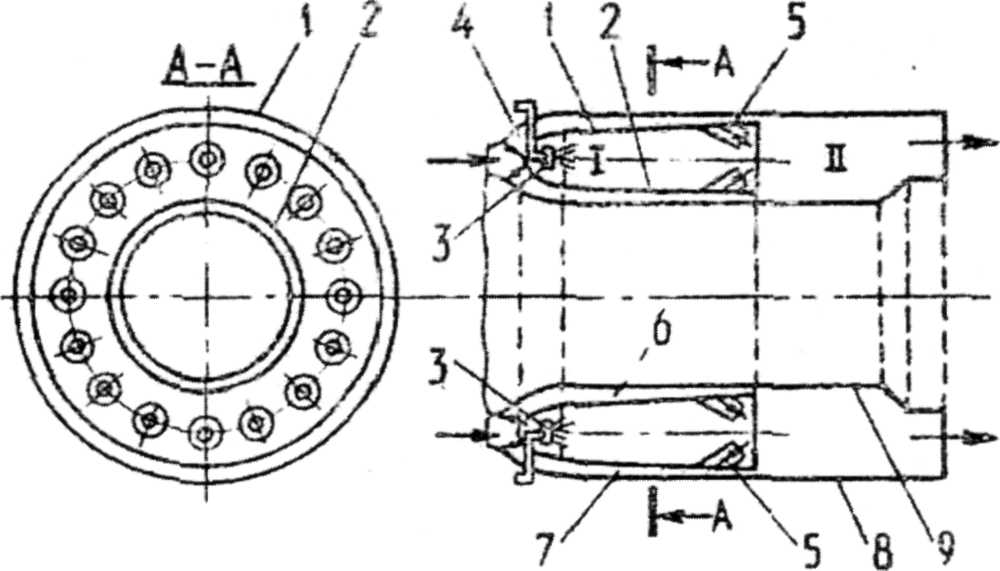

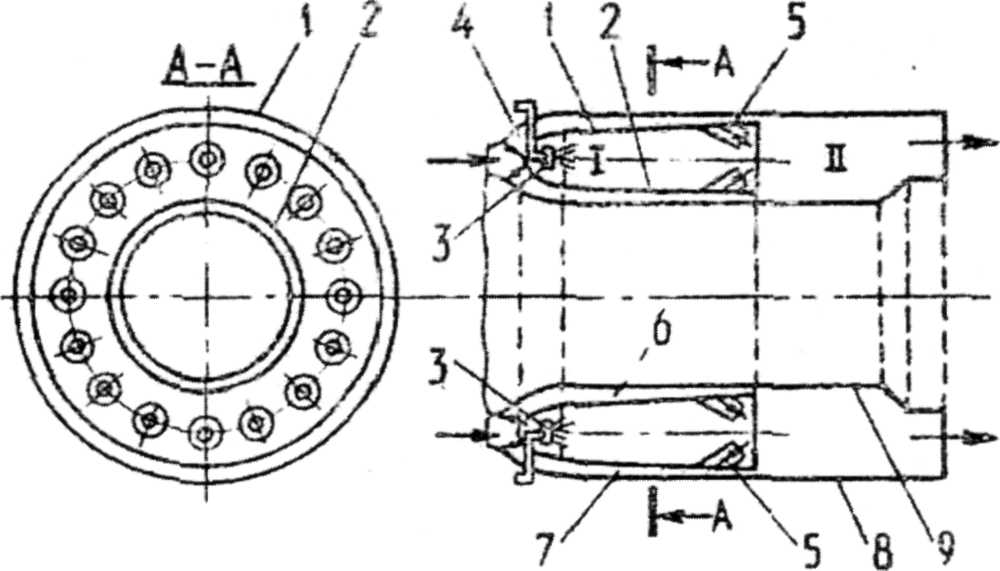

5. Кольцевая камера сгорания

В кольцевых камерах сгорания зона горения I имеет форму кольцевой полости обычно шириной 150-200 м, которая образуется цилиндрами 1 в 2. Два других соосно расположенных цилиндра (9 и 8) составляют кожух камеры. Первичный воздух через воздухопроводящее устройство 4 поступает в зону горения I. Вторичный воздух направляется по кольцевым зазорам 6 и 7 к смесительным насадкам 5, через которые поступает в зону II, где смешивается с продуктами сгорания, понижая тем самым их температуру. В воздухоподводящем устройстве 4, на входе в зону горения I по всей окружности расположены форсунки 3. За счет этого обеспечивается хорошее перемешивание топлива с воздухом и горение по всему кольцевому пространству. Число форсунок может достигать 10-20, но иногда это бывает одна вращающаяся форсунка.

Объемная теплонапряженность у кольцевых камер примерно такая же, как и у секционных, а потери давления несколько больше (до 10 %). По сравнению с секционными камерами они имеют меньший рабочий объем и более равномерное поле температур газа на выходе. Зато кольцевые камеры сложнее в изготовлении и доводке, труднодоступны для осмотра в ходе эксплуатации.

Рис. 4.5 Кольцевая камера сгорания

6. Трубчато-кольцевая камера сгорания

Трубчато-кольцевая камера сгорания представляет собой конструктивное совмещение элементов секционной и кольцевой камер. Так же, как и у кольцевой камеры, кожух её образуется наружным и внутренним соосно расположенными цилиндрами. А в кольцевом пространстве между этими цилиндрами размещается ряд отдельных пламенных труб, снабженных форсунками. Трубы соединяются друг с другом пламяпередающими патрубками, которые предназначены для передачи пламени, зажигания и выравнивания давления между трубами, Трубчато-кольцевые камеры имеют теплонапряженность и потери давления приблизительно такие же, как секционные камеры. Они компактнее кольцевых камер и более просты в доводке. Небольшие размеры пламенных труб упрощают их изготовление и разборку.

Конструкции ГТУ

ГТУ W501 фирмы «Вестингауз» (Westinghouse).

ГТУ типа W501 разработана для энергосистем с частотой 60 Гц. Выпущено и эксплуатируется около 200 ГТУ этого типа.

Все модификации ГТУ W501 выполнены с двухопорным ротором (длина между осями подшипников 7,24ч м, масса около 33 т). Пламенные трубы размещены внутри корпуса вокруг вала ГТУ. Привод электрического генератора осуществляется со стороны компрессора. Компрессорная часть ротора ГТУ первых модификаций была образована дисками (по числу ступеней), насаженными в горячем состоянии на полый кованый вал.

Проточная часть компрессора спроектирована с постоянным наружным диаметром двух первых и постоянным внутренним всех остальных ступеней. Входной направляющий аппарат выполнен поворотным. После VI, XI и XIV ступеней в обоймах компрессора имеются симметричные щели для отбора воздуха на охлаждение IV, III и II ступеней турбины соответственно. Первые два отбора используются для сброса воздуха через антипомпажные клапаны при пуске. Рабочие лопатки компрессора крепятся в дисках заштифтованными полушаровыми хвостовиками и допускают замену в условиях эксплуатации.

Пламенные трубы камеры сгорания (в первых модификациях их 16, в последней—14) состоят из сваренных между собой кольцевых обечаек/диаметры которых увеличиваются по ходу газов, и фронтового устройства с форсункой и каналами для прохода воздуха. Проточную часть турбины образуют четыре ступени с умеренной аэродинамической нагрузкой и реактивностью.

Рис. 5.1 Высокотемпературная часть ГТУ типа W501

Для облегчения ремонтов корпус турбогруппы ГТУ W501 разделен на независимо снимаемые секции и обеспечена возможность осмотра и замены через корпус камеры сгорания пламенных труб, газоподводящих патрубков и лопаток I ступени турбины. После вскрытия верхней половины корпуса необходимые лопатки компрессора и турбины, а также опорные и упорный подшипники можно заменить без выемки ротора турбогруппы и нарушения установки лопаток других ступеней.

ГТ-150 ЛМЗ.

Турбогруппа ГТ-150 представляет собой осесимметричный транспортабельный блок. Дисковые роторы компрессора и.турбины опираются на три подшипника. Противоточные пламенные трубы камеры сгорания размещаются каждая в своем корпусе вокруг вала ГТУ. Забор воздуха осуществляется через угловой входной патрубок, не воспринимающий нагрузок от турбогруппы; выход газов — через осевой диффузор, в котором восстанавливается энергия выходной скорости, достигающей за последней ступенью турбины 300 м/с. В выхлопной части размещена опора заднего подшипника турбины. Ребра, связывающие ее с корпусом турбогруппы, защищены от воздействия потока газов тонкостенными кожухами и охлаждаются воздухом так, чтобы температура внутренней силовой обечайки, на которую опирается корпус подшипника, не превышала 470 К, а радиальные градиенты температуры 50 К. Это обеспечивает стабильность формы и геометрического положения опоры и надежную работу подшипника.

Имеющиеся на корпусе турбогруппы горизонтальный и несколько вертикальных разъемов обеспечивают удобный доступ для контроля и ремонта- деталей. Корпус опирается на раму в шести точках: две стойки выполнены неподвижными и образуют фикспункт агрегата; четыре, закрепленные на осях, — качающимися: две между компрессором я турбиной и две в районе III—IV ступеней турбины.

Многовальные ГТУ простого цикла

ГТУ на базе авиационных двигателей. Энергетические ГТУ, созданные, на базе авиационных турбореактивных или турбовентиляторных двигателей, состоят из одного или двух компрессоров, приводимых во вращение связанными с ними турбинами; которые вместе с камерой сгорания, расположенной между компрессором и турбиной высокого давления, являются генератором горячих газов. Газы расширяются в турбине полезной мощности (силовой турбине). Специфическими качествами ГТУ, созданных на базе авиационных двигателей, являются очень, малые масса и габариты, быстрота запуска (до 1,5 мин до полной нагрузки в установках мощностью 20—25 МВт) при небольшой пусковой мощности и полной автономности, возможность быстрого восстановления при неполадках путем простой замены ГТД-генератора газа или даже всего агрегата. Недостатки таких ГТУ — более жесткие требования к топливу и эксплуатационному обслуживанию, сложная технология капитальных ремонтов, возможных только в заводских условиях. Используемые в энергетических ГТУ двигатели выпускаются специально для промышленного применения. Для обеспечения эффективной работы в наземных условиях часть их деталей либо переконструирована по сравнению с авиационными прототипами, либо изготовляется по измененной технологии или из других материалов.. Параллельно осуществлялись мероприятия по повышению мощности и КПД путем совершенствования турбо-машин, увеличения расхода воздуха, степени сжатия и начальной температуры газов и улучшению эксплуатационных качеств: увеличению ресурса деталей, длительности непрерывной работы, ремонтопригодности.

В промышленных ГТУ на базе ГТД третьего поколения «Спей», RB211, TF39 и CF6, выполненных с более высокими степенями сжатия и экономичными системами охлаждения, достигнута существенно более высокая экономичность. Наиболее мощной из этих ГТУ является установка с генератором газа типа LM5000, созданным фирмой «Дженерал Электрик», с использованием до 70% деталей турбовентиляторного ГТД CF6.

Вентиляторная ступень ГТД снята и заменена двумя первыми ступенями пятиступенчатого КНД со степенью сжатия 2,5. После КНД предусмотрен антипомпажный сброс воздуха, открывающийся при пуске и на малых нагрузках. Входная часть корпуса КНД выполнена с горизонтальным разъемом, используя который, можно в эксплуатационных условиях осматривать изаменять лопатки первых трех ступеней. Одновальный КВД (14 ступеней) сжимает воздух до 3 МПа. Положение поворотных входного направляющего аппарата и статорных лопаток первых шести ступеней КВД регулируется при пусках и малых нагрузках. Ротор КВД состоит из переднего концевика с диском I ступени, дисков II, X и XIV ступеней, барабанов III—IX и XI—ХЩ ступеней и заднего концевика с уплотнениями. Лопатки первых ступеней изготовлены из титановых, последних — из никелевых сплавов. Первые три направляющие аппарата выполнены с внутренними бандажами, рабочие лопатки I ступени также имеют бандажную связь посередине высоты. В корпусе КВД имеются горизонтальный разъем и отверстия для осмотра всех ступеней с помощью бороскопа.

Камера сгорания — кольцевая с 30 устанавливаемыми извне регистровыми горелками. Зона горения спроектирована с повышенными избытками воздуха, для того чтобы снизить дымление, сократить длину, факела и уменьшить количество воздуха, необходимого для охлаждения пламенной трубы. Начальная температура газов составляет 1423—1453 К.

КВД приводится во вращение двухступенчатой ТВД, все лопатки которой охлаждаются воздухом, отбираемым за VIII и XIV ступенями КВД. Ротор

КВД —ТВД выполнен трехопорным; как обычно, в ГТД используются

подшипники качения.

Энергетические ГТУ с агрегатом LM.5000 спроектированы и выпускаются несколькими фирмами. Они оснащаются трехступенчатой силовой турбиной, ротор и статор которой, выполняются охлаждаемыми (температура газов на входе в силовую турбину 938—973 К, давление — до 420 кПа). На корпусе силовой турбины имеется горизонтальный разъем. Для запуска ГТУ используется воздушная турбина, развивающая мощность 100 кВт, которая вращает вал КВД — ТВД. Продолжительность нормального пуска до включения электрического генератора в сеть составляет 7, ускоренного — 3 мин; нагружение в обоих случаях производится за 1 мин.

ГТУ типа GT200.

Результатом объединения опыта фирм «Сталь-Лаваль» (Stal-Laval) в области энергетического машиностроения и «Юнайтид Текнолоджиз» (United Tecnologies) в области авиационных двигателей явилось создание трехвальной ГТУ. КНД с поворотным: входным направляющим аппаратом приводился во вращение ТНД. КВД приводится во вращение ТВД. Расчетные степени сжатия в каждом компрессоре равны 4. ТВД и ТНД одноступенчатые. Ротор КНД — ТНД опирается на три подшипника скольжения, а также на небольшой подшипник промежуточного вала, необходимый для обеспечения достаточных запасов по критическим частотам вращения; соединяющий КНД и ТНД вал проходит внутри вала КВД — ТВД. Ротор КВД — ТВД опирается на два, а двухступенчатый силовой турбины — на три подшипника. На каждом роторе имеется упорный подшипник, скомбинированный с одним из опорных. Расчетная частота вращения вала ТНД 3600 об/мин, ТВД — 4150 об/мин; силовая турбина может выполняться на 3600 или 3000 об/мин. Длина всего турбоагрегата составляет 141м, наибольший диаметр — 3,2 м.

Лопатки ТВД выполнены с комбинированным пленочным и конвективным охлаждением, сопловые— из кобальтового, рабочие — из никелевого сплавов.

Камера сгорания состоит из восьми противоточных пламенных труб, расположенных вокруг корпуса турбоагрегата. Она рассчитана на сжигание различных жидких и газообразных (с теплотой сгорания до 3,8 МДж/м") топ лив.

Разворот ГТУ при пуске осуществляется сжатым воздухом, который продувается через компрессоры и турбины в течение 120 с. Включение электрического генератора в сеть производится через 4,5 мин после начала пуска,прием нагрузки —через 12 мин. Останов ГТУ занимает 7 мин. После останова роторы в течение 24ч проворачиваются валоповоротными устройствами до полного остывания: силовой вал — с частотой вращения 32 об/мин, валы ТВД и ТНД, которые после останова соединяются, — 54 об/мин.

КВД —ТВД выполнен трехопорным; как обычно, в ГТД используются

подшипники качения.

Энергетические ГТУ с агрегатом LM.5000 спроектированы и выпускаются несколькими фирмами. Они оснащаются трехступенчатой силовой турбиной, ротор и статор которой, выполняются охлаждаемыми (температура газов на входе в силовую турбину 938—973 К, давление — до 420 кПа). На корпусе силовой турбины имеется горизонтальный разъем. Для запуска ГТУ используется воздушная турбина, развивающая мощность 100 кВт, которая вращает вал КВД — ТВД. Продолжительность нормального пуска до включения электрического генератора в сеть составляет 7, ускоренного — 3 мин; нагружение в обоих случаях производится за 1 мин.

КОТЛЫ-УТИЛИЗАТОРЫ, ИСПОЛЬЗУЕМЫЕ В ГТУ

Котёл-утилизатор, паровой котёл, не имеющий собственной топки и использующий тепло отходящих газов каких-либо промышленной или энергетической установки. Температура газов, поступающих в Котел-утилизатор, колеблется от 350-400°С до 900-1500°С (за отражательными, рафинировочными и цементными печами). Крупные котлы- утилизаторы имеют все элементы котлоагрегата, за исключением топочных и др. устройств, связанных с сжиганием топлива. Для малых производительностей и низких давлений применяются котлы-утилизаторы газотрубные либо с многократной принудительной циркуляцией, реже - прямоточные сепараторные и барабанные с естественной циркуляцией. Водогрейные Котлы-утилизаторы обычно называются утилизационными экономайзерами, или подогреватели

ПАРОГАЗОВЫЕ УСТАНОВКИ С КОТЛОМ-УТИЛИЗАТОРОМ

Парогазовая установка с котлом-утилизатором (ПГУ с КУ)наиболее перспективная и широко распространенная в энергетике парогазовая установка, отличающаяся простотой и высокой эффективностью производства электрической энергии. Эти ПГУединственные в мире энергетические установки, которые при работе в конденсационном режиме отпускают потребителям электроэнергию с КПД 5560 %.

Эксплуатационные издержки мощной современной ПГУ вдвое ниже по сравнению с издержками на пылеугольной ТЭС. Сроки строительства ПГУ с КУ, в особенности при поэтапном вводе в эксплуатацию, намного короче, чем сроки строительства мощных тепловых электростанций других типов.

Одной из главных причин перспективности ПГУ является использование природного газатоплива, мировые запасы которого очень велики. Газэто лучшее топливо для энергетических ГТУосновного элемента установки. Природный газ хорошо транспортируется на дальние расстояния по магистральным газопроводам. Его можно поставлять и в жидком виде, как сжиженный природный газ (LNG-Liquefied Natural Gas). Таким топливом, например, пользуются для ПГУ в Японии и Южной Корее.

Парогазовые установки могут также работать при использовании в ГТУ тяжелого нефтяного топлива, сырой нефти, побочных продуктов переработки нефти, синтетического газа, получаемого при газификации углей.

Простейшая тепловая схема ПГУ представлена на рисунке 1, а термодинамический цикл Брайтона-Ренкина изображен на рисунке 1. Выходные газы энергетической ГТУ поступают в КУ, где большая часть их теплоты передается пароводяному рабочему телу. Генерируемый в КУ пар направляется в паротурбинную установку (ПТУ), где вырабатывается дополнительное количество электроэнергии. Отработавший в паровой турбине (ПТ) пар конденсируется в конденсаторе ПТУ, конденсат с помощью насоса подается в КУ.

Тепловая схема генерации пара в КУ с использованием теплового потенциала выходных газов ГТУ представлена на рисунке 2 вместе с Q, Г-диаграммой передачи теплоты от газов к пароводяному рабочему телу. Для КУ принимают минимальные значения температурного напора в (pinch point-«пинч пойнт») на холодном конце испарителя, используют в качестве поверхностей нагрева трубы с наружным оребрением и обеспечивают глубокое охлаждение выходных газов ГТУ до уровня 80-130°С, что значительно повышает экономичность ПГУ.

В действительности, степень бинарности ПГУ с одноконтурным КУ составляет около 0,90, так как в такой установке не удается охладить выходные

газы ГТУ до температуры ниже 150 °С. Относительно невелики и количества генерируемого пара и вырабатываемой в ПТУ электроэнергии.

На рисунке 3 приведена тепловая схема ПГУ с одноконтурным КУ. Газовый подогреватель конденсата (ГПК) заменяет отсутствующие в ПТУ подогреватели низкого давления. Нагрев основного конденсата в нем вызывает понижение температуры газов до конечного значения fyx. В схеме предусмотрен деаэратор питательной воды, питаемый отборным паром паровой турбины. Парогенерирующий контур одного давления состоит из экономайзера, испарителя и пароперегревателя. Минимальный температурный напор имеет место на конце испарительных поверхностей нагрева: Тисп = 8-10 °С, а соответствующая разница температурна горячем конце пароперегревателя T 20-40 °С. Во избежание коррозионного износа температуру конденсата на входе в КУ поддерживают на уровне 50-60 °С при сжигании природного газа и не ниже 110 °С при переходе на жидкое газотурбинное топливо в ГТУ.

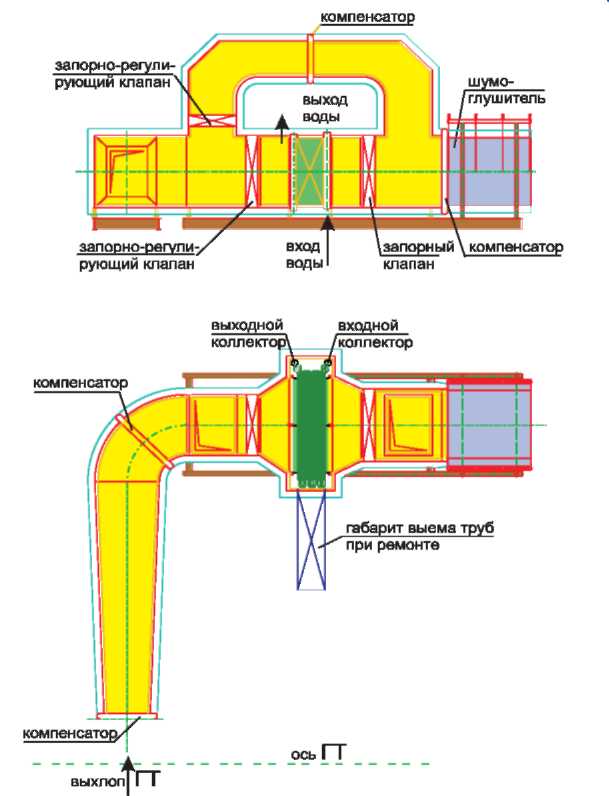

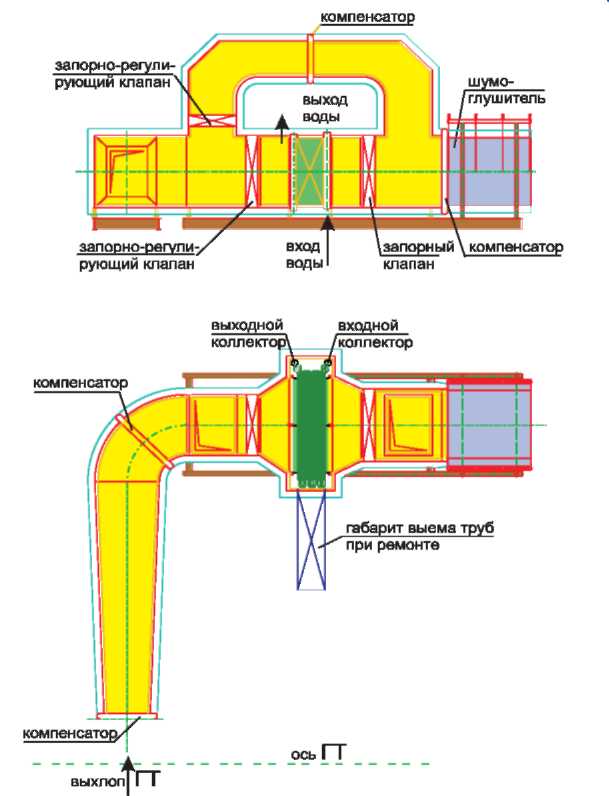

Котел-утилизатор КВ 25-150

Водогрейный котел-утилизатор предназначен для производства горячей воды за счет утилизации тепла выхлопных газов газотурбинной установки SGT-600 мощностью 25 МВт. Отбор тепла осуществляется путем нагрева воды в замкнутом контуре с передачей тепла сетевой воде в пластинчатых теплообменниках.

Водогрейный котел-утилизатор имеет горизонтальную компановку.

В состав котла-утилизатора входят:

блок-модуль поверхности нагрева;

основной и байпасный газоходы;

опорные конструкции котла-утилизатора;

газорегулирующие клапаны;

внешняя теплозвукоизоляция;

компенсаторы на газоходах;

декоративная_обшивка.

Поверхность нагрева выполнена в виде законченного блок-модуля, полностью_собранного_на_заводе-изготовителе.

Собственно поверхность нагрева состоит из горизонтально расположенных оребренных труб, объединенных раздающим и собирающим коллекторами, и является полностью дренируемой. Оребренные трубы опираются и дистанционируются с помощью трубных досок, закрепленных в блок-модуле.

На выходе из котла-утилизатора установлен блок шумоглушителя производства фирмы-изготовителя газовой турбины SGT-600.

Котел-утилизатор изготавливается газоплотным и рассчитан на работу под наддувом.

Котел-утилизатор_имеет_самоопорную_конструкцию._Процессы_работы котла-утилизатора автоматизированы.

Таблица 1. ТТХ ТКУ-15

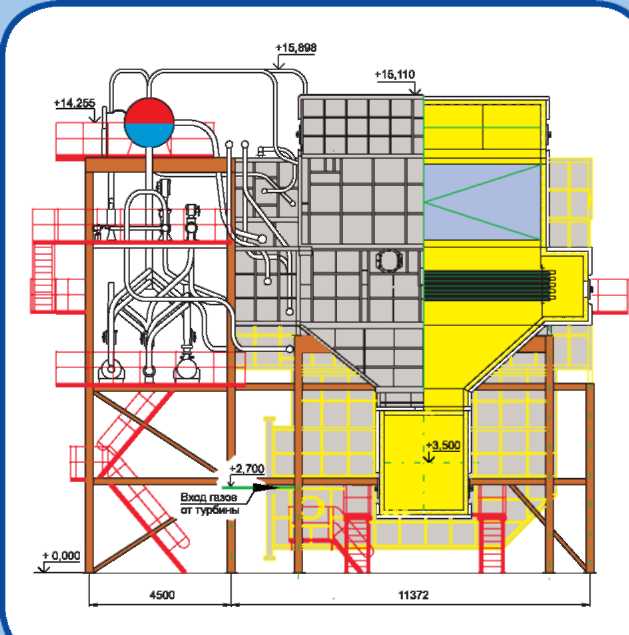

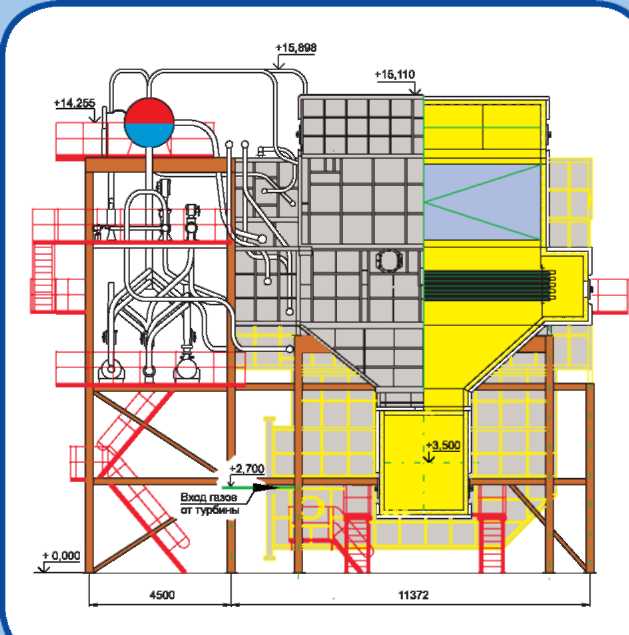

Рисунок 7.1 Котел-утилизатор КВ 25-150

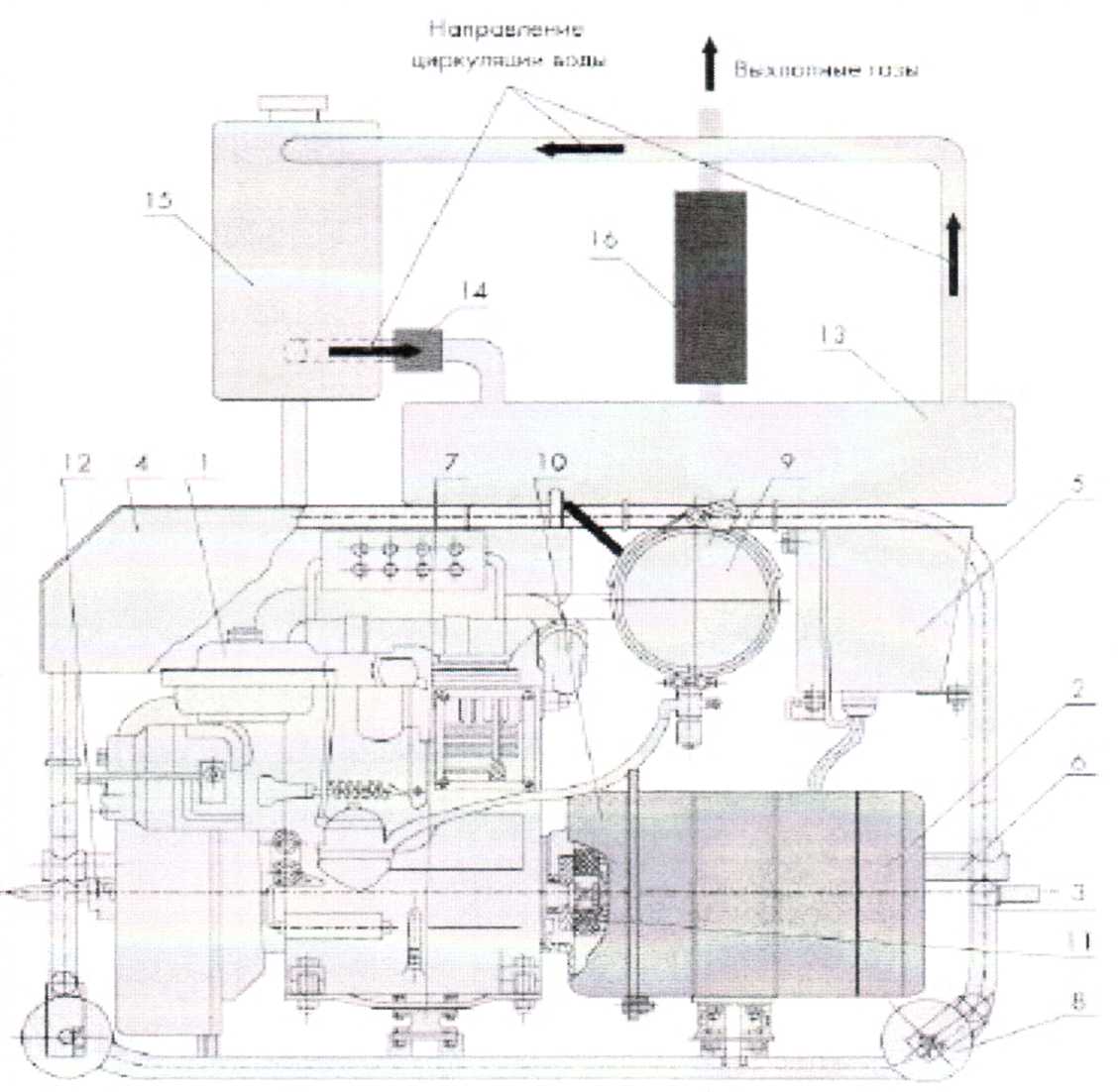

Котел-утилизатор К-38

Паровой котел-утилизатор с многократной принудительной циркуляцией предназначен для получения перегретого пара, а также подогрева сетевой воды за счет утилизации тепла выхлопных газов газотурбинной установки (ГТУ)_GT-10B2_мощностью_25_МВт.

Паровой котел-утилизатор состоит из одного корпуса П-образного профиля.

В состав котла-утилизатора входят:

газовый подогреватель сетевой воды;

водяной экономайзер;

испаритель;

пароперегреватель;

барабан с внутрибарабанными устройствами;

трубопроводы с арматурой;

циркуляционные насосы;

каркас;

изоляция;

_шумоглушитель.

Поверхности нагрева выполнены в виде законченных блок-модулей, полностью собранных на заводе изготовителе.

В состав блок-модулей входят:

несущий каркас (обшивка);

внутренняя изоляция;

_поверхности_нагрева.

Собственно поверхности нагрева состоят из горизонтально расположенных оребренных труб, объединенных раздающими и собирающими коллекторами. Оребренные трубы опираются и дистанционируются с помощью трубных досок, закрепленных в блок-модули.

Котел-утилизатор имеет испарительный контур с многократной принудительной_циркуляцией._Котел-утилизатор_изготавливается газоплотным_и_рассчитан_на_работу_под_наддувом.

Котел-утилизатор_имеет_самоопорную_конструкцию.

Процессы работы котла-утилизатора автоматизированы.

Таблица 2. ТТХ ТКУ-14

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТКУ-14

|

Кол-во котлов, год поставки

|

1 (2005)

|

Тип котла

|

Паровой без дожигания

|

Объект

|

ТЭЦ Чепецкого мехзавода

|

Тип газовой турбины (мощность, МВт)

|

GT-10B2 (25)

|

Расход газов за турбиной, кг/с

|

80,72

|

Температура газов после ГТУ/дожигания, оС

|

547

|

Расход среды, т/ч

|

38/41

|

Температура среды на выходе из котла, оС

|

440/400

|

Давление среды на выходе из котла, кгс/см2

|

40/32

|

Теплопроизводительность ГПСВ, Гкал/ч

|

8,97/8,47

|

Температура уходящих газов, оС

|

100

|

Аэродинамическое сопротивление котла, Па

|

2500

|

Рисунок 7.2 Котел-утилизатор К-38

Котел-утилизатор для ГТУ 110 МВт

Паровой котел-утилизатор с двумя уровнями давлений и многократной принудительной циркуляцией в испарительных контурах предназначен для производства перегретого пара и подогрева конденсата за счет теплоты выхлопных газов газотурбинной установки мощностью 110 МВт.

Котел-утилизатор имеет вертикальный корпус, в котором расположены поверхности_нагрева.

В состав котла-утилизатора входят:

газовый подогреватель конденсата (сетевой воды);

испаритель и пароперегреватель низкого давления;

водяной экономайзер;

испаритель и пароперегреватель высокого давления;

барабаны высокого и низкого давления;

трубопроводы с арматурой;

циркуляционные насосы;

каркас;

изоляция;

шумоглушитель;

шибер-дождевая заслонка;

дымовая труба;

компенсаторы_на_газоходах.

Дымовая труба опирается на каркас котла-утилизатора. Поверхности нагрева состоят из горизонтально расположенных оребренных труб, объединенных раздающими и собирающими коллекторами.

Поверхности нагрева подвешиваются за трубные доски гирляндой к горизонтальным_балкам.

Котел-утилизатор изготавливается газоплотным и рассчитан на работу под наддувом.

Котел-утилизатор имеет подвесную конструкцию. Процессы работы котла-утилизатора автоматизированы

Таблица 3. ТТХ ГТУ 110 МВт

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГТУ 110 МВт

|

Кол-во котлов, год поставки

|

1 (1996)

|

Тип котла

|

Паровой без дожигания

|

Тип газовой турбины (мощность, МВт)

|

GT 8C (50)

|

Расход газов за турбиной, кг/с

|

189

|

Температура газов после ГТУ/дожигания, оС

|

518

|

Расход среды, т/ч

|

102,3

|

Температура среды на выходе из котла, оС

|

290

|

Давление среды на выходе из котла, кгс/см2

|

15

|

Теплопроизводительность ГПК, Гкал/ч

|

9,86

|

Температура уходящих газов, оС

|

104

|

Аэродинамическое сопротивление котла, Па

|

2500

|

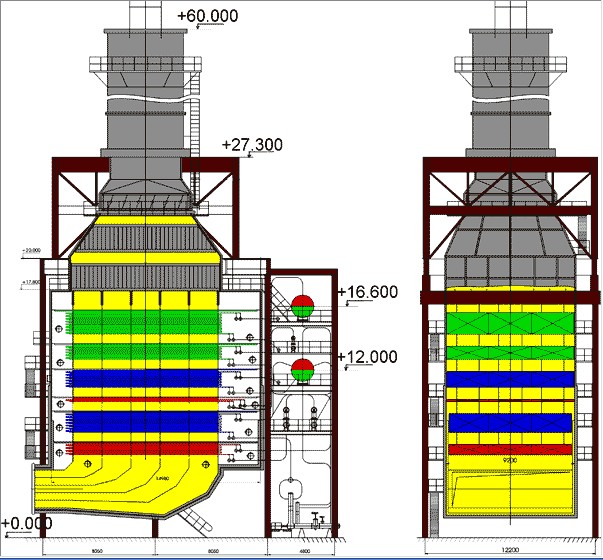

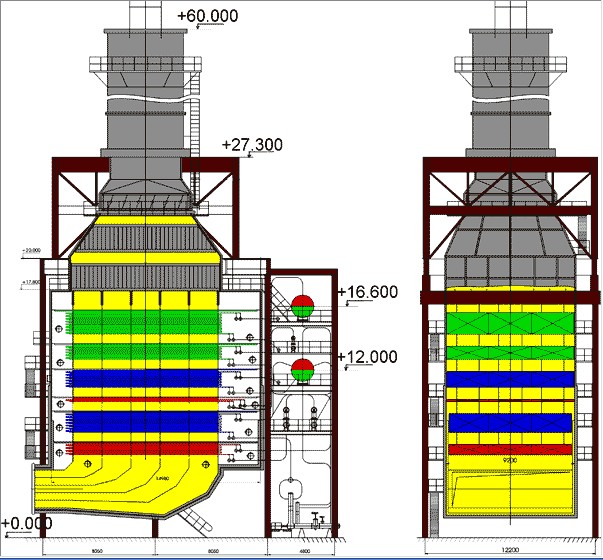

Рисунок 7.3 Котел-утилизатор ГТУ 110 МВт

Заключение

В результате выполнения учебно-исследовательской работы студентов по дисциплине: « Паровые котлы », предусмотренной планом, были закреплены и расширены теоретические и практические знания, полученные во время обучения. Ознакомлены с вспомогательным оборудованием котельного цеха, с перспективами развития котлостороительной отрасли. Проведена интенсивная работа с журналами из научно-технической библиотеки. Кроме того, были изучены котлы-утилизаторы, микроустановки. В России котельные завод обладающие огромным опытом создания и производства традиционной котельной продукции, занимаются проектированием и производством котлов-утилизаторов для ПГУ и ГТУ с 1990 года. До этого времени предприятия участвовали в проектировании и производстве котельного оборудования для ПГУ со сбросом газов из газовой турбины в энергетический котел.

Подводя итог первой учебно-исследовательской работы студентов, можно с уверенностью сказать, что были получены первые теоретические навыки в будущей профессиональной деятельности.

Список использованных источников:

Котельное оборудование. - КИЕВ.: ТЕХНИКА, 1983-1992

Теплоэнергетика./. Под ред. А.В.Клименко и В.М.Зорина – М.: Издательство МЭИ, 1999, 2000,2002,2005.

Лезин В.И. ,Липов Ю.М. /Котлы-утилизаторы - М.: ТЕПЛОТЕХНИКА, № 12 ,декабрь 2005.

Классификация ГТУ/ М.А. Артикбаева. – Новосибирск, 2007. – 9 с.

Водогрейные котлы-утилизаторы, используемые в ГТУ/О.Н. Мемедлаева. – Кемерово, 2007. – 14 с.

Классификация ГТУ/ В.А. Васильев. – Барнаул, 2007. – 15 с.

|

|

|

Скачать 1.5 Mb.

Скачать 1.5 Mb.