История экскаваторов. История происхождения экскаваторов

Скачать 3.93 Mb. Скачать 3.93 Mb.

|

|

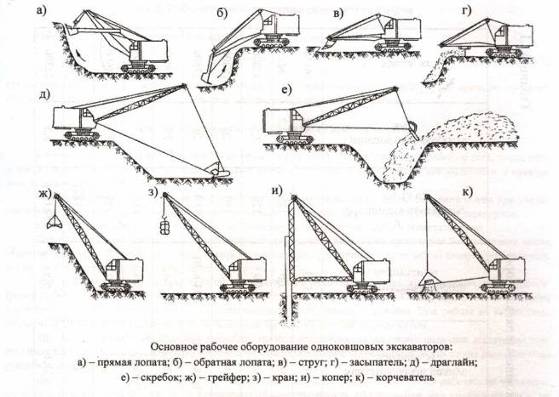

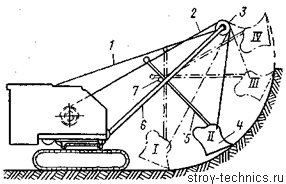

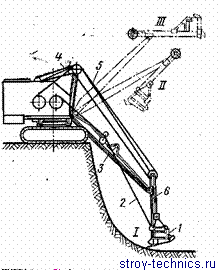

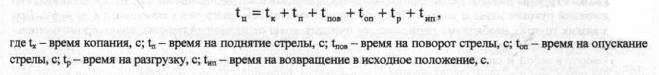

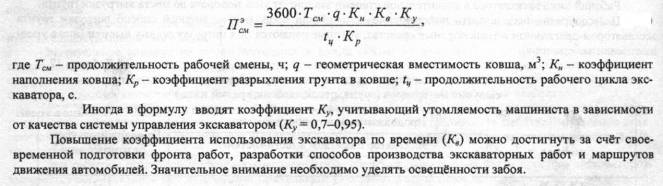

Оглавление экскаватор прямая лопата Введение 1. История происхождения экскаваторов 2. Определение экскаватора 3. Классификация 4. Основные рабочие органы 5. Расчет производительности 6. Техника безопасности Заключение Список использованной литературы Введение В настоящее время ни одна стройка в стране не обходится без экскаваторов. Их высокая производительность, способность работать в любых условиях, надежность, качество и разнообразие выполняемых ими земляных работ обеспечили этим машинам широкое применение в различных областях народного хозяйства. Область их применения в строительстве практически не ограничена. Там, где есть доступ для этой машины, земляные работы будут выполнены с высоким темпом и качеством. Экскаваторы могут вести разработку грунта как выше уровня площадки, на которой они стоят, так и ниже этого уровня. Они могут действовать в стесненных условиях и разрабатывать грунт под слоем воды, выгружать выкопанный грунт в транспортные средства и отсыпать его на значительное расстояние от места копания в отвал, могут окончательно отделывать уклон и поверхность стенок траншей и котлованов, а также с достаточной точностью планировать горизонтальную поверхность строительной площадки или дна траншей и котлованов. Очевидно, что каждый вид работы требует применения приспособленных для этого экскаваторов и предназначенного для каждого конкретного случая рабочего оборудования. Под рабочим оборудованием подразумеваются те узлы машины, при помощи которых экскаватор непосредственно копает грунт (ковш, стрела, рукоять с системой их привода). Играет определенную роль в этих случаях также тип ходовой части машин: снабжен ли экскаватор гусеничным ходом, дающим машине возможность доступа в любое место строительной площадки при отсутствии подъездных путей и при плохих грунтовых условиях или имеет он пневмоколесную ходовую часть, хотя и обладающую худшей проходимостью, но позволяющую быстро перемещать машину с объекта на объект. Для выполнения определенных работ имеет значение вид привода рабочего оборудования. Так, экскаваторы с гидравлическим приводом более производительны, лучше приспособлены для планировочных, отделочных операций, однако машины с канатной подвеской более применимы при отрывке и углублении каналов с помощью ковша-драглайна, при земляных работах на значительном удалении от машины. И, конечно, большую роль при аренде экскаватора играет возможность поворота рабочего оборудования или, иными словами, наличие у них поворотной платформы, которая создает широкие возможности для выгрузки грунта и прочих работ. Таким образом, особенности конкретных видов земляных работ, которые необходимо выполнить экскаватору, – например, вырыть котлован, траншею, канал, спланировать поверхность площадки или перегрузить строительные материалы, а также объем грунта, предполагаемого к выемке, и грунтовые условия на объекте диктуют применение экскаваторов с определенными рабочим оборудованием, ходовой частью и типом привода рабочего оборудования. Целью данной работы является изучение конструкции экскаваторов, его разновидностей. 1. История происхождения экскаваторов Историю землеройной техники, в частности экскаваторов, можно начать писать с начала 15 века, когда в венецианском издании «Кодекса Джованни Фонтана» 1420 года был опубликован рассказ о ковшедолбежной землечерпалке, использовавшейся для углубления дна каналов, расширения морских гаваней. Но официально идея создания землеройных машин принадлежит Леонардо да Винчи, который в начале 16 в. предложил схемы экскаваторов-драглайнов. К 1500 году относится набросок чертежа грейфера для землечерпалки. Несколько лет спустя Леонардо руководил прокладкой каналов в засушливой Миланской долине. На земляных работах он применил землечерпалку собственной конструкции. В 1597 году для очистки каналов в Венеции была сконструирована и построена плавучая землечерпалка. Автором ее был венецианский механик Буанаюто Лорини, который описал устройство машины в труде “Делле Фортификационе”. Далее в 1718 г. проект землеройного устройства с двумя ковшами представили Французской Академии наук механики де ла Бальм и Белидор. Механизм работал в портах Тулона и Бреста. Затем в 1795 году известный американский изобретатель, создавший первый практически пригодный пароход, Роберт Фултон сконструировал и первый четырехколесный грейдер-элеватор. Однако испытана машина была только через 70 лет на строительстве дорог в Америке. Но в 1796 году на дноуглубительных работах в английском порту Сандерленд была применена ковшовая драга с приводом от паровой машины. Построена она при участии изобретателя паровой машины Джеймса Уатта. За один рабочий ход ковши доставали со дна гавани до полутора тонн грунта, что примерно в 4 раза превышало производительность ручной драги. Большой вклад в развитие технологии экскаваторостроения внести французы: в 1860 году инженер М. Кувре создал сухопутный цепной многоковшовый экскаватор с двигателем 15 лошадиных сил. Он был испытан на строительстве дороги Седан – Тионвиль, а позднее работал на сооружении Суэцкого канала. В начале 20 века, с развитием электроэнергетической отрасли семимильными шагами развивались и конструкции экскаваторов. В 1905 году были выпущены первые паровые полноповоротные (с поворачивающейся кабиной) экскаваторы немецкой фирмой “Оренштейн & Коппель”. Ковши этих машин вмещали до 4 кубометров земли. В 1910 году появились первые электрические экскаваторы, а американская фирма “Бюсайрус” выпустила в свет полноповоротный экскаватор на гусеничном ходу. Начиная с 1912 года начал работать первый экскаватор с двигателем внутреннего сгорания на гусеничном ходу. В 1847 году русский изобретатель Кушелевский сделал еще один шаг в области открытия экскаваторов. Он предложил идею землечерпательной машины, которая могла работать как на воде, так и на суше. Эта машина соединяла в себе достоинства речной землечерпалки и сухопутного экскаватора. Производство одноковшовых экскаваторов в России было начато в 1901 на Путиловском (ныне Тверской экскаваторный) заводе. В СССР производство экскаваторов было организовано в 1931. Выпущены первые 15 машин. С 1947 Уральский завод тяжёлого машиностроения (УЗТМ) впервые в мире организовал серийный выпуск карьерных экскаваторов с ковшами ёмкостью 3-5 м3. В 1958 на УЗТМ был изготовлен шагающий экскаватор-драглайн с ковшом 25 м3 и стрелой 100 м, а на Новокраматорском машиностроительном заводе (НКМЗ) в 1965 – экскаватор-лопата с ковшом 35 м3 для крепких грунтов. В 1975 УЗТМ закончил изготовление шагающего драглайна с ковшом ёмкостью 100 м3 и стрелой 100 м. УЗТМ осваивает наиболее мощную карьерную лопату, с ковшом 20 м3, для крепких грунтов (1976). Во второй половине девятнадцатого века масштабное строительство железных дорог и каналов потребовало перемещения все больших масс земли, которое уже не могло быть осуществлено с помощью ручного труда землекопов. Это привело к активному развитию разнообразных землеройных машин. До конца века основные объемы земляных работ на строительстве железных дорог в России выполнялись вручную (лопаты, тачки, грабарки), поскольку дешевая рабочая сила существовала в избытке. Когда при строительстве западносибирского участка Транссибирской магистрали возникли затруднения с рабочей силой, были закуплены в Америке «землекопные машины» После первой Мировой войны, одновременно с общим развитием техники, активизировалось и развитие экскаваторов. Двигатели внутреннего сгорания и электропривод, применение гусеничного (и шагающего) хода позволили существенно увеличить мощности и мобильность экскаваторов. Экскаваторы стали полноповоротными, увеличилась номенклатура их рабочего оборудования (прямая и обратная лопата, драгляйн, струг и пр.) и сфера их применения (вскрышные, тоннельные работы и пр.). В США и в России совершенствовались одноковшовые экскаваторы. В Германии начали строить все более мощные многоковшовые экскаваторы. Появились многочисленные специальные машины (канавокопатели и др.). Во второй половине XX века традиционные типы экскаваторов совершенствовались в основном за счет применения новых машиностроительных технологий и оборудования (гидропривод и пр.). Ручной труд на земляных работах сохранился только в тех случаях, когда имеется избыток бесплатной рабочей силы либо при малом объеме и стесненных условиях работ, не позволяющих применить необходимую землеройную технику. 2. Определение экскаватора ЭКСКАВАТОР выемочно-погрузочная машина цикличного действия для земляных работ и добычи полезных ископаемых. Экскаваторы применялись еще в Древнем Египте и Древнем Риме как средство механизации работ по углублению русел рек и каналов. В зависимости от организации процесса черпания они делятся на ряд типов: механическая лопата (прямая и обратная), драглайн, многоковшовый, роторный, грейферный и т. д. Первая паровая механическая лопата была запатентована в 1836. В настоящее время большинство экскаваторов имеет электрический или дизельный приводы. Механическая лопата. Усилие черпания прямой механической лопаты складывается из направленной вверх силы тяги, прилагаемой к ковшу подъемной цепью или подъемным проволочным канатом, и осевого усилия напора, прилагаемого к рукояти, на которой закреплен ковш. По своему назначению (и вместимости ковша) механические лопаты подразделяются на универсальные (0, 2-2 м3), карьерные и добычные (2-5 м3) и вскрышные (8-90 м3). Все эти экскаваторы выполняются на гусеничном ходу. На основании устанавливается поворотная платформа, несущая стрелу. Нижний конец стрелы опирается (через шарниры) на эту платформу, а верхний удерживается в рабочем положении канатным подвесом, опорой которого служат треугольные рамы, тоже закрепленные на платформе. Стрела может быть рассчитана на работу с ковшом прямой или обратной лопаты, ковшом драглайна, грейферным ковшом или работу с грузоподъемным крюком. Универсальный одноковшовый экскаватор. Экскаватор такого типа легко перестраивается на любой вид работ путем замены переднего рабочего оборудования. Все основные параметры таких экскаваторов (вылет стрелы, размеры гусеничных опор, габариты, мощность привода, линейные скорости, вместимость ковша, грузоподъемность, вид двигателя) стандартизованы. Как правило, они выпускаются с бензиновыми или дизельными двигателями, но может быть предусмотрен и электропривод. Карьерные и добычные одноковшовые экскаваторы. Такие машины рассчитаны на самые тяжелые условия эксплуатации. Они проектируются как механические лопаты, допускающие переоборудование в драглайн. Поскольку они предназначаются для карьеров, шахт, крупных строительств, где имеется подвод электроэнергии, их, оборудуют системой электропривода, основанной на управлении по напряжению всеми или некоторыми функциями – черпанием, поворотом стрелы, напором и перемещением. Основой такой системы служит двигатель-генераторный агрегат, в котором электродвигатель переменного тока механически связан с отдельными электрогенераторами, питающими приводы разных групп оборудования. Частоты вращения и вращающие моменты приводов регулируются изменением тока возбуждения электрогенераторов и электродвигателей. Вскрышные механические лопаты. Для таких экскаваторов характерны большие радиусы черпания и разгрузки (более 100 м) и большая вместимость ковша (90 м3 и более). От малых универсальных и карьерных экскаваторов, перемещающихся на двух жестко закрепленных гусеничных тележках, они отличаются конструкцией гусеничного хода. Каждый из четырех углов их основания опирается на двухленточную гусеничную тележку. Горизонтальность основания автоматически поддерживается гидравлическими домкратами, цилиндры которых закреплены на основании экскаватора, а поршни – на гусеничных тележках. Шире других используются существуют два варианта конструкции переднего оборудования. В одном из них основными узлами являются одноканатная двух барабанная лебедка, рукоять круглого сечения и канатный напорный механизм, закрепленный на поворотной платформе. Подъемный механизм сбалансирован, так что при опускании ковша поднимается противовес, а опусканием противовеса облегчается поднятие ковша при срезании грунта. В другом варианте используется трехканатная лебедка без противовеса. Стреле, рукояти и напорному механизму придается особая конструкция с промежуточным шарниром, обеспечивающая независимость подвеса. Напорный механизм, закрепленный на треугольной или портальной ферме, воздействует на двухзвенную рукоять, которая поддерживается и направляется подвижным жестким звеном. Драглайн. В отличие от прямой механической лопаты, которая разрабатывает забой, расположенный выше горизонта установки самого экскаватора, экскаватор-драглайн (как и обратная лопата) разрабатывает грунт ниже уровня стояния машины. Его ковш подвешен на подъемном канате, а черпание осуществляется подтягиванием «на себя» вторым, тяговым канатом. Ковш врезается в грунт под тяжестью собственного веса. Такое устройство позволяет разрабатывать даже крепкую скальную породу, разрыхленную взрывом. Благодаря своим большим рабочим размерам (глубине черпания, радиусу и высоте разгрузки) драглайн особенно подходит для строительства каналов и дамб, подводного черпания, разработки россыпных месторождений и месторождений требующих раздельной выемки покрывающей породы и промышленной руды. Производительность драглайна зависит от глубины черпания и высоты подъема, а также от рабочего угла поворота стрелы. Экскаватор с вместимостью ковша 20 м3 снимал покрывающую породу с угольного пласта с производительностью ок. 640 000 м3 в месяц (720 рабочих часов). В ходе 14-дневных испытаний драглайн с вместимостью ковша 9 м3, разгружавший материал в хоппер, показал производительность погрузки, равную 400 м3 за 1 ч. Основание драглайна служит для закрепления поворотной платформы. На платформе установлены стрела и барабаны лебедок для подъемного и тягового канатов. Барабаны через муфты и зубчатые передачи связаны с отдельными дизелями или электродвигателями. Подъемный канат огибает шкив на конце стрелы, а тяговый пропассован через направляющее устройство у основания стрелы. Для опускания ковша и стравливания подъемного каната машинист выключает сцепление барабанов, и ковш опускается под собственным весом. Скорость опускания регулируется тормозами. Для поворота стрелы даже на дизельных экскаваторах предусматривается система управления с двигатель-генераторным агрегатом. На экскаваторах же с электроприводом такая система управления применяется для всех функций. Большие драглайны выпускаются на шагающем ходу, который состоит из центральной опорной плиты, боковых лыж и кулачкового или рычажного механизма, приводящего их в движение. Когда экскаватор опирается на плиту, лыжи приподняты и могут перемещаться. После их опускания экскаватор вместе с центральной плитой приподнимается, опирается на лыжи и перемещается. Шаг перемещения составляет ок. 2 м. Поскольку лыжи закреплены на поворотной платформе, ее поворотом можно изменить направление перемещения, так что машина может перемещаться даже в боковом направлении. Благодаря высокой маневренности и проходимости шаговый ход вытесняет гусеничные и другие ходовые устройства. Башенный драглайн (канатно-скреперная установка). Это экскаватор-драглайн, стрела которого заменена натянутым между двумя башнями канатом, несущим ковш. Такой драглайн может иметь эффективный «вылет стрелы» (расстояние между башнями) до 500 м. Применяются башенные драглайны двух типов: с волочением ковша по земле от точки черпания до точки разгрузки и с перемещением его над землей. Башни могут быть установлены на гусеничном ходу. По натяжному канату ходит кабельная тележка, к которой прикреплен ковш. Когда натяжному канату дается слабина, ковш под собственным весом движется от высокой башни к низкой. На больших пролетах ковш снабжается хвостовым канатом. При приспущенном натяжном канате посредством тягового каната осуществляется черпание. По заполнении ковша натяжной канат натягивается, и ковш приподнимается для перемещения по поверхности земли. Когда ковш приходит в зону разгрузки, натяжной канат натягивают так, чтобы можно было поднять ковш на нужную высоту. Ковш разгружается через дно, для чего ему часто придают серповидную форму. Такие драглайны применяются преимущественно на строительстве дамб обвалования. Канатно-скреперные установки второго типа широко используются на заводах по производству щебня и гравия; ковш в них обычно без открывающегося дна, и управление разгрузкой осуществляется посредством тягового каната. 3. Классификация Экскаваторы разделяют на несколько групп по назначению и мощности. Если машина производит все операции в определенном порядке, повторяя их через некоторые промежутки времени, она относится к машинам прерывного (цикличного) действия, если производит все операции одновременно, – машиной непрерывного действия. К экскаваторам прерывного действия относятся одноковшовые, а к экскаваторам непрерывного действия – многоковшовые, скребковые и фрезерные. Одноковшовые и многоковшовые экскаваторы бывают сухопутные и плавучие. Сухопутные экскаваторы имеют гусеничное, пневмоколесное, рельсовое и шагающее ходовое устройство. Все механизмы экскаватора приводятся в движение дизелями, карбюраторными, паровыми или электрическими двигателями. Наиболее экономичными являются дизельные и электрические двигатели. Выбор двигателя определяется условиями, в которых будет работать экскаватор. Так, на экскаваторах, работающих в карьере, выгодно применять электродвигатели, так как электричество – наиболее дешевый вид энергии, а при работе на строительстве дорог, где машину часто перевозят с места на место, целесообразно использовать дизельные двигатели. Если все механизмы экскаватора приводятся в движение от одного двигателя, такой привод называют одномоторным. Если в экскаваторе каждый механизм (или группа механизмов) приводится в движение отдельным двигателем, такой привод называется многомоторным. С целью передачи движения от двигателя к рабочим механизмам используют следующие виды приводов: - механический, когда движение передается с помощью валов, шестерен, червячных пар, цепных передач; - гидравлический объемный, где роль привода выполняют гидронасос, маслопроводы и гидромоторы (или гидроцилиндры) ; в маслопроводах циркулирует жидкость, передающая энергию от насосов к гидромоторам (или гидроцилиндрам), приводящим рабочие механизмы в движение; - гидромеханический, в котором для передачи энергии используют гидротрансформатор в сочетании с механической трансмиссией; - электрический, применяемый на экскаваторах с многомоторным приводом в сочетании с механическим; - смешанный, состоящий из приводов двух видов, например механического и электрического. Таким образом, экскаваторы классифицируют: - по способу перемещения (плавучие и сухопутные) ; - по типу силового оборудования (с дизелем, карбюраторным, электрическим, дизель-электрическим и т. д.) ; - по числу двигателей (одномоторные, многомоторные) ; - по виду привода (механические, гидравлические, гидромеханические, электрические) ; - по типу ходового устройства сухопутных экскаваторов (гусеничные, пневмоколесные, рельсовые и с шагающим ходовым оборудованием). Каждая из групп экскаваторов отличается более мелкими признаками – размерами, мощностью, назначением. Одноковшовые экскаваторы классифицируют по назначению. Существуют три основные группы: - строительно-универсальные – с ковшами емкостью до 3 м3, предназначенные для производства земляных работ; - карьерные – с ковшами емкостью от 2 до 8 м3, предназначенные для работы в карьерах на разработке рудных и угольных месторождений; - вскрышные – с ковшами емкостью более 6 м3, предназначенные для разработки верхних слоев пород (вскрыши). Одноковшовые экскаваторы различают по использованию их с различными видами рабочего оборудования. Универсальные экскаваторы предназначены для работы с различными видами сменного оборудования; прямой и обратной лопатой, драглайном, крановой стрелой с крюковой подвеской или грейфером, копром для забивки свай и т. д. Полууниверсальные экскаваторы кроме основного рабочего оборудования имеют один или два вида дополнительного сменного оборудования (прямую лопату, обратную лопату, драглайн). 4. Основные рабочие органы Рабочее оборудование включает комплекс узлов экскаватора с рабочим органом (ковш, крюк, грейфер и др.). Грунт разрабатывают ковшом, после чего перемещают к месту разгрузки в отвал или в транспортное средство. В зависимости от вида сменного оборудования применяют жесткую или гибкую подвеску рабочего органа. Характер работы определяет рабочее оборудование: прямую лопату, обратную лопату, драглайн, кран или грейфер. Одноковшовые экскаваторы. Одноковшовым универсальным экскаватором называется машина цикличного действия, предназначенная для выемки и перемещения грунтов и иных материалов с помощью одного из видов рабочего оборудования с одним ковшом, и для выполнения погрузочных сваебойных и прочих работ другими видами сменного рабочего оборудования. Одноковшовые экскаваторы состоят из следующих основных узлов: ходового устройства, поворотной платформы с силовым оборудованием и основными кинематическими звеньями и рабочего оборудования. Гусеничное ходовое оборудование обеспечивает высокую проходимость и хорошую устойчивость при работе экскаватора.  Рис. 1. Cхемa основного оборудования одноковшового экскаватора Поворотная платформа опирается через катки или специальное (шариковое или роликовое) опорно-поворотное устройство на раму ходового устройства. Платформа поворачивается в горизонтальной плоскости относительно ходовой части. Угол поворота ходового оборудования в горизонтальной плоскости определяет возможность экскаватора быть полноповоротным или неполноповоротным. Поворотная часть полно-новоротного экскаватора может вращаться вокруг своей оси на 360°. У этих машин на поворотной платформе смонтированы все силовые агрегаты, пульт управления, рабочие механизмы и крепится рабочее оборудование. Рабочее оборудование включает комплекс узлов экскаватора с рабочим органом (ковш, крюк, грейфер и др.). Грунт разрабатывают ковшом, после чего перемещают к месту разгрузки в отвал или в транспортное средство. В зависимости от вида сменного оборудования применяют жесткую или гибкую подвеску рабочего органа. Характер работы определяет рабочее оборудование: прямую лопату, обратную лопату, драглайн, кран или грейфер. Рабочий цикл экскаватора выполняется в следующей последовательности: копание грунта; перемещение заполненного грунтом ковша к месту разгрузки; разгрузка грунта из ковша в отвал или транспортирующее устройство; перемещение ковша (поворот платформы) к забою; опускание ковша для подготовки к следующей операции копания. Экскаваторы с прямой лопатой – оборудование, предназначенное для разработки грунта выше уровня стоянки экскаватора. Прямая лопата с механическим приводом (рис. 2) состоит из следующих основных узлов: каната подъема стрелы, ковша, рукояти, стрелы, седлового подшипника. Рукоять к стрелке крепится седловым подшипником, с помощью которого рукоять поворачивается в вертикальной плоскости относительно стрелы и совершает возвратно-поступательное движение вдоль оси рукоятки. При копании грунта ковшу нужно пройти положения -IV, изображенные на рис. 2. Ковш поднимается подъемным канатом, огибающим головные блоки. Напор рукоятки осуществляется напорным механизмом, которым выполняется также обратное движение (возврат) рукояти. На универсальных строительных экскаваторах применяют канатные и зубчато-реечные (напорные механизмы).  Рис. 2. Схема работы прямой лопаты Ковш прямой лопаты состоит из корпуса, откидного днища с засовом и сменных зубьев. Зубья имеют сужающийся к концу хвостовик, входящий в гнездо козырька. От выпадения зубья удерживаются в гнездах шплинтами. Прямые лопаты в последние годы оснащают ковшами с полукруглой передней стенкой и с козырьком в виде совка без зубьев. Ковш такой конструкции значительно легче и имеет минимальное сопротивление при копании грунта, что, естественно, повышает производительность экскаватора. На экскаваторах с прямой лопатой применяют рукояти двух типов: однобалочные (внутреннего типа) и двухбалочные (внешнего типа). Однобалочная рукоять проходит внутри стрелы, а двухбалочная – снаружи. Рукоять может совершать возвратно-поступательное движение в направляющих седловины напорного вала, а также поворачиваться вместе с седловым подшипником в вертикальной плоскости относительно напорного вала. Конструкция рукояти определяет конструкцию напорного механизма. Стрела прямой лопаты выполнена в виде сварной конструкции из листовой стали. Тип рукояти определяет конструкцию стрелы. Стрела бывает двухбалочной при однобалочной рукояти и однобалочной при двухбалочной рукояти. В верхней части стрелы смонтированы на подшипниках блоки, через которые проходит канат подъема ковша и стрело-подъемный канат. Нижним концом (пятой) стрела пальцами крепится к поворотной платформе и может поворачиваться при изменении ее угла наклона. В средней части стрелы расположен напорный вал. Экскаватор с обратной лопатой – это оборудование, предназначенное для разработки грунтов ниже уровня стоянки экскаватора при рытье котлованов, траншей, выемок. Обратная лопата (рис. 3) состоит из ковша, стрелы, рукояти и двуногой стойки. Ковш закреплен жестко к рукояти, шарнирно присоединенной к верхнему концу стрелы. При подтягивании каната рукоять поворачивается против часовой стрелки, ковш врезается в грунт (положение /; положения // и /// соответствуют транспортному положению и выгрузке грунта из ковша).  Рис. 3. Схема работы обратной лопаты Экскаватор-драглайн, для разработки грунтов, расположенных ниже уровня стоянки экскаватора, стрела которого заменена натянутым между двумя башнями канатом, несущим ковш, называется «башенным». Такой драглайн может иметь «вылет стрелы» (расстояние между башнями) до 500 м. Ковш разгружается через дно, для чего ему часто придают серповидную форму, в противном случае разгрузкой управляет тяговый канат. Их используют в промышленном, водохозяйственном, транспортном и других видах строительства преимущественно при устройстве выемок, насыпей, отрывке котлованов, расчистке русел рек, разработке каналов и т. п. Кроме того, они используются для отделочных земляных работ при планировке площадей и зачистке откосов. Экскаватор-струг. Данный тип экскаватора предназначен в основном для земляных работ на железнодорожных путях и очистки их от снега. Путевые струги производят нарезку новых и чистку старых кюветов, оправку откосов выемок, насыпей и балластной призмы и т. д. В средней части экскаватора расположены два боковых крыла. Они состоят из подвижных частей – основной, кюветной и откосной, которые устанавливают по очертанию поперечного профиля пути. Перемещается струг локомотивом, от которого поступает также сжатый воздух для пневматической системы управления. Экскаватор-грейфер – для рытья колодцев, узких глубоких котлованов, траншей и тому подобных работ, особенно в условиях разработки грунтов ниже уровня грунтовых вод. Экскаватор с крановым оборудованием используется для механизации погрузочно-разгрузочных и монтажных работ на строительстве. Экскаватор-копер используется для забивки свай и шпуров. Экскаватор-корчеватель используется для раскарчевки пней, в дорожных и гидротехнических работах. 5. Расчет производительности К основным факторам, влияющим на производительность экскаватора, относятся следующие: трудность разработки горной массы, которая оценивается категорией породы и ее состоянием. При разработке, например, влажной глинистой породы, которая налипает на ковш, уменьшается полезный объем последнего и увеличивается продолжительность цикла из-за более длительной разгрузки ковша. В зимних условиях плохо раздробленный мерзлый грунт также снижает коэффициент наполнения ковша; технические данные, состояние и надежность экскаватора; квалификация машиниста; качество забоя, оцениваемое его высотой, условиями подхода транспорта к месту погрузки, освещенностью; организация работ, зависящая от достаточности транспортных средств, состояния дорог, своевременного снабжения топливом, энергией, запасными частями и т. п. абочий цикл одноковшовых экскаваторов состоит из следующих операций:  Сменная производительность одноковшовых экскаваторов определяется также, как производительность машин циклического действия:  6. Техника безопасности Перед началом работы: 1. Удостовериться в отсутствии подземных коммуникаций в зоне действия экскаватора. При наличии коммуникации должны быть отмечены указателями. 2. В ночное время зона работы экскаватора и подъездные пути должны быть хорошо освещены. 3. В населенных пунктах место работы экскаватора должно быть огорожено. 4. Убедиться в полной исправности машины. 5. Весь необходимый инвентарь и инструмент должен находиться на экскаваторе в предназначенном для этого месте. Посторонние предметы должны быть убраны. 6. Проверить все ограждения вращающихся деталей и механизмов. Работать без ограждений запрещено! 7. Проверить наличие средств пожаротушения (огнетушителей). 8. При пуске двигателя соблюдать все меры предосторожности, оговоренные Инструкцией по эксплуатации. Во время работы: 1. Начиная работу, дать звуковой сигнал предупреждения. 2. При работе экскаватор должен стоять на горизонтальной плоскости. 3. На экскаваторах с пневмоколесным оборудованием должны быть опущены на грунт выносные опоры (аутригеры) и, если имеется, отвал бульдозера. 4. При разработке высокого забоя удалять крупные камни, расположенные сверху. 5. Передвижение автотранспортных средств начинать только по сигналу машиниста экскаватора. 6. При взрывных работах отводить экскаватор на безопасное расстояние, а обслуживающий персонал – в укрытие. 7. При остановке экскаватора ковш опустить на грунт и очистить от грязи. 8. При появлении неисправности работу на экскаваторе немедленно прекратить, двигатель выключить до устранения поломки. Запрещается: 1. Во время работы находиться на экскаваторе посторонним лицам. 2. Находиться в зоне работы экскаватора. Зоной работы считается пространство вокруг экскаватора, в котором может находиться ковш при максимальном вылете. 3. Во время работы двигателя производить крепление деталей и их смазку, а также их осмотр в узких местах. 4. При поднятом ковше регулировать тормоза и муфты лебедки. 5. Ставить экскаватор в зоне возможного сползания грунта или работать под “козырьком” грунта. 6. Проносить груженый ковш над кабиной автомашины. Шофер при загрузке должен находиться на безопасном расстоянии, если кабина его машины не защищена. 7. Поворачивать платформу при заглубленном в грунт ковше. 8. Работать в ночную смену с неисправным освещением, неполной заправкой топливом, водой, маслом и рабочей жидкостью в гидросистеме. 9. Оставлять без присмотра экскаватор с работающим двигателем. Для безопасного ведения работ машинист и его помощник обязаны строго соблюдать правила техники безопасности на рабочем месте и знать те положения, которые оказывают влияние на работу экскаватора. Нарушение этих правил может привести к несчастным случаям как с обслуживающим персоналом, так и с другими работниками, находящимися на объекте, где работает экскаватор. Общие положения 1. Перед началом земляных работ должна быть получена справка об отсутствии подземных коммуникаций. Наличие таких коммуникаций должно быть отмечено знаками. 2. В вечернее и ночное время фронт работы экскаватора в забое, место разгрузки грунта и подъездные пути должны быть хорошо освещены. 3. В населенной местности забои и участки работы экскаватора следует ограждать и устанавливать щиты с предупредительными надписями. В ночное время ограждения должны быть освещены. 4. Обслуживающий персонал должен получать каждый раз точные указания о порядке выполнения нового задания, а также о соблюдении необходимых мер предосторожности. 5. Лица, не имеющие соответствующей квалификации и не прошедшие инструктажа по технике безопасности, к работе на экскаваторе не допускаются. Стажировка учащихся проводится под непосредственным наблюдением мастера. 6. Перед пуском двигателя машинист экскаватора обязан внимательно осмотреть машину и убедился в полной ее исправности. Работа на неисправном экскаваторе ни в коем случае не разрешается. О всех неисправностях машины или ненормальных условиях эксплуатации, которые могут привести к аварии, машинист обязан немедленно довести до сведения администрации предприятия. 7. На экскаваторе нужно соблюдать чистоту, весь необходимый инвентарь и инструмент следует хранить в предназначенном для этой цели месте. Находящиеся на поворотной платформе посторонние предметы могут вызвать аварию. 8. Все вращающиеся детали – зубчатые колеса, цепные передачи, маховики и т. д. – должны быть ограждены кожухами. Пуск в действие механизмов при снятых кожухах не разрешается. 9. Перед пуском в ход двигателя и механизмов машинист должен давать сигнал предупреждения. При работе экскаватора в забое 1. Во время работы экскаватора пребывание на нем посторонних лиц не разрешается, так же как и нахождение кого бы то ни было в радиусе его действия. Опасной является зона, представляющая круг, описанный из центра вращения поворотной платформы максимальным радиусом копания, увеличенным в 1, 2-1, 5 раза (большее значение для драглайна и обратной лопаты). 2. В период работы двигателя и механизмов экскаватора не разрешается крепление каких-либо частей и их смазка. Осмотр узлов, расположенных в тесных и опасных местах, также запрещается. 3. Не разрешается регулировать тормоза при поднятом ковше. 4. При работе экскаватор должен стоять на горизонтальной площадке, которую выравнивают до начала работы экскаватора. 5. При разработке высокого забоя следует удалять находящиеся на верху забоя крупные камни и другие предметы, так как грунт может осыпаться, повредить экскаватор и быть причиной несчастного случая. Если сыпучий грунт по каким-либо причинам не осыпается под углом естественного откоса, этот угол следует создать искусственным путем. Не разрешается подкапывать грунт лопатой, стоя в направлении сползания его, так как грунт может обрушиться и послужить причиной несчастного случая. Воспрещается работать в забое, имеющем «козырек». 6. При погрузке грунта в автомашины категорически запрещается проносить ковш экскаватора над людьми и над кабиной шофера. При погрузке автомашины, не имеющей над кабиной предохранительного бронированного щита, шофер должен выходить из кабины и находиться на безопасном расстоянии. 7. Погрузка подвижного состава разрешается только после сигнала о его готовности под погрузку. Подвижной состав во время погрузки должен перемещаться только по сигналу машиниста экскаватора. Нельзя допускать перегрузку и неравномерную загрузку транспортных средств. 8. Во избежание повреждения рабочего оборудования платформу экскаватора”^ наполненным ковшом можно поворачивать только после вывода ковша из забоя. 9. Во время взрывных работ в забое экскаватор должен быть отведен на безопасное расстояние и повернут к месту взрыва задней частью кабины. Обслуживающий персонал обязан уходить в укрытие. 10. Перед остановкой машины стрелу следует располагать вдоль оси экскаватора, а ковш опускать на землю. 11. Ковш чистят опущенным на землю с ведома и разрешения машиниста. 12. Если в грунте обнаружен электрический кабель, подземный трубопровод и т. п., то следует немедленно остановить работу и известить об этом администрацию. 13. При работе вблизи зданий и сооружений допустимое расстояние от этих объектов до экскаватора устанавливает техническое руководство строительства. При работе с крановым оборудованием 1. Экскаваторы, предназначенные для работы с крановым или грейферным оборудованием, подлежат регистрации в органах Гос-гортехнадзора. Эти экскаваторы могут быть допущены к погрузоч-но-разгрузочным и монтажным работам только после получения разрешения органов надзора. 2. Машинисты, помощники машинистов, слесари, монтеры, стропальщики и зацепщики должны быть обучены по соответствующей программе и аттестованы, квалификационной комиссией, организуемой руководством предприятия. В работе комиссии по аттестации машинистов и их помощников должен принимать участие инспектор органов надзора. Допуск к работе указанных выше лиц необходимо оформлять приказом по предприятию после выдачи им на руки удостоверения об обучении. 3. Машинист обязан знать обозначение сигналов, вес поднимаемого груза и следить, чтобы вес не превышал допустимого по указателю вылета стрелы. 4. Допускается в единичных случаях подъем тяжелого груза несколькими экскаваторами с крановым оборудованием, но только под непосредственным руководством ответственного инженерно-технического работника. Нагрузка, приходящаяся на каждый кран, не должна превышать его грузоподъемности. 5. Перед первым подъемом груза необходимо проверять устойчивость крана на месте его установки, поднимая предварительно груз на высоту 10-20 см. 6. Экскаваторы с крановым оборудованием можно устанавливать на краю откоса или канавы только с разрешения администрации, после того как машинист удостоверится, что сползания грунта под краном или грузом не наблюдается. 7. Грузы, подвешиваемые к крюку крана, должны быть прочно и надежно обвязаны канатами или целями надлежащей прочности и такой длины, чтобы угол между их ветвями при подвеске на крюк крана был не более 90°. 8. При обвязке груза, имеющего острые выступы или резкие переходы, необходимо между стропами и грузом помещать прокладки из мягкого материала (дерева, мешковины и т. п.), предохраняющие канат или цепь от перегибов и перетирания. 9. Воспрещается применять для зачаливания грузов случайные закладки (ломы, штыри и т. п.). 10. Воспрещается поднимать длинные грузы в вертикальном положении. Для подъема этих грузов необходимо применять траверсы. 11. При обвязке грузов сложной конфигурации (станки и другое оборудование) чалочные канаты следует накладывать на основной массив груза или груз подвешивать за специально предназначенные для этого устройства (рымы). Нужно избегать обвязки груза за выступающие кронштейны, валики и другие части машины. 12. Если на поднимаемом грузе имеются какие-либо незакрепленные части (маховик, барабан, шкив и т. п.), перед подъемом груза нужно их снять или надежно укрепить во избежание падения при транспортировании. 13. При накладывании на крюк чалочной цепи или каната нужно избегать образования узлов, перекручиваний и лишних петель, так как это может привести к обрыву цепи или каната. 14. Воспрещается работать стропами, соединенными из отдельных кусков каната. 15. Воспрещается поправлять руками узлы и петли “натянутых грузом канатах и цепях. Эту работу нужно выполнять с помощью металлического стержня или другого приспособления. 16. Воспрещается стоять возле наклоненного груза, браться за него во время переворачивания краном или кантования для обвязки. Для этой цели нужно пользоваться рычагами, клиньями или другими приспособлениями. 17. Обвязывать груз можно только в брезентовых рукавицах. 18. Груз нужно поднимать по сигналу стропальщика, после того как груз обвязан и хорошо зацеплен крюком крана, а все рабочие отошли от груза. 19. Прежде чем перемещать груз, необходимо поднять его на высоту не более 0, 5 м, осмотреть обвязку и подвеску груза на крюке. Если они окажутся ненадежными, следует опустить груз и, когда стропы ослабнут, сделать нужные исправления. 20. Воспрещается отрывать краном примерзший или закопанный в грунт груз. 21. Стропальщикам или другим рабочим не разрешается выравнивать груз собственным весом. 22. Нельзя подтягивать груз крюком откуда-либо со стороны или перемещать вагоны, платформы, тележки крюком при косом натяжении канатов. Груз нужно подвешивать и поднимать строго вертикально. 23. Воспрещается при помощи крана выполнять технологические операции (гнуть балки, рельсы, рихтовать валы и т. п.) 24. Одновременное перемещение мелкоштучных грузов на крюке допускается только в специальных плетеных сетках, в особой таре (корзине, ящике) или на специальной траверсе. 25. Воспрещается одновременно перемещать грузы разной категории и в разной упаковке (тюк ткани с бочкой смазочного масла и т. п.), так как при этом не исключается возможность порчи одного из этих грузов. 26. При перемещении груза в горизонтальном направлении он должен быть предварительно поднят на 0, 5 м выше встречающихся на пути предметов. 27. Перед передвижением экскаватора с крановым оборудованием (как с грузом, так и без него) стрела должна быть установлена вдоль пути. Передвигать эти краны с одновременным поворотом стрелы не разрешается. 28. Воспрещается при повороте с поднятым грузом резко тормозить поворотную платформу. 29. При подъеме груза, близкого по весу к разрешенной грузоподъемности, он должен быть предварительно поднят на высоту более 100 мм для проверки надежности тормоза. 30. При спуске груза необходимо плавно включать тормоза, чтобы не было рывков. 31. Категорически воспрещается перемещать грузы над людьми, а также находиться или проходить под поднятым грузом. 32. На месте перемещения тяжестей, а также на экскаваторе с крановым оборудованием не допускается присутствия лиц, не имеющих прямого отношения к выполняемой работе. 33. Экскаватор с грейфером может быть допущен к разработке и перевалке только таких грунтов, насыпной вес которых не превышает расчетного. 34. Экскаватор-кран должен быть снабжен ясными обозначениями регистрационного номера, грузоподъемности и даты следующего испытания. 35. Установка и работа экскаваторов-кранов под проводами действующих линий электропередачи любого напряжения не разрешается. 36. Экскаваторы-краны не разрешается устанавливать для работы на свеженасыпанном грунте. При передвижении экскаватора 1. При передвижении экскаватора стрела его должна быть установлена строго по оси движения, а ковш опущен на высоту не более 1 м от земли. 2. Запрещается передвижение экскаватора с наполненным ковшом. 3. Гусеничный экскаватор перемещается ведомыми колесами вперед; при преодолении подъемов и наледей надо устанавливать на гусеничных звеньях шпоры. 4. Переход экскаватора через железнодорожные переезды и искусственные сооружения (мосты, трубы) допускается только после получения соответствующего разрешения. 5. Экскаватор может перемещаться своим ходом через топкие или заболоченные места только по заранее уложенным шпалам, брусьям или щитам. 6. Проход экскаватора под проводами электролинии высоковольтной передачи разрешается в том случае, если расстояние между проводами и верхней частью экскаватора будет не менее 2 м. Это расстояние устанавливают более точно в зависимости от напряжения, передаваемого линией электропередач. 7. На уклонах экскаватор должен перемещаться с минимальной скоростью. Заключение Применением ковшей большей вместимости при разработке грунтов I и II групп значительно повышается производительность экскаватора. Список использованной литературы http://stroy-technics.ru/jekskavatory/ http://stroy-technics.ru/article/tekhnika-bezopasnosti-pri-rabote-ekskavatorov/ Анистратов Юрий Иванович Журнал «ГорнаяПромышленность» 2008-2010 ООО НПК «Гемос Лимитед». Беркман И. Л. Универсальные одноковшовые строительные экскаваторы / И. Л. Беркман, А. В. Раннев, А. К. Рейш. – М., Машиностроение, 1977 г. Краткий справочник машиниста экскаватора / под. ред. А. Ф. Яковлева, М. Машиностроение – 1972 г. Экскаваторы и стреловые самоходные краны. Каталог справочник. – М. : АО «Машмир», 1998. Баловнев В. Дорожно-строительные машины и комплексы – М. -Омск, СибАДИ, 2001. 8. Гальперин М. И., Домбровский Н. Г. Строительные машины: учебник для вузов. – 3-е изд., перераб. и доп. – М. : Высшая школа, 1980. – 344 с. В. Б. Пермяков, В. И. Иванов, С. В. Мельник, Ю. С. Сачук, В. Н. Иванов, В. В. Дубков, В. Н. Кузнецова, А. В. Захаренко, А. В. Шапошников, Р. Ф. Салихов, С. В. Савельев, А. И. Злобин, К. В. Беляев, Р. А. Мартюков. Технологические машины и комплексы в дорожном строительстве. Омск, Издательство СибАДИ, 2007 |