ПЗ к дробилке пдф. Изм. Лист

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

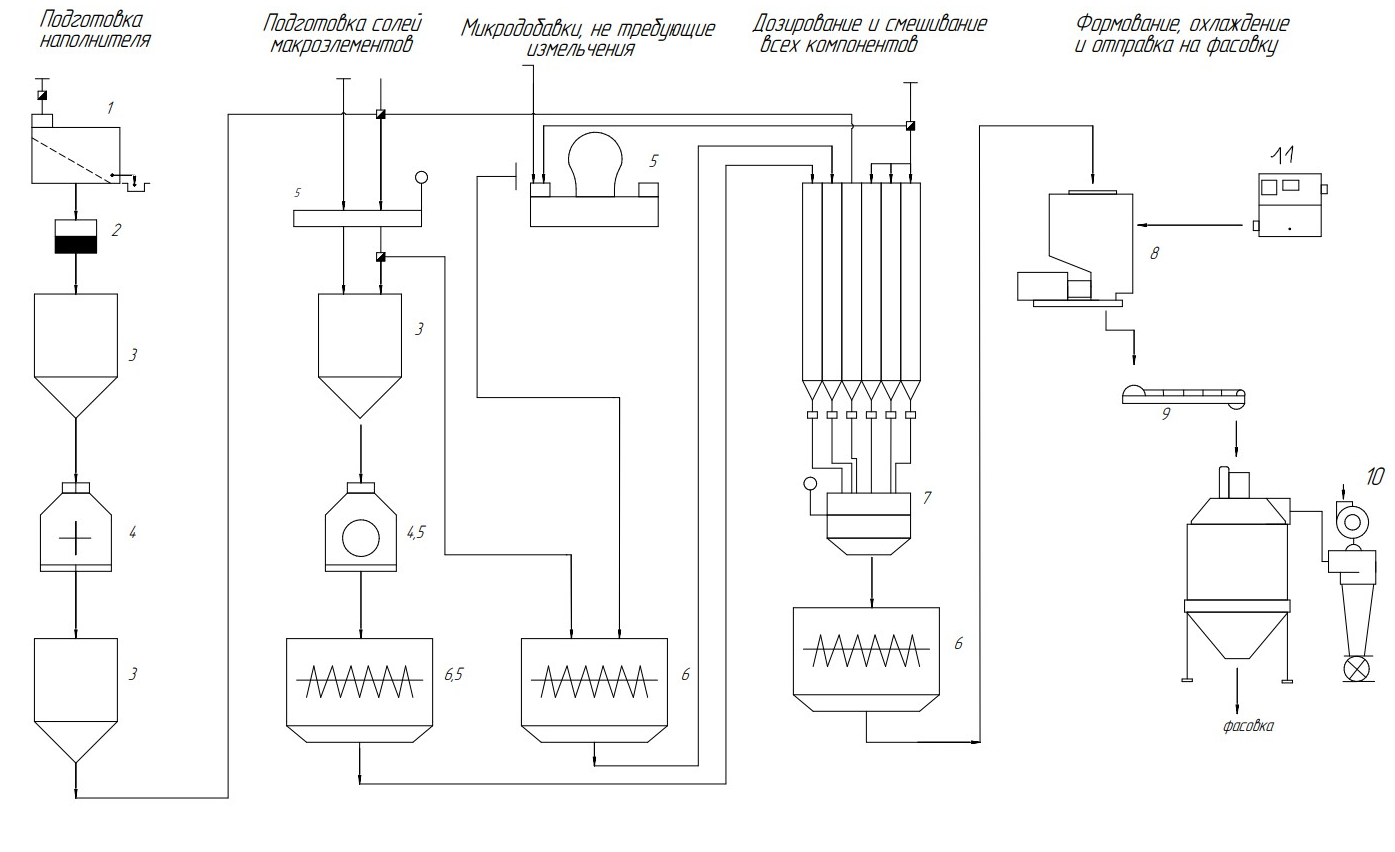

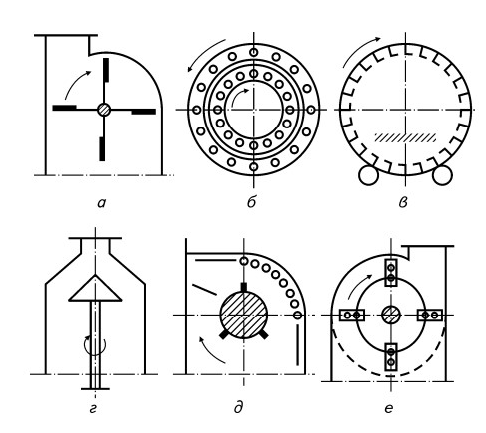

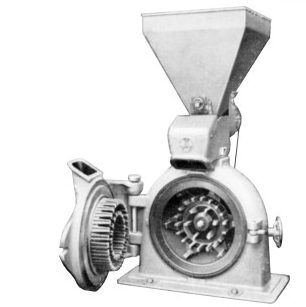

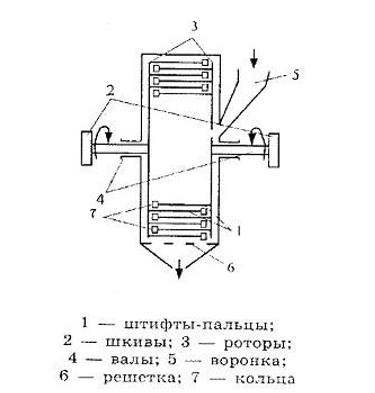

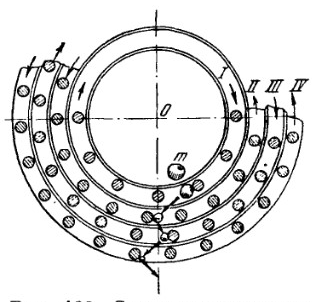

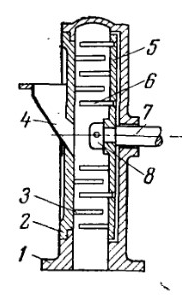

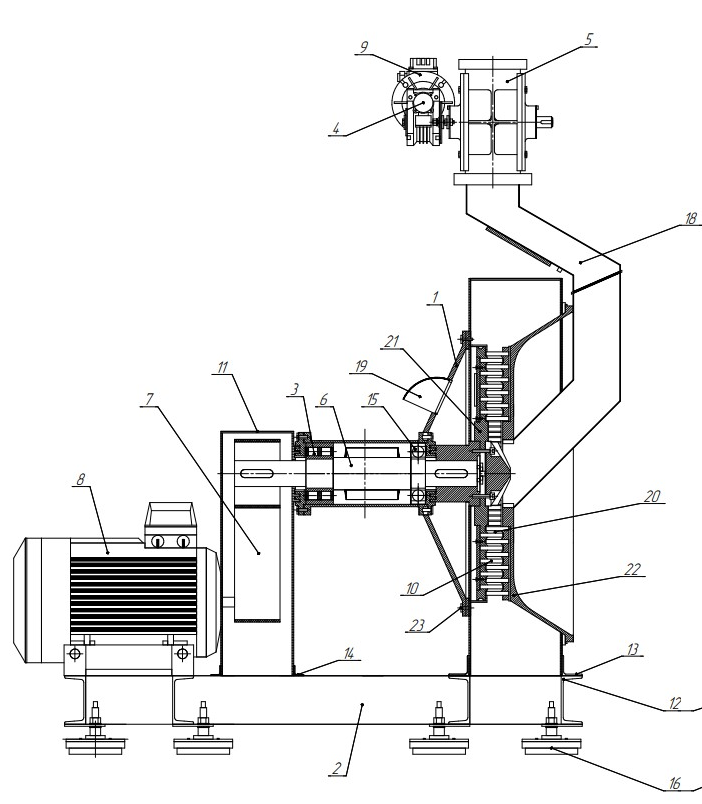

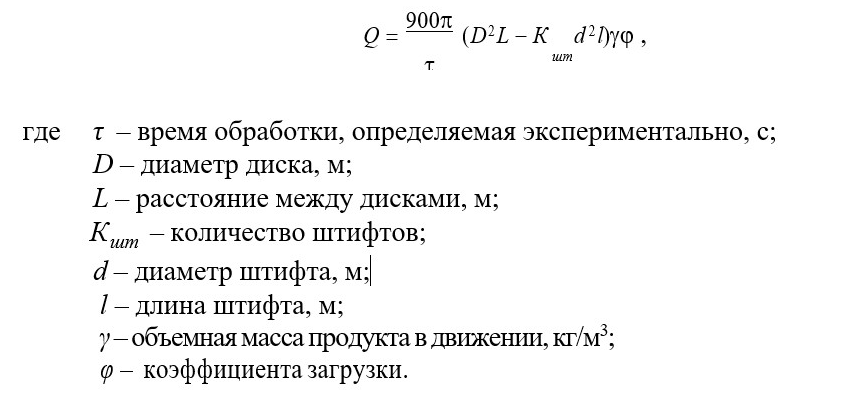

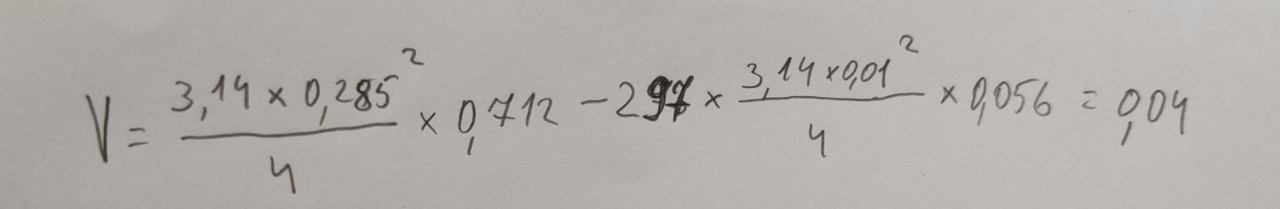

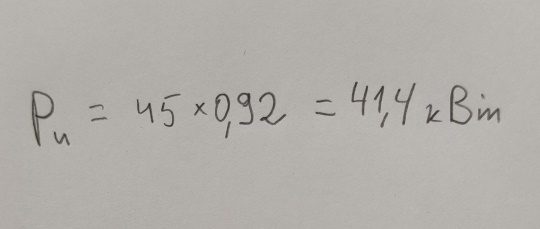

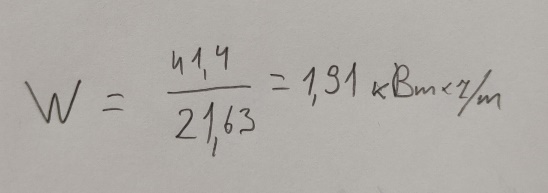

ВВЕДЕНИЕ Процесс измельчения исходного сырья или полуфабрикатов с целью получения готовой продукции требуемого качества широко применяется в пищевой и зерноперерабатывающей промышленности при производстве муки, крупы, комбикормов, пищеконцентратов, кофе, какао, минеральных добавок, высокобелковых добавок животного и растительного происхождения и т. д. Процесс измельчения является важным технологическим этапом в пищевом производстве. Он заключается в измельчении материала до необходимой крупности, благодаря чему продукт на последующих стадиях легче обрабатывается и имеет более однородную структуру. Соответственно повышение эффективности оборудования является основой увеличения эффективности производства. Эффективность может быть разной. Это и снижение энергетических затрат, и уменьшение стоимости оборудования, за счет замены некоторых элементов и изменение размеров как самого оборудования, так и его рабочих органов и т.д. А сделать это возможно с помощью покупки нового или улучшения старого оборудования. Собственно, актуальностью является необходимость повышения эффективности устаревшего оборудования. Существует множество видов дробильного оборудования, отличающегося принципом действия и воздействием на измельчаемый материал, об этом далее. Но в данной работе будет рассмотрена штифтовая дробилка А1-ДДШ. В комбикормовой промышленности штифтовые дробилки широко применяются для высокодисперсного измельчения солей, микроэлементов, витаминов, антибиотиков. Аппарат представляет собой камеру, внутри которой размещены вращающийся и неподвижный диски с рядами штифтов, расположенных по окружностям. Ряды штифтов одного диска расположены между рядами штифтов другого диска. Измельчаемый материал непрерывно подается через приемное устройство (где имеется возможность регулировки подачи увеличением или уменьшением зазора) к центру дисков, где под действием центробежных сил проходит между штифтами и, ударяясь о них, дробится. На степень измельчения помимо прочего влияют скорость и количество подаваемого продукта. Это обеспечивается питателем, установленным перед приемным патрубком дробилки. Курсовой проект (КП) посвящен модернизации дисмембратора, а именно замена шнекового питателя на барабанный, в целях облегчения и удешевления конструкции. ГЛАВА 1. ЛИТЕРАТУРНЫЙ И ПАТЕНТНЫЙ ОБЗОР КОНСТРУКЦИЙ СОВРЕМЕННЫХ ШТИФТОВЫХ ДРОБИЛОК, ОБОСНОВАНИЕ ТЕМЫ ПРОЕКТА 1.1. Технология и машинно-аппаратурная схема производства комбикорма Комбикорм — это однородная смесь, составленная по научно разработанным рецептам для кормления каждого вида животных, птиц, рыб. В ее состав входят очищенные и измельченные компоненты, сочетание которых обеспечивает оптимальную питательную ценность. Основные составляющие — это зерно (пшеница, ячмень кукуруза и другие), мука (как травяная, так и костная), сено, жмых, а также известняк, минеральные и витаминные добавки. Биологическая полноценность комбикормов достигается за счет сбалансированности питательных веществ на основе существующих норм потребностей животных различных половозрастных групп в обменной энергии, протеине, аминокислотах, макро- и микроэлементах, витаминах и других биологически активных веществах. В комбикорма и премиксы микроэлементы вводят из расчета основного элемента. В зависимости от целей использования для животных готовят полнорационные комбикорма, комбикорма-концентраты, балансирующие кормовые добавки (белково-витаминные, минеральные добавки и премиксы) и заменители цельного молока. Полнорационные комбикорма должны полностью удовлетворять потребность животного в питательных и биологически активных веществах без дополнительного скармливания каких-либо других кормов, обеспечивать высокую продуктивность, сохранность здоровья, получение продукции высокого качества и низкие затраты питательных веществ на единицу продукции. Балансирующие кормовые добавки представляют собой однородную измельченную смесь, приготовленную из высокобелковых кормовых средств и различных микродобавок. Премиксы представляют собой смесь препаратов биологически активных веществ. Промышленность выпускает премиксы для разных видов и половозрастных групп животных. Их используют преимущественно для обогащения комбикормов и белковых добавок. Технологический процесс на комбикормовом заводе по структуре состоит из следующих отдельных этапов: - приемка сырья и его хранение; - подготовка сырья (компонентов) к дозированию; - дозирование и смешивание компонентов для получения рассыпной готовой продукции; - упаковка; - отпуск готовой продукции. Подготовка сырья включает очистку его от примесей, при необходимости - измельчение, шелушение, сушка. Совокупность машин и механизмов, в которых обрабатывают компоненты с близкими технологическими свойствами и одинаковыми режимами подготовки, называется подготовительной линией. Обязательными для любого комбикормового завода являются линии зернового, мучнистого, минерального сырья, продуктов переработки пищевых производств, прессованных крупнокусковых компонентов и дозирования-смешивания. Технологический процесс производства премиксов осуществляется на следующих линиях: -подготовки наполнителя; -подготовки предварительных смесей солей микроэлементов (средних компонентов); -подготовки предварительных смесей микрокомпонентов; -подачи макрокомпонентов; -дозирования и смешивания компонентов; -упаковки продукции в мешки; -упаковки продукции в контейнеры. При составлении технологических схем учитываются технологические свойства используемого сырья.  рис.1 Технологическая схема производства комбикорма. рис.1 Технологическая схема производства комбикорма.1-воздушно-ситовой сеператор; 2-магнитная защита; 3-бункер; 4-молотковая дробилка; 4,5-штифтовая дробилка; 5-весы; 6-смеситель периодического действия; 7- дозатор; 8-пресс-гранулятор; 9-ленточный конвеер; 10-охладитель; 11-парогенератор. Линия подготовки наполнителя. Линия предназначена для подготовки наполнителя. На данной линии осуществляются следующие операции: очистка от некормовых и металломагнитных примесей, сушка и измельчение. В качестве наполнителя могут использоваться следующие компоненты: пшеничные и ржаные отруби, сухие измельченные стрежня кукурузы, шрот соевый или подсолнечный сыпучее минеральное сырье (известняковая мука и мел раздельно или в смеси друг с другом). Очистка наполнителя от посторонних примесей осуществляется на просеивателе, а зерна - на сепараторе (например, А1-БИС-12). Выделение металломагнитных примесей производится с помощью магнитных заграждений (например, БКМП-2-300А). Зерно сушится в стационарных или передвижных сушилках, установленных на территории предприятия. Линия подготовки предварительных смесей солей микроэлементов (средних компонентов). На этой линии осуществляется взвешивание, размол (если такое требуется) и смешивание ряда солей микрокомпонентов с хорошей сыпучестью (углекислых, окислов и витаминов, кроме В1, B12, Д1, которые вводятся в виде препаратов). Подготовленные смеси каждого компонента с наполнителем, размещенные в бункерах над дозатором линии приготовления предсмесей средних компонентов, дозируются на многокомпонентных весах. Смесь направляется в наддозаторные бункера главной линии дозирования-смешивания. Смешивание компонентов осуществляется в смесителе периодического действия емкостью 500-2500 кг в течение 8 мин. Линия подготовки предварительной смеси микрокомпонентов. С целью обеспечения повышения точности дозирования, равномерного распределения микрокомпонентов в массе премикса и сокращения продолжительности цикла дозирования на главной линии дозирования-смешивания при производстве премиксов готовятся предварительные смеси микрокомпонентов. В состав предварительной смеси входят фармакопейные витамины В2, Вс, В6, С, витаминные препараты В1, D3, E, К, А, кобальт углекислый, соли йода со стабилизаторами, лекарственные препараты в малых дозах и наполнитель. Линия подачи макрокомпонентов. Линия предназначена для подачи таких макрокомпонентов, которые не требуют предварительной подготовки и вводятся в количествах 20-100 кг на 1 т премикса. Сюда относятся ферментные кормовые препараты с низкой концентрацией основного вещества, аминокислоты, DL-метионин, облученные дрожжи (источник витамина D) и другие. Указанные макрокомпоненты растариваются в приемную воронку и подаются в наддозаторные бункера главной линии дозирования-смешивания премиксов Главная линия дозирования и смешивания компонентов премиксов. Дозирование компонентов и предсмесей осуществляется по массе с применением многокомпонентных и других весовых дозаторов различной грузоподъемности для наполнителя, макрокомпонентов, предсмесей средних и микрокомпонентов. Весы должны работать в автоматическом режиме. В главный смеситель направляются наполнитель, макрокомпоненты, предсмесь микрокомпонентов, предсмесь средних компонентов и средние компоненты, не требующие предварительной подготовки. Смешивание компонентов премикса на главной линии производится при параметрах, обеспечивающих получение однородной смеси. Готовая продукция после смесителя направляется на линию выбоя премиксов в мешки и контейнеры, в цех производства комбикормов. . Линии формования комбикорма На данной линии смесь компонентов комбикорма поступает по ленточному конвееру, увлажняется и нагревается парогенератором и попадает в пресс-гранулятор, где и осуществляется процесс получения гранул. Внутри корпуса гранулятора рассыпной комбикорм затягивается между вращающейся матрицей и прессующими вальцами. Продукт продавливается в радиальные отверстия матрицы, в которой и происходит формирование гранул. Далее гранулы подаются в охладительную колонку, где остывают до температуры, чуть выше окружающей среды и приобретают прочность. В таком виде они хранятся дольше, не слеживаются и не плесневеют. Из охладительной колонки гранулы поступают на сортировку в сепаратор, где отделяются от крошки. Кондиционные гранулы направляются в бункер готовой продукции, а крошка и мучка через циклон и транспортер отправляется в бункер исходного рассыпного комбикорма на повторное гранулирование. Линии упаковки Упакованный комбикорм направляется в склад готовой продукции, где он укладываются на поддоны для последующего хранения и отправки потребителю. Каждый мешок и контейнер снабжается этикеткой и указанием наименования продукта, номера рецепта, массы нетто, даты изготовления, срока хранения. Классификация дробилок ударного действия Дробление материалов осуществляется раздавливанием, истиранием, ударом, раскалыванием, распиливанием, разрезанием, разламыванием. Для достижения оптимальной степени измельчения процесс осуществляют постадийно на последовательно соединенных дробильно-рамольных машинах. Изрезывающие машины применяют для измельчения растительного материала. Раздавливающие применяют при крупном и среднем измельчениях, истирание – при тонком измельчении. Машины для измельчения (дробления и размола) подразделяются на дробилки и мельницы. В технике мельницами называют машины для тонкого и сверхтонкого помолов, дробилками машины для крупного, среднего и мелкого измельчений. Измельчение компонентов до одинакового размера частиц всех видов сырья способствует лучшему их смешиванию и препятствует самосортированию частиц в готовой продукции при транспортировании. Некоторые виды компонентов, например, сырье минерального происхождения, биологически активные вещества, соли микроэлементов, вводят в комбикорма в малом количестве. Для равномерного распределения их в смеси необходимо тонкое измельчение: чем в меньшем количестве вводят компонент в продукцию, тем более мелкими должны быть его частицы. Существует большое количество различных вариантов классификации машин ударного действия, которые основаны на конструктивных признаках машин, их технологической эффективности, возможной степени измельчения материала и необходимой тонкости продукта. Так, Б.В. Клушанцев и А.И. Косарев, классифицируя измельчающие машины ударного действия по конструкции и типу рабочих органов, предлагают шесть основных групп (рис.2).  Рис. 2. Схемы измельчающих машин ударногодействия а) крестовые; б) стержневые (дезинтеграторы, дисмембраторы); в) барабанные (гирационные); г) тарельчатые (центробежные); д) роторные; е) молотковые. По способу воздействия измельчающее оборудование можно разделить так: 1. Изрезывающего и распиливающего действий (траворезки-соломорезки, корнерезки, машины с дисковыми пилами) 2. Раскалывающего и разламывающего действий (щековые дробилки). 3. Раздавливающего действия (гладковалновые дробилки – вальцовые мельницы, валковые дробилки с нарезной рифленой поверхностью). 4. Истирающе-раздавливающего действия (дисковые мельницы – эксцельсиор) 5. Ударного действия (молотковые мельницы, дезинтеграторы, дисмембраторы, струйные мельницы). 6. Ударно-истирающего действия (шаровые мельницы, вибромельницы). 7. Коллоидные измельчители (струйные, вибрационные). В каждой измельчающей машине реализуются, как правило, все способы измельчения, но главную роль играет тот, для которого она создана. При раскалывании тело разрушается на части в местах концентрации наибольших нагрузок, передаваемых клинообразным рабочим элементом измельчителя. При раздавливании под действием статической нагрузки определяющими являются напряжения сжатия. При изломе в теле возникают в основном изгибающие напряжения. При истирании разрушение происходит главным образом от напряжений сдвига. Истирание в комбинации с раздавливанием – один из наиболее экономичных способов измельчения. При ударе под действием динамических нагрузок в теле возникают динамические напряжения, приводящие к его разрушению. Различают свободный и стесненный удары. При стесненном ударе тело разрушается между двумя рабочими органами измельчителя, при свободном – в результате столкновения с рабочим органом или другим измельчаемым телом. Как правило, перечисленные виды силовых нагрузок в процессе измельчения действуют одновременно, например, раздавливание и истирание, удар и истирание и др. Необходимость в различных видах нагрузок, а также конструкций и резервов машин вызвана многообразием свойств и размеров измельчаемых материалов и требованиями к крупности исходного материала и готового продукта. Однако при работе измельчителей в зависимости от их конструкций преобладает тот или иной способ измельчения. Имеются практические рекомендации по использованию соответствующих видов нагрузок в зависимости от типа измельчаемого материала. Так, дробление прочных и хрупких материалов целесообразно осуществлять раздавливанием и изломом, а прочных и вязких – раздавливанием и истиранием. Крупное дробление мягких и хрупких материалов предпочтительно выполнять раскалыванием, среднее и мелкое – ударом. Помол твердых материалов осуществляют ударом и истиранием. Так же как и дробление, помол может быть сухим и мокрым. По сравнению с сухим, мокрый помол экологически более совершенен и более производителен. Однако мокрый помол может применяться только тогда, когда допускается контакт измельчаемого материала с водой. При проектировании схем измельчения любых материалов необходимо соблюдать принцип «не измельчать ничего лишнего», поскольку переизмельчение приводит к излишнему расходу энергии, снижению производительности и росту износа дробилок и мельниц. Материалы высокой и средней крепости дробятся, как правило, в две-три стадии, более мягкие – в одну стадию. Дробилки ударного действия нашли широкое применение в комбикормовой промышленности. Они являются основным оборудованием для измельчения зернового, гранулированного, кускового сырья. Процесс измельчения сырья – одна из важнейших технологических операций на комбикормовых предприятиях. Степень измельчения в значительной мере определяет качество комбикормов и оказывает существенное влияние на производительность предприятий, ритмичность работы и затраты на производство готовой продукции. Благодаря измельчению сырья существенно увеличивается общая поверхность частиц корма, что способствует лучшему пищеварительному процессу в организме сельскохозяйственных животных. К машинам ударного (ударно-центробежного) действия относятся молотковые дробилки, дезинтеграторы, дисмембраторы и струйные мельницы. – Молотковые дробилки – в них за один цикл достигается высокая степень измельчения таких материалов, как корни, стебли, сахар, соль. В дробилке материал поступает сверху и дробился на ленту за счет ударов молотков – Дезинтергратор – представляет собой ударную мельницу, состоящую из 2 роторов, вращающихся навстречу друг другу. – Десмембратор – в отличие от дезинтегратора имеет один вращающийся ротор, второй – неподвижен, его роль выполняет крышка мельницы. Преимущества ударных мельниц: простота устройства и компактность, высокая производительность и степень измельчения, надежность в работе. Недостатки ударных мельниц: повышенных износ штифтов, большое пылеобразование, большой расход энергии. Современные конструкции штифтовых дробилок Штифтовые дробилки в качестве основных рабочих органов имеют два дисковых ротора с цилиндрическими штифтами. В дробилке вращается либо один ротор – такая дробилка называется дисмембратор, либо оба навстречу друг другу – такая дробилка называется дезинтегратор. Окружная скорость вращающихся роторов (корзинок) относительно друг друга колеблется от 25 до 150 м/с. В мукомольной промышленности штифтовые дробилки могут применяться при производстве муки вместо вальцовых станков для измельчения продуктов, направляемых на размольные системы. В комбикормовой промышленности такие дробилки иногда используют для измельчения зерновых видов сырья, минеральных добавок, в том числе и солей микроэлементов.  Рис. 3 Ударно-штифтовая дробилка «Коллоплекс» Рис. 3 Ударно-штифтовая дробилка «Коллоплекс»Штифтовая дробилка «Коллоплекс» (рис.3) является дисмембратором и выпускается фирмой «Альпине» (Германия). Безрешеточная штифтовая дробилка (рис. 3) применяется для мелкого и тонкого помола, разрыхления и интенсивного смешивания мягкого материала с материалами средней твердости. Дробилки пригодны для измельчения термочувствительных материалов, склонных к склеиванию, смазыванию и прилипанию. На дробилке можно измельчать пряности, продукты питания, порошкообразный термопласт, минералы и т. п. Дробилки «Рекорд» выпускаются фирмой «Шемлих» (Германия). Дробилка состоит из питателя вибрационного типа, магнитного сепаратора, самой дробилки и привода. Корпус дробилки литой. С торца на шарнирах установлена дверка для свободного доступа к рабочим органам дробилки. Ротор крепится в подшипниковом узле, и на него можно устанавливать сменные рабочие органы. Рабочая камера может быть замкнута ситовой поверхностью, в этом случае крупность помола регулируется величиной размера отверстий сита. При установке ротора со штифтами дробилка может работать как дисмембратор (рис. 4).  Рис.4 Универсальная дробилка «Рекорд» и сменные измельчающие элементы Желаемый эффект измельчения определяет выбор сменных измельчающих элементов. Измельчение осуществляется ударным действием вращающихся рабочих элементов и отражательным ударом частиц продукта о жестко установленные рабочие элементы. Вибрационный питатель обеспечивает равномерную подачу продукта. Два плоских магнита предупреждают попадание в рабочую зону дробилки металломагнитных частиц. Вращением ротора дробилка всасывает воздух. Этот воздушный поток служит для транспортировки измельченного продукта с помощью рабочих элементов и одновременно охлаждает его. Задачи курсового проекта Чтобы улучшить производительность оборудования необходимо решить следующие задачи: Изучить конструктивное устройство штифтовой дробилки А1-ДДШ Разработать оптимальную конструкцию дисмембратора, которая была бы экономически и технологически конкурентно-способна. Провести расчеты, подтверждающие трудоспособность конструкции. Удостовериться, что оно удобно для осмотров, регулирования и настройки и отвечает требованиям безопасности труда. ГЛАВА 2. ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИП ДЕЙСТВИЯ ШТИФТОВОЙ ДРОБИЛКИ Общий принцип действия штифтовой дробилки По современным представлениям, измельчение твердых тел основывается на том, что под действием механических усилии в измельчаемом материале возникают внутренние напряжения и при достижении предела прочности материала последний разрушается. При прекращении внешнего воздействия трещины за счет молекулярных сил могут смыкаться, при этом тело подвергается лишь упругой деформации. Процессы измельчения связаны с расходом энергии на образование новых поверхностей, на преодоление внутреннего трения частиц при их деформации и на преодоление трения между материалом и рабочими деталями машины. Дробление материалов осуществляется раздавливанием, истиранием, ударом, раскалыванием, распиливанием, разрезанием, разламыванием. Для достижения оптимальной степени измельчения процесс осуществляют постадийно на последовательно соединенных дробильно-рамольных машинах. Наибольшее распространение среди измельчающих машин ударного действия в комбикормовой промышленности получили молотковые дробилки. Их рабочим органом является ротор с шарнино-подвешенными молотками и сито в нижней части рабочей камеры. Наличие ситовой поверхности, замыкающей рабочую зону, снижает надежность дробилок. К основным недостаткам молотковых дробилок следует отнести: неоднородность по крупности измельченного материала; измельчение материала твердостью менее 5 единиц по шкале Мооса; тщательность балансировки ротора как при изготовлении, так и в процессе работы вследствие неравномерности износа молотков; быстрый износ сита; низкая дисперсность измельченного материала. Недостатки молотковых дробилок частично устранены в измельчителях другого типа, к которым относятся штифтовые измельчители. Такими измельчителями являются дезинтеграторы и дисмембраторы.  Дезинтегратор представляет собой ударную мельницу, состоящую из двух роторов, вращающихся навстречу друг другу: Рис. 5 Дезинтегратор Они более компактны и более энергонасыщены, чем молотковые дробилки, обладают более высокой степенью измельчения, при более однородной характеристике крупности измельченного продукта, но требуют тщательной балансировки роторов и рекомендуются для измельчения материала, твердостью не более 5 единиц по шкале Мооса. В комбикормовой промышленности штифтовые измельчители широко применяются для высокодисперсного измельчения солей, микроэлементов, витаминов, антибиотиков и т. п. Измельчаемый материал загружается через воронку 5 и тонко измельчается ударами штифтов и дисков. Выгрузка осуществляется через решетку 6, сквозь отверстия последней могут проходить только куски определенного размера. Концы штифтов-пальцев каждого кольцевого ряда для жесткости соединены между собой кольцами 7, изготовленными из полосовой стали. Роторы заключены в кожух. Для замены довольно быстроизнашивающихся пальцев предусмотрена специальная конструкция вала на выдвигающейся стойке. Материал, поступающий внутрь ротора на измельчение, попадает на внутренний ряд пальцев, откуда под действием силы удара и центробежной силы отбрасывается на следующий ряд пальцев второго ротора, вращающегося в противоположном направлении, который отбрасывает куски материала на последующий ряд пальцев и т.д. С продвижением материала от центра к периферии сила удара возрастает, так как увеличивается скорость вращения пальцев. Производительность и степень измельчения таких мельниц зависит от количества рядов пальцев и от числа оборотов ротора – с увеличением числа оборотов увеличивается степень измельчения, но уменьшается производительность, так как затрудняется прохождение материала через ряды пальцев.  Рис.6 Схема движения материала в штифтовых измельчителях Частица, попавшая в дезинтегратор (рис.6), сначала сталкивается с пальцами первого (внутреннего) ряда и разрушается. Осколки отбрасываются по касательной к окружности вращения этого ряда и сталкиваются с идущими навстречу пальцами второго ряда. После разрушения получаются вторичные осколки, которые также отбрасываются по касательной к окружности вращения второго ряда пальцев и сталкиваются с пальцами третьего ряда. Осколки из третьего ряда попадают в четвертый и т. д. Измельченный метериал выбрасывается в кожух дезинтегратора и спускается вниз, к выходному штуцеру. Д  исмембратор в отличие от дезинтегратора имеет один вращающийся ротор, второй – неподвижен, его роль выполняет крышка Рис.7 Дисмбратор 1-Корпус; 2-откидная крышка; 3-штифты откидной крышки; 4-приемный патрубок; 5-вращающийся диск; 6-штифты вращающегося диска; 7- приводной вал; 8-зажимная гайка Конструкция и принцип действия штифтовой дробилки А1-ДДШ Дисмембратор А1-ДДШ (рис. 8) состоит из таких основных элементов: -питатетель (обеспечивает постоянную и равномерную подачу продукта на измельчение) -электродвигатель и редуктор питателя; -дробильная камера, состоящая из подвижного и неподвижного дисков со штифтами (собственно в ней и происходит процесс измельчения); -рама (на ней функционирует машина, она обеспечивает жесткость и неподвижность конструкции, а также является опорой для электродвигателя дробилки); -электродвигатель дробилки (приводит в действие машину). А1-ДДШ является бесситовой дробилкой, несмотря на то, в процессе измельчение проходит многократно и нет крупных частиц на выходе очень мало, поэтому на предприятии она может входить в установку, снабженную классификатором, производящим отделение крупной фракции. Рис. 8 Модифицированная штифтовая дробилка А1-ДДШ-М  Дозатор Питатели применяют для равномерной подачи материалов из бункеров в дозаторы, транспортирующие машины и другое технологическое оборудование. Модернизацией дробилки А1-ДДШ стала замена шнекового питателя на шлюзовый затвор. Шнековый дозатор более тяжеловесный и больше по размерам, соответственно требует дополнительной опоры, что ведет за собой дополнительные затраты. Шлюзовый затвор наоборот компактный и проще в обслуживании, а также отличается высокой износостойкостью и герметичностью, плюсом является и то, что он может работать с абразивными материалами и материалами с высокой температурой.  Питатель используемы в работе ШЗП-З, имеет мотор-редуктор NMRV50 71B2 и обладает такими техническими характеристиками: Дробильная камера Дробильная камера данной штифтовой дробилки состоит из двух штифтовых дисков, на которых коцентрически расположены штифты. Формально, дезинтегратор и дисмембратор одинаковы по принципу своего действия, установки, обслуживания и т.д., разница лишь в том, что у дисмембратора в движение приводится только один диск со штифтами, а второй не подвижен, и является частью двери, что делает его более простым в обслуживании и компактным в производстве. При этом пальцы находятся таким образом, что ряды штифтов одного диска находятся между рядами штифтов другого Однако, чтобы достичь в дисмембраторе такого же числа ударов частицы о штифты (их еще называют пальцами) подвижный диск должен вращаться в 2 раза быстрее. Уязвимым местом штифтовых дробилок являются сами штифты. Их изготавливают из стали, дюрраллюминия и других материалов, но они все равно подвергаются большому износу. В замене они нуждаются примерно каждые 6-9 месяцев. Также из-за большого износа штифтов, в дисмембраторах и дезинтеграторах не измельчают материал тверже 5 по шкале Мооса (соответствует стеклу), и кроме того, приемной патрубке устанавливается магнитный сеператор, во избежание попадания металлических частиц, что может привести к взрыву, в рабочую зону. Рама Рама представляет собой сварную конструкцию из швеллеров и уголоков, жестко фиксирующих кожухи рабочей зоны и зоны передачи. Кроме того, она является опорой для двигателя, приводящего в движение подвижный диск со штифтами. К раме привариваются денферные прорезиненые опоры, т.к. при работе дробилки образуется высокий потенциал статического электричества. Поэтому заземление дробилки проверяется в 2 раза чаще, чем у другого оборудования, снабженного электроприводом. ГЛАВА 3. РАСЧЕТ ШТИФТОВОЙ ДРОБИЛКИ Расчет производительности О  бщая формула для расчёта производительности штифтового измельчителя имеет вид: Производительность измельчителей штифтового типа зависит от полезного рабочего пространства машины V, коэффициента загрузки φ, объемной массы продукта в движении γи времени пребывания продукта в машине τ.  Время пребывания продукта в машине (τ) зависит от скорости перемещения продукта от входа к выходу. Величина τ может быть определена экспериментальным путем. Продолжительность пребывания продукта в штифтовом измельчителе при окружной скорости ротора от 50 до 150 м/с колеблется в пределах 6-15 с. Время пребывания продукта в машине (τ) зависит от скорости перемещения продукта от входа к выходу. Величина τ может быть определена экспериментальным путем. Продолжительность пребывания продукта в штифтовом измельчителе при окружной скорости ротора от 50 до 150 м/с колеблется в пределах 6-15 с. Для штифтового измельчителя ударного действия полезный объем рабочего пространства может быть определен следующим образом:  Коэффициент загрузки, как показали опыты, при нормальной работе колеблется от 0,7 до 0,77. Величина объемной массы продукта γ изменяется в зависимости от скорости его движения. Так, для крупок с исходной объемной массой γ=0,48т/м³. Следовательно, в штифтовом измельчителе также происходит уменьшение величины объемной массы продукта. Исходя из фактической производительности измельчителя, получается, что при окружных скоростях вращения штифтов 50-150 м/сек объемная масса уменьшается примерно в 1,5- 3 раза, т.е γ= 0,32-0,16 т/м³ П  олезную мощность находим по формуле:  УдельныйрасходэнергииWопределяли по формуле УдельныйрасходэнергииWопределяли по формуле ГЛАВА 4. ОХРАНА ТРУДА 4.1. Общие указания и меры безопасности охраны труда Работник обязан соблюдать правила внутреннего распорядка предприятия и требования охраны труда. За невыполнение требований инструкции по охране труда, работник несет ответственность согласно действующему законодательству РФ. Работник должен: по назначению использовать оборудование в своем ведение; использовать средства защиты при работе опасными регентами и оборудованием; в установленном порядке проходить обучение по охране труда, в том числе: обучение по безопасным методам работы на производстве с оборудованием и реагентами, по оказанию первой помощи, применению средств защиты и проверку знаний об охране труда; соблюдать правила пожарной безопасности, уметь пользоваться средствами пожаротушения, знать их расположение; периодически проходить мед. осмотры при обнаружении неисправностей, нарушений и т.д., поставить в известность руководителя К работе допускаются лица допускаются лица, прошедшие вводный инструктаж и первичный инструктаж на рабочем месте по охране труда и пожарной безопасности, инструктаж по электробезопасности, стажировку, обученные безопасным методам и приемам выполнения работы оказанию первой помощи пострадавшим при несчастных случаях на производстве. Стационарное технологическое оборудование должно устанавливаться на прочные основания или фундаменты. 4.2. О работе с дисмембратором Дисмембратор не должен использоваться для переработки взрыво- и пожароопасных, агрессивных по отношению к используемым материалам веществ, способных оказывать вредное воздействие на организм человека. Эксплуатация дисмембратора допустима только после его встраивания в технологическую линию. Технологическая линия в обязательном порядке должна включать в свой состав: магнитный уловитель, питатель с возможностью регулировки объемного расхода сырья, приемный бункер с рукавным фильтром достаточной пропускной способности. В выключенном состоянии дисмембратор безопасен. При работе во включенном состоянии могут возникнуть следующие виды опасности: - электроопасность Проверка исправности в соответствии с требованиями работы с электроустановками должна проводиться ежедневно. При работе дробилки образуется высокий потенциал статического электричества поэтому необходимо проверять заземление машины. При работе дезинтегратора все вращающиеся части должны быть ограждены. Ремонтные и очистные работы необходимо производить после отключения оборудования от электропитающей сети, Обслуживание дисмембратора - периодическое, не требует постоянного присутствия обслуживающего персонала в непосредственной близости от работающего дезинтегратора и должно производиться с применением индивидуальных средств защиты органов слуха. Технологическая линия и дисмембратор должны быть аварийно остановлены: при малейших признаках возгорания или запахе дыма; при появлении несвойственного шума и (или) вибрации; при завале, подпоре и перегрузке; при поломке и неисправности; при попадании в камеру помола предметов (в частности металлических), не подлежащих переработке. Запрещено использовать дисмембратор, если: подключение электропитания выполнено с нарушением правил; его корпус не заземлен; вращение вала затруднено, при их проворачивании слышен металлический скрежет; на корпусе присутствуют трещины и другие неисправности. Дисмембратор при подключении к силовой сети должен быть оборудован собственником системой электрических защит и блокировок, обеспечивающих: 1. автоматическое отключение при перегрузке электродвигателей и при замыкании на землю силовых цепей и цепей управления; 2. исключение самопроизвольного включения электродвигателей после исчезновения напряжения и его повторной подаче. Применяемое электрооборудование по безопасности должно соответствовать требованиям ГОСТ Р МЭК 60204-1. 4.3. Монтаж, подготовка к эксплуатации дисмембратора и техническое обслуживание Перед монтажом необходимо провести расконсервацию дисмембратора, его осмотр на предмет отсутствия повреждений, которые могли возникнуть при транспортировке. Проверить затяжку крепежных деталей и состояние защитных кожухов. дисмембратор должен быть установлен в производственном помещении с учетом подведения питающих и отводящих устройств, обеспечения свободного доступа для его технического обслуживания. Такелажные и погрузочно-разгрузочные работы при монтаже и эксплуатации дезинтегратора должны проводиться в соответствии с действующим на предприятии собственника нормативным документом, обеспечивающим безопасность работ. Рама должна быть установлена на восемь резиновых виброизоляторов. Специального фундамента для установки дезинтегратора не требуется, однако, основание, на которое он устанавливается, должно быть достаточно жестким и не передавать вибрацию. Перед началом эксплуатации дисмембратора проверить: Заземление корпуса; Соответствие напряжения сети рабочему напряжению электрооборудования; Состояние жил и изоляции токоведущих кабелей; Надежность крепления роторов-импеллеров, подшипниковых узлов, электродвигателей, соединений деталей корпуса и защитных кожухов; Натяжение ремней клиноременной передачи; Герметичность соединения фланца разгрузочного окна корпуса с приемным бункером; Направление вращения роторов-импеллеров. Должно соответствовать указанным стрелкам на корпусе; Исправность магнитного уловителя, питателя, воздушного фильтра приемного бункера; Техническое обслуживание необходимо производить в обстановке, исключающей попадание грязи и пыли на узлы дезинтегратора. Ремонт и техническое обслуживание должны производиться при отключенном электропитании. Запрещается производить ремонт, регулировку, смазку, крепление сборочных единиц и деталей во время работы машины. Не реже четырех раз в месяц необходимо проверять исправность изоляции, состояние заземления, степень износа роторов-импеллеров, а так же других деталей и узлов, соприкасающихся с сырьем, отсутствие замыкания на корпус, состояние корпусных деталей, резиновых манжет, надежность болтовых и сварных соединений. Все виды технического обслуживания должны регистрироваться в журнале учета технического обслуживания и ремонта. ЗАКЛЮЧЕНИЕ В ходе курсового проекта были изучены принцип действия штифтовых дробилок, их конструкция. Был проведен расчет производительности, полезной мощности, удельного расхода энергии и объем рабочего пространства. Была изучена технологическая линия изготовления комбикорма, ее аппаратная и стадийная часть Была рассмотрена штифтовая дробилка А1-ДДШ и предположение ее модернизировать, заменив шнековый питатель, на питатель барабанного типа. А так же построен чертеж с модификацией машины. Были изучены правила охраны труда и работы с дисмембратором. Несмотря на то, что молотковые дробилки нашли большее распрастранение на рынке, штифтовые дробилки также активно используются в производстве. В комбикормовой промышленности их в первую очередь применяют для измельчения солей минеральных веществ. СПИСОК ЛИТЕРАТУРЫ И ИСТОЧНИКОВ Глебов Л.А., Демский А.Б., Веденьев В.Ф., Яблоков А.Е., Технологическое оборудование и поточные линии предприятий по переработке зерна- М.: ДеЛи принт, 2010. Маевская, С.Л. Измельчение крупок и дунстов в машинах ударно- истирающего действия при сортовом помоле пшеницы [Текст] / С.Л. Маевская, Г.И. Креймерман. – М. : Колос, 1973. – 45 с. Методические указания к практическим занятиям и лабораторным работам по дисциплинам «Технологическое оборудование» и «Расчет и конструирование» «Расчет штифтового измельчителя», Оренбург 2008 Панфилов, В.А. Машины и аппараты пищевых производств [Текст] / В 2 кн. Кн. 1. / под ред. В.А. Панфилова. – М. : Высш. шк., 2001 – 703 с. Замятин Н.В. Дисмембратор российский патент 2019 года по МПК B02C13/22 Технология гранулирования комбикормов. Режимы гранулирования. Экструдирование сырья. Оценка эффективности процесса. Требования к продукции Зоотехнический анализ кормов. - М.: Колос, 1994. Информационный портал «Пищевик», Центробежные штифтовые измельчители зерна | |||||||||||||||||||||||||||||||||