Отчет. Изучение зоны нагрева стеклопластика при бурении UV YAG лазером.. Изучение зоны нагрева стеклопластика при бурении uv yag лазером

Скачать 1.39 Mb. Скачать 1.39 Mb.

|

|

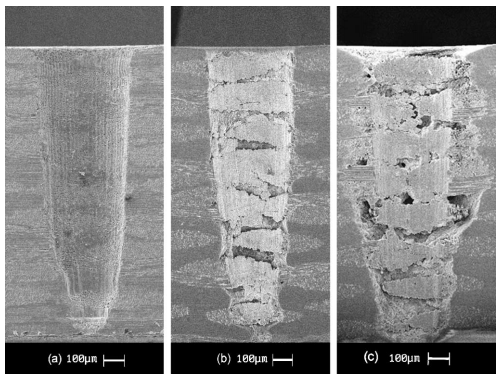

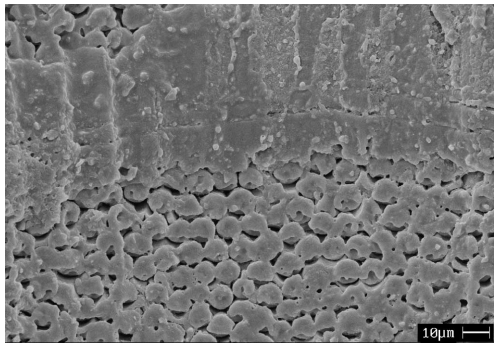

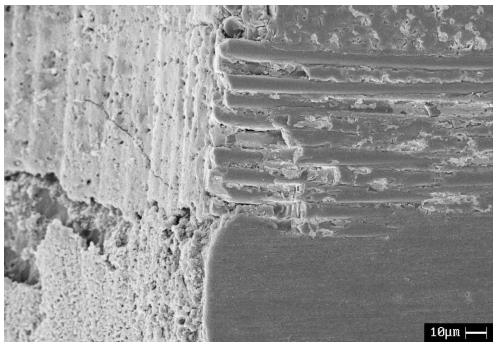

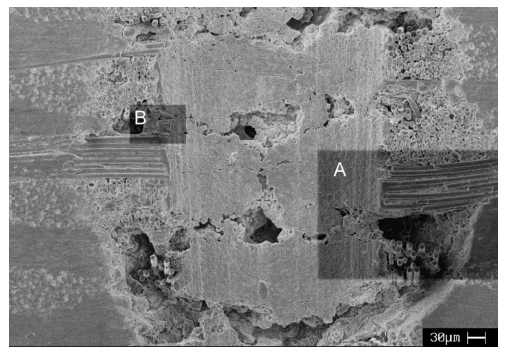

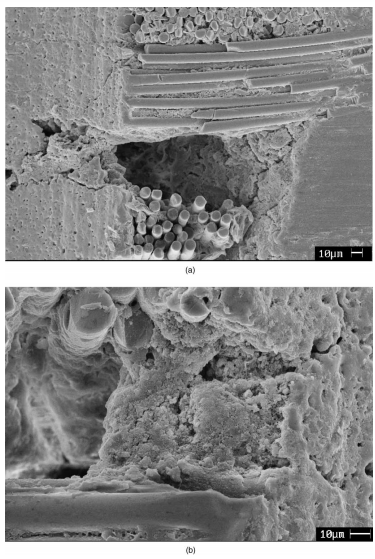

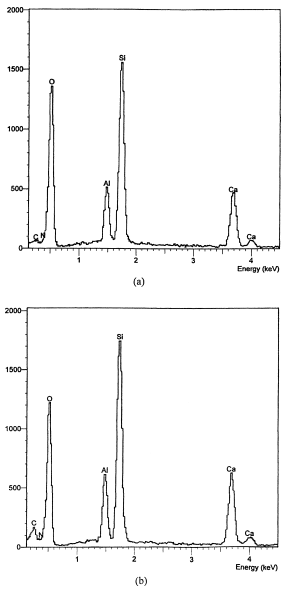

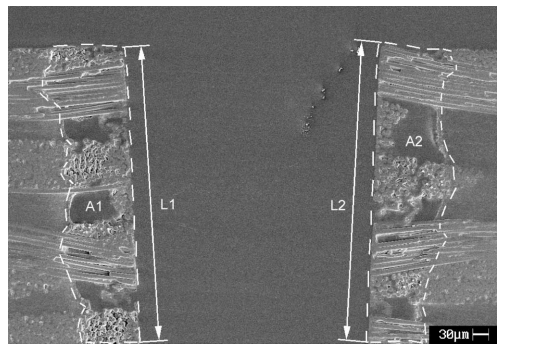

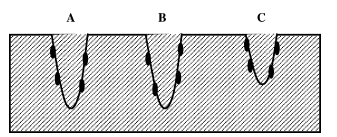

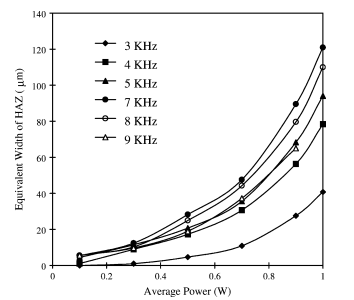

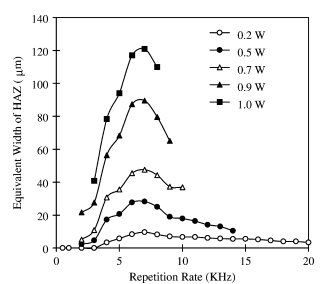

Изучение зоны нагрева стеклопластика при бурении UV YAG лазером K.C. Yung , S.M. Mei, T.M. Yue Department of Manufacturing Engineering, The Hong Kong Polytechnic University, Hung Hom, Kowloon, Hong Kong, China 2001 г. Аннотация В данной статье описываются характеристики зоны нагрева отверстия с УФ-YAG-лазером в стеклопластиковых печатных платах. Были проанализированы структуры зоны нагрева, полученные при различных лазерных параметрах. При бурении (В статье используется слово drilling, которое здесь и далее я перевёл как бурление, потому что сверление определяется как обработка с помощью специального вращающегося режущего инструмента – прим. пер.) с низкой мощностью и частотой следования, было получено сквозное отверстие с небольшим количеством обугленного материала. При бурении с высокой мощность и частотой следования, было замечено сворачивание волокна и спад матрицы, также было обнаружено рыхлое покрытие на выступающих участках стекловолокна. Результаты также показывают, что для данной частоты повторения размер зоны нагрева увеличивается с увеличением средней мощности излучения. В зависимости от частоты следования импульсов, пиковая ширина зоны нагрева достигается при частоте около 7 кГц для каждой заданной мощности излучения, за пределами которой ширина пятна уменьшается. Для количественного определения размера лазерно-индуцированной зоны нагрева в волокнистых композитах предлагается определить новый параметр, определяемый как отношение общей площади зоны нагрева и длины профиля. 1. Введение Миниатюризация электронных устройств для информации и связи, таких как ноутбуки и мобильные телефонов, привело к увеличению плотности печатных плат. Это означает, что отверстия, которые соединяют изолированные слои схемы в многослойную плату, называемые сквозными отверстиями, со временем уменьшились в диаметре с 0,3 до 0,1 мм или менее. Механическое бурение этих маленьких отверстий в стеклопластиковых (стеклотекстолитовых) плат становится чрезвычайно сложным по многим причинам. Во-первых, обычное бурение приводит к чрезмерному износу инструмента, поломка инструмента и механическому повреждению материалов из-за абразивности, связанной со структурой волокна. Во-вторых, сложно изготовить механические сверла диаметром менее 0,2 мм. С другой стороны, механические буровые системы могут создавать сквозные отверстия меньше чем 0,2 мм, но по цене, которая может быть непомерно высокой [1]. Также в плате не должно быть большого количество отверстий диаметром менее 0,05 мм эффективности и надежности самой печатной платы. Даже если одна дыра в производстве не удалась из-за поломки инструмента, всю плату можно считать списанной. Кроме того, поломка инструмента является одной из самых распространенных причин для брака при бурении небольших отверстий [2]. Будучи бесконтактным процессом, лазерное бурение предлагает несколько преимуществ перед механическим бурением, таких как отсутствие износа инструмента, поломки инструмента и проблемы, связанные с силой резания. Таким образом, он широко использовался для изготовления микро-переходов в производстве печатных плат. Примеры лазеров, используемых в промышленности, являются лазеры на CO2 и Nd: YAG, которые работают на длине волны инфракрасного излучения 10,6 и 1,06 мм соответственно. Однако основным недостатком стеклопластика для лазерного сверления инфракрасным излучением является наличие зоны нагрева, которая формируется вокруг отверстия. Возникает оно потому, что механизм удаления материала инфракрасными лазерами - это тепловой механизм (плавление или испарение). Разница температур испарения и плавления между стеклянными волокнами и эпоксидной смолой в стеклопластике приводит к присутствию зоны нагрева, которая всегда проявляется в виде разложения структуры материала [3]. Формирование зоны нагрева в пробуренных микро-переходах вызывает трудности в меднении и снижает качество и надежность печатной платы. Исследователи приложили большие усилия для уменьшения теплового эффекта и размер зоны нагрева при лазерном бурении стеклопластика [4,5]. Один из наиболее важных методов снижения влияния тепловых эффектов заключается в использовании ультрафиолетовых лазеров при бурении микровыступов. УФ-фотоны могут непосредственно разрушать материал в процессе, известном как абляция, который является фотохимическим, а не фототермическим, процессом. Хотя есть достаточно доказательств, чтобы подтвердить, что тепловые процессы все еще сопровождают фотохимические, абляция действительно улучшает возможность применения ультрафиолетовых лазеров для производства микро-переходов с хорошим качеством [6-8]. Эта статья направлена на характеристику зоны нагрева UV YAG лазером материала стеклопластиковой печатной платы. В этой статье рассматриваются три аспекта, связанных с зоной нагрева : (I) зависимость зоны нагрева от параметров лазера; (ii) структура и механизм формирования зоны нагрева; (iii) для количественного определения размера зоны нагрева в волокнистых композитах определяется метод оценки, названный эквивалентная ширина. 2. Экспериментальные данные Образцы, использованные в экспериментах, были сделаны из материала стеклопластиковой печатной платы типа 1080. Они представляли собой многослойное стекло / эпоксидные композиты толщиной 1,6 мм, покрытые с обеих сторон 18 мкм медной фольгой. Образцы были разрезаны на 25 Х 4 мм прямоугольники, и медная оболочка со стороны лазера была удалена для изучения многослойного стекла / эпоксидных композитных материалов независимо от медной облицовки. Ядро материала печатной платы 1080 был ламинирован 8-слойными тканями из стекловолокна и эпоксидной смолы. Армирование было E-стекловолокном с диаметр 10 мкм, в состав которого входит SiO2 (54 мас.%), Al2O3 (14 мас.%) И CaO (18 мас.%). В этом исследовании была использована лазерная система бурения ESI 5150. Лазерное излучение генерировалось импульсной ламповой накачкой Nd: YAG-лазер с генерацией третьей гармоники и применяемым излучением в 355 нм. Выходной луч имел гауссовское распределение энергии, и сфокусированное пятно в 25 мкм в диаметре. Максимальная средняя мощность 355 нм излучения 1,2 Вт. Все лазерные отверстия просверлены диаметром 500 мкм, сверлили с использованием спиральной техники с внутренним диаметром 25 мкм, радиальный шаг 5 мкм и повторение 50 раз. Постоянный размер отступа, зафиксированный на 3 мкм, между пятнами использовался чтобы можно было просверлить все отверстия с одинаковым количеством лазерных импульсов. Все эксперименты проводились без любого смещения от фокальной плоскости. В экспериментах частота повторения колебалась от 0,5 до 20 кГц, а мощность лазера варьировалась от 0,1 Вт до максимально допустимой средней мощности при такой скорости повторения. Сечения просверленных отверстий были исследованы оптическим микроскопом и сканирующим электронный микроскоп. Просверленные отверстия были заполнены эпоксидной смолой для предотвращать оседания краев сечения во время полировки. Электронный дисперсионный рентген был использован для анализа компонентов переработанного и обугленного слоя. Анализатор изображения использовался для измерения размера зоны нагрева.  Рис. 1 Фотографии отверстий, просверленных с различными лазерными параметрами: (а) 0,3 Вт, 1 кГц; (б) 0,3 Вт, 6 кГц; (с) 1,0 Вт, 6 кГц. 3. Структура зоны нагрева Экспериментальные результаты показывают, что структура зоны нагрева сильно зависит от параметров лазера, таких как средняя мощность лазера и частота следования импульсов. Рисунок 1 показывает морфологию отверстий, просверленных с различными лазерными параметрами. Видно, что обугленный материал, дающий черный цвет под оптическим микроскопом, может быть обнаружен у стенки отверстия при бурении относительно высокой мощностью или высокой частотой следования импульсов. Зона с неправильно0й формой также может наблюдаться вокруг отверстия при бурении с высокой мощностью и высокой частотой, см. рис. 1 (с), в то время как ни обугленный материал, ни видимая зона нагрева не появляются вокруг отверстия, пробуренного при относительно низкой мощности лазера и низкой частоте, см. рис. 1 (а).  Рис. 2 Фотография отверстия, просверленного с параметрами (0,3 Вт, 1 кГц)  Рис. 3 Фотография отверстия, пробуренного со средними параметрами (0,3 Вт, 6 кГц). На рис. 2 показано большее увеличение рис. 1 (а). Поверхность просверленного отверстия кажется чистой. Некоторые из концов стекловолокна растаяли и слились друг с другом. Поверхность эпоксидной смола покрыта тонким слоем некоторого расплавленного материала, в котором есть некоторые нерасплавленные твердые зерна. На рис. 3 показано большее увеличение рис. 1 (б). Было обнаружено что слой обугленного материала прилипает к концам стекловолокна и поверхности матрицы смолы, но профиль отверстия почти прямой, и разрушение матрицы и выпячивание волокна отсутствуют. На рис. 4 показано большее увеличение Рис. 1 (с). Очевидно, что вокруг просверленного отверстия образуется нерегулярный профиль. Также можно заметить, что эпоксидная смола отсутствует в зоне нагрева, но стекловолокно осталось. Еще одной заметной особенностью, наблюдаемой на рис. 1 (с) и рис. 4, является то, что волокна, выступающие из эпоксидной смолы покрыты обугленным материалом, который образует черную «раковину» поддерживающуюся выступающими волокнами. Области A и B на рис. 4 показаны на фиг. 5 (A) и (B) соответственно. Разрушение матрицы смолы и выпячивание волокон, характеристики зоны нагрева в лазерная обработка стеклопластика, можно найти на рис. 5 (а). Из рис. 5 (а) и (б) пещеры образуются между углублениями эпоксидной смолы и "оболочки". Это потому, что температура испарения эпоксидной смолы около 600 оС, при которой стекловолокна можно только расплавить. Следовательно, эпоксидная смола испаряется в газ и разлагается на углерод или графит, в то время как стекловолокно только расплавляется. Испарённая или разложившаяся эпоксидная смола выбрызгивает из отверстия. В то же время расплавленный материал из стекловолокна удаляется из обрабатываемого участка вместе со струей газа. Часть расплавленного материала прилипает к волокнам вблизи отверстия, в то время как графит также осаждается на волокна, следовательно, «оболочка» сформирована. Существование графита делает «оболочку» и появляющееся покрытие на стенке отверстия чёрным. Как показано на рис. 5 (б), «оболочка» имеет пористую и рыхлую структуру. Рис. 6 показывает результаты электронный дисперсионный рентгена стекловолокна и материала "оболочки". Результаты показывают, что состав материала «оболочки» похож на стеклообразную фазу, но богат атомами углерода, что поддерживает предложенную выше версию механизма формирования «оболочки».  Рис 4. Фотография отверстия, пробуренного с высокими параметрами (0,3 Вт, 6 кГц). 4. Оценка зоны нагрева На рис.7 показано поперечное сечение просверленного лазером отверстия стеклопластика. материала печатной платы. Отверстие и полости заполнены эпоксидной смолой, которая выглядит немного темнее, чем оригинальная эпоксидная смола, Граница зоны нагрева легко идентифицируется. Для того, чтобы оценить степень теплового повреждения, важно иметь разумный метод для оценки размера зоны нагрева. Наиболее распространенные параметры, характеризующие размер зоны при лазерном бурении армированных композитов, ширина, толщина или глубина [2,9–12]. Длина волокон, выступающих из матрицы, также используются для оценки зоны нагрева[13]. Тем не менее, трудно оценить размер зоны с нерегулярными профилями, такими как показано на рис. 7. Также используется другой параметр, называемый площадью сечения. Однако, он не подходит для зоны, показанной на рис. 8. Принимая во внимание только интегрированный эффект, зона нагрева трех отверстий, показанных на рис. 8 будет идентичной, хотя можно утверждать, что зона отверстия A такая же, как у отверстия B, но, безусловно, не соответствует отверстию C. Новый параметр для оценки зоны нагрева определяется как: где A - общая площадь сечения ЗТВ, а L – длина профиля сечения отверстия. Поскольку у нас есть измерение длины, его можно определить как эквивалентную ширину зоны нагрева. Этот оценочный параметр можно использовать для количественной оценки размера зоны при лазерной обработке. Эквивалентную ширину зоны на рис. 7 можно рассчитать, как де A1 и A2 - зоны нагрева, а L1 и L2 - длины профиля просверленного отверстия, показанного на рис. 7.  Рис. 5 Фотографии зоны нагрева с бόльшим увеличением: (а) область А на рис. 4; (б) область B на рис. 4 5. Зависимость зоны нагрева от параметров лазера Из-за того, что появление зоны напрямую вызвано перегревом, все факторы, которые могут влиять на количество тепла поступающего и выходящего из места взаимодействия, могут влиять га размер зоны. Зависимость зоны от параметров лазера анализируются с этих двух точек зрения.  Рис. 6 Результаты электронного дисперсионного рентгена для : (а) стекловолокна; (б) материала «оболочки».  Рис. 7 Фотография просверленного отверстия, заполненного эпоксидной смолой  Рис. 8 Эскиз отверстий с одинаковыми участками сечения зоны нагрева На рис. 9 показано влияние мощности лазера на эквивалент ширина зоны для разных частот. Для данной частоты следования импульсов, эквивалент ширины зоны, We, увеличивается как средняя мощность лазера. Это очевидно, потому что чем больше энергии уходит в область обработки, тем выше температура обработки, что ускоряет обугливание эпоксидной смолы и плавление стекловолокна. Сравнивая кривые с разными частотами импульсов, замечено, что высокая частота приводит к большему We.  Рис. 9 Влияние мощности лазера на эквивалентную ширину зоны для разных импульсов.  Рис. 10 Влияние частоты импульсов на эквивалентную ширину зоны для разных мощностей лазера. Чем выше частота импульсов, тем короче промежуток времени между лазерными импульсами и короче будет время охлаждения обрабатываемой поверхности. Тем не менее, эта тенденция существует только ниже 7 кГц. На рис. 10 показано влияние частоты следования импульсов на размер зоны. Независимо от мощности лазера, эквивалентная ширина увеличивается с увеличение частоты повторения до порога 7 кГц, за которой происходит уменьшение зоны нагрева. Это происходит из-за уменьшения энергии импульса, так как частота повторения увеличивается, в результате размер зоны уменьшается. Кроме того, чем выше частота, тем дольше длительность импульса и меньше пиковая мощность лазера. Это падение пиковой мощности ослабляет импульс и снижает температуру на обрабатываемой поверхности. Словом, увеличение частоты следования импульсов может увеличить теплоущерб, а также может уменьшить его, в зависимости от его относительного значение относительно определенного порога частоты импульсов. 6. Выводы На структуру зоны нагрева сильно влияет средняя мощность лазера и частота импульсов. Когда сверление происходит с малой мощностью и низкой частотой импульсов, поверхность отверстия оказывается чистой, незначительное количество черного обугленного материала можно наблюдать на стенках отверстиях. При бурении с высокой мощностью лазера и высокой частотой повторения, эпоксидная смола испаряется и стекловолокно расплавляется. Часть расплавленного материала прилипает к волокнам вблизи отверстия и образует черное покрытие с пористой и рыхлой структурой. Существование этой структуры может ухудшить качество и надежность меднения по стенке отверстия. Параметр оценки, определенный как частное общей площади зоны и длины профиля, предлагается в качестве более оптимального параметра для количественной оценки размера зоны нагрева при обработке армированных волокнами композитов лазерами. Мощность лазера и частота импульсов являются важными параметрами, которые оказывают значительное влияние на размер зоны нагрева. Для заданной эквивалентная ширина зоны увеличивается с увеличением средней мощности излучения лазера. Для заданной средней мощности излучения эквивалентная ширина зоны увеличивается с увеличением частоты импульсов до порога 7 кГц. При дальнейшем увеличении частоты импульсов эквивалентная ширина зоны начинает уменьшаться. Литература [1] B. Gu, J.M. Morrison, Cost effective small via generation—the laser solution, Multi-chip Module Conference, MCMC-95, Proceedings, IEEE, pp. 212–216. [2] E. Aoyama, H. Inoue, T. Hirogaki, H. Nobe, Y. Kitahara, T. Katayama, Study on small diameter drilling in GFRP, Comp. Struct. 32 (1995) 567–573. [3] P. Sheng, G. Chryssolouris, Comparison of surface quality improvement techniques for laser grooving of composite materials, PED-Vol. 64, Manufacturing Science and Engineering, ASME, New York, 1993, pp. 795–801. [4] A.A. Cenna, P. Mathew, Evaluation of cut quality of fibre-reinforced plastics: a review, Int. J. Mach. Tools Manuf. 37 (6) (1997) 723– 736. [5] H. Hocheng, C.T. Pan, Section area of heat affected zone in laser cutting of carbon fiber-reinforced PEEK, MD-Vol. 45, PED-Vol. 66, Machining of Advanced Composites, ASME, New York, 1993, pp. 153–165. [6] R. Srinivasan, B. Braren, Ultraviolet laser ablation of organic polymers, Chem. Rev. 89 (6) (1989) 1303–1316. [7] H.K. Tonshoff, R. Butje, W. Konig, J. Trasser, Excimer laser in material processing, Ann. CIRP 37 (1988) 681–684. [8] H. Endert, M. Scaggs, D. Basting, U. Stamm, New UV lasers for materials processing in industrial applications, Section A-ICALEO, 1997, pp. 187–196. [9] S. Takeno, M. Moriyasu, M. Kuzumoto, Laser drilling of epoxy-glass printed circuit boards, Section A-ICALEO, 1997, pp. 63–72. [10] T. Hirogaki, E. Aoyama, H. Inoue, T. Katayama, A study on surface quality in laser machining of GFRP for printed wiring board temperature and damage at workpiece in drilling, J. Jpn. Soc. Mater. Sci. 46 (11) (1997) 1329–1334. [11] X. Chen, A.L. Ortiz Jr., P. Randall Staver, W.T. Lotshaw, T.J. Rockstroh, M.H. Mclaughlin, Improved hole drilling using a high peak power Nd:YAG laser at the second harmonic wavelength, J. Laser Appl. 9 (1997) 287–290. [12] C.T. Pan, H. Hocheng, Prediction of laser-induced thermal damage of fibre Mat and fibre MatUD reinforced polymers, J. Mater. Eng. Perform. 7 (6) (1998) 751–756. [13] J. Mathew, G.L. Goswami, N. Ramakrishnan, N.K. Naik, Parametric studies on pulsed Nd:YAG laser cutting of carbon fibre reinforced plastic composites, J. Mater. Process. Technol. 89–90 (1999) 198– 203. [14] C.T. Pan, H. Hocheng, The anisotropic heat-affected zone in the laser grooving of fibre-reinforced composite material, J. Mater. Process. Technol. 62 (1996) 54–60. |