Диплом. К защите допустить

Скачать 4.44 Mb. Скачать 4.44 Mb.

|

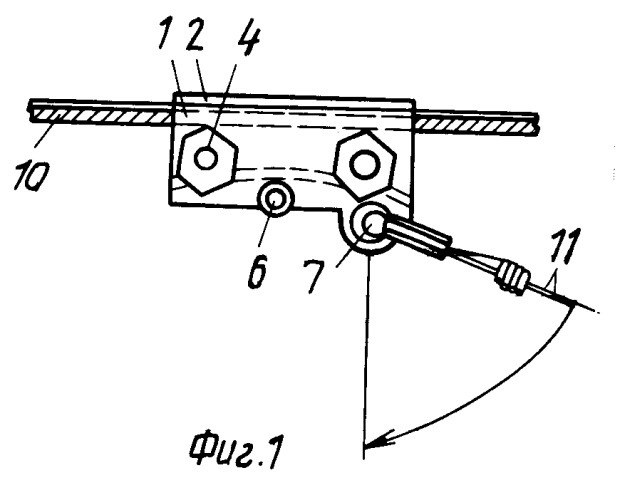

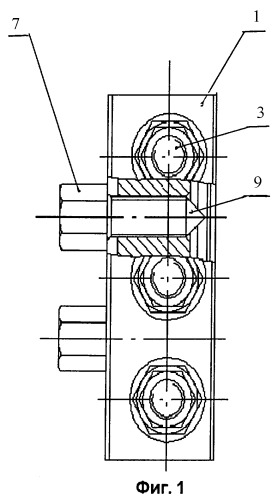

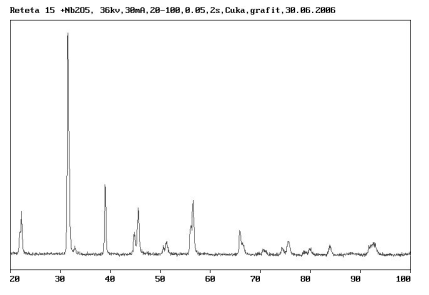

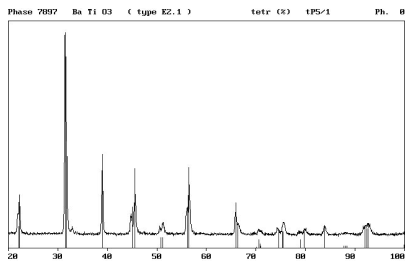

1.2.6 Унифицированный зажим для крепления элементов контактной сетиИзобретение расходуется и на переменный электрический ток, и на городской электротранспорт. Наиболее близким к этому узлу является средний зажим для анкеровки и упругих струн КС-048-68, который содержит две матрицы для крепления в своих пазах этих тросов через отверстия и резьбовые болты с контргайками. Недостатком струбцины является ее ненадежность в эксплуатации, жесткость соединения плашек ветви от них постоянно вибрируют от прохождения токоприемников и обмоток кабелей, что после длительного использования вызывает усталостное состояние их металлов струбцины и, как следствие, поломку задерживающихся поездов. Предлагаемый унифицированный зажим для крепления элементов контактной сети содержит связанные между собой сквозные отверстия и продетые через них болты с контргайками и выполненные с полукруглыми продольными пазами для захвата кабелей, ориентированными по прямой и окружности, причем каждая матрица выполнена с расположенными с одной стороны двумя полукруглыми монолитными выступами и размещенными с другой стороны коническими зажимными губками, установленными в фаске контактного провода, с большими выступами, выполненными по краям матриц., и меньших размеров в их центрах с возможными отверстиями с поверхностью штампов конического расширения. На рисунке 1.21 изображен одиночный зажим, установленный на подвесном тросе с поворотным узлом ответвления провода упругой струны, вид сбоку; на рисунке 1.22 − торцевой вид зажима, без проводов  Рисунок 1.21 − Одиночный зажим, установленный на подвесном тросе с поворотным узлом ответвления провода упругой струны, вид сбоку  Рисунок 1.22 − Торцевой вид зажима, без проводов Унифицированный зажим для крепления элементов контактной сети содержит штампованные или литые под давлением 1 и 2, скрепленные между собой сквозными отверстиями, а винт 4 с помощью соединительных болтов со штифтом представляет собой прямую линию и окружность. Каждая матрица выполнена с расположенными с одной стороны двумя полукруглыми монолитными с ними выступами с отверстиями 6,7 и размещенными с другой стороны коническими зажимными губками 8, установленными в фаске контактного провода 9, причем большие пики с овальными отверстиями 7 выполнены на краях пластин 1,2, а меньшие в их центрах с возможностью шарнирного 7 или жесткого соединения. Технико - экономическая эффективность изобретения достигается тем, что равномерный зажим расширяет его функциональные и технологические возможности для использования до 10 различных вариантов узлов. Зажим создает компактность, легкость сборки и разборки, соединительные элементы по сравнению с известными повышает надежность и срок службы примерно в два раза, повышает безопасность и экономит трудозатраты до 30%. Унифицированный зажим для крепления элементов контактной сети, содержащий матрицу, скрепленную между собой через отверстия и продетую через болты с контргайками и выполненную с полукруглыми продольными пазами для захвата тросов, прямыми и ориентированными по окружности, причем каждая матрица выполнена с расположенными с одной стороны двумя полукруглыми монолитными выступами и размещенными с другой стороны коническими зажимными губками, установленными в фаске контактного провода, причем большие выступы, при этом поверхности штампов расширяются. 1.2.7 Концевой зажим для контактной системы электрифицированного транспорта Наиболее близким аналогом является зажим для контактных проводов (RU # 2059480, 60 м 1/24, 2001), известный зажим содержит щеки с выступами, имеющими поперечную насечку, форма которой соответствует форме пазов на контактных проводах, а также с пазами и затяжными болтами, гайками и кольцевыми выступами, образованными на наружных стенках щек соосными отверстиями для затяжки болтов. Недостатком ближайшего аналога является отсутствие надежности крепления контактного провода. Задача, решаемая изобретением, заключается в повышении надежности монтажа контактного провода за счет исключения запорного элемента (выемка не является отдельным запорным элементом). Задача решается за счет того, что конец струбцины крепится посредством болтового соединения, по меньшей мере, одна пара ремешков с телевизором с наружными и внутренней поверхностях, а также вкладыш с фиксирующими винтами находятся между внутренними поверхностями планок в нижней части каждой ремешок выполнен выступ, форма которых повторяет форму канавок на контактные провода и которая предназначена для захвата контактных проводов, а каждый фиксатор выполнен на конце с заостренной конической поверхности для проникновения в верхней части контактного провода. Технический результат от применения изобретения заключается в повышении надежности крепления контактных проводов и увеличении срока службы за счет применения установочных винтов предлагаемой формы и предлагаемого их расположения с одновременным обеспечением надежного сбора электроэнергии. Концевой зажим, характеризующийся наличием скрепленного болтовым соединением, по меньшей мере, одной пары планок с плоскими наружной и внутренней поверхностями и вкладыша с фиксирующим винтом, расположенным между внутренними поверхностями планок, в нижней части каждой планки выполнен выступ, форма которого соответствует форме канавок на контактных проводах, а каждый фиксирующий винт выполнен на конце конической поверхности для проникновения в верхнюю часть контактного провода. Зажим отличается тем, что стопорные винты расположены с шагом, составляющим 2,5-3,5 диаметра стопорного винта; язычки планки выполнены в зоне взаимодействия с контактным проводом с ребрами жесткости, форма зуба которого в поперечном сечении имеет, преимущественно, трапециевидную или волнистую форму; угол раствора конической поверхности стопорного винта составляет 75-110°; содержит смежные две пары планок, контактирующие между собой плоскими наружными поверхностями смежных планок; Также зажим отличается тем, что вкладыш находится в нижней части конической полости вокруг установочных винтов, предназначенных для заполнения материалом контактного провода, выдавливаемого при затяжке стопорного винта. Изобретение проиллюстрировано рисунком 1.23.   4 2  Рисунок 1.23 − Основной вид зажима Зажим состоит из пары планок 1 со сквозными отверстиями для болтов. Планка крепится горизонтально расположенными соединительными болтами 3 и гайками и выполнена с плоскими внутренней и наружной поверхностями. В нижней части полос 1 выполнены выступы с ребрами по всей длине выступа. Выступ каждой планки имеет форму, обеспечивающую вход в паз контактного провода. Между парой планок 1 расположен призматический вкладыш с горизонтальными отверстиями для соединительных болтов 3, контактирующими боковыми поверхностями с плоскими внутренними поверхностями планок 1 во вкладыше резьбовые отверстия для установочных винтов 2 выполнены с вертикальным шагом, составляющим 2,5-3,5 диаметра стопорного винта 2. Стопорный винт 2 выполнен на торце с заостренной конической поверхностью 4, которая при затяжке винта 2 в резьбовое отверстие вставляется в корпус контактного провода, обеспечивая надежную фиксацию, а также любое дополнительное усилие прижатия в зоне контакта с нижними выступами планок 1, что в свою очередь повышает надежность крепления контактного провода [3]. 2 Разработка конструкции зажима контактной сети с повышенной надежностью Для повышения надежности зажимов, можно создать зажим с контролем температур на основе материала с положительным температурным коэффициентом ПТК. В питаюший зажим добавим терморезистор, изготовленный из материала с положительным температурным коэффициентом. Температурный коэффициент сопротивления характеризует изменение сопротивления на 1 градус Цельсия. 2.1 Получение высокоэффективных ПТК-термисторов на основе титаната бария Титанат бария – сегнетоэлектрический материал, который в чистом виде представляет собой изоляционный материал. Для практического использования в нескольких применения, полупроводниковый титанат бария n-типа обрабатывается в виде керамических компактов с двумя металлическими электродами. В электроэнергетике термисторы ПТК, в которых используются полупроводниковые свойства легированного титаната бария, имеют большое количество приложений для защиты от перенапряжения и короткие замыкания. При последовательном подключении с нагрузкой термисторы ПТК ограничивают ток до безопасного уровня. Большие токи вызывают повышение температуры термисторов, чтобы подняться до диапазона ПТК, увеличивая, таким образом, сопротивление и понижение тока. Принцип действия термисторов ПТК основан на том, что удельное сопротивление увеличивается с температурой, но только в ограниченном температурном диапазоне, вблизи фазового перехода. Изменение сопротивления при этой температуре очень велико из-за граничных эффектов зерен [4;5;6]. Температурно-зависимые потенциальные барьеры в изолирующих зернограничных областях отвечают за положительный температурный коэффициент удельного сопротивления. Это явление наблюдалось в поликристаллическом (n-типа) легированном титанате бария. При легировании титаната бария донорными ионами, такими как La3+ или Се3 (для Ба2+) или Nb5+ (для Ti4+), резистивность показывает произнесенное влияние ПТК [7]. Объяснение эффекта ПТК основывается на понимании структуры дефекта. При спекании при высокой температуре легированный лантаном BaTiO3 становится полупроводником n-типа, проводимость которого происходит за счет переноса электронов между ионами титана, Ti4+ и Ti3+. Таким образом, зерна титаната бария в керамике являются проводящими и остаются проводящими после охлаждения до комнатной температуры, но пограничная область зерен изменяется при охлаждении. Кислород поглощается на поверхности керамики и диффундирует к границам зерен, изменяя структуру дефектов вдоль границ зерен. Добавленные ионы кислорода притягивают электроны из близлежащего Ti3+ ионы, создавая таким образом изолирующий барьер между зернами. Для объяснения эффекта ПТК необходимо рассмотреть сегнетоэлектрический фазовый переход в BaTiO3 [7] и его влияние на изолирующие барьеры между ними. BaTiO3 имеет кубическую структуру и является параэлектриком выше 130 градусов – температура Кюри. Вблизи комнатной температуры сопротивление термисторов ПТК невелико, поскольку заряд электрона, захваченный в пограничных областях зерен, частично нейтрализуется спонтанной поляризацией. Везде, где доменная структура предпочтительно расположена, положительный поляризационный заряд отменяет отрицательно заряженные барьеры между проводящими зернами, тем самым создавая пути с низким сопротивлением поперек керамики. Выше температуры TC спонтанная поляризация исчезает, а удельное сопротивление увеличивается, провоцируя эффект ПТК. В целях совершенствования технологий изготовления для получения высокоэффективных ПТК-термисторов были предприняты постоянные усилия. Подчеркивается роль и влияние переходных элементов и других добавок на удельное сопротивление, а также важность контроля параметров порошка. Даны некоторые объяснения эффекта ПТК, но связь между структурой и производственными параметрами до сих пор не установлена. Электрический контакт между полупроводниковым диском и металлическим якорем существенно влияет на эксплуатационные характеристики полученных компонентов [7;8;9;10;11]. Существуют специфические требования в связи с электрофизико-механическими характеристиками электрических контактов ПТК - термисторов: сопротивление этих контактов не должно зависеть от силы и направления электрического тока, то есть омического контакта; контактное сопротивление между якорем и полупроводником должно быть небольшим по сравнению с сопротивлением всего тела полупроводника; контакты должны иметь высокое механическое сопротивление; окисление контактов при низкой и высокой температуре не должно происходить; электрические свойства контактов должны быть стабильны во времени.[8] Проблемы, связанные с электрометаллическим полупроводниковым контактом, весьма сложны и зависят от природы контактных материалов, от обработки (механической, термической, химической) поверхностного слоя и от технологий изготовления. Поэтому, когда электроды закреплены на полупроводниковом теле, электрические контакты могут становиться омическими или неомными. Омические контакты необходимы, потому что они позволяют протекать электрическому току в полупроводниковом теле, но они не участвуют в процессах, которые происходят в объеме полупроводников. Таким образом, эти контакты не имеют разрешить выпрямление, накопление или потерю электрических зарядов при протекании электрического тока. Между металлической арматурой и керамикой титаната бария может быть также размещен барьерный слой, который зависит от: состояния окисления поверхности керамики, слоя хемосорбции, поглощенного кислорода на границе поверхности, образуя гетеро-переход типа p-N. Процессы притяжения электронов кислородом и образования положительных дырок определяют формирование слоя с высоким сопротивлением, последовательно связанного с сопротивлением керамического тела, что снижает производительность устройства. Неомические контакты получают методом серебрения трафаретной печати. В этом случае в пространстве между электродами и полупроводниковым BaTiO3 керамика, когда она обжигается на воздухе, под действием окисления появляется барьерный слой. Это приводит к высокому контактному сопротивлению. Кроме того, появляется выпрямляющий эффект, и контактное сопротивление сильно зависит от напряжения. Электрические контакты, металлические якоря и клеммы могут быть реализованы различными методами: химическим никелированием, трафаретной печатью, напылением расплавленного металла на воздухе, ручным осаждением металложидкостных электродов. Рассматривается получение полупроводниковой керамики на основе титаната бария, легированного ниобием, в которой анализируются управление структурой, температурой Кюри и электропроводностью для оптимизации изготовления ПТК-термисторов. Также существуют различные способы получения оптимальных электрических контакты анализируются, тестируются и развиваются. 2.1.1 Получение полупроводникового материала Полупроводниковая керамика титаната бария была получена путем получения сухого состояния – реакции твердой фазы. Для получения ПТК-термисторов было использовано собственное технологическое и промышленное оборудование. Стехиометрические количества BaCO3, TiO2 и валентных легирующих примесей типа Nb2O5 были измельчены вместе в нанометровом масштабе, а затем полученная смесь высушена в электрической печи. Полученный порошок прокаливали в электрической печи, снова измельчали, связывали поливиниловым спиртом, прессовали в виде дисков в металлических фильерах и спекали в интервале температур (1250 – 1400) °С в электрической печи. Наконец, спеченные диски были металлизированы методом катодного распыления. Кальцинированные порошки и спеченные диски были исследованы с помощью характеристики микроструктуры методом рентгеновской дифрактометрии (XRD) (Рисунок 2.1,2.2).  Рисунок 2.1– Дифракционный спектр прокаленного порошка  Рисунок 2.2 – Качественный фазовый анализ прокаленного порошка- наличие тетрагональной фазы BaTiO Качественный фазовый анализ был проведен с целью определения преобладающей фазы в этих продуктах: тетрагональной или кубической (рис.2.1 и рис.2.2). На рисунке 2.1 показан дифракционный спектр порошка титаната бария. Ось OX представляет собой углы дифракции 2θ, ось OY-интенсивность х-дифрагированного пучка. Различные пики интенсивности, представленные на рисунке 2, характерны для титаната бария и показывают, что порошок содержит поликристаллическую тетрагональную фазу BaTiO3. Для доказательства влияния прокаливания и температуры спекания на микроструктурные свойства были также определены средние размеры кристаллитов (D) и величины квадратичной микродеформации среды (ε). Таблица 2.1 – Средние размеры кристаллитов (D) и квадратная среда величины микродеформации (ε2)

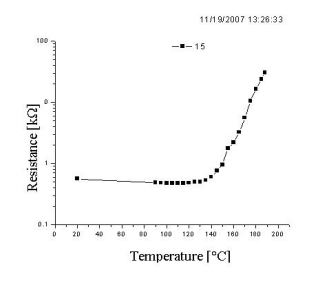

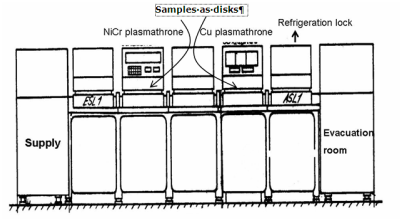

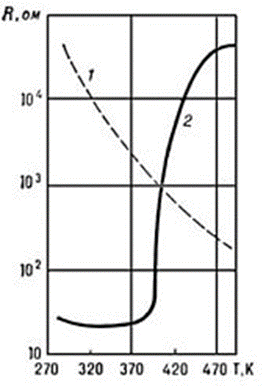

Электрические измерения сопротивления по сравнению с температуры были сделаны на представительных образцах (рисунок 2.3).  Рисунок 2.3 – Зависимость сопротивления R от температуры T для 15 образцов из BaTiO3, легированный ниобием Выводы настоящего исследования подчеркивают, что полученный материал обладает полупроводниковыми свойствами и применяемые технологии, и оборудование могут быть использованы для получения ПТК-термисторов. 2.1.2 Получение электрических контактов Техника катодного распыления Разработаны эксперименты по получению электрических контактов методом катодного распыления. На две грани образцов спеченных керамических дисков были нанесены два наложенных друг на друга металлических слоя по следующей методике: первый слой сплава NiCr 80/20 обеспечивает адгезию к керамическому субстрату; второй слой Cu-E 99,9%, представляющий собой правильную арматуру, обеспечивает условия для пайки клемм. Операция проводилась на оборудование ХЗСК-04, рисунок 2.4. В оборудовании использовались плазматроны NiCr и Cu.  Рисунок 2.4 – Схема оборудования ХЗСК-04, используемого для покрытия металл методом катодного распыления Два якоря диска были одновременно нанесены путем однократного прохождения через оборудование. Использовались маски для покрытия металлом, соответствующие диаметру дисков. Покрытие металлом выполнялось в атмосфере инертного аргона при давлении 1 па. В условиях хорошего вакуума были получены высококачественные металлические покрытия катодным напылением, при этом были получены адгезивные, неокисленные и свариваемые металлические слои. Металлическая оболочка получалась путем маятниковых колебаний масок с дисками перед плазматронами, одновременно с обеих сторон керамической опоры. Толщина слоя, нанесенного за один проход, зависит от металла осадка и мощности плазматронов. При использовании метода катодного распыления дисков из полупроводникового титаната бария были получены значительные результаты (таблица 2.2). Таблица 2.2 – Электрические контакты, полученные катодным распылением

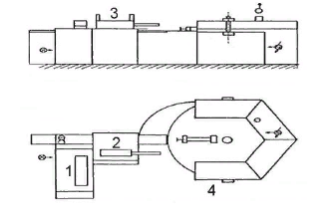

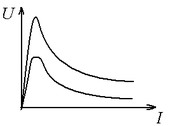

Арматуры, полученные методом катодного напыления, были сформированы из: NiCr – первый слой и Cu – второй слой, общая средняя толщина слоя осадка составила 925 мкм. После покрытия металлом (осаждение слоев NiCr – Cu) торцы дисков были покрыты оловянно-свинцовым сплавом типа LP 62 (63% Sn 35% Pb 2% Ag), путем погружения в ванну автоматической паяльной машины и приварены клеммы из луженой медной проволоки для дисков. Техника трафаретной печати серебром. Эксперименты по получению электрических контактов для полупроводников на основе легированного бария титанат методом серебрения был осуществлен методом трафаретной печати. Операция серебрения была выполнена с помощью серебрящего трафаретного печатного автомата для дисков (рисунок 2.5). По указанной методике на две поверхности полупроводниковых спеченных керамических дисков из титаната бария был нанесен один слой серебряной пасты. Для серебрения трафаретной печати была использована Серебряная паста S – типа (78% Ag). Для печати экрана из нейлона было использовано 200 сеток. Диски были размещены на позиционирующей пластинке, адекватной диаметру дисков для серебрения. Первая арматура была посеребрена с последующей сушкой на печи машины при температуре 200°С-250°С, а затем вторая арматура была посеребрена и высушена в тех же условиях. Посеребренные диски с обеих сторон были высушены, и операция термической обработки серебрения прошла успешно. При термообработке серебрения оболочка из серебряной пасты наклеивается на полупроводниковый BaTiO3 керамическая опора была закреплена, и таким образом были получены два серебряных диска. Для этого использовалась печь термической обработки туннельного типа, которая проводилась при температуре (750 – 850) °С в течение одного часа. Толщина полученного по этой методике слоя серебра составила 100 мкм.  Рисунок 2.5 – Схема автоматической серебрящейся трафаретной печатной машины: 1– Аспирационный насос; 2 – Экран; 3 – серебрение трафаретной печати машина; 4 – Печь для сушки После термической обработки серебряных слоев были сварены клеммы из луженой медной проволоки для дисков, используя тот же оловянно-свинцовый припой типа LP62 (63% Sn 35% Pb 2% Ag). Припой для клемм изготавливали путем погружения дисков в припой LP62 из ванны автоматической паяльной машины. Получена полупроводниковая керамика на основе титаната бария, легированного ниобием. Контроль структуры, температуры Кюри и электрической проводимости гарантировал высокую производительность процесса изготовления термисторов ПТК. Экспериментами доказано, что полученный материал обладает полупроводниковыми свойствами, применяемая технология и оборудование могут быть использованы для получения ПТК-термисторов [11-12]. 2.2 Терморезистор На основе этого материала изготовлены терморезисторы. Терморези́стор (термистор,термосопротивление) – полупроводниковый прибор, электрическое сопротивление которого изменяется в зависимости от его температуры. Терморезисторы изготавливаются из материалов с высоким температурным коэффициентом сопротивления (ТКС), который обычно на порядки выше, чем ТКС металлов и металлических сплавов. Резистивный элемент терморезистора изготавливают методом порошковойметаллургии из оксидов, галогенидов, халькогенидов некоторых металлов, в различном конструктивном исполнении, например в виде стержней, трубок, дисков, шайб, бусинок, тонких пластинок, и размерами от 1-10 микрометров до нескольких сантиметров. По типу зависимости сопротивления от температуры различают терморезисторы с отрицательным (NTC-термисторы, от слов «Negative Temperature Coefficient») и положительным (PTC-термисторы, от слов «Positive Temperature Coefficient» или позисторы) температурным коэффициентом сопротивления (или ТКС). Для позисторов – с ростом температуры растёт их сопротивление; ПТК-термисторы изготовляют из твёрдых растворов на основе BaTiO3, что даёт положительный ТКС. Условно терморезисторы классифицируют как низкотемпературные (предназначенные для работы при температуpax ниже 170 К), среднетемпературные (от -103 С до 237 С) и высокотемпературные (выше 570 К). Выпускаются терморезисторы, предназначенные для работы при температурах от 900 до 1300 К. Терморезисторы способны работать в различных климатических условиях и при значительных механических нагрузках. Однако, с течением времени, при жёстких условиях его эксплуатации, например, термоциклировании, происходит изменение его исходных термоэлектрических характеристик, таких как: номинального (при 25 °C) электрического сопротивления; температурного коэффициента сопротивления. Также существуют комбинированные приборы, такие как терморезисторы с косвенным нагревом. В этих приборах в одном корпусе совмещены терморезистор и гальванически развязанный от него нагревательный элемент, задающий температуру терморезистора, и, соответственно, его электросопротивление. Такие приборы могут использоваться в качестве переменного резистора, управляемого напряжением, приложенным к нагревательному элементу такого комбинированного прибора. Одним из существенных недостатков «бусинковых» термисторов, как температурных датчиков, является то, что они не взаимозаменяемы и требуют индивидуальной градуировки. Не существует стандартов, регламентирующих их номинальную характеристику сопротивление — температура. «Дисковые» термисторы могут быть взаимозаменяемыми, однако при этом лучшая допускаемая погрешность не менее 0,05 °С в диапазоне от 0 до 70 °С.  Рисунок 2.6 – Вольт-амперная характеристика позистора  Рисунок 2.7– Зависимость сопротивления терморезистора от температуры: 1 – ТКС < 0; 2 — ТКС > 0 Режим работы терморезисторов зависит от выбранной рабочей точки на вольт-амперной характеристике (рисунок 2.6) (или ВАХ) такого прибора. В свою очередь ВАХ зависит от приложенной к прибору температуры и конструктивных особенностей терморезистора. Терморезисторы с рабочей точкой, выставленной на линейном участке ВАХ, используются для контроля за изменением температуры и компенсации параметров (электрическое напряжение или электрический ток) электрических цепей, возникших вследствие изменения температуры. Терморезисторы с рабочей точкой выставленной на нисходящем участке ВАХ (с «отрицательным сопротивлением») применяются в качестве пусковых реле, реле времени, в системах измерения и контроля мощности электромагнитного излучения на сверхвысоких частотах (или СВЧ), системах теплового контроля и пожарной сигнализации, в установках регулирования расхода жидких и сыпучих сред. Наиболее распространены среднетемпературные терморезисторы (с температурным ТКС от −2,4 до −8,4 %/К), имеющие широкий диапазон сопротивлений (от 1 до 106 Ом) (рисунок 2.7). Также существуют терморезисторы с небольшим положительным температурным коэффициентом сопротивления (или ТКС) (от 0,5 до 0,7 %/К) выполненные на основе кремния, сопротивление которых изменяется по закону близкому к линейному. Такие терморезисторы находят применение в системах охлаждения и температурной стабилизации режимов работы транзисторов в различных радиоэлектронных системах [12]. Так же терморезисторы с положительным ТКС применяются в качестве саморегулирующихся нагревательных элементов, сопротивление которых растет по мере роста собственной температуры (PTC нагреватель). Такой нагревательный элемент никогда не перегреется и будет выдавать примерно одинаковую тепловую мощность в широком диапазоне напряжений. Внешний вид терморезисторов представлен на рисунке 2.8.  Рисунок 2.8 – Внешний вид терморезисторов Исследованы процессы изготовления на воздухе полупроводникового титаната бария для бессвинцового термисторного материала ПТК (положительный температурный коэффициент удельного сопротивления), пригодного для использования при температуре свыше 1300  С. Легированная керамика и спеченная с кислородсодержащими металлическими порошками керамика имеют удельное сопротивление при комнатной температуре p порядка 102-106 Ом. С. Легированная керамика и спеченная с кислородсодержащими металлическими порошками керамика имеют удельное сопротивление при комнатной температуре p порядка 102-106 Ом.Разработка модели питающего зажима Описание и методика расчетов в Solidworks При моделировании зажима была использована программа Solidworks 2019. Базовые функции этой программы доступны пользователям без применения специальных расширений, но созданные дополнительные модули увеличивают ее функции. Возможности программы: 3D моделирование разных твердых тел, разработка необходимых сварных конструкций, проведение расчетов на прочность и точный просчет гидро - и аэродинамики, создание разнообразных чертежей, выполнение проектирования с принятием во внимание материала, используемого для создания изделия, визуализация и проведение просчета на возможный изгиб, чтение электросхем. Процесс 3D моделирования выполняется с помощью эскизов. На имеющейся основной базовой плоскости создается самая простая форма с помощью разных операций, которыми становятся вращение, выполняемое выдавливание, проведение выреза по сечению или траектории. Также объект можно скруглить, зеркально отразить, создать необходимые тонкостенные элементы, соответствующую резьбу и выполнить остальные операции. Программа позволяет решать следующие задачи: 1) Конструкторская подготовка производства к выполнению важных задач:3D проектирование разнообразных изделий, промышленных деталей и сборок независимо от сложности; создание разнообразной конструкторской документации, которая используется на современном производстве, проектирование разнообразных коммуникаций, выполнение инженерного анализа. 2) Технологическая подготовка производства: проектирование разнообразных средств важнейшего технологического оснащения, материальное и трудовое осуществляемое нормирование, процесс механообработки на производстве, проведение анализа конструкционной части изделия и другие функции. 3) Процесс управления информационными данными: разнообразные технологии осуществления специальной коллективной разработки, ведение необходимого архива подготовленной технической документации по ГОСТ. Рабочие функции располагаются на панели инструментов в верхней части, поэтому осуществляется удобное управление 3D моделью. Также этот инструмент позволяет создать трехмерные виды эскизов, причем работа отдаленно напоминает процесс 3D моделирования в остальных графических редакторах. В этом случае обеспечивается расширенный подход к процессу разработки разнообразных моделей | |||||||||||||||||||||||||||