|

|

Ав. Компенсации давления 8

Оглавление

Введение 2

Общие характеристики и конструкция реактора ВВЭР-1000 3

Первый контур 7

Система компенсации давления 8

Система подпитки первого контура 9

Система управления и контроля 9

Система аварийного охлаждения активной зоны (САОЗ) 10

Система очистки теплоносителя 12

Внутренняя шахта реактора ВВЭР-1000 13

Корпус реактора ВВЭР-1000 16

Блок защитных труб (БЗТ) 19

Верхний блок реактора 21

Компоновка АЭС с реактором ВВЭР-1000 22

Активная зона реактора 24

Тепловыделяющая сборка (ТВС) 26

Назначение, состав и устройство тепловыделяющей сборки (ТВС) 28

Конструктивное исполнение, крепление, фиксация твела 35

Плюсы и минусы 41

Перспективы РУ 42

Список литературы 43

Введение

ВВЭР-1000 — ядерный реактор серии реакторов ВВЭР с номинальной электрической мощностью 1000 МВт, тепловой — 3000 МВт. В настоящее время данный тип реакторов является самым распространённым в своей серии (29 действующих реакторов из 49 ВВЭР), что составляет 6,6% от общего количества эксплуатирующихся в мире энергетических реакторов всех типов.

Реактор водо-водяной, гетерогенный, корпусной, на тепловых нейтронах, с водой в качестве теплоносителя, замедлителя и отражателя нейтронов.

Ядерное топливо — тепловыделяющие сборки (ТВС), состоящие из тепловыделяющих элементов (ТВЭЛ), содержащих таблетки из двуокиси урана, слабообогащённого по 235-му изотопу.

Регулирование мощности реактора осуществляется системой управления и защиты (СУЗ) — изменением положения в активной зоне кластеров из стержней с поглощающими элементами (трубками с карбидом бора), а также изменением концентрации борной кислоты в воде первого контура.

Первым энергоблоком с реактором ВВЭР-1000 стал пятый блок Нововоронежской АЭС (реакторная установка В-187), запущенный в мае 1980 года. Наиболее распространённой модификацией является серийная реакторная установка В-320. Строительство блоков с ВВЭР-1000 ведётся и в настоящее время.

Создатели реакторов ВВЭР:

научный руководитель: Курчатовский институт (г. Москва)

разработчик: ОКБ «Гидропресс» (г. Подольск)

изготовитель: «Ижорские заводы» (г. Санкт-Петербург), до начала 90-х реакторы также изготавливались заводом «Атоммаш» (г. Волгодонск) и компанией Škoda JS (г. Пльзень, Чехия).

Общие характеристики и конструкция реактора ВВЭР-1000

Реактор ВВЭР-1000 является реактором корпусного типа с водой под давлением, которая выполняет функцию теплоносителя и замедлителя.

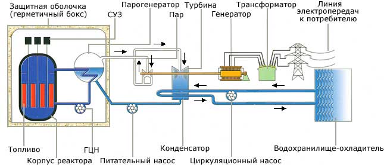

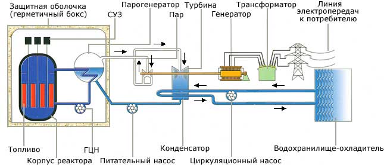

Технологическая схема энергоблоков с реакторами ВВЭР1000

Технологическая схема энергоблоков с реактором ВВЭР-1000 имеет два контура.

Первый контур - радиоактивный. Он включает в себя реактор типа ВВЭР и циркуляционные петли охлаждения. Каждая петля содержит главный циркуляционный насос (ГЦН), парогенератор и две главные запорные задвижки (ГЗЗ). К одной из циркуляционных петель первого контура подсоединен компенсатор давления, с помощью которого в контуре поддерживается заданное давление воды, являющейся в реакторе одновременно и теплоносителем и замедлителем нейтронов. На энергоблоках с реактором ВВЭР-1000 - имеется 4 циркуляционные петли.

Второй контур - нерадиоактивный. Он включает в себя парогенераторы, паропроводы, паровые турбины, сепараторы-пароперегреватели, питательные насосы и трубопроводы, деаэраторы и регенеративные подогреватели. Парогенератор является общим оборудованием для первого и второго контуров. В нем тепловая энергия, выработанная в реакторе, от первого контура через теплообменные трубки передается второму контуру. Насыщенный пар, вырабатываемый в парогенераторе, по паропроводу поступает на турбину, которая приводит во вращение генератор, вырабатывающий электрический ток.

В системе охлаждения конденсаторов турбин на АЭС используются башенные градирни и водохранилище-охладитель.

Реактор ВВЭР является реактором корпусного типа с водой под давлением, которая выполняет функцию теплоносителя и замедлителя.

Корпус реактора представляет собой вертикальный цилиндрический сосуд высокого давления с крышкой, имеющей разъем с уплотнением и патрубки для входа и выхода теплоносителя. Внутри корпуса закрепляется шахта, являющаяся опорой для активной зоны и части внутрикорпусных устройств и служащая для организации внутренних потоков теплоносителя.

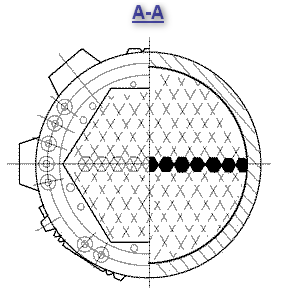

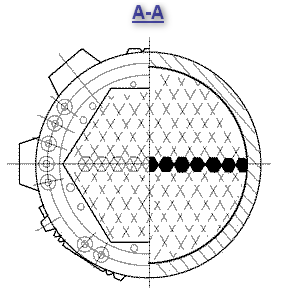

Активная зона реакторов собрана из шестигранных тепловыделяющих сборок (ТВС), содержащих тепловыделяющие элементы (ТВЭЛ) стержневого типа с сердечником из диоксида урана в виде таблеток, находящихся в оболочке из циркониевого сплава. В тепловыделяющих сборках ТВЭЛ размещены по треугольной решетке и заключены в чехол из циркониевого сплава. В свою очередь, ТВС также собраны в треугольную решетку с шагом 241 мм (ВВЭР-1000). Нижние цилиндрические части ТВС входят в отверстия опорной плиты, верхние - в дистанционирующую прижимную. Сверху на активную зону устанавливается блок зашитых труб, дистанционирующий кассеты в плане и предотвращающий всплытие и вибрацию. На фланец корпуса устанавливается верхний блок с приводами СУЗ, обеспечивающий уплотнение главного разъема. Регулирование реактора осуществляется перемещаемыми регулирующими органами, и, как правило, жидким поглотителем.

Теплоноситель поступает в реактор через входные патрубки корпуса, проходит вниз по кольцевому зазору между шахтой и корпусом, затем через отверстия в опорной конструкции шахты поднимается вверх по тепловыделяющим сборкам. Нагретый теплоноситель выходит из головок ТВС в межтрубное пространство блока защитных труб и через перфорированную обечайку блока и шахты отводится выходными патрубками из реактора.

В качестве ядерного топлива используется спеченный диоксид урана с начальным обогащением ураном-235 в стационарном режиме в диапазоне от 2.4 до 4.4 % (масс).

Реактор ВВЭР обладает важным свойством саморегулирования: при повышении температуры теплоносителя или мощности реактора происходит самопроизвольное снижение интенсивности цепной реакции в активной зоне, и в конечной итоге снижение мощности реактора.

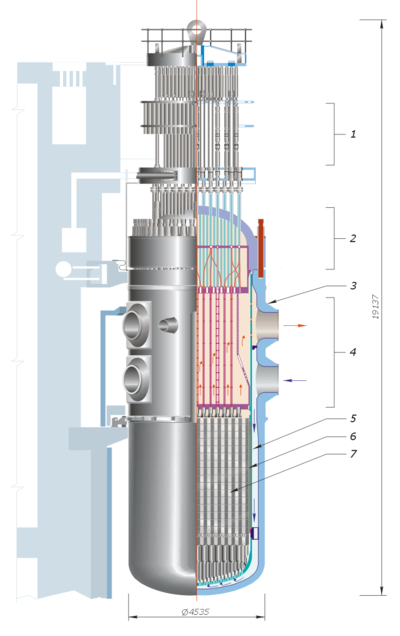

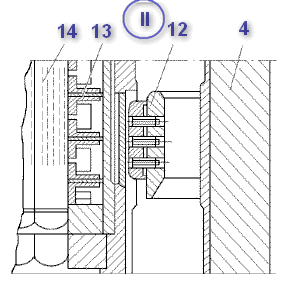

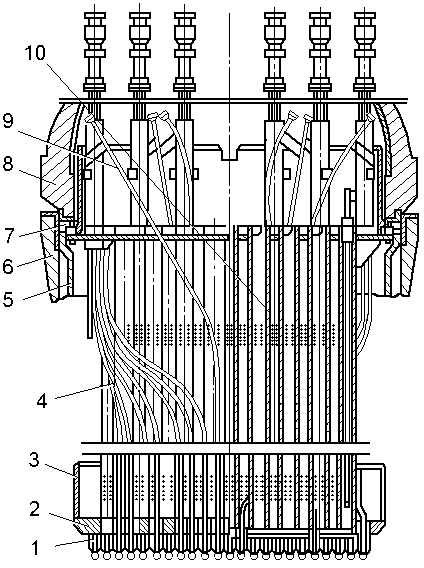

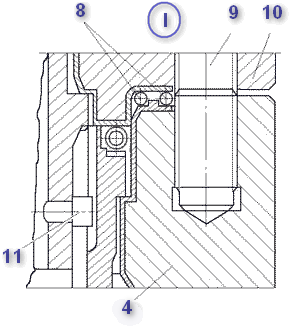

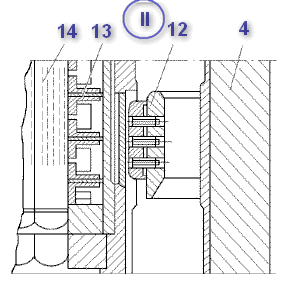

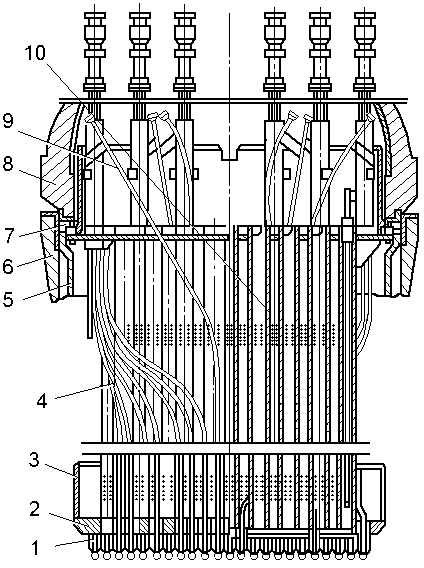

Конструкция реактора ВВЭР-1000

1 – приводы системы управления и защиты; 2,10 – крышка реактора; 3 - блок защитных труб (БЗТ), входные выходные патрубки; 4 – корпус реактора; 5 – шахта реактора; 6, 13 – выгородка; 7, 14 – топливные сборки (ТВС); 8 – уплотнение; 9 – шпилька;11, 12 – фиксирующие шпонки;

Первый контур

Первый контур установки предназначен для отвода тепла, выделяющегося в реакторе, и передачи его во второй контур в парогенератор.

Состав первого контура реактора ВВЕР-1000

1 - реактор; 2 - парогенератор; 3 - главный циркуляционный насос (ГЦН); 4 - система аварийного охлаждения активной зоны (САОЗ); 5 - система компенсации давления; 6 - система подпитки первого контура.

Технический контроль параметров состояния оборудования и трубопроводов, управления и защиты оборудования от повреждений при нарушении в работе первого контура, а также других контуров и систем установки осуществляется системой контроля, управления и защиты.

Энергия деления ядерного топлива в активной зоне реактора тепловой мощностью 3000 МВт отводится теплоносителем с температурой 322°C. Расход воды через реактор 15800 кг/с, а рабочее давление в первом контуре 16 МПа. В парогенераторе теплоноситель отдает тепло рабочему телу и при помощи ГЦН возвращается в реактор.

Система компенсации давления

Система компенсации давления теплоносителя - автономная система ядерного реактора, подключаемая к контуру теплоносителя с целью выравнивания колебаний давления в контуре во время работы реактора, возникающих за счет теплового расширения.

Система компенсации давления в установках с реакторами ВВЭР включает:

паровой компенсатор давления;

барбатер;

импульсно-предохранительные устройства;

трубопроводы и арматуру.

Давление в компенсаторе создается паровой "подушкой" за счет кипения теплоносителя, нагреваемого электронагревателями, размещенными под свободным уровнем. В переходных режимах при колебаниях средней температуры теплоносителя, связанных с изменением нагрузки или нарушениями в работе оборудования реакторной установки, в первом контуре меняется давление. При этом часть теплоносителя перетекает в контур или из контура в компенсатор давления по соединительным трубопроводам.

Ограничение отклонения давления от номинального значения достигается сжатием или расширением паровой "подушки" в верхней части компенсатора. При значительном росте давления открывают регулирующий клапан и подают воду по трубопроводу из "холодной" части контура в сопла, расположенные в верхней части компенсатора. В зависимости от параметров переходного процесса (величины и скорости изменения давления) регулирующий клапан увеличивает подачу "холодной" воды, прекращая или замедляя рост давления в первом контуре. При дальнейшем росте давления (из-за отказа системы или ее недостаточной эффективности) защита реактора от превышения давления обеспечивается срабатыванием импульсно-предохранительных устройств, из которых пар отводится в бак-барботер и конденсируется.

Система подпитки первого контура

Система подпитки первого контура обеспечивает подачу питательной воды в главный циркуляционный контур для поддержания заданного уровня теплоносителя в компенсаторе давления. Она возвращает воду, отбираемую из контура на очистку, осуществляет заполнение первого контура водой, обеспечивает поддержание давления в первом контуре в аварийных ситуациях, связанных с падением давления (разрыв трубопровода, обесточивание станции и т.д.), компенсирует расход организованных протечек из контура, а также малых аварийных протечек.

Система управления и контроля

Регулирование мощности реакторов ВВЭР-1000 и аварийная защита (прекращение цепной реакции) осуществляются поглотителями из карбида бора. На энергоблоке с реактором ВВЭР-1000 регулирование производится кластерными пучками, т.е. стержни с поглотителем в количестве 12 штук вводятся непосредственно в тепловыделяющие сборки.

Управление энергоблоками АЭС предусматривает централизованный контроль и дистанционное управление основными технологическими процессами, автоматическое регулирование, осуществляемое по принципу автономных регуляторов, местный контроль и управление вспомогательными системами. Контроль за параметрами первого и второго контуров реакторных установок осуществляется с блочных щитов управления, на которых сосредоточены приборы, измеряющие температуру воды на выходе из тепловыделяющих сборок, температуру воды первого контура, температуру питательной воды второго контура, давление воды первого контура, давление насыщенного пара во втором контуре, расход воды в первом контуре, расход воды и пара во втором контуре, плотность нейтронного потока при подъеме мощности и в процессе работы реактора, электрические параметры генераторов и т.д. Для обобщения информации о работе технологического оборудования НВАЭС на энергоблоке с реактором ВВЭР-440 используются системы отображения технологической информации (СОТИ). Контроль и управление энергоблоком с реактором ВВЭР-1000 осуществляются с помощью вычислительной системы "Комплекс-Уран В" и автоматизированной системы АСУТ-500.

Система аварийного охлаждения активной зоны (САОЗ)

Система аварийного охлаждения активной зоны предназначается для обеспечения безопасного снятия остаточных тепловыделений с реактора при авариях, связанных с разрывом трубопроводов первого и второго контуров установки.

Основными критериями обеспечения аварийного расхолаживания являются:

исключение плавления оболочек твэл при разрывах трубопроводов первого контура, включая мгновенный поперечный разрыв главного циркуляционного трубопровода;

создание и поддержание подкритичности активной зоны реактора;

обеспечение послеаварийного расхолаживания реактора.

Типовая система аварийного охлаждения активной зоны состоит из двух узлов: пассивного и активного. Пассивный узел предназначается для первоначального быстрого залива активной зоны водой с добавкой борной кислоты при разрыве трубопровода первого контура, который приводит к быстрому падению давления и обезвоживанию активной зоны. В него входят емкости САОЗ, соединенные трубопроводами с корпусом реактора. Одна половина из них сообщается с выходом активной зоны, другая-с входом в активную зону. На каждом трубопроводе от емкости к реактору устанавливаются две нормально открытые быстрозапорные задвижки, исключающие попадание азота из емкости в реактор при срабатывании системы, и два обратных клапана, отсекающих емкости САОЗ от реактора в процессе нормальной эксплуатации.

Активный узел САОЗ состоит из двух независимых контуров: аварийного расхолаживания и аварийного впрыска бора.

Контур аварийного расхолаживания реактора предназначен для расхолаживания реактора после отработки пассивного узла САОЗ. Кроме того, этот контур используется для планового расхолаживания реактора по схеме:

Реактор – теплообменник – расхолаживания - насос - реактор.

Контур аварийного расхолаживания включает насосы и теплообменники аварийного расхолаживания, трубопроводы и арматуру.

Разъем на входе насосов соответствующей перекладкой арматуры может подключаться к трем точкам: к баку аварийного запаса раствора бора, к приямку реакторного помещения и к "горячему" трубопроводу неотключаемой от реактора части контура. В аварийном режиме контур осуществляет подачу воды в реактор над и под активную зону из бака аварийного запаса раствора бора, а после опустошения бака переходит на работу по схеме:

Реактор - приямок реакторного помещения - теплообменник расхолаживания – насос - реактор.

Контур аварийного впрыска бора предназначен для создания и поддержания подкритичности активной зоны, а также подпитки при аварийном расхолаживании. А в его состав входят насосы аварийного впрыска бора, бак запаса концентрированного раствора бора, трубопроводы и арматура.

Система очистки теплоносителя

Система очистки теплоносителя - "совокупность устройств ядерного реактора, предназначенная для поддержания водного режима, дегазации и очистки теплоносителя в целях ограничения наращивания активности долгоживущих изотопов, примесей, исключения возможности образования пробок от окислов и других химических соединений, возникающих и переносимых в теплоносителе, и предотвращения ухудшения теплосъема и теплопередачи". Несмотря на применение в первом контуре коррозионно-стойких аустенитных сталей и циркониевых сплавов, в теплоноситель переходят Продукты коррозии, которую удается регулировать соответствующим подбором водно-химического режима. Применение борного регулирования интенсифицирует процесс коррозии. Источником примесей в первом контуре является также вода первичного заполнения и подпиточная вода, содержащие определенное количество солей, а также случайные загрязнения, попадающие в контур в процессе монтажа и ремонта.

Система очистки, как правило, включает: циркуляционный бессальниковый центробежный насос производительностью 10-14 кг/с и напором 1,2-1,5 МПа, теплообменник-холодильник ионообменных фильтров, катионитовый и анионитовый фильтры, трубопроводы и арматуру. Вода отбирается на очистку с напора и циркуляционным насосом системы подается в теплообменник, обеспечивающий нормальную работу фильтров. Охлажденная вода поступает последовательно на катионитовый, а затем на анионитовый фильтры и возвращается в реактор.

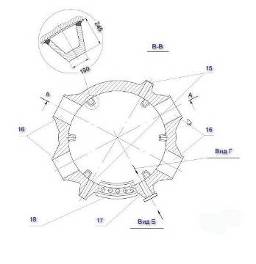

Внутренняя шахта реактора ВВЭР-1000

По конструкции шахта представляет собой вертикальный цилиндр с перфорированным эллиптическим днищем, в котором закреплены опорные конструкции для ТВС. Своим верхним фланцем шахта устанавливается обычно на внутреннюю проточку, выполненною в верхней части корпуса реактора. При двухъярусном расположении входных и выходных патрубков на корпусе реактора, принятом в конструкции ВВЭР в нашей стране, на внутренней поверхности корпуса реактора предусматривается разделитель потока.

При закреплении шахты необходимо обеспечить равномерный кольцевой зазор между шахтой и кольцом разделителя потока. Этот зазор рассчитывается из условия обеспечения плотной посадки шахты, по периметру разделителя потока при разогретом реакторе, что гарантирует минимальные холостые протечки теплоносителя.

Конструкцией шахты и реактора предусматриваются меры по исключению вибраций и перемещений шахты в потоке теплоносителя, а также в случае возникновения аварийных ситуаций. От вертикальных перемещений и вибраций шахта обычно удерживается через упругие элементы крышкой реактора, от вибрации в радиальном направлении закрепление шахты обычно производится в нескольких местах по высоте реактора. В верхней и нижней частях шахта фиксируется шпонками, установленными на корпусе реактора, в средней части - плотной посадкой по окружности разделителя потока или специальными технологическими выступами.

Для стабилизации потока теплоносителя и уменьшения факторов вибрационного возмущения верхняя цилиндрическая часть шахты перед выходными патрубками перфорирована большим количеством отверстий определенного диаметра. Напротив входных патрубков САОЗ шахты выполняются окна, через которые холодая вода, подаваемая в реактор при срабатывании САОЗ, проходит в верхнюю напорную камеру реактора.

Нижняя часть внутрикорпусной шахты обычно повторяет форму днища реактора, т. е. выполняется эллиптической, тем самым увеличивается эффективность использования внутриреакторного объема и упрощается конструкция реактора в целом. Организованный профиль зазора между днищем шахты и внутренней поверхностью корпуса реактора, а также степень перфорации днища шахты должны свести к минимуму пульсации и неравномерности скоростей потока теплоносителя перед входом в активную зону. На перфорированном эллиптическом днище шахты закрепляются опорные конструкции для установки и дистанционирования тепловыделяющих сборок активной зоны. Опорные элементы конструируются в зависимости от формы хвостовика тепловыделяющей сборки. Например, в отечественном серийном реакторе большой мощности ВВЭР-1000 они выполняются в виде перфорированных труб, верхняя часть которых сделана в форме шестигранных призм и центральных круглых отверстий, где устанавливаются хвостовики ТВС. На торце каждого опорного элемента выполнены фрезеровкой пазы для ориентации тепловыделяющих сборок с помощью фиксирующего штыря на них в плане. Перфорация опорных труб осуществляется в виде узких щелей шириной около3 мм для стабилизации потока теплоносителя, а также фильтрации его от твердых частиц и защиты твэл от механических повреждений. Хвостовики опорных элементов закрепляются неподвижно в эллиптическом днище шахты.

В конструкции внутрикорпусных шахт предусматривается опорный пояс, служащий опорой для выгородки. Опорный пояс с элементами крепления и ориентации выгородки располагается обычно в нижней части шахты. На верхнем фланце шахты выполняются отверстия с резьбой, равномерно по окружности, для подрыва "транспортировки ее, а также для закрепления упругих элементов. С помощью защитного контейнера шахта может быть выгружена из реактора для проведения профилактического осмотра и при необходимости для ремонта в специальной шахте ревизии.

Выгородка активной зоны предназначена для уменьшения неравномерности энерговыделения периферийных твэл активной зоны путем поглощения избыточного энерговыделения; она также уменьшает холостые протечки теплоносителя мимо активной зоны и является элементом нейтронной защиты корпуса реактора.

По конструкции выгородка представляет собой обечайку, состоящую из нескольких граненых колец, количество которых определяется технологическими возможностями изготовления. Обычно граненые кольца скрепляются между собой трубами, которые используются при эксплуатации реактора под загрузку комплектов образцов-свидетелей корпусной стали, установке ионизационных камер и датчиков системы контроля перегрузки активной зоны реактора. Внутренняя конфигурация выгородки должна обеспечивать дистанционирование периферийных ТВС активной зоны. В граненых поясах выгородки предусматриваются сквозные отверстия по высоте, предназначенные для охлаждения конструкционного материала; как уже отмечалось, выгородка устанавливается и фиксируется на опорном поясе шахты реактора. Выгрузка выгородки из реактора для профилактического осмотра и ремонта производится совместно с внутрикорпусной шахтой реактора.

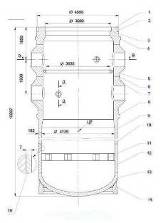

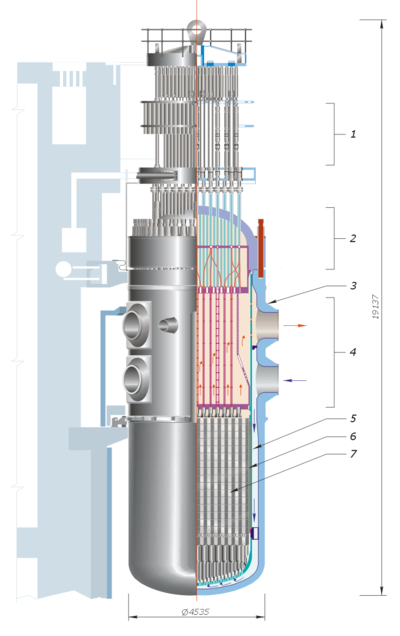

Корпус реактора ВВЭР-1000

Корпус-часть ядерного реактора, предназначенная для размещения в ней активной зоны, отражателей нейтронов и внутрикорпусных устройств и для организации отвода тепла. Корпус имеет патрубки для отвода теплоносителя, а также устройства герметизации внутрикорпусного пространства.

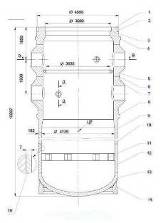

Корпус реактора ВВЭР-1000

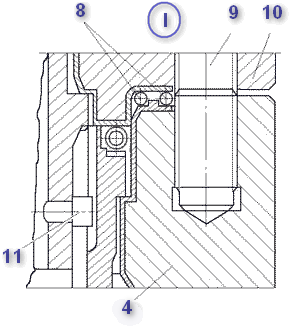

1 – фланец корпуса; 2 - наплавка;3 – бурт для установки шахты внутрикорпусной; 4 - бурт для установки кольца упорного; 5 – верхняя обечайка зоны патрубков; 6 – кольцо разделительное; 7 – нижняя обечайка зоны патрубков; 8 – опорный бурт; 9 – опорная обечайка; 10 – обечайка цилиндрической части; 11 – кронштейн-виброгаситель; 12 - обечайка цилиндрической части; 13 – эллиптическое днище; 14 – транспортная обечайка; 15 – патрубки Ду-300; 16 – патрубки Ду-850; 17 – патрубок КИП Ду-250; 18 – резьбовые гнезда; 19 – антикоррозионная наплавка; ЦТ – цунтр тяжести.

Корпус реактора типа ВВЭР представляет собой сложную конструкцию цилиндрической формы, изготовляемую из цельнокованых обечаек без продольных сварных швов, что повышает надежность эксплуатации. Нижняя часть корпуса, где расположена активная зона, как правило, выполняется в виде целой цилиндрической оболочки с эллиптическим днищем без каких-либо врезок и отверстий. Входные и выходные патрубки для подсоединения главных циркуляционных трубопроводов теплоносителя, а также другие коммуникации располагаются выше верхней части активной зоны не менее чем на 1000 мм.

При конструировании и изготовлении корпусов ВВЭР ставится задача обеспечения многолетней - (до 30 лет) надежной эксплуатации реактора при различных режимах. Корпус реактора работает в очень жестких условиях: высокие давление и температура теплоносителя, мощные потоки радиоактивного излучения, значительные скорости теплоносителя, который даже при высокой степени чистоты является коррозионно-агрессивной средой. В процессе эксплуатации металл корпуса подвергается периодическим нагрузкам, связанным с колебанием давления и температуры при установившихся и переходных режимах и с понижением давления до атмосферного и температуры до 600С при плановых и аварийных остановках. Потоки ядерного излучения, циклические нагрузки и длительное воздействие высокой температуры вызывают постепенное изменение свойств материала. Профилактический осмотры ремонт элементов корпуса ограничены, вследствие их большей наведенной радиоактивности. Для работы в таких условиях предпочтительными материалами являются перлитные низколегированные стали типа 15Х2МФА и 22К. Помимо высоких механических и пластических свойств вышеперечисленные стали технологичны при сварке и изготовлении поковок массой до 200000 кг и толщиной до 600 мм. Внутренняя поверхность корпуса обычно покрывается антикоррозионной наплавкой, что значительно уменьшает выход продуктов коррозии в воду реактора. Изготовление корпусов ВВЭР, работающих при высоких давлениях (до 16 МПа) и температуре (до 3400С) теплоносителя, целиком из нержавеющих сталей невозможно вследствие нетехнологичности и низкой прочности их. В РФ принято заводское изготовление корпусов водо-водяных энергетических реакторов и их перевозка по железным дорогам. В связи с этим максимальные габариты корпуса серийного реактора большой мощности ВВЭР-1000: высота 10880, наружный диаметр по фланцу 4570 мм, укладываются с необходимыми зазорами для перевозки по железным дорогам РФ. Корпус ВВЭР-1000 имеет два ряда патрубков диаметром 850 мм по четыре патрубка в ряду, для подключения четырех циркуляционных петель главного циркуляционного контура. Применение корпуса с двухрядным расположением патрубков позволяет уменьшить габариты корпуса по патрубкам в плане по сравнению с однорядным расположением, а также упрощает схему циркуляции теплоносителя в реакторе за счет разделения потока теплоносителя сплошной кольцевой перегородкой, что частично исключает появление "горячих" пятен в зоне концентраций напряжений у патрубков корпуса. Однорядное расположение патрубков на корпусах ВВЭР в свою очередь значительно упрощает технологию и время изготовления корпуса. С увеличением единичной мощности ВВЭР и расширением строящихся АЭС реакторы с однорядным расположением патрубков будут предпочтительнее, так как определяющим фактором будет время изготовления, а не габариты. Уплотнение главного разъема и крепление крышки к корпусу осуществляются с помощью шпилек, при этом обеспечивается прочное прилегание торца фланца корпуса к торцу фланца крышки. Уплотнение главного разъема ВВЭР-1000 осуществляется двумя прокладками, установленными в канавки на торцевой поверхности фланца крышки. Прокладки изготовлены из труб диаметром 35х5, наружная поверхность которых покрыта никелем.

Блок защитных труб (БЗТ)

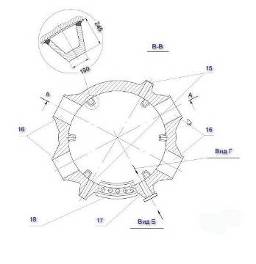

Блок защитных труб реактора ВВЭР-1000

1-ловители кассет; 2-плита; 3-дистанционирующая обечайка; 4-трубка датчиков температурного контроля; 5-обечайка шахты; 6-корпус реактора; 7-пружины; 8-крышка реактора; 9-трубка датчиков энерговыделения; 10-защитная труба.

Блок защитных труб (БЗТ) предназначен для фиксации головок ТВС ядерного реактора, удержания от всплытия внутрикорпусных устройств и ТВС активной зоны, защиты рабочих органов, СУЗ от воздействия потока теплоносителя.

Конструкция БЗТ состоит из:

нижней перфорированной плиты, имеющей устройства для фиксации головок ТВС-ловителя, в которой закрепляются нижние концы защитных труб и каналов внутриреакторного контроля;

из верхней плиты, в которой крепятся верхние концы защитных труб и узлы вывода;

каналов внутриреакторного контроля;

защитных труб - основной детали БЗТ, они защищают рабочие органы СУЗ и основную часть каналов внутриреакторного контроля от прямого воздействия теплоносителя;

перфорированной обечайки, предназначенной для улучшения условий выравнивания потока теплоносителя перед выходными патрубками реактора, а также для соединения верхней и нижней плит.

Количество и диаметр защитных труб в основном определяются конструкцией привода СУЗ и ТВС, а также эффективностью рабочих органов СУЗ. В настоящее время на реакторах типа ВВЭР наблюдается тенденция уменьшения количества приводов СУЗ и увеличения количества пэл в регулирующем стержне, что снижает удельную затрату металла на единицу вырабатываемой энергии и упрощает подготовку реактора к перегрузке топлива.

В защитных трубах СУЗ устанавливаются направляющие каркасы, в которых перемещаются на значение рабочего хода органы регулирования. В конструкции направляющего каркаса предусматривается канал для установки чехла под термопару системы контроля температуры на выходе из активной зоны реактора. В защитных трубах меньшего диаметра, количество которых определяется разводкой внутриреакторного контроля, размещаются направляющие каналы сборок нейтронного измерения и чехлы под термопары. В конструкции БЗТ предусматривается также установка каналов нейтронного измерения и чехлов термопар в защитные направляющие каналы, приваренные на наружной поверхности перфорированной обечайки блока защитных труб. При количестве приводов СУЗ, соизмеримом с количеством ТВС в реакторе, внутри защитных труб устанавливаются каналы под сборки нейтронного измерения и термопары, которые одновременно служат направляющими элементами для регулирующего стержня СУЗ. Для удобства монтажа чехлы внутриреакторного контроля над верхней плитой блока защитных труб группируются в несколько пучков, которые объединяют четыре-пять чехлов. Эти пучки обычно закрепляются и дистанционируются на верхней решетке БЗТ при помощи опорных конструкций. Перфорация нижней плиты рассчитывается так, чтобы была возможность обеспечить скорость теплоносителя, равную скорости на выходе из тепловыделяющих сборок. В верхней решетке БЗТ предусматриваются отверстия для организации охлаждения крышки реактора и узлов уплотнения главного разъема. К верхней плите БЗТ приваривается обечайка с опорным фланцем, с помощью которого ориентируют в плане и фиксируют БЗТ в верхней части шахты от вибрации и смещения. Нижней частью БЗТ устанавливается на подпружинные штыри головок тепловыделяющих сборок, сверху он поджимается фланцем крышки верхнего блока при затяжке уплотнения главного разъема реактора.

Верхний блок реактора

Верхний блок реактора - устройство, предназначенное для уплотнения корпуса, размещения приводов системы управления и защиты (СУЗ) и организации перемещения аппаратуры внутриреакторного контроля. В состав верхнего блока входят крышка реактора с патрубками, металлоконструкции и приводы СУЗ. Толщина крышки зависит от внутреннего давления в реакторе. На крышках монтируются чехлы для размещения приводов системы управления и защиты реактора, патрубки для вывода датчиков температурного контроля и энерговыделения. Во фланцах крышек выполняются отверстия под шпильки главного разъема. Уплотнение главного разъема должно обеспечивать надежное герметичное соединение крышки с корпусом реактора и технологичность монтажа и демонтажа верхнего блока при перегрузках реактора. Элементы электрооборудования верхнего блока (приводы СУЗ, штепсельные разъемы датчиков внутриреакторного контроля), как правило, охлаждаются воздухом с помощью системы принудительной вентиляции. Систему вентиляции верхнего блока организуют вытяжного типа. вокруг каждого привода.

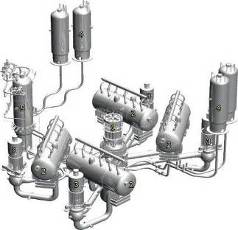

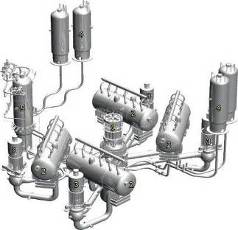

Компоновка АЭС с реактором ВВЭР-1000

Реакторное отделение представляет собой цилиндрическую бетонную оболочку со сферическим куполом. Все циркуляционные петли одинаковы по длинам, одинаковы по гидравлическому сопротивлению. Циркуляционные петли расположены попарно по обе стороны реактора, в боксах. Между боксами с одной стороны расположены бассейн выдержки и перегрузки, шахта ревизии оборудования реактора, транспортный проем, с противоположной стороны - оборудование системы компенсации давления. Емкости системы аварийного охлаждения зоны (САОЗ) замкнуты попарно на "горячую" и "холодную" нитки трубопровода первого контура.

Реактор установлен на опоре, его корпус расположен в бетонной шахте; которая является и биологической защитной, и несущей конструкцией. Для сухой защиты используется серпентинитовый бетон. Между корпусом реактора и шахтой имеется кольцевой зазор, предназначенный для периодического контроля металла корпуса в связи с требованиями правил. Верхняя часть шахты снабжена гидрозатвором и соединяется с бассейном выдержки. При перегрузке верхний объем шахты вместе с бассейном заливается водой. Нижний объем соединяется проемом, снабженным герметичной дверью, с помещением для машины осмотра корпуса.

Электрическая часть ГЦН находится вне боксов, недоступных во время работы установки, это дает возможность контролировать работу насосов.

Помещение системы компенсации давления имеет защитное ограждение от боксов ПГ. Основное оборудование реакторной установки транспортируется мостовым краном. Заглубление аппаратного отделения составляет 3,5 м.

Основные пути дальнейшего повышения технического уровня АЭС:

повышение параметров и слабый перегрев пара, переход на вертикальные парогенераторы;

повышение тепловой мощности реакторной установки;

улучшение маневренных характеристик АЭС;

дальнейшее сокращение объемных показателей реакторного отделения, спецкорпуса; совершенствование конструкций, снижение материалоемкости, снижение трудозатрат;

применение двойной герметично-защитной оболочки полного давления с промежуточным объемом для организации контроля и отсоса радиоактивных продуктов;

разработка вопросов централизованного хранения радиоактивных отходов и хранения отработанного топлива.

Активная зона реактора

Активная зона-часть ядерного реактора, содержащая ядерное топливо, обеспечивающая заданную мощность и условия для инициирования и поддержания управляемой цепной реакции деления ядер.

Наименование Ед.изм

|

Кол-во

|

Эквивалентный диаметр, мм

|

3120

|

Высота, мм

|

3550

|

Объём, м3

|

27

|

Отношение площади замедлителя к площади топлива в поперечном сечении активной зоны

|

2

|

Шаг между топливными сборками, мм

|

241

|

Рабочее давление, МПа

|

16

|

Температура теплоносителя, °С

|

на входе в реактор

|

289

|

на выходе из реактора

|

320

|

Расход теплоносителя через реактор, кг/с

|

19000

|

Гидравлическое сопротивление активной зоны, МПа

|

0.18

|

Гидравлическое сопротивление реактора, МПа

|

0.4

|

Температура теплоносителя на вых. из максимально нагруженной сборки, °С

|

310

|

Загрузка ректора топливом, кг

|

75000

|

Обогащение топлива, %

|

4.4 – 3.3

|

Скорость теплоносителя, м/с:

|

в патрубке реактора (вход/выход)

|

9.8/11

|

в активной зоне (средняя)

|

5.5

|

Среднее время работы между перегрузками топлива, с

|

25.2x106

|

Средняя удельная энергонапряженность объема активной зоны, кВт/л

|

|

Число механизмов регулирования

|

|

Активная зона реактора набирается из ТВС определенной формы в соответствии с картограммой загрузки реактора. ТВС устанавливаются в опорные ячейки днища шахты своими хвостовиками.

Установленные в реактор ТВС сверху прижимаются блоком защитных труб. Конструкция подпружиненных элементов головки ТВС обеспечивает зажатие ТВС в реакторе, выход из строя какой-либо пружины не повлияет существенно на усилие зажатия.

В регулирующих ТВС активной зоны и защитных трубах БЗТ перемещаются поглощающие стержни, обычно выполняемые в виде пучка поглотительных элементов.

Кроме СУЗ реактора, основанной на механическом принципе, воздействие на реактивность осуществляется также химическим способом; обычно системой борного регулирования осуществляется компенсация медленных изменений реактивности. Предусматривается непрерывный автоматический контроль концентрации борной кислоты в теплоносителе реактора и других системах первого контура.

В аварийных режимах разрыва главных трубопроводов подача борной кислоты в реактор осуществляется с помощью системы аварийного охлаждения зоны, которая обеспечивает аварийный:

залив активной зоны из емкостей, содержащих водный раствор борной кислоты под давлением,

аварийный впрыск кислоты высоконапорными насосами и подачу борного раствора низконапорными насосами.

Срабатывание сигнализации, аварийной защиты и блокировок происходит при отклонении контролируемых параметров от допустимого значения. Как правило, в реакторе предусматривается контроль следующих параметров:

температуры теплоносителя на выходе из ТВС;

давления теплоносителя наг выходе из активной зоны;

перепада давления на активной зоне;

концентрации борной кислоты в теплоносителе;

уровня теплоносителя в реакторе;

температуры корпуса реактора;

плотности главного разъема реактора;

приводов СУЗ, датчиков термоконтроля и энерговыделения на крышке реактора;

плотности нейтронного потока.

Модернизация активных зон ВВЭР в основном происходит по пути усовершенствования ТВС и улучшения гидродинамических характеристик внутрикорпусных устройств, а также улучшения использования топлива.

Тепловыделяющая сборка (ТВС)

Современные разработки топлива активных зон реакторов ВВЭР-1000 основываются на длительном и богатом опыте эксплуатации близких прототипов активных зон реакторов ВВЭР-440. Наиболее близким прототипом серийного топлива ВВЭР - 1000 явилась кассета V блока НВАЭС, повторяющая в какой-то мере конструкцию кассет ВВЭР - 440. Отличием было введение в активной зоне принципа более "мягкого" регулирования энерговыделения по высоте и сечению активной зоны. Были введены в конструкцию пучка ТВЭЛ направляющие каналы для размещения органов регулирования. Несущим элементом оставалась шестигранная труба. При разработке ТВС для ВВЭР-1000 (чехловой вариант) были приняты те же материалы, что и в конструкции ТВС для ВВЭР-440. В дальнейшем по аналогии с мировыми стандартами кассеты ВВЭР-1000 были выполнены безчехловыми с целью лучшего межканального перемешивания теплоносителя в нормальных и аварийных режимах. В проекте активной зоны ВВЭР-1000 были разработаны топливные циклы с двух и трехгодичной кампанией топлива.

Эксплуатация этого топлива началась в 1980 году, переход на трехгодичную кампанию топлива в 1989 - 1992 годах. К настоящему времени уже накоплен положительный опыт эксплуатации кассет ВВЭР-1000 трехгодичной кампании в течение четырех кампаний до глубины выгорания в кассете в пределах 49 МВтсут./кгU. Начиная со второй половины 1992 года, отмечались случаи нарушения в работе ПС СУЗ, которые заключались в превышении проектного времени падения (более 4 секунд) или зависания ПС СУЗ.

По результатам работы межведомственной комиссии по выявлению причин заклинивания ПС СУЗ на блоках ВВЭР - 1000 одной из причин нарушений в работе ПС СУЗ является появление дополнительных сил трения между ПС СУЗ и направляющими каналами ТВС. Искривления ТВС вызывают появление повышенных межкассетных зазоров, и как следствие, тепловых нагрузок ТВЭЛ. Замечания по надежности срабатывания аварийной защиты и возникшая конкуренция на топливном рынке потребовали разработки и внедрения новых типов ТВС и усовершенствованных топливных циклов с этими кассетами.

В последние годы выполнен большой объем расчетных и экспериментальных исследований для обоснования реализации модернизированных топливных циклов ВВЭР-1000. Улучшены технологические и эксплуатационные характеристики ТВЭЛ и ТВС (повышено качество изготовления топливных таблеток, оболочечных труб и ТВЭЛ, оптимизирована конструкция ТВС, разработана технология изготовления ТВС с циркониевыми дистанционирующими решетками и направляющими каналами, отработана и освоена технология производства уран-гадолиниевого топлива). Предусматривается увеличение экономической эффективности топливного цикла за счет повышения глубины выгорания.

Рассматривается возможность применения смешанного уран-плутониевого цикла с использованием как энергетического, так и оружейного плутония. Разработка и внедрение разборных ТВС позволит производить замену дефектных ТВЭЛ. Нейтронно-физическими расчетами показана возможность реализации пяти годичных топливных циклов.

Назначение, состав и устройство тепловыделяющей сборки (ТВС)

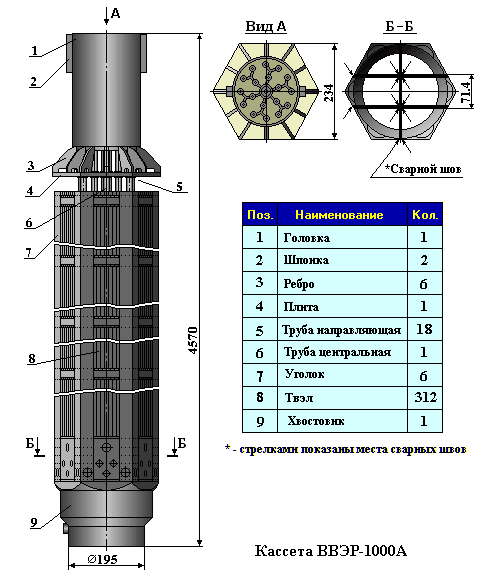

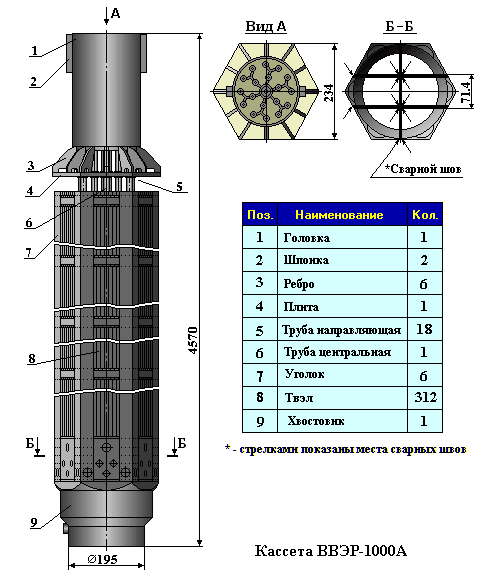

Комплекс кассет реактора ВВЭР-1000 предназначен для генерирования тепловой энергии, обеспечения теплосъема и управления процессом энерговыделения в активной зоне реактора. Комплекс кассет, в общем случае, представляет собой совокупность различных кассет, ПС СУЗ и пучков СВП, предназначенных для выполнения в активной зоне реактора взаимосвязанных эксплуатационных функций. Основной составной частью комплекса кассет является кассета (ТВС).Основные технические характеристики (ТВС) представлены в таблице.

№ п.п

|

Наименование характеристики

|

Ед.изм

|

Значение

|

|

Длина

|

мм

|

4570

|

|

Вес

|

кг

|

730

|

|

Количество ТВЭЛов

|

шт

|

312

|

|

Сетка расположения ТВЭЛов

|

|

треугольная

|

|

Шаг между ТВЭЛами

|

мм

|

12,75

|

|

Наружный диаметр ТВЭЛа

|

мм

|

9,1

|

|

Количество ДР

|

шт

|

15

|

|

Высота ячейки ДР

|

мм

|

20

|

|

Максимальный размер "под ключ" по уголкам

|

мм

|

234,8

|

|

Количество направляющих каналов (НК)

|

шт

|

18

|

|

Наружный диаметр/толщина стенки НК

|

мм

|

12,6/0,85

|

|

Наружный диаметр/толщина стенки центральной трубы (ЦТ)

|

мм

|

13,0/1,0

|

|

Число прижимных пружин

|

шт

|

18

|

|

Конструкционные материалы:

- детали головки и хвостовика

- НК, центральная труба, уголки

- ДР

- прижимные пружины

- оболочка ТВЭЛов

|

|

Сталь 08Х18Н10Т

Сплав Э635

Сплав Э110

ЭК 173-ИД

Сплав Э110/Э635

|

Кассета предназначена для генерирования тепловой энергии и передачи ее потоку теплоносителя в активной зоне реактора. Тепловыделяющая сборка (ТВС) осуществляет дистанционирование тепловыделяющих элементов (ТВЭЛ), формирует поток теплоносителя вблизи элементов, обеспечивая необходимое охлаждение. ТВС обеспечивает механическую целостность сборки ТВЭЛ, препятствует возникновению и распространению локальной аварии, связанной с уменьшением потока теплоносителя в отдельные ячейки и разрушением части ТВЭЛ.

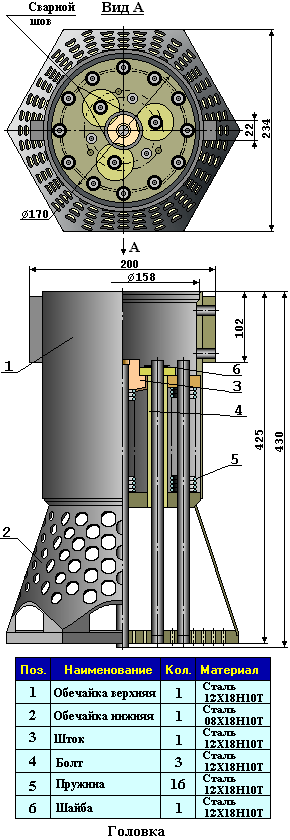

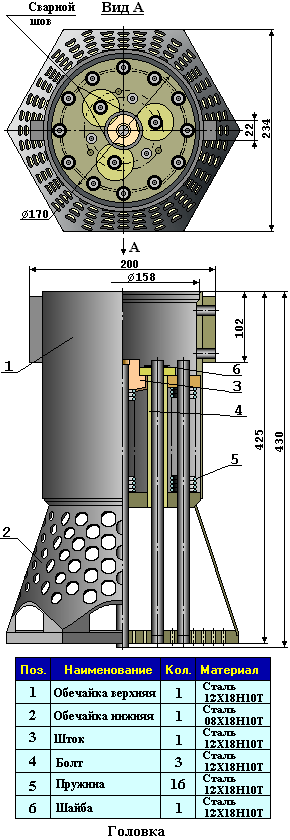

Общий вид кассеты представлен на рисунке:

Верхняя обечайка представляет собой трубу, на наружной поверхности которой имеются два ребра, а внутренний объем разделен плитой на две полости. Одна полость предназначена для размещения головки ПС СУЗ или пучка СВП. В другой полости расположены пружины.

Труба обеспечивает взаимодействие головки кассеты с гнездом в плите БЗТ, а с помощью ребер осуществляется взаимодействие кассеты с транспортно-технологическим оборудованием и ориентация ее в реакторе. Плита имеет отверстия для прохода втулки штока, труб нижней обечайки, болтов и служит упором для пружин и втулки штока.

Нижняя обечайка представляет собой полый усеченный конус с плитами в обоих основаниях, через которые проходят трубы. Конус и плита в нижнем основании имеют отверстия для протока теплоносителя и служат для защиты ТВЭЛ от механических повреждений при перегрузках кассет в активной зоне, а также для стабилизации потока теплоносителя на выходе из кассеты. Плита в верхнем основании конуса имеет резьбовые отверстия для болтов и служит опорой для пружин. Трубы закреплены с помощью сварки в нижнем основании конуса и используются в качестве направляющих для пружин, а также в качестве связующих элементов головки с каналами.

Шток представляет собой сварную конструкцию из втулки и трубы. Втулка служит упором для пружины и воспринимает нагрузки от удара ПС СУЗ со штангой привода при срабатывании аварийной защиты реактора. Труба является направляющей для пружины и для датчика замера энерговыделения при его установке в центральную трубу кассеты.

Болты связывают части головки в единую конструкцию.

Пружины выполняют следующие функции:

обеспечивают необходимое усилие для удержания кассет от всплытия в активной зоне;

компенсируют допуска и разность температурных расширений элементов кассеты и внутрикорпусных устройств реактора;

компенсируют динамические нагрузки на кассету при аварийных ситуациях разуплотнения первого контура реактора;

компенсируют динамические нагрузки на поглощающие элементы ПС СУЗ при срабатывании аварийной защиты реактора.

Шайба предназначена для стопорения болтов.

Головка крепится к каналам с помощью сварки и образует с ними неразъемное соединение.

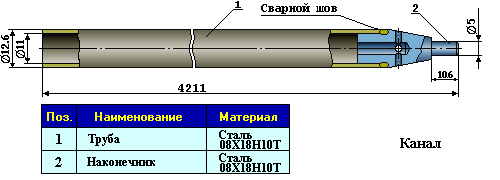

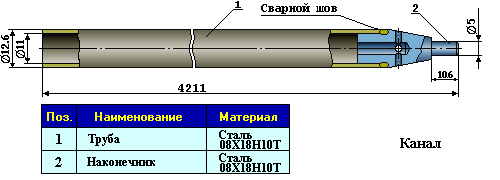

Канал (направляющий) является несущим элементом конструкции кассеты и состоит из трубы и наконечника. Общий вид канала представлен на следующем рисунке:

Труба обеспечивает условия для прохождения ПС СУЗ и пучка СВП внутри пучка ТВЭЛ.

Наконечник имеет выступ, которым канал крепится с помощью сварки в нижней решетке и калиброванные отверстия для протока теплоносителя, которые позволяют:

организовать надежное охлаждение ПС СУЗ и пучка СВП;

обеспечить приемлемую скорость и время падения ПС СУЗ при срабатывании аварийной защиты реактора;

исключить попадание в канал вместе с теплоносителем посторонних частиц, способных воспрепятствовать падению ПС СУЗ.

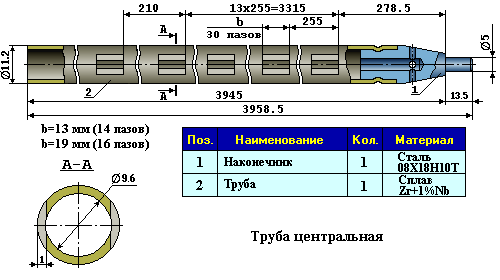

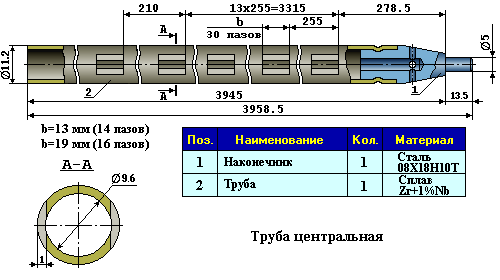

Центральная труба используется в качестве канала для размещения в активной зоне реактора датчиков замера энерговыделения. Конструкция центральной трубы имеет следующий вид:

Центральная труба состоит из наконечника и собственно трубы, соединенных между собой с помощью вальцовки. Наконечник предназначен для крепления центральной трубы к нижней решетке и имеет калиброванные отверстия для протока теплоносителя. Труба имеет пазы для фиксации положения дистанционирующих решеток. Дистанционирующая решетка служит для обеспечения заданного расположения ТВЭЛов в кассете и представляет собой сварную конструкцию из обода, ячеек и центральной втулки. Общий вид дистанционирующей решетки, примененной в кассете, показан на рисунке:

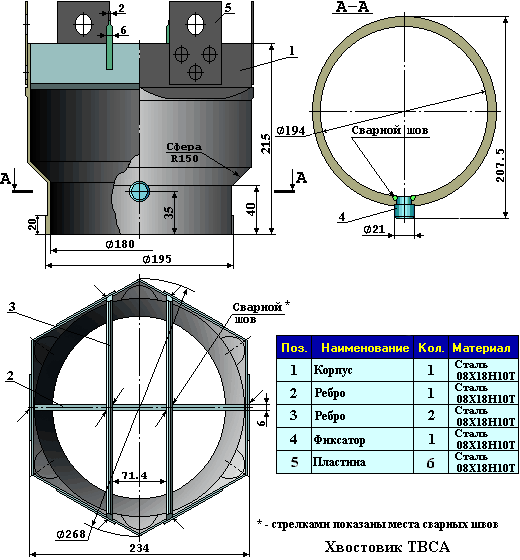

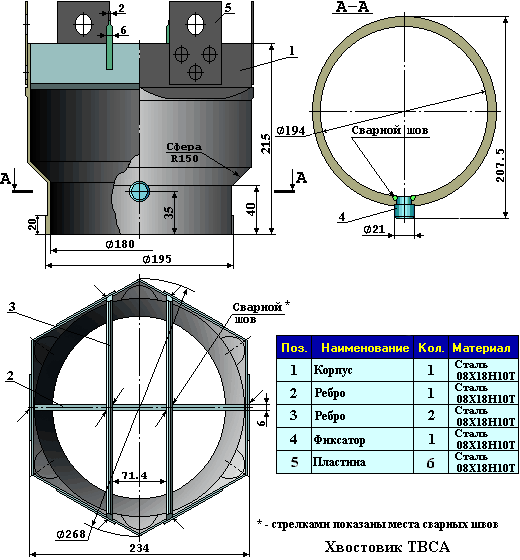

Втулка используется для закрепления дистанционирующей решетки на центральной трубе. Нижняя решетка служит опорой для ТВЭЛ, а также выполняет функции фильтра и стабилизатора потока теплоносителя на входе в кассету. Общий вид нижней решетки представлен на рисунке. Нижняя решетка состоит из собственно решетки и 6 уголков, присоединенных в углах к ее боковым граням с помощью сварки. Решетка представляет собой перфорированную плиту с пазами для протока теплоносителя и отверстиями для крепления каналов, центральной трубы и ТВЭЛ. Уголки служат для соединения нижней решетки с хвостовиком. Следующим элементом рассматриваемой конструкции является Хвостовик, который обеспечивает взаимодействие кассеты с опорным стаканом в днище шахты реактора и состоит из корпуса, системы ребер, соединенных с помощью сварки между собой и с корпусом, а также фиксатора. Общий вид хвостовика, примененного в кассете, приведен на очередном рисунке:

Корпус имеет внутри полость, через которую подводится теплоноситель, а снаружи - сферу, переходящую в цилиндр. Сферой хвостовик опирается на коническую часть опорного стакана, а цилиндром взаимодействует с его цилиндром, удерживая кассету в вертикальном положении в активной зоне.

Ребра служат опорой для нижней решетки.

Фиксатор хвостовика предназначен для ориентации кассеты в реакторе.

Шплинт представляет собой отрезок проволоки и служит для крепления ТВЭЛ в кассете.

|

|

|

Скачать 438.57 Kb.

Скачать 438.57 Kb.