Основы ультразвукового контроля. Конспект лекций. Конспект лекций Бехер С. А., Кочетков А. С. Новосибирск, 2013 1 Содержание 1 Основные понятия акустики 3

Скачать 1.85 Mb. Скачать 1.85 Mb.

|

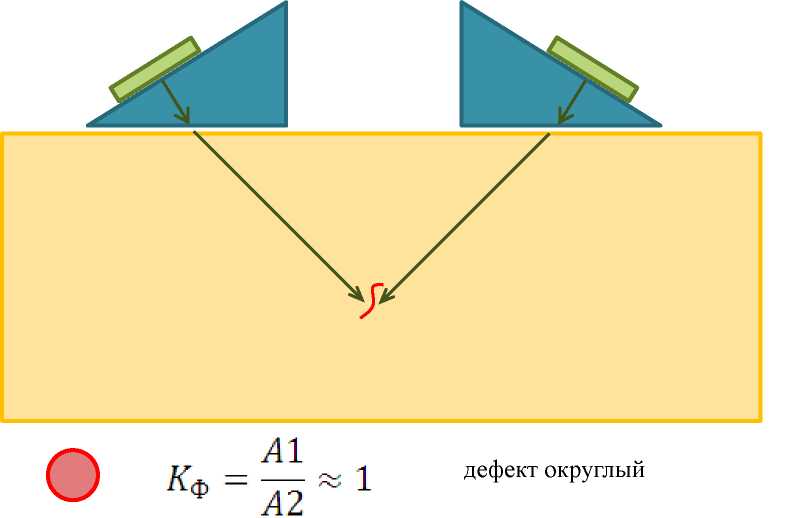

дефект плоскостной  Рис.6.11 - Определение коэффициента формы дефекта Компактным называется дефект, если любой из его размеров меньше ширины диаграммы направленности. Протяженный дефект, тот у которого хотя бы один из размеров превышает ширину диаграммы направленности. 6 ОСНОВНЫЕ ПАРАМЕТРЫ КОНТРОЛЯ Параметры контроля заключают в себе параметры метода и аппаратуры, определяющие достоверность результатов контроля. Под мерой достоверности понимается степень ошибки в определении различного рода измеряемых характеристик дефекта. Безграмотный выбор значений параметров контроля, в свою очередь, ведет к ошибочным результатам контроля и пропуску браковочного изделия к эксплуатации. Параметры аппаратуры - зависят от характеристик дефектоскопа, преобразователя, сканирующего устройства. Параметры метода - зависят от свойств объекта контроля. 45

46

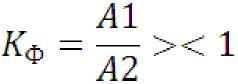

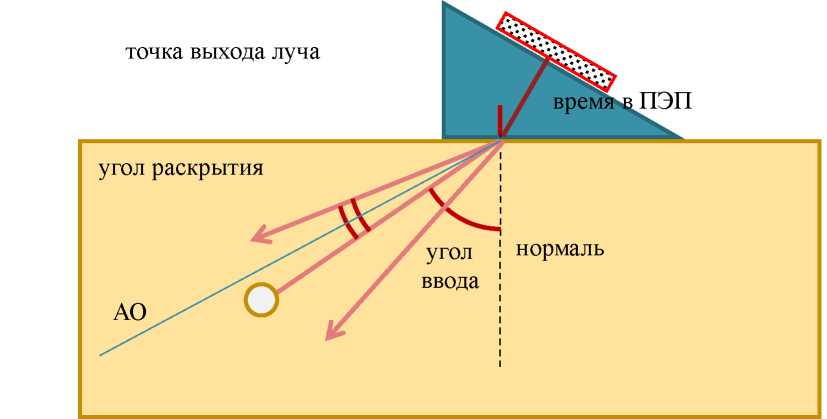

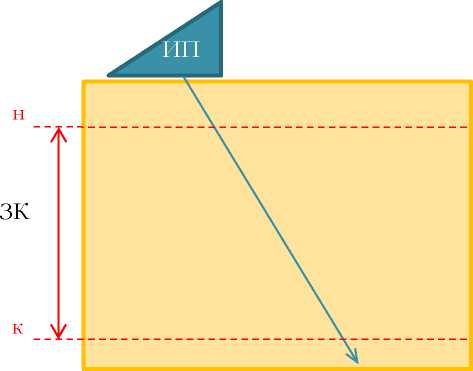

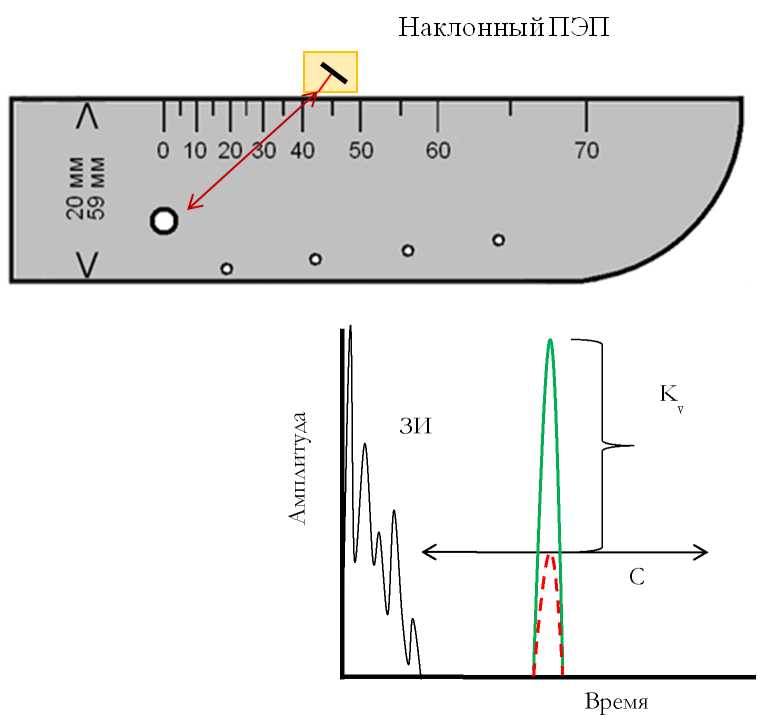

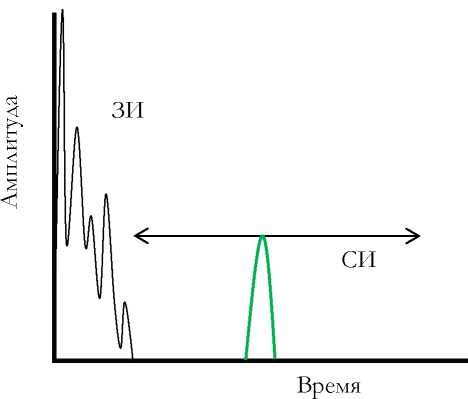

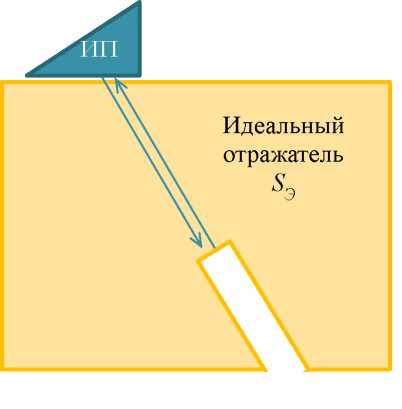

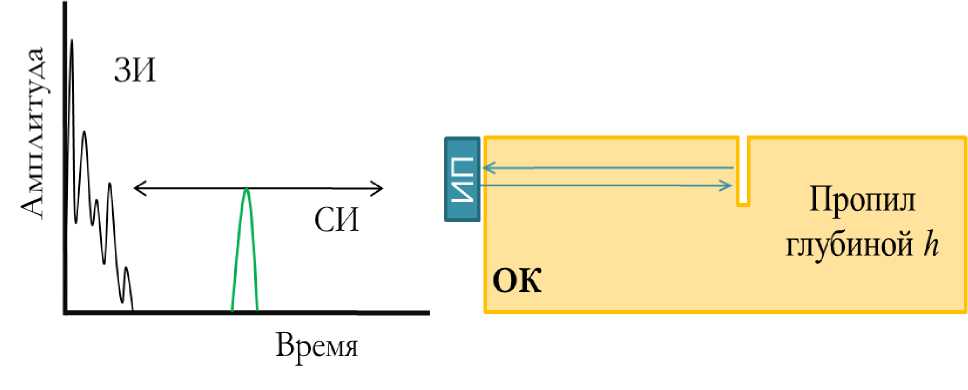

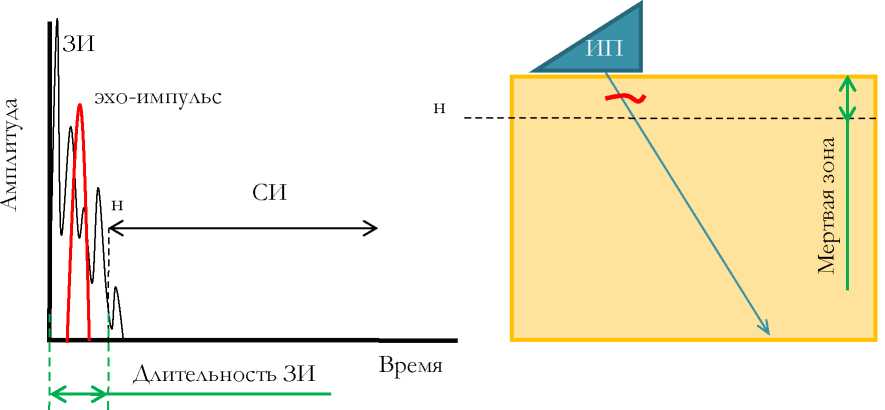

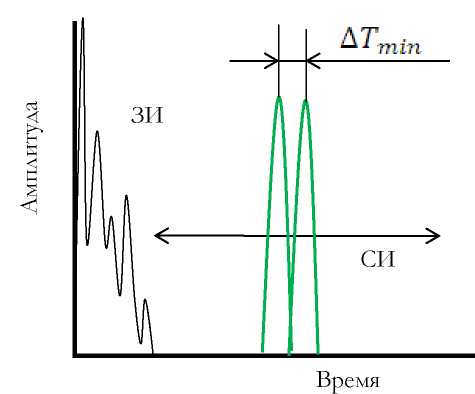

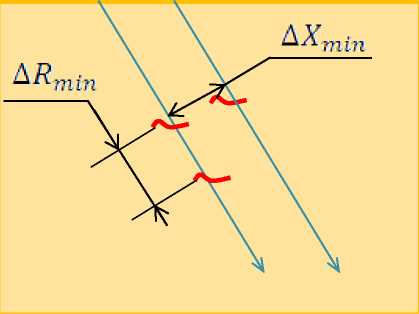

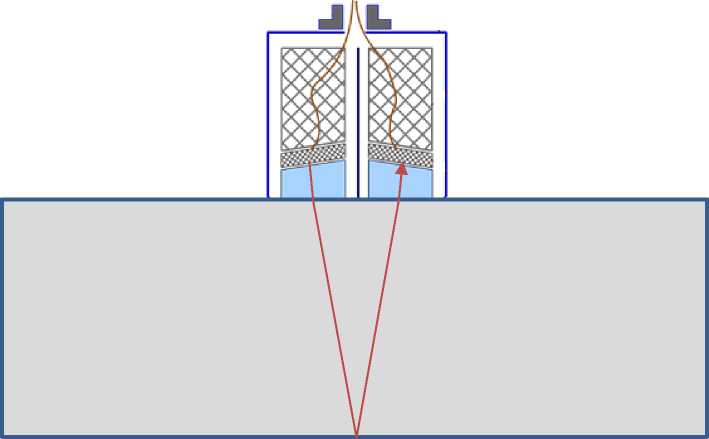

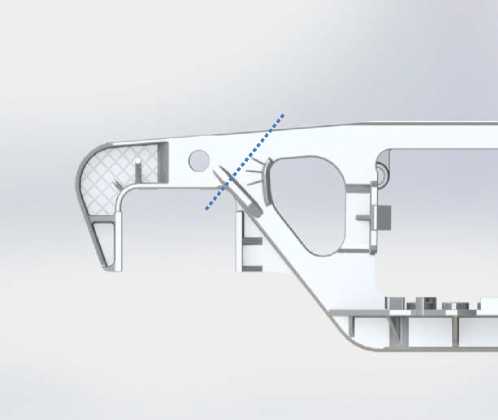

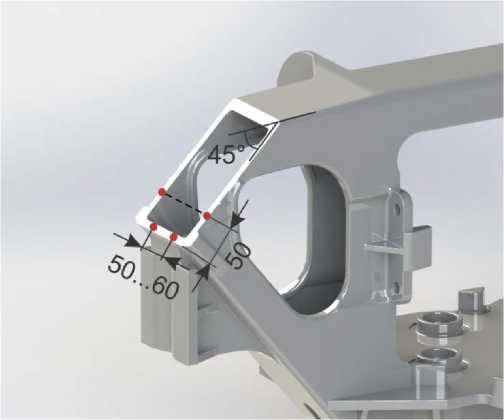

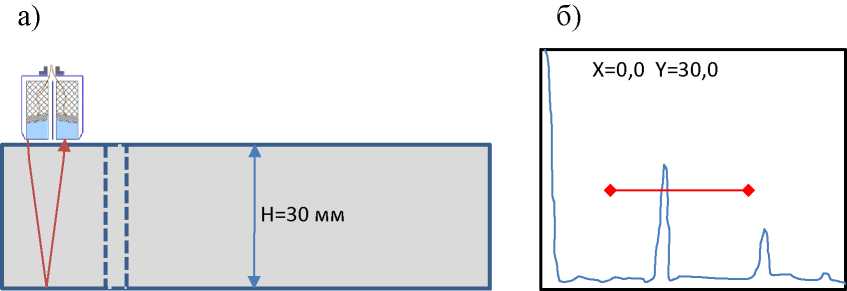

6.1 Первая группа параметров: частота - длина волны Частота - количество колебаний за единицу времени. Именно частота определяет затухание волны в объекте контроля, чем выше частота, тем больше затухание. Длина волны зависит от частоты и скорости волны в объекте контроля, чем меньше длина волны, тем меньший по размеру дефект поддается выявлению. В силу разности скоростей продольных и поперечных волн отличаются и их длины, длина продольной волны (2,36 мм) превосходит длину поперечной (1,3 мм). 6.2 Вторая группа параметров: размеры ПЭП - диаграмма направленности Точка выхода луча - это точка, на преобразователе через которую выходит акустическая ось. Определяется по стандартному образцу СО-3 или СО-3Р, используя выкружку, в положении ПЭП с максимальной амплитудой. В этом случае центр выкружки, указывает на точку выхода луча. Время волны в ПЭП (время задержки) - регулировка данного параметра позволяет 47 настроить глубиномер дефектоскопа, выставить истинные значения: X, У, К Угол призмы (^) напрямую влияет на угол ввода, если заведомо известно для какого материала применяется ПЭП, то угол призмы выполняют таким, что бы добиться одного из стандартных значений углов ввода: 40°, 45°, 50°, 60°, 65°, 70°. Радиус пьезопластины (а) определяет параметры диаграммы направленности, такие как: угол раскрытия, границу ближней зоны. Выше перечисленные параметры ПЭП не зависят от свойств материала и относятся к параметрам аппаратуры. Но в свою очередь они наряду со скоростью в материале определяют характеристики диаграммы направленности. Угол раскрытия диаграммы направленности равен: ^ = агсзт. где п - коэффициент учитывающий форму пьезопластины (0,61 - для круглых; 0,5 - для прямоугольных ); с - скорость волны в среде; /- частота; а - радиус пьезопластины. Граница ближней зоны диаграммы направленности равна: N = £ Л где 1 - длина волны. Угол ввода (а) - это угол между нормалью к поверхности ввода и линией соединяющий центр ненаправленного отражателя (засверловка 6 мм в СО) с точкой выхода луча в положении ПЭП с максимальной амплитудой. Угол ввода и угол наклона акустической оси отличаются по своим значениям, причем угол ввода всегда меньше. Это объясняется тем, что в расходящемся пучке лучей, луч с меньшим углом, чем у акустической оси проходит меньший путь, его сигнал меньше ослабляется и именно в этом положении ПЭП амплитуда сигнала максимальна. Чем больше глубина залегания дефекта и выше коэффициент затухания в материале, тем сильнее уменьшается угол ввода относительно угла наклона акустической оси. 48  Рис.7.1 - Параметры ПЭП и диаграммы направленности 6.3 Третья группа параметров: погрешность глубиномера - погрешность определения координат дефектов Погрешность глубиномера дефектоскопа состоит из неточности определения временных интервалов между импульсами, скорости волны, угла ввода, времени задержки в ПЭП. Погрешность определения координат дефектов связана с погрешностью глубиномера, неточностью установки ПЭП в положение максимальной амплитуды эхо- сигнала. 6.4 Четвертая группа параметров: зона временной селекции - зоны контроля К параметрам зоны временной селекции (зона ВС или строб ВС) можно отнести начало, длительность и конец. Размерность зоны ВС может быть выражена в трех вариантах: расстояние по лучу (Я), высота (У), время (Т). Начало и конец зоны ВС должны соответствовать границам зоны контроля. В зависимости от используемого метода (эхо или зеркально-теневой) зоны ВС могут отличаться. При использовании эхо- метода превышение порога сигналом в стробе будет сопровождаться световой сигнализацией «дефект», для зеркально-теневого метода, наоборот, уменьшение сигнала (донного) покажет «дефект». 49  Рис.7.2 - Зона ВС (СИ-строб импульс) и зона контроля (ЗК)  6.5 Пятая группа параметров: чувствительность аппаратуры - чувствительность метода Чувствительность как параметр аппаратуры измеряется в дБ, поскольку в этом случае она понимается как минимально возможный сигнал, превысивший порог. Условная чувствительность определяется по государственному стандартному образцу СО-2, СО-3Р по амплитуде эхо-импульса от эталонного отражателя (рис.7.3) Реальная чувствительность минимальный размер дефекта определенного типа, вида, выявляемого в ОК на заданной глубине. Предельная чувствительность - это минимальный размер идеального отражателя определенного типа вида, выявляемого в ОК на заданной глубине. Из всех типов чувствительностей минимальным размером обладает именно предельная чувствительность. 50  Рис.7.3 - Определение условной чувствительности  Рис. 7.4 - Определение предельной чувствительности  Эквивалентная чувствительность - это минимальный размер искусственного отражателя или реального дефекта, выявляемого в ОК на заданной глубине. В качестве искусственного отражателя могут использоваться различные модели дефектов: пропил, засверловка, сегмент, зарубка и т.д. 51  Рис. 7.5 - Определение эквивалентной чувствительности 6.5 Пятая группа параметров: длительность зондирующего импульса и собственных шумов ПЭП - мертвая зона Мертвая зона - это область объекта контроля вблизи поверхности ввода, в которой дефекты не выявляются эхо-методом. Она относится к параметрам метода, поскольку при смене материала размер этой зоны определяется по высоте, и зависит от нескольких параметров.  Рис.7.6 - Иллюстрация «мертвой зоны» Основной причиной появления мертвой зоны является наличие зондирующего импульса в А-развертке, который может содержать в себе от 4 до 12 периодов колебаний. Соответственно чем больше длительность зондирующего импульса и 52 длительность шумов ПЭП, тем больше и мертвая зона. Величина мертвой зоны для наклонных преобразователей зависит от угла ввода. Чем больше угол ввода, тем меньше мертвая зона, так как акустическая ось располагается ближе к поверхности. Расчет мертвой зоны можно провести по формуле: М = Чзи+^ш) 2 ■ с•соза , где £ЗИ - длительность зондирующего импульса, мкс; £Ш - длительность шумов ПЭП, мкс. 6.6 Шестая группа параметров: разрешающая способность аппаратуры - разрешающая способность по дальности и по фронту Разрешающая способность аппаратуры - это минимальное время между двумя эхо-сигналами, видимые на А-развертке как раздельные.  Рис.7.7 - Определение разрешающих способностей: аппаратуры (АТмин), по дальности (АЯмин), по фронту (АХмин)  Раздельными сигналами признаются два эхо - сигнала, если уровень их слияния находится ниже ближайшего максимума более чем на 6 дБ. Разрешающая способность по дальности - это минимальное расстояние между двумя отражателями, расположенными на разном расстоянии по лучу сигналы, от которых видятся на А-развертке раздельными. Разрешающая способность по фронту - это минимальное расстояние между двумя 53 отражателями, расположенными на разном расстоянии по лучу сигналы, от которых видятся на А-развертке раздельными. 7 УЛЬТРАЗВУКОВАЯ ТОЛЩИНОМЕТРИЯ Для измерения толщины объектов контроля привычно использовать механические средства измерения: штангенциркуль, микрометр, но при определенных условиях измерения они оказываются неприемлемы. В случае измерения толщины стенок сосудов, труб, корпусов протяженных объектов используются ультразвуковые методы. В зависимости от особенностей объекта измерений их можно разделить на три группы: 1. Изделия с гладкими параллельными поверхностями, подвергаемые ручному контролю толщины. 2. Изделия с грубыми непараллельными плоскостями, подвергаемые ручному контролю толщины. 3. Изделия подверженные поточному автоматизированному контролю (трубы, листы, прокат и т.д.). Основные требования к используемым средствам и способам измерения по каждой группе изделий существенно отличаются. Для 1 группы необходимо обеспечить высокую точность измерений, для 2 группы основное требование - высокая чувствительность, для 3 группы - достаточная скорость и точность измерений. В силу различных требований различаются и ультразвуковые методы измерения толщины. Единственный метод применимый для всех трех типов изделий - эхо-метод. 7.1 Измерение толщины эхо-методом Для измерения толщины используется эффект отражения ультразвуковой волны от препятствия (донной поверхности). Применяются прямые раздельно-совмещенные и совмещенные преобразователи. Измерение времени пробега в изделии от преобразователя до препятствия и обратно, при известной скорости позволяет провести расчет толщины: с ■ (£ - £3) Н = 2 ' где с - скорость распространения ультразвуковых волн в ОК; 54 ? - измеряемое при контроле время прохождения волны от пьезоэлемента излучателя до дна ОК и обратно на пьезоэлемент приемника; 1З - время прохождения импульса в прямом и обратном направлениях через акустические задержки призмы, протектора и контактной жидкости.  Рис.8.1 - Измерение толщины раздельно-совмещенным (РС) преобразователем. Одним из недостатков эхо-метода является наличие «мертвой зоны», для ее исключения применяют твердотельную плоскопараллельную акустическую задержку, как дополнительную насадку к преобразователю. Наличие двух пьезопластин в РС преобразователе сказывается на точности измерений, поскольку в этом случае ультразвуковая волна распространяется под небольшим наклоном (рис.8.1). В результате чего, формулу для расчета толщины приведённой выше можно назвать приближенной. Для уменьшения погрешности измерений цилиндрических объектов, к примеру, труб, РС преобразователь необходимо располагать таким образом, чтобы излучатель и приемник находились вдоль образующей. Применение прямого совмещенного преобразователя позволяет исключить указанные выше недостатки. Расчет толщины при этом проводят, используя многократное отражение, используя измерение суммарного времени между первым и последующими донными сигналами. Это позволяет исключить время пробега в акустических задержках. 55   7.2 Проведение толщинометрии боковых рам грузового вагона При плановых видах ремонта боковых рам тележек модели 18-578 измерение толщины выполняют для внутреннего радиуса Я 55, образующего буксовый проем боковой рамы, а также прилегающие поверхности вертикальных стенок. Особенности выполнения толщинометрии, определяются технологической инструкцией по ультразвуковой толщинометрии боковых рам тележек грузовых вагонов (ТИ 07.65-2008). При настройке и проведении измерений используют ультразвуковой дефектоскоп, раздельно-совмещенный ПЭП, стандартный образец СО-2. а) б) Рис.8.2 - а) - Боковая рама с указанием сечения (пунктирная линия) подверженное толщинометрии; б) - Зоны измерений толщины. Настройку глубиномера дефектоскопа проводят на стандартном образце СО-2, измеряя расстояние между боковыми поверхностями (Н=30 мм). После настройки приступают к измерениям на боковой раме места установки ПЭП должны быть зачищены до шероховатости не хуже Яг 160.  56 Наименьшее предельное значение толщины составляет 18 мм. В случае, если в какой либо точке результат измерений окажется менее 18 мм, необходимо дополнительно дважды выполнить измерения в соседних точках на расстоянии 5 мм. За результат принимают среднее арифметическое значение результатов трех измерений. Боковая рама не соответствует требованиям ультразвукового контроля толщины, если хотя бы в одной из зон измерений (рис.8.2, б) полученное значение толщины менее 18 мм. | ||||||||||||||||||||||