1 Металды қысым өңдеу ТПМПказАрманов. Конспектировать согласно календарному плану металдарды ысыммен деу

Скачать 187.5 Kb. Скачать 187.5 Kb.

|

|

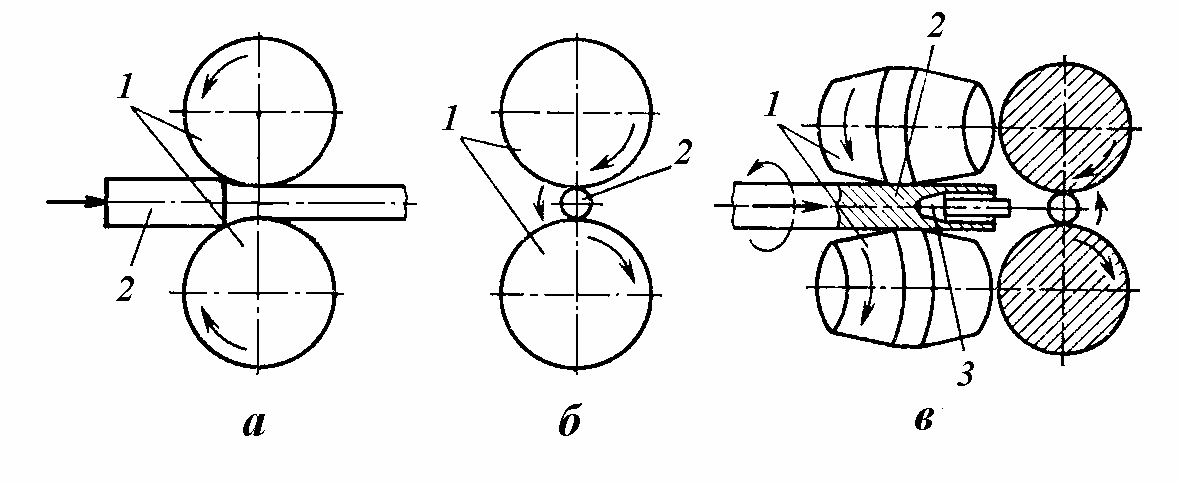

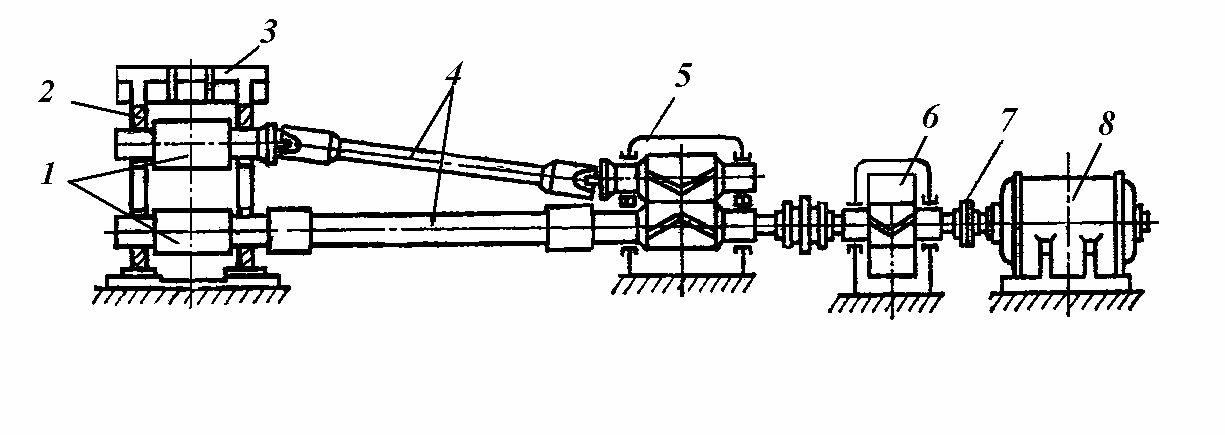

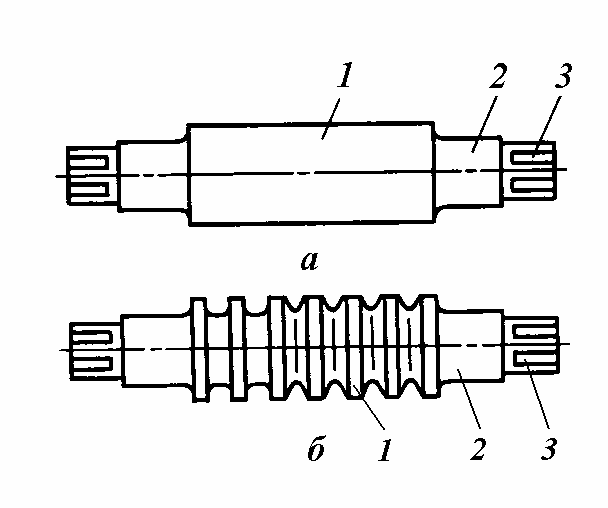

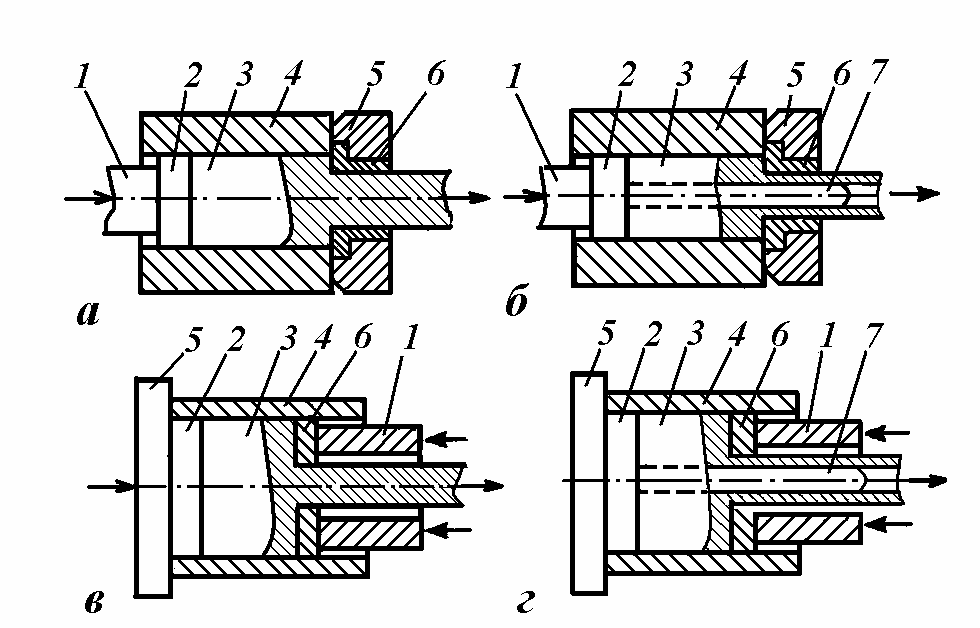

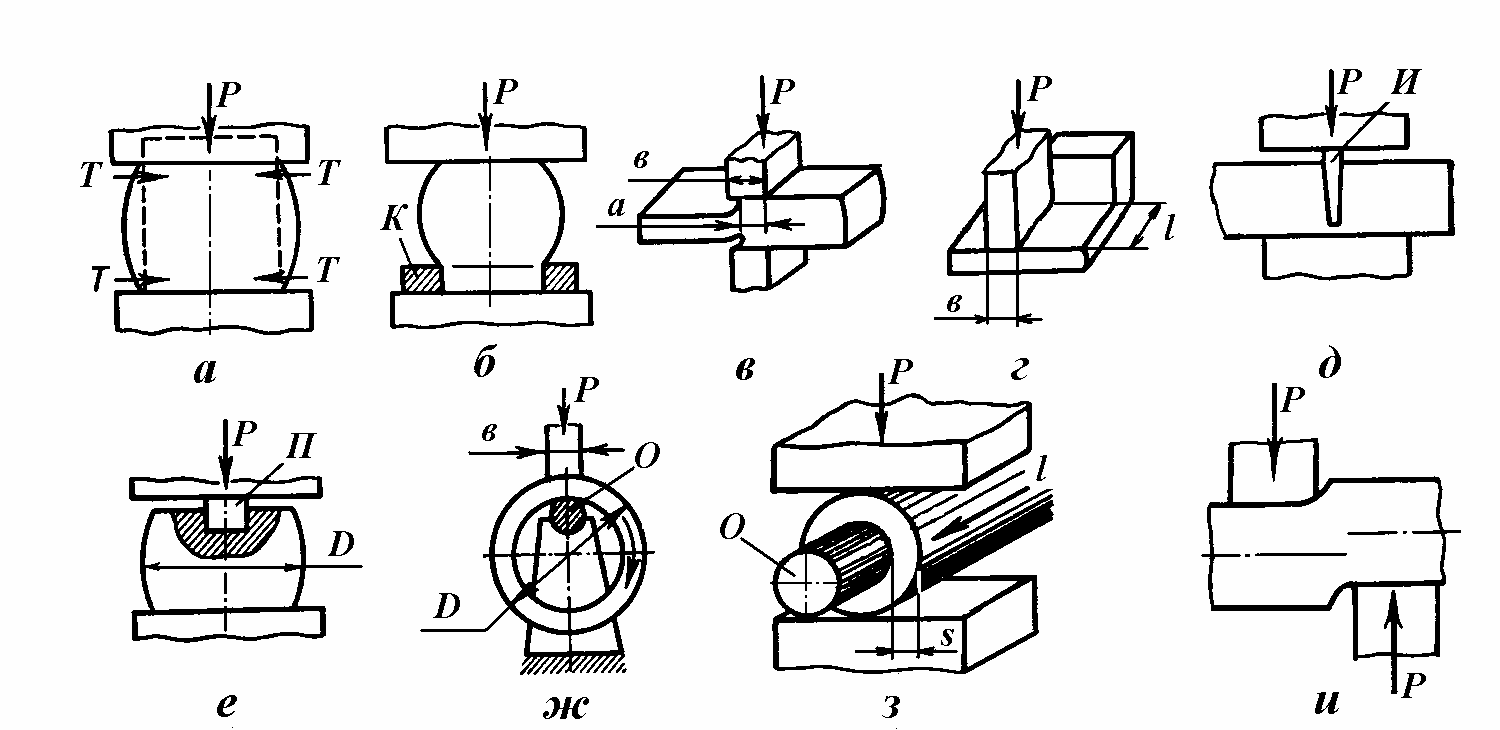

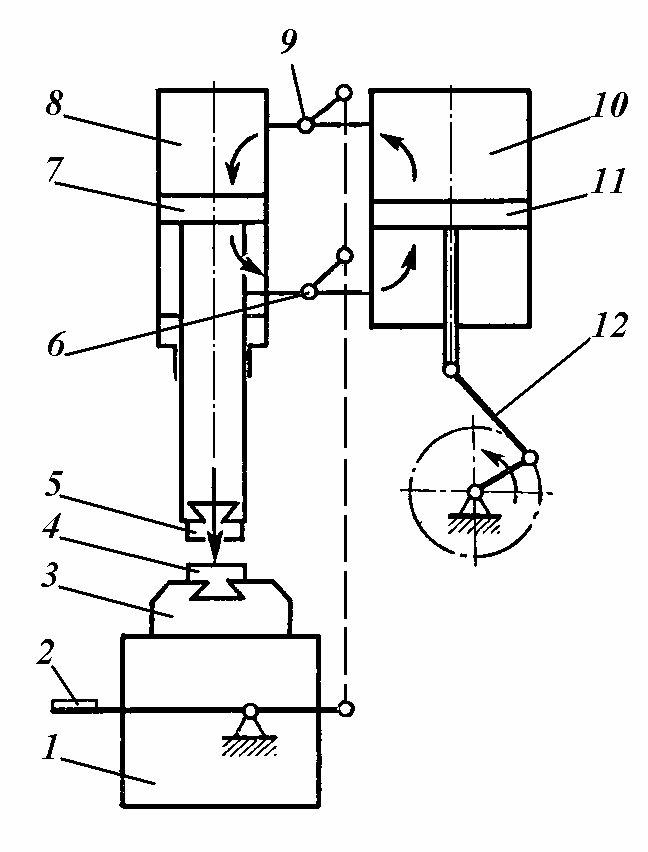

эти лекции законспектировать, сделать фото и прислать на мою почту: mlp.issind@mail.ru Конспектировать согласно календарному плану МЕТАЛДАРДЫ ҚЫСЫММЕН ӨҢДЕУ 1-лекция. Металдарды қысыммен өңдеу түрлерінің жіктелуі. Қазіргі заманғы өндірісте металдарды қысыммен өңдеудің келесі негізгі тәсілдерін қолданады (3.1-сурет): илемдеу, баспалау, сымдау, соғу, көлемдік және қаңылтырлық қалыптау. Илемдеу (3.1-сурет, а) дайындаманың көлденең өлшемдерін азайту және оған берілген пішінді беру мақсатында илемдік орнақтың айналатын пішім біліктері 2 арасындағы дайындаманы 1 қысу үшін пайдаланылады. Үйкелу күштері Fүйк дайындаманы пішім біліктерге тартып қысады, ал F күштері оны деформациялайды. Баспалау (3.1-сурет, б) алғашқы дайындама металын 1 матрицаның тесігі 3 арқылы ығыстырып шығару процесін білдіреді, ол кезде алынатын дайындама қимасы матрицаның шығысындағы тесіктің контурына сәйкес келеді. Баспалаудың алдында дайындама контейнерге 4 орналастырылады, сонан соң F күшімен жұмыстық аспапқа (пуансон) 5 әсер етеді. Сымдау кезінде (3.1-сурет, в) F күшінің әсерімен сымдауыштағы 6 тесік арқылы дайындаманы 1 тартып жонады. Сымдауыштың шығыстық қимасының ауданы алғашқы дайындама қимасының ауданынан кем. Соғу (3.1-сурет, г) дайындамаға 1 соққылық аспап 7 күштерінің F жүйелі әсер етуі есебінен оның пішіні мен өлшемдерін өзгерту үшін қолданылады.  а – илемдеу; б – баспалау; в – сымдау; г – соғу; д, е – қаңылтырлық және көлемдік қалыптау; 1 – дайындама; 2 – пішім біліктер; 3 – ұяқалып; 4 – контейнер; 5 – пуансон; 6 – сымдауыш; 7 – соққылық аспап; 8, 9 – қалыптың жоғарғы және төменгі жартылары; F – деформациялаушы күш; Fүйк – үйкеліс күші 3.1-сурет – Металдарды қысыммен өңдеудің негізгі тәсілдерінің сұлбалары Қалыптау дайындаманың пішіні мен өлшемдерін арнайы жасалған қалыпта өзгерту үшін қолданылады. Аспаптың әсерінен дайындама осы аспаптың бетіне немесе контурына сәйкес келетін пішін мен өлшемдерді иеленетін деформациялаушы аспап қалып деп аталады. Қалыптауды ол кезде матрицада 3 орналасқан дайындама 1 пуансонмен 5F күшімен деформацияланатын қаңылтырлық (3.1-сурет, д) және оның процесінде дайындама 1 екі жартыдан тұратын (жоғарғы 8 және төменгі 9) қалыпта F күшімен деформацияланатын көлемдік (3.1-сурет, е) деп бөледі. 1-лекция.Металдарды қысыммен өңдеу. Илемдеу процесінің мәні Илемдеу – ол кезде кесек немесе дайындама үйкеліс күштерінің әсерінен илемдік орнақтың айналатын пішім біліктері арасындағы саңылауға тартылатын процесс және қимасы азайтылып олармен илемді деформацияланады. Илемдеудің негізгі түрлері келесідей: бойлық, көлденең және көлденең-бұрандалық (3.12-сурет). Бойлық илемдеу кезінде (3.12-сурет, а) параллель осьтері бар біліктер 1 әр түрлі жаққа айналады, ал пішім біліктер осьтеріне перпендикуляр орын ауыстыратын дайындама 2, көлденең қима ауданының азаюымен және ұзындығының ұлғаюымен қысылады. Көлденең илемдеу кезінде (3.12-сурет, б) параллель осьтері бар біліктер 1 пішім біліктер бетінің бойында илемді деформацияланатын дайындаманы 2 айналмалы қозғалысқа келтіріп, бір жаққа қарай айналады.  а – бойлық; б – көлденең; в – көлденең-бұрандалық; 1 – біліктер; 2 – дайындама; 3 – қобылағыш 3.12-сурет – Илемдеудің негізгі түрлері Көлденең-бұрандалық илемдеу кезінде (3.12-сурет, в) біліктер 1 бір-біріне бұрышпен орналасқан және бір жаққа қарай айналып, дайындамаға 2 бір мезгілде айналмалы және үдемелі қозғалыстар береді, осының салдарынан дайындама біліктер арасындағы саңылауға тартылады. Бұл сұлба құбырларды, доңғалақтарды және т.б. өндіргенде қолданылады. Дайындамадағы тесікті жылжымайтын құрал білікте бекітілетін қобылағыш 3 орындайды. Бойлық илемдеу (3.13-сурет) оны әр түрлі бағыттарда бірдей жылдамдықпен айналатын пішім біліктер 2 арасында өткізгенде дайындама 1 металын илемді деформациялаудан тұрады. Сонымен бірге пішім біліктер арасындағы саңылау өңделетін дайындаманың қалыңдығына қарағанда аз болуы тиіс. Бойлық илемдеу кезінде дайындаманың (жолақтың) қалыңдығы азаяды, ал ені мен ұзындығы ұлғаяды, яғни ол қысылады, кеңейеді және созылады. 1-лекция.Илемдік жабдықтар 22-сұрақ. Металдарды қысыммен өңдеу. Илемдік орнақ құрылғысы. Онда металды илемдеу жүргізілетін жабдықтар илемдік орнақ деп аталады (3.18-сурет). Илемдік орнақ – бұл пішім біліктерде металды илемді деформациялауға (дұрысын айтқанда илемдеуге), оны әрі қарай өңдеуге (жиектерді түзетуге, кесуге, өлшемдік бұйымдарға кесуге және т.б.) және тасымалдауға арналған, тізбекті орналасқан машиналар мен агрегаттардың технологиялық кешені.  1 – пішім біліктер; 2 – жұмыстық клеть; 3 – маңдайша; 4 – айналдырықтар; 5 – үлестіруші клеть; 6 – редуктор; 7 – жалғастырғыш; 8 – электр қозғалтқыш 3.18-сурет – Илемдік орнақ құрылғысының сұлбасы Илемдік орнақтың негізгі бөлігі бір немесе бірнеше жұмыс клеттері болып табылады. Электр қозғалтқыштан 8 айналмалы қозғалыс жалғастырғыш 7 және төмендетуші редуктор 6 арқылы тістегерішті (үлестіруші) клетьке 5 және әрі қарай айналдырықтар 4 арқылы жұмыстық клетьтің 2 пішім біліктеріне 1 беріледі. Жұмыстық клеть өз арасында болат маңдайшамен 3 қосылған, екі симметриялық тұғырдан тұрады. Барлық қондырғы ортақ іргетасқа жинақталады. Орнақтың жұмыстық клетінде екіден алтыға дейін, ал кейде одан да көп білік орналасады. Қаңылтыр илемдік орнақтардағы илемдік пішім біліктің (3.19-сурет) жұмыстық бөлігі – тегіс кеспек 1 (3.19-сурет, а), ал сорттық илемдік орнақтарда – жылғылары бар кеспек 1 (3.19-сурет, б) болып табылады. Кеспектердің бүйірлік бөліктерінің клетьтің тұғырларында орналасқан мойынтіректерге тірелетін мойынақтары 2 бар. Мойнақтар айқастырмалар пішініндегі трефаларға 3 ауысады. Трефалар пішім біліктерді оларды айналымға келтіретін айналдырықпен қосу үшін қызмет атқарады. Сонымен бірге трефалар пішім біліктердің олардың арасындағы ара қашықтықты реттеу үшін тік бағытта орын ауыстыруына мүмкіндік береді.  а – тегіс білік бүйірі; б – жылғалары бар білік бүйірі;1 – білік бүйірі; 2 – мойынақ; 3 – трефа3.19-сурет – Илемдік пішім біліктер түрлері2-лекция.Металдарды қысыммен өңдеу. Баспалау сұлбалары мен технологиясы Баспалаудың екі әдісі бар – тура және кері. Тура баспалау кезінде (3.23-сурет, а) дайындаманы 3 баспаның рамасына 5 бекітілген контейнерге 4 орналастырады, оның саңылауына ұяқалыпты 6 орнатады. Баспақ-шайбамен 2 бірге пуансонға 1 қысым түсіргенде дайындама металы матрицадағы саңылау арқылы таңбаланады. Тура баспалау кезінде баспаланатын металл ағысының бағыты пуансонның қозғалу бағытымен сәйкес келеді. Кері баспалау кезінде (3.23-сурет, в) дайындама 3 баспақ рамасына 5 және баспақ-шайбаға 2 тірелетін жабық контейнерге 4 орналастырылады. Әрі қарай контейнерге дайындамаға қысым түсіретін матрицасы 6 бар қуыс пуансон 1 кіреді, нәтижесінде металл пуансонның кері қозғалу бағытында матрицадағы саңылау арқылы таңбаланады, сонымен бірге берілген бұйым (шыбық) қалыптасады. Тура баспалау кезінде дайындама металының контейнер қабырғасына үйкелуі деформациялауға кедергіні ұлғайтады және барлық металдың деформациялану дәрежесін жоғарылатады. Баспаланған шыбықтың сыртқы қабаттарының металы ішкі қабаттар металына қарағанда көп дәрежеде деформацияланған болады. Деформацияның осы бірқалыпты еместігі аз илемді қорытпалар материалында жарықшақтардың түзілуіне әкеледі.  1 – пуансон; 2 – баспақ-шайба; 3 – дайындама; 4 – контейнер; 5 – баспақ рамасы; 6 – ұяқалып; 7 – ине 3.23-сурет – Тұтас (а, в) және қуыс (б, г) дайындамаларды тура (а, б) және кері (в, г) баспалау сұлбалары Кері баспалау кезінде, дайындама металының негізгі бөлігі контейнер қабырғаларына қатысты қозғалыссыз болғанда, деформация ошағы дайындама тереңдігіне алысқа таралмайды және материал аз дәрежеде деформацияланады. Бұл жағдайда баспаланған шыбықта деформация біркелкілеу болады. Кері баспалау үшін түзу баспалаумен салыстырғанда аз күштерді түсіру талап етіледі. Сонымен қоса, кері баспалау кезінде металл қалдықтарының аз мөлшері алынады (баспақ-қалдық). 3-лекция._Металдарды_қысыммен_өңдеу.__Еркін_соғу.'>3-лекция. Металдарды қысыммен өңдеу. Еркін соғу. Еркін соғу кезінде илемді деформациялау қыздырылған дайындаманың жеке учаскелерінде жүзеге асырылады. Металл аспап беттерімен шектелмейтін бағыттарда еркін ағады. Балғаны немесе баспақты қолдану арқылы жүзеге асырылатын еркін соғуды машиналық еркін соғу деп атайды. Құйма металды соғу оның дендриттік құрылымын талшықтыға түрлендіреді, ал аунақталған металды соғу ондағы бар талшықты құрылымды жақсартады. Осының арқасында соғу металдың механикалық қасиеттерін қамтамасыз етеді. Қолмен еркін соғуды тек ұсақ соғылмаларды жөндеу шеберханаларында және цехтарда даналап жасау үшін ғана қолданады. Ірі (массасы 350 кг-нан жоғары) және орташа соғылмалардың шағын партияларын тек еркін машиналық соғу әдісімен ғана жасайды. Машиналық соғу кезінде дайындамаларды балғаға немесе баспаққа қысқаштардың көмегімен, қолмен немесе арнайы машиналармен (манипуляторлармен, крандармен және т.с.с.) береді. 3-лекция.. Металдарды қысыммен өңдеу. Шөктіру, тарта жону. Шөктіру (3.28-сурет, а) барлық дайындаманы аспаппен толық жабумен жүзеге асырылады, сонымен бірге дайындаманың көлденең қимасының ауданы оның биіктігінің азаюы есебінен ұлғаяды. Бойлық иілісті болдырмау үшін шөктірілетін дайындаманың биіктігі оның диаметрінен немесе қалыңдығынан 2,5 артық емес шаманы құрауы тиіс. Түйіспелік жазықтықтар бойынша үйкелу күшінің Т әсері салдарынан дайындаманың бүйірлік беті кеспек пішінін иеленеді. Дайындаманың бір бөлігінің шөктірілуін шөгу деп атайды (3.28-сурет, б). Шөгуді ұшында немесе ортасында қалыңдату арқылы соғылманы алу үшін пайдаланады. Оны дайындаманың сәйкес бөлігін (ұшын немесе ортасын) қыздырғанда немесе дайындаманың қандай да бір бөлігіндегі деформациясын сақиналық аспаппен К шектеп жүзеге асыруға болады. Сонымен бұрандамалар, бурттары, ернемектері және т.б. бар соғылмаларды алады. Тарта жону – дайындаманың шектес учаскелеріне тізбекті соққылармен жасалатын еркін соғудың аса кең таралған операциясы, яғни соққы кезінде соққыштардың арасында дайындаманың тек бір бөлігі ғана болады (3.28-сурет, в). Тарта жону кезінде дайындама ұзындығы оның көлденең қимасы ауданының азаюы есебінен ұлғаяды. Тарта жонуды дайындаманың шетінен және ортасынан жүргізуге болады. Тарта жону процесін қарқындату үшін кеңейтуді азайту қажет. Оған беруді а азайту жолымен қол жеткізіледі. Беру соққыш енінің b 0,4…0,75 құрайды. Тарта жону кезінде шөктеу коэффициентін соғылманың соңғы ұзындығының дайындаманың алғашқы ұзындығына қатынасымен немесе дайындама мен соғылманың көлденең қимасы аудандарының қатынасымен анықтайды. Тарта жонумен осі ұзартылған соғылмаларды алады, олардан біліктерді, рычагтарды, бұлғақтарды, тартымдарды және т.б. алады.  а – шөктіру; б – бөлігін шөгу; в – тарта жону; г – ендеу; д – шабу; е – қобылау; ж – кеңей жаю; з – құрал білікте тарта жону; и – беру; Р – дайындамаға соққы күшінің бағыты; И – аспап; К – cақиналық аспап; О – құрал білік; П – қобылағыш; Т – үйкеліс күші 3.28-сурет – Еркін соғу операциялары 3-лекция.. Металдарды қысыммен өңдеу. Еркін соғу операциялары Ендеу (3.28-сурет, г) дайындаманың қалыңдығын азайту есебінен оның бір бөлігінің енін l ұлғайтуға бағытталған және оның жеке учаскелерін өңдеу жолымен қол жеткізіледі; сонымен бірге дайындама осін соққыш еніне b перпендикуляр орналастырады. Шабу – дайындаманы бірнеше бөлікке бөлу операциясы (3.28-сурет, д). Дайындаманы шабу аспаппен А (балтамен) жүргізіледі, содан соң дайындама 180о-қа аударылады да, түпкілікті бөлінеді. Тұтас және бітеу тесіктерді алу үшін дайындамада қобылағышпен Қ қобылауды (3.28-сурет, е) қолданады. Қобыланған дайындамаларды құрал білікті О қолданып, диаметрі D (3.28-сурет, ж) бойынша құрал білікте соққышпен кеңей жаюға ұшыратуға болады, бұл сақина қабырғасы қалыңдығының азаюына және оның сыртқы мен ішкі диаметрлерінің ұлғаюына (соққыштың ұзын осі сақина осіне параллель) әкеледі. Әдіс сақиналарға, құрсауларға, барабандарға және т.б. арналған соғылмаларды өндіруде пайдаланылады. Құрал білікте тарта жонғанда (3.28-сурет, з) алдын ала қобыланған дайындама ұзындығы l бойынша ұлғаяды және оның қабырғасы s (соққыштың ұзын осі сақина осіне перпендикуляр) қалыңдығының (жіңішкеру) азаюы есебінен диаметрінде азаяды. Бұл операция қазандық барабандарының, турбиналар роторларының және т.б. қуыс денелі соғылмаларын жасау кезінде қолданылады. Металды беру операциясы (3.28-сурет, и) дайындаманың бір бөлігінің екіншісіне қатысты ығысуынан тұрады. Беру иінді біліктерді және басқа бұйымдарды жасау үшін қолданылады. Еркін соғудың жоғарыда сипатталған негізгі тәсілдерінен басқа: июді, ұсталық пісіруді және ширатуды қолданады. Ию – осі иілген соғылмаларды алу үшін қолданылады. Оны әр түрлі тіректердің, құрылғылардың көмегімен және төсемді қалыптарда жүзеге асырады. Июмен бұрыштықтар, қапсырмалар, ілмектер және т.б. жасалады. Ұсталық пісіру – оларды бірлесіп илемді деформациялау жолымен алдын ала қыздырылған дайындамалар арасында ажыратылмайтын қосылысты құру. Ширату – дайындаманың бір бөлігін екіншісіне қатысты оның осі маңында берілген бұрышқа бұру, ол үшін арнайы құрылғыларды қолданады. Ширатуды бұрғыларды және т.б. жасау кезінде иінді біліктер иіндерін бұру үшін қолданады. 3-лекция.Еркін соғуға арналған жабдықтар және құрал-саймандар Машиналық соғу соғатын гидравликалық баспақтарда және соғу балғаларында жүргізіледі. Тоқпақтарда дайындама металының илемді деформациясы секундтың мыңдаған үлесінде жасалады, өйткені балғалар динамикалық әрекетті машиналар болып табылады. Дайындама металы балғаның құлайтын бөліктерімен жинақталған энергия есебінен деформацияланады. Тоқпақтар пневматикалық және бу-ауалық деп бөлінеді. Металдарды қысыммен өңдеу. Пневматикалық соғатын тоқпақтарда(3.29-сурет) ұсақ соғылмалар (20 кг дейін) жасайды. Балғаның екі цилиндрі бар: жұмыстық 8 және компрессорлық 10. Компрессорлық цилиндр поршенінің жетегі 11 электр қозғалтқыштан қос иінді-бұлғақ механизмінің 12 көмегімен жүзеге асырылады. Поршень ауаны цилиндрдің жоғарғы немесе төменгі қуыстарында 0,2…0,3 МПа дейін қысады. Қысылған ауа тұтқаның немесе аяқ басқышынан 2 ауыстырылып қосылатын золотниктер 6 немесе 9 арқылы жұмыстық цилиндрге 8 жіберіледі, онда ол жұмыстық поршеньді 7 жоғары-төмен бағытта жылжытады. Жұмыстық цилиндрдің поршені және онымен қосылған массивті шток тоқпақтың құлайтын бөліктері болып табылады. Жоғарғы 5 және төменгі 4 соққыштар сәйкесінше жұмыстық цилиндрдің соташығына және болат жастыққа 3 бекітіледі. Жастық массивті төсте 1 орнатылған. Тоқпақ төменгі соққышқа салынған дайындама бойынша бірлі-жарым соққылар сала алады немесе автоматтық режимде жұмыс істей алады. Пневматикалық тоқпақтардың 50-ден 1000 кг дейін көптеген құлайтын бөліктері бар.  1 – төс; 2 – басқыш; 3 – жастық; 4, 5 – төменгі және жоғарғы соққыштар; 6, 9 – золотниктер; 7, 11 (8, 10) – жұмыстық және компрессорлық поршень (цилиндрлер); 12 – қос иінді-бұлғақ механизмі 3.29-сурет – Пневматикалық соғатын тоқпақтың кинематикалық сұлбасы |