Гидравлический расчёт центробежного насоса и его напорной характеристики. ПМ 01 МДК 01 01 Основы эксплуатации Раздел 2. Контрольная работа 1 По дисциплине пм 01 мдк 01. 01 Основы эксплуатации, технического обслуживания и ремонта сэо (Раздел 2)

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

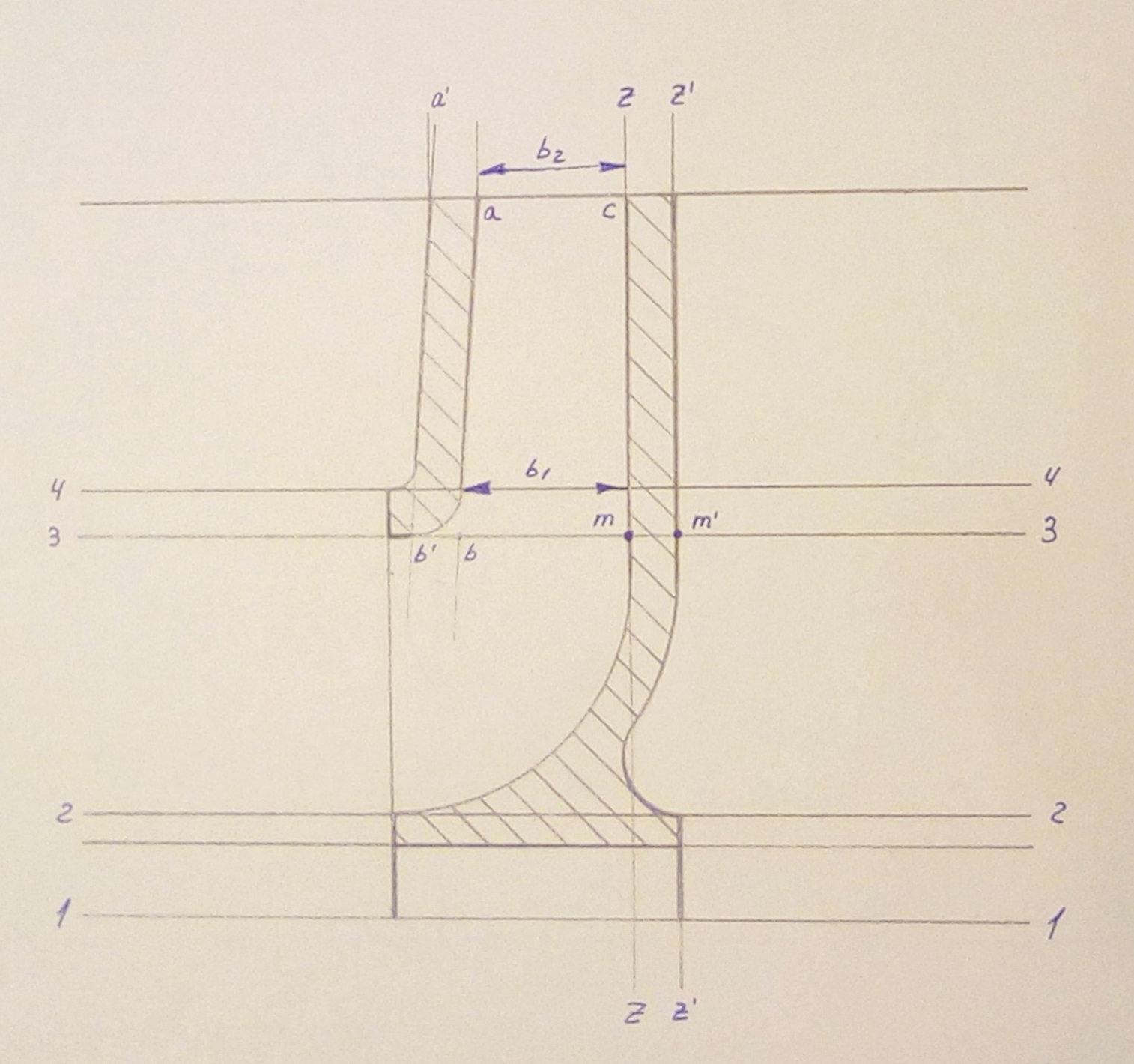

Санкт-Петербургское государственное автономное профессиональное образовательное учреждение «Морской технический колледж имени адмирала Д.Н.Сенявина» Контрольная работа №1 По дисциплине ПМ 01 – МДК 01.01 – Основы эксплуатации, технического обслуживания и ремонта СЭО (Раздел 2) Выполнил: обучающийся на ВЗО Соболев Станислав Владимирович Поимённый № 1060 курс__V____специальность № 26.02.05 Проверил: преподаватель___________________________________________ Оценка:______________________________ Санкт-Петербург 2021 Контрольная работа Раздел 2. Вариант 10. 1. Гидравлический расчёт центробежного насоса и его напорной характеристики. Подача насоса Q = 0,028 м3/c. Абсолютное давление всасывания PВ = 0,05 МПа. Абсолютное давление нагнетания PH = 0,35 МПа. Частота вращения вала насоса n = 2900 об/мин. Температура перекачиваемой воды t = 35OC. Находим параметры проектируемого насоса. Напор насоса H (м) находим по формуле:  где  q = 9,81 м/c2 а плотность воды при заданной температуре  Тогда:     Далее следует определить коэффициент быстроходности насоса:   Т.к. значение  , лежит в пределах 40-300, из этого следует, что насос следует проектировать одноступенчатым и однопоточным. , лежит в пределах 40-300, из этого следует, что насос следует проектировать одноступенчатым и однопоточным.Для проверки насоса на кавитацию вычислим по формуле профессора С.С. Руднева предельно допустимую частоту вращения рабочего колеса:   , следовательно, кавитационный коэффициент c = 900. , следовательно, кавитационный коэффициент c = 900.Принимаем  Давление парообразования воды в зависимости от температуры  берём из таблицы. Тогда: берём из таблицы. Тогда:  Узнаем допустимую частоту вращения колеса:  т.к.  , условие исключения кавитации выполняется и частоту вращения вала насоса можно оставлять , условие исключения кавитации выполняется и частоту вращения вала насоса можно оставлять  . .Далее произведём расчёты размеров колеса. Приведённый диаметр рабочего колеса:  Гидравлический КПД насоса будет равен:  Согласно «Приложения 2», определяем, что колесо центробежного насоса будет нормальным, т.к.  . Отсюда выбираем коэффициент реактивности среднего значения, т.к. именно он характерен для нормальных рабочих колёс: . Отсюда выбираем коэффициент реактивности среднего значения, т.к. именно он характерен для нормальных рабочих колёс:  Найдём коэффициент выходной линейной скорости:   Полученное значение используем для нахождения наружного диаметра рабочего колеса по формуле:   Выходная линейная скорость будет:   Объёмный КПД насоса:   Определяем коэффициент дискового трения:   Коэффициент  , учитывающий потери в подшипниках и сальнике выбирается из интервала 0,95-0,98. Меньшие значения относятся к малым насосам. Определим этот коэффициент как , учитывающий потери в подшипниках и сальнике выбирается из интервала 0,95-0,98. Меньшие значения относятся к малым насосам. Определим этот коэффициент как  . .Тогда механический КПД равен:   Мощность, потребляемая насосом:   Рассчитаем диаметр вала:   Размер диаметра втулки получаем исходя из вычисленного диаметра вала:   Теоретическая подача насоса:   Допустимая скорость во входном сечении колеса:   Входной диаметр рабочего колеса:   Отсюда определяем средний диаметр входной кромки цилиндрической лопасти:   Проверяем правильность расчёта на данном этапе по формуле:   Полученное значение 1,828 м при полученном ранее  лежит в пределах 1,47-1,9. Следовательно, расчёты на данном этапе верны. лежит в пределах 1,47-1,9. Следовательно, расчёты на данном этапе верны.Далее производится расчёт элементов входного треугольника скоростей. Линейная скорость жидкости на входе в колесо:   Коэффициент стеснения входного сечения рабочего колеса  . Выберем . Выберем  Радиальная составляющая абсолютной скорости во входном сечении колеса:   Вычислим угол  : :  Значение  лежит в пределах рекомендуемых лежит в пределах рекомендуемых  Относительная скорость:   Угол  задаётся в пределах задаётся в пределах  . Зададим угол . Зададим угол  Число лопастей колеса примем  Коэффициент качества обработки каналов колеса будет равен:   Коэффициент циркуляции:   Теоретический напор на рабочем колесе:   Вычислим окружную составляющую абсолютной скорости:   Коэффициент скорости:   Радиальная составляющая абсолютной скорости:   Расчётное значение угла:   Число лопастей:   Полученные значения угла  и число лопастей и число лопастей  приблизительно равны ранее выбранным значениям соответственно. Выполнение данного условия гарантирует правильность расчётов на данном этапе. приблизительно равны ранее выбранным значениям соответственно. Выполнение данного условия гарантирует правильность расчётов на данном этапе.Относительная скорость:   Выполним проверку отношения скоростей:  Теоретический напор колеса при бесконечном числе лопастей:   Производим проверку значений скорости:   Полученное значение  равно по значению к вычисленному ранее равно по значению к вычисленному ранее  , а это значит, что расчёт элементов выходного треугольника скоростей выполнен правильно. , а это значит, что расчёт элементов выходного треугольника скоростей выполнен правильно.Произведём расчёт ширины колеса на входе:   Ширина колеса на выходе:   Шаг лопастей на входе в канал:   Шаг лопастей на выходе из канала:   Толщина лопасти на диаметре  : :  Толщина лопасти на диаметре    Толщина лопасти на входе жидкости в колесо:   м мТолщина лопасти на выходе из колеса:   Нормальная толщина лопасти принимается  . Принимаем . Принимаем  По полученным ранее расчётам значений скоростей и углов, строятся треугольники скоростей на входе и на выходе из рабочего колеса.              Произведём построение меридионального сечения рабочего колеса насоса по следующим, вычисленным ранее данным:           Произведём построение рабочего колеса в плане по исходным данным.      м м   Построение расходно-напорной характеристики рабочего колеса насоса начинаем с изображения в координатах  характеристики характеристики . .Для этого определяем значение расчётного теоретического напора колеса с бесконечно большим числом лопастей при расчётном значении подачи  и обозначим его как точку (с): и обозначим его как точку (с):  а так же при  и обозначим его в координатах как точку (a): и обозначим его в координатах как точку (a):  Точки (a) и (с) соединим прямой линией. Характеристику  строим аналогично первой. строим аналогично первой.Для этого определим значение расчётного теоретического напора колеса с конечным числом лопаток при расчётном значении подачи  и обозначим его как точку (b): и обозначим его как точку (b):  35,31 м 35,31 ма так же при  и обозначим его в координатах как точку (d): и обозначим его в координатах как точку (d):  Точки (b) и (d) соединим прямой линией. Для построения графика расчётной напорно-расходной характеристики рабочего колеса составим таблицы с данными для каждой точки. Для того чтобы изобразить параболу гидравлических потерь на трение, используем зависимость:  Для получения характеристики  , вычитаем ординаты построенной параболы из ординат ранее построенной прямой , вычитаем ординаты построенной параболы из ординат ранее построенной прямой

Таблица 1. Параболу гидравлических потерь на удар строят в интервале изменения  по формуле: по формуле:  Принимаем  . .Для получения напорно-расходной характеристики рабочего колеса  при постоянной частоте вращения вала, вычитаем ординаты последней параболы из ординат кривой при постоянной частоте вращения вала, вычитаем ординаты последней параболы из ординат кривой  . .

Таблица 2.  2. Габаритный расчёт конденсатора и параметров температурного режима. Произведём расчёт поверхности конденсатора, исходя из заданных параметров. Давление в конденсаторе  Нагрузка конденсатора  Температура забортной воды  Паровое сопротивление конденсатора  Степень сухости пара  Определяем энтальпию пара:  По значению заданного в задании давления  определяем по таблице определяем по таблице  ; ;  ; ;  . .Тогда:  Переохлаждение конденсата принимаем  Температура конденсата:   Энтальпия конденсата  выбирается из таблиц, согласно полученному значению выбирается из таблиц, согласно полученному значению  . .Количество тепла, отдаваемого в процессе конденсации:   Вычислим разность температур:  Температура охлаждающей воды на выходе из конденсатора:   Теплоёмкость забортной воды:  Плотность забортной воды:  Количество охлаждающей воды:   Кратность охлаждения:   Исходный коэффициент теплопередачи:  Скорость воды в трубках принимаем:  Средняя температура забортной воды:    Расчётный коэффициент теплопередачи:  Коэффициент загрязнения поверхности охлаждения конденсатора:  Коэффициент, учитывающий влияние материала и толщины стенки трубки на процесс теплопередачи:  Коэффициент, учитывающий влияние температуры забортной воды  : : Коэффициент, учитывающий влияние удельной паровой нагрузки конденсатора   Тогда:  Температурный напор:   Поверхность охлаждения конденсатора:   Число ходов воды для главных конденсаторов  Число трубок в одном ходе:  Внутренний диаметр трубок примем  Тогда:  Наружный диаметр трубок примем  Расстояние между трубными досками:   Шаг между трубками:   Коэффициент заполнения трубной доски для главных конденсаторов примем  Эквивалентный диаметр конденсатора:   Отношение длины конденсатора к его диаметру равно 2,34. Примем относительное содержание воздуха в смеси  , тогда , тогда  Для нахождения массы пара в смеси, подставим полученное значение в следующую формулу:      Количество воздуха, поступившего в конденсатор:  Удельная паровая нагрузка конденсатора:   Удельная тепловая нагрузка конденсатора:   Далее производится расчёт состава паровоздушной смеси, удаляемой из конденсатора. Давление удаляемой среды:   Температура удаляемой паровоздушной смеси:   Парциальное давление пара в смеси определяется по таблице, исходя из значения  : : Отсюда найдём удельный объём пара в смеси:  Парциальное давление воздуха:   Масса смеси, удаляемой из конденсатора:    |