Курсовая работа. Контрольная работа Нормирование точности гладких соединений

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

|

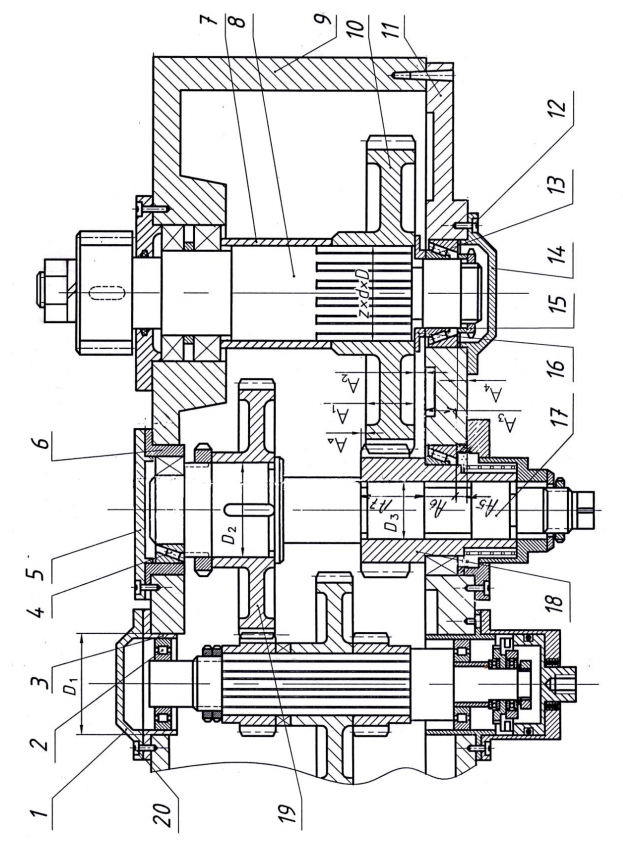

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное Учреждение высшего профессионального образования «Нижегородский государственный технический университет им. Р.Е. Алексеева» Дисциплина «Метрология, стандартизация и сертификация» Контрольная работа «Нормирование точности гладких соединений» Вариант 5-10 Выполнил: Студент группы 20Тмз (Тв)2 Катюков А.Ю Проверил: Куликова Е. А. Нижний Новгород 2021 СодержаниеЗадание для варианта 5-10 3 МЕХАНИЗМ ПРИВОДА ПОДАЧ СТНАКА С ЧПУ 4 1. ИСХОДНЫЕ ДАННЫЕ 5 2. НОРМИРОВАНИЕ ТОЧНОСТИ ГЛАДКИХ СОЕДИНЕНИЙ 6 2.1 Подбор посадки методом подобия 6 2.1.1 Подбор посадки методом подобия для соединения по D1. 6 2.1.2 Подбор посадки методом подобия для соединения по D2 10 2.2. Назначение посадки расчетным методом 13 2.3. Допуски и посадки подшипников качения 17 3. ВЫБОР УНИВЕРСАЛЬНЫХ СРЕДСТВ ИЗМЕРЕНИЯ 22 ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА 25 Задание для варианта 5-10  Рис. 1. Механизм привода подач станка с ЧПУ МЕХАНИЗМ ПРИВОДА ПОДАЧ СТНАКА С ЧПУ На чертеже (рис. 1) представлен механизм привода подач с автоматическим устранением зазора специального станка с ЧПУ, который представляет собой редуктор, укрепленный на портале станка. Зубчатое колесо 19 по D2 установлено на вал 17 с помощью шпоночного соединения, обеспечивается хорошее центрирование. Зубчатое колесо 10 крепится на валу 8 с помощью прямобочных шлицев, которые закаливаются. Вал 8 монтируется на радиально-упорных конических подшипниках, осевое смещение которых фиксируется гайкой 15 с короткой длиной резьбы. Подшипники допускают перегрузку до 150%, толчки и вибрации умеренные, режим работы – нормальный. Фланцевая крышка 14 крепится болтами 12 (с потайными головками и нормальной длинной свинчивания) к крышке редуктора 11, которая соединяется с корпусом 9 болтами и фиксируется коническим штифтом. Радиальный, роликовый подшипник 2 монтируется в промежуточном корпусе (стакане) 3. Стакан 3 точно сцентрирован по D1 в корпусе 9 и крепится, вместе с крышкой 1, болтами 20 (с нормальной длинной свинчивания). Зубчатое колесо 18 выполняет роль паразитной шестерни и на вал 17 установлено по D3 с гарантированным зазором, величина которого оговорена заданием. Зубчатые передачи среднескоростные, выполнены из стальных, термически обработанных зубчатых колёс, которые нагреваются до +45 ºС, корпус (станина) чугунный и нагревается до +30 ºС. Смещение торцов зубчатых колес 10 и 18 оговорено заданием и обеспечивается расчетом размерной цепи. Размерная цепь состоит из следующих звеньев: A1 − ширина зубчатого венца колеса 10; A2 − высота распорной втулки 16; A3 и A6 – монтажная высота (ширина) подшипников; A4 и A5 − высота буртиков крышек 14; A7 − длина ступени вала с зубчатым колесом 18. 1. ИСХОДНЫЕ ДАННЫЕТаблица 1

2. НОРМИРОВАНИЕ ТОЧНОСТИ ГЛАДКИХ СОЕДИНЕНИЙ2.1 Подбор посадки методом подобия2.1.1 Подбор посадки методом подобия для соединения по D1.Таблица 2 Карта исходных данных по D1

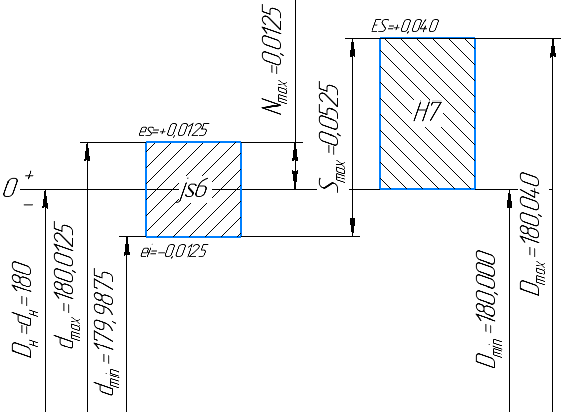

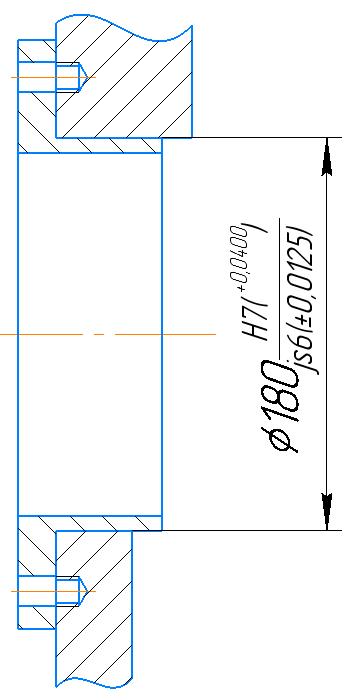

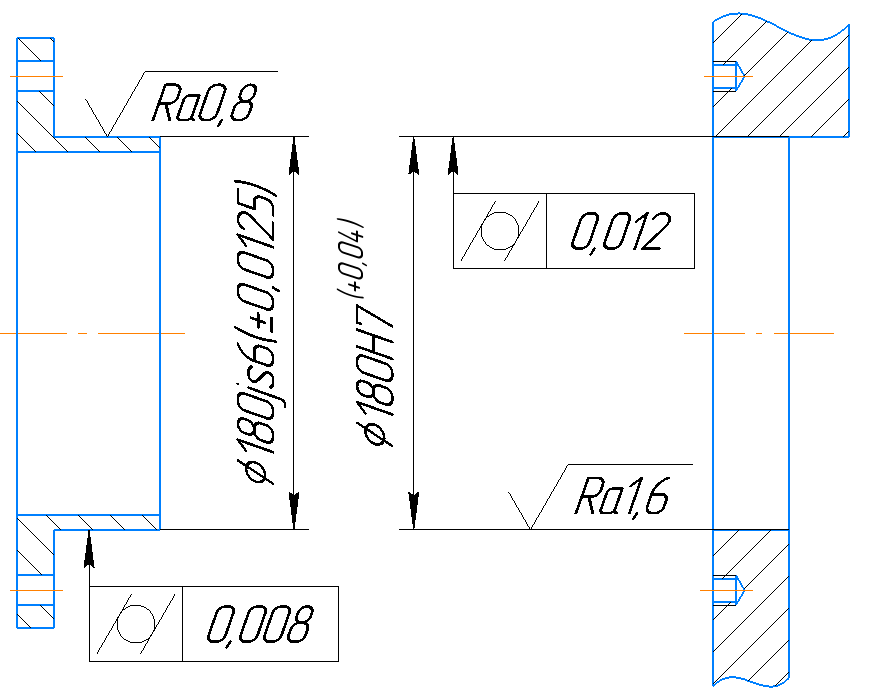

Выбор системы посадки. В соединение входит стакан 3 и корпус 9. Т.к. внутренние поверхности более сложны в обработке, выбираем основное отверстие корпуса и, соответственно, систему отверстия СН как наиболее предпочтительную с экономической точки зрения. Определение типа посадки По условию задачи стакан точно сцентрирован в корпусе и крепится болтами, поэтому принимаем переходную посадку – H/js. Методом подобия подбираем вид сопряжения, назначаем посадку H7/js6. Посадка обеспечивает лёгкую сборку и разборку, а также точное центрирование. Определение предельных отклонений сопрягаемых деталей. Для отверстия: D1=180H7; TD=0,040 мм; EI=0; ES=+0,040 мм; D1=180H7(+0,040). Для вала: d1=180js6; Td=0,025 мм; ei=-0,0125 мм; es=+0,0125 мм; d1=180js6(±0,0125). Назначена посадка Ø  Определение предельных размеров отверстия и вала. Предельные размеры отверстия: Dmax = D + ES = 180 + 0,040 = 180,040 мм; Dmin = D + EI = 180 + 0 = 180,000 мм; Dm = Dmin + TD/2 = 180,020 мм. Предельные размеры вала: dmax = d +es = 180 + 0,0125 = 180,0125 мм; dmin = d +ei = 180 + (-0,0125) = 179,9875 мм; dm = dmin + Td/2 = 180,000 мм. Расчет характеристик посадки. Наибольший зазор: Smax = Dmax – dmin = 180,040 – 179,9875 = 0,0525 мм. Наибольший натяг: Nmax = dmax – Dmin =180,0125 – 180,000 = 0,0125 мм. Средневероятный зазор: Sm = (Smax – Nmax)/2 = (0,0525 – 0,0125)/2 = 0,020 мм. Допуск посадки: T(S/N) = Smax + Nmax = 0,0525 + 0,0125 = 0,065 мм. Технические требования на рабочие чертежи деталей. Значение шероховатости поверхностей сопрягаемых деталей определяем методом подобия. Для соответствующих квалитетов при нормальном уровне относительной геометрической точности (А): для вала 6 квалитета 180: Ra = 0,8 мкм; для отверстия 7 квалитета 180: Ra = 1,6 мкм. Допуск цилиндричности поверхности: для вала 180js6 рекомендуется 5 степень, при относительной геометрической точности А допуск формы имеет значение: Tф = 8 мкм; для отверстия 180H7 требуется 6 степень: Tф = 12 мкм.  Рис. 2. Схема расположения полей допусков вала и отверстия посадки по D1   Рис. 3. Эскизы деталей 2.1.2 Подбор посадки методом подобия для соединения по D2Таблица 3 Карта исходных данных поD2

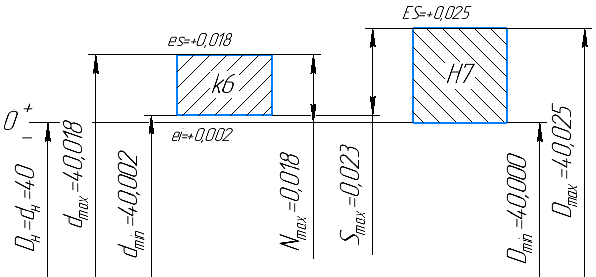

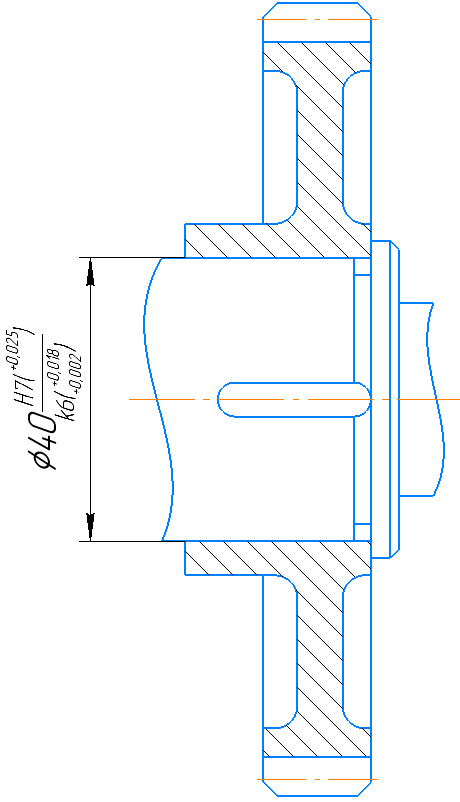

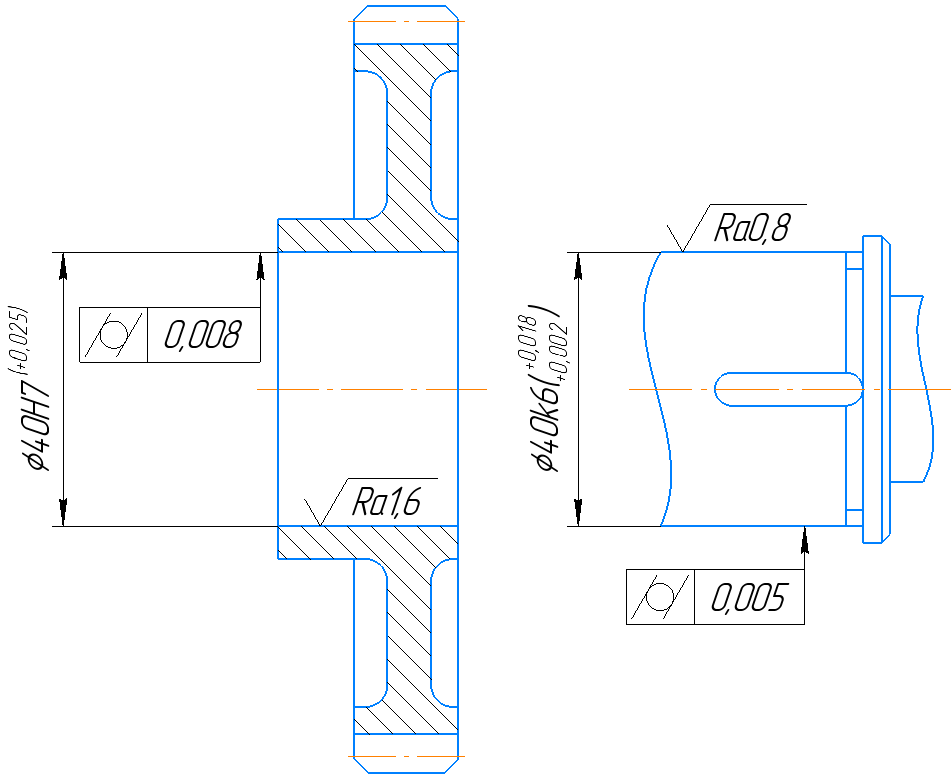

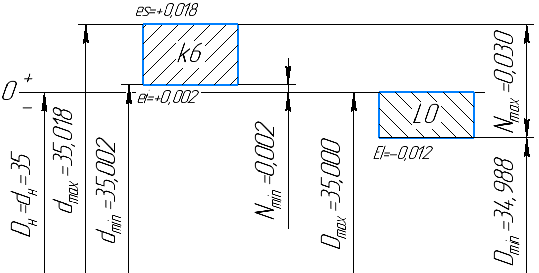

Выбор системы посадки. В соединение входит зубчатое колесо 19 и вал 17. Т.к. внутренние поверхности более сложны в обработке, выбираем основное отверстие зубчатого колеса и, соответственно, систему отверстия СН как наиболее предпочтительную с экономической точки зрения. Определение типа посадки. Переходные посадки обеспечивают точное центрирование, поэтому принимаем переходную посадку – H/k. Методом подобия подбираем вид сопряжения, назначаем предпочтительную посадку H7/k6. Посадка обеспечивает хорошее центрирование, требуется дополнительное крепление. Определение предельных отклонений сопрягаемых деталей. Для отверстия: D2=40H7; TD=0,025 мм; EI=0; ES=+0,025 мм; D2=40Н7(+0,025). Для вала: d2=40k6; Td=0,016 мм; ei=+0,002 мм; es = +0,018 мм. d2 =  . .Назначена посадка Ø  Определение предельных размеров отверстия и вала. Предельные размеры отверстия: Dmax = D + ES = 40 + 0,025 = 40,025 мм; Dmin = D + EI = 40 + 0 = 40,000 мм; Dm = Dmin + TD/2 = 40,0125 мм. Предельные размеры вала: dmax = d + es = 40 +0,018 = 40,018 мм. dmin = d + ei = 40 + 0,002 = 40,002 мм. dm = dmin + Td/2 = 40,010 мм. Расчет характеристик посадки. Наибольший зазор: Smax = Dmax – dmin = 40,025 – 40,002 = 0,023 мм. Наибольший натяг: Nmax = dmax – Dmin =40,018 – 40,000 = 0,018 мм. Средневероятный зазор: Sm = (Smax – Nmax)/2 = (0,023 – 0,018)/2 = 0,0025 мм. Допуск посадки: T(S/N) = Smax + Nmax = 0,023 + 0,018 = 0,041 мм. Технические требования на рабочие чертежи деталей. Значение шероховатости поверхностей сопрягаемых деталей определяем методом подобия. Для соответствующих квалитетов при нормальном уровне относительной геометрической точности (А): для вала 6 квалитета 40: Ra = 0,8 мкм; для отверстия 7 квалитета 40: Ra = 1,6 мкм. Допуск цилиндричности поверхности: для вала 40k6 рекомендуется 5 степень, при относительной геометрической точности А допуск формы имеет значение: Tф = 5 мкм; для отверстия 40H7 требуется 6 степень: Tф = 8 мкм.  Рис. 4. Схема расположения полей допусков вала и отверстия посадки по D2   Рис. 5. Эскизы деталей 2.2. Назначение посадки расчетным методомТаблица 4 Карта исходных данных по D3

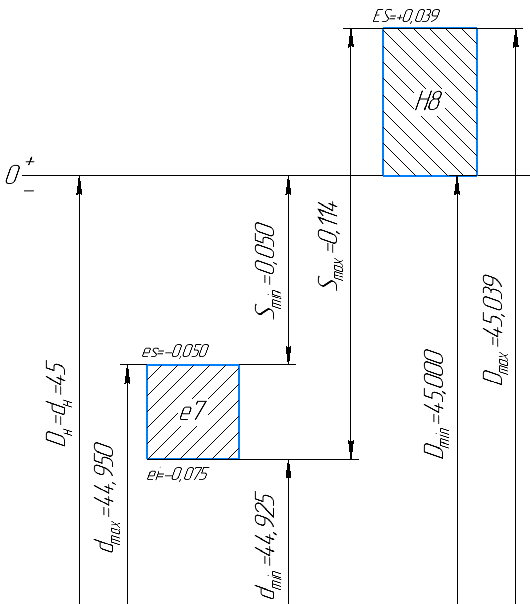

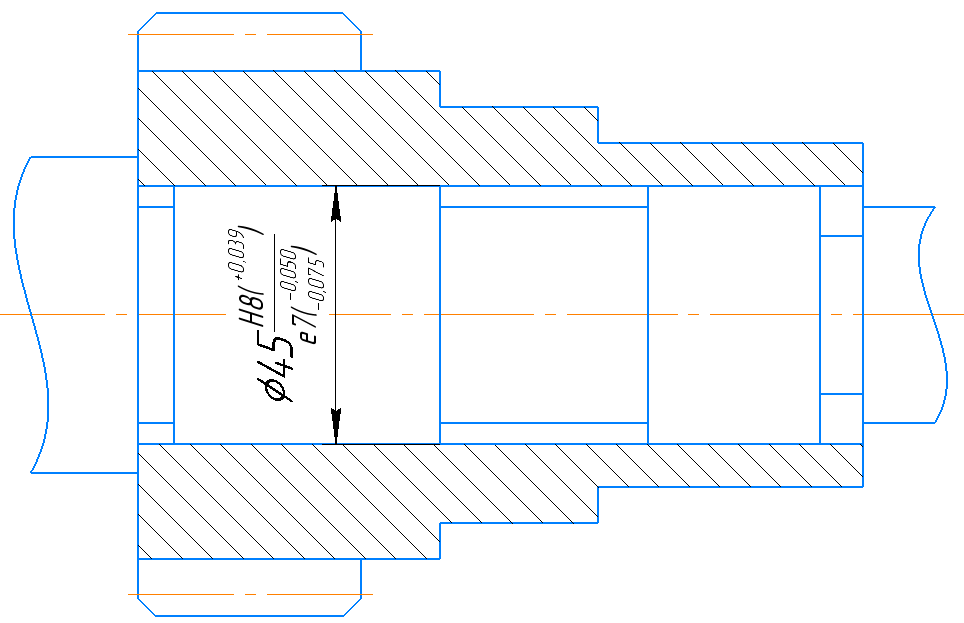

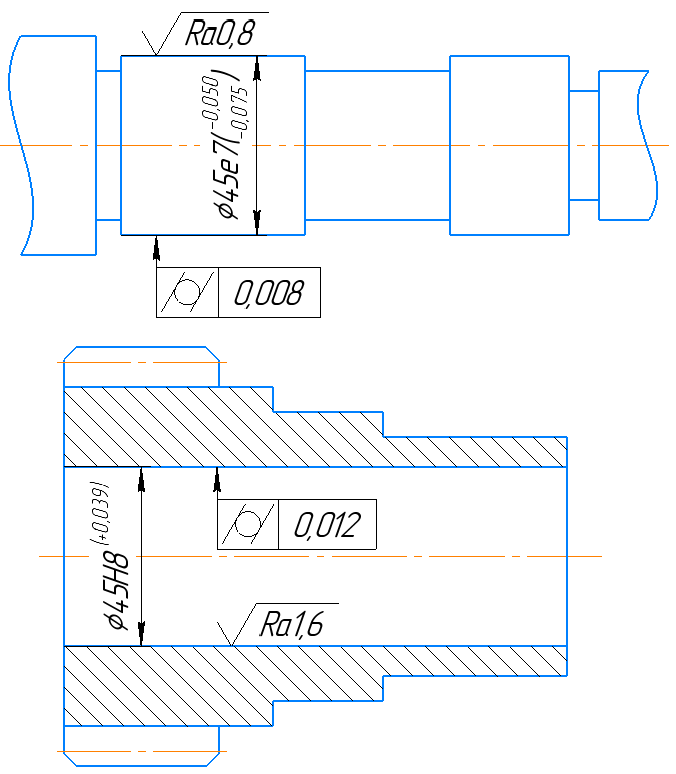

Выбор системы посадки. На вал 17 установлено по D3 зубчатое колесо 18, так как внутренние поверхности более сложны в обработке и измерении, выбираем систему отверстия СН как более предпочтительную с экономической точки зрения. Расчет относительной точности посадки и определение квалитета TS = Smax – Smin = 120 – 50 =70 мкм По номинальному размеру 45 находим единицу допуска: i=1,6 мкм. Средняя точность по числу единиц допуска посадки:  Исходя из того, что aS = aD + ad, принимаем aD=25, ad=16, что соответствует 8-му квалитету для отверстия и 7-му для вала. Расчет предельных отклонений сопрягаемых деталей. Принята система отверстия, следовательно, отверстие - 45H8(+0,039). Верхнее отклонение для вала равно  мкм. мкм.Выбираем основное отклонение – e, es = -50 мкм. Нижнее отклонение вала определим по формуле: ei = es - Td = -50 - 25 = -75 мкм. Назначаем посадку Ø  Определение предельных размеров отверстия и вала. Предельные размеры отверстия: Dmax = D + ES = 45 + 0,039 = 45,039 мм; Dmin = D +EI = 45 +0 = 45,000 мм; Dm = Dmin + TD/2 = 45,0195 мм. Предельные размеры вала: dmax = d +es = 45+ (-0,050) = 44,950 мм; dmin = d +ei = 45 + (-0,075) = 44,925 мм; dm = dmin + Td/2 = 44,9375 мм. Расчет характеристик посадки. Наибольший зазор: Smax = Dmax – dmin = 45,039 – 44,925 = 0,114 мм. Наименьший зазор: Smin = Dmin – dmax =45,000 – 44,950 = 0,050 мм. Средневероятный зазор: Sm = (Smax + Smin)/2 = (0,114 + 0,050)/2 = 0,082 мм. Допуск посадки: T(S) = Smax – Smin = 0,114 – 0,050 = 0,064 мм. Проверка правильности назначения посадок. Проверяем правильность подбора посадки сравнением значений табличных предельных зазоров с заданными: Smax табл.=114 мкм < Smax=120 мкм, Smin табл. = Smin = 50 мкм Условия подбора посадки выполняются. Технические требования на рабочие чертежи деталей. Технические требования на рабочие чертежи деталей определяем расчетным методом для соответствующих квалитетов при нормальном уровне относительной геометрической точности (А). Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимают значения: Kr=0,05; Kф=0,3. Для отверстия допуск размера TD=39 мкм. Расчет шероховатости: Ra = Kr·Tp = 0,05 · 39 = 1,95 мкм, принимаем для отверстияRa=1,6 мкм. Расчет допуска формы (допуска цилиндричности): TФ = КФ· ТР = 0,3· 39 = 11,7 мкм, округляем до Тф= 12 мкм. Для вала допуск размера Td=25 мкм. Расчет шероховатости: Ra = Kr·Tp = 0,05 · 25 = 1,25 мкм, принимаем для валаRa=0,8 мкм. Расчет допуска формы (допуска цилиндричности): TФ = КФ· ТР = 0,3· 25 =7,5 мкм, округляем до Тф= 8 мкм.  Рис. 6. Схема расположения полей допусков вала и отверстия посадки по D3   Рис. 7. Эскизы деталей 2.3. Допуски и посадки подшипников каченияДля колец заданного подшипника назначить посадки на вал и в корпус. Расшифровать условное обозначение подшипника. Построить схемы полей допусков. Вычертить эскизы подшипникового узла и посадочных поверхностей вала и корпуса под подшипник. Таблица 5 Карта исходных данных для подшипников качения

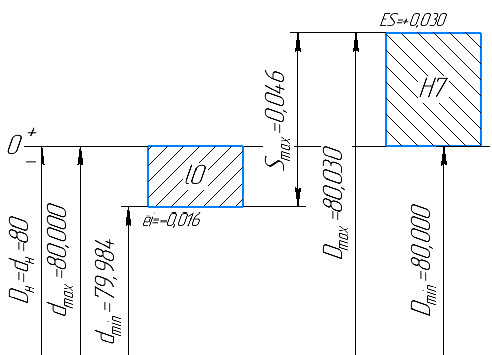

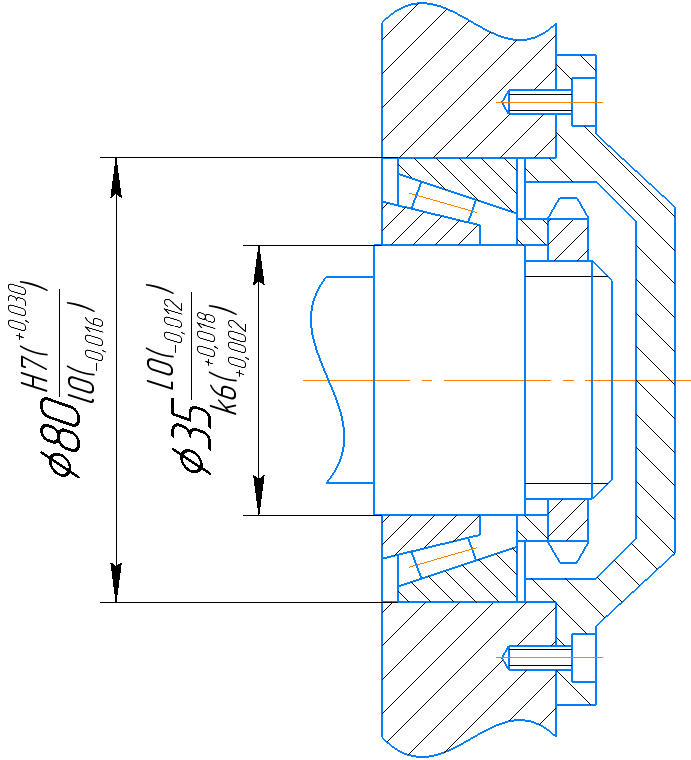

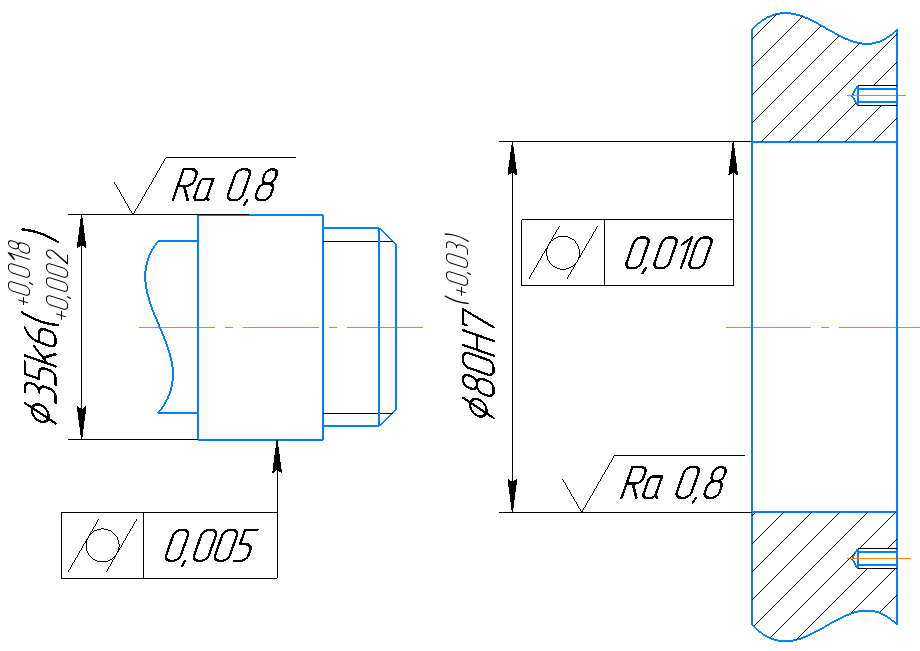

Расшифровка условного обозначения: - код внутреннего диаметра 07·d=07∙5=35 мм; - серия диаметров 3 - тип подшипника 7 – радиально-упорный роликовый конический - конструктивное исполнение 7000А- однорядный; - серия по ширине 0 - класс точности 0 - размерная серия 0000300 Конструктивные размеры подшипника: d = 35 мм D = 80 мм B= 21-0,12 мм r= 2,5 мм r1= 0,8 мм Tнатб.=23 мм C=18 мм = 10...17º  Рис. 8. Эскиз подшипника 7307А Определение отклонений на посадочные размеры колец подшипника. По ГОСТ 520-2011 определим отклонения внутреннего и наружного колец подшипника для 0-го класса: L0=LD= ∆dmp= -12 мкм; l0= ld = ∆Dmp= -16 мкм. Определение вида нагружений колец подшипника. Вращающаяся деталь - вал, следовательно, внутренне кольцо подшипника испытывает циркуляционную нагрузку, наружное кольцо испытывает местное нагружение. Расчет интенсивности радиальной нагрузки. Вращающееся кольцо подшипника испытывает циркуляционный вид нагружения, что требует обеспечения неподвижного соединения с сопрягаемой деталью. Величина минимального натяга зависит от интенсивности радиальной нагрузки, определяемой по формуле: где  Выбор полей допусков. Для циркуляционно-нагруженного кольца подберем посадку в зависимости от диаметра, интенсивности радиальной нагрузки и класса точности. Посадка для внутреннего кольца подшипника: Ø  Для местно-нагруженного кольца подберем посадку методом подобия в зависимости от диаметра, класса точности и величины перегрузки. Посадка для наружного кольца подшипника: Ø  . .Предельные размеры и характеристики посадок: Внутреннее кольцо подшипника: Dmax = D + ES = 35 + 0 = 35,000 мм Dmin = D + EI = 35 – 0,012 = 34,988 мм Вал: dmax = d + es = 35 + 0,018=35,018 мм dmin = d +ei = 35 + 0,002 =35,002 мм Наименьший натяг: Nmin = dmin - Dmax = 35,002 – 35,000 = 0,002 мм Наибольший натяг: Nmax = dmax – Dmin = 35,018 – 34,988 = 0,030 мм Отверстие корпуса: Dmax= D + ES = 80 + 0,030 = 80,030 мм Dmin = D + EI = 80 + 0 =80,000 мм Внешнее кольцо подшипника: dmax= d + es = 80 + 0 = 80,000 мм dmin = d +ei = 80 – 0,016 = 79,984 мм Наибольший зазор: Smax = Dmax - dmin = 80,030 – 79,984 = 0,046 мм Наименьший зазор: Smin = Dmin - dmax = 80,000 – 80,000 = 0 Технические требования на рабочие чертежи деталей. Значение шероховатости поверхностей сопрягаемых деталей по ГОСТ 3325-85: - для вала: Ra = 0,8 мкм; - для отверстия: Ra= 0,8 мкм; - для торцов заплечиков Ra = 1,6 мкм. Допуск цилиндричности: - для вала: Тф= 5 мкм; - для отверстия: Тф = 10 мкм. Допуски торцевого биения заплечиков по ГОСТ 3325-85: - для вала: Т = 25мкм; - для отверстия: Т = 46мкм.  Рис. 9. Схема расположения полей допусков внутреннего кольца подшипника и вала.  Рис. 10. Схема расположения полей допусков наружного кольца подшипника и отверстия.  Рис. 11. Эскиз сборки  Рис. 12. Эскизы деталей, сопрягаемых с подшипником 3. ВЫБОР УНИВЕРСАЛЬНЫХ СРЕДСТВ ИЗМЕРЕНИЯ Таблица 6 Карта исходных данных по выбору средств измерения

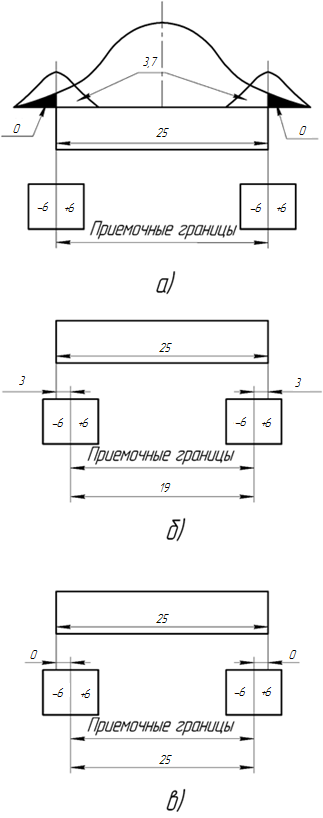

Выбрать универсальное средство измерения для цехового контроля Произведем выбор СИ по метрологическим факторам, учитывая, что контролируется вал. Считаем, что некоторые систематические погрешности (температурная, погрешность базирования и др.) устранены до начала процесса измерения. Допускаемая погрешность метода измерения должна быть больше неисключенной систематической погрешности СИ. По ГОСТ 8.051 определим для размера 180 допуск на изготовление (IT) и допускаемую погрешность измерения (δ): IT6 = 0,025 мм; δ= 7 мкм. Выбираем возможное измерительное средство: Код 11 – головка измерительная рычажно-зубчатая 2ИГ, ГОСТ 18833-73. - цена деления отсчетного устройства:i = 0,002 мм; - предельная погрешность измерительного средства: Δ = 3 мкм; Метод измерения прямой, контактный, относительный. Определить значения параметров разбраковки Оценка влияния погрешностей измерения на результаты разбраковки выполняется по относительной точности метода измерения: Амет(σ) = σмет ×100/ IT = 3×100/ 25 ≈ 12 % где σмет =Δ/2=6/2=3 мкм - среднее квадратичное отклонение погрешности измерения принятого средства измерения. Для 6-го квалитета рекомендуется принять Амет(σ)= 16 %. По заданному коэффициенту технологической точности  = 5,5 определяем параметры разбраковки: = 5,5 определяем параметры разбраковки:- необнаруженный брак (риск заказчика) m= 0 %; - ложный брак (риск изготовителя) n= 3,7 %; - вероятностный выход размера за границу поля допуска c/IT= 0 %, С = IT× c/IT =25×0 = 0 мкм Оценка годности деталей производится по предельно допустимым размерам: dmax = 180,0125 мм; dmin = 179,9875 мм. Среди бракованных могут оказаться годные детали (не более 3,7 %), у которых размеры не выходят за границы поля допуска. Это риск изготовителя. Риск заказчика составляет 0%. Выполнить расчет производственного допуска Принимаем условие недопустимости риска заказчика при Δ>δ и проводим расчет производственного допуска для измерения СИ по коду 11. Это головка измерительная 2ИГ ГОСТ 18833-73, которая имеет цену деления 0,002 мм и предельную погрешностью Δ= 6 мкм: Тпр=IT – 2×C= 25−2×0 = 25 мкм Предельно допустимые размеры с учетом производственного допуска: dmax= 180,0125−0 = 180,0125 мм, dmin= 179,9875+0 = 179,9875 мм. Выбор средств измерения для арбитражной перепроверки При разногласиях между рабочим и контролером требуется арбитражная перепроверка. Допускаемая погрешность при арбитражной перепроверке: Δарб= 0,3·δ=0,3·7 = 2,1 мкм. Выбираем головку измерительную пружинную 1ИГП, ГОСТ 28798-90: - цена деления отсчетного устройства:i = 0,001 мм; - предельная погрешность измерительного средства: Δ = 1 мкм; Метод измерения прямой, контактный, относительный.  Рис. 13. Приёмочные границыa– приемочные границы совпадают с предельными размерами; б – смещены на половину допускаемой погрешности измерения; в – смещены на вероятную величину с ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРАКайнова, В.Н. Метрология, стандартизация и сертификация: практикум: учебное пособие/ В.Н. Кайнова, Е.В.Тесленко, Т.Н. Гребнева, Е.А. Куликова/ под ред. В.Н. Кайновой. – СПб.: Издательство «Лань», 2015. – 368 с. Нормирование точности изделий машиностроения: учеб. пособие / В.Н. Кайнова [и др.]/ под ред. В.Н. Кайновой. – 2-е изд. и доп. – Н.Новгород: НГТУ, 2007.− 209 с. ГОСТ 25346-2013 ОНВ. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки. ГОСТ 25347-2013 ОНВ. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов. ГОСТ 3325-85 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. ГОСТ 520-2011 Подшипники качения. Общие технические условия. ГОСТ 8.051-81 Погрешности, допускаемые при измерении линейных размеров до 500 мм. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||