аэрология карьеров. Контрольная работа по дисциплине Аэрология горных предприятий Шипин М. В. Студент группы бгсз191. 4 шифр зачетной книжки 419150

Скачать 405.19 Kb. Скачать 405.19 Kb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Кузбасский государственный технический университет имени Т. Ф. Горбачева» Кафедра аэрологии, охраны труда и природы КОНТРОЛЬНАЯ РАБОТА по дисциплине «Аэрология горных предприятий» Выполнил:Шипин М.В. Студент группы: БГсз-191.4 шифр зачетной книжки: 419150 Проверил: Жиронкин С.А. Междуреченск 2023 Содержание

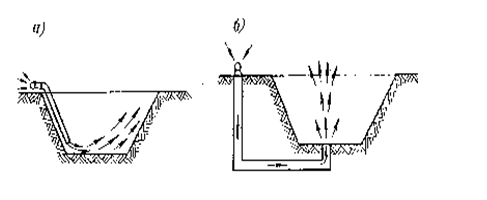

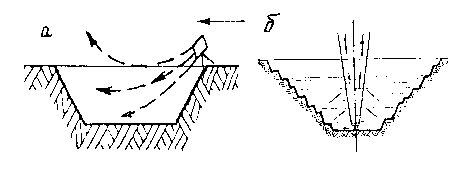

1. Борьба с пылью при применении конвейерного транспорта. Снижение запыленности при комбинированном транспорте. Пылевыделение при транспортировании горной массы конвейерами происходит в результате сдувания пыли с поверхности транспортируемого материала, перегрузки транспортируемого груза с одного конвейерного става на другой и образования пыли на холостой ветви конвейера из-за прилипания или намерзания материала. Для предотвращения сдувания ныли ветром с поверхности транспортируемого груза, а также увлажнения его атмосферными осадками, что приводит к интенсивному налипанию материала к ленте, применяют различные укрытия. Сокращение пылевыделения с холостой ветви конвейера можно обеспечить при эффективной очистке и перевертывании ленты. Пылевыделение в местах загрузки ленточного конвейера и перегрузки с одного става на другой может быть снижено путем уменьшения высоты перепадов транспортируемого материала и сооружения укрытий. Эффективными являются укрытия, которые полностью закрывают рабочую и холостую ветви конвейера и предотвращают сдувание пыли с транспортируемого материала воздушными потоками. Для очистки конвейерной ленты и барабанив m прилипших или примерзших частиц груза могут быть использованы различные устройства: скребковые, роликовые, ним очные, вибрационные, гидравлические, пневматические и комбинированные. Самыми распространенными являются скребковые устройства различных конструкций. Скребки, изготавливаемые чаще всего из резиновой полосы толщиной до 25—30 мм, прижимаются к загрязненной стороне ленты с помощью рычажной системы с контргрузом. Для очистки ленты от сыпучих материалов небольшой влажности применяют одинарные скребки. При влажности транспортируемого материала 6—8% устанавливают двойные скребки. Вращающиеся щетки обычно рекомендуются для материалов влажностью до 10 % с небольшим содержанием глинистых частиц, а вибрационные очистители — при влажности горной массы до 20%. Роликовые устройства из спирально свитых прутков используются для очистки конвейерной ленты от влажных мелких материалов с большим содержанием глинистых частиц. Наиболее эффективны комбинированные устройства, сочетающие в себе различные очистители. Кроме рассмотренных способов могут применяться физико-химические, термические и другие способы очистки ленты. При переворачивании холостой ветви ленты снижаются требования к эффективности очистительных устройств. Этот способ состоит в том, что холостая ветвь ленточного конвейера сразу же после приводных барабанов переворачивается на 180° и возвращается в исходное положение перед натяжным барабаном. В результате этого холостая ветвь перемещается по роликам чистой стороной, что исключает просыпи прилипшего к ленте материала вдоль трассы и значительно снижает интенсивность пылеобразования. Одним из направлений снижения пылеобразования в узлах перегрузки с одного конвейерного става на другой является уменьшение количества перегрузок при удлинении отдельных ставов, что возможно при применении высокопрочных лент, промежуточных приводов и т. д. На перегрузочных, загрузочных и разгрузочных узлах в зависимости от конкретных местных условий для борьбы с пылевыделением могут быть использованы укрытия, гидрообеспыливание, пылеподавленное пеной и др. Применение аспирационных укрытий не зависит от климатических условий. В месте погрузки транспортируемого материала на конвейерную ленту укрытия могут иметь как одинарные, так и двойные стенки. Наличие двойных стенок при одних и тех же условиях способствует меньшему разрежению воздуха в укрытии, чем при одинарных, что позволяет уменьшить количество отсасываемого воздуха. Использование аспирационных укрытий обычно требует применения отсасывающих вентиляторов и очистки аспирируемого воздуха в различных пылеуловителях. На конвейерном транспорте гидрообеспыливание производится за счет увлажнения материала или подавления пылевого облака распыленной водой. Для распыления воды используются форсунки, которые устанавливаются таким образом, чтобы мелкодисперсная жидкость подавалась навстречу движущемуся материалу, а дальнобойность факела была максимальной и осуществлялось более равномерное распределение капель жидкости в объеме укрытия. С целью увеличения эффективности смачивания и коагуляции мелкодисперсной пыли применяются гидроакустические оросители и поверхностно-активные вещества, добавленные к воде. Пена позволяет не только смачивать и коагулировать частицы пыли, но и изолировать источник пылевыделения от воздушного потока, уносящего взметываемую пыль. Пену можно наносить на поверхность транспортируемого материала или смешивать с ним при перегрузке с одного конвейера на другой. Заключение Источники пыли были, есть и будут. От них никуда не деться и поэтому необходимо принимать меры по пылеподавлению. Все описанные методы имеют высокую эффективность. Наиболее перспективным и актуальным решением проблемы снижения пылевой нагрузки на окружающую среду при добыче и переработке минерального сырья является совершенствование способов закрепления пылящих поверхностей техногенных массивов, т.к. они являются основными источниками загрязнения. 2. Искусственная вентиляция карьеров. Условия применения и способы искусственной вентиляции. Все существующие способы искусственной вентиляции карьеров делятся на два класса – способы интенсификации естественного воздухообмена и способы собственно искусственной вентиляции. К способам интенсификации естественного воздухообмена относятся: 1. выбор правильной ориентации карьера в плане; 2. выбор наиболее рациональных по фактору проветривания размеров карьера (углов откоса бортов, глубины, размеров в плане); 3. создание на поверхности у карьеров искусственных сооружений, повышающих скорость ветра и турбулизирующих ветровой поток; 4. изменение окраски обнажений горных пород на поверхностях карьера; 5. аккумуляция тепла в специальных емкостях; 6. использование глубинного тепла горных пород. Для интенсификации воздухообмена в карьере следует его длинную ось в плане ориентировать по направлению господствующего ветра. На воздухообмен в карьере влияют его геометрические размеры. Интенсивность воздухообмена определяется отношением глубины карьера Н к его длине в направлении действия ветра L. Чем меньше это отношение, тем более плоским и легко проветриваемым является карьер. При Н/L£0,1 карьеры относятся к мелким, при 0,1<Н/L<0,2 – средней глубины, при Н/L³0,2 – глубоким. При Н/L³0,3 все нижние горизонты карьера находятся в зоне рециркуляции. Уменьшение угла откоса и скругление верхней части борта способствует уменьшению рециркуляции. Для повышения скорости и турбулизации ветрового потока на поверхности перед карьером с наветренной стороны возводят отвалы (или здания) или устанавливают специальные воздухо-направляющие щиты на верхней бровке борта. Изменение окраски поверхностей карьера достигается путем нанесения слоя асфальта, битума и т.п. При этом дополнительное прогревание воздуха происходит за счет повышения поглощающей способности темных покрытий и аккумуляцией в них дополнительного количества тепла. Аккумуляция тепла в специальных резервуарах (металлические баки с водой) используется для уменьшения опасности появления ночных инверсий. При этом вода, прогревающаяся днем, отдает тепло воздуху в ночное время. Для использования глубинного тепла горных пород на некотором расстоянии от поверхности проводятся подземные выработки, по которым пропускается атмосферный воздух. При контакте со стенками выработок воздух нагревается и при поступлении в карьер интенсифицирует его проветривание. Следует отметить, что эффективность рассмотренных выше способов интенсификации естественного воздухообмена в карьерах невелика. К собственно искусственной вентиляции относятся: 1. вентиляция с помощью труб и выработок; 2. вентиляция свободными струями, создаваемыми специальными вентиляционными установками (изотермические и неизотермические струи); 3. вентиляция свободными струями, создаваемыми источниками тепла (конвективными струями). Изотермическими называются свободные струи, температура которых равна температуре окружающего воздуха. Неизотермическими называются свободные воздушные струи, температура которых отличается от температуры окружающего воздуха. Конвективными называются струи, создаваемые свободно- поднимающимися массами нагретого воздуха. Схемы проветривания с помощью труб и выработок представлены на рис.1. В таких схемах, как правило, используется нагнетательный способ проветривания. В целом этот способ проветривания малоэффективен из-за ограниченности подачи воздуха по воздухопроводам. Кроме того, требуется значительные затраты на проведение выработок.  Рис. 1. Схемы искусственного проветривания карьеров: а – с применением труб; б – с использованием выработок Вентиляция карьеров свободными струями (изотермическими и неизотермическими) осуществляется: ─ вентиляторами (шахтными и специальными карьерными типа ПВУ-6) – для местного проветривания; ─ установками на базе авиационной техники (турбовинтовых и турбореактивных авиадвигателей, несущих винтов вертолетов) – для местной и общеобменной вентиляции. Изотермические струи создаются установками небольшой мощности на базе вентиляторов или авиационных винтов, неизотермические – мощными установками на основе турбовинтовых и турбореактивных двигателей. Нагрев конвективных струй, используемых для искусственной вентиляции карьеров, производится путем сжигания топлива в специальных устройствах (рис. 3.22.б). Различают местную и общеобменную искусственную вентиляцию карьеров. Местная вентиляция применяется при местных загрязнениях и незначительных объемах загрязнений. Схемы общеобменной вентиляции (проветривается весь объем карьера) представлены на рис. 2.  Рис. 2. Схема общеобменной вентиляции карьеров: а – вентиляторной установкой; б – тепловой установкой 3. Расчет естественного проветривания карьера 3.1Анализ исходных данных На рисунке 1 приведена схема карьера, имеющего длину L=1000 м, ширину B=1600м. Карьер отрабатывается n=18 уступами высотой hy=15м. Ветер северного направления, имеющий скорость U1=2м/с, характерен для K1=260 дней в году. Около K2=60 дней в году бывают штили продолжительностью t=4 ч, а остальное время года скорость ветра равна U2=7м/с. На подветренном борту l на расстоянии xт=300 м от бровки карьера расположена обогатительная фабрика (объект А) с трубой высотой Hт=28м. Из трубы выбрасывается qт1=20г/с пыли, содержащей более 10% свободной двуокиси кремния(SiO2) и qт2=43г/с окиси углерода (СО). Около обогатительной фабрики экскаватор ЭКГ-5А отгружает в вагоны хвосты(отходы) обогащения с интенсивностью пылевыделения qэ1=0,4к/г. Вдоль I борта на расстоянии хА=150м от борта карьера проходит автодорога, по которой двигаются nА1=26шт самосвалов БелАЗ-540, из которых одновременно находятся в работе nА1р=21шт. Интенсивность пылеобразования для них равна qА1=3г/с. В карьере из nб=7шт, находящихся в работе станков 3СБШ-200-60, одновременно работает nбр=6шт с интенсивностью выделения пыли qб=0,05г/с, там же работает nЭ27шт экскаваторов ЭКГ-8И, которые с интенсивностью выделения пыли qЭ2=1,3г/с загружают самосвалы БелАЗ, общая численность которых в карьере составляет nА2=14шт, одновременно в работе находится nА2р=11шт самосвалов. Самосвалы двигаются с интенсивностью пылевыделения qА2=3,5г/с по дороге, находящейся в карьере на I борту. 3.2. Построение плана карьера В соответствии с исходными данными (п. 1.1) строим план карьера в масштабе 1:10000 (рис. 1). 3.3.Определение расчётного направления ветра За расчётное направление ветра принимаем принимаем ветер северного направления со средней скоростью U1=3 м/с, так как он повторяется чаще других и с минимальной скоростью. 3.4.Определение параметров естественного проветривания А. Строятся характерные сечения, совпадающие с расчётным направлением ветра (OI – OI ; i – i; j – j; n – n; k – k; OII – OII ) (рис.2); Б. На каждом сечении под углом α=15˚ проводятся линии внешней границы свободной турбулентной струи, возникающей в северном направлении ветра. Определяются точки встречи границы струи с соответствующим бортом или дном карьера (точки Ci , Cj, Cn, Ck, Co ); В. Определяем среднюю глубину разреза для этапов отработки его, когда возникает зона рециркуляции Нср=  (1) (1)Где AI, BI, AII, BII, CI, CII, DI, DII, E –значения глубины расположения точки встречи внешней границы струи с бортом или дном карьера, м (рис. 2).  (30+90+60+120+150+180+210+240+270)= 169 м; (30+90+60+120+150+180+210+240+270)= 169 м;Г. Определяется среднее значение абсциссы точки встречи внешней границы струи южного направления с дном или бортом карьера  , (2) , (2)Где OI, Xci, Xcj, Xcn, Xck, XcoII – значение длины зоны рециркуляции соответственно OI-го, i-го, j-го, n-го, k –го, OII-го сечений, n – число сечений, включая нулевые. Нулевое сечение – сечение, где нет рециркуляции. Нулевым является сечение с одним уступом.  Д. По точкам OI, Xci, Xcj, Xcn, OII на плане карьера строим зону рециркуляции, ширина которой равна L1=960 м (рис. 1). 3.5.Определение баланса вредностей в атмосфере карьера: а) определяем баланс поступления вредностей от внутренних источников Gобщ = ƩGл +ƩGт , (3) Где ƩGл , ƩGт – интенсивность выделения одноименных вредностей линейными (автосамосвалы на дорогах) и точечными источниками (буровыми станками и экскаваторами), расположенными в зоне рециркуляции, то есть работающими на I борту карьера, мг/с. Определим интенсивность выделения вредностей каждого из слагаемых по формуле : ƩG = n1  (4) (4)Где  - число источников соответствующего типа, шт; - число источников соответствующего типа, шт;  – интенсивности выделения вредностей разными источниками, мг/с; – интенсивности выделения вредностей разными источниками, мг/с;  - коэффициенты одновременности работы разных источников данного типа. - коэффициенты одновременности работы разных источников данного типа.Определим интенсивность выделения пыли каждым типом источников (буровыми станками Gбп, экскаваторами GЭ2п и автомобилями GА2п): Gбп = nK0 q , (5) Где n – число горных машин одного типа ( буровых станков, экскаваторов и автосамосвалов), находящихся в зоне рециркуляции, шт.; q – интенсивность выделения пыли горными машинами одного типа, мг/с; K0 – коэффициент одновременной работы горных машин одного типа с постоянной интенсивностью выделения пыли: K0 =  , (6) , (6)Где nр – число работающих машин одного типа, шт. Интенсивность выделения пыли буровыми станками: Согласно исходным данным: nб = 7шт.,nбр = 6шт., qб = 0,05г/с = 50мг/с.  Gбп = 7 · 0,8· 50 = 280мг/с Интенсивность выделения пыли экскаваторами: Согласно исходных данных: nЭ2 = 7шт.; nЭ2р = 7шт.; qЭ2 = 1,3г/с = 1300мг/с  = 1 = 1GЭ2п = 7 ·1·1300 = 9100мг/с Интенсивность выделения пыли автосамосвалами: Согласно исходных данных: nА2 =14шт.; nАр =11шт.; qА2 =3,5г/с= 3500мг/с  GА2п = 14 ·0,7 ·3500= 34,300мг/с Суммарная интенсивность поступления пыли от внутренних источников:  (7) (7) Интенсивность поступления вредных газов от самосвалов (окись углерода, окись азота, акролеин) в зону рециркуляции карьера:  , (8) , (8)Где  – интенсивность выделения вредных газов автосамосвалами, работающими под нагрузкой, мг/с; – интенсивность выделения вредных газов автосамосвалами, работающими под нагрузкой, мг/с; (9) (9)Где  - коэффициент одновременности работы автосамосвалов с переменной интенсивностью выделения вредных газов; - коэффициент одновременности работы автосамосвалов с переменной интенсивностью выделения вредных газов;  - интенсивность выделения газов автосамосвалами в работе, мг/с; - интенсивность выделения газов автосамосвалами в работе, мг/с;  - интенсивность выделения вредных газов автосамосвалами, работающими на холостом ходу, мг/с. - интенсивность выделения вредных газов автосамосвалами, работающими на холостом ходу, мг/с. определяем по данным таблицы 1. определяем по данным таблицы 1.Таблица 1.

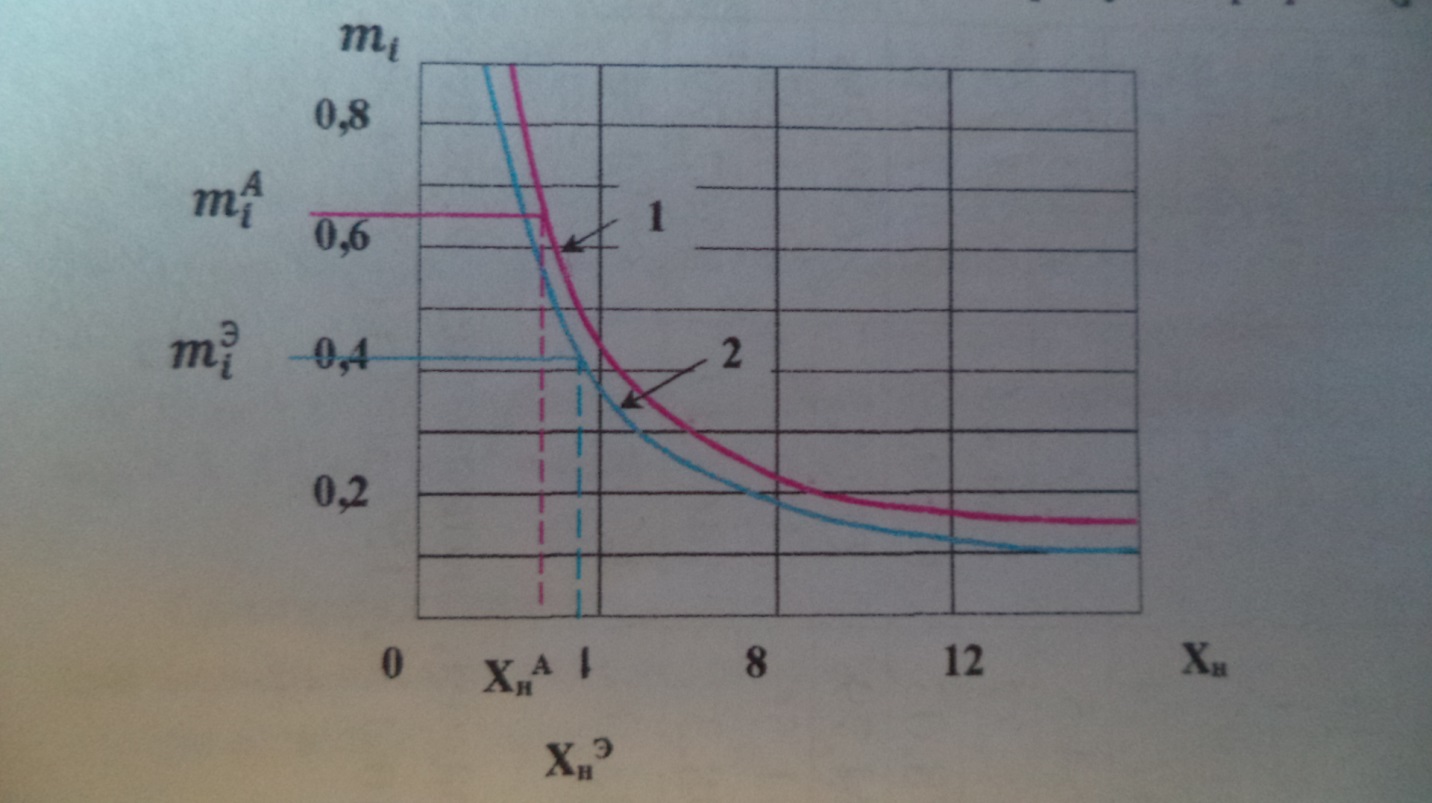

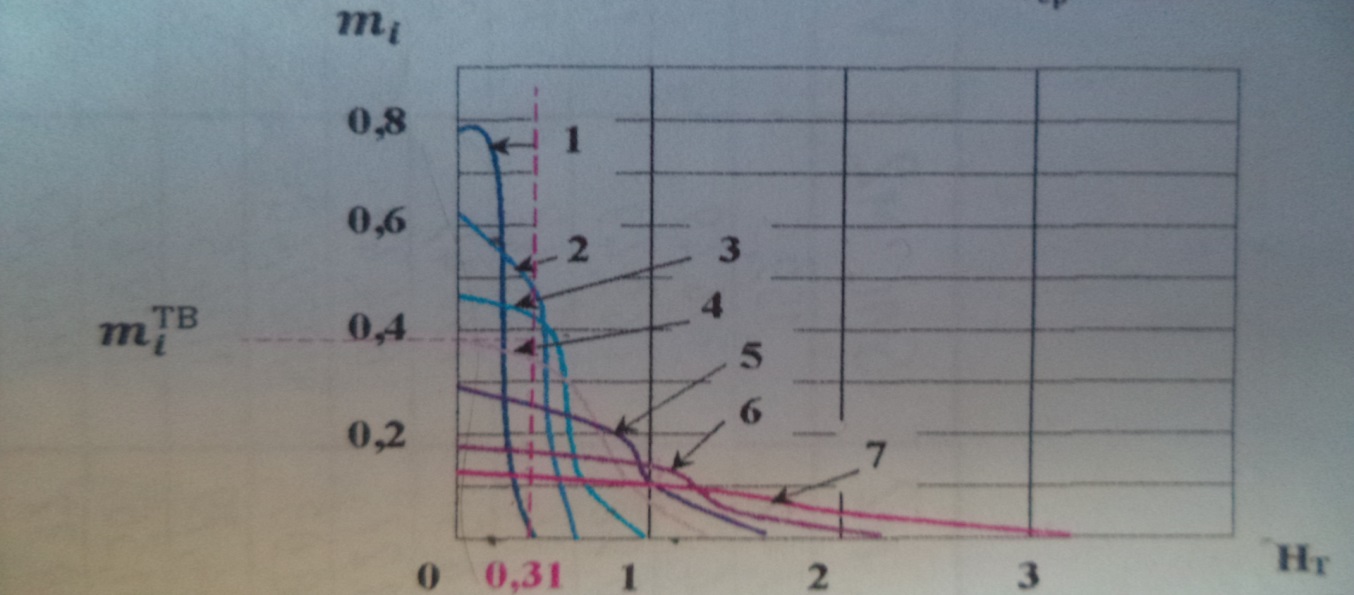

Других внутренних источников выделения вредных газов нет, поэтому суммарная интенсивность вредных газов составит:  ; ;  . .б) определим баланс поступлений вредностей от внешних источников:  (10) (10)Где  -интенсивность выделения вредностей линейными (автосамосвалами), точечными (экскаваторами) и точечными на высоте (труба) внешними источниками, мг/г; -интенсивность выделения вредностей линейными (автосамосвалами), точечными (экскаваторами) и точечными на высоте (труба) внешними источниками, мг/г; Где  какая часть примеси заносится в зону рециркуляции карьера. какая часть примеси заносится в зону рециркуляции карьера.Интенсивность поступления в карьер пыли:  (11) (11)Где  – количество источников пылевыделения отдельно по каждому виду (автосамосвалов, экскаваторов, труб), шт.; – количество источников пылевыделения отдельно по каждому виду (автосамосвалов, экскаваторов, труб), шт.;  –коэффициент одновременности работы; –коэффициент одновременности работы;  – интенсивность выделения пыли (автосамосвалом, экскаватором, трубой), мг/с; – интенсивность выделения пыли (автосамосвалом, экскаватором, трубой), мг/с;  –интенсивность заноса пыли. –интенсивность заноса пыли.Интенсивность поступления в карьер пыли, автосамосвалами, движущимися по дороге вдоль южного борта карьера, определяем по формуле (11). Для определения  используем кривую 1 графика (рис.1) используем кривую 1 графика (рис.1) Рис.1 График определения коэффициентов  Для определения  находим отношение расстояния от дороги находим отношение расстояния от дороги  до бровки карьера к до бровки карьера к  , далее проведя линию от оси абсцисс (значение , далее проведя линию от оси абсцисс (значение  ) до пересечения с кривой l на оси ординат находим значение ) до пересечения с кривой l на оси ординат находим значение  . .  проведя построение на графике (рис. 1) определяем проведя построение на графике (рис. 1) определяем    Интенсивность поступления в карьер пыли от экскаватора, отгружающего хвосты обогатительной фабрики, рассчитываем по формуле  Для определения  используя кривую 2 графика (рис. 1). используя кривую 2 графика (рис. 1).Для определения  находим отношение ( находим отношение ( ) расстояние от экскаватора до борта карьера к ) расстояние от экскаватора до борта карьера к  далее проведя линию от оси абсцисс (значение далее проведя линию от оси абсцисс (значение  ) до пересечения с кривой 2 на оси ординат находим значение ) до пересечения с кривой 2 на оси ординат находим значение  . . =1,18 =1,18Проведя построение на графике (рис. 1) определяем  = 0,1 = 0,1  Интенсивность поступления пыли из трубы обогатительной фабрики рассчитывается по формуле (11). Для определения  используем график (рис. 2). Находим используем график (рис. 2). Находим  как отношение расстояния как отношение расстояния от трубы обогатительной фабрики до борта карьера, к средней глубине карьера от трубы обогатительной фабрики до борта карьера, к средней глубине карьера  . . Далее определяем  как отношение высоты трубы как отношение высоты трубы  к средней глубине карьера к средней глубине карьера  . .  Рис . 2. График для определения коэффициента  , кривые 1-7 соответствуют отношению , кривые 1-7 соответствуют отношению  , равному 1, 2, 3, 4, 5, 10,15. , равному 1, 2, 3, 4, 5, 10,15.Проведя построение на графике (рис. 2) определим  = 0,58 = 0,58 мг/с. мг/с.Суммарная интенсивность поступления пыли от внешних источников:  мг/с. (12) мг/с. (12)Интенсивность поступления в зону рециркуляции карьера вредных газов от самосвалов:  . .Интенсивность поступления в атмосферу карьера: Окиси углерода  , мг/с , мг/с  = 26шт., = 26шт.,  =21шт., =21шт.,  =1. =1. мг/с мг/сОкислов азота  , мг/с , мг/с  =26шт., =26шт.,  21шт., 21шт.,  =1 . =1 . мг/с мг/сАкролеина     Интенсивность поступления в зону рециркуляции карьера вредных газов, выделяющихся из трубы обогатительной фабрики:  Где  интенсивность выделения из трубы фабрики окиси углерода, мг/с. интенсивность выделения из трубы фабрики окиси углерода, мг/с. = 1; = 1;  = 1; = 1;  = 0,58 = 0,58 мг/с мг/сСуммарная интенсивность вредных газов, поступающих в зону рециркуляции карьера от внешних источников: По окислам углерода  мг/с (13) мг/с (13) мг/с мг/сПо окислам азота  мг/с мг/сПо акролеину  мг/с мг/сБаланс поступлений примесей в зону рециркуляции карьера от внутренних и внешних источников:  ; (14) ; (14)По пыли  По окиси углерода   По окислам азота   По акролеину   3.6. Определение уровня загрязнения атмосферы карьера Исходя из анализа характерных профилей при расчётном направлении ветра определяем, по какой схеме (прямоточной или рециркуляционной) проветривается глубокая часть карьера. В соответствии со схемой проветривания определяем концентрацию каждой вредности примеси в зоне рециркуляции и за её пределами. В рассматриваемом случае глубокая часть карьера проветривается по рециркуляционной схеме. Уровень загрязнения атмосферы определится по формулам: а) концентрация пыли в зоне рециркуляции (  мг/м3) мг/м3) (15) (15) мг/м3 , мг/м3 ,За пределами зоны рециркуляции (  3) 3) (16) (16) мг/м3 , мг/м3 ,Где  – скорость ветра в расчетном направлении ( – скорость ветра в расчетном направлении (  – длина зоны рециркуляции ( – длина зоны рециркуляции ( Сравниваем уровень загрязнения  с ПДК пыли при содержании в ней с ПДК пыли при содержании в ней SiO2 > 10% (  3): 3): 3 < 3 <  3 ; 3 ; 3 < 3 <  3 . 3 .б) концентрация окиси углерода в зоне рециркуляции(  ) ) 3, (17) 3, (17) мг/м3 , мг/м3 ,За пределами зоны рециркуляции  3 , (18) 3 , (18) мг/м3 . мг/м3 .Сравниваем уровень загрязнения атмосферы  с ПДК окиси углерода( с ПДК окиси углерода( мг/м3): мг/м3): 3 < 3 <  3 ; 3 ; 3 < 3 <  3. 3.в) концентрация окислов азота в зоне рециркуляции (  3) 3) 3 , (17) 3 , (17) мг/м3 мг/м3За пределами зоны рециркуляции  3 , (18) 3 , (18) мг/м3. мг/м3.Сравниваем уровень загрязнения атмосферы  с ПДК окиси азота ( с ПДК окиси азота ( 3): 3): 3 < 3 <  3; 3; 3 < 3 <  3. 3.г) концентрация акролеина в зоне рециркуляции(  3) 3) 3, (17) 3, (17) мг/м3, мг/м3,За пределами зоны рециркуляции  3 , (18) 3 , (18) 3 . 3 .Сравниваем уровень загрязнения атмосферы  с ПДК акролеина ( с ПДК акролеина ( 3): 3): 3 < 3 <  3; 3; 3 < 3 <  3. 3.Уровень загрязнения атмосферы по всем показателям (пыли, окиси углерода, окиси азота, акролеину) не превышает ПДК. Так как нет превышения ПДК выделения вредных веществ, для данного карьера искусственное проветривание не требуется. | ||||||||||||||||||||||||||||||||||