АиРТП Лысенко А.А. 1316. Контрольная работа по дисциплине автоматизация и роботизация технологических процессов Факультет э и тс

Скачать 111.27 Kb. Скачать 111.27 Kb.

|

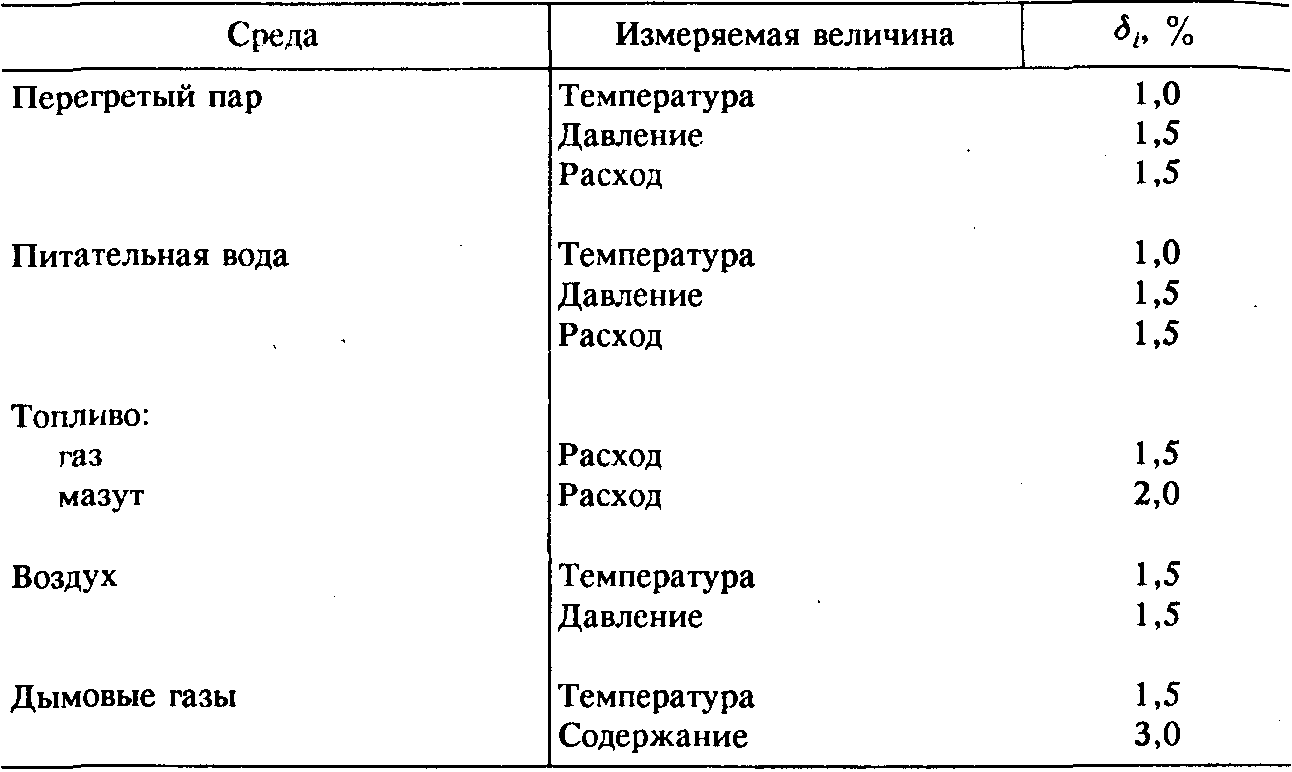

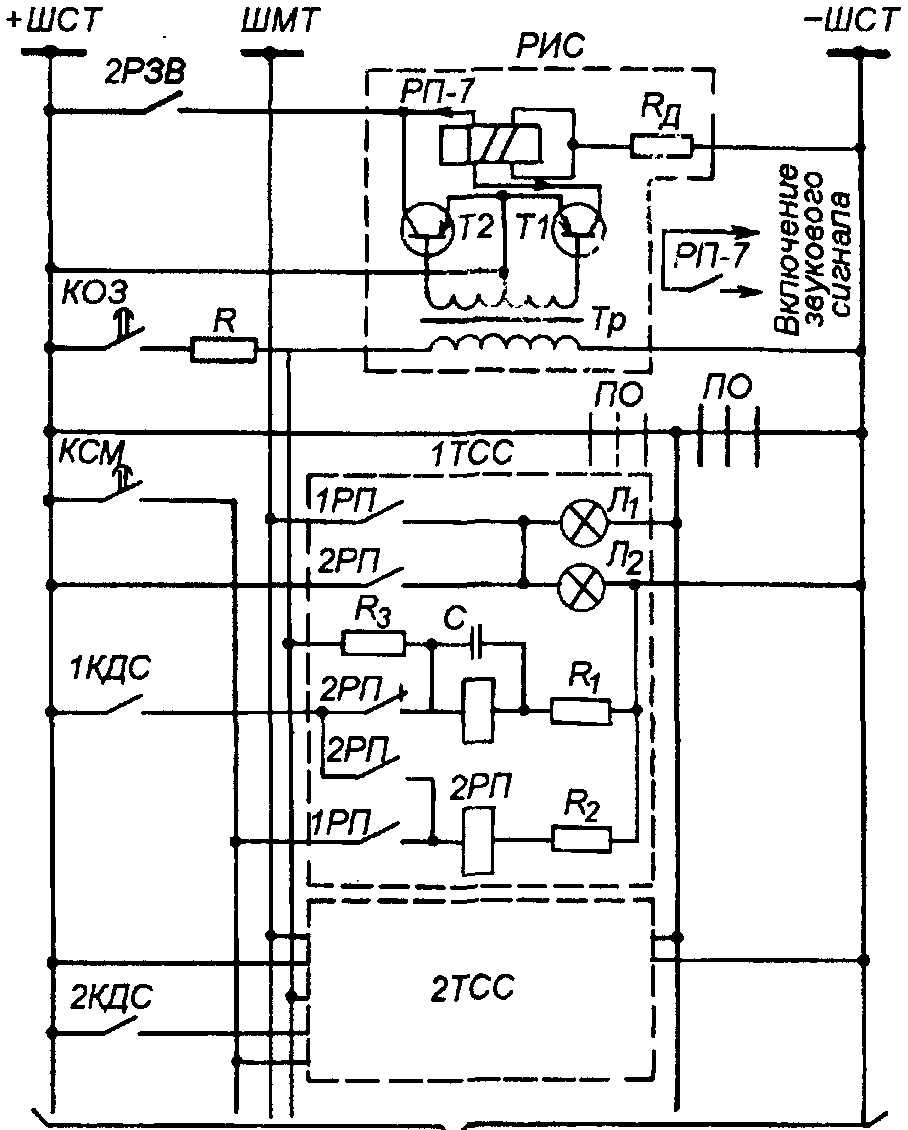

1 2 МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ЗАОЧНЫЙ УНИВЕРСИТЕТ» (ФГБОУ ВО РГАЗУ) Контрольная работа ПО ДИСЦИПЛИНЕ Автоматизация и роботизация технологических процессов Факультет Э и ТС Направление 35.03.06 Агроинженерия Профиль Электрооборудование и электротехнологии Курс 4 Шифр 1316 Выполнил студент Лысенко Алексей Алексеевич Балашиха 2022 Содержание Стр. Задание № 1 Техническое обеспечение систем теплотехнического контроля и сигнализации………………..…………………………………...3 Задание № 2 РСУ: состав, функции и виды обеспечения.………………………….……………………....…10 Задание № 3 Системы числового программного управления.………………………………………………...……20 Задание № 4 Задача……………………………………………..23 Задание № 5 Промышленные сети, их топология и методы организации доступа к линии связи…………………………………..24 Список использованной литературы………………………….31 Задание № 1 Техническое обеспечение систем теплотехнического контроля и сигнализации Теплотехнический контроль. Большая часть информации для оперативного персонала ТЭС поступает от систем теплотехнического контроля. Теплотехническим контролем называют процесс измерения теплотехнических величин (температуры, давления, расхода пара, воды и т. п.) с помощью совокупности средств, осуществляющих эти измерения. Большинство теплотехнических измерений выполняют с помощью измерительных систем дистанционного действия, состоящих из первичных измерительных преобразователей (датчиков), вторичных показывающих или самопишущих приборов и электрических или трубных линий связи между ними. Современные системы теплотехнического контроля создают на основе использования унифицированных сигналов связи между первичными преобразователями и вторичными приборами. Физическая сущность информационных унифицированных сигналов может быть различной: электрической, пневматической или гидравлической. Однако диапазон изменения их численных значений строго регламентируется. Так, для наиболее употребительных в теплоэнергетике электрических сигналов устанавливаются следующие пределы: 0—5 мА; 0—20 мА; 0—100 мА; 0—10 В постоянного электрического тока; для пневматического сигнала 0,2 — 1 кгс/см2 (0,02-0,1 МПа). Унификацию выходных сигналов первичных преобразователей осуществляют либо за счет использования независимых нормирующих преобразователей (например, при измерении температуры), либо конструктивного объединения первичных и передающих преобразователей с нормирующими в остальных измерительных системах. Унификация информационных сигналов обладает рядом преимуществ по сравнению с традиционными измерительными системами, применявшимися в доблочной энергетике: взаимозаменяемость первичных и вторичных приборов, возможность уменьшения числа первичных преобразователей методом многократного использования их выходного сигнала для различных целей (теплотехнического контроля, сигнализации, автоматического регулирования и переработки информации непосредственно на ЭВМ и т.д.), существенное увеличение возможности централизованного контроля. В то же время для целей оперативного контроля наиболее важных величин продолжают применять независимый измерительный комплект, состоящий из отборного устройства, устанавливаемого на технологическом оборудовании, первичного бесшкального измерительного преобразователя (датчика), располагаемого вблизи или по месту измерения, вторичного прибора и соединительных линий между ними. Все теплотехнические измерения на ТЭС, за небольшим исключением, осуществляют с помощью приборов общепромышленного назначения. При выборе конкретного прибора или измерительного комплекта и оценке его пригодности в информационных целях используют метрологические характеристики технических средств измерения. Основная из них — абсолютная погрешность средства измерения (измерительного комплекта) определяется разностью показаний средства измерения и действительного значения измеряемой величины: ∆i = yi – yiд, где ∆i — абсолютная погрешность измерения i-й величины; {yi} Погрешность измерительного комплекта (средства измерения) — геометрическая сумма погрешностей отдельных его составляющих (первичного измерительного преобразователя, трубных и электрических соединительных линий, вторичного показывающего или регистрирующего прибора и др.). Предельные допустимые погрешности δi, при измерениях теплотехнических величин ТЭС различными измерительными комплектами приведены в табл. Технологическая сигнализация. Для множества величин, контролируемых в процессе управления, достаточно установить лишь факт их нахождения в зоне допустимых значений или отклонения за ее пределы. Для этих целей в помощь оператору выделяется специальная группа технических средств, предназначенных для контрольного чтения представляемой информации, — подсистема технологической сигнализации (ТС). Устройства ТС оповещают персонал о происшедших нарушениях технологического процесса, установленных режимов работы основного и вспомогательного оборудования или же о неисправностях в самой АСУ ТП ТЭС. Существуют следующие виды ТС в зависимости от характера нарушения технологического процесса и функционирования технических средств АСУ: отклонения параметров от допустимых значений по условиям надежности и безопасности работы энергооборудования; аварийные отклонения параметров, требующие немедленного останова оборудования; срабатывания тепловых или электрических защит, приводящие к сбросу тепловой и электрической нагрузок или к останову того или иного оборудования; вызов к месту очевидной неисправности того или, иного энергетического оборудования или элементов АСУ ТП; нарушение электропитания технических средств автоматизации. Для оповещения персонала о перечисленных нарушениях применяют акустические и зрительные индикаторы. Звуковые сигнализации обычно выполняют двухтональными. Первый тон — звонок или зуммер — включается при подаче предупредительного сигнала; второй — сигнал более мощного звучания, обычно сирена, — оповещает персонал об авариях или аварийных отключениях. Таблица Предельные допустимые и относительные погрешности измерений теплотехнических величин  Визуальную сигнализацию обычно световую осуществляют с помощью сигнальных ламп с двухцветным (красным или зеленым) кодированием состояния объекта или же с помощью двухламповых или одноламповых табло. На светящихся транспарантах табло высвечивается надпись, указывающая причину появления сигнала. Количество световых сигналов в системах управления крупными энергоблоками сравнительно велико — до 300 единиц на один операторский пост. Обнаружить появление нового сигнала среди уже светящихся может оказаться затруднительным. Поэтому каждый вновь поступающий сигнал должен выделяться прерывистым свечением (мерцанием). В качестве примера реализации рассмотренных принципов организации технологической сигнализации на рис. 6.4 приведена двухрелейная электрическая схема сигнализации на базе двухлампового светового табло и серийной аппаратуры (резисторы, конденсаторы, полупроводниковые элементы и т.п.). Работа этой схемы протекает следующим образом. В исходном режиме лампы Л1 и Л2 подключены к отрицательному полюсу источника питания — шинке ШСТ. При замыкании контактов датчика сигнала 1КДС срабатывает реле 1РП и подключает лампы к шинке "мигания" ШТМ, на которой с частотой 1—2 Гц появляется плюс источника питания. В результате лампы начинают мигать и табло светится прерывистым светом. Одновременно с этим срабатывание реле 1РП подготавливает цепь включения реле 2РП. Кроме того, при замыкании контактов 1КДС по цепи, образованной контактом реле 2РП и сопротивлением R3, протекает ток через первичную обмотку трансформатора Тр реле импульсной сигнализации РИС. В момент появления тока в первичной обмотке трансформатора Тр на его вторичной обмотке возникает ток, который усиливается транзистором Т1 и вызывает срабатывание поляризованного реле РП-7. При этом якорь поляризованного реле перебрасывается и замыкает контакт, включающий звуковой сигнал. Одновременно с включением звукового сигнала замыкаются контакты реле 2РЗВ в центральной части схемы технологической сигнализации и тем самым подается напряжение на вторую обмотку реле РП-7. Якорь этого реле переходит в исходное положение. Следовательно, реле РИС оказывается подготовленным к включению при появлении следующего сигнала. Если контакты 1КДС разомкнутся до съема звукового сигнала оператором, то возникающий при этом в трансформаторе Тр сигнал тока, усиленный  Рис. Принципиальная электрическая схема технологической сигнализации транзистором Т2, вызовет также включение второй обмотки реле РП-7 и возврат якоря этого реле в исходное положение с одновременным отключением звукового сигнала. После того, как вновь появившийся и выделенный миганием световой сигнал обнаружен, оператор нажимает кнопку съема мигания КСМ, в результате чего включается реле 2РП. При этом реле 1РП отключается. Однако якорь реле отпадает с некоторой задержкой благодаря тому, что параллельно его обмотке подключен конденсатор С. Эта задержка обеспечивает надежное срабатывание реле 2РП по цепи, образованной контактом 1КДС и замыкающим контактом реле 2РП. Отключение реле 1РП и включение реле 2РП приводят к переключению ламп с шинки мигающего света ШМТ на шинку +ШИТ, в результате чего табло начинает светиться ровным светом. Включение реле 2РП приводит также к прекращению протекания тока через сопротивление R3 и первичную обмотку трансформатора в реле РИС. Вследствие этого постоянный ток протекает через первичную обмотку трансформатора ограниченное время. Сопротивление Лз выбрано таким, чтобы при появлении сигнала и замыкании контакта 1КДС изменение тока через первичную обмотку трансформатора составляло приблизительно 50 мА. В этом случае обеспечивается четкое срабатывание реле РП-7, а насыщение трансформатора наступает только при протекании через него тока от 18—20 табло одновременно. Так как после каждого съема мигания происходит отключение табло от реле РИС, трансформатор практически не насыщается и реле РИС оказывается всегда готовым к работе. При исчезновении причины, вызвавшей появление сигнала, контакт 1КДС размыкается, в результате чего отключается реле 2РП, размыкается его контакт в цепи ламп и свечение табло прекращается. При этом замыкается также контакт 2РП в цепи реле 1РП и табло оказывается готовым к приему сигнала. Опробование ламп сигнальных табло осуществляется с помощью переключателя опробования ПО. При повороте рукоятки этого переключателя из положения "Работа" в положение "Опробование" на каждом из табло, связанных с этим переключателем, лампы Л1 и Л2 соединяются последовательно и подключаются к обоим полюсам источника питания. Опробование реле РИС и звуковой сигнализации производится кнопкой опробования звукового сигнала КОЗ, при нажатии которой первичная обмотка трансформатора реле РИС через резистор подключается к источнику питания схемы. В приведенной схеме предусматривается применение табло, в которых кроме ламп Л1 и Л2 устанавливаются также реле 1РП и 2РП, добавочные сопротивления R1, R2, R3и конденсатор С. Особенность приведенной схемы состоит в том, что некоторые ее элементы принадлежат к общей системе сигнализации какого-либо крупного ТОУ либо группы объектов, управляемых с одного щита. В то же время первичные измерительные преобразователи (например, 1КДС, 2КДС и др.), размещают на разных территориально-разобщенных объектах, часто подвергающихся различным по интенсивности механическим, термическим и прочим воздействиям окружающей производственной среды. Вероятность отказа этих элементов намного выше по сравнению с элементами схемы, находящимися в сравнительно благоприятных условиях на БЩУ или ГрЩУ. Следовательно, электрическая схема должна быть выполнена так, чтобы повреждения ее отдельных элементов не приводили к отказу всей системы. Для этого схемы технологической сигнализации разделяют на отдельные участки, каждый из которых в случае необходимости временно может быть отключен при сохранении работоспособности всей системы. Схема, приведенная на рис., относится к одному из таких участков, выделенных по функционально-групповому признаку. Аналогично выполняют схемы других участков (групп), в каждой из которых объединяют до 60—80 контролируемых параметров какого-либо одного крупного или группы вспомогательных агрегатов, например по контролю температуры нагрева подшипников вращающихся механизмов (дымососов, вентиляторов и т.п.). Построение электрических схем сигнализации с соблюдением принципа разделения на независимые участки (группы) позволяет снизить вероятность полных отказов систем технологической сигнализации и повысить их ремонтопригодность в условиях непрерывной эксплуатации основного оборудования. Электрическое питание схем технологической сигнализации осуществляют постоянным током от собственного источника. Раздельное питание обусловлено повышенной вероятностью отказов в разветвленных цепях технологической сигнализации, обладающих сравнительно низкой электрической изоляцией по отношению к земле. Задание № 2 РСУ: состав, функции и виды обеспечения Введение С ростом количества датчиков, увеличением площади территории, на которой расположена автоматизированная система, становится более эффективным решением — применение Распределенных Систем Управления (РСУ). Онализируя современный рынок РСУ можно выделить несколько корпараций как использующие распределённые системы управления, так и разрабатывающие её состовляющие. ABB (Asea Brown Boveri) — швейцарская корпорация, специализирующаяся в области электротехники и энергетического машиностроения. На предприятиях используются компьютеры и информационные базы на основе Microsoft, для создания и поддержки серверов с информацией. Для управления процессами используется технология OLE которая является отраслевым стандартом связи. Создала новую систему 800xA для максимальной функциональности с помощью полевой шины. Сейчас техника полевой шины использовалась для интеграции приложений мониторинга машин, приводов, качества и состояния в одну РСУ с системой Valmet DNA. B&R (Bernecker + Rainer Industrie-Electronik) - австралийская компания вот уже более 30 лет занимается разработкой и производством оборудования и программного обеспечения для промышленной автоматизации. Компания также предлагает системы распределенного управления, для построения которых используется оборудование из стандартных линеек продукции, таких как:Программируемые логические контроллеры (ПЛК), системы распределённого ввода-вывода, промышленные компьютеры, панели оператора, сервоприводы. Программируемый контроллер- специальная разновидность электронной вычислительной машины, промышленный компьютер, предназначен для обеспечения работы программных средств в промышленном производственном процессе на предприятии в рамках автоматизации технологических процессов, операторская панель- специализированное вычислительное устройство массового либо крупносерийного производства, реализованное в виде промышленного контроллера, широко использующее человеко-машинный интерфейс для управления операторами отдельными автоматизированными устройствами или целыми технологическими процессами, сервопривод- механический привод с автоматической коррекцией состояния через внутреннюю отрицательную обратную связь, в соответствии с параметрами, заданными извне. Foxboro — мировой лидер в поставках систем автоматизации, "интеллектуальных" полевых средств измерений, передовых программных приложений, дополняемых всесторонней инженерной поддержкой, обслуживанием и обучением персонала в отрасли автоматизации. Создатель распределенной системы управления EcoStruxure Foxboro обновленная система Foxboro Evo, инновационного семейства отказоустойчивых и доступных компонентов управления, которые консолидируют важную информацию и предоставляют персоналу дополнительные возможности по обеспечению бесперебойной и непрерывной работы объект. [3] Анализируя всё вышесказанно можно сделать выводы что РСУ уже зарекомендовали себя по всему миру как надёжная система использующаяся во многих отросляж производства. Задача моего реферата состоит в том, чтобы более подробно расскрыть тему РСУ, её структуру, общие понятия, требования , задачи и т. д. Общее понятие распределённых систем управления. РСУ - система, состоящая из множества устройств, распределённых в пространстве, каждое из которых не зависит от остальных, но взаимодействует с ними для выполнения общей задачи. Система управления технологическим процессом, отличающаяся построением распределённой системы ввода-вывода и децентрализацией обработки данных. Элементы системы могут находиться на довольно большом расстоянии, а связь между ними может выполняться через интернет.[4] В качестве «множества устройств» могут выступать любые микропроцессорные устройства, например, программируемые логические контроллеры или находящиеся на разном расстоянии, модули ввода-вывода одного контроллера. Однако в последнем случае только сбор данных можно рассматривать как распределенный, в то время как функция управления является сосредоточенной в одном контроллере. Одни из первых инструментальных средств, для создания РСУ были представлены на рынок в 1975 году компаниями Honeywell и Yokogawa. Распределенные системы могут быть непрерывными и дискретными: Непрерывные распределенные системы характеризуются бесконечным количеством элементов, а также тем, что на любом расстоянии любого элемента находится, по крайней мере, еще один элемент. В свою очередь дискретной системой называют, любую систему управления, в которой используются дискретные сигналы в замкнутом контуре. Структура РСУ Обычно распределенная система управления включает большое количество связок менеджер - агент, которые дополняются рабочими станциями операторов сети, с помощью которых они получают доступ к менеджерам. Каждый агент собирает данные и управляет определенным элементом сети. Менеджеры, собирают данные от своих агентов, обобщают их и хранят в базе данных. Операторы, работающие за рабочими станциями, могут соединиться с любым из менеджеров и с помощью графического интерфейса просмотреть данные об управляемой сети, а также выдать менеджеру некоторые директивы по управлению сетью или ее элементами. Наличие нескольких менеджеров позволяет распределить между ними нагрузку по обработке данных управления, обеспечивая масштабируемость системы. Как правило, связи между агентами и менеджерами носят более упорядоченный характер, чем тот, который показан на картинке выше. Чаще всего используются два подхода к их соединению - одноранговый и иерархический. В случае одноранговых связей каждый менеджер управляет своей частью сети на основе информации, получаемой от нижележащих агентов. Центральный менеджер отсутствует. Координация работы менеджеров достигается за счет обмена информацией между базами данных каждого менеджера. Одноранговое построение системы управления сегодня считается неэффективным и устаревшим. Обычно оно вызвано тем обстоятельством, что элементарные системы управления построены как монолитные системы, которые первоначально не были ориентированы на модульность системы, например, многие системы управления, разработанные производителями оборудования, не поддерживают стандартные интерфейсы для взаимодействия с другими системами управления. Затем эти менеджеры нижнего уровня стали объединяться для создания интегрированной системы управления сетью, но связи между ними оказалось возможным создавать только на уровне обмена между базами данных, что достаточно медленно. Кроме того, в базах данных таких менеджеров накапливается слишком детальная информация об управляемых элементах сети, вследствие чего такая информация малопригодна для координации работы всей сети в целом. Такой подход к построению системы управления называется подходом «снизу вверх». Гораздо более гибким является иерархическое построение связей между менеджерами. Каждый менеджер нижнего уровня выполняет также функции агента для менеджера верхнего уровня. Такой агент работает уже с гораздо более укрупненной моделью своей части сети, в которой собирается именно та информация, которая нужна менеджеру верхнего уровня для управления сетью в целом. Обычно для разработки моделей сети на разных уровнях проектирование начинают с верхнего уровня, на котором определяется состав информации, требуемой от менеджеров-агентов более низкого уровня, поэтому такой подход назван подходом «сверху вниз». Он сокращает объемы информации, циркулирующей между уровнями системы управления, и приводит к гораздо более эффективной системе управления. Отличия РСУ от ССУ Во многих случаях термин "распределенная" является антонимом к термину "сосредоточенная". Так как: Сосредоточенные системы управления (ССУ), состоят из отдельных элементов, занимающих относительно небольшой объем пространства и реализующих некоторую функцию преобразования. В свою очередь распределённые системы управления (РСУ), состоят из элементов, связывающих некоторые сосредоточенные элементы между собой. Их основная задача не преобразование, а передача чего-либо в системе от одного элемента к другому. С ростом блоков ввода-вывода и соответственно — количество датчиков в системе, показательно увеличивает число и суммарную длину проводов, соединяющих датчики с устройством ввода. Это приводит не только к росту стоимости кабельного оборудования, но и к проблемам, связанным с электромагнитными наводками, особенно если датчики распределены по большой площади. В распределенной системе модули ввода-вывода изготавливаются с небольшим количеством входов (обычно от 1 до 16), а сами модули располагаются вблизи места установки датчиков. Увеличение количества входов достигается путем наращивания числа модулей и объединения их с помощью общей шины. Это сокращает общую длину проводов в системе, а также уменьшает длину проводов с аналоговыми сигналами. Распределенным системам присуща более высокая степень модульности. Они содержат множество компонентов, которые также могут быть разбиты на части. Эти компоненты являются автономными, это означает, что в любой момент времени они имеют полный контроль над своими частями. При этом не существует главного компонента, который бы управлял всеми побочными компонентами распределенной системы, чтобы распределенная система выглядела как интегрированное вычислительное средство. Для компонентов должны быть определены интерфейсы, при помощи которых они могли бы взаимодействовать друг с другом. Распределенная система может содержать компоненты, используемые только одним пользователем, т.е. могут использоваться в монопольном режиме. Фактически, это одно из основных достоинств распределенных систем. Если компонент перегружен слишком большим количеством пользователей или заявок от других компонентов, то в распределенную систему можно добавить другой компонент, способный предоставлять те же услуги. И разделить между ними нагрузку. Кроме того, компоненты могут размещаться так, чтобы они были локальными для пользователей и других компонентов, с которыми взаимодействуют. Эта локальность поддерживает общую производительность распределенной системы, поскольку локальные связи в общем случае более эффективны, чем связи между удаленными друг от друга компонентами. Вследствие автономности в распределенных системах компоненты работают одновременно. В общем случае число процессов в системе равно их количеству. Кроме того, компоненты часто являются многопоточными; при каждом запуске они могут создавать новый поток, обслуживающий пользователя или дугой компонент. Таким образом, занятый обслуживанием компонент не блокируется и доступен для следующих заявок. В дополнение к этому процессы распределенной системы обычно выполняются не на одном процессоре. Следовательно, взаимодействие процессов включает связь по сети с другими машинами. Требования к современным РСУ. Отказоустойчивость. Для РСУ отказ, а соответственно и остановка технологического процесса, недопустим. Высокая отказоустойчивость достигается путем дублирования аппаратных и программных компонентов системы, использования компонентов повышенной надежности, внедрения развитых средств диагностики, а также за счет технического обслуживания и непрерывного контроля со стороны человека. Масштабируемость (единая конфигурационная база данных). РСУ должна одинаково хорошо подходить для автоматизации как одной установки, так и для всего завода. При этом система должна легко расширяться для того, чтобы охватить новые производственные участки. Расширение системы должно по возможности проходить без остановки уже внедренных участков системы. Простота разработки и конфигурирования. Система должна предлагать инженерам целый набор подготовленных программных компонентов и средств разработки. К ним относятся: пакеты визуального программирования, графические библиотеки, функциональные блоки, настроенные сетевые протоколы и интерфейсы. Вообще степень интеграция программных компонентов, входящих в состав РСУ, достаточно велика. Изменения, выполненные в одном программной модуле системы, должны автоматически отражаться во всех зависимых модулях. Поддержка территориально распределённой архитектуры. В действительности расстояние между технологическими установками, объединенными в одну систему управления, порой достигает нескольких километров. Система может покрывать большие площади. Это стало возможным за счет применения современных сетей и шин передачи данных, таких как: Ethernet или специальная промышленная шина Profibus DP. При этом используются как медные кабели, так и оптоволокно. Цифровая сеть позволяет объединить разнесенные компоненты системы в единый программно-аппаратный комплекс. Развитый человеко-машинный интерфейс. Для этого служит операторская станция, отображающая технологическую информацию в виде интерактивных графических мнемосхем, а также для эффективного управления процессом. На мнемосхемах показывается такая информация как: параметры ввода/вывода, значения процессных переменных, аварийные сигнализации, диагностика аппаратных модулей системы, графики, отчеты и т.д. На станции оператор может, например, посмотреть показание любого датчика, вручную закрыть клапан, запустить насос или задать новые параметры температуры. После выполнения и проверки всех вышесказанных требований, РСУ обязана выполнять её основные задачи: Соединение пользователей с ресурсами. Это означает что оператор работающий на предприятии должен в любой момент иметь доступ ко всем ресурсам, находящимися в работе. Прозрачность. Свойство систем, которые представлены в виде единой компьютерной системы. Открытость. Система, предлагающая службы, вызов которых требует стандартные синтаксис и семантику. Масштабируемость. Система должна гибко адаптироваться к добавлению ресурсов. Коммуникационная подсистема должна справляться с увеличением числа узлов системы, а производительность распределенной системы должна увеличиваться пропорционально их количеству. Как правило, существует три типа распределенных вычислительных систем со следующими целями: Распределенные информационные системы: распределяют информацию по разным серверам с помощью нескольких моделей связи. Распределенные всеобъемлющие системы: используют встроенные компьютерные устройства как: мониторы ЭКГ, датчики, мобильные устройства и т.д. А также распределенные вычислительные системы: компьютеры, обменивающихся данными в сети посредством передачи сообщений. Примечание. Важной частью распределенных систем является теорема CAP, которая утверждает, что распределенное хранилище данных не может одновременно быть согласованным, доступным и устойчивым к разделам. Анализ сложных РСУ позволяет выделить в них несколько уровней иерархии. Нижний уровень. Включает в себя датчики и исполнительные устройства, как правило, имеющие цифровой интерфейс, позволяющий передавать информацию по цифровым сетям нижнего уровня :AS – интерфейс, HART – протокол и др. Второй уровень. Состоит из программируемых логических контроллеров с модулями ввода-вывода, которые обмениваются информацией по промышленной сети. На этом уровне могут использоваться ПЭВМ. Оператор процесса наблюдает за его ходом и осуществляет управление с помощью мнемосхемы на мониторе ПЭВМ на базе SCADA-системы. Децентрализованные и распределенные системы управления. Существует довольно много споров о разнице между децентрализованными и распределенными системами. Децентрализованная система по существу распределена на техническом уровне, но обычно децентрализованная система не принадлежит одному источнику. Управлять децентрализованной системой сложнее, поскольку вы не можете управлять всеми участниками, в отличие от распределенного единого курса, где все узлы принадлежат одной команде / компании. Распределенные системы используются во всех сферах, от электронных банковских систем до сенсорных сетей и многопользовательских онлайн-игр. Многие организации используют распределенные системы для поддержки сетевых служб доставки контента. В сфере здравоохранения распределенные системы используются для хранения и доступа, а также для телемедицины. В сфере финансов и торговли многие сайты онлайн-покупок используют распределенные системы для онлайн-платежей или системы распространения информации в финансовой торговле. Также используются для транспорта в таких технологиях, как GPS, системы поиска маршрутов и системы управления дорожным движением. Сотовые сети также являются примерами распределенных сетевых систем из-за их базовой станции. Google использует сложную и изощренную инфраструктуру распределенной системы для своих возможностей поиска. Некоторые говорят, что это самая сложная распределенная система на сегодняшний день. Сферы применения РСУ Химия и нефтехимия. На сегодняшний момент все перерабатывающие предприятия «Газпром нефти» оснащены цифровыми распределенными системами управления. Ряд контрольно-измерительных приборов все еще остаются аналоговыми, однако им на смену также приходят цифровые. В первую очередь речь идет о средствах коммерческого учета, точность измерений которых имеет юридическую значимость. Кроме того, это касается контроля ключевых технологических параметров на наиболее важных установках. Нефтепереработка и нефтедобыча. Информационные системы, используемые на нефтяных месторождениях, становятся все более совершенными, и, соответственно, ценность и удобство восприятия собираемой ими информации постоянно улучшаются. Современные информационные системы позволяют получать в удобной для оператора форме данные со скважин, сборных пунктов, резервуарных парков, установок первичной подготовки нефти, дожимных и кустовых насосных станций в режиме реального времени. Материальную основу для сбора информации обеспечивают современные контроллеры и системы управления базами данных, которые позволяют хранить и обрабатывать данные технологических процессов как в режиме реального времени, так из реляционных баз данных. Газодобыча и газопереработка. Благодаря автоматизации можно добиться многочисленных преимуществ в добычи и переработки газа. Усовершенствованные стратегии управления помогают операторам обеспечивать целостность активов и скважин, увеличивать отдачу месторождений и улучшать пропускную способность. Интеллектуальные контрольно-измерительные устройства гарантируют точность данных о важнейших эксплуатационных параметрах. Надежные системы управления обеспечивают оптимальное использование возможностей оборудования для повышения прибыльности и производительности. Металлургия. Непрерывность технологических процессов черной металлургии создает весьма благоприятные условия для комплексной автоматизации. Основные применения автоматизации на участках являются: механизмы дистанционного управления, оснащение агрегатами контрольно-измерительных приборах. Максимальный экономический эффект от автоматизации может быть получен, когда в процессе проектирования технологического агрегата предусматривается его механизация, создаются резервы ресурсов управления и технологический процесс строится с учетом использования достижении современной науки управления - кибернетики. Расчеты показывают, что капитальные затраты на автоматизацию объектов окупаются в 3-4 раза быстрой, чем капитальные затраты на строительство новых производственных агрегатов. Кроме того, повышается и стабилизируется качество продукции. Пищевая промышленность: молочная, сахарная, пивная и т.д. Пищевая промышленность всё больше оснащается автоматами и полуавтоматами для расфасовки, дозировки и упаковки продукции и автоматическими линиями по производству различных продуктов питания. Энергоснабжение и т.д. С целью повышения эксплуатационной, надежности, долговечности и эффективности работы энергетического оборудования, для решения задач диспетчерского, производственно-технологического и организационно-экономического управления энергохозяйством предприятия могут оснащаться РСУ Контролеры для распределённых систем управления. Контроллер (от англ. Control) - управление. Контроллером в автоматизированных системах называют техническое средство, выполняющее функции управления физическими процессами в соответствии с заложенным алгоритмом, с использованием информации, получаемой от датчиков и выводимой на окончательные устройства. Любое устройство, способное работать автоматически, имеет в своем составе управляющий контроллер - модуль, определяющий логику работы устройства. В связи с резким удешевлением микропроцессорной техники с одновременным повышением их надежности и характеристик, уменьшением их размеров и увеличением их функциональных возможностей появилось большое количество малогабаритных контроллеров и компьютеров, обладающих невысокой стоимостью. Наличие развитых сетевых средств позволяет связывать эти контроллеры в единую сеть, причем различные узлы этой сети могут быть разнесены друг от друга на достаточно большие расстояния. Приведи два три типа отечественных и импортных контроллеров и их назначение. Аппаратно контроллеры имеют модульную архитектуру и могут состоять из следующих компонентов: Базовая панель (Baseplate). Она служит для размещения на ней других модулей системы, устанавливаемых в специально отведенные позиции. Внутри базовой панели проходят две шины: одна - для подачи питания на электронные модули, другая – для пересылки данных и информационного обмена между модулями. Модуль центрального вычислительного устройства (СPU). Это мозг системы. Собственно в нем и происходит математическая обработка данных. Для связи с другими устройствами CPU часто оснащается сетевым интерфейсом, поддерживающим тот или иной коммуникационный стандарт. Дополнительные коммуникационные модули. Необходимы для добавления сетевых интерфейсов, неподдерживаемых напрямую самим CPU. Коммуникационные модули существенно расширяют возможности ПЛК по сетевому взаимодействию. C их помощью к контроллеру подключают узлы распределенного ввода/вывода, интеллектуальные полевые приборы и станции операторского уровня. Блок питания. Электротехническое устройство, преобразующее электроэнергию сети переменного тока в электроэнергию с необходимыми параметрами . Заключение. В данной статье была широко раскрыта тема распределённых систем управления, их: общее понятие системы, структура, отличие от ССУ, современные требования, основные задачи, типы РСУ, уровни иерархии, тема децентрализации и распределённости, сферы применения, контролеры использующиеся на современныx распределённых системах управления, современный рынок РСУ с примерами компаний, как производителей, так и потребителей. На основе проведенного анализа показано, что РСУ является передовой системой управления для современных предприятий и имеет широкие возможности для модернизации, включая не только совершенствование оборудования, датчиков и контроллеров, но и саму структуру, разрабатывая новую архитектуру распределенных систем управления с централизацией на основе SCADA - систем. Задание № 3 Системы числового программного управления К системам числового программного управления (СЧПУ) относятся такие системы автоматического управления, в которых задающая информация (программа) выражена последовательностью чисел, зафиксированных на перфолентах, магнитных лентах и других быстросменяемых носителях. Эти системы управления предназначены для автоматизации технологического оборудования, применяемого в мелкосерийном производстве при частой смене объектов производства. Например, в технологических процессах обработки резанием системы программного управления особенно эффективны для обработки деталей со сложными криволинейными поверхностями. Обработка таких деталей на станках с программным управлением более выгодна, чем на копировальных или других станках общего назначения, тем, что не требует изготовления Применение СЧПУ повышает мобильность оборудования, заключающуюся в быстроте переналадки его с одной программы на другую при переходе на изготовление новой продукции. сложной оснастки, а переналадка станка при переходе на изготовление новой детали занимает несколько секунд (время на замену перфоленты или магнитной ленты). Аналогичные примеры можно привести для контрольных, сборочных и других технологических операций. В настоящее время на предприятиях страны эксплуатируются сотни устройств ЧПУ, построенные на совершенно разных принципах. Это разнообразие объясняется различными типами технологического оборудования, широкой номенклатурой и серийностью выпускаемых изделий и т.п. Особенность задания программы в ЧПУ в виде чисел позволяет полностью автоматизировать процесс расчета и ее изготовления (программы), путем использования для этого цифровых вычислительных машин, причем организация централизованного ее изготовления и передача по каналам связи к потребителю значительно снижают стоимость и упрощают хранение. Такая форма программы повышает точность выполнения технологического процесса, а также значительно облегчает автоматическое корректирование ее в зависимости от изменившихся условий. Применение ЧПУ совместно с цифровыми вычислительными машинами позволяет управлять целым комплексом оборудования. С точки зрения задач управления, СЧПУ способны выполнять все функции по управлению: осуществлять управление перемещением, положением Устройство числового программного управления (УЧПУ) – устройство, выдающее управляющие воздействия на исполнительные органы станка в соответствии с программой и информацией о состоянии управляемого объекта. исполнительных органов, включать и переключать приводы, синхронизировать выполнение отдельных циклов отдельных механизмов, вести сбор, переработку информации о течении техпроцесса и его корректирование при изменении условий обработки и характеристик изделия. В общем виде структуру комплекса «станок с ЧПУ» можно представить в виде трех блоков, каждый из которых выполняет свою информационную задачу: 1) управляющая программа, 2) устройство ЧПУ и управления автоматикой станка, 3) собственно станок. 1) Управляющая программа содержит укрупненное кодированное описание всех стадий геометрического и технологического образования изделия. Главное (с информационной точки зрения) в этом описании то, что оно не допускает двусмысленных трактований. 2) В устройстве ЧПУ управляющая информация транслируется, а затем используется в вычислительном цикле, результатом которого является формирование оперативных команд в реальном масштабе машинного времени станка. 3) Станок представляет собой основной потребитель управляющей информации, исполнительную часть, объект управления, а в конструктивном отношении – несущую конструкцию, на которой смонтированы механизмы с автоматическим управлением, приспособленные к приему оперативных команд от устройства ЧПУ. К числу подобных механизмов относятся, прежде всего, те, которые непосредственно участвуют в геометрическом формообразовании изделия; например, механизм координатных подач. В зависимости от числа движений, задаваемых механизмами подач, складывается та или иная система координат обработки – плоская, пространственная трехмерная, пространственная многомерная. К устройству ЧПУ сходятся все «нити управления» механизмами станка. Конструктивно устройство ЧПУ представляет собой автономный электронный агрегат, имеющий устройство ввода управляющей программы, Устройство числового программного управления (УЧПУ) – устройство, выдающее управляющие воздействия на исполнительные органы станка в соответствии с программой и информацией о состоянии управляемого объекта. скрытую от внешнего наблюдения вычислительную часть, электрический канал связи с автоматическими механизмами станка. В общем случае систему числового программного управления можно упрощенно представить в виде, показанном на рис.  Рис. Блок-схема системы числового программного управления: 1 – программоноситель (перфокарта, перфолента, магнитная лента); 2 – считывающее устройство; 3 – усилитель сигналов; 4 – сравнивающее устройство; 5 – привод; 6 – рабочий орган (суппорт, стол станка); 7 – датчик обратной связи; 8 – устройство подачи программоносителя Вся задающая информация по управлению (технология обработки), представленная последовательностью чисел и зафиксированная в определенном коде на программоносителе 1, считывается устройством 2. Устройство 8 осуществляет подачу (ввод) определенного участка программоносителя под головку считывающего устройства 2. С выхода устройства 2 задающая информация в виде определенных электрических сигналов поступает в устройство 3, которое формирует, усиливает их до определенного уровня и передает в сравнивающее устройство 4. В устройство 4 также поступает информация от датчика обратной связи 7. В результате сравнения задающей информации и информации обратной связи устройство 4 вырабатывает сигнал ошибки (сигнал рассогласования), который служит для управления работой привода 5, перемещающего рабочий орган 6 по определенному закону, заложенному в сигнале управления. В некоторых системах после сравнивающего устройства (или перед ним) устанавливают еще одно устройство, преобразующее выходной сигнал в сигнал, удобный для управления приводом. Задание № 4Задача Непрерывный сигнал передается по каналу связи с полосой пропускания Δ𝐹. Определить скорость передачи данных и пропускную способность канала, если отношение сигнал/помеха составляет 𝑃𝑐/𝑃ш. Исходные данные для задачи: Δ𝐹=8 Гц; Рс/Рш=12 дБ Решение Пропускная способность непрерывного канала связи с помехами может быть определена по формуле Шеннона: С=2* Δ𝐹*log(1+  ), где ΔF – полоса пропускания канала; 𝑃𝑐 - мощность передаваемого сигнала; 𝑃ш - мощность шума: ), где ΔF – полоса пропускания канала; 𝑃𝑐 - мощность передаваемого сигнала; 𝑃ш - мощность шума:С==2*8*log (1+12) =17,8 бит/с Скорость передачи данных вычисляют по формуле Найквиста: R=2 Δ𝐹log M, где 𝑀 - число уровней телеметрируемого сигнала, которое может быть различимо без ошибок: М=  Поскольку М=  = =  = 3,6, = 3,6,то скорость передачи данных составляет: R=2*8*log (3,6)=8,9 бит/с Задание № 5Промышленные сети, их топология и методы организации доступа к линии связи 1 2 |