Контрольная автоматизация. Контрольная автоматизация_2020_7. Контрольная работа по дисциплине основы автоматизации технологических процессов нефтегазового производства Дата защиты 24. 09. 2020г

Скачать 429.48 Kb. Скачать 429.48 Kb.

|

|

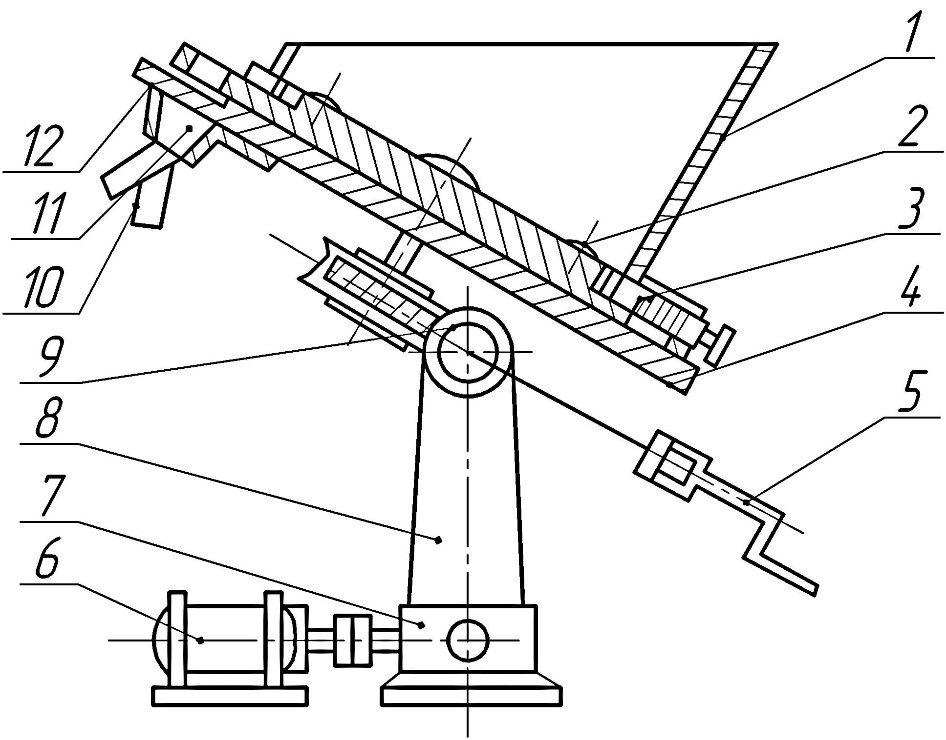

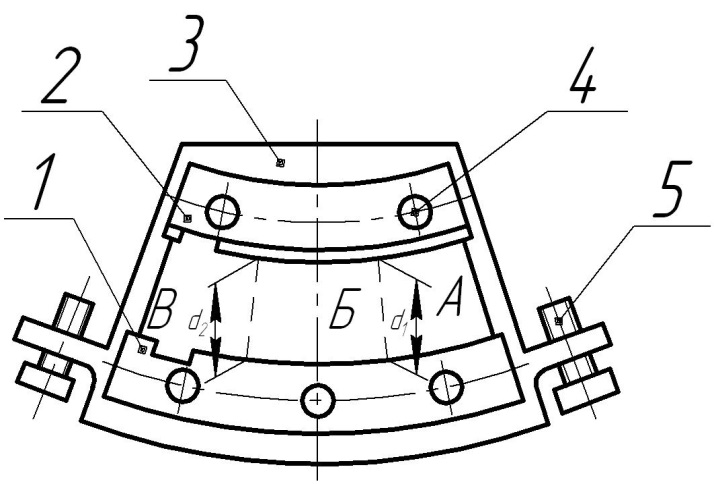

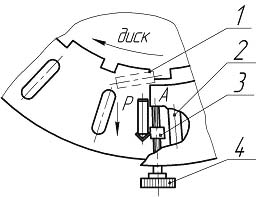

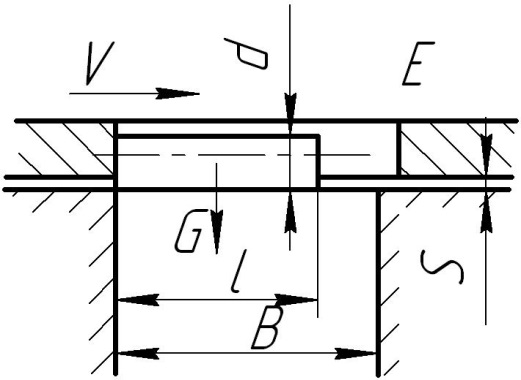

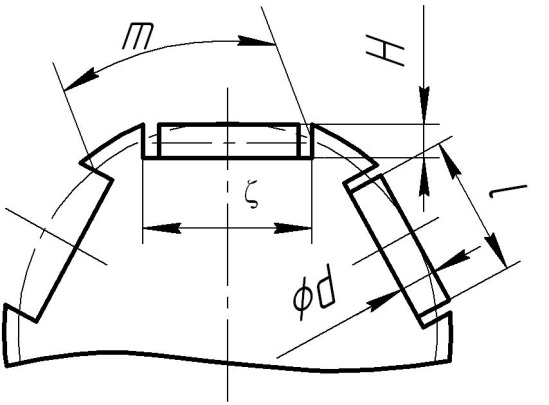

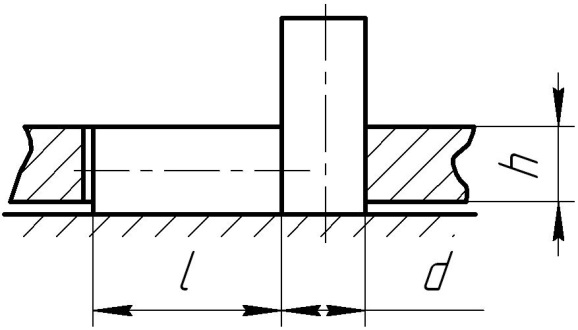

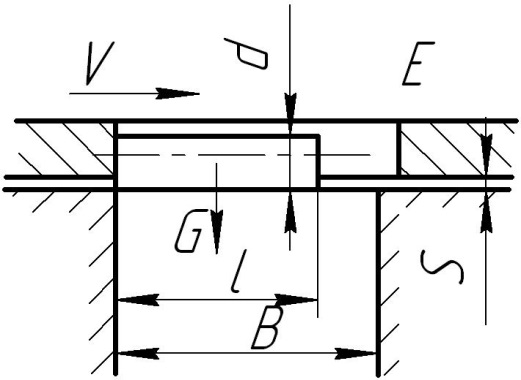

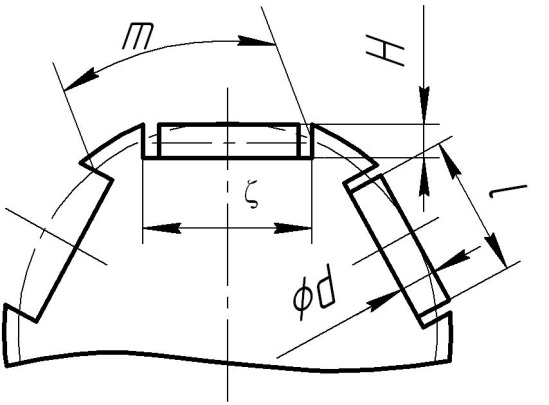

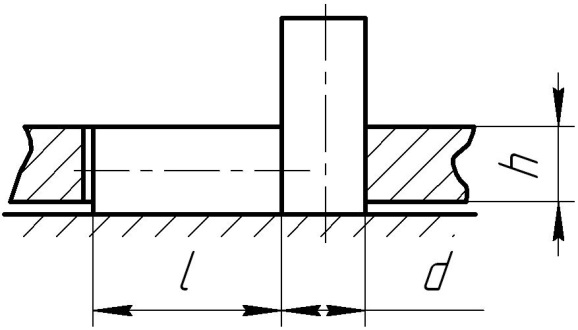

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования Контрольная работа по дисциплине «ОСНОВЫ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ НЕФТЕГАЗОВОГО ПРОИЗВОДСТВА» Выполнил: Дата защиты: 24.09.2020г. Практическая работа 2 ИССЛЕДОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОРТИРОВОЧНОГО АВТОМАТА С ЖЕСТКИМ КЛИНОВЫМ КАЛИБРОМ Описание конструкций сортировочного автомата и принцип его действия Автомат для сортировки роликов по длине (рис.1) состоит из привода, карманчикового дискового загрузочного устройства с тремя роликосборниками и измерительного устройства. Привод состоит из электродвигателя 6, редуктора 7, цепной передачи 8, червячного редуктора 9.  Рис.1 На оси червячного колеса крепится подвижной диск 3, который обычно располагается наклонно. Диск 3 может приводиться в движение от мотора 6 и вручную от рукоятки 5 через вал червячной передачи. Загрузочное устройство состоит из бункера 1, для приема заготовок навалом, и механизма захвата и ориентации, которое состоит из подвижного диска 3 и ворошителей 2. Диск 3 имеет два ряда карманов. Один ряд карманов расположен по радиусам. Второй ряд карманов расположен в направлении хорд. Измерительным устройством автомата служит клиновой калибр (рис.2). Он представляет собой закаленные пластины 1 и 2, изготовленные в виде секторов. Пластины крепятся на общем основании 3, винтами 4. Клиновой калибр располагается в вырезе основания БЗУ и крепится двумя винтами 5.  Рис.2 Ролики подводятся к калибру по часовой стрелке, который сортирует их на три группы: минусовой брак, годные и плюсовой брак. Размер допуска по длине годных роликов равен разности величины Q1 и Q2. Величина Q1 - ширина клина, образуемого пластинами в начало сектора Б, который предназначен для годных роликов. Она соответствует минимальной длине годных роликов. Величина Q1 является шириной клина в конце сектора Б. Она соответствует максимальной длине годных роликов. Сектор А предназначен для минусового брака, а сектор В -для плюсового брака. Клиновой калибр предназначен для контроля роликов одной определенной длины. Его установка на заданный размер может осуществляться с помощью б л леи измерительных плит или специальных эталонов. Ролики навалом засыпаются в бункер 1 (рис.1). При вращения диска 3 ролики западают в карманы, расположенные на хорде, и перемещаются вместе с диском. Неправильно запавшие в карманы ролики сбрасываются предохранительной пластинкой, прикрепленной к стенке бункера. Сделав один оборот, ролики подходят к устройству вторичной ориентации (рис.3).  Рис.3 Устройство вторичной ориентации работает следующим образом. Захваченный карманом ролик 1 транспортируется диском к выступу 4. Проходя этот выступ, ролик под действием силы тяжести поворачивается на 90° и скользят до упора 3. Наладка упора 3 осуществляется винтом 4 в зависимости от длины ролика. Упор поддерживает ролик до тех пор, пока не подойдет очередной расположенный по радиусу карман 2 диска, в который ролик проваливается. Затем ролик транспортируется диском до клинового калибра 12 (рис. 1) и движется по нему до того места, в котором длина ролика соответствует ширине клинового калибра. Здесь ролик проваливается вниз и попадает в распределительный бункер 2, откуда по гибкому шлангу 10 в роликосборники. Определение производительности и основных параметров автомата Производительность карманчиковых загрузочных устройств рассчитывается по формуле:  , (1) , (1)где n - частота вращения дисков, об/мин; z - число карманов в диске; k - коэффициент заполнения. Коэффициент заполнения может быть выражен:  , ,где K1 - теоретический коэффициент вероятности захвата; K2 - коэффициент, учитывающий возврат невыданных деталей; K3 - коэффициент, учитывающий потери правильно сориентированных деталей при их движении к приемному лотку; K4 - коэффициент, учитывающий задержку и застревание деталей, в результате загрязнения поверхности дисков. При правильно выбранных основных параметрах бункера коэффициент заполнения находится в пределах К =0,92…0,98.Число карманов и частота вращения диска определяется по формулам:  , ,где D - наружный диаметр диска, мм; m - шаг расположения карманов, м  , ,где V- окружная скорость детали, перемещаемой диском, м/мин. Таким образом  . (2) . (2)Отсюда видно, что производительность бункеров карманчикового типа зависит от скорости вращения диска и коэффициента вероятности захвата. Детали из карманов вращающегося диска Е бункерно-загрузочного устройства (рис. 5) могут выдаваться прямо в лоток и направляться в рабочую зону станка. В этом случае ширина лотка В должна быть достаточной во избежание заклинивания деталей при сохранении их ориентации. Из этих соображений максимальная скорость вращения диска определяется в следующем порядке: деталь при падании в лоток должна пройти путь h=d-S, а диск путь, равный B-l. Величина h при свободном падении определяется по формуле:  , (3) , (3)где g - ускорение свободного падения, м/мин2; t – время перемещение диска за период выпадения детали в лоток, мин.  Рис. 4 Это время определяем по формуле:  . .после подстановки в формулу (3) значений левой и правой части уравнения, получаем:  , (4) , (4)где B - ширина лотка, мм; l- длина детали, мм. С учетом наклона лотка под углом αk к горизонту следует принимать ускорение движения детали по наклонной плоскости  , ,где f – коэффициент трения качения. После подстановки всех значений в формулу (4) получаем  . (5) . (5)При расчетах коэффициент трения принимать равным f =0,45, угол наклона диска к=45о. Угол наклона диска по отношению к горизонту должен быть больше угла трения и рекомендуется 45–50о, что предупреждает перемещение вверх заготовок, находящихся на поверхности диска. Длина кармана L (рис .6) принимается  . (6) . (6) Она определяется из условия отсутствия заклинивания ролика по диагонали кармана и чтобы не был возможен случай, изображенный на рис. 7.  L  Рис. 5Рис. 6 Ширину H кармана (рис. 6) рекомендуется брать равной 1,2 d. Глубина h кармана во избежание попадания двух заготовок должна быть равна  . (7) . (7)Шаг с учетом повышения производительности следует принимать минимальным. Исходя из условия прочности, он может быть:  . (8) . (8)Увеличение производительности дисковых карманчиковых бункеров достигается за счет интенсивного ворошения заготовок. Поэтому в диск ввертываются специальные ворошители в виде штифтов. С увеличением числа ворошителей коэффициент вероятности захвата возрастает. Влияние ворошителей особенно велико при значительных скоростях диска (5-15 м/мин). ЗАДАНИЕ РАСЧЕТ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ДИСКА И ПРОИЗВОДИТЕЛЬНОСТИ СОРТИРОВОЧНОГО АВТОМАТА Цель работы: изучить конструкцию сортировочного автомата, принцип его действия, методы расчета, методику проведения всей работы; рассчитать основные конструктивные параметры автомата и его производительность. МЕТОДИКА ВЫПОЛНЕНИЯ ЗАДАНИЯ Изучить вопросы, указанные в цели задания. Рассчитать основные конструктивные параметры автомата {В,l,H,h,m ) по заданным значениям размеров детали (d,l) скорость вращения диска (V) и производительность автомата (Q). Расчеты проводить по формулам, приведенным в описании. Размеры детали (d, l, S) задаются в приложении 1. При расчетах принимать: B = L; αk = 45°; f = 0,45; k=0,92. ПОРЯДОК ВЫПОЛНЕНИЯ ЗАДАНИЯ Изучить вопросы, указанные в цели задания. Обратить внимание на вопросы для самопроверки. Отчитаться преподавателю. Получить задание у преподавателя. Провести необходимые расчеты. Определение производительности и основных параметров автомата «Исследование производительности сортировочного автомата с жестким клиновым калибром»

Производительность карманчиковых загрузочных устройств рассчитывается по формуле: где n - частота вращения дисков, об/мин; z - число карманов в диске; k - коэффициент заполнения. Коэффициент заполнения может быть выражен: где K1 - теоретический коэффициент вероятности захвата; K2 - коэффициент, учитывающий возврат невыданных деталей; K3 - коэффициент, учитывающий потери правильно сориентированных деталей при их движении к приемному лотку; K4 - коэффициент, учитывающий задержку и застревание деталей, в результате загрязнения поверхности дисков. При правильно выбранных основных параметрах бункера коэффициент заполнения находится в пределах К =0,92…0,98.Число карманов и частота вращения диска определяется по формулам: где D - наружный диаметр диска, мм; m - шаг расположения карманов, м где V- окружная скорость детали, перемещаемой диском, м/мин. Таким образом  . (2) . (2) Отсюда видно, что производительность бункеров карманчикового типа зависит от скорости вращения диска и коэффициента вероятности захвата. Детали из карманов вращающегося диска Е бункерно-загрузочного устройства (рис. 5) могут выдаваться прямо в лоток и направляться в рабочую зону станка. В этом случае ширина лотка В должна быть достаточной во избежание заклинивания деталей при сохранении их ориентации. Из этих соображений максимальная скорость вращения диска определяется в следующем порядке: деталь при падании в лоток должна пройти путь h=d-S, а диск путь, равный B-l. Величина h при свободном падении определяется по формуле:  где g - ускорение свободного падения, м/мин2; t – время перемещение диска за период выпадения детали в лоток, мин.  Рис. 7 Это время определяем по формуле:  после подстановки в формулу (3) значений левой и правой части уравнения, получаем:  , (4) , (4) где B - ширина лотка, мм; l- длина детали, мм. С учетом наклона лотка под углом αk к горизонту следует принимать ускорение движения детали по наклонной плоскости  где f – коэффициент трения качения. После подстановки всех значений в формулу (4) получаем  . (5) . (5) При расчетах коэффициент трения принимать равным f =0,45, угол наклона диска к=45о. Угол наклона диска по отношению к горизонту должен быть больше угла трения и рекомендуется 45–50о, что предупреждает перемещение вверх заготовок, находящихся на поверхности диска. Длина кармана L (рис .6) принимается  Она определяется из условия отсутствия заклинивания ролика по диагонали кармана и чтобы не был возможен случай, изображенный на рис. 9.  L  Рис. 8Рис. 9 Ширину H кармана (рис. 6) рекомендуется брать равной 1,2 d. Глубина h кармана во избежание попадания двух заготовок должна быть равна  Шаг с учетом повышения производительности следует принимать минимальным. Исходя из условия прочности, он может быть:  Увеличение производительности дисковых карманчиковых бункеров достигается за счет интенсивного ворошения заготовок. Поэтому в диск ввертываются специальные ворошители в виде штифтов. С увеличением числа ворошителей коэффициент вероятности захвата возрастает. Влияние ворошителей особенно велико при значительных скоростях диска (5-15 м/мин). Список использованной литературы Бобров В.П. Транспортные и загрузочные устройства автоматических линий / В.П.Бобров, Л.И.Чеканов. М.: Машиностроение, 2000. 119 с. Терган B.C. Основы автоматизации производства / B.C.Терган, И.Б.Андреев, Б.С.Либерман. М.: Машиностроение, 2002. 272 с. Основы автоматизации машиностроительного производства / Е.Р.Ковальчук, М.Г.Косов, В.Г.Митрофанов и др. М.: Высшая школа, 2001. 312 с. Сорочкин Б.М. Автоматизация многодиапазонной сортировки / Б.М.Сорочкин, Э.О.Богданов. М.: Машиностроение, 2008, 173 с. Вальков В.М. Контроль в ГАП / В.М.Вальков. Л.: Машиностроение, 2016. 232 с. Оборудование предприятий торговли и общественного питания, под редакцией профессора В.А. Гуляева, Москва, ИНФРА-М, 2014г.; Оборудование предприятий общественного питания - тепловое оборудование, М.П. Могильный, Москва, 2014 г.; Справочник по холодильному оборудованию предприятий торговли и общественного питания, А.Н. Стрельцов, В.В. Шишов, Москва, 2016 г.; Оборудование предприятий торговли, учебное пособие 6-е издание, Э.А. Арустамов, Москва, 2018г.; Торговое оборудование, В.Ф. Кащенко, Л.В. Кащенко, Москва, 2016г. |