Управление качеством. Контрольная работа по дисциплине Управление качеством

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «ЧЕЛЯБИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» ФАКУЛЬТЕТ ЗАОЧНОГО И ДИСТАНЦИОННОГО ОБУЧЕНИЯ Кафедра менеджмента КОНТРОЛЬНАЯ РАБОТА по дисциплине «Управление качеством» Вариант: № 7 Работу выполнил: студент гр. 15МПП-300 Лакалин Артем Николаевич Работу проверил: канд. техн. наук Прохорова Людмила Вячеславовна Челябинск 2019 1. Количественная характеристика надежности Различают вероятностные (математические) и статистические показатели надежности. Математические показатели надежности выводятся из теоретических функций распределения вероятностей отказов. Статистические показатели надежности определяются опытным путем при испытаниях объектов на базе статистических данных эксплуатации оборудования. Надежность является функцией многих факторов, большинство из которых случайны. Отсюда ясно, что для оценки надежности объекта необходимо большое количество критериев. Критерий надежности – это признак, по которому оценивается надежность объекта. Критерии и характеристики надежности носят вероятностный характер, поскольку факторы, влияющие на объект, носят случайный характер и требуют статистической оценки. Количественными характеристиками надежности могут быть:

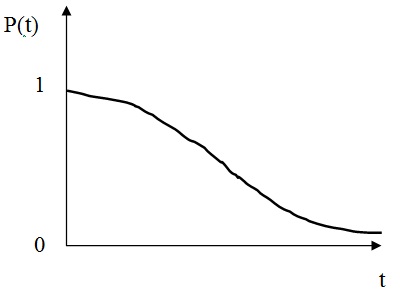

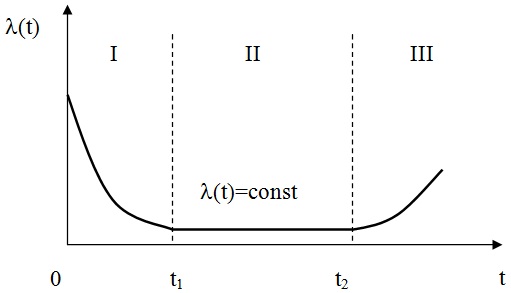

1. Вероятность безотказной работы Служит одним из основных показателей при расчетах на надежность. Вероятность безотказной работы объекта называется вероятность того, что он будет сохранять свои параметры в заданных пределах в течение определенного промежутка времени при определенных условиях эксплуатации. В дальнейшем полагаем, что эксплуатация объекта происходит непрерывно, продолжительность эксплуатации объекта выражена в единицах времени t и эксплуатация начата в момент времени t=0. Обозначим P(t) вероятность безотказной работы объекта на отрезке времени [0,t]. Вероятность, рассматриваемую как функцию верхней границы отрезка времени, называют также функцией надежности. Вероятностная оценка: P(t) = 1 – Q(t), где Q(t) — вероятность отказа.  Рисунок 1 – Кривая вероятности безотказной работы Из графика очевидно, что: P(t) – невозрастающая функция времени; 0 ≤ P(t) ≤ 1; P(0)=1; P(∞)=0. На практике иногда более удобной характеристикой является вероятность неисправной работы объекта или вероятность отказа: Q(t) = 1 – P(t). Статистическая характеристика вероятности отказов: Q*(t) = n(t)/N 2. Частота отказов Частотой отказов называется отношение числа отказавших объектов к их общему числу перед началом испытания при условии что отказавшие объекты не ремонтируются и не заменяются новыми, т.е. a*(t) = n(t)/(NΔt) где a*(t) — частота отказов; n(t) – число отказавших объектов в интервале времени от t – t/2 до t+ t/2; Δt – интервал времени; N – число объектов, участвующих в испытании. Частота отказов есть плотность распределения времени работы изделия до его отказа. Вероятностное определение частоты отказов a(t) = -P(t) или a(t) = Q(t). Таким образом, между частотой отказов, вероятностью безотказной работы и вероятностью отказов при любом законе распределения времени отказов существует однозначная зависимость: Q(t) = ∫ a(t)dt. Отказ трактуют в теории надежности как случайное событие. В основе теории лежит статистическое истолкование вероятности. Элементы и образованные из них системы рассматривают как массовые объекты, принадлежащие одной генеральной совокупности и работающие в статистически однородных условиях. Когда говорят об объекте, то в сущности имеют в виду наугад взятый объект из генеральной совокупности, представительную выборку из этой совокупности, а часто и всю генеральную совокупность. Для массовых объектов статистическую оценку вероятности безотказной работы P(t) можно получить, обработав результаты испытаний на надежность достаточно больших выборок. Способ вычисления оценки зависит от плана испытаний. Пусть испытания выборки из N объектов проведены без замен и восстановлений до отказа последнего объекта. Обозначим продолжительности времени до отказа каждого из объектов t1, …, tN. Тогда статистическая оценка: P*(t) = 1 — 1/N ∑η(t-tk) где η — единичная функция Хевисайда. Для вероятности безотказной работы на определенном отрезке [0, t] удобна оценка P*(t) = [N — n(t)]/N, где n(t) – число объектов, отказавших к моменту времени t. Частота отказов, определяемая при условии замены отказавших изделий исправными, иногда называется средней частотой отказов и обозначается ω(t). 3. Интенсивность отказов Интенсивностью отказов λ(t) называется отношение числа отказавших объектов в единицу времени к среднему числу объектов, работающих в данный отрезок времени, при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными: λ(t) = n(t)/[NсрΔt] где Nср = [Ni + Ni+1]/2 – среднее число объектов, исправно работавших в интервале времени Δt; Ni – число изделий, работавших в начале интервала Δt; Ni+1 – число объектов, исправно работавших в конце интервала времени Δt. Ресурсные испытания и наблюдения над большими выборками объектов показывают, что в большинстве случаев интенсивность отказов изменяется во времени немонотонно.  Рисунок 2 – Кривая изменения интенсивности отказов объекта Из кривой зависимости отказов от времени видно, что весь период работы объекта можно условно поделить на 3 периода. I – й период – приработка. Приработочные отказы являются, как правило, результатом наличия у объекта дефектов и дефектных элементов, надежность которых значительно ниже требуемого уровня. При увеличении числа элементов в изделии даже при самом строгом контроле не удается полностью исключить возможность попадания в сборку элементов, имеющих те или иные скрытые дефекты. Кроме того, к отказам в этот период могут приводить и ошибки при сборке и монтаже, а также недостаточная освоенность объекта обслуживающим персоналом. Физическая природа таких отказов носит случайный характер и отличается от внезапных отказов нормального периода эксплуатации тем, что здесь отказы могут иметь место не при повышенных, а и при незначительных нагрузках («выжигание дефектных элементов»). Снижение величины интенсивности отказов объекта в целом, при постоянном значении этого параметра для каждого из элементов в отдельности, как раз и объясняется «выжиганием» слабых звеньев и их заменой наиболее надежными. Чем круче кривая на этом участке, тем лучше: меньше дефектных элементов останется в изделии за короткий срок. Чтобы повысить надежность объекта, учитывая возможность приработочных отказов, нужно:

Среднее время приработки определяют при испытаниях. Для особо важных случаев необходимо увеличить срок приработки в несколько раз по сравнению со средним. II – й период – нормальная эксплуатация Этот период характеризуется тем, что приработочные отказы уже закончились, а отказы, связанные с износом, еще не наступили. Этот период характеризуется исключительно внезапными отказами нормальных элементов, наработка на отказ которых очень велика. Сохранение уровня интенсивности отказов на этом этапе характеризуется тем, что отказавший элемент заменяется таким же, с той же вероятностью отказа, а не лучшим, как это происходило на этапе приработки. Отбраковка и предварительная обкатка элементов, идущих на замену отказавших, имеет для этого этапа еще большее значение. Наибольшими возможностями в решении этой задачи обладает конструктор. Нередко изменение конструкции или облегчение режимов работы всего одного-двух элементов обеспечивает резкое повышение надежности всего объекта. Второй путь – повышение качества производства и даже чистоты производства и эксплуатации. III – й период – износ Период нормальной эксплуатации заканчивается, когда начинают возникать износовые отказы. Наступает третий период в жизни изделия – период износа. Вероятность возникновения отказов из-за износов с приближением к сроку службы возрастает. С вероятностной точки зрения отказ системы в данном промежутке времени Δt = t2 – t1определяется как вероятность отказа: ∫a(t) = Q2(t) — Q1(t) Интенсивность отказов есть условная вероятность того, что в промежуток времени Δt произойдет отказ при условии, что до этого он не произошел λ(t) = [Q2 – Q1]/[ΔtP(t)] λ(t) = lim [Q2 — Q1]/[ΔtP(t)] = [dQ(t)]/[P(t)dt] = Q'(t)/P(t) = -P'(t)/P(t) так как a(t) = - P'(t), то λ(t) = a(t)/P(t). Эти выражения устанавливают зависимость между вероятностью безотказной работы, частотой и интенсивностью отказов. Если a(t) – невозрастающая функция, то справедливо соотношение: ω(t) ≥ λ(t) ≥ a(t). 4. Среднее время безотказной работы Средним временем безотказной работы называется математическое ожидание времени безотказной работы. Вероятностное определение: среднее время безотказной работы равно площади под кривой вероятности безотказной работы. T = ∫P(t)dt Статистическое определение: T* = ∑θi/N0 где θI – время работы i-го объекта до отказа; N0 – начальное число объектов. Очевидно, что параметр Т* не может полностью и удовлетворительно характеризовать надежность систем длительного пользования, так как является характеристикой надежности только до первого отказа. Поэтому надежность систем длительного использования характеризуют средним временем между двумя соседними отказами или наработкой на отказ tср: tср = ∑θi/n = 1/ω(t), где n – число отказов за время t; θi – время работы объекта между (i-1)-м и i-м отказами. Наработка на отказ – среднее значение времени между соседними отказами при условии восстановления отказавшего элемента. 2. Соотношение Ценности и Стоимости, при котором бизнес считается плохим Удовлетворенность качеством предлагаемой продукции или услуг зависит от того, в какой степени, по мнению потребителя, они соответствуют своему назначению. При этом к каждому конкретному виду продукции или услуг потребитель будет предъявлять свои специфические требования (надежность, безопасность, удобство, функциональность и др.). Требования потребителя к качеству продукта в общем виде можно определить как выражение определенных потребностей, которые участвуют в формировании отношений пригодности продукта для целей потребителя. Очевидно, что критерии оценки качества продуктов и услуг с точки зрения потребителя будут разными. Кроме того, критерии оценки качества продукции или услуг будут иметь различные количественные и качественные характеристики. Для обеспечения контроля и управления качеством производителю желательно иметь количественные характеристики, хотя это не всегда возможно. Но при возможности необходимо переводить выдвигаемые потребителем требования в виде качественных характеристик в их количественные аналоги. Для того чтобы удовлетворить потребности человека, товар должен иметь определённые свойства, а степень соответствия между свойствами товара и удовлетворяемыми с его помощью потребностями определяет качество товара. В настоящее время мерой качества товара служит степень удовлетворённости потребителя, определяемая соотношением стоимости и ценности (потребительской стоимости) изделия: [качество] = [удовлетворённость потребителя] = [ценность]/ [стоимость] или в сокращённом виде: У = Ц / С. Для потребителя ожидаемая стоимость – это стоимость ценного (правильно сделанного с точки зрения потребителя), бездефектного товара. Люди будут пользоваться продуктом производителя, если будут удовлетворены его ценностью Ц(необходимостью его приобретения и совокупностью предлагаемых параметров качества) и стоимостью С. Компании, которые не удовлетворяют потребностей потребителей либо по Ц, либо по С, вскоре обнаруживают, что клиенты потеряны. Рассмотрим ситуацию при котором бизнес считается плохим Ц < С. Потребитель не удовлетворён, и в большинстве случаев покупка товара не может совершиться. Производитель начинает терять ранее приобретённых потребителей. Вот почему бизнес в таком соотношении Ц и С всегда считается плохим. В связи с этим можно выделить пути конкурентной борьбы производителей, соответствующих рассмотренной ситуации. 3. Конкуренция за потребителя в условиях насыщенного рынка. Этот путь конкурентной борьбы в мировой экономике характерен для периода начиная с 70-х годов ХХ века и по настоящее время. Борьба за потребителя в этот период идёт не только за счёт повышения ценности продукта, но и за счёт одновременного снижения его стоимости. 3. Концепция фазы управления качеством. Характеристика основных областей системы качества (по «звезде» качества). Достижения. Противоречия Начало фазы управления качеством принято отсчитывать с 1950 г. Поворотным событием стало выступление с лекциями перед ведущими промышленниками Японии американца, доктора Уильяма Эдвардса Деминга. За 12 лекций доктор Деминг встретился с сотнями ведущих менеджеров японских фирм. Им, а также Джозефом М. Джураном, другим американцем, также приглашенным в порядке правительственной технической помощи в Японию, была разработана программа, главная идея которой следующая: «основа качества продукции – качество труда 40 и качественное управление на всех уровнях, т. е. такая организация работы коллективов людей, когда каждый работник полу чает удовольствие от своей работы». Программа базировалась теперь не на улучшении только производственных процессов, а на совершенствовании системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компаний сверху донизу основным методам обеспечения качества, упоре на мотивацию сотрудников на высококачественный труд. Место концепции недопущения брака к потребителю и концеп ции увеличения выхода годных изделий заняла концепция «ноль дефектов». Именно благодаря последовательному осуществлению идей Деминга, Джурана, Фейгенбаума и Каори Ишикавы Япония, страна более чем бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира. В 50 – 60-х гг. XX в. в странах Европы стали уделять большое внимание документированию систем обеспечения качества и их регистрации или сертификации третьей (независимой) стороной. Особенно следует отметить британский стандарт BS 7750, значительно поднявший интерес европейцев к проблеме обеспечения качества и сертификации систем качества. Системы взаимоотношений «поставщик – потребитель» также начинают предусматривать сертификацию продукции независимой стороной. При этом более серьезными стали требования к качеству в контрактах, более ответственными и гарантии их выполнения. Следует заметить, что этап развития системного, комплексного управления качеством не прошел мимо Советского Союза, здесь было рождено много отечественных систем. В середине 50-х гг. возникла первая система качества — Саратовская система бездефектного изготовления продукции и сдачи ее с первого предъявления. Она предусматривала постоянное внимание всего коллектива предприятия к качеству продукции. Системы мотивации качества стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, моральное увеличивалось. Главными мотивами качественного труда стали: работа в коллективе, признание достижений коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи. Все большее внимание стало уделяться учебе. В Японии и Южной Корее работники стали учиться в среднем от нескольких недель до месяца, используя в том числе и самообучение. Конечно, внедрение и развитие концепции TQC (всеобщий контроль качества) в разных странах мира осуществлялись неравномерно. Явным лидером в этом деле стала Япония, хотя все основные идеи TQC были рождены в США и в странах Европы. В результате американцам и европейцам пришлось учиться у японцев. Однако это обучение сопровождалось и нововведениями. Методы математической статистики позволяли с заданной вероятностью оценивать качество изделий с применением выборочного метода. Статистические методы контроля качества получили широкое распространение в промышленности развитых капиталистических стран. Они способствовали сокращению затрат времени на контрольные операции и повышению эффективности контроля. Впоследствии новые условия производства потребовали поиска адекватных и эффективных методов обеспечения качества. На совершенствование методов обеспечения качества оказали влияние исследование операций, кибернетика, системотехника и общая теория систем. В новой концепции было уточнено место контроля в управлении качеством. Контроль продолжал оставаться важной и необходимой операцией, но как одно из звеньев в общей системе управления качеством. Главная цель этой системы – обеспечить требуемый уровень качества и поддерживать его (а часто и повышать) в течение всего периода изготовления продукции. Достигнуть этой цели возможно при оптимизации по критерию качества всего процесса создания изделия. Процесс управления качеством состоит из следующих укрупненных этапов:

Затем весь цикл повторяется сначала. Процесс управления качеством охватывал почти все этапы петли качества, кроме маркетинга и утилизации. В этой фазе недостаточно учитывались запросы потребителей. Можно сказать, что именно на этой фазе сложилось понятие управления качеством в его современном понимании. Противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено – применение новых идей управления позволило одновременно повышать качество и снижать затраты на производство. Потребитель практически во всех странах стал получать товары и услуги высочайшего качества по доступной цене – идея «общества потребления» воплотилась в жизнь. В то же время концепция стандартизованного качества, согласно которой под качественным изделием понимается изделие, требования к которому определил и зафиксировал в нормах производитель, а потребитель вправе либо купить предложенный продукт, либо отвергнуть его, привела к обострению противоречия между качеством и эффективностью в новой форме — при ошибке в определении запросов потребителей, при выходе годных, с точки зрения производителей, изделий на рынок затраты чрезвычайно велики. 4. Влияние на результаты экспертизы состава экспертов. Коэффициент конкордации При экспертной оценке, например, оценке конкурентоспособности продукции, необходимо, как в любой научной работе, провести статистическую обработку данных. Последняя начинается с определения согласованности мнений экспертов, числовым выражением которой является коэффициент конкордации. Данная оценка необходима, в первую очередь, потому, что мнения экспертов могут сильно расходиться по оцениваемым параметрам. Изначально оценку проводят по ранжированию показателей и присвоению им определенного коэффициента значимости (весомости). Несогласованное ранжирование приводит к тому, что данные коэффициенты будут статистически недостоверными. Мнения экспертов при их необходимом количестве (более 7-10) должны быть распределены по нормальному закону. Понятие о коэффициенте конкордации Согласованность - это конкордация. Коэффициент - это безразмерная величина, показывающая отношение в общем случае дисперсии к максимальной дисперсии. Обобщаем эти понятия. Коэффициент конкордации - это число от 0 до 1, показывающее согласованность мнений экспертов при проведении ранжирования каких-то свойств. Чем ближе это значение к 0, тем согласованность считается более низкой. При величине данного коэффициента менее 0,3 мнения экспертов считаются несогласованными. При нахождении величины коэффициента в диапазоне от 0,3 до 0,7 согласованность считается средней. При величине более 0,7 согласованность принимается как высокая. При проведении статистических исследований могут возникать ситуации, в которых объект может характеризоваться не двумя последовательностями, которые статистически обрабатываются с помощью коэффициента конкордации, а несколькими, которые соответствующим образом ранжируют с помощью экспертов, имеющих одинаковый уровень профессионализма в определенной области. Согласованность ранжирования, осуществленного экспертами, необходимо определять для подтверждения правильности гипотезы о том, что эксперты производят относительно точные измерения, что позволяет формировать различные группировки в экспертных группах, которые обуславливаются во многом человеческими факторами, прежде всего такими, как различие взглядов, концепций, разными научными школами, характером профессиональной деятельности и т. д. При осуществлении ранжирования используется метод рангов. Его сущность заключается в том, что каждому свойству объекта присваивается свой определенный ранг. Причем каждым экспертом, входящим в экспертную группу, этот ранг присваивается самостоятельно, в результате чего возникает необходимость обработки этих данных с целью выявления согласованности мнений экспертов. Осуществляется этот процесс при помощи расчета коэффициента конкордации. Главное достоинство метода рангов - простота осуществления. Основными недостатками метода являются:

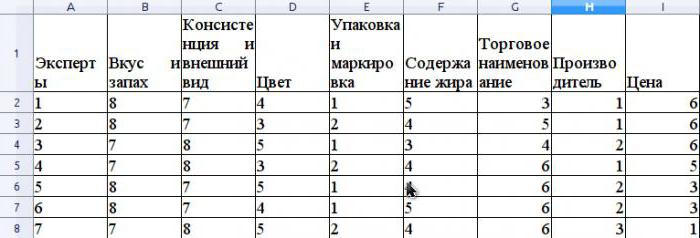

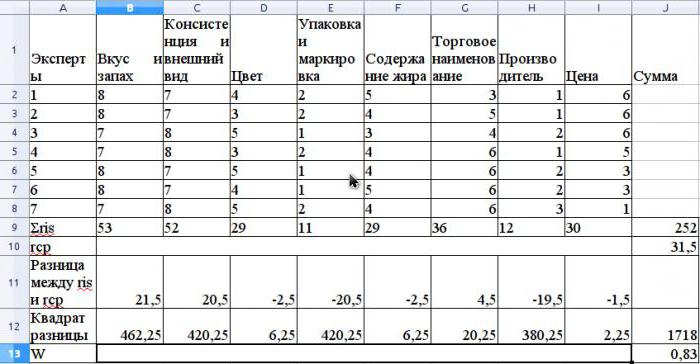

При использовании данного метода необходимо учитывать, что рейтинги основываются на какой-либо вероятностной модели, поэтому применять их нужно с осторожностью, учитывая область применения. Ранговый коэффициент конкордации Кендалла. Используется с целью определения зависимости между количественными и качественными признаками, характеризующими однородные объекты и ранжированными по одному принципу. Определение данного коэффициента производится по формуле: t = 2S/(n(n-1)), где S - сумма разностей между числом последовательностей и числом инверсий по второму признаку; n - количество наблюдений. Алгоритм расчета: Осуществляется ранжирование величин х в порядке либо убывания, либо возрастания. Величины у располагают в том порядке, в котором они соответствуют величинам х. Для каждого последующего ранга у определяют, сколько превышающих его значений рангов идет за ним. Их складывают и рассчитывают меру соответствия последовательностей рангов по x и y. Аналогично рассчитывают количество рангов у с меньшими значениями, которые также складывают. Складывают количество рангов с превышающими значениями и количество рангов с меньшими значениями, в результате получают величину S. Данный коэффициент показывает зависимость между двумя переменными, и в большинстве случаев называется ранговым коэффициентом корреляции Кендалла. Такую зависимость можно изобразить графически. Определение коэффициента. В случае, если количество ранжируемых признаков или факторов превышает 2, используют коэффициент конкордации, который, по своей сути, представляет собой множественный вариант ранговой корреляции. Расчет коэффициента конкордации основан на отношении отклонения суммы квадратов рангов от средней суммы квадратов рангов, умноженного на 12, к квадрату экспертов, умноженных на разницу между кубом числа объектов и числом объектов. Для того чтобы понять, откуда берется число 12 в числителе расчетной формулы, посмотрим на алгоритм определения. Для каждой строки с рангами определенного эксперта вычисляется сумма рангов, которая представляет собой случайную величину. Коэффициент конкордации в общем виде определяется как отношение оценки дисперсии (D) к максимальному значению оценки дисперсии (Dmax). Приведем последовательно формулы определения этих величин.  где rср - оценка математического ожидания; m - число объектов. Подставляя полученные формулы в отношение D к Dmax получаем окончательную формулу коэффициента конкордации: Подставляя полученные формулы в отношение D к Dmax получаем окончательную формулу коэффициента конкордации: W =  W =  Здесь m - число экспертов, n - число объектов. Первая формула используется для определения коэффициента конкордации, если нет связанных рангов. Вторая формула используется в том случае, если связанные ранги имеются. Итак, окончен расчет коэффициента конкордации. Полученное значение оценивается на значимость с помощью коэффициента Пирсона умножением данного коэффициента на количество экспертов и на число степеней свободы (m-1). Полученный критерий сравнивается с табличным значением, и при превышении значения первого над последним, говорят о значимости исследуемого коэффициента. В случае наличия связанных рангов расчет критерия Пирсона несколько усложняется и производится следующим отношением: (12S)/(d(m2+m)-(1/(m-1))x(Ts1 +Ts2 +Tsn) Пример Предположим, что экспертным методом оценивается конкурентоспособность сливочного масла, реализуемого в розничной торговой сети. Приведем пример расчета коэффициента конкордации. Прежде, чем оценить конкурентоспособность, необходимо проранжировать потребительские свойства данного товара, которые участвуют в проводимой оценке. Предположим, что в качестве таких свойств будут выступать следующие: вкус и запах, консистенция и внешний вид, цвет, упаковка и маркировка, содержание жира, торговое наименование, производитель, цена. Примем, что в состав экспертной группы входят 7 экспертов. На рисунке продемонстрированы результаты ранжирования данных свойств.  Рисунок 3 – Результаты ранжирования данных свойств Среднее значение r рассчитывается как среднее арифметическое и составит 31,5. Для нахождения S суммируем квадраты разниц между ris и r средним, согласно приведенной ранее формулы, и определим, что величина S составляет 1718. Рассчитаем коэффициент конкордации по формуле без использования связанных рангов (связанными были бы ранги в случае, если у одного и того же эксперта по разным свойствам встречались бы одинаковые ранги).  Рисунок 4 – Результаты ранжирования данных свойств Величина данного коэффициента составит 0,83. Это свидетельствует о сильной согласованности мнений экспертов. Проверим ее значимость по критерию Пирсона: 7 х 0,83 х (8-1) = 40,7. Табличный критерий Пирсона при 1% уровне значимости составляет 18,5, а при 5% - 14,1. И то, и другое числа - меньше расчетного значения, следовательно, при уровне значимости 1% принимается значимым рассчитанный коэффициент конкордации. Пример демонстрирует простоту и доступность расчета для любого человека, владеющего основами математических расчетов. Для их облегчения можно воспользоваться формами электронных таблиц. Таким образом, коэффициент конкордации показывает согласованность мнений нескольких экспертов. Чем дальше он от 0 и ближе к 1, тем мнения более согласованные. Подтверждаться данные коэффициенты должны расчетом критерия Пирсона. 5. Как количественно оценить точность технологических процессов. Что означает Кт=0,86. Построить кривую нормального распределения для этого случая. Проанализировать ее По результатам обследования можно количественно оценить точность технологических процессов. С этой целью можно использовать следующую формулу: КТ =  где КТ – коэффициент точности технологического процесса; Т = ТВ-ТН – допуск изделия; S = σ – среднее квадратическое отклонение. После того как были выяснены форма и широта распределения на основании сопоставления с допуском, исследуют, возможно ли по данному технологическому процессу производить качественные изделия. Другими словами, появляется возможность по результатам обследования количественно оценить точность технологических процессов. Точность технологического процесса оценивают исходя из следующих критериев: КТ ≤ 0,75 – технологический процесс точный, удовлетворительный; КТ = 0,76-0,98 – требует внимательного наблюдения КТ > 0,98 – неудовлетворительный. В этом случае необходимо немедленно выяснить причину появления дефектных изделий и принять меры управляющего воздействия.  Рисунок 5 – Коэффициент точности технологических процессов KТ = 0,86 6. Что такое «домик качества»? Основная задача метода Структурирования функции качества Домик качества является элементом технологии развертывания функций качества (Quality Function Deployment - QFD). Развертывание функций качества представляет собой системный подход к проектированию, основанный на четком понимании желаний потребителей. Применение этой технологии позволяет перевести пожелания потребителя (например, такое как - удобно держать) в технические характеристики изделия. Основной целью развертывания функций качества является перевод субъективных критериев качества в набор технических характеристик, которые возможно измерить и которые возможно применять для проектирования и производства продукции. QFD является одним из эффективных методов «расстановки приоритетов» в процессе создания продукции. Домик качества документирует этот процесс в удобной форме. Технология QFD была разработана в Японии в 1966 г. специалистом по качеству, Ph.D. Yoji Akao. Изначально эта технология применялась на заводах корпорации Mitsubishi. В дальнейшем была усовершенствована и получила широкое распространение сначала в Японии потом и в других странах мира. Развертывание функций качества позволяет решить ряд важных задач при создании новой продукции. Во-первых, определить приоритетность пожеланий и ожиданий потребителя, как высказанных в явной форме, так и предполагаемых. Во-вторых, перевести эти пожелания и ожидания в технические характеристики и спецификации. В третьих, создать и предоставить качественный продукт или услугу с характеристиками, направленными на удовлетворение всех важных и существенных запросов потребителя. Технология QFD включает в себя 4 фазы, на каждой из которых применяется матричная диаграмма особого вида – домик качества. Каждая фаза представляет определенные аспекты требований к продукции или услуге. На каждой фазе производится оценка взаимосвязи между элементами домика качества. Только наиболее важные аспекты переходят на следующую фазу, в следующий домик качества. Схематично, технология развертывания функций качества представлена на схеме.  Рисунок 6 – «Домик» качества Фаза 1. Планирование продукции На этой фазе выполняется построение первого домика качества. Домик качества помогает перевести пожелания потребителя в технические характеристики изделия. В работе принимают участие специалисты отдела маркетинга или специалисты, непосредственно взаимодействующие с потребителями. На фазе 1 документируются требования потребителя, данные о гарантиях, конкурентные преимущества, измеримые характеристики продукции, данные об аналогичных продуктах и технические возможности организации по реализации каждого из требований потребителя. Эффективность QFD целиком зависит от качества данных, полученных на этой фазе. Фаза 2. Проектирование продукции Данная фаза выполняется специалистами инженерно-технических служб (проектировщиками, технологами, конструкторами, дизайнерами). Проектирование продукции требует творческих и инновационных идей. На фазе 2 разрабатывается концепция будущей продукции, и документируются спецификации (чертежи, схемы, технические требования) всех компонентов и составных частей. Второй домик качества помогает перевести технические характеристики изделия в целом в технические спецификации компонентов. Эти спецификации передаются на следующую фазу QFD - планирование процесса. Фаза 3. Планирование процесса Фаза планирования процесса выполняется производственными службами предприятия (технологами, специалистами отдела закупок, специалистами по производству). В ходе работы осуществляются мероприятия по планированию, организации и подготовке производства. В результате этой фазы документируется порядок выполнения и параметры (ключевые характеристики) процесса. Третий домик качества дает возможность связать характеристики компонентов изделия с параметрами и характеристиками производственных процессов. Фаза 4. Управление процессом В реализации этой фазы принимают участие специалисты контролирующих и обеспечивающих служб, сотрудники службы качества. На выходе создаются документы, включающие в себя контролируемые показатели процесса производства продукции, графики обслуживания оборудования и планы подготовки операторов и рабочих, занятых в производстве. Также на данной фазе выявляются процессы, имеющие наибольший риск возникновения дефектов (например, с помощью FMEA анализа). Для таких процессов разрабатываются планы предупреждающих действий. 7. Рассмотреть следующие этапы создания системы качества: Внедрение системы качества После разработки новой или доработки существующей системы качества необходимо внедрить систему в работу — проверить ее функционирование и, если потребуется, провести корректировку. Это наиболее трудный этап создания системы качества, так как проделанная «бумажная работа» должна органично вписаться в практическую работу предприятия, помочь упорядочить ее, организовать выполнение работ, необходимых для производства и требуемых стандартами ИСО. Для этого проводятся внутренние проверки системы качества, призванные выяснить:

Как показывает практика, по результатам проверок обычно приходится проводить корректировку документации системы качества, с тем чтобы устранить выявленные недостатки и в дальнейшем обеспечить возможность ее четкого функционирования. Но для реализации этой возможности потребуется постоянная работа службы качества и подразделений, которые выполняют свои функции в системе качества. 8. Виды проверок системы качества при обеспечении ее функционирования Внутренние проверки системы качества Внутренние проверки действующей системы качества необходимы руководству предприятия для того, чтобы постоянно оценивать ее эффективность и принимать меры по совершенствованию. В ходе проверок выявляют, как подразделения выполняют свои функции (элементы) в системе качества и оценивают соответствующие нормативные документы. Для проведения регулярных внутренних проверок системы качества на предприятии необходимо разработать нормативно-методический документ (стандарт, инструкцию), регламентирующий процедуру проверки, и составить план проведения проверок (обычно на год). Проверки проводят специально обученные аудиторы (в том числе работники службы качества) или под их руководством — инспекционная группа с участием квалифицированных специалистов, не занятых в проверяемой области деятельности. Кроме того, составляется программа, в которой указывается основание для проверки, срок ее проведения, проверяемое подразделение и аудитор или группа, осуществляющие проверку, а также проверяемые элементы системы качества и нормативные документы, предназначенные для выполнения этих элементов. По результатам проверки составляется акт, в котором подводятся ее итоги. При проверках чаще всего выявляется несоблюдение отдельных положений нормативных документов при выполнении работ и несовершенство самих документов. Для устранения недостатков с работниками подразделения обсуждаются и намечаются необходимые меры. Руководитель проверки фиксирует и подписывает выявленные недостатки и знакомит с актом руководителя проверяемого подразделения. В акте устанавливаются сроки и содержание корректирующих мероприятий, определяются исполнители работ. После этого акт утверждается руководителем службы качества и рассылается всем подразделениям, участвующим в устранении выявленных недостатков. Об устранении недостатков исполнители сообщают в службу качества. Учет программ и актов проверки и контроль устранения недостатков ведется как в проверяемых подразделениях, так и в службе качества. Проверки системы качества второй стороной Проверки системы качества второй стороной проводятся представителями заказчиков, как правило, перед заключением контрактов. Назначение этих проверок состоит в том, чтобы 105 заказчик получил дополнительную гарантию стабильности качества продукции, убедившись, что у поставщика есть система качества, отвечающая требованиям стандартов ИСО 9000. Иногда перед проведением проверки заказчик, исходя из рекомендаций стандартов ИСО 9000, может направить поставщику перечень вопросов, на которые тот должен дать аргументированные ответы во время проверки. Но бывает, что интересующие вопросы заказчик задает непосредственно во время посещения поставщика. В начале переговоров, как правило, обсуждается возможность поставщика принять и исполнить заказ в оговоренные сроки. Затем заказчик проверяет возможность поставщика обеспечить требуемое качество продукции. Проведение этой проверки обеспечивает служба качества. В процессе проверки особое внимание обращается на следующие вопросы:

Оцениваются также общие условия труда: освещенность, температурный режим, состояние производственных помещений, рациональное размещение, порядок и чистота на рабочих местах. При представлении заказчику действующей на предприятии системы качества нужно быть готовым объяснить специфику предприятия и системы качества, особенно в случае отступлений от рекомендаций стандартов ИСО 9000. В процессе проверки заказчик может потребовать, чтобы на его изделия были разработаны программы обеспечения качества, а также оговорить особые условия производства, контроля, испытаний и приемки продукции. После проверки заказчик и руководитель службы качества докладывают руководству предприятия результаты проверки. Кроме того, заказчик может прислать детальный отчет, в котором будет дана оценка системы качества на соответствие стандартам ИСО 9000 и внесены предложения по улучшению организации работ, возможно, с проведением дополнительной проверки. Проверки системы качества независимой третьей стороной Проверки системы качества независимой третьей стороной проводятся, как правило, органом по сертификации с целью выдачи поставщику сертификата на продукцию или на систему качества либо для подтверждения ранее выданного сертификата. При наличии у поставщика сертификата на систему качества, выданного авторитетным для заказчика независимым органом, объем проверок системы качества заказчиками продукции обычно сокращается. Сертификационные и инспекционные проверки (аудиты) системы качества осуществляются органами по сертификации и обеспечиваются службой качества с привлечением подразделений, занятых в проверяемых областях деятельности. Для четкой организации этих работ целесообразно составить график проверок и утвердить его у руководства предприятия. Методические указания по проверке систем качества изложены в международном стандарте ИСО 10011, имеющем общее название «Руководящие указания по проверке систем качества» и состоящем из трех частей:

Библиографический список

|