газовые котлы. Контрольная работа Газифицированные котельные агрегаты. Контрольная работа по учебной дисциплине Газифицированные котельные агрегаты

Скачать 195.8 Kb. Скачать 195.8 Kb.

|

|

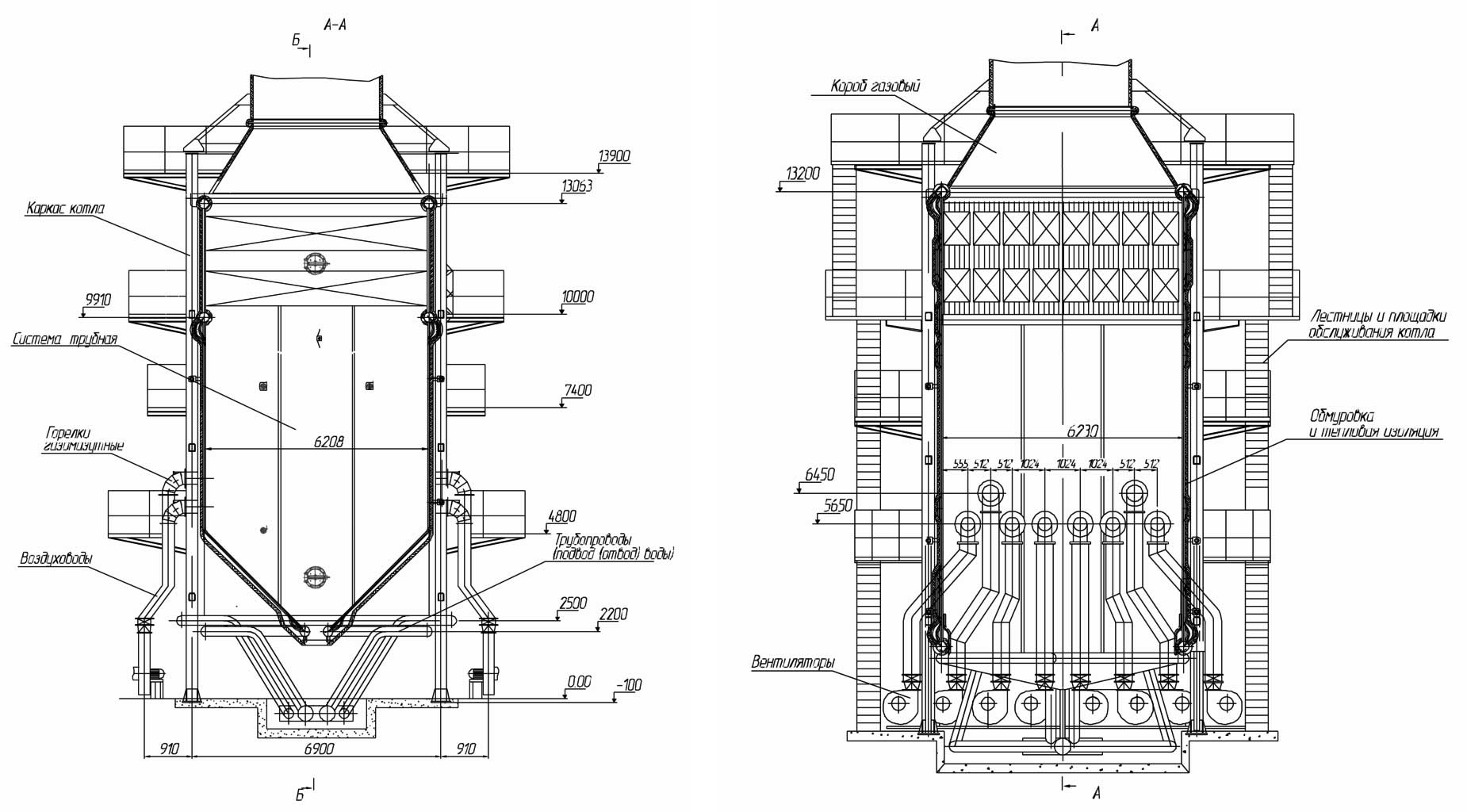

Министерство образования и науки Республики Саха (Якутия) ГБПОУ РС (Я) «Якутский коммунально-строительный техникум» Контрольная работа по учебной дисциплине «Газифицированные котельные агрегаты» студента (студентки) заочного отделения _______ курса _________группы __________________________________________________ Ф.И.О. (в родительном падеже) Шифр: _______ Преподаватель ________________________ Ф.И.О. Оценка: _____________ (подпись) Дата _____________ г. Якутск, 2022 год Устройство газопроводов котлов. Установка отключающих устройств. Система газоснабжения котельной состоит из следующих элементов: 1) вводов газопроводов на территорию предприятия; 2) внутриплощадочных газопроводов; 3) регуляторных пунктов ГРП и установок ГРУ; 4) пунктов измерения расходов газа (ПИРГ); 5) обвязочных газопроводов котлов, установленных в котельной. Общими элементами любой схемы газопроводов котельной являются следующие: - общее отключающее устройство на вводе газопровода в котельную независимо от наличия отключающего устройства на распределительном газопроводе городской сети, перед котельной; - показывающий манометр на вводе газопровода в котельную после общего отключающего устройства; - узел измерения расхода газа; - отключающие устройства на ответвлениях газопроводов к агрегатам; - продувочные газопроводы, обеспечивающие удаление воздуха и газовоздушной смеси при пуске из всех внутрикотельных газопроводов. Отключающие устройства на газопроводах в производственных помещениях промышленных и сельскохозяйственных предприятий, предприятий бытового обслуживания производственного характера следует предусматривать: на вводе газопровода внутри помещения; на ответвлениях к каждому агрегату; перед горелками и запальниками; на продувочных трубопроводах, в местах присоединения их к газопроводам. При наличии внутри помещения газового счетчика или ГРУ, расположенных от места ввода газопровода на расстоянии не далее 10 м, отключающим устройством на вводе считается задвижка или кран перед ГРУ или счетчиком. Установка арматуры на газопроводах, прокладываемых в каналах, в бетонном полу или в бороздах стен, не допускается. Устройство и принцип работы котла ПТВМ-100. Компоновка котла башенная с верхним выходом дымовых газов на естественной тяге. Котлы водотрубные с принудительной циркуляцией. Вода в котле нагревается за один цикл, т.е. кратность циркуляции равна единице. При работе котла циркуляция воды в нем осуществляется по 2-х ходовой схеме. Котел оборудован 16 газомазутными горелками производительностью 900 м3/час (0,25 м3/с) по газу и 800 кг/час (0,22 кг/с) по мазуту. Котлы ПТВМ-100 могут эксплуатироваться как в основном режиме, так и в пиковом (для подогрева сетевой воды) соответственно от 70 до 150 °С и от 110 до 150 °С. Чертеж Топочная камераТопочная камера предназначена для сжигания высокосернистого мазута и природного газа. Размеры топочной камеры в плане – 6,23х6,23 м, высота призматической части - 5,3 м. Стены топочной камеры экранированы трубами Ø 60х3 мм с шагом Н = 64 мм. Количество труб: в фронтовом и заднем экранах - по 96 шт., в левом и правом боковых экранах - по 98 шт. Амбразуры горелок выполнены из зашипованных трубчатых колец, включенных в циркуляционный контур котла. Все трубы экрана соединены между собой горизонтальными поясами жесткости с шагом по высоте 2,8 м. Настенные экраны котлов вварены в верхние и нижние камеры (коллекторы) Ø 273х11 мм. Верхние камеры боковых экранов разделены перегородкой на две части - фронтовую и заднюю. Экранные трубы и коллекторы выполнены из Стали 20. Объем топочной камеры - 245 м3. Лучевоспринимающая поверхность экранов - 224 м2. Конвективная частьКонвективная часть состоит из 96 секций, каждая секция представляет собой U-образные змеевики из труб Ø 28х3 мм, вваренные своими концами в стояки Ø 83х3,5 мм. Змеевики расположены в шахматном порядке с шагом H = 33 мм. Трубы змеевиков каждой секции свариваются шестью вертикальными дистанционирующими планками, образуя жесткую форму. По ходу газов конвективная часть разделена на два пакета, зазор между которыми составляет 600 мм. Поверхность нагрева конвективной части котла составляет 2960 м2. Стояки по длине имеют две перегородки для соответствующего направления движения воды через змеевики. КаркасCостоит из четырех плоских рам, связанных в пространственную конструкцию в виде параллелепипеда общей высотой 14,45 м и размерами в плане 6,9х6,9 м. Угловые стойки являются общими для двух рам, примыкающих друг к другу в углах. На верхней отметке расположены грузовые ригели рам и несущие балки потолка, к которым подвешивается весь котел. Для придания общей пространственной жесткости конструкции используются помосты, опоясывающие каркас на трех отметках. Обмуровка птвм-100Обмуровка выполнена облегченной с креплением непосредственно к экранным трубам. Натрубная обмуровка состоит из трех слоев теплоизоляционных материалов: шамотобетона на глиноземистом цементе, минеральной ваты в виде матрацев в металлической сетке и уплотнительной газонепроницаемой обмазке, которая также обеспечивает гидроизоляцию котла от атмосферных осадков. Общая толщина обмуровки - 115 мм. Циркуляция водыПри работе котла в пиковом режиме циркуляция воды происходит по 2-х ходовой схеме: из напорного трубопровода сетевая вода попадает в нижнюю входную камеру, откуда по четырем трубам Ø 263х7 мм (по двум к нижнему коллектору левого бокового экрана и по двум - к нижнему коллектору правого бокового экрана) подается к коллекторам боковых экранов и делается два хода: Первый ход: снизу вверх по боковым экранам и через боковые верхние коллектора, фронтовой и задний верхние коллектора, конвективную часть попадает в промежуточные коллектора фронтового и заднего экранов. Второй ход: из промежуточных коллекторов сверху вниз вода проходит фронтовой и задний экраны и попадает в нижнюю выходную камеру, а оттуда по трубопроводу диаметром 630 и 8 мм в коллектор горячей воды диаметром 800 мм. Переоборудование котлов на сжигание газа. Правильно проведенный перевод котлов с твердого на газообразное топливо и эксплуатация их на достаточно высоком уровне обеспечивают: 1) увеличение производительности котлов на 20—30% (в отдельных случаях до 50%); 2) повышение к. п. д. котлов на 5—20% и больше в связи со снижением температуры уходящих газов и коэффициента избытка воздуха и уменьшением потерь от химической и механической неполноты сгорания (при работе на газе химическая неполнота сгорания составляет 0— 1,0%, а механические потери равны нулю); 3) облегчение труда кочегаров; 4) улучшение санитарно-гигиенических условий эксплуатации котельной установки в целом; 5) увеличение температуры газообразных продуктов сгорания в топке (в связи со сжиганием газа с пониженными значениями коэффициента избытка воздуха) и количества теплоты, передаваемой излучением в топке; 6) отсутствие отложений золы и сажи на поверхностях нагрева котла; 7) понижение газового сопротивления котлоагрегата в связи с уменьшением количества образующихся газов (при понижении коэффициента избытка воздуха) и скорости их движения; в результате уменьшается требуемая тяга, что дает возможность нередко ограничиваться естественной тягой, создаваемой дымовой трубой, и приостанавливать работу вентилятора и дымососа. При переводе котлов с твердого или жидкого топлива на газ переоборудование топочных устройств заключается в основном в монтаже газопроводов (внутренних — в котельном помещении и внешних — на территории предприятия до соединения их с газовой сетью), регуляторной станции, газовых горелок в топках котлов и контрольно-измерительных приборов. Рациональный перевод котлов с твердого или жидкого топлива на газ требует соблюдения ряда условий. 1. При необходимости (например, перебои в подаче газа) котельная установка должна быстро переключаться на резервное, ранее использовавшееся топливо — твердое или жидкое. В этом случае при установке специального газового оборудования топок сохраняется ранее применявшаяся гарнитура котла (колосниковая решетка для твердого топлива и форсунки для жидкого топлива). 2. Обязательно устанавливать предохранительные взрывные клапаны как в топке котла, так и в его опускных газоходах: взрывные клапаны должны автоматически открываться при взрывах газовоздушной смеси в топке или газоходах котла и этим предупреждать разрушительные последствия взрыва. 3. На каждом отдельном борове котла при подключении их к общему борову должна быть установлена отключающая дымовая заслонка (шибер) с прорезанным в ней отверстием диаметром не менее 100 мм (или двумя отверстиями диаметром 70 мм каждое). Через эти отверстия будут удаляться возможные скопления газовоздушной смеси из топок неработающих котлов (при утечках газового топлива из газопровода). 4. На общем газопроводе к котлам перед каждыми двумя запорными задвижками или кранами, а также газовыми горелками следует устанавливать продувочную трубку (свечу), выведенную в атмосферу и служащую для продувки газопровода перед пуском котла в работу и отвода утечек газового топлива. 5. С целью устранения подсосов воздуха в топки котлов не следует допускать при монтаже газогорелочных устройств никаких щелей, зазоров и неплотностей. 6. Для обеспечения безопасности и экономичности работы котлов на газовом топливе необходимо снабдить котлы газовой автоматикой и контрольно-измерительными приборами (тягомерами, измеряющими разрежение в топке и перед дымовой заслонкой, пирометрами, газоанализаторами и т. д.). 7. Для устранения пережогов кипятильных труб и экранов горизонтально-водотрубных и вертикально-водотрубных котлов (что происходит при их переводе на газ в связи с возрастанием температуры газов в топке) необходимо обеспечить качественную подготовку питательной воды. При переводе вертикальных котлов на газ применяют инжекционные горелки среднего давления с пластинчатыми стабилизаторами или с огнеупорными туннелями и горелки с принудительной подачей воздуха. Для вертикальных котлов Шухова, Шухова — Сарафа, ВГД и других наиболее эффективной является выносная топка, расположенная под котлом и выкладываемая из шамотного кирпича, Горелки устанавливают на фронтовой плите. Горка из шамотного битого кирпича, выложенная у задней стенки топки, способствует устойчивому горению и лучистому теплообмену. Тепловое напряжение площади поверхности нагрева газифицированных вертикальных котлов 17,5—23,0 кВт/м2 [15-20 Мкал/ (ч-м2)] коэффициент избытка воздуха в топке 1,1—1,2; температура уходящих газов 350-400 °С; к. п. д. 73-79%. Естественная тяга. Дымовые трубы. Необходимым условием для обеспечения нормальной работы котлов и печей или других установок, в которых производится сжигание газообразного топлива, является непрерывная подача в пх горелки и топки достаточного количества воздуха. Образующиеся при сгорании горючих газов продукты горения — дымовые газы, проходя по газоходам котла или пёчи, отдают значительную часть своего тепла их поверхностям нагрева и выходят по борову в дымовую трубу. Движение воздуха и газов в котельной или другой установке создается тягой. Тяга может быть естественной или искусственной. Естественная тяга получается при помощи дымовых труб, которые бывают железными, кирпичными и бетонными. Естественная тяга создается вследствие того, что во время работы установки дымовая труба заполнена отходящими газами, которые при выходе из котла имеют температуру от 200 до 400 °С. Если за котлом установлен экономайзер или воздухоподогреватель, то температура отходящих газов при входе в трубу будет ниже. Как известно, газы при нагревании сильно расширяются и поэтому становятся значительно легче наружного воздуха. Отсюда следует, что вес столба отходящих газов в трубе всегда меньше веса такого же столба холодного воздуха. Вследствие этого наружный холодный воздух входит в топку, преодолевая сопротивление топки и дымоходов установки. Сила тяги, создаваемая дымовыми трубами, зависит от их высоты и температуры отходящих газов. Чем больше высота трубы и выше температура дымовых газов в ней, тем легче будет их столб в трубе и тем меньше его давление против такого же столба наружного воздуха, тем с большей силой он будет вытеснять дымовые газы из трубы. Вследствие того, что отходящие газы, заполняющие дымовую трубу, легче воздуха, в нижней части ее больше будет сила тяги. Сила тяги измеряется при помощи приборов, называемых тягомерами, в мм вод. ст. Самый простой тягомер устроен так же, как и водяной манометр, о котором было сказано в главе первой. Если один конец тягомера соединить с дымоходом котла или печи, то уровень воды в этом колене тягомера поднимется, а в открытом колене опустится, так как атмосферное давление будет больше, чем давление дымовых газов в дымоходе. Разница между уровнями воды в тягомере покажет величину разрежения или величину силы тяги в дымоходе в мм вод. ст. Сила тяги в установках расходуется на преодоление различных сопротивлений или препятствий, имеющихся на пути воздуха и дымовых газов при их движении от входа в топку до выхода в дымовую трубу. Такими сопротивлениями являются: сама топка, дымоходы установки, боров, шиберы и т. д. Наибольшее разрежение, или сила тяги, будет всегда в основании дымовой трубы, и наименьшее — в топке. Наличие достаточной силы тяги в установках, отапливаемых газообразным топливом, является особенно необходимым. Дымовые трубы – вертикальные устройства, обеспечивающие вывод в атмосферное пространство дымовых газов и прочих продуктов сгорания, образующихся при работе отопительных котлов или печей. Это способствует экологической безопасности, предотвращая загрязнение окружающего пространства и устраняя угрозу здоровью людей. Наличие такого устройства, создающего естественную тягу, способствует более производительной работе отопительного агрегата. Пуск котла. Пуск котла в работу – это сложный процесс, который проводится после монтажа котла при вводе его в эксплуатацию, а также после реконструкции, ремонта, плановых и внеплановых остановок котла. Пуск котла связан с его растопкой, которой предшествуют операции по детальному осмотру агрегата с целью проверки его исправности и готовности к работе. |