Материаловедение. Заказанная работа. Контрольная работа Вариант 28 Студент гр. Тэбз191 Ходус К. А. подпись студента

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

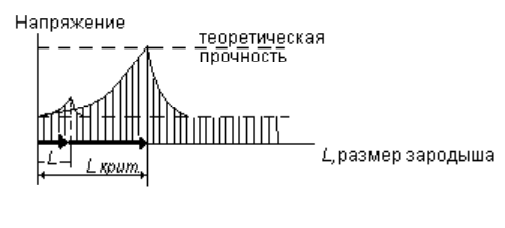

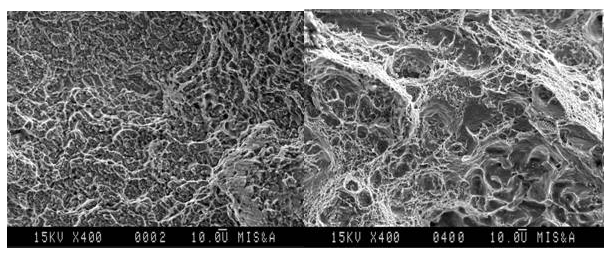

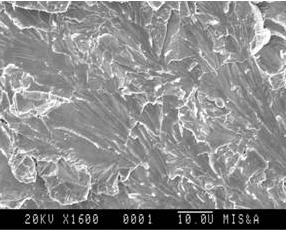

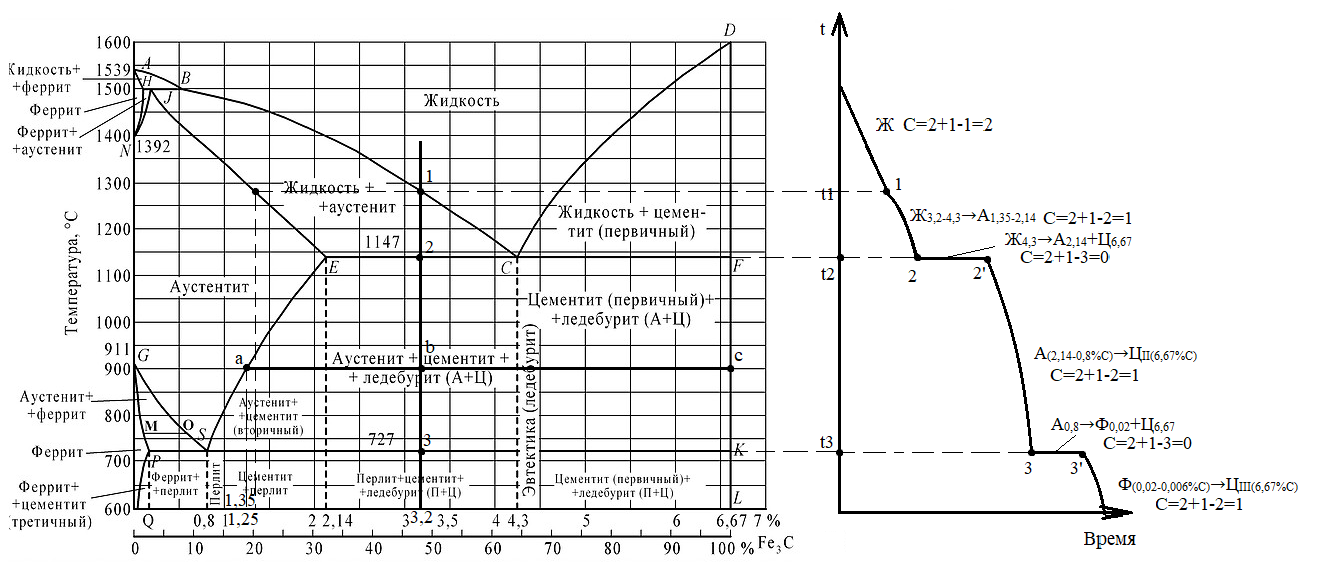

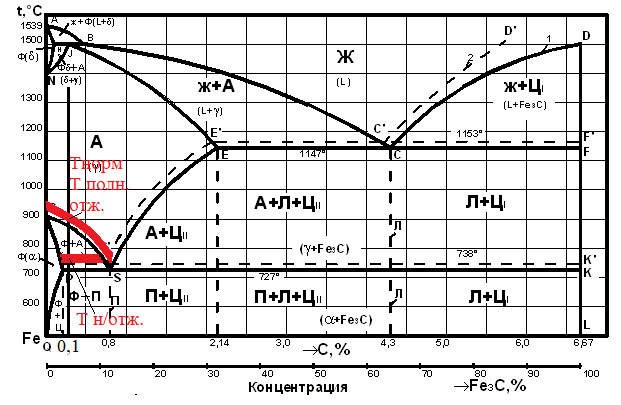

Министерство науки и образования Российской Федерации ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра материаловедения МАТЕРИАЛОВЕДЕНИЕ Контрольная работа Вариант № 28 Выполнил: Студент гр. ТЭбз-19-1 Ходус К.А. ____________________________ подпись студента №19150178 номер зачетной книжки Проверил: Преподаватель: к.х.н. Константинова М.В. И  ркутск 2022 ркутск 2022СОДЕРЖАНИЕ: 1 вопрос……………………………………………………………………..3 2 вопрос…………………………………………..…………………………8 3 вопрос………………………………………………..…………………..12 4 вопрос………………………………………………………………...….16 5 вопрос……………………………………………………………..……..19 1 вопрос: Что такое разрушение материалов? В чем различие между хрупким и вязким разрушением, какое из них более опасно и почему? Охарактеризуйте особенности строения вязкого и хрупкого изломов. Ответ: Разрушение – процесс зарождения и развития в металле трещин, приводящий к разделению его на части. Разрушение происходит в результате развития нескольких трещин или слияния рядом расположенных трещин в одну магистральную трещину, по которой происходит полное разрушение. Различают вязкое и хрупкое разрушение. По времени развития процесса вязкое разрушение протекает медленно, а хрупкое – быстро. Принципиальное же различие заключается в том, что при вязком разрушении развитие процесса идет за счет подвода энергии извне, а хрупкое разрушение происходит за счет запасенной внутренней энергии (внутренних напряжений). Механизм обоих видов разрушения одинаков и заключается в образовании зародышей трещин и их развитии. Образование зародышей трещин происходит на заключительном этапе пластической деформации. Если учесть, что пластическая деформация осуществляется движением дислокаций и их количество при деформации возрастает на несколько порядков, то в месте скопления движущихся дислокаций перед препятствием возникает зародыш трещины. На рисунке 1 приведено два варианта образования зародыша трещины перед препятствием.  Рисунок 1 – Схема образования зародыша трещины при скоплении дислокаций перед границей зерна (а) и при пересечении плоскостей скольжения дислокаций (б). Очевидно, что зародышей трещин на заключительном этапе пластической деформации возникает достаточно большое количество, но в развивающуюся магистральную трещину превращаются лишь те, которые достигают критического размера. Чем больше величина зародыша трещины, тем больше концентрация напряжений у ее вершины (рисунок 2). Критической величиной зародыша трещины (Lкрит.) является такая его длина, при которой концентрация напряжений у вершины трещины становится равной теоретической прочности металла. На величину концентрации напряжений большое влияние оказывает радиус закругления при вершине трещины. Чем он меньше, тем больше концентрация напряжений, и наоборот.  Рисунок 2 - Концентрация напряжений у вершины зародыша трещины в зависимости от его размера При наличии больших внутренних напряжений зародыш трещины всегда острый, а при их отсутствии зародыш имеет большой радиус закругления при вершине. Развитие трещин критического размера зависит от величины внутренних напряжений. При больших внутренних напряжениях развитие зародыша трещины происходит за счет внутренней энергии в виде быстрого скола и хрупкого разрушения. При отсутствии внутренних напряжений зародыш трещины имеет большой радиус закругления, который по мере роста трещины увеличивается, что приводит к уменьшению концентрации напряжений и остановке трещины. В дальнейшем, по мере увеличения внешней нагрузки, возрастающее напряжение вновь приводит к росту трещины, увеличению радиуса закругления ее вершины и опять к ее остановке. В этом случае развитие трещины происходит медленно и приводит к образованию вязкого излома. Вязкое разрушение происходит срезом под действием касательных напряжений и сопровождается значительной пластической деформацией. Для вязкого разрушения характерен волокнистый (матовый) излом детали или образца. Вязкое разрушение происходит обычно после значительной пластической деформации (десятки процентов). Его главными особенностями являются медленное развитие трещин и высокая энергоемкость, обусловленная необходимостью затраты значительной работы пластической деформации у вершины трещины. Вязкое разрушение бывает обычно внутризеренным, даже если трещина зарождается у границ зерна. При дальнейшем росте трещины траектория ее движения проходит по телу кристаллита. Рассмотренные особенности вязкого разрушения отражаются на структуре поверхности разрушения. При визуальном осмотре невооруженным глазом она обычно матовая, неровная, часто со следами пластической деформации в виде грубых полос скольжения. Тонкую структуру излома выявляют с помощью фрактографическогоанализа – исследования структуры поверхности разрушения в световом и просвечивающем (при помощи реплик) или сканирующем электронном микроскопах. Фрактографический анализ, получивший широкое развитие в последние годы, дает важную информацию о механизме разрушения. На рисунке 3 показаны типичные примеры микроструктуры вязкого излома. У него характерный рельеф, образуемый совокупностью отдельных ямок. Диаметр их колеблется в диапазоне 0,5 – 20 мкм. Глубина ямок, характеризующая размеры области интенсивной пластической деформации, на вязком изломе в зоне макроотрыва может быть довольно велика (несколько микрометров). Ямки на поверхности вязкого излома являются результатом образования, роста и слияния множества микропор (трещин). На поверхности разрушенных перемычек, а также на дне некоторых пор часто видны линии скольжения, образовавшиеся при пластической деформации перед разрушением. На дне многих ямок выявляются частицы избыточных фаз, что как раз и служит доказательством возникновения большинства зародышевых трещин у этих включений. На «стенках» чашечного излома наблюдаются сильно вытянутые ямки, а также области, не имеющие характерных особенностей структуры (рисунок 3). Эти области также имеются на поверхности разрушения чистым сдвигом. Они являются результатом разрушения металла вдоль поверхности локализованной интенсивной пластической деформации скольжением.  Рисунок 3 - Структура вязких изломов Хрупкое разрушение происходит под действием нормальных растягивающих напряжений, вызывающих отрыв одной части тела от другой без заметных следов макропластической деформации. Форма и размеры образца или детали после хрупкого разрушения и соединения частей остаются практически неизменными. Поверхность хрупкого излома перпендикулярна действию максимальных нормальных напряжений. При хрупком разрушении трещины распространяются со скоростями, близкими к скорости звука. Поэтому хрупкое разрушение деталей и конструкций происходит мгновенно и предотвратить его практически не возможно. При хрупком разрушении поверхность излома характеризуется ручьистым строением. Трещина распространяется по нескольким параллельным плоскостям, между которыми образуются ступеньки. При разрушении ступеньки сливаются и появляется ручьистый узор (рисунок 4). Хрупкий ручьистый излом относится к транскристаллитному разрушению. В макромасштабе излом при хрупком разрушении имеет светлый (блестящий) кристаллический вид, по которому можно визуально судить о характере разрушения.  Рисунок 4 - Структура хрупких изломов 2 вопрос: Вычертите диаграмму состояния «железо – карбид железа», укажите структурные составляющие во всех областях диаграммы, опишите фазовые и структурные превращения в сплаве с 3,2% углерода при охлаждении из жидкого состояния. Постройте кривую охлаждения (с применением правила фаз Гиббса) для этого сплава. Какова структура сплава при комнатной температуре, как сплав называется? По правилу Курнакова определите количество фаз в сплаве при температуре 900 С. О  твет: твет:Рисунок 5 – Диаграмма Fe–C (Fe–Fe3C) и кривая охлаждения для сплава, содержащего 3,2% углерода. На рисунке 5 представлена диаграмма состояния Fe–C (Fe–Fe3C) и кривая охлаждения для сплава, содержащего 3,2% углерода. Сплав, содержащий 3,2% углерода, называется доэвтектическим белым чугуном. Равновесная структура при комнатной температуре доэвтектического чугуна - перлит, цементит вторичный и ледебурит низкотемпературный. Рассмотрим подробно, какие превращения претерпевает сплав при медленном охлаждении от температур существования жидкого расплава до комнатной температуры: - Жидкий расплав существует до температуры t1. При температуре t1 начинается процесс кристаллизации - из жидкости образуются кристаллы аустенита (твердый раствор углерода в ГЦК-решетке железа). Процесс кристаллизации продолжается в интервале температур t1 - t2 . В данном интервале наблюдается жидкая фаза и аустенит. В процессе кристаллизации аустенита из жидкости состав жидкой фазы изменяется по кривой ликвидус, а состав аустенита – по кривой солидус. Ж3,2-4,3→А1,35-2,14 - при постоянной температуре t2 из оставшейся жидкости, имеющий эвтектический состав 4,3%, образуется механическая смесь, состоящая из аустенита и цементита - ледебурит высокотемпературный. Происходит эвтектическая реакция. При данной температуре возможно существование трех фаз: жидкость, аустенит и цементит, следовательно, число степеней свободы C = 3 – 3 = 0, и система нонвариантна, три фазы могут находиться в равновесии только при строго постоянной температуре. На кривой охлаждения это отражено горизонтальным отрезком 2-2’. Структура по окончании кристаллизации: аустенит и ледебурит высокотемпературный. Ж4,3→А2,14+Ц6,67 - В интервале температур t2 - t3 из-за уменьшения растворимости углерода из аустенита выделяется избыточный углерод, который при взаимодействии с железом образует вторичный цементит. Содержание углерода в аустените при этом постепенно уменьшается до эвтектоидного состава. В данном интервале структурный состав: аустенит, цементит вторичный и ледебурит высокотемпературный. Фазовый состав: аустенит и цементит. А(2,14-0,8%С)→ЦII(6,67%С) - При температуре t3, соответствующей точке 3, в сплаве происходит эвтектоидное превращение, аналогичное эвтектическому. Отличие только в том, что в нем участвуют только твердые фазы: аустенит, цементит и феррит. На кривой охлаждения эвтектоидное превращение также отмечено горизонтальным отрезком. При постоянной температуре Т=727°С происходит эвтектоидное превращение - аустенит, содержащий 0,8% углерода, превращается в перлит. А0,8→Ф0,02+Ц6,67 - При дальнейшем охлаждении сплава до комнатной температуры вследствие уменьшения растворимости углерода в феррите, происходит выделение избыточного углерода, при взаимодействии его с железом образуется третичный цементит. Ввиду незначительного количества третичного цементита наличие его в структуре часто не учитывают. Ф(0,02-0,006%С)→ЦIII(6,67%С) Окончательно сформированная структура - перлит, цементит вторичный и ледебурит низкотемпературный (механическая смесь, состоящая из перлита и феррита). Фазовый состав сплава - феррит и цементит. При температуре 900 °С в заданном сплаве существуют две фазы - аустенит и цементит. Определим количество каждой из фаз и химический состав фаз для точки заданной температуры (b, Т=900°С). Химический состав фаз (С, %): А - а – 1,25 % С Ц - с – 6,67 % С. При температуре 900°С в аустените содержится примерно 1,25% углерода, в цементите – 6,67 % углерода (постоянный состав). Определим количество фаз. aс = 6,67 - 1,25 = 5,42 аb = 3,2 - 1,25 = 1,95 bс = 6,67 - 3,2 = 3,47   При температуре 900°С в заданном сплаве существуют две фазы в количестве: аустенит – 64% и цементит – 36%. Количественное соотношение фаз QА/QЦ≈2/1. 3 вопрос: Используя диаграмму состояния «железо – карбид железа», определите температуру полного и неполного отжига и нормализации для стали 10. Охарактеризуйте эти режимы термической обработки. Для чего они назначаются? Опишите изменения микроструктуры и свойств стали. Ответ: Отжигом называется термическая обработка, состоящая в нагреве и выдержке стали при температуре выше критической и в последующем медленном охлаждении, обеспечивающем получение равновесной структуры. Нормализацией называется термическая обработка, состоящая в нагреве и выдержке стали при температуре выше критической и в последующем охлаждении на спокойном воздухе. Температура отжига и нормализации зависит от химического состава стали. Отжиг доэвтектоидной стали состоит из нагрева выше линии GOS (критической точки Ас3) на 30÷50°С, выдержки и медленного охлаждения, обычно вместе с печью. Нормализацию доэвтектоидных сталей проводят также при нагреве выше критической точке Ас3 с последующим охлаждением на спокойном воздухе. Для стали 10 критическая точка Ас3=870°С. Таким образом температура отжига и нормализации Т=900÷920°С (рисунок 6).  Рисунок 6 - Определение температуры нормализации, полного и неполного отжига для стали 10. Нормализацию и отжиг доэвтектоидной стали проводят с целью понижения твердости заготовки перед механической обработкой, подготовки структуры к последующей закалке, а также с целью исправления перегретой структуры заготовки при горячей обработке давлением. Нагрев стали при термической обработке используют для получения аустенита. Структура доэвтектоидной стали при нагреве ее до критической точки Ас1 состоит из зерен перлита и феррита. В точке Ac1 происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве от точки Ac1 до Ас3 избыточный феррит растворяется в аустените и в точке Ас3 (линия GS) превращения заканчиваются. Выше точки Ас3 структура стали состоит из аустенита. Для выравнивания химического состава и получения однородного аустенита доэвтектоидную сталь нагревают немного выше верхней критической точки Ас3 и выдерживают некоторое время при этой температуре для завершения диффузионных процессов. Аустенит является устойчивым только при температуре выше 727°С (точка Ar1). При охлаждении стали, предварительно нагретой до аустенитного состояния (ниже точки Ar1), аустенит становится неустойчивым - начинается его превращение. Такое превращение может начаться только лишь при некотором переохлаждении аустенита. В зависимости от скорости охлаждения формируется та или иная структура. При медленном охлаждении в печи (при отжиге) аустенит диффузионно распадается на феррито-перлитную структуру в доэвтектоидных сталях. Увеличение скорости охлаждения в перлитной области (при нормализации) приводит к распаду аустенита на более дисперсную феррито-цементитную смесь (сорбит). После нормализации и отжига сталь 10 имеет невысокую твердость и хорошую пластичность, что позволяет заготовки из данной стали обрабатывать резанием и давлением. В зависимости от содержания в стали углерода структура и механические свойства после нормализации получаются различными. При нормализации малоуглеродистой стали 10 в связи с тем, что при охлаждении на воздухе не происходит существенного смещения критической точки структура, так же как и после отжига, получается феррито-перлитная, но более мелкозернистая, и поэтому нормализованная сталь характеризуется несколько большей прочностью и меньшей пластичностью по сравнению с отожженной сталью. При нормализации по сравнению с отжигом не требуется медленного охлаждения вместе с печью и поэтому как более экономичная операция термической обработки нормализация получила на практике широкое распространение вместо отжига малоуглеродистых сталей. Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (выше критической Ас1). Температура неполного отжига стали 10 - Т = 750÷770°С (рисунок 6). При неполном отжиге доэвтектоидной стали происходит частичная перекристаллизация стали, а именно лишь переход перлита в аустенит. Избыточный феррит лишь частично превращается в аустенит, поэтому значительная его часть не подвергается перекристаллизации. Для доэвтектоидной стали неполный отжиг применяется лишь тогда, когда отсутствует перегрев, ферритная полосчатость, а требуется только снижение твердости. 4 вопрос: Для их изготовления крупных высоконагруженных пружин использована сталь 65С2ВА. Приведите химический состав данной стали, определите группу стали по назначению, опишите влияние легирующих элементов на свойства стали. Назначьте и обоснуйте температуру закалки и отпуска, охлаждающие среды. Опишите сущность происходящих при термообработке превращений, микроструктуру и свойства. Ответ: Для изготовления пружин применяют рессорно-пружинные стали. Рессорно-пружинные стали по назначению разделяют на стали общего назначения и специального назначения. Рессорно-пружинные стали общего назначения должны обладать высоким сопротивлениям малым пластическим деформациям и пределом выносливости при достаточных пластичности и сопротивлению хрупкому разрушению; иметь повышенную релаксационную стойкость. Стали специального назначения предназначены для изготовления изделий, к которым кроме необходимого высокого комплекса механических свойств (предел упругости, сопротивление релаксации напряжений, пластичность и др.), предъявляют требования по обеспечению специальных физико-химических свойств (коррозионной стойкости, немагнитности, теплостойкости и др.). Рессорно-пружинные стали общего назначения содержат углерод ≥0,5 % и для обеспечения требуемых свойств подвергают закалке и среднему отпуску. Для изготовления пружин применяют углеродистые и легированные рессорно-пружинные стали. Углеродистые стали (65, 70, 85) обладают низкой прокаливаемостью, поэтому для изготовления крупных пружин такие стали не применяются. Более часто для изготовления пружин и рессор используют легированные стали, содержание 1,5-2,8 % кремния, 0,6-1,2 % марганца, 1,2-1,2 % хрома, 0,1-0,25 % ванадия, 0,8-1,2 % вольфрама, 1,4-1,7 % никеля. Эти элементы обеспечивают необходимую прокаливаемость, измельчают зерно и повышает релаксационную стойкость стали. Наиболее часто в машиностроении, в том числе станкостроении, применяют кремнистые рессорно-пружинные стали 55С2, 60С2А, 70С3А, обладающие повышенной прокаливаемостью и хорошим комплексом механических свойств (например, стали 70С3А после закалки и среднего отпуска имеет σв≥1800 МПа, σ0,2≥1600 МПа, δ≥6 %, ψ≥25 %) Однако кремнистые стали склонны к обезуглероживанию, образованию поверхностных дефектов при горячей обработке и графитообразованию, что снижает предел выносливости. Дополнительное легирование кремнистых сталей хромом, марганцем вольфрамом и никелем увеличивает их прокаливаемость и уменьшает склонность к обезуглерожаиванию, графитизации и росту зерна при нагреве. Стали марок 60С2ХФА и 65С2ВА, имеющие высокую прокаливаемость, хорошую прочность и релаксационную стойкость, применяют для крупных высоконагруженных пружин и рессор. Для изготовления пружин, работающих в условиях сильных динамических нагрузок, применяют сталь с никелем – 60С2Н2А. Для изготовления крупных высоконагруженных пружин предложена легированная рессорно-пружинная сталь 65С2ВА. Химический состав стали 65С2ВА указан в таблице 1. Таблица 1 – Химический состав стали 65С2ВА (ГОСТ 14959).

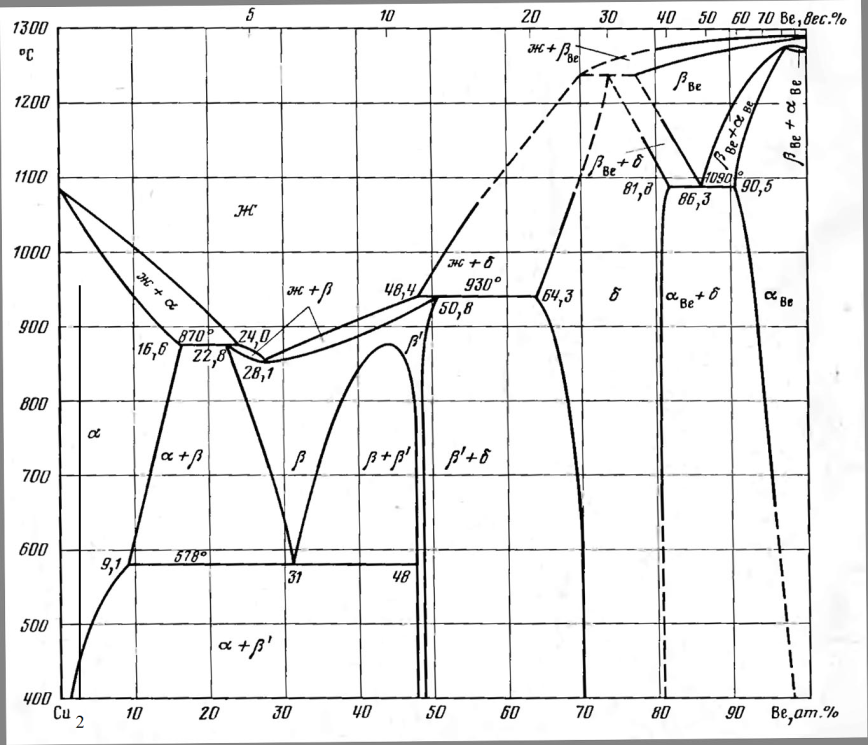

Для обеспечения работоспособности силовых упругих элементов рессорно-пружинные стали должны иметь высокие пределы упругости, выносливости и релаксационную стойкость. Этим требованиям удовлетворяют стали с повышенным содержанием углерода (0,5 – 0,7 %), которые подвергают закалке и среднему отпуску. Закаленная на мартенсит сталь имеет невысокий предел упругости. Он заметно повышается при отпуске, когда образуется структура троостита. В этой структуре феррит из-за сильного фазового наклепа имеет высокую плотность малоподвижных дислокаций, которые, кроме того, эффективно блокируются дисперсными карбидными частицами. Поэтому троостит отличается стабильной дислокационной структурой. Кроме того, троостит имеет невысокий уровень микронапряжений, которые, суммируясь с рабочими, облегчают перемещение дислокаций. Твердость такой структуры равна примерно 45 HRC. Кроме высоких упругих свойств, отпуск на троостит обеспечивает некоторое повышение пластичности и вязкости разрушения (особенно в сталях, не склонных к отпускной хрупкости), что важно для снижения чувствительности к концентраторам напряжений и увеличения предела выносливости. Сталь 65С2ВА по структуре в равновесном состоянии относится к доэвтектоидным. Для доэвтектоидных сталей производят полную закалку с нагревом до температур на 30÷50 °С выше критической точки Ас3. Для легированных сталей при закалке производят охлаждение в масле. Термическая обработка стали 65С2ВА заключается в закалке от Т=835-865 °С (на 30÷50 °С выше критической точки Ас3) в масле и последующем средним отпуском при Т=390-450 °С. В результате такой термической обработки образуется структура зернистого троостита отпуска и обеспечиваются высокие упругие свойства и твердость 45-55 HRC. После закалки от Т=835-865 °С в масле и отпуска при Т=390-450 °С в стали 65С2ВА обеспечиваются свойства: σв≥1860 МПа, σ0,2≥1665 МПа, δ=5 %, ψ=20 %. 5 вопрос: Для изготовления токопроводящих упругих элементов выбрана бонза БрБНТ-1,9. Приведите химический состав, режим термической обработки, структуру и получаемые механические свойства сплава. Опишите процессы, происходящие при термообработке, объясните природу упрочнения, используя диаграмму медь-бериллий. Ответ: Пружина - упругий элемент один из самых широко применяемых в конструкциях, приборах и различных механизмах, основная функция которого - отклоняться под действием нагрузки и восстанавливать первоначальную форму при снятии нагрузки - отдающая или поглощающая механическую энергию. Он также используется для хранения энергии - накапливающая. Для производства пружин применяется специализированная проволока, имеющая повышенные параметры упругости. Из нее делают все виды пружин, кроме тарельчатых. Последние изготавливаются путем штамповки по листовой стали. Материалом для изготовления пружин, обладающих хорошей электропроводностью являются бронзы. Пружины из бронзы относятся к категории деталей из сплавов, такие элементы широко применяются в приборостроении, создании высокоточных аппаратов, а также электронной техники, в том числе современной, созданной в соответствии с новыми технологиями. Бронза считается одним из самых приемлемых сплавов для производства пружин. Это связано с высокой степенью упругости данного металла, поэтому детали быстро изготавливаются, а получившиеся пружины удобно использовать для создания любых систем. Ещё одним неоспоримым преимуществом, которым обладают бронзовые пружины. Для изготовления токопроводящих упругих элементов предложена бериллиевая бронза марки БрБНТ-1,9. БрБНТ-1,9 - безоловянная бериллиевая бронза, обрабатываемая давлением, с высокими прочностными и пружинистыми свойствами. Маркировка сплава обозначает основные легирующие элементы и их процентное содержание: "Б" - бериллий (1,9%), "Н" - никель и "Т" - титан. Бронза БрБНТ-1,9 легко поддается обработке давлением в закаленном состоянии, обладает высокой прочностью и износостойкостью. У нее хорошие антифрикционные и антикоррозийные свойства, средняя электропроводность и теплопроводность. По состоянию материала различают мягкий, полутвердый и твердый сплав. Бронза марки БрБНТ-1,9 используются для изготовления пружин и пружинящих деталей ответственного назначения, неискрящих инструментов и износостойких деталей для различных отраслей промышленности. Химический состав марки БрБНТ-1,9 в % согласно ГОСТ 18175-78: Cu (медь) 96,75-97,85; Fe (железо) до 0,15; Si (кремний) до 0,15; Ni (никель) 0,2-0,4; Ti (титан) до 0,1-0,25; Al (алюминий) до 0,15; Pb (свинец) до 0,005; Be (бериллий) 1,85-2,1. Литейно-технологические свойства марки БрБНТ-1,9: температура плавления 860 °С; температура горячей обработки 700-800 °С; температура отжига 530-650 °С; Механические свойства сплава БрБНТ-1,9 при температуре 20°С: - предел кратковременной прочности - сплав мягкий, ГОСТ 1789-70 400-600 МПа, сплав твердый, ГОСТ 1789-70 600-900 МПа; - предел пропорциональности - сплав мягкий, ГОСТ 1789-70 196-314 МПа, сплав твердый, ГОСТ 1789-70 588-930 МПа; - относительное удлинение при разрыве - сплав мягкий, ГОСТ 1789-70 30-50%, сплав твердый, ГОСТ 1789-70 1-3%. Твердость материала: - пруток мягкий ГОСТ 15835-70 - HB 10-1 = 120-140 МПа; - пруток твердый ГОСТ 15835-70 - HB 10-1 = 140 МПа. Физические свойства сплава БрБНТ-1,9 при температуре 20°С: - модуль упругости первого рода 1,3·10-5 МПа; - коэффициент теплопроводности 100 Вт/(м·град); - плотность 8300 кг/м³; - удельное электросопротивление 90·109 Ом·м. Бериллиевая бронза БрБНТ-1,9 является дисперсионно твердеющей. Растворимость бериллия в меди при комнатной температуре не превышает 0,2% (рисунок 7), но закалка с 800°С фиксирует пересыщенный твердый раствор α. Если закаленный сплав подвергнуть затем искусственному старению при 300-350°С, твердость повысится до 350-400 НВ. При старении бериллиевой бронзы частицы выделяющейся фазы CuBe (NiВе, Cu3Тi) располагаются в матрице – пересыщенном α-твердом растворе не беспорядочно, а регулярно, образуя так называемую модулированную или квазипериодическую структуру. При образовании такой структуры частицы выделяющейся фазы размером ≈ 10 нм формируют объемноцентрированную тетрагональную макрорешетку с параметрами а = 20 нм, с=100 нм. Причиной такого пространственного расположения частиц во второй фазе является взаимодействие полей упругих деформаций, создаваемых ими в матрице. Образование квазипериодических структур происходит преимущественно на стадии формирование когерентных зародышей второй фазы и приводит к снижению свободной энергии системы, т.е. энергетически выгодно. Высокая прочность и упругость при одновременной высокой химической стойкости, хорошей свариваемости, обрабатываемости резанием делают бериллиевую бронзу подходящим материалом для ответственных пружин, мембран, пружинящих контактов и т.д. Кроме того бериллиевую бронзу можно применять как безыскровый инструмент. При ударе бериллиевой бронзы о металл или камень не получаются искры, как у стали. Поэтому инструмент из бериллиевой бронзы применяют при взрывоопасных горных работах. Термическая обработка и свойства бронзы БрБНТ-1,9. 1. Закалка с 800 °С в воде: σв = 500 МПа, δ=30%, НВ 100 2. Закалка с 800 °С в воде + старение при 325°С: σв = 1200 МПа, δ=4%, НВ 370.  Рисунок 7 – Диаграмма состояния системы сплавов «Медь-бериллий». |