Курсовая Надежность горных машин. Надежность ГМиО Непомнящих К.А ГМ-15-1. Контрольные вопросы Выполнил студент группы гм151 Непомнящих К. А

Скачать 178.03 Kb. Скачать 178.03 Kb.

|

|

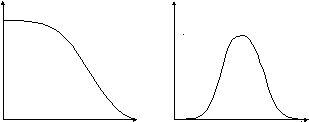

«Надежность горных машин и оборудования» Контрольные вопросы Выполнил студент группы ГМ-15-1: Непомнящих К.А Свойства надежности: безотказность, долговечность, ремонтопригодность, сохраняемость. Отказ и повреждение. Наработка. Критерий предельного состояния. Надежность- это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. К параметрам, характеризующим способность выполнять требуемые функции, относятся кинематические и динамические характеристики, показатели производительности, скорости, грузоподъемности, экономичности, точности и т. п. Требование к объекту выполнять необходимые функции распространяется только при соблюдении заданных режимов и условий применения, технического обслуживания, ремонтов, хранения и транспортировки. Например, если двигатель изготовлен для северных районов, а эксплуатируется в южных, где он будет перегреваться, то нельзя считать, что этот двигатель низкой надежности. Также нельзя считать, что машина низкой надежности, если не проводят технические обслуживания и ремонты, соответствующие технической документации. Актуальность надежности возрастает в связи со сложностью современных машин и важностью функций, которые они выполняют. Современные технические средства состоят из множества взаимодействующих механизмов. Отказ в работе хотя бы одного ответственного элемента сложной системы без резервирования приводит к нарушению работы всей системы. Недостаточная надежность машин и оборудования приводит к огромным затратам на ремонт и простою в работе, иногда к авариям, связанным с большими экономическими потерями и с человеческими жертвами. Надежность - сложное свойство, которое в зависимости от назначения объекта и условий его применения состоит из сочетания четырех свойств: безотказности, долговечности, ремонтопригодности и сохраняемости. Для каждого объекта характерны все или часть свойств надежности. Так, для объектов, подлежащих длительному хранению, важно свойство сохраняемости. Рассмотрим эти четыре свойства. 1. Безотказность- свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Это свойство особенно важно для объектов, отказ которых опасен для жизни людей. Отказ рулевого управления или тормозов автомобиля может иметь тяжелые последствия, поэтому для таких объектов безотказность -наиболее важная составная часть надежности. Первостепенное значение безотказность имеет для объектов, отказ которых вызывает перерыв в работе большого комплекса машин или остановку автоматизированного производства. 2. Долговечность- свойство объекта сохранять работоспособное со стояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Долговечность и безотказность - не взаимоисключающие, а дополняющие друг друга и связанные между собой показатели. Различие же заключается в следующем. Безотказность характеризует свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Долговечность же характеризует продолжительность работоспособного состояния объекта по суммарной наработке, прерываемой периодами на техническое обслуживание, устранения отказов и ремонтов. В зависимости от характера производства и вида объекта на первый план при оценке его надежности может выдвигаться безотказность или долговечность. Например, для дереворежущего станка общего назначения или трелевочного трактора отсутствие отказов в течение смены скорее желательное, чем необходимое условие, поскольку после непродолжительного ремонта они вновь поступают в работу. Для сложной и высокопроизводительной автоматической линии, работа которой в значительной степени определяет технико-экономические показатели всего предприятия, свойство безотказности выдвигается на первый план. Как видно из приведенных определений, свойство безотказности определяется, в основном, совершенством конструкции машины и качеством ее изготовления. Свойство долговечности же определяется еще и качеством ремонта, регулярностью и тщательностью технического обслуживания. Все объекты делятся на ремонтируемые и неремонтируемые. Ремонтируемым называется объект, для которого проведение ремонтов предусмотрено в нормативно-технической и (или) конструкторской документации. Очевидно, что для перемонтируемых объектов понятия «безотказность» и «долговечность» совпадают. Машины и оборудование лесного комплекса относятся к категории ремонтируемых, следовательно, для них важную роль играют такие свойства, как ремонтопригодность и сохраняемость. 3. Ремонтопригодность- свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов и повреждений, к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта. С усложнением систем все труднее становится находить причины отказов и отказавшие элементы. Так, в сложных электрогидравлических системах поиск причин отказов может занимать более 50% общего времени восстановления работоспособности. Поэтому облегчение поиска отказавших элементов закладывается в конструкцию новых сложных систем. Возможность быстрого обнаружения и устранения отказа, легкий доступ ко всем узлам определяют малые затраты времени на ремонт. Таким образом, важность ремонтопригодности определяется простоями, связанными с обнаружением отказов и проведением ремонта, что в свою очередь ведет к недовыпуску продукции и значительным убыткам. 4. Сохраняемость- свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции в течение и после хранения и (или) транспортирования, т.е. здесь речь идет о сохраняемости значений показателей безотказности, долговечности и ремонтопригодности. Сохраняемость характеризует способность объекта противостоять отрицательному влиянию условий хранения и транспортирования (дождь, снег, пыль). Продолжительность хранения и транспортировки иногда не оказывает заметного влияния на поведение объекта во время нахождения в этих режимах, но при последующей работе их свойства могут быть значительно ниже, чем аналогичные свойства объектов, не находящихся на хранении и не подлежащих транспортировке. Например, после продолжительного хранения аккумуляторных батарей их наработка до отказа существенно снижается. Сохраняемость данных объектов обычно характеризуется таким сроком хранения в определенных условиях, в течение которого снижение средней наработки до отказа, обусловленное хранением, находится в допустимых пределах. Вследствие воздействия внешней среды на незащищенные составные части машин во время хранения, сокращаются сроки их службы, увеличиваются затраты на ремонт. Коррозионное поражение во время хранения - это, например, одна из главных причин выбраковки втулочно-роликовых цепей (23% - передающие звенья, транспортеры). Кроме того, эксплуатационные испытания вту-лочно-роликовых цепей показали, что условия хранения оказывают влияние на их износ. При хранении в сыром неотапливаемом помещении резиновых манжет в течение 3, 4 и 5 лет их ресурс, соответственно, снижается до 70, 30 и 3% по сравнению с новыми манжетами. Более 40% клиновых ремней выбраковывают из-за расслоения и трещин, возникающих вследствие неправильного хранения. Ресурс резинотехнических изделий снижается и при хранении в сухих отапливаемых помещениях, так как естественный процесс старения можно только замедлить, но предотвратить полностью нельзя. Ресурс клиновых ремней уменьшается вследствие снижения механической прочности, модуля упругости и прочности связи между элементами конструкции клиновых ремней. Физико-механические свойства клиновых ремней минимально снижаются при их хранении в сухих отапливаемых помещениях при температуре 18-23°С и относительной влажности воздуха 55- 70%. Свойство сохраняемости имеет особое значение для нового поколения машин и оборудования, имеющего в своем составе системы программного управления, микропроцессорную технику, следящие системы, сложные пневматические и гидравлические устройства, для которых должны выполняться особые условия и правила хранения и транспортировки. Повреждения и отказы. Важными понятиями в теории надежности и практике эксплуатации ТС являются повреждения и отказы. Повреждение –Событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния Отказ – Событие, заключающееся в нарушении работоспособного состояния объекта Повреждение может быть существенными явиться причиной отказа и несущественным, при котором работоспособность ТС сохраняется. Применительно к отказу и повреждению рассматривают критерий, причину, признаки проявления, характер и последствия. Работоспособное состояние ТС определяются множеством заданных параметров и допусками на них – допустимыми пределами их изменения. Критерием отказа являются признаки выхода хотя бы одного заданного параметра за установленный допуск. Критерии отказа должны указываться в НТД на объект. Причинами отказа могут быть просчеты, допущенные при конструировании, дефекты производства, нарушения правил и норм эксплуатации, повреждения, а также естественные процессы изнашивания и старения. Признаки отказа или повреждения проявляют непосредственные или косвенные воздействия на органы чувств наблюдателя (оператора) явлений, характерных для неработоспособного состояния объекта, или процессов с ними связанных. Характер отказа или повреждения определяют конкретные изменения, происшедшие в объекте. К последствиям отказа или повреждения относятся явления и события, возникшие после отказа или повреждения и в непосредственной причинной связи с ним. Отказы объектов ТС могут быть разных видов и классифицируются по различным признакам (табл. 1). Таблица 1   Различают отказы функционирования, при которых выполнение своих функций рассматриваемым элементом или объектом прекращается (например, поломка зубьев шестерни), и отказы параметрические, при которых некоторые параметры объекта изменяются в недопустимых пределах (например, потеря точности станка). Причины отказов подразделяют на случайные и систематические. Случайные причины — это предусмотренные перегрузки, дефекты материала и погрешности изготовления, не обнаруженные контролем, ошибки обслуживающего персонала или сбои системы управления. Примеры: твердые включения в обрабатываемую среду, крупные неровности дороги, наезды на препятствия, недопустимые отклонения размеров заготовок или их неправильный зажим, раковины, закалочные трещины. Случайные факторы преимущественно вызывают отказы при действиях в неблагоприятных сочетаниях. Систематические причины — это закономерные явления, вызывающие постепенное накопление повреждений: влияние среды, времени, температуры, облучения, коррозия, старение, нагрузки и работа трения — усталость, ползучесть, износ, функциональные воздействия, засорения, залипания, утечки. В соответствии с этими причинами и характером развития и проявления различают отказы внезапные (поломки от перегрузок, заедания), постепенные по развитию и внезапные по проявлению (усталостные разрушения, перегорания ламп, короткие замыкания из-за старения изоляции) и постепенные (износ, старение, коррозия, залипание). Внезапные отказы вследствие своей неожиданности более опасны, чем постепенные. Постепенные отказы представляют собой выходы параметров за границы допуска в процессе эксплуатации или хранения. По причинам возникновения отказы можно также разделить на конструкционные, вызванные недостатками конструкции, технологические, вызванные несовершенством или нарушением технологии, и эксплуатационные, вызванные неправильной эксплуатацией. Отказы в соответствии со своей физической природой бывают связаны с разрушением деталей или их поверхностей (поломки, выкрашивание, износ, коррозия, старение) или не связаны с разрушением (засорение каналов подачи топлива, смазки или подачи рабочей жидкости в гидроприводах, ослабление электроконтактов). В соответствии с этим отказы устраняют: заменой деталей, регулированием или очисткой. По своим последствиям отказы могут быть легкими — легкоустранимыми, средними, не вызывающими разрушений других узлов, и тяжелыми, вызывающими тяжелые вторичные разрушения, а иногда и человеческие жертвы. По возможности дальнейшего использования изделия отказы бывают полные, исключающие возможность работы изделия до их устранения, и частичные, при которых изделие может частично использоваться, например, с неполной мощностью или на пониженной скорости. По сложности устранения различают отказы, устранимые в порядке технического обслуживания, в порядке среднего или капитального ремонта и по месту устранения — отказы, устранимые в эксплуатационных и стационарных условиях, что особенно существенно для транспортных машин, в частности для автомобилей. Встречаются также самоустраняющиеся отказы, например, в системах автоматической подачи заготовок на станках. По времени возникновения отказы можно подразделить на приработочные, возникающие в первый период эксплуатации, связанные с попаданием на сборку дефектных элементов; при нормальной эксплуатации (за период до появления износных отказов); износовые, вызванные старением. Наработка. Наработка— продолжительность функционирования изделия или объем выполняемой им работы за некоторый промежуток времени. Измеряется в циклах, единицах времени, объема, длины пробега и т.п. Различают суточную наработку, месячную наработку, наработку до первого отказа. Наработка на отказ — критерий надежности, являющийся статической величиной, среднее значение наработки ремонтируемого изделия между отказами. Если наработка измеряется в единицах времени, то под наработкой на отказ понимается среднее время безотказной работы. Наработка между отказами - Наработка объекта от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа Критерий предельного состояния. Критерий предельного состояния - Признак или совокупность признаков предельного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией. Примечание. В зависимости от условий эксплуатации для одного и того же объекта могут быть установлены два и более критериев предельного состояния. Переход объекта в предельное состояние влечет за собой временное или окончательное прекращение эксплуатации объекта. При достижении предельного состояния объект должен быть снят с эксплуатации, направлен в средний или капитальный ремонт, списан, уничтожен или передан для применения не по назначению. Если критерий предельного состояния установлен из соображений безопасности хранения и (или) транспортирования объекта, то при наступлении предельного состояния хранение и (или) транспортирование объекта должно быть прекращено. В других случаях при наступлении предельного состояния должно быть прекращено применение объекта по назначению. Для неремонтируемых объектов имеет место предельное состояние двух видов. Первый вид совпадает с неработоспособным состоянием. Второй вид предельного состояния обусловлен тем обстоятельством, что начиная с некоторого момента времени дальнейшая эксплуатация еще работоспособного объекта оказывается недопустимой в связи с опасностью или вредностью эксплуатации. Переход неремонтируемого объекта в предельное состояние второго вида происходит до потери объектом работоспособности. Для ремонтируемых объектов выделяют два или более видов предельных состояний. Например, для двух видов предельных состояний требуется отправка объекта в средний или капитальный ремонт, т.е. временное прекращение применения объекта по назначению. Третий вид предельного состояния предполагает окончательное прекращение применения объекта по назначению. Критерии предельного состояния каждого вида устанавливаются нормативно-технической и (или) конструкторской (проектной) и (или) эксплуатационной документацией. Показатели долговечности: средний ресурс (срок службы), гамма-процентный ресурс (срок службы), остаточный ресурс (срок службы), назначенный ресурс (срок службы). Показатели долговечности характеризуют свойство технического изделия сохранять во времени работоспособность до наступления предельного состояния, когда оно теряет работоспособность при установленной системе технического обслуживания и ремонтов. Показатели долговечности характеризуют свойство технического изделия сохранять во времени работоспособность до наступления предельного состояния, когда оно теряет работоспособность при установленной системе технического обслуживания и ремонтов. Перечень используемых показателей долговечности таков: Тр – среднийресурс, т.e. средний технический ресурс до капитального ремонта; Трγ — гамма-процентный ресурс; Тр.н — назначенный ресурс; Тр.у— установленный ресурс; Тсл — средний срок службы; Тслγ —гамма-процентный срок службы; Тсл.н— назначенный срок службы; Тсл.у — установленный срок службы; Тсп — срок службы до списания изделия или предельный срок службы. Понятие «ресурс» характеризует долговечность, по наработке изделия, а «срок службы» — по календарному времени. Так как под ресурсом понимается суммарная наработка до предельного состояния, то его показатели определяются по формулам, аналогичным формулам наработки на отказ. Средний ресурс изделия — это математическое ожидание его ресурса. Статистическая оценка среднего ресурса такова: где Тр— ресурс i-го объекта; Ν — число изделий, поставленных на испытания или в эксплуатацию. Гамма-процентный ресурс выражает наработку, в течение которой изделие с заданной вероятностью γ процентов не досигает предельного состояния. Гамма-процентный ресурс является основным расчетным показателем, например, для подшипников и других изделий. Существенное достоинство этого показателя в возможности его определения до завершения испытаний всех образцов. В большинстве случаев для различных изделий используют критерий 90%-го ресурса. Вероятность обеспечения ресурса Трγ, соответствующую значению γ /100, определяют по формуле: где Tpi— ресурс i-го объекта; N — число объектов, поставленных на испытания или в эксплуатацию. Значение гамма-процентного ресурса определяют с помощью кривых распределения ресурсов (рис. 1.).  Рис. 1. Определение значения гамма-процентного ресурса: а и б-кривые соответственно убыли, и распределения ресурсов Назначенный ресурс— суммарная наработка, при достижении которой применение объекта по назначению должно быть прекращено независимо от его технического состояния. Под установленным ресурсомпонимается технически обоснованная или заданная величина ресурса, обеспечиваемая конструкцией, технологией и эксплуатацией, в пределах которой объект не должен достигать предельного состояния. Средний срок службы— математическое ожидание срока службы. Статистическую оценку среднего срока службы определяют по формуле: где Тслi— срок службы i-го объекта. Гамма-процентный срок службыпредставляет собой календарную продолжительность эксплуатации, в течение которой объект не достигает предельного состояния с вероятностью γ, выраженной в процентах. Для его расчета используют соотношение: Назначенный срок службы— суммарная календарная продолжительность эксплуатации, при достижении которой применение объекта по назначению должно быть прекращено независимо от его технического состояния. Под установленным сроком службыпонимают технико-экономически обоснованный или заданный срок службы, обеспечиваемый конструкцией, технологией и эксплуатацией, в пределах которого объект не должен достигать предельного состояния. |