Крнгту15. 05. 01(с13пк)201804

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

|

Изм. Лист № докум. Подпись Дата Лист КР-НГТУ-15.05.01(с13-ПК)-2018-04

В данной работе рассмотрены конструкция клинового захвата и принцип действия клино-роликовой подачи по заданным параметрам, а также построена кинематическая схема. Подобные средства автоматизации, которые в процессе штамповки изделий из листового материала, позволяют увеличить производительность труда и уменьшить трудоемкость. Клино-роликовая подача, созданная А. А. Самойловым, принципиально отличается от существующих подач по способу захвата ленты. В клино-ножевой подаче захват ленты осуществляется с торцов при помощи ножей, в роликовой, валковой и клещевой подачах захват материала производится по его поверхности.

Для подачи материала или полуфабриката в рабочую зону машины, удаления из неё обработанного продукта или отходов используют автоматические подачи. Принципиально любая автоматическая подача состоит из трех элементов: Силового устройства (привода), основная функция которого обеспечить энергией рабочие органы подачи. Подачи могут иметь самостоятельный привод от агрегата, который они обслуживают. Захватного органа, основная функция которого состоит в захвате, удержании в процессе перемещения и освобождении в нужный момент обрабатываемого полуфабриката. Подача обычно получает название по типу захватного органа, используемого в ней (клиновые подачи, фрикционные подачи и т.п.) Преобразующего механизма, основная функция которого преобразовать движения привода в необходимые движения захватного органа. По способу установки захватного органа относительно рабочей зоны обслуживающего агрегата различают подачи: - тянущие– захватный орган устанавливается после рабочей зоны машины; - толкающие – захватный орган устанавливается перед рабочей зоной машины; - тянуще-толкающие – в устройстве имеется орган и тянущего и толкающего типа. Подачи могут компоноваться совместно и раздельно с обслуживаемым ими агрегатом. В последнем случае они выполняются в виде самостоятельного узла и могут использоваться с технологическими агрегатами разного назначения.

Клино-роликовые подачи применяются для перемещения ленты толщиной 0,5-5 мм и шириной 60-160 мм. Наибольший шаг подачи — 160 мм. Регулирование шага выполняется так же, как и в валковых подачах - изменением эксцентриситета приводного пальца планшайбы. Одна из конструкций клино-роликовой подачи с приводом от вала пресса приведена на рисунке. Клино-роликовая подача состоит из двух захватных органов (кареток): подвижной 4 и неподвижной 8, с роликами 2, 3, 7, находящимися в обоймах 5. Пружинами 9 ролики постоянно поджимаются к наклонным плоскостям кареток. Пружина 6 служит для возврата подвижной каретки в исходное состояние. Рычаг 10 служит для передачи движения (усилия привода) от главного вала пресса. При повороте рычага против часовой стрелки корпус подвижной каретки 4 перемещается влево, ролики 2, 3 заклиниваются в пазах, зажимая ленту 1. Подвижная каретка 4 вместе с лентой перемещается влево. При обратном движении рычага каретка 4 под действием возвратной пружины 6 перемещается вправо, а ролики 2, 3 выкатываются в расширенную часть гнезд и освобождают ленту. Для предотвращения обратного перемещения ленты используется неподвижная каретка 8, ролики 7 которой при обратном движении ленты заклиниваются и тормозят ее.

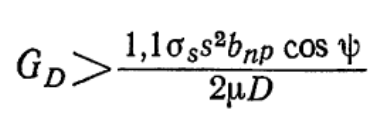

Основными требованиями, предъявляемыми к разматывающе-правильным устройствам, являются их универсальность, т. е. возможность использования с различными технологическими агрегатами, и постоянство скорости подачи. В кузнечно-штамповочном производстве применяются различные конструкции разматывающе-правильных устройств, которые могут быть подразделены на: приводные совмещенные, в которых разматывающие и правильные устройства смонтированы на одном основании и имеют общий привод, и на раздельно скомпонованные правильные и разматывающие, которые изготовляются приводными и неприводными. Тип разматывающего устройства рекомендуется выбирать в зависимости от массы рулона(бухты): до 100 кг применяются неприводные типа катушек; до 150 кг — приводные типа катушек; до 500 кг — приводные с установкой рулона на катки; свыше 500 кг — приводные установки барабанного типа. В качестве привода в правильно-разматывающих устройствах используются многоскоростные асинхронные электродвигатели или электродвигатели постоянного тока. При применении односкоростных асинхронных двигателей разматывающие устройства снабжаются вариатором. На рис.3 показано неприводное разматывающее устройство (рулонница) типа катушки. Как видно из рис.3, установка рулона обеспечивается посадкой его на специальные четыре раздвижных пальца, перемещающиеся в пазах заднего диска. Основание рулонницы закреплено, что позволяет надежно зафиксировать ее положение и не опасаться, что она опрокинется от рывков, возникающих при подаче ленты. Аналогичные разматывающие устройства, но с горизонтальным расположением опорного диска применяются для проволоки. Рис.3 В настоящее время правильные устройства компонуются вместе с разматывающим устройством, реже с подающим. Специализированные правильные устройства устанавливаются очень редко, в основном, для широкорулонной стали. Расчет разматывающих и правильных устройств сводится к определению необходимого (максимального) тягового усилия на захватном органе и передаточного числа преобразующего механизма, а также к выбору электродвигателя устройства. Qраз=Qр+Qин. Qр — тянущее усилие, необходимое для распрямления исходного материала. Qин — максимальное усилие, необходимое для преодоления инерционных сил (при максимальной массе рулона). На рис.4 показаны расчетные схемы разматывающих устройств. Неприводное разматывающее устройство работает рывками, так как разматывание материала при этом обеспечивается захватным органом подающего устройства, который, как известно, работает периодически. Тяговое усилие Qраз, которое необходимо создавать, для схемы на рис.4, а может быть найдено из выражения где Рис.4. Расчетные схемы для разматывающих устройств: а — неприводных; б — приводного с разжимными кулачками; в — приводного от роликов; 1 — рулон; 2 — зажимные кулачки; 3 — приводные ролики Для распрямления материала необходимо приложить момент Ми обеспечивающий пластический изгиб заготовки. Для обеспечения пластического изгиба без учета упрочнения (в нашем случае отношение R/s больше 10) на основании теории обработки металлов давлением величина момента Ми должна быть равна (1) где быть принято равным пределу текучести; s — толщина или диаметр материала; — ширина материала, приведенная к прямоугольной полосе Для прямоугольного профиля (ленты, квадрата) где b — ширина материала. Для круглого профиля (проволоки) приведенная ширина определяется исходя из равенства моментов сопротивления изгибу прямоугольника и круга и при условии, что s = d: где d — диаметр проволоки. На основании расчетной схемы (рис.4, а) условие равновесия моментов может быть записано в виде Ми + Мтр = Qрh, откуда где Мтр — величина момента трения, затрачиваемого на преодоление потерь в опорах, на которые установлен рулон или бухта; h — расстояние от центра рулона до линии выдачи. Сила инерции возникает в результате периодического останова и разгона рулона и может быть определена по формуле — момент, возникающий от действия инерционных сил; — момент инерции разматываемого рулона; G — исходная сила тяжести рулона; g — ускорение силы тяжести; Dн, Dвн — наружный и внутренний диаметры рулона; при вращении рулона; amax — максимальное ускорение подаваемого материала, определяется в зависимости от особенностей привода и преобразующего механизма. Приводные разматывающие устройства имеют постоянное вращение рулона с периодическим регулированием скорости. В этом случае инерционными нагрузками можно пренебречь. В схеме на рис.4,б захватный орган должен обеспечить усилие Qз необходимое для передачи рабочего момента Мр. Последний создается приводом устройства для преодоления изгибающего момента Ми, для распрямления ленты, т. е. При силе трения T, равной и подстановке значения момента Ми из выражения (1) получим следующую зависимость для определения усилия на захватном органе где µ — коэффициент трения, обычно для стали по стали без смазки принимают равным 0,1; z — число зажимных кулачков захватного органа, обычно равно 3. Схема на рис. 4в, с установкой рулона на приводные катки пригодна лишь для случая, когда масса рулона довольно большая, а толщина материала не более 1—1,5 мм. Здесь необходимое усилие для распрямления материала создается в результате непосредственного давления рулона на ролики. Область применения рассматриваемой схемы может быть определена из условия После подстановки момента Ми из выражения (1) и силы трения Т из выражения область применения схемы на рис.4, в может быть выражена формулой  где GD — сила тяжести рулона при наружном диаметре его D; ψ— угол, определяющий положение ролика относительно центра рулона.

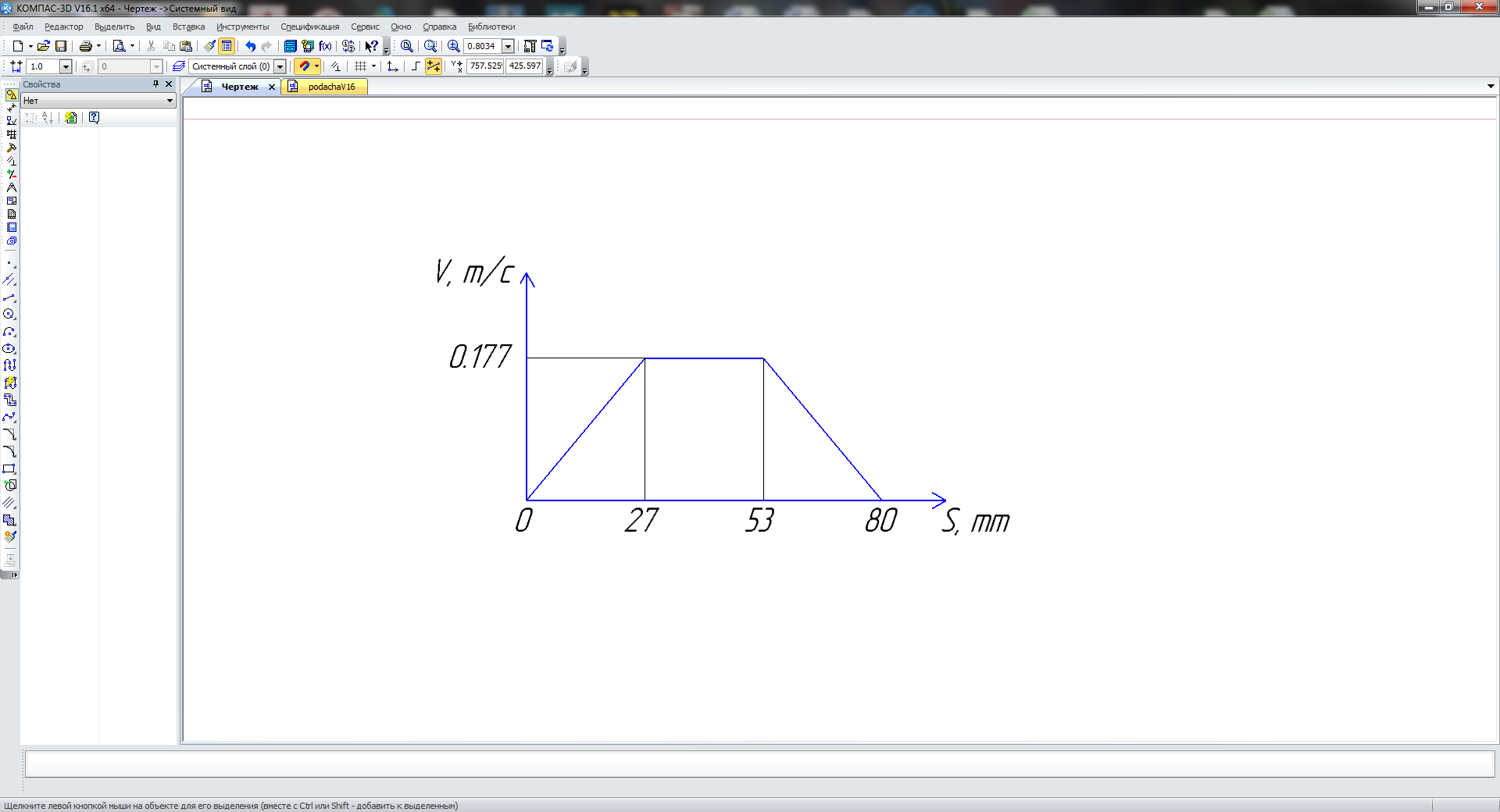

Исходные данные: Шаг подачи = 80мм. Толщина ленты = 0,5мм. Ширина ленты = 50мм. Время работы пресса = 15мин. Число ходов в минуту = 80. Расчет массы ленты. Материал ленты – Сталь Ст5 ГОСТ 380-50 Плотность материала = 7850 кг/м3 Находим длину ленты за одну минуту работы пресса:  . .Находим длину ленты за 10 минут работы пресса:  Находим объем ленты:  Находим массу ленты:  Масса ленты равна 18,84кг. Исходя из этого, мы выбираем неприводное разматывающее устройство. Находим тяговое усилие клино-роликовой подачи.  Qтр – сила на преодоление трения возникшее в опорах. Находим момент, обеспечивающий пластический изгиб ленты Предел текучести стали    Записываем условие равновесия моментов: Ми + Мтр + Мин = Qраз*h Находим силу трения, возникшую в опорах: Fтр = G*µ, где G – исходная сила тяжести рулона. Fтр – сила трения возникшее в опорах. µ - коэффициент трения, возникший между внутренней поверхностью рулонницы и опорами. µ = 0,05 Находим силу трения : G = m*g G = 18,84*9,81 = 184,8 Н Fтр = 184,8*0,05 = 9,24 Н Задаем внутренний диаметр рулонницы равным 100мм. Находим момент силы трения Мтр Мтр = 9,24*0.1 = 0,924 Н*м Находим момент на преодоление инерционных сил Мин Мин= Qин*h Находим момент инерции разматываемого рулона Jp=  Расчитываем наружный диаметр рулона. Найдем объем бухты, для того, чтобы узнать наружный диаметр бухты Vб = Vр+V Dвн = 100мм. Найдем объем рулонницы Vр Vр = S*b S – площадь поперечного сечения рулонницы внутреннего диаметра. S =  = 3.14*1002/4 = 7850мм2 = 3.14*1002/4 = 7850мм2Vр= 7850*50 = 392500мм3 Vб = 392500 + 200000 =592500мм3 Находим площадь сечения всей бухты Sб  Sб = 592500/50 = 74650м2  Jp  Найдем максимальное угловое ускорение рулонницы Максимальное ускорение подаваемого материала происходит на 1/3 половины шага подачи  Рис.5 График зависимости скорости подаваемого материала от положения. Найдем время одного шага подачи tш = t/число ходов за данное время tш = 60/80 = 0.75c Находим максимальную скорость подаваемого материала. Пусть Vmax= x, принимаем, что за 2/3 пути подаваемый материал движется равноускоренно, а на 1/3 пути с постоянной максимальной скоростью. Средняя скорость на 2/3 пути равна (0+x)/2.  пути = 0,053м пути = 0,053м пути = 0,027м пути = 0,027мСоставляем уравнение   0.75 x = 0.133 x = 0,177 Vmax = 0,177  Найдем время ускорения подаваемого материала tуск. tуск = Sразг/Vср , где Sразг – путь разгона от 0 до максимальной скорости подаваемого материла Vср - средняя скорость на пути разгона. tуск = 0,027/ (0,177/2) = 0,305c amax = (Vmax – V0) / tуск V0 – начальная скорость подаваемого материала. amax  εmax =  Найдем момент инерционных сил Мин Мин =  *3,766 =0,3766 Н*м. *3,766 =0,3766 Н*м.Qин = Мин/Dн Найдем силу на преодоление трения Qтр Qтр = Мтр2 / Dн Момент на преодолении сил трения, возникших в опорах Мтр2 Мтр2 = Мтр Qт = 0,924/0,308 = 3 Н Qр = 3.713/0,308 = 12,055 Н Qин = 0,3766 / 0,308 = 1,223 Н Qраз = 2,5 + 0,819 + 45,2 = 7,242 Н. Тяговое усилие подачи равно 16,278 Н. Расчет параметров роликов захватного органа. Исходные данные: Материал роликов сталь Ст40Х ГОСТ 19903-74 Количество роликов подвижной каретки – 3 Угол заклинивания = 12 градусов. Находим коэффициент трения µ между острием роликами и лентой. tg/2 = µ tg12o/2= 0,105 Суммарная сила трения между роликами и подаваемой лентой равна тяговому усилию подачи Qраз. Сила трения, действующая на ролик Fтр = Qраз/4 Fтр = 16,278 /4 = 4,045 Н Далее найдем полное тянущее усилие   = =   =2,2*270* =2,2*270* *0,05/0,1*6*0,1=1980 Н *0,05/0,1*6*0,1=1980 НДале по формуле  вычислим рабочее усилие вычислим рабочее усилие Н Н и и  силы трения качения ролика по поверхности ленты и корпуса силы трения качения ролика по поверхности ленты и корпуса  k– коэффициент трения качения d – диаметр ролика С учетом того, что коэффициент трения качения для мягкой стали по стали равен 0,005, а диаметр ролика обычно больше 1 см, выражение  можно записать в виде:  Из которого следует, чем меньше угол заклинивания γ, тем выше нормальное давление  . С учетом условия заклинивания максимальный угол наклона определяется: . С учетом условия заклинивания максимальный угол наклона определяется:   Н Нгде ρ – наименьший угол трения между роликом и соприкасаемыми поверхностями Для клино-роликовых захватных органов, работающих без смазки при трении стали по стали коэффициент трения μ можно представить равным 0,1 тогда получаем γ ≤ 0,21рад (12 градусов) Максимальное контактное напряжение смятия в месте контакта ролика с заготовкой определяется согласно теории Герца-Беляева:  Где d,B – диаметр и ширина ролика в см  и и  – коэффициенты Пуассона для материала ролика и ленты (≈0,3). – коэффициенты Пуассона для материала ролика и ленты (≈0,3). и и  – модули упругости для материала ролика и ленты. – модули упругости для материала ролика и ленты.С учетом предположения [  ]= ]= где где  – предел текучести материала, формулу для – предел текучести материала, формулу для  можно преобразовать к виду можно преобразовать к виду  где B – ширина материала (ленты),  – приведенное напряжение в месте контакта заготовки с роликом ,вызывающее смятие заготовки и равное: – приведенное напряжение в месте контакта заготовки с роликом ,вызывающее смятие заготовки и равное:  =3,559 =3,559  Для предотвращения смятия поверхности заготовки число пар захватных роликов выбирается из условия, чтобы нормальная сила  составляла: составляла: или с учетом выражения Герца-Беляева:   Получаем   Полученный результат округляем до целого наибольшего числа  2 2

В ходе данной работы были описаны конструкция и принцип действия: клино-роликовой подачи и определили следующие расчетные параметры: - принят диаметр роликов d=1,6 и ширина роликов B=15; - подобрана подобрано количество роликов подвижной каретки равно 3.

|