Отчет по НИР. knir_Баранов. Курсовая научноисследовательская работа сварка рельсов способы и их основные особенности студент

Скачать 0.86 Mb. Скачать 0.86 Mb.

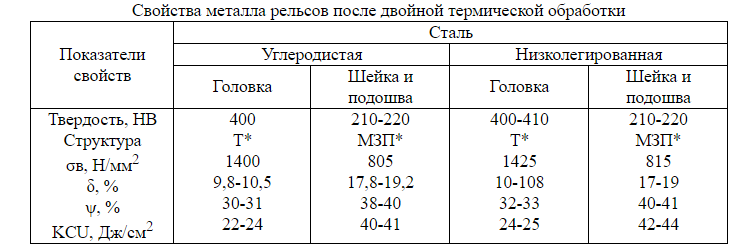

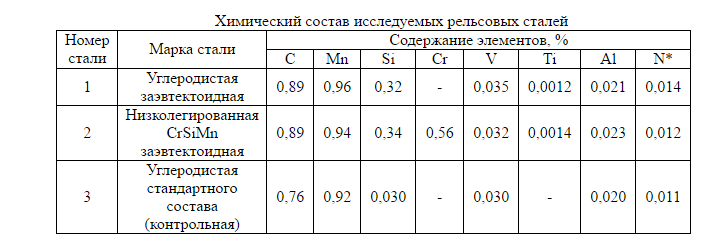

|

30тс) и низких климатических температур (минус 40-50°С). За время эксплуатации в течении 5 лет (время наблюдения) рельсы не имели одиночных выходов и повреждений дефектами контактно-усталостного происхождения (выколы, выщербины металла на рабочей грани головки и поперечно-усталостные изломы из-за образования трещин в головке), в то время как на контрольных термообработанных рельсах текущего производства, особенно объемно-закаленных в масло, данные дефекты появились уже на втором году их эксплуатации, при этом износ металла рабочей боковой части головки был в 2,5 раза больше, чем на опытных.

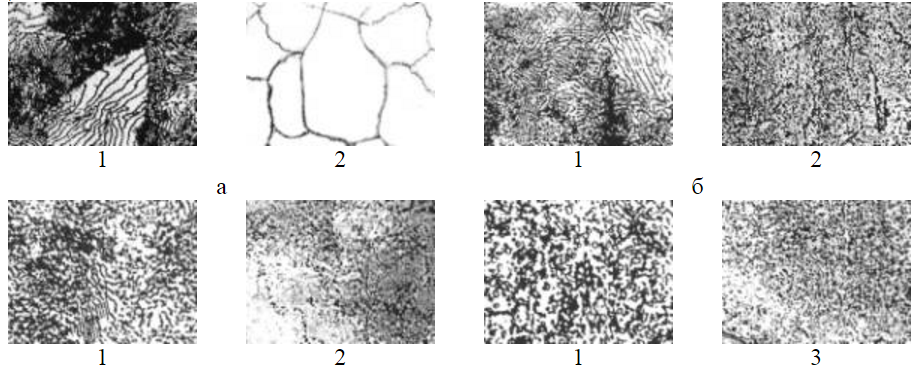

на 25-30%, но повышаются пластические и вязкие свойства металла в 2,5-3 раза по сравнению с исходным состоянием после прокатки со структурой пластинчатого перлита.Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный индустриальный университет» КУРСОВАЯ НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА Сварка рельсов: способы и их основные особенности СТУДЕНТ Баранов Павел Викторович (подпись) (Фамилия, имя, отчество) Руководитель к.т.н.,профессор Усольцев А.А. (уч. степень, звание) (подпись) (ФИО) Заведующий кафедрой д.т.н.,профессор Козырев Н.А. (уч. степень, звание) (подпись) (ФИО) Новокузнецк 2017 г Содержание: Введение…………………………..………………………………………………3 1.Рельсовый стык………………………………………………………………….4 2.Сварка рельсов…………………………………………………………………..5 3.Электродуговая сварка………………………………………………………...12 4.Термическая сварка……………………………………………………………14 5.Газопрессовая сварка………………………………………………………….15 6.Способ термической обработки железнодорожных рельсов………….……17 Заключение………………………………………………………………….......32Введение При осуществлении монтажа, а также ремонтных работах на железнодорожном полотне, крановых установках, и других условиях, где применяются рельсы, используется особая технология сваривания. Так как в описываемых условиях необходима особая прочность, а также стойкость к различного рода нагрузкам, то сварка железнодорожных рельсов относится к отдельной категории сварки. Перспективное развитие железных дорог требует создания скоростных магистралей. Решение этой задачи выдвигает новые требования к верхнему строению пути, в том числе связанные с ликвидацией стыков рельсов на всем протяжении пути, включая стрелочные переводы. Для этих целей безальтернативной и обеспечивающей хорошее качество сварного шва является алюминотермитная сварка. Применение ее в России для первых сварочных работ по соединению рельсового полотна, в 1915 году — для трамвайных рельсов, в 1925 году — для железнодорожных, позволило выполнить сварной шов одновременно по всему поперечному сечению рельса и получить достаточно высокое для того времени качество. Однако внедрение на железнодорожном транспорте стыковой контактной сварки, хорошо зарекомендовавшей себя при получении длинных рельсовых плетей в стационарных условиях и на перегонах, сильно сузила круг ее применения в Советском Союзе. Но времена изменяются и «забытое старое» вновь становится «новым». В странах западной Европы и Америке этот способ завоевал очень большую популярность — им сваривают стыки не только в районе стрелочных переводов, но и на перегонах основного пути. 1.Рельсовый стык Рельсовый стык представляет собой место, в котором происходит "разрыв" рельсовой нити, что, несмотря на стыковые накладки, уменьшает жесткость и увеличивает просадки. Это приводит к тому, что при движении подвижного состава через стык происходит удар колеса о головку принимающего конца рельса. Толчки и удары в стыках приводят к интенсивному износу как ходовых частей подвижного состава, так и самих рельсов. В результате ударов колеса о набегающий рельс происходят смятие и сколы головки рельсов в зоне стыка на расстоянии 60 — 80 мм от стыкового зазора, изломы рельсов по болтовым отверстиям, изломы накладок и стыковых болтов. Бесстыковой путь лишен указанных недостатков и, кроме того, имеет ряд преимуществ: -на 30 — 40% уменьшаются затраты на текущее содержание пути, -на 8 — 10% снижается основное удельное сопротивление движению поездов и в связи с этим экономится топливо и электроэнергия на тягу, -увеличиваются сроки службы верхнего строения пути, а также подвижного состава за счет снижения количества ударов колес вагонов и локомотивов в месте стыка рельсовых плетей, -улучшаются условия комфортабельности проезда пассажиров, -повышается надежность работы электрических рельсовых цепей автоблокировки и т.п. Благодаря этим и другим преимуществам бесстыковой вариант верхнего строения пути стал основным на главных линиях во всем мире. 2.Сварка рельсов Сварные швы в вагонах, локомотивах, рельсах и машинах различного назначения, применяемых на транспорте, являются наиболее повреждаемыми местами в процессе эксплуатации. Это связано с характерными особенностями сварных соединений. В сварном шве и околошовной зоне после сварки изменяются механические свойства, образуются остаточные растягивающие напряжения, близкие к пределу текучести материала, а сам сварной шов, кроме того, является концентратором напряжений. В ряде случаев при выборе того или иного способа сварки руководствуются лишь его производительностью и стоимостью выполняемых работ, что приводит к появлению в ответственных конструкциях сварных соединений низкого качества. На получение качественного сварного соединения большое влияние оказывает свариваемость материала, из которого изготовлены соединяемые детали. Свариваемость — комплексная характеристика металла, характеризующая его реакцию на физикохимическое воздействие процесса сварки и способность образовывать сварное соединение, отвечающее заданным эксплуатационным требованиям. Если для деталей из хорошо сваривающихся материалов качественное сварное соединение получается при любом способе сварки, то для деталей из удовлетворительно сваривающихся материалов требуется усложнение технологии или применение специального способа, как правило, более сложного и дорогого. Еще большие проблемы возникают при сварке деталей из плохо сваривающихся материалов. Для получения качественного сварного соединения из таких материалов необходимо существенно усложнить технологию сварки и строго ее соблюдать. К сожалению не все об этом знают и, принимая решение о внедрении сварной конструкции в производство, часто не уделяют достаточного внимания технологии ее изготовления и ремонта. Рельсовая сталь содержит большое количество углерода (0,690,82%) и относится к группе плохо сваривающихся материалов, которые при сварке склонны к образованию трещин. Трещины в таких конструктивных элементах как рельсы недопустимы, т.к., являясь концентраторами напряжений, могут в любой момент привести к разрушению стыка и крушению. В настоящее время стыковая сварка рельсов осуществляется двумя видами: стыковая контактная сварка и сварка алюминотермитным способом. При изготовлении в стационарных условиях на рельсосварочных предприятиях рельсовых плетей длиной 650800 м контактная сварка позволяет получать хорошее качество сварных стыков при высокой производительности и достаточно низкой себестоимости. Несмотря на широкое распространение, стыковая контактная сварка имеет ряд недостатков и ограничений при проведении ремонтных работ рельсового пути: -необходимы дорогостоящие путевые рельсосварочные машины, -продолжительные окна для их доставки на место сварки и последующей эвакуации, -требуется достаточно большая бригада рабочих, -дефицит рабочего времени в ряде случаев заставляет нарушать технологический процесс, что приводит к получению сварного стыка невысокого качества, -невозможность сварки стыков в районе стрелочных переводов. Алюминотермитная сварка рельсов имеет ряд преимуществ перед стыковой контактной сваркой при использовании путевых рельсосварочных машин: она не требует сложного дорогостоящего оборудования, большого количества рабочих, продолжительных перерывов в движении поездов. Непосредственно процесс сварки термитом рельсового стыка занимает 28–30 секунд, а вместе с подготовкой и этапом окончательной обработки сварного шва — не более 45 минут. Причем на одном стрелочном переводе одновременно может выполняться сварка нескольких стыков, что сокращает общее время выполняемых работ. Заварку стыка рельсов выполняет бригада из трех человек, обучение которых осуществляется в короткие сроки. Общий вес используемого оборудования не превышает 350–400 кг. При выполнении сварки и сопутствующих технологических операций используются автономные источники энергии. Для проведения алюминотермитной сварки рельсов был разработан специальный комплект малогабаритного переносного оборудования, способного работать автономно в полевых условиях. Подобраны состав и зернистость термитной смеси, что обеспечивает протекание термитной реакции без взрывов и затухания с наиболее благоприятной скоростью и требуемой температурой продуктов реакции. Термитная сварка основана на процессе выделения большого количества теплоты, проходящем при сгорании термита — особой смеси, состоящей из порошкообразного металлического алюминия, окислов железа и специальных добавок, улучшающих термитный металл. Получаемая теплота (при сгорании термита развивается температура до 3000°С) используется для получения термитного металла и расплавления им кромок свариваемых частей изделия. Процесс алюминотермитной сварки включает две основные технологические операции: предварительный высокотемпературный подогрев и непосредственно сварку рельсов. Подогрев производится специальной многопламенной горелкой на протяжении 7–9 минут. Момент завершения этапа предварительного подогрева контролируется визуально и поэтому зависит от квалификации сварщика, выполняющего подогрев. Проведение предварительного высокотемпературного подогрева является важной технологической особенностью алюминотермитной сварки рельсов, т.к. исключает несплавления, образование закалочных структур, уменьшает величину остаточных напряжений в сварном шве и околошовной зоне и предотвращает образование трещин. После этапа подогрева следует этап сварки, на котором производится воспламенение термитной смеси, протекает реакция горения термита и происходит автоматический выпуск расплавленного термитного металла в межстыковой зазор рельсов. В результате многочисленных экспериментальных исследований было установлено, что основными технологическими параметрами, оказывающими влияние на качество получаемого сварного соединения, являются: длительность предварительного подогрева и тепловая мощность газового пламени. Как и при любом виде сварки, технология алюминотермитной сварки должна строго соблюдаться. Это связано с тем, что локальный неравномерный разогрев металла до высоких температур приводит к образованию в месте нагрева значительных остаточных напряжений, являющихся одной из основных причин зарождения и развития трещин. Для повышения трещиностойкости в технологическом процессе сварки рельсов предусмотрены специальные операции, позволяющие понизить уровень остаточных напряжений, повысить прочность сварного стыка и его работоспособность. Для получения бесстыкового пути алюминотермитным способом могут быть использованы как новые, так и старогодные рельсы, термически упрочненные и не упрочненные, мартеновского и бессемеровского производства, предназначенные для укладки на станционных, подъездных и прочих железнодорожных путях, в том числе стрелочных переводах. Однако рельсы, подлежащие сварке между собой, должны быть одного типа и одинаковой группы годности. Путевая рельсосварочная самоходная машина (ПРСМ-3, рис. 13.24) предназначена для сварки стыков рельсов контактным способом. Сваривать можно рельсы, по которым передвигается машина, а также расположенные сбоку от пути на расстоянии до 600 мм от него. Машина обеспечивает выезд самоходом к месту сварочных работ и передвижение в процессе сварки от стыка к стыку с прицепным составом массой до 40 т.  Рис. 1. – Машина ПРСМ-3: рама - 1; типовой четырехосной платформы с тележками - 2, металлоконструкция качающихся рам – 3, электротали - 4, сварочные машины – 5, кузов - 6, шкафы с электрооборудованием - 7, насосные станции – 8, охаждающий агрегат 9, топливный бак - 10, , пуско-регулирующие сопротивления - 11, дизель-генераторная установка - 12, аккумуляторная батарея – 13, кабина управления 14, пульт управления - 15. компрессорная установка 16, лебедки – 17. Не доезжая 5—10 м до стыка, подлежащего сварке, машину останавливают и переключают управление из кабины машиниста на выносной пульт Управление машиной при следовании по перегону осуществляется из кабины машиниста, а при передвижении от стыка к стыку в процессе сварки — с выносного пульта. Питание электроэнергией тяговых двигателей, сварочного и вспомогательного оборудования производится от силовой установки, состоящей из дизеля 1Д12В мощностью 300 л. с. (220 кВт) и генератора переменного тока мощностью 200 кВт. Электроэнергия от дизель-генератора передается через выпрямительную установку на тяговые электродвигатели постоянного тока. Крутящий момент от электродвигателей к приводным колесным парам передается посредством карданного соединения и осевого редуктора. Тормоза на машине колодочные, аналогичные МПД. Управление тормозами самой машины осуществляется прямодействующим тормозом, а тормозами прицепного состава — краном машиниста. При сварочных работах торможение машины автоматическое, а для отпуска тормоза требуется нажатие кнопки на выносном пульте. Ручной тормоз предназначен для затормаживания машины на стоянке и приводится в действие раздельно на каждой ходовой тележке штурвалами. Для питания сжатым воздухом пневматической системы предусмотрена мотор-компрессорная установка. Машина оборудована скоростемером, световой и звуковой сигнализацией, а кабина машиниста — отоплением, вентиляцией и стеклоочистителями. Сварку можно производить как одним, так и двумя сварочными агрегатами (головками). Для подъема и опускания последних предусмотрены электротали. Рельсы, подлежащие сварке, подтягивают лебедками, установленными под рамой с двух сторон машины и имеющими канаты длиной 35 м с рельсовыми захватами на концах. При движении машиной управляет машинист и его, после чего машину подводят к стыкам рельсов, подлежащих сварке на расстояние 1,5—2 м. Подготовленные к сварке рельсы тяговыми лебедками подтягивают до соприкосновения их торцов. С пульта управления правым сварочным агрегатом включается насосная станция, питающая гидросистему качающихся рам, и нажатием кнопки на выносном пульте металлоконструкций качающиеся рамы ставятся в рабочее положение. Сварочные агрегаты машины посредством талей устанавливают на стыки свариваемых рельсов. После этого включают гидравлическое устройство, зажимающее рельсы губками, и машина включается на режим сварки. Управление этим процессом автоматическое при помощи гидроследящей системы. По окончании сварки устройство зажатия рельсов отключается, губки разжимаются, сварочные агрегаты смещаются в сторону и производится зачистка шва. Затем машина переезжает к следующему стыку, и цикл повторяется. Сварочное оборудование включает два агрегата со сварочными головками типа К-355, два шкафа электрооборудования и две насосные станции. Каждый сварочный агрегат состоит из двух корпусов, соединенных между собой механизмами перемещения и осадки, зажимных губок с цилиндрами зажатия рельсов, гидроследящей системы, сварочных трансформаторов, гидроразводки, разводки водяного охлаждения и пульта управления. Сварка рельсов осуществляется методом непрерывного оплавления при помощи гидроследящей системы по заранее установленной программе с автоматическим регулированием напряжения. Зажатие рельсов происходит двумя парами клещевидных зажимных щек, которые в процессе сварки могут сближаться или разводиться. Левая пара щек вместе с центральной гильзой имеет возможность перемещаться в осевом направлении. Кроме центральной оси, левая и правая пары щек соединены между собой направляющими штоками. Левые щеки смонтированы со штоками неподвижно. Взаимное перемещение левой и правой пар щек происходит через эти штоки от гидроцилиндров, расположенных на корпусе каждой правой щеки. При подаче масла в левые полости этих цилиндров происходит сближение левой и правой пар щек, а при подаче масла в правые полости — их разведение. Изменение скорости сближения и разведения щек, а также осадка осуществляются гидроследящей системой. 3.Электродуговая сварка Стоит отметить, что одним из самых распространенных методов, который применяется при сварке рельсовых плетей и стыков рельс, является электродуговая сварка. В данном случае рельсы укладываются в необходимом положении, а пространство между их стыками послойно постепенно заполняется необходимым сварочным материалом. Последний расплавляется от температуры дугового разряда. Для сварки торцов железнодорожных рельсов данным способом может применяться переменный ток, поступающий от трансформатора или же постоянный ток, получаемый от мобильного сварочного агрегата.  Самым оптимальным вариантом является ванный метод. При этом концы рельсов, предварительно обрезанные перпендикулярно их продольной оси, монтируются без перелома. При этом в профиле должно быть возвышение от 3 до 5 миллиметров. В такой позиции рельсы должны быть закреплены с зазором от 14 до 16 мм. Между торцов железнодорожных рельсов вводится электрод, через который пропускается ток 300-350 ампер. В итоге, расплавленный метал электрода заполняет зазор между торцами, равномерно по всему сечению. Для исключения растекания металла используются различные методы закрывания зазора между рельсами. После сваривания место работы шлифуется по всему периметру. 4.Термическая сварка Технология данного типа сварки заключается в реакции, которая возникает при контакте окиси железа и алюминия. Сталь, которая возникает в описываемых условиях при температурах более 2000 градусов, должна заливаться в огнеустойчивую форму, которая полностью идентична геометрии самого рельса. Термитная технология была открыта еще в 1896 году известным профессором Гансом Гольдшмидтом. По сути термитная технология представляет собой восстановление железа из окиси с использованием алюминия. При этом термитная реакция характеризуется выделением большого количества тепла. Термитная технология еще именуется алюминотермитная сварка рельсов, так как в ней применяется алюминий. Интересно, что термитная реакция происходит на протяжении всего нескольких секунд после поджигания термитной порции. Кроме окиси железа и алюминия ,в состав данной смеси включаются частицы стали ,демпфирующие реакцию ,а также легирующие добавки. Последние служат для того, чтобы была получена сталь необходимого качества и параметров. Интересно, что в конце реакции осуществляется послойное разделение на жидкую сталь и легкий шлак, который оказывается сверху. Термитная технология позволяет соединять между собой поверхностно-закаленные, объемно-закаленные, а также термически не упрочненные рельсы в любых комбинациях. Термитная сварка позволяет соответствовать высоким требованиям, которые сегодня выдвигаются к высокоскоростным магистралям и бесстыковым путям. 5.Газопрессовая сварка Данная технологи основывается на соединении металлов при температуре, которая находится в пределах, ниже точки плавления, но при высоком давлении. Главные «плюсы» данной технологии: Однородная структура металла в области стыка железнодорожных рельсов; -высокое качество получаемого соединения.  Ввиду вышеописанных преимуществ, данный тип сварки очень эффективен при сварке тяжелых железнодорожных рельсов. Перед осуществлением собственно сварки, концы железнодорожных рельсов плотно приставляются друг к другу. При этом при помощи дисковой пилы рельсорезного станка или механической ножовкой осуществляется одновременное прорезывание торцов обеих рельсов. В итоге обеспечивается максимальная чистота металла, а также высокая плотность прилегания. Перед самим процессов сваривания торцы промываются четыреххлористым углеродом. Также для этих целей может применяться дихлорэтан. Подготовительный же этап перед непосредственно сваркой заключается в нагревании концов рельс, для которого применяются многопламенные горелки. После этого концы рельсов должны быть зажаты при помощи гидравлического пресса с последующим нагревом до 1200 градусов при помощи все тех же многопламенных горелок. Последние осуществляют колебательные движения вдоль образованного стыка. Частота этих колебаний составляет 50 колебаний в минуту. Вместе с этим рельсы сжимаются с силой от 10 до 13 тонн, которая устанавливается специальными расчетами. В результате получается осадка около 20 мм. Для осуществления описываемых действий используются универсальные газопрессовые станки. 6.Способ термической обработки железнодорожных рельсов Тяжелые условия работы железнодорожный рельсов в современных условиях эксплуатации все в большей мере ставят перед металлургической промышленностью, производящей их, задачу постоянного повышения служебных свойств и надежности работы в пути. Только используемые способы термообработки рельсов из мартенситной углеродистой стали (объемная закалка в масло с печного нагрева – Российская Федерация) и поверхностная закалка головки рельса с индукционного нагрева токами высокой частоты – Украина) не позволяют получить комплекс физико-механических свойств и параметров конструкционной прочности, дифференцированно распределенных по сечению профиля рельса: высокая прочность металла головки, сочетающаяся с высокой пластичностью и вязкостью металла шейки и подошвы рельса, обеспечивающие высокую контактно-усталостную прочность, износостойкость и сопротивляемость хрупкому разрушению в процессе эксплуатации. Повысить сопротивляемость рельсов контактно-усталостным повреждениям т. е., обеспечить эксплуатационную стойкость можно за счет увеличения в стали содержания углерода сверх эвтектоида (> 0,82%). Это достигается за счет увеличения карбидной фазы, а также обеспечить мелкозернистости и дисперсности структуры. Таких результатов можно достичь путем изготовления рельсов из углеродистой и низколегированной CrSiMn стали с заэвтектоидным содержанием углерода, раскисленной и модифицированной V и Ti. Однако с увеличением содержания углерода сверх эвтектоида (> 0,82%) снижаются пластические и вязкие свойства рельсовой стали, а также появляется цементная сетка, резко снижающая сопротивляемость рельсов хрупким разрушениям. За рубежом рельсы из заэвтектоидной стали не изготавливаются по выше отмеченной причине. Так, согласно данным британской фирмы «British Steel Trak Products» [1] содержание в рельсовой стали углерода свыше 0,82% приводит к образованию структуры с наличием хрупкой фазы (цементитная сетка), в результате чего рельсы не выдерживают ударные нагрузки от колес подвижного состава, поэтому такие рельсы нельзя подвергать термической обработке. В 80-х годах прошлого столетия в СССР была принята попытка изготовить опытную партию рельсов из углеродистой заэвтектоидной стали с содержанием углерода 0,89%, подвергнутых закалке с нагрева токами высокой частоты (ТВЧ) [2]. Для устранения выделения в структуре цементитной сетки по границам зерен был применен [3] специальный сплав (лигатура), который вводили в сталь при её раскислении в ковше. Однако данный сплав не обеспечил устранения образования цементитной сетки, которая располагалась в основном в подголовочной и осевой части шейки рельса. Несколько позже эта задача была успешна решена путем применения двойной термообработки [4], состоящей из предварительного и окончательного этапов. В качестве предварительной термообработки (ПТО) был использован разработанный способ циклического сфероидизирующего отжига (ЦСО) [4], а в качестве окончательной термообработки (ОТО) – закалка головки рельса с индукционного нагрева. В отношении сфероидизирующего отжига на мелкозернистый перлит ряд авторов, изучивших влияние такой обработки на физико-механические и технологические свойства стали после окончательной закалки отмечают его положительную роль. Так, автор работы [5] отмечает, что зернистый перлит является наиболее оптимальной исходной структурой для последующей закалки, т.к. обеспечивает получение высокодисперсной структуры, а также меньшую склонность к росту зерна аустенита, особенно при нагреве до высоких температур и отличается меньшей склонностью к трещинообразованию после закалки. Аналогичного мнения придерживается и автор работы [6], согласно которому зернистый перлит выгодно отличается от пластинчатого, т. к. сочетает после закалки относительно высокую концентрацию однородного γ-твердого раствора (аустенит) с длительно сохраняющейся мелкозернистостью. Целью настоящей работы являются исследования по разработке способа двойной термической обработки с оценкой влияния формы карбидной фазы, и в частности, пластинчатой и зернистой (глобулярной) на технологические и служебные свойства мартеновской рельсовой заэвтектоидной стали. Исследования проводили на углеродистой и низколегированной CrSiMn сталях с заэвтектоидным содержанием углерода (табл. 1).  Примечание: * - остаточное содержание, специально не вводили. Для ликвидации цементитной сетки и перевода её в глобулярную форму совместно с карбидами перлита был разработан способ циклического сфероидизирующего отжига [4] на мелкозернистый перлит, которому предшествовало исследование влияния температурно-временных параметров отжига (температура нагрева под отжиг, время на процесс сфероидизации карбидной фазы). С учетом того фактора, что сфероидизация карбидной фазы стали при отжиге основана на диффузии углерода внутри твердого раствора между участками различной концентрации то очевидно, что для рельсовой заэвтектоидной стали основным параметром достижения эффекта обработки является температура нагрева. Поэтому было проведено исследование по определению оптимальной температуры сфероидизирующего отжига, который осуществляли в интервалах температур 680-700°С или несколько выше точки Ас1, т.е. 740-760°С. Что касается длительности выдержки и скорости охлаждения, то они заметно в меньшей мере влияют на формирование микроструктуры с глобулярной формой карбидной фазы, чем повышение температуры. Наиболее оптимальной скоростью охлаждении, при которой твердость находится на уровне оттоженной стали (210-220 НВ) со структурой мелкозернистый перлит, является 25-50°С/ч. Установлено, что температура нагрева стали при сфероидизирующем отжиге определяет степень коагуляции карбидов и при её увеличении она усиливается. Длительность отжига должна быть в тех пределах, при которой происходит полный или равномерный нагрев отжигаемой массы (садки). При длительном отжиге растет величина зерна цементита, поэтому в реальных условиях сфероидизирующего отжига рельсов необходимо отдавать предпочтение температуре нагрева и времени отжига. Что касается скорости охлаждения рельсовой заэвтектоидной стали, то она определяет дисперсность и равномерность распределения карбидов в матрице. При назначении скорости охлаждения низколегированной CrSiMn стали необходимо учитывать тот фактор, что Mn, Si и Cr её уменьшают. Проведенные исследования послужили основанием для разработки температурно-временных параметров циклического сфероидизирующего отжига, который включает подготовительный и основной этапы обработки (рис. 2). Подготовительный этап состоит из двух циклов (рис. 2, поз. 1-9) и проводится для измельчения исходной структуры, состоящей из перлита с пластинчатой формой карбидной фазы, а также разрушения цементитной сетки и её частичной сфероидизации.  Рис. 2 Технологическая схема сфероидизирующего отжига рельсов из углеродистой и низколегированной заэвтектоидной стали Количество циклов подготовительного этапа выбирали в зависимости от содержания углерода, а следовательно и характера цементитной сетки. Нагрев рельсов в двух циклах отжига осуществляли до температур 740-760°С, а охлаждение после каждого цикла производили вне печи со скоростью 1-5°С/с. При таком режиме термоциклирования нагрева и охлаждения происходит не полная перекристаллизация металла, а следовательно и не полные фазовые превращения перлита в аустенит, а при охлаждении рельсов с данной скоростью – неполный распад аустенита с образованием неравновесной структуры при которой цементитная сетка разрушается, дробится на фрагменты, и они в значительной мере сфероидизируются. Исследованием установлено, что для заэвтектоидной стали с содержанием углерода в пределах 0,83-0,87% достаточно одного подготовленного этапа термообработки (рис. 1, поз. 1-6) перед основным - сфероидизацией карбидной фазы (рис. 1, поз. 9-13). При содержании в рельсовой стали углерода в пределах 0,88-0,96% рекомендуется проводить два подготовительных этапа перед основным этап сфероидизирующим отжигом (рис. 2, поз. 1-13).  Рис. 3 Трансформация структуры (1) и цементитной сетки (2) рельсовой заэвтектоидной стали (0,89%С) в процессе циклического сфероидизирующего отжига; а – структура (1) и цементитная сетка (2) в исходном состоянии; б – после первого циклического сфероидизирующего отжига (этапы 1-6); в – после второго (этапы 1-9); г – полный циклический сфероидизирующий отжиг (этапы 1-13); (1) – х800; (2) – х500 Из рис. 3 видно, что исходная рельсовая сталь состава 3 (см. табл. 1) состоит из пластинчатого перлита с наличием замкнутой цементитной сетки балла 4-5 (по шкале ГОСТ 901). После первого этапа термообработки (позиции 1-6) пластины цементита перлита измельчаются, а цементитная сетка в некоторых местах начинается разрушаться (рис. 3, б). После двух этапов термообработки (см. рис. 2, поз. 1-13) происходит полное разрушение замкнутой цементитной сетки и деление на фрагменты цементита сферической формы (рис. 3, в; точки темного ореола являются следом бывшей цементитной сетки). Полный цикл сфероидизирующего отжига, состоящий из двух подготовительных этапов (см. рис 2, поз. 1-9) и – основного (рис. 2, поз. 9-13) приводит к образованию мелкозернистого перлита типа точечного, равномерно распределенного в матрице без наличия цементитной сетки, трансформированной в сферическую форму ( см. рис. 3, г). Механизм трансформации пластинчатых карбидов перлита в дисперсный зернистый, а также дробление цементитной сетки на мелкие фрагменты и их частичная сфероидизация на подготовительном этапе циклического сфероидизирующего отжига основан на создании различных удельных объемов α↔γ превращений и коэффициентах их термического расширения, что приводит к образованию микронапряжений на межфазных границах. При этом неполные фазовые превращения α↔γ способствуют к увеличению числа зародышей новой фазы. На последнем этапе отжига, протекающего в интервале температур 680-700°С с определенной выдержкой при данной температуре и охлаждении вместе с выключенной печью |

Пластинчатый перлит (исходное состояние): твердость 280 НВ; σв=985 Н/мм2; σ5=6,9%; ψ=9,8%; KCU=18 Дж/см2.

Мелкозернистый перлит (после сфероидизирующего отжига): твердость 210-220 НВ; σв=785 Н/мм2; σ5=24%; ψ=40%; KCU=46 Дж/см2.

Трансформация пластинчатого перлита в мелкозернистый привела к изменению количества содержания легирующих элементов в карбиде перлита. Установлено [9], что в карбидах зернистого перлита, образующегося после циклического сфероидизирующего отжига, содержится больше легирующих элементов, чем в карбидах пластинчатого перлита. Так, в карбидах зернистого перлита – 5,4%Mn и 2,6%Cr, а в карбидах пластинчатого перлита – 4,6% Mn и 1,8%Cr при плавочном их содержании 0,94 и 0,56% соответственно (см. табл. 1, сталь 2). Это связано с тем, что в процесее сфероидизирущего отжига происходит перераспределение легирующих элементов, в данном случае Mn и Cr в сторону увеличения их содержания в карбидной фазе и уменьшения их в матрице.

Исследование кинетики фазовых и структурных превращений аустенита при медленном (0,8°С/с, печной) и ускоренном (8°С/с, ТВЧ) нагревах, определяемых в интервале температур 750-1000°С показало [10], что при ускоренном нагреве образцов под закалку со структурой мелкозернистого перлита насыщение аустенита углеродом и легирующими элементами (Mn, Si и Cr) протекает полнее и при более высокой температуре, чем в стали пластинчатого перлита с избыточным цементитом (цементитная сетка) в виде грубых выделений. В зернистом перлите избыточные карбиды находятся в глобулярной форме.

Исследования структуры, образующейся при закалке от различных температур и с отличающейся формой карбидной фазы показало, что при закалке с ускоренного нагрева от температуры 850°С с пластинчатой формой карбидной фазы образуется среднеигольчатый мартенсит с длиной игл 4 балла (ГОСТ 8233). При закалке от 950°С, как это принято в промышленных условиях с нагрева ТВЧ, рельсов с пластинчатой формой карбидной фазы, структура состоит из крупноигольчатого мартенсита 9 балла, а с зернистой формой – 5÷6 балла.

Установлено, что оптимальная температура закалки с ускоренного нагрева рельсовой заэвтектоидной стали составов 1 и 2 (см. табл. 1) с исходной структурой пластинчатого перлита составляет 880-900°С, а с зернистым перлитом – 930-950°С.

Таким образом, форма карбидной фазы оказывает влияние на кинетику перлито-аустенитного превращения с конечным показателем структуры. При этом в стали с исходной структурой зернистый перлит α→γ превращение протекает несколько медленнее и при более высокой температуре, а насыщение γ-твердого раствора углеродом и легирующими элементами происходит полнее, чем в стали с исходной структурой пластинчатого перлита.

С технологической точки зрения, вопрос о состоянии исходной структуры приобретает особо важное значение при назначении режимов закалки рельсов с нагрева ТВЧ в промышленных условиях. Для этого была изучена кинетика роста зерна аустенита и прокаливаемость рельсовой низколегированной CrSiMn заэвтектоидной стали состава 2 с различной формой карбидной фазы.

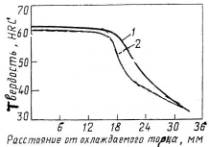

На рис. 4 показана кинетика роста зерна аустенита стали состава 2 в состоянии после прокатки (пластинчатый перлит) и сфероидизирующего отжига (мелкозернистый перлит).

Рис. 4 Кинетика роста зерна аустенита (а) и прокаливаемость (б) низколегированной CrSiMn заэвтектоидной стали: 1 – после прокатки (пластинчатый перлит); 2 – после циклического сфероидизирующего отжига (мелкозернистый перлит)

Из рис. 4, а видно, что сталь данного состава имеет малую склонность к росту зерна аустенита. В состоянии после прокатки (кривая 1) заметный рост зерна аустенита начинается при температуре 900°С, при этом зерно аустенита равно 7-6 баллу, где условный диаметр (dусл.) равно 38-62 мкм. В интервале 950-1000°С зерно вырастает до 5 балла (dусл.=90 мкм), после чего наступает более резкий его рост и при температуре 1050°С оно вырастает до 1-2 балла (dусл.=210 мкм). Изменение формы карбидной фазы с пластинчатой на мелкозернистую значительно уменьшает склонность стали к росту зерна аустенита. Так, при температуре 950-1000°С зерно аустенита соответствует 6-7 баллу (dусл.=62-40 мкм). А при 1050°С оно вырастает до 4-3 балла (dусл.=140 мкмк), что значительно меньше, чем для перлита с пластинчатой формой карбидной фазы (см. рис. 4, а, кривая 2).

Исследование прокаливаемости стали состава 2 (см. табл. 1) показало, что независимо от формы карбидной фазы перлита, она имеет достаточно высокую прокаливаемость для рельсовой стали и при твердости 50 HRC с зоной полумартенситной структурой составляет 20-22 мм (см. рис. 4, б, кривая 1). Так, для данной стали с пластинчатой формой карбидной фазы прокаливаемость равна 20-22 мм, а с мелкозернистой она несколько меньше и составляет 18-19 мм, что объясняется формой, величиной и расположением карбидной фазы. Такое структурное состояние стали после циклического сфероидизирующего отжига на мелкозернистый перлит необходимо учитывать при назначении режимов термообработки с нагрева ТВЧ.

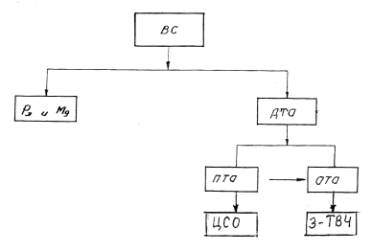

Для изготовления рельсов высокой эксплуатационной стойкости в тяжелых условиях работы была разработана блок-технологическая схема производства их из низколегированной CrSiMn заэвтектоидной стали (рис. 5).

Рис. 5 Блок-технологическая схема производства рельсов из низколегированной CrSiMn заэвтектоидной стали: ВС – высокопрочное состояние; Рл и Мд – рациональное легирование и модифицирование стали; ДТО - двойная термообработка; ПТО – предварительная термообработка; ЦСО – циклический сфероидизирующий отжиг; ОТО – окончательная термообработка; З-ТВЧ – закалка головки рельса с нагрева ТВЧ.

Технологическая схема включает рациональное легирование и модифицирование стали, циклический сфероидизирующий отжиг и последующую закалку головки рельса с индукционного нагрева ТВЧ, составляющих двойную термообработку.

Рациональное легирование (Рл) стали Mn, Si и Cr и модифицирование (Mg), V и Ti (отдельного или совместно), раскисленной Al способствует увеличению прокаливаемости и закаливаемости стали, дисперсности структуры. Предварительная термическая обработка (ПТО) рельсов на мелкозернистый перлит, состоящая из циклического сфероидизирующего отжига (ЦСО ) обеспечивает дробление замкнутой цементитной сетки на фрагменты и их сфероидизацию совместно с цементитом перлита, повышение пластических и вязких свойств металла в 2-3 раза по сравнению с исходным состоянием, формирование оптимальной структуры, т.е. её подготовки к последующей закалке с индукционного нагрева ТВЧ за счет получения однородного и мелкозернистого перлита. Окончательная термическая обработка (ОТО) головки рельсов с нагрева ТВЧ обеспечивает получение высокой прочности металла закаленного слоя за счет формирования мелкозернистой и высокодисперсной структуры (малая длина перлитных колоний и малое межпластинчатое расстояние) и высокое значение субструктурных показателей (микронапряжения II рода,

В промышленных условиях по разработанной технологии была изготовлена опытно-промышленная партия рельсов типа Р65 (Р – рельс, 65 – вес одного погонного метра рельса) длиной 25 м из углеродистой и низколегированной CrSiMn заэвтектоидных сталей с содержанием углерода в пределах 0,89-0,96%. Циклический сфероидизирующий отжиг осуществляли в газовой камерной рециркуляционной печи с выдвижным подом. Одноразовая загрузка рельсов на подину составляла