Расчет тигильной печи. Тигельная печь, Запасов Н.С. ЭТ-51-17. Курсовая работа Индукционная тигельная печь

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

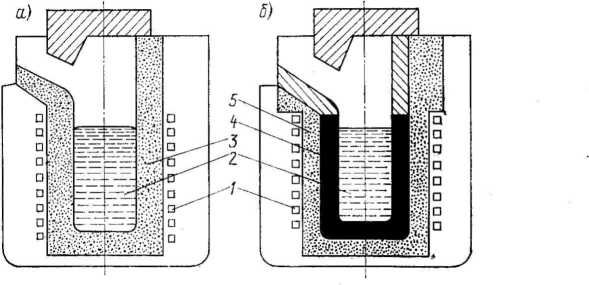

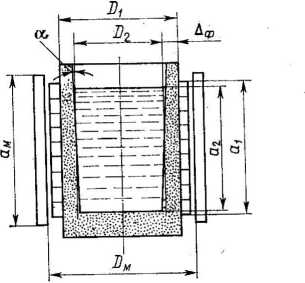

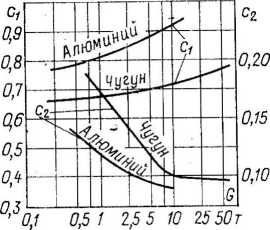

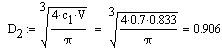

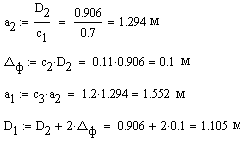

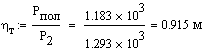

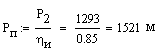

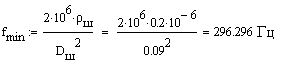

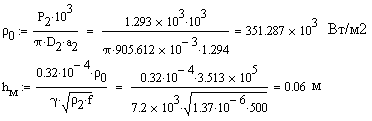

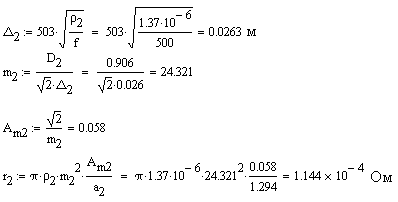

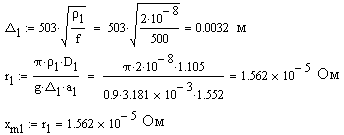

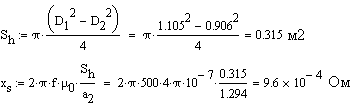

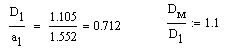

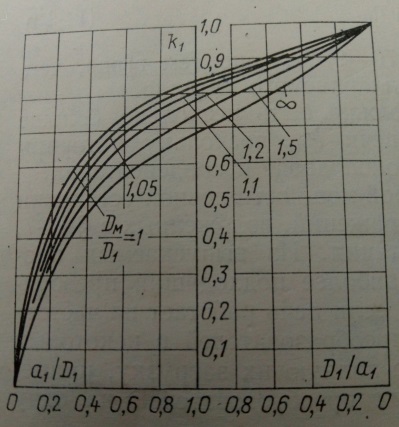

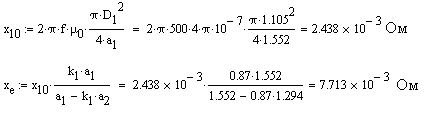

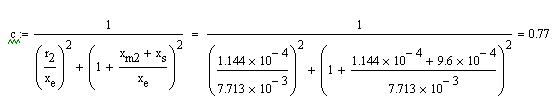

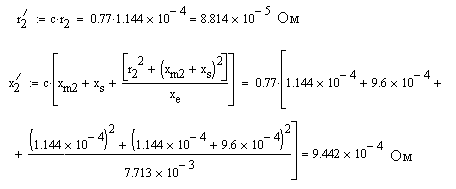

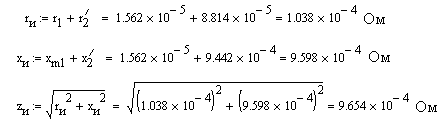

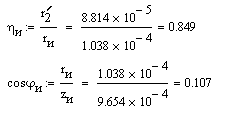

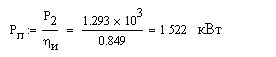

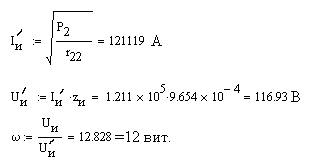

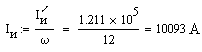

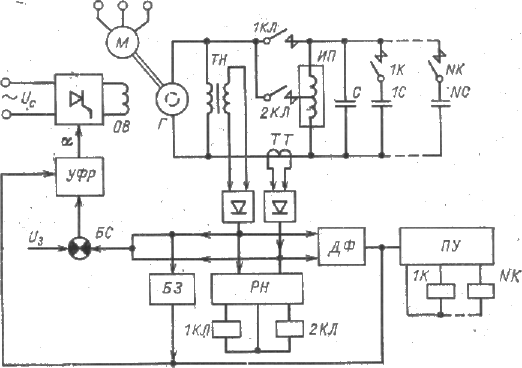

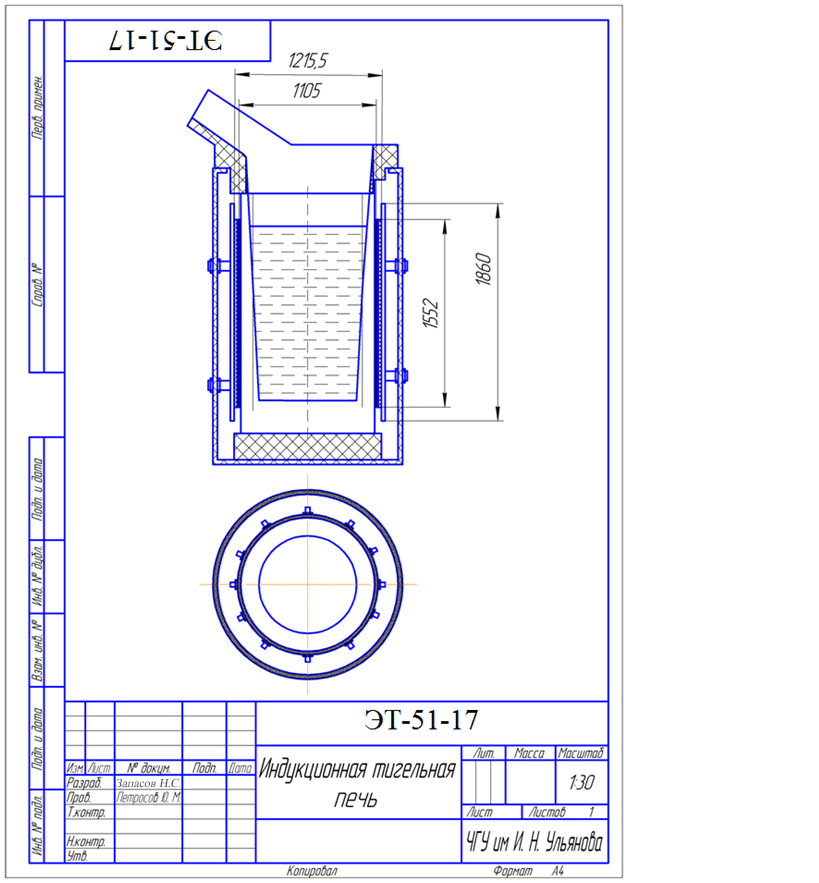

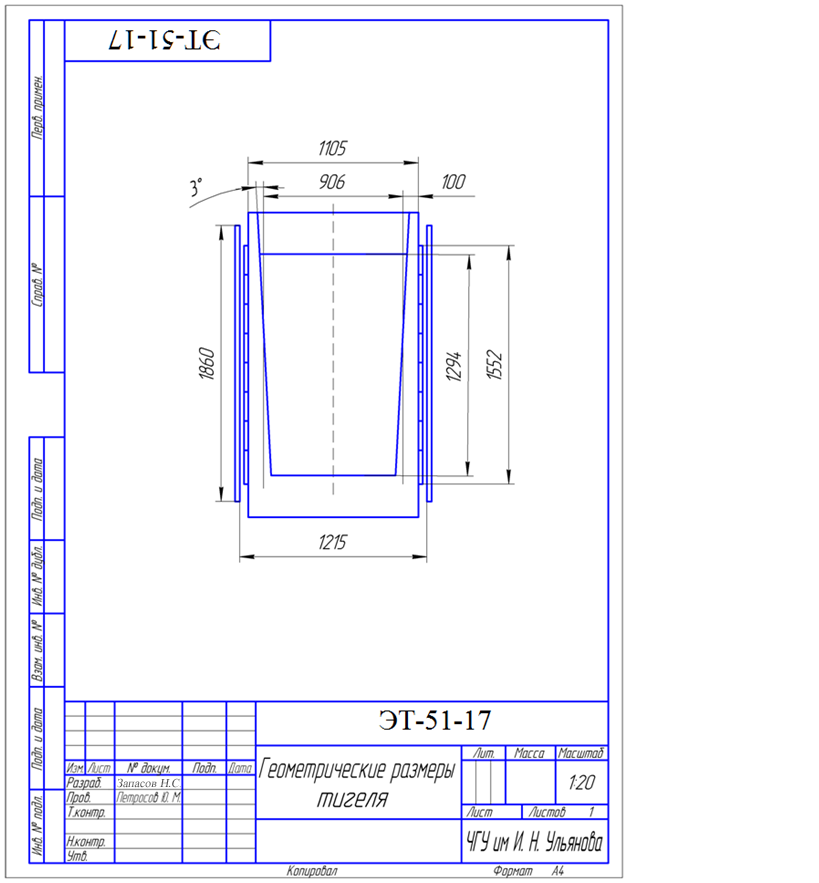

ФГБОУ ВО“Чувашский государственный университет им. И.Н. Ульянова” Факультет энергетики и электротехники Кафедра электротехнологий электрооборудования и автоматизированных производств Курсовая работа: «Индукционная тигельная печь» Выполнил: студент гр. ЭТ-51-17 Запасов Н. С. Преподаватель: доцент, к.т.н. Петросов Ю. М. Чебоксары, 2020 Оглавление Введение 3 Расчет индукционной тигельной печи. 6 Автоматическое регулирование режима индукционно тигельной печи. 13 Плавильные установки с индукционными тигельными печами 14 Эксплуатация индукционных тигельных печей 16 Заключение 18 Список используемой литературы 19 ВведениеЦель работы: ознакомиться с тигельными индукционными печами; изучить устройство и принцип действия индукционных тигельных печей Индукционная плавильная тигельная печь (рис.1) представляет собой цилиндрическую электромагнитную систему с многовитковым индуктором 1. Поскольку загрузка 2 нагревается до температуры, превышающей температуру плавления, обязательным элементом конструкции печи является тигель — сосуд, в который помещается расплавляемая шихта. В зависимости от электрических свойств материала тигля различают индукционные печи с непроводящим и проводящим тиглем. К первой группе относятся печи с диэлектрическим керамическим тиглем 3, предназначенные для плавления металлов. В таких печах загрузка (садка) нагревается индуктированным в ней током, тигель же эквивалентен воздушному зазору. Ко второй группе относятся печи со стальным, графитовым или графито-шамотным тиглем 4, обладающим большей или меньшей электропроводностью. Если толщина стенки тигля более чем вдвое превышает глубину проникновения тока в материал тигля, то можно считать, что индуктированный ток сосредоточен в стенке тигля,  Рис.1. Устройство индукционной тигельной печи загрузка же прогревается только путем теплопередачи и может не обладать электропроводностью. При меньшей толщине стенки тигля электромагнитное поле проникает в загрузку и энергия выделяется как в стенке тигля, так и в самой загрузке, если она электропроводка. Печи с проводящим тиглем имеют теплоизоляцию 5. По характеру рабочей среды индукционные тигельные печи можно разделить на открытые, работающие в атмосфере, и вакуумные. Конструкции вакуумных печей обеспечивают как плавку, так и разливку металла в вакууме, благодаря чему содержание растворенных в металле газов получается очень низким. Индуктор и футеровка, основной частью которой является тигель, укрепляются в корпусе печи. Конструктивные детали корпуса располагаются вне индуктора на небольшом расстоянии от него, т. е. в области, пронизываемой магнитным потоком индуктора на пути его обратного замыкания. Поэтому в металлических деталях корпуса могут возникать вихревые токи, вызывающие нагрев. Для уменьшения потерь в корпусе у печей небольшой емкости основные детали корпуса изготавливаются из непроводящих материалов. Возможно также удаление металлических узлов корпуса на большее расстояние от индуктора, в область более слабого поля. Однако такое конструктивное решение приводит к резкому увеличению габаритов печи и потому приемлемо лишь для печей самой малой емкости. У печей значительной емкости приходится узлы несущей конструкции защищать от внешнего поля индуктора. Для защиты используют магнитопровод в виде вертикальных пакетов трансформаторной стали, располагающихся вокруг индуктора, или электромагнитный экран между индуктором и корпусом в виде сплошного кожуха из листового материала с малым удельным сопротивлением; потери в таком экране невелики. Таким образом, в соответствии с методом снижения потерь в корпусе индукционные тигельные печи делятся на три класса: а)неэкранированные; б) с магнитонроводом; в) с электромагнитным экраном. Диапазон емкостей индукционных тигельных печей очень широк. В качестве примера печи минимальной емкости (0,1 кг) можно указать отечественную установку для литья зубных протезов из нержавеющей стали, а максимальной (120 т) — печь фирмы «Юнкер» (ФРГ), предназначенную для отливки крупных судовых винтов из бронзы. Крупные тигельные печи работают на частоте 50 Гц; с уменьшением емкости печи частота тока должна повышаться, чтобы сохранилось соотношение между глубиной проникновения тока и диаметромзагрузки обеспечивающее высокий КПД индуктора. По частоте питающего тока индукционные тигельные печи можно классифицировать следующим образом: а) высокочастотные с питанием от ламповых генераторов; б) работающие на частоте 500—10000 Гц с питанием от вентильных или машинных преобразователей частоты; в) работающие на частотах 150 и 250 Гц с питанием от статических умножителей частоты; г) работающие на частоте 50 Гц с питанием от сети, при значительной мощности оборудованные симметрирующими устройствами. Индукционные тигельные печи как плавильные устройства обладают большими достоинствами, важнейшие из которых — возможность получения весьма чистых металлов и сплавов точно заданного состава, стабильность свойств получаемого металла, малый угар металла и легирующих элементов, высокая производительность, возможность полной автоматизации, хорошие условия труда обслуживающего персонала, малая степень загрязнения окружающей среды. Недостатками индукционных тигельных печей являются высокая стоимость электрооборудования, особенно при частотах выше 50 Гц, и низкий КПД при плавке материалов с малым удельным сопротивлением. Сочетанием таких качеств определяется область применения индукционных тигельных печей: плавка легированных сталей и синтетического чугуна, цветных тяжелых и легких сплавов, редких и благородных металлов. Поскольку область применения этих печей ограничивается не техническими, а экономическими факторами, по мере увеличения производства электроэнергии она непрерывно расширяется, захватывая все более дешевые металлы и сплавы. Основной тенденцией в развитии индукционных тигельных печей является рост как единичной емкости, так и суммарной емкости парка печей, связанный прежде всего с потребностью в больших количествах высококачественного металла. Кроме того, при увеличении емкости повышается КПД печи и снижаются удельные расходы на ее изготовление и эксплуатацию. Создаются также принципиально новые виды печей, например горизонтальные печи непрерывного действия, а также индукционно-плазменные печи. Последние сочетают два вида нагрева, при этом обеспечиваются интенсивное перемешивание расплава, как в любой индукционной печи, и высокая температура и реакционная способность шлака, как в любой дуговой или плазменной печи. Расчет индукционной тигельной печи.Задание: Рассчитать индукционную тигельную печь для плавки стали емкостью  . (без рафинирования). . (без рафинирования).Время плавки  . Режим работы – на твердой завалке, средний диаметр кусков шихты – 0.09 м. . Режим работы – на твердой завалке, средний диаметр кусков шихты – 0.09 м.Удельное сопротивление стали в холодном режиме  ; перед сплавлением кусков шихты ; перед сплавлением кусков шихты  ; в режиме заливки ; в режиме заливки  Теплосодержание стали при температуре разливки  , плотность , плотность . .О  пределим полезный объем тигля (в кубических метрах) пределим полезный объем тигля (в кубических метрах) , где , где  — плотность расплавленного металла, кг/м3. — плотность расплавленного металла, кг/м3.Основные геометрические размеры тигеля. Для определения формы тигля и соотношения между высотой загрузки и индуктора (рис. 2) следует задаться значениями коэффициентов с1,с2,с3     Выбор значений коэффициентов с1,с2 ис3 основывается на технико-экономических факторах. Для удобства ведения металлургического процесса и из условия минимизации тепловых потерь диаметр и глубина загрузки должны быть приблизительно одинаковыми; для повышения же электрического КПД следует увеличивать высоту загрузки, уменьшая диаметр (пока сохраняется достаточно большое отношение радиуса садки к глубине проникновения тока). Требования к толщине футеровки также противоречивы: с ее увеличением термический КПД печи растет, а электрический падает. Кроме того, толщина футеровки должна быть достаточной для того, чтобы ее механическая прочность обеспечила надежную эксплуатацию тигля. По соображениям механической прочности внутреннюю поверхность тигля делают не цилиндрической, а конической (рис. 2) с углом а между образующей конуса и осью тигля в пределах 2—5°; при этом толщина стенки растет от поверхности металла к дну тигля в соответствии с ростом гидростатического давления: В условиях противоречивых требований целесообразно для выбора коэффициентов с1 ис2применить экономический критерий. Значения коэффициента с1 должны лежать в таком диапазоне, чтобы соотношения между диаметром и высотой загрузки были приемлемы с точки зрения удобства ведения плавки. Диапазон значений коэффициента с2должен обеспечивать достаточную механическую прочность футеровки. Внутри этих диапазонов оптимальными являются значения коэффициентов с1 ис2, при которых имеет место максимум полного КПД печи, равного произведению электрического и термического КПД. В результате решения задачи оптимизации с помощью ЭВМ построены графики рис. 3, представляющие собой зависимости оптимальных значений коэффициентов с1 ис2от емкости печи для черных металлов и алюминия. Что касается коэффициента с3, то с возрастанием его в пределах от 0,5 до 1,5 полный КПД печи повышается, хотя и незначительно. Поэтому коэффициент с3 следует принимать равным 1,1—1,3, располагая индуктор симметрично относительно загрузки, для всех печей, кроме тех, у которых верхний торец индуктора приходится опускать ниже зеркала ванны для ослабления циркуляции металла в верхней части тигля и уменьшения высоты мениска. В последнем случае в электрическом расчете печи под величиной  следует понимать расстояние от дна тигля до верхнего торца индуктора. следует понимать расстояние от дна тигля до верхнего торца индуктора.Поскольку угол конусности стенки тигля  мал, полезный объем тигля можно рассчитать как объем цилиндра диаметром мал, полезный объем тигля можно рассчитать как объем цилиндра диаметром  и высотой и высотой  : : м мВысота загрузки  , толщина футеровки , толщина футеровки  , высота индуктора , высота индуктора  и его внутренний диаметр могут быть легко определены: и его внутренний диаметр могут быть легко определены: Если печь имеет магнитопровод, диаметр окружности его пакетов  выбирается конструктивно. Чертеж общего вида индукционно тигельной печи и тигеля указаны в приложении-1. выбирается конструктивно. Чертеж общего вида индукционно тигельной печи и тигеля указаны в приложении-1.Мощность печи. Полезная мощность печи (в ваттах) определяется по формуле: где  — теплосодержание металла при температуре разливки, Дж/кг. — теплосодержание металла при температуре разливки, Дж/кг.Тепловые потери через под и крышку рассчитываются по формулам стационарной теплопередачи через плоскую многослойную стенку, потери через боковую стенку тигля — по формулам теплопередачи через цилиндрическую стенку, а потери с зеркала ванны при снятой крышке, имеющие место в течение приблизительно 15% времени плавки  ,— по формулам теплопередачи излучением. ,— по формулам теплопередачи излучением.Термический КПД печи:  Сумма полезной мощности и тепловых потерь представляет собой активную мощность  передаваемую в садку: передаваемую в садку:Ориентировочное значение активной мощности печи  , можно получить, задавшись значением электрического КПД индуктора равным , можно получить, задавшись значением электрического КПД индуктора равным  : : Значение  может составлять 70—95%; оно тем выше, чем больше удельное сопротивление расплавляемого металла. может составлять 70—95%; оно тем выше, чем больше удельное сопротивление расплавляемого металла.Мощность источника питания должна быть несколько больше (на 5—10%) активной мощности печи  , поскольку источник должен покрывать также потери в токоподводе и конденсаторах. , поскольку источник должен покрывать также потери в токоподводе и конденсаторах.Выбор частоты и источника питания. Определим минимальную частоту для печи с кусковой завалкой  В качестве рабочей частоты возьмем ближайшую большую стандартную стандартную частоту 500 Гц. В качестве источника питания – два тиристорных преобразователя суммарной частоты 2*800=1600 кВт, работающие в параллель. Напряжения источника питания, подводимое к индуктору,  В. В.Рассчитаем удельную поверхностную мощность и высоту мениска.  Определим активное и внутреннее реактивное сопротивление загрузки  Активное и внутреннее реактивное сопротивление условного одновиткового индуктирующего провода при коэффициенте заполнения  и глубине проникновения тока в медь. и глубине проникновения тока в медь. Реактивное сопротивление рассеивания при площади поперечного сечения воздушного зазора  Реактивное сопротивление обратного замыкания определим, предварительно найдя коэффициент  по графику определим по графику определим    Коэффициент привидения параметров  Приведенное активное и реактивное сопротивление загрузки  Эквивалентные электрические сопротивления нагруженного индуктора  Электрический КПД и коэффициент мощности индуктора  Активная мощность, подводимая к индуктору,  Определим потери в индукторе Число витков индуктора  . Ток условного одновиткового индуктора . Ток условного одновиткового индуктора  Ток индуктора  Автоматическое регулирование режима индукционно тигельной печи.Печи малой и средней емкости питаются от машинных или тиристорных преобразователей частоты. Преобразователи представляют собой равномерную нагрузку трехфазной сети, так что симметрирующие устройства не требуются. На рис. 7 приведена принципиальная схема питания индукционных тигельных печей от машинного преобразователя средней частоты. Печи оснащены автоматическими регуляторами электрического режима, системой сигнализации «проедания» Тигля (для высокотемпературных печей), а также сигнализацией о нарушении охлаждения в водоохлаждаемых элементах установки.  Рис. 7. Схема питания индукционной тигельной печи от машинного преобразователя средней частоты со структурной схемой автоматического регулирования режима плавки. М — приводной двигатель; Г — генератор средней частоты; 1К—NК. — магнитные пускатели; ТН — трансформатор напряжения; ТТ — трансформатор тока; ИП - индукционная печь: С. 1С—NС — конденсаторы; ДФ —датчик фааы; ПУ — переключающее устройство; УФР — усилитель-фазорегулятор; 1КЛ,2КЛ — линейные контакторы; БС— блок сравнения; БЗ — блок защиты; ОВ – обмотка возбуждения; РН — регулятор напряжения. Плавильные установки с индукционными тигельными печамиВ состав плавильной установки помимо собственно тигельной печи с механизмом наклона входят источник питания (преобразователь частоты или трансформатор) со своим вспомогательным оборудованием и аппаратурой, компенсирующая конденсаторная батарея (коэффициент мощности печи до компенсации составляет 0,1 - 0,2), токоподвод, аппаратура автоматики, защиты и сигнализации, измерительная и коммутационная аппаратура. Для печей с гидравлическим приводом механизмов и вакуумных печей добавляются соответственно маслонапорная установка и вакуумные насосы и приборы. Современные тигельные печи конструируют таким образом, что индуктор вместе с креплениями и износившимся тиглем можно быстро извлечь из поворотной рамы и заменить запасным с новым тиглем. При такой конструкции, а также в тех случаях, когда время работы тигля достигает нескольких месяцев, т. е. при плавке легкоплавких металлов, в комплект плавильной установки может входить только одна печь. Во всех остальных случаях в комплект установки входят минимум две печи, из которых одна работает, а в другой производится набивка и сушка тигля. Сушка является длительной операцией, соизмеримой по продолжительности с эксплуатационной кампанией печи между сменами тигля. При вакуумной плавке наличие двух поочередно работающих печей в составе плавильной установки резко повышает производительность, поскольку у этих печей время межплавочного простоя часто бывает того же порядка, что и время плавки. Компоновка оборудования плавильных установок с индукционными тигельными печами должна отвечать требованиям удобства ведения металлургического процесса, уменьшения потерь электроэнергии и безопасности обслуживания и эксплуатации. Первое требование удовлетворяется организацией удобной транспортировки шихтовых материалов, жидкого металла и шлаков. Печь располагается на такой отметке, чтобы под ее сливной носок мог быть свободно подведен разливочный ковш. Электрическими потерями, зависящими от компоновки оборудования, являются потери в токоподводе. Для их уменьшения источник питания, и особенно конденсаторная батарея, должен располагаться как можно ближе к печи. Для обеспечения безопасности эксплуатации электротехническое оборудование плавильной установки размещается в изолированном помещении преобразовательной подстанции, установка снабжается блокировками безопасности на случай ошибочных действий персонала или технических неисправностей (прекращение подачи охлаждающей воды, разрушение футеровки тигля и т. п.). В качестве примера на рис. 2.23 показана планировка установки индукционной тигельной печи средней емкости (1 т). Электромашинный преобразователь 1 и конденсаторная батарея 4 установлены в помещении подстанции 5 рядом с рабочей площадкой 8, на которой смонтированы две печи 9, входящие в комплект установки. Конденсаторная батарея 4, панель с контакторами 3 и щиты с аппаратурой 6, доступ к которым разрешен лишь при снятом напряжении, отделены сетчатым ограждением 12 с дверью 2, оборудованной электрической блокировкой. Лицевые стороны щитов 6 с измерительными приборами и рукоятками органов управления выходят на площадку обслуживания печи 8. Пульт управления наклоном 10 расположен рядом с печью в месте, удобном для наблюдения за сливом металла. Маслонапорная установка 11 гидравлического механизма наклона установлена в изолированном помещении рядом с печью под рабочей площадкой.  Токоподвод, соединяющий вводы печи с конденсаторной батареей, выполняется в виде пакетов плоских алюминиевых шин чередующейся полярности с естественным воздушным охлаждением или трубчатых шин с водяным охлаждением. Системы водяного охлаждения индуктора и других элементов установки оборудуются струйными реле и реле давления, отключающими питание печи при снижении расхода или прекращении подачи воды. Сливные воронки 7 систем водяного охлаждения смонтированы на рабочей площадке 8 для удобства визуального контроля. Эксплуатация индукционных тигельных печейИндукционные тигельные печи применяются в литейном и металлургическом производстве. В литейном производстве процесс плавки сводится к расплавлению и нагреву до температуры разливки металла, имеющего заданный состав. Рафинировочный период плавки отсутствует, работать желательно при максимальной удельной мощности для увеличения производительности печи. В металлургическом производстве плавка делится на два этапа: период расплавления и период рафинирования, продолжительность которого определяется скоростью протекания химических реакций и почти не зависит от электрического режима печи. В металлургии индукционные тигельные печи применяются не только отдельно, но и в дуплекс-процессах с плавильными печами других типов. Экономическая целесообразность этого обусловлена высокой стоимостью расплавления материалов в индукционной печи и малым выгоранием в ней легирующих добавок. Дуплекс процесс, позволяющий получать большие количества легированной стали, состоит в том, что легирующие элементы расплавляются в индукционной печи и заливаются в мартеновскую или дуговую печь, в которой плавится основная масса металла, и после добавления легирующих присадок производится доводка до заданного состава. Для выплавки легированной стали в меньших количествах (порядка нескольких тонн) применяется другой дуплекс-процесс: металл расплавляется в дуговой печи и переливается в индукционную печь, в которой проводится лишь рафинировочный период плавки, включающий легирование. Наконец, индукционные тигельные печи используются в качестве миксеров копильников, в которые металл сливается из плавильных печей, где он поддерживается в постоянной готовности к разливке в ковши. Индукционные тигельные миксеры работают в режиме минимальной удельной мощности. Жидкая загрузка применяется не только в дуплекс-процессах и миксер- ном режиме. Многие современные крупные печи, используемые как самостоятельные плавильные устройства, работают с остаточной емкостью, которая может составлять 60 — 90 % полной емкости тигля. Преимущества работы с остаточной емкостью: • отсутствие трудностей, связанных с расплавлением мелкой кусковой шихты, • увеличение срока службы футеровки в условиях постоянного теплового режима, • выравнивание состава выплавляемого металла за счет буферного действия остаточной емкости. При эксплуатации индукционных электропечей нужно строго следить за температурным режимом плавки, поскольку даже незначительное (20 - 50° С) превышение температуры против допустимой для данного материала тигля резко уменьшает срок его службы. При расплавлении не следует форсированно перегревать металл выше температуры разливки, так как такой перегрев ведет к размягчению футеровки и ее быстрому разрушению. Кроме того, форсированный (быстрый) перегрев металла с последующим отключением печи для раздачи металла в ковш (часто добиваются такого перегрева металла, чтобы за время простоя печи в ожидании разливки и при самой разливке металл подстуживался не ниже температуры заливки) производится при максимальных мощностях, что сопровождается интенсивным движением металла в ванне печи и, следовательно, повышенным износом (размыванием) тигля, особенно в нижней его части. Это явление особенно заметно на печах промышленной частоты. Для уменьшения износа футеровки перегрев следует вести до температуры слива (на несколько градусов выше температуры заливки) и затем переключать печь на пониженную мощность (в случае вынужденного простоя и других причин), называемую мощностью холостого хода. Значительный перегрев металла допускается лишь в отдельных случаях, например, когда тигель печи сильно зашлакован и необходимо произвести его чистку. Допускать зашлаковывания не следует, так как в этом случае уменьшается полезный объем тигля и могут значительно ухудшиться технико- экономические показатели печи. Чистку стенок тигля при эксплуатации печи необходимо осуществлять после каждой плавки. Производиться она должна при наполненном металлом тигле, так как в этом случае шлак размягчен и сравнительно легко счищается. Чистый тигель позволяет также проводить визуальный контроль его состояния (наличие трещин, разрушения и т. д.). При износе тигля (уменьшении толщины стенок) до 20 – 30 % тигель необходимо заменять (перенабивать). В процессе эксплуатации следует непрерывно наблюдать за режимом охлаждения печи, состоянием электроаппаратуры и своевременно осуществлять профилактические осмотры и ремонты. Одним из необходимых условий нормального режима должно быть поддержание температуры воды на входе в индуктор выше температуры точки росы для данного помещения. В противном случае возможна обильная конденсация водяных паров на трубках индуктора, что приведет к электропробою между витками индуктора и выходу его из строя. При работе печи опасен и чрезмерный перегрев воды, выходящей из индуктора. В этом случае происходит интенсивное отложение солей (образование накипи) и различных примесей на стенках труб индуктора, что нарушает условия теплообмена между стенкой трубки и охлаждающей водой и ведет к выходу печи из строя. Образование накипи происходит и при нормальных условиях, поэтому требуется периодическая промывка водоохлаждаемых полостей, например, 40 %-ным раствором соляной кислоты. Профилактика электрооборудования должна заключаться в периодическом осмотре коммутирующей аппаратуры (реле, магнитных пускателей, контакторов и др.), своевременной зачистке контактов и поддержании в исправности их механической части. Электроизмерительные приборы должны проходить регулярную и периодическую проверку. Технико-экономические показатели индукционных тигельных печей го-ворят о высокой эффективности этого оборудования. При плавке алюминия и медных сплавов угар металла сокращается для различных видов шихты и марок сплавов на 30 – 60 % по сравнению с газовыми и мазутными печами; при плавке стали уменьшение расхода легирующих элементов по сравнению с дуговыми печами доходит до 50 %; при выплавке в индукционных печах синтетических чугунов уменьшается в 3 - 4 раза по сравнению с плавкой в вагранках количество растворенных в металле газов, снижается в 1,5 - 2 раза брак по литью, а главное — применяется более дешевая шихта, включающая стальной лом и не содержащая литейного чугуна, что позволяет высвободить часть доменного парка для увеличения выпуска передельного чугуна. Во всех случаях резко улучшаются условия труда и уменьшается загрязнение окружающей среды. ЗаключениеВ настоящее время в чугунолитейном производстве России насчитывается порядка 2740 плавильных агрегатов, в том числе 76% вагранок, 23% - индукционных электропечей и миксеров и около 1% - электродуговых печей переменного и постоянного тока. На большинстве предприятий основные фонды амортизированы до 70-80%, поэтому выбор рациональной и экологичной технологии плавки различных металлов, а также типа плавильного агрегата является чрезвычайно актуальной задачей для многих предприятий, т.к. в рыночных условиях решающей становится технико-экономическая эффективность процесса плавки Список используемой литературы1. Установки индукционного нагрева: Учебное пособие для вузов /А.Е.Слухоцкий, В.С.Немков, Н.А.Павлов, А.В.Бамунэр; Под.ред. А.Е.Слухоцкого. Л.: Энергоиздат, Ленинградскоеотд-ние, 1981. 328 с. 2. Сарапулов Ф.Н. Введение в специальность «Электротехнологические установки и системы». Учебное пособие. Екатеринбург: УГТУ, 1997. 92 с. 3. Вайнберг А.М. Индукционные плавильные печи; Учебное пособие для вузов. 2-е изд., перераб. и доп. М.: Энергия, 1967. 416 с.: ил. 4. Фарбман С.А., Колобнев И.Ф. Индукционные печи для плавки металов и сплавов. Изд. доп. и перераб. М.: Металлургия, 1968. 496 с. 5. Индукционные печи для плавки чугуна /Б.П.Платонов, А.Д.Акименко, С.М.Багуцкая и др. М.: Машиностроение, 1976. 176 с. 6. Брокмайер К. Индукционные плавильные печи: Пер. с нем. /Под ред. Шевцова М.А. и Столова М.Я. М.: Энергия, 1972. 304 с.: ил. 7. Сасса В.С. Футеровка индукционных плавильных печей и миксеров. М.: Энергоатомиздат, 1983. 120 с.: ил.   |