ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ КАПИТАЛЬНОГО РЕМОНТА ТРАНСФОРМАТОРА ТД–80000220. Курсовая работа по дисциплине эксплуатация электрооборудования электростанций тема проекта организация проведения капитального ремонта трансформатора тд80000220

Скачать 155.56 Kb. Скачать 155.56 Kb.

|

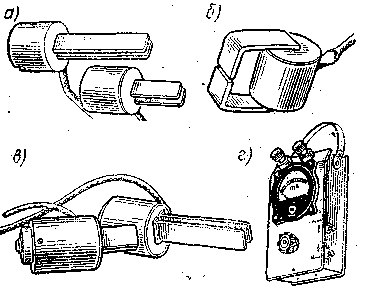

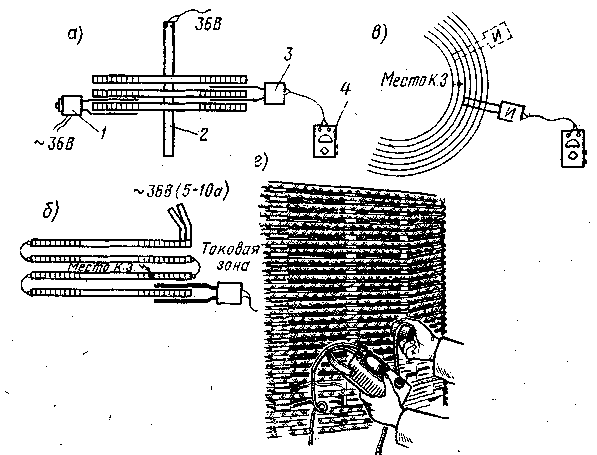

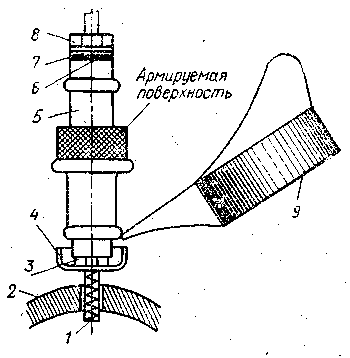

4 Способы и схемы обнаружение основных неисправностейМногие неисправности трансформаторов обнаруживаются в процессе эксплуатации, особенно у трансформаторов находящихся под постоянным наблюдением дежурного персонала. Наиболее частыми являются следующие неисправности: – пожар стали; – витковые замыкания; – механическое разрушение изоляции; – обрывы заземлений магнитопровода; – нарушение целостности соединительных шин; – неудовлетворительное состояние выводов; – неудовлетворительный цвет и уровень (течь) масла. Наиболее серьезная неисправность трансформаторов возникает при повреждении магнитопровода («пожар стали»), вследствие нарушения изоляции между отдельными листами стали и стягивающими их болтами. В стыковых магнитопроводах причиной аварий бывает нарушение изоляции в стыках между ярмом и стержнями. Местные нагревы стали магнитопровода, возникают в результате разрушения или износа изоляции стяжных болтов, повреждения междулистовой изоляции и плохого контакта электрических соединений. Междувитковые замыкания в обмотках и секционные пробои и замыкания возникают при толчкообразных нагрузках или коротких замыканиях и в результате деформации секций от механических усилий при токах короткого замыкания и при повреждении изоляции трансформатора от атмосферных перенапряжений. Наиболее распространенные повреждения обмотки – замыкания между витками и на корпус, междусекционные пробои, электродинамические разрушения, обрыв цепи. Перечисленные повреждения происходят в результате естественного износа изоляции, нарушения ее механической прочности при сроке работы выше 15 лет. Изоляция разрушается также при длительных перегрузках трансформатора, сопровождаемых перегревом обмоток (около 105° С). При дефектации обмоток для определения виткового замыкания в настоящее время применяют приборы конструкции Порозова – искатель, питатель и индикатор. Искатель представляет собой многовитковую катушку (рисунок 2 а), одетую на П-образный сердечник – для определения места виткового замыкания. Секционный искатель С-образный сердечник, концы которого разделены узкой щелью – щелевой искатель (рисунок 2 б). Питатель выполняют в двух вариантах: с П-образным сердечником, аналогично секционному искателю, но с более мощной катушкой и кнопкой в торце для кратковременного включения (рисунок 2 в) или в виде стержневой конструкции, представляющей собой длинный стержень со сплошной намоткой по всей длине. Индикатор (рисунок 2 г) состоит из микроамперметра, смонтированного в одном корпусе с выпрямителем, усилителем и регулятором чувствительности. Замыкание в секционных однопроводных обмотках (по вертикали) выявляют таким образом.  Рисунок 2 – Прибор конструкции Порозова а – искатель, б – щелевой искатель, в – питатель, г – индикатор.  Рисунок 3 – Определение места замыкания витков в обмотках силовых трансформаторов при помощи приборов конструкции Порозова 1 – секционный питатель; 2 – стержневой питатель; 3 – искатель; 4 – индикатор Включают стержневой питатель 2 (рисунок 3 а) в сеть напряжением 36, 120 или 220 В и вставляют его в проверяемую обмотку, как показано на рисунке, затем с противоположной питателю стороны поочередно проверяют каждую секцию искателем 3. При витковом замыкании стрелка прибора резко отклоняется. Чтобы точно определить место замыкания в радиальном направлении (рисунок 3 б), медленно вставляют искатель в соседнюю с поврежденной секцию, следя за показаниями прибора, которые увеличиваются и достигают наибольшего значения, когда концы искателя оказываются над замкнутыми витками. Зная глубину погружения искателя и ширину витков обмотки, определяют, какой по счету виток является замкнутым. Прибор позволяет определить место замыкания витков в обмотках любого диаметра. При проверке цилиндрической однослойной обмотки по ней пропускают переменный ток (5–10 А) от любого источника, позволяющего регулировать напряжение, а затем перемещают щелевой искатель по горизонтали обмотки вдоль витков от ее начала по направлению к концам, присоединенным к источнику питания (рисунок 3 в). Двухслойные обмотки проверяют в той же последовательности, что и секционные. При сквозных токах коротких замыканий вследствие динамических усилий наблюдается деформация обмоток, сдвиг их в осевом направлении и, как правило, механическое разрушение изоляции. Отгорание выводных концов, электродинамические усилия, небрежное соединение концов вызывают обрыв цепи обмоток, замыкание их на корпус или пробои с выходом трансформатора из строя. Обрывы заземления магнитопровода также приводят к повреждению трансформатора, поэтому все металлические части магнитопровода, кроме стяжных шпилек, соединяют с баком трансформатора, который надежно заземлен полоской луженой жести или латуни толщиной 0,5 мм и шириной 25–30 мм. Способы заземления магнитопровода зависят от его конструкции. Это соединение может быть выполнено перемычкой между вертикальным прессующим болтом и болтом, крепящим крышку к баку трансформатора. При ремонте трансформатора следят за исправностью описанного заземления. Оценка состояния контактных соединении шин производится методом сравнения падения напряжения от переменного тока на участке с контактным соединением и падением напряжения от тока того же значения на целом участке шин такой же длины, не имеющего контактного соединения графического материала. В качестве источника тока используется нагрузочный трансформатор, которым может служить трансформатор безопасности напряжения 220/12 В. В качестве милливольтметра, используется электромагнитный милливольтметр с возможно меньшими пределами измерений. Контактное соединение считается удовлетворительным, если падение напряжения на участке с соединением (или ответвлением) отличается от падения напряжения на целом участке шины (провода) не более чем на 20 %. В противном случае соединение (или ответвление) бракуется и требует переделки. Более широко используется в этом случае метод моста.   Оценка состояния контактных соединений ошиновок по значению сопротивления постоянному току или методом сравнения падений напряжения не является достаточной. Результаты измерения в обоих случаях могут быть удовлетворительными при неполной поверхности соприкосновения контактов, что недопустимо. Удовлетворительное состояние контакта по всей его поверхности обеспечивается лишь соблюдением технологических требований и технических условий на монтаж и приемку соединительной и ответвительной арматуры. Оценка состояния контактных соединений ошиновок по значению сопротивления постоянному току или методом сравнения падений напряжения не является достаточной. Результаты измерения в обоих случаях могут быть удовлетворительными при неполной поверхности соприкосновения контактов, что недопустимо. Удовлетворительное состояние контакта по всей его поверхности обеспечивается лишь соблюдением технологических требований и технических условий на монтаж и приемку соединительной и ответвительной арматуры.Согласно требованиям норм, измерение переходного сопротивления болтовых контактных соединений у соединительных шин на ток 1000 А и более производится выборочно (2–3 %). У сварных контактных соединений переходные сопротивления не измеряются, соединения бракуются только при наличии пережогов или усадочных раковин на глубину более 1/3 диаметра провода. Опрессованные контактные соединения бракуются только при несоответствии геометрических размеров требованиям инструкций по монтажу, при наличии трещин, признаков коррозии и механических повреждений, а также кривизны, превышающей 3 % длины и несимметричного расположения стального сердечника. Основные неисправности выводов трансформаторов: трещины, сколы и разрушения изоляторов в результате атмосферных перенапряжений, наброса металлических предметов или попадания животных на трансформатор, что приводит к междуфазному короткому замыканию на выводах, загрязнения изоляторов, некачественная армировка и уплотнение, срыв резьбы стержня при неправильном навинчивании и затягивании гайки. Эти неисправности устраняют путем переармировки фарфоровых изоляторов, изготовлением и установкой новых токоведущих стержней взамен испорченных, склейкой изоляторов или заменой выводов новыми. На новый стержень, изготовленный по размерам заменяемого, навинчивают стальной или бронзовый колпак и закрепляют его контргайкой. С внутренней стороны колпак приваривают к стержню газовой сваркой, предварительно нагрев их в газовой камерной печи или другим доступным методом до температуры 600–700° С. Качество сварки проверяют на специальном приспособлении сжатым воздухом. После сварки нарезную часть стержня лудят гальваническим способом и качество сварки подвергают вторичному испытанию. Затем стержень с приваренным к нему колпаком закрепляют в тисках.  Рисунок 4 – Способ армирования вывода 1 – стержень; 2 – тиски; 3 – резиновая прокладка; 4- колпак; 5 – изолятор; 6 – картонная шайба; 7 – стальная шайба; 8 – гайка; 9 – заливочный ковш Внутрь колпака вкладывают резиновую прокладку 3, фарфоровый изолятор верхней частью вставляют в колпак и сверху на стержень надевают электрокартонную и металлическую шайбы 7, которые затягивают гайкой 8. Колпак заливают замазкой, которую после застывания покрывают нитроэмалыо 624С. В качестве армировочных цементирующих замазок для изоляторов напряжением до 10 кВ применяют глетоглицериновую и портландцементную замазки. Выводы испытывают давлением масла, которое устанавливают при проверке кожуха трансформаторов на герметичность. Стенд испытаний представляет собой набор сварных металлических бачков с заплечиками, в которых предусмотрены отверстия для крепления крышек и фланцев изоляторов. К бачкам через пробковые краны присоединен маслонапорный трубопровод. Всю установку монтируют на раме над противнем из листового железа. Маслонапорная труба через пробковый кран шлангом соединена с напорным масляным бачком емкостью 30 л, расположенным на стене на высоте 4 м. На соответствующем бачке через резиновую прокладку устанавливают испытуемый изолятор, открывают пробковый кран бачка, а затем открывают и общий кран. Изолятор находится под давлением масла 24 ч, Армировка считается хорошей, если за это время через нее не будет течь масло. Неудовлетворительный цвет и уровень (течь) масла. Темный цвет масла может указывать на то, что масло становиться старым и первая стадия тому – образование осадка. Внешний вид может указывать на наличие свободной воды, различных загрязнений. Запах может указывать на электрическую дугу, которая вызывает крекинг масла. Повышение температуры масла может привести к вспышке масла. Температура вспышки для масла определяется из соображений безопасности. Для трех классов масел по определению МЭК 296 указаны следующие температуры вспышки. Класс 1 – ≥ 140º С, класс 2 – ≥ 130º С, класс 3 – ≥ 95º С. Для определения температуры вспышки МЭК использует метод Мортене-Пенского в закрытом тигле. Температура вспышки зависит от легкой части масла и отличается повышенной чувствительностью к загрязнению от более легких масел. Нарушение прочности сварных швов и недостаточная плотность прокладки между баком и крышкой вызывает течь масла из бака. Устраняют течь масла сваркой, а небольшие волосяные трещины ликвидируют чеканкой. Материалом для покрышечного уплотнения служит маслоупорная резина марок С–90 и М–14 и пробковая прокладка; в отдельных случаях применяют картон неэлектрический, хлопчатобумажную или пеньковую веревку, асбестовый шнур. Прокладка из листового материала (клингерита, резины и пробкового листа) состоит из отдельных частей, которые соединены клеем или лаком. Схемы всех испытаний представлены в приложении 1 [приложение 1, схемы испытаний объекта и обнаружение в нем неисправностей] |