Курсовая работа_ПКРС_VI курс. Курсовая работа по дисциплине Подземный и капитальный ремонт скважин

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

Ф  едеральное агентство по образованию едеральное агентство по образованиюГосударственное образовательное учреждение высшего профессионального образования Самарский Государственный Технический Университет Нефтетехнологический факультет Кафедра: «Разработка и эксплуатация нефтяных и газовых месторождений» курсовая работа по дисциплине «Подземный и капитальный ремонт скважин» Вариант №2

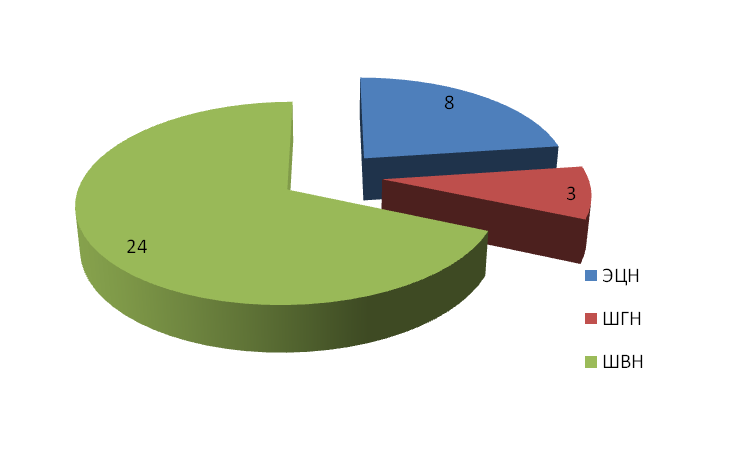

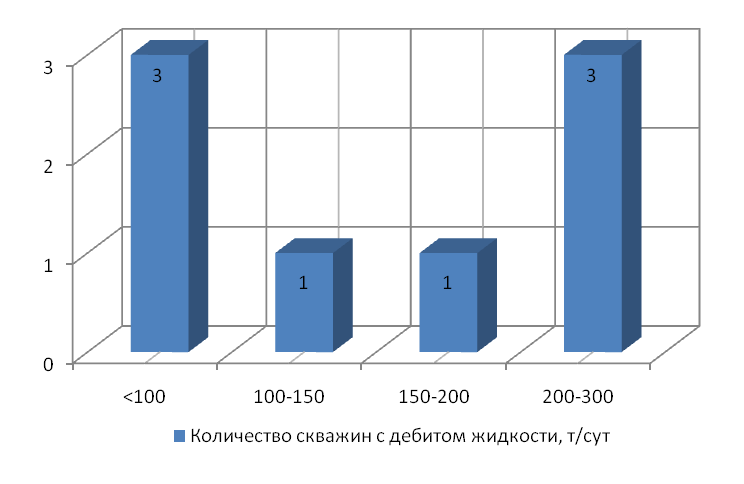

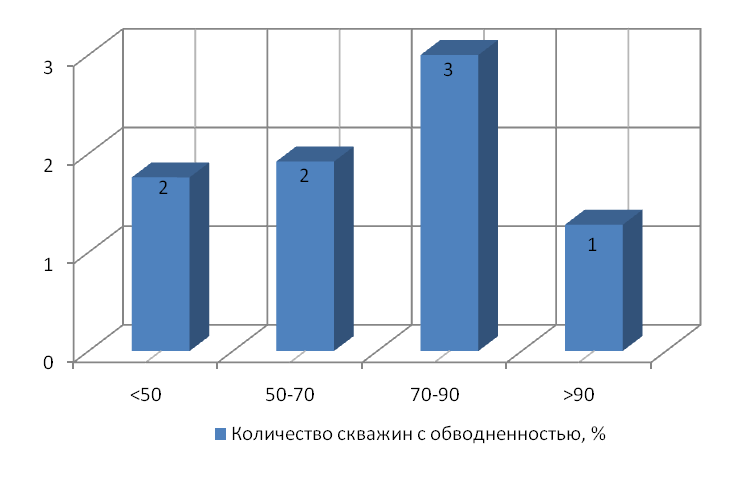

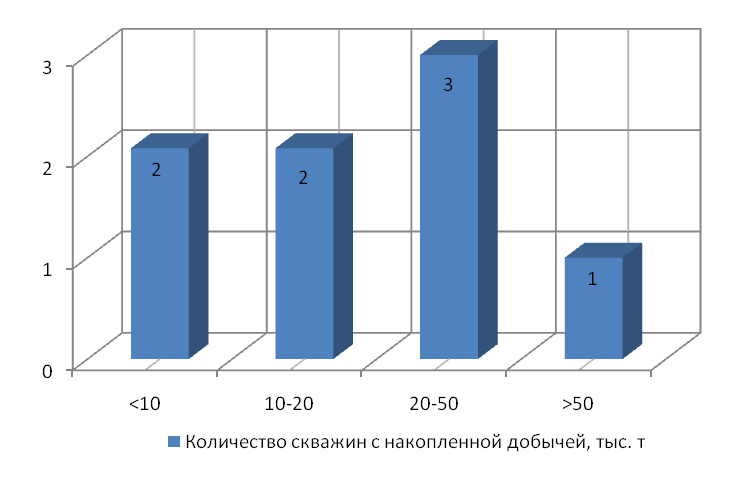

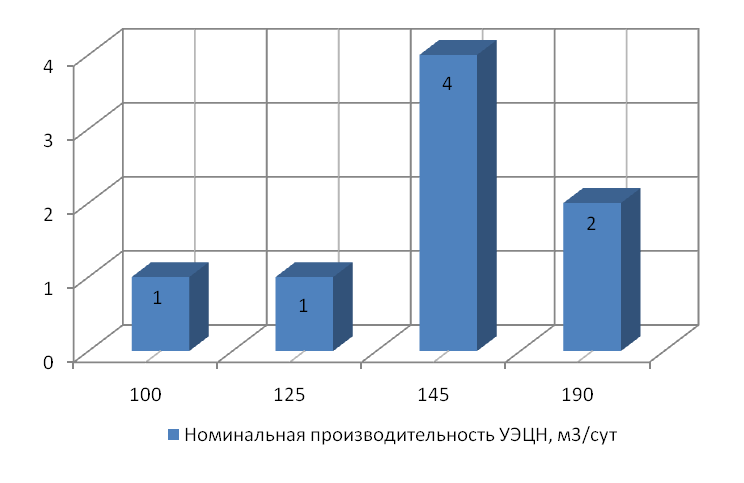

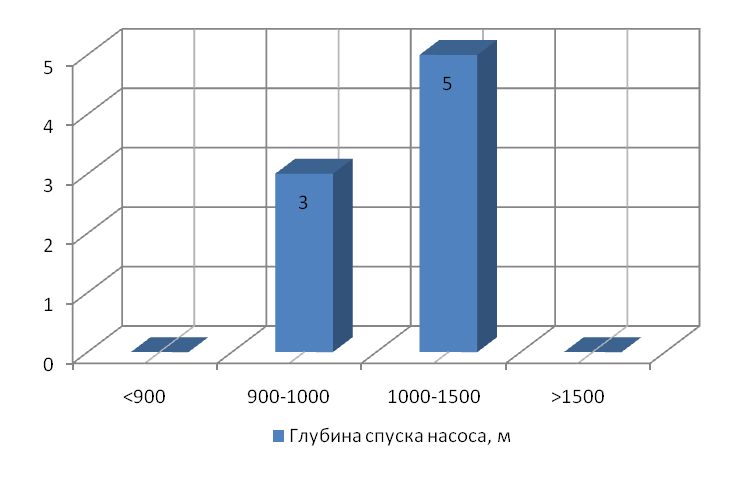

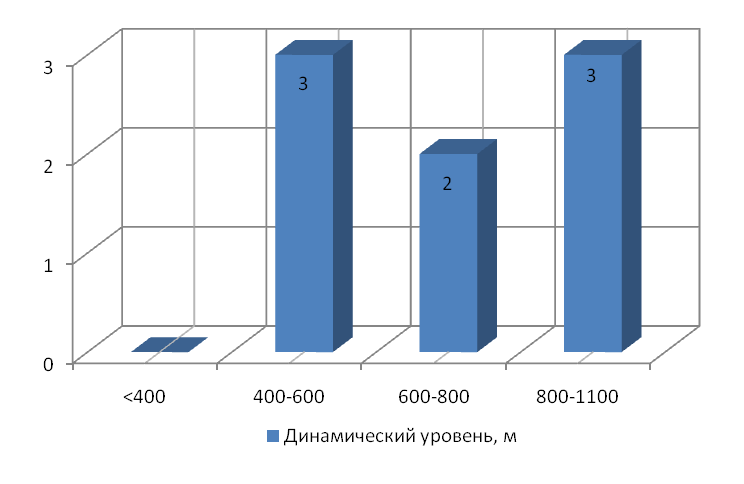

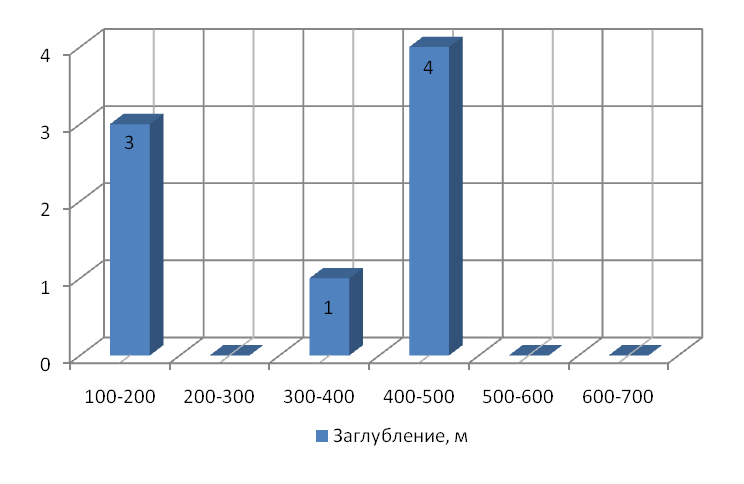

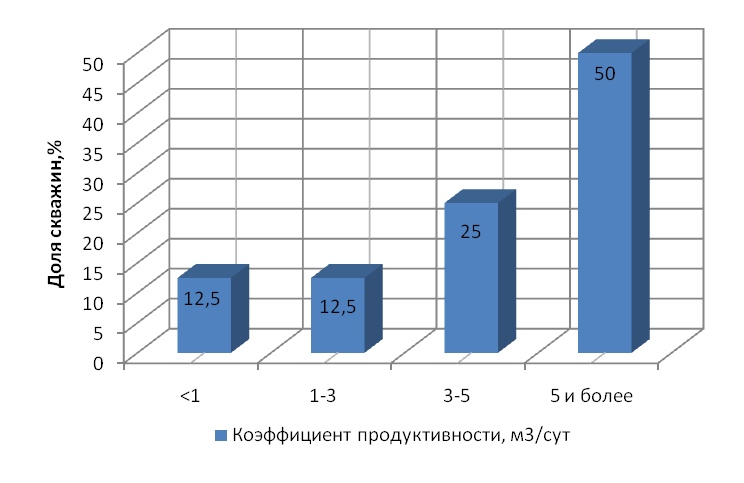

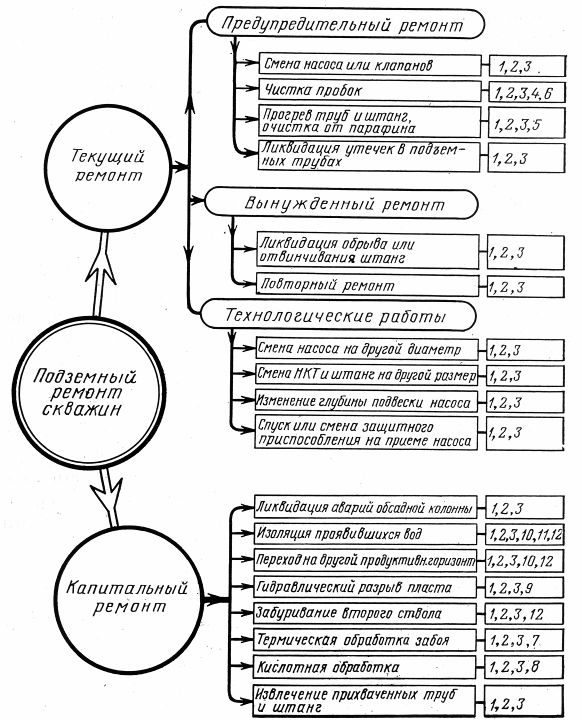

Самара 2012 г. СОДЕРЖАНИЕВведение 3 1. Геолого-физическая характеристика месторождения 5 1.1 Общие сведения о месторождении 5 1.2 Коллекторские свойства пласта Б1 6 1.3 Физико-химические свойства пластовых флюидов 7 2. анализ состояния эксплуатационного фонда скважин 2.1 Анализ фонда действующих скважин 8 2.2 Анализ геолого-технических мероприятий 13 3. Описание технологий и видов подземного и капитального ремонта 16 4. КраткАЯ характеристикА применяемого оборудования и ловильного инструмента при переходе на другие горизонты и приобщение пластов 22 5. Расчет потребного количества реагентов для СКО 24 Выводы 28 Библиографический список 29 Введение Причины, вызывающие необходимость проведение СКО и ГКО следующие. Снижение дебита по нефти и жидкости в первую очередь связанное с процессами кольматации, которые происходят в призабойной зоне пласта (ПЗП) на протяжении всего периода эксплуатации. Вследствие этого происходит снижение проницаемости ПЗП. Основными причинами снижения проницаемости ПЗП являются: несовершенная технология бурения, цементирования и вторичного вскрытия продуктивных пластов, когда под воздействием репрессии задавливается значительное количество фильтрата бурового раствора, цемента и других технологических жидкостей; глушение скважин некачественными технологическими жидкостями и рассолами; выпадение в ПЗП твердых компонентов нефти, солей сложного химического состава; засорение перфорационных отверстий и т. д. в условиях недостаточной подготовки закачиваемой в пласт воды, в ПЗП нагнетательной скважины поступает значительное количество илистых и глинистых частиц (при закачке пресной воды) , остаточной нефти (при закачке подтоварной воды). В последнее время все меньше производится защита водоводов от процессов коррозии, благодаря чему закачиваемая в пласт вода насыщается окислами железа. В результате в ПЗП как в фильтре откладывается значительное количество загрязнителей. Для удаления загрязнителей, очистки ПЗП и восстановления проницаемости применяется целый ряд обработок. Производительность скважины, т.е. ее дебит, может быть увеличена за счет повышения проницаемости пород призабойной зоны. Для этого необходимо искусственно увеличить число и размеры каналов фильтрации, повысить трещиноватость пород, а также очистить стенки поровых каналов от грязи, смол, парафинов и т.д. В этих условиях значительным резервом увеличения производительности скважин и нефтеотдачи пласта является разработка высокоэффективных вторичных и третичных методов добычи. Развиваются новые технологии, которые призваны обеспечить максимальное нефтеизвлечение, снизить себестоимость добычи нефти, повысить рентабельность и увеличить инвестиционные ресурсы нефтедобывающих компаний. К числу таких технологий относятся различные методы интенсификации притока нефти. Наиболее простой (и недорогой) способ - обработка кислотой. Кислотная обработка скважины - солянокислотная, пенокислотная и грязекислоная обработка призабойной зоны пласта. 1. Геолого-физическая характеристика месторождения 1.1 Краткие сведения о месторождении Верхозимское месторождение открыто в 1954 году. Залежи нефти установлены в пластах Б0 тульского и Б1, Б2 бобриковского горизонтов. С 1957 года месторождение пребывало в консервации и введено в промышленную разработку в 1977 году. Начальные геологические и извлекаемые запасы нефти согласно протоколу от 19.05.2006 г. составляют12872/ 4496 тыс. т. Принятый КИН равен 0,35. Залежи нефти пластов Б0, Б1, Б2 разрабатываются без поддержания пластового давления на естественном упруго-водонапорном режиме системой вертикальных добывающих скважин. В административном отношении территория Верхозимского месторождения располагается в Кузнецком-Камешкирском районах Пензенской области в 35 км к югу от г.Кузнецка. Рядом с месторождением находится рабочий поселок Верхозим. Через г. Кузнецк проходит железнодорожная магистраль Ряжск-Сызрань. Район месторождения промыслово обустроен и экологически поддерживается в удовлетворительном состоянии благодаря закрытым нефтесборным сетям и иным сооружениям. Район представляет собой слабопересеченную местность с незначительной сетью густых оврагов и балок, приуроченных к пойменной и надпойменной террасам реки Кадада. Абсолютные отметки рельефа колеблются в пределах от плюс 190 до плюс 300 м с увеличением величины с юго-запада на северо-восток. Площадь месторождения разделена на две части рекой с нешироким, но сильно изменяющимся руслом, обширной поймой, затопляемой во время весенних паводков. В осенне-зимний период глубина реки не превышает 2 м, летом 0,5-1,0 м, весной достигает 4-6 м. Левобережье реки – безлесная равнина, а правый берег покрыт густым, смешанным и хвойным лесов. В качестве источников водоснабжения используются грунтовые воды аллювиальных песков, слагающих надпойменные террасы реки. Климат района умеренно континентальный, с жарким сухим летом с температурой до плюс 35°С и холодной снежной зимой с температурой минус 32°С. Разработку месторождений осуществляет ОАО НГДУ «Пензанефть». 1.2 Коллекторские свойства пласта Всего по месторождению пористость определялась на 107 образцах, проницаемость на 41 образце керна. В пределах выделенных продуктивных пластов выполнено 103 определений пористости и 41 определение проницаемости, из них 45 определений пористости и 16 проницаемости использовано для определения фильтрационно-емкостной характеристики коллекторов. В целом изученность коллекторов продуктивных пластов по данным анализа керна достаточно низкая. Особенно это касается определений фильтрационных свойств коллекторов. Пласт Б0. По результатам геофизических исследований проницаемость в среднем по пласту равна 0,025 мкм2, пористость – 0,188 доли ед., нефтенасыщенность – 0,611 доли ед. Пласт Б1. По результатам геофизических исследований проницаемость в среднем по пласту равна 1,012 мкм2, пористость – 0,192 доли ед., нефтенасыщенность – 0,811 доли ед. Пласт Б2. По результатам геофизических исследований проницаемость в среднем по пласту равна 1,166 мкм2, пористость – 0,204 доли ед., нефтенасыщенность – 0,725 доли ед. 1.3 Физико-химические свойства пластовых флюидов По результатам проведенных исследований и расчетов проб нефти 2004-2006 гг. плотность пластовой нефти составила 923 кг/м3, давление насыщения нефти газом при пластовой температуре равно 4,21 МПа, газосодержание при однократном разгазировании пластовой нефти - 8,96 м3/т, динамическая вязкость пластовой нефти - 151,1 мПа*с. После дифференциального разгазирования в рабочих условиях плотность нефти - 937 кг/м3, газосодержание - 8,79 м3/т, объемный коэффициент - 1,023, динамическая вязкость разгазированной нефти - 376.67 мПа*с. Таким образом по результатам проведенных исследований и расчетов, нефть пластов Б0, Б1 и Б2 по товарной характеристике относится к категории высокосернистых (массовое содержание 2,65%), смолистых (10,5%) и высокопарафинистых (10%). Объемный выход светлых фракций при разгонке до 300º - 20%. 2 АНАЛИЗ СОСТОЯНИЯ ЭКСПЛУАТАЦИОННОГО ФОНДА СКВАЖИН 2.1 Анализ фонда действующих скважин На 01.01.2011 г. фонд добывающих скважин состоит из 37 скважин, из них действующих – 35. На месторождении 24 скважин оборудованы ШВН, 3 скважины - ШГН, 8 скважины – ЭЦН (рис 2.1). Большая часть скважины, оборудованные ЭЦН, эксплуатируют пласт Б1. Распределение действующего добывающего фонда скважин по способам эксплуатации  рис.2.1 Залежи нефти пластов Б0, Б1 и Б2 тульского и бобриковского горизонтов разрабатываются без поддержания пластового давления на естественном упруго-водонапорном режиме системой вертикальных добывающих скважин. Всего на месторождении на 01.01.2010 г. добыто 1341,2 тыс. т нефти. Накопленный отбор жидкости составляет 3123,1 тыс. т, при водонефтяном факторе – 3,76. Анализ работы фонда скважин, оборудованных УЭЦН, Верхозимского месторождения представлен на рисунках 2.2-2.10 Распределение добывающих скважин по дебиту жидкости  рис.2.2 Как видно из рисунка, значительная часть скважин эксплуатируется с дебитами по жидкости до 100 т/сут., а также с дебитами более 200 т/сут. Распределение добывающих скважин по дебиту нефти  рис.2.3 Распределение скважин по дебиту показывает, что основное количество скважин на месторождении работает с дебитом нефти от 10 до 25 т/сут (38 % фонда) и с дебитом выше 25 т/сут работают 16 % фонда добывающих скважин. Также 16% добывающих скважин работают с дебитами от 5 до 10 т/сут. С дебитом нефти менее 5 т/сут работает 30% добывающих скважин. Распределение добывающих скважин по обводненности  рис.2.4 Из рисунка 2.4 видно, что большая часть скважин (78% фонда) эксплуатируется с обводненностью более 50%, так 24 % фонда эксплуатируется с обводненностью от 50 до 70 %, с обводненностью от70 % до 90% работают 38 % скважин. Обводненности более 90% достигли 16% фонда добывающих скважин. С обводненностью менее 50% работают 22% скважин. Распределение добывающих скважин по накопленной добыче нефти  рис.2.5 Анализ накопленной добычи по скважинам за весь период разработки месторождения показывает, что основная часть фонда скважин характеризуется значениями 10-20 тыс. т нефти на скважину – 26%, 20-50 тыс. т нефти на скважину – 29% фонда добывающих скважин. На 19% фонда добывающих скважин накопленная добыча превысила 50 тыс. т нефти на скважину. Распределение скважин по номинальной производительности УЭЦН  рис.2.6 Скважины эксплуатируются установками ЭЦН с номинальной производительностью 100, 125, 145 и 190 м3/сут, причем преобладают установки производительностью 145 м3/сут. Распределение скважин по глубине спуска насоса  рис.2.7 Глубины установки насосов в скважинах месторождения изменяется от 936 до 1100м. Распределение скважин по динамическому уровню  рис.2.8 Динамические уровни жидкости в скважинах находятся в пределах от 470 до 1040м. Распределение скважин по заглублению насосов под динамический уровень  рис.2.9 Как видно из представленного рисунка большинство скважин эксплуатируется с величиной заглубления под уровень жидкости 100-200 метров. Однако 50% скважин эксплуатируется с заглублением под уровень жидкости более от400 до 500 метров. Распределение скважин по коэффициенту продуктивности  рис.2.10 Как видно из графика у большинства скважин коэффициент продуктивности превышает 5 м3/сут/атм. 2.2 Анализ геолого-технических мероприятий Оптимизация режимов работы скважин В период 2010-2011 гг. было проведено 27 мероприятий по оптимизации режимов работы насосного оборудования, из них одно мероприятия по оптимизации режима работы наземного оборудования на скважине №15, оборудованной штанговым насосом - увеличение числа качаний. На 6 скважинах (№№59, 64, 70, 85, 86, 87), оборудованных штанговыми винтовыми насосами, оптимизация заключалась в изменении производительности насосных установок путем изменения рабочих частот в системе электропривода насоса. На 13 скважинах Верхозимского месторождения (№28, 33, 34, 60, 62, 63, 67, 71, 74, 76, 78, 83, 84) проведена оптимизация режима работа путем замены наземного оборудования В 14 скважинах проведена замена насосного оборудования: в скважинах №№10, 75 штанговые винтовые насосы заменены на ЭЦН; в скважине №19-бис винтовой насос заменен на ШГН, большей производительности; в скважинах №№28, 60, 61, 62, 65, 67, 76, 78, 79 и 81 установлены более производительные ШВН; на скважине №73 штанговый глубинный насос заменен на винтовой. Так как на большинстве скважин, охваченных геолого-технологическими мероприятиями, оптимизация имела комплексный характер (изменение характеристик работы установки, смена насоса, реперфорация и т.д.) не всегда возможно оценить эффективность конкретных мероприятий. В целом, эффективность работ по оптимизации режима работы скважин составила 81% - 22 мероприятия из 27 следует признать успешными. Суммарный прирост добычи нефти на 01.01.2012 составил 21373 т. Интенсификация притоков В 2011 году на Верхозимском месторождении проведено 3 перестрела продуктивных интервалов, одна соляно-кислотная обработка призабойной зоны с целью интенсификации притока жидкости в скважинах. По пласту Б1 реперфорация проведена в скважине №61 в интервалах 1070 – 1072 м, 1074 – 1078 м и в скважине №77 в интервале 1033 – 1036 м. По пласту Б2 перестрел проведен по скважине №19-бис в интервале глубин 1131,2 – 1137,2 м. Целью мероприятий являлось, используя более мощные кумулятивные заряды, обеспечить возможно большую глубину перфорационных каналов. В феврале 2011 года на скважине №34 была проведена соляно-кислотная обработка призабойной зоны пласта Б1. Вскрытый интервал пласта обработан раствором соляной (18%) и плавиковой (36%) кислот. Целью мероприятия являлось восстановление продуктивности скважины, за счет разрушения частиц минеральных пород, выносимыми из удаленной части пласта в призабойную зону, и растворения глинистого цемента в поровом пространстве коллектора. В результате проведенной обработки дополнительная добыча нефти на 01.01.12 г. по скважине составила 2004 т нефти, 3. Описание технологий и видов подземного и капитального ремонта Основные виды ремонтных работ представлены на рисунке 3.1  Подземным ремонтом скважин (ПРС) называют комплекс работ, включающих частичную или полную замену подземного оборудования, очистку забоя скважины, а также проведения геолого – технических мероприятий и аварийных работ. Различают 2 вида ПРС- текущий и капитальный. К текущему ремонту относят планово – предупредительные мероприятия и внеплановые ремонты. Основные виды текущего ремонта: - Смена насосов и деталей - Ликвидация обрыва и отворота штанг - Смена НКТ и штанг - Чистка забоя скважин - Спуск – подъем ЭЦН - Обработка призабойной зоны реагентами - Очистка труб и штанг от парафина Капитальным ремонтом скважин (КРС) называется комплекс работ, связанных с восстановлением работоспособности обсадных колонн, цементного кольца, призабойной зоны, ликвидацией аварий, спуском и подъемом оборудования при раздельной эксплуатации и закачке. К КРС относятся следующие виды работ: 1.Исправление смятых участков эксплуатационных колонн. 2.Ремонтно-изоляционные работы. 3.Устранение негерметичности обсадной колонны. 4.Крепление слабосцементированных пород в ПЗП. 5.Устранение аварий, допущенных в процессе эксплуатации скважин. 6.Перевод на другие горизонты и приобщение пластов. 7.Перевод скважин на использование по другому назначению. 8.Зарезка новых стволов. 9.Работы по интенсификации добычи нефти. 10.Кислотные обработки. 11.Гидроразрыв пластов. 12.Консервация и расконсервация скважин. 13.Ликвидация скважин. 14.Ловильные работы. Агрегаты капитального и подземного ремонта предназначеные для проведения СПО и др. при проведении текущего и капитального ремонта скважин включают следующие основные узлы и механизмы: - транспортная база или шасси - вышка 2 секционная, телескопическая, кроме агрегата К703 (1 секция) - талевая система – кронблок,талевый блок, крюкоблок, талевый канат, приспособление крепления мертвого конца каната. - Лебедка - Трансмиссия или кинематическая схема для передачи мощности от двигателя на барабан лебедки - Гидросистема для подъема и опускания мачты, для привода АПР, для опускания задних опор вышки. - Пневмосистема для включения и вкл лебедки, пневмотормоза лебедки, для срабатывания противозатаскивателя, управления клиньями верхней секции вышки, для включения гидронасоса. - Электрооборудование напр 12-24 V - Противозатаскиватель - Задник опоры вышки (домкраты) - Пульты управления Агрегат А-50М предназначен для разбуривания цементной пробки в трубах диаметром 5-6 дюймов и связанных с этим процессом операций (спуска и подъема бурильных труб, промывки скважин и т.д.) спуска и подъема насосно-ком-прессорных труб; установки эксплуатационного оборудования на устье скважин;проведения ремонтных работ и работ по ликвидации аварий; проведение буровых работ. Все механизмы агрегата, кроме промывочного насоса, смонтированы на шасси КрАЗ-250. Промывочный насос НБ-125 (9мгр) смонтирован на двухосном прицепе. В качестве привода навесного оборудования используется ходовой двигатель шасси КрАЗ-250. Привод навесного оборудования агрегата и насосного блока от тягового двигателя автомобиля через коробку скоростей, раздаточную коробку, коробку отбора мощности и раздаточный редуктор. От раздаточного редуктора вращение передается промывочному насосу и редуктору масляным насосом, питающим гидромотор привода ротора и гидроцилиндры подъема вышки. На вышке размещены подвески ключа и бурового рукава, соединенного с промывочным насосом при помощи манифольда. При необходимости к талевому блоку может быть подвешен вертлюг с квадратной штангой. Нагрузка на крюке определяется при помощи индикатора веса, закрепленного на “мертвом” конце талевого каната. Цепные передачи на подъемный вал барабана лебедки включается шинно-пневматическими муфтами. Агрегат подъемный АПРС-40 предназначен для производства спуско-подъемных операций при ремонте скважин, не оборудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием (свабированием). Кроме того с его помощью промывочным агрегатом и ротором с индивидуальным приводом можно проводить промывку скважин и разбуривание песчаных пробок. Агрегат является самоходной нефтепромысловой машиной, смонтированной на шасси трехосного автомобиля высокой проходимости “Урал-4320” или “КрАЗ-260” и состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой. Вышка агрегата имеет повышенную прочность, изготовляется из низколегированной морозостойкой стали. АзИНмаш37 предназначены для спуско-подъемных операций с укладкой труб и штанг на мостки при текущем и капитальном ремонте нефтяных и газовых скважин, не оборудованных вышечными сооружениями. Подъемные установки этого типа подразделяются на АзИНмаш-37А, АзИНмаш-37А1, АзИНмаш37БЮ, смонтированные на базе автомобилей повышенной проходимости КрАЗ-255Б и КрАЗ-260. Подъемные установки АзИНмаш-37А и АзИНмаш-37А1 комплектуются автоматами АПР для свинчивания и развинчивания насосно-компрессорных труб и автоматическим ключами типа КШЭ с электроприводом для свинчивания насосных штанг. Подъемные установки оснащены ограничителем подъема крюкоблока, системой звуковой и световой сигнализации установки вышки, контрольно-измерительными приборами работы двигателя и пневмосистемы, а также другими системами блокировки, обеспечивающими безопасность ведения работ при монтаже установки вблизи скважины и спуско-подъемных операциях. Управление всеми механизмами установки при спуск-подъемных операциях осуществляется из трехместной отапливаемой кабины оператора, расположенной между лебедкой и кабиной автомобиля. Управление установкой вышки в рабочее и транспортное положения осуществляется дистанционно - с ручного выносного пульта. Подъемная установка АзИНмаш-37Б в отличие и АзИНмаш-37А1 оснащена спайдером СГ-32 и манипулятором МТ- 3 с гидравлическим дистанционным управлением для свинчивания и развинчивания НКТ. Установки АзИНмаш-37А1 и АзИНмаш-37Б смонтированы на шасси автомобиля КрАЗ-260 с относительно повышенной грузоподъемностью и мощностью двигателя и обладают высокими скоростями подъема крюка. Питание системы освещения - от электрооборудования автомобиля. Лебедка с приводом от двигателя автомобиля оснащена однодисковой фрикционной муфтой. Подъемные установки типа УПТ. К данным подъемным установкам относятся УПТ-32, УПТ1-50, УПТ1-50Б, предназначенные для спуско-подъемных операций в процессе текущего и капитального ремонта нефтяных и газовых скважин. Установки самоходные: смонтированы на гусеничных тракторах. Состоят из следующих основных узлов: однобарабанной лебедки, установленной на специальном основании под оборудование, вышки с талевой системой, задней и передней опор вышки, кабины водителя. В отличие от УПТ-32 установки УПТ-50 и УПТ1-50Б снабжены узлом привода ротора, а также укомплектованы гидрораскрепителем. Привод лебедки и других механизмов УПТ-32 - от двигателя трактора; подъем вышки и механизма для свинчивания-развинчивания труб - гидравлический; включение фрикционных муфт - пневматическое. Привод исполнительных узлов и механизмов УПТ1-50 и УПТ1-50Б - от двигателя трактора; лебедки и ротора - через трансмиссию; подъем вышки, привод гидроскрепителя и механизма для свинчивания-развинчивания труб - гидравлические; включение фрикционных муфт - пневматическое. 4. Краткую характеристику применяемого оборудования и ловильного инструмента при переходе на другие горизонты и приобщение пластов Переход на другие горизонты и приобщение пластов (КР-4) включает в себя: КР4-1-Переход на другие горизонты. Осуществляют для выполнения заданного объема работ и получения дополнительного нефтепритока. КР4-2 -Приобщение пластов производится для получения притока из нового интервала и увеличения дебита нефти Технология проведения КР-4 Геофизическими исследованиями оцениваются нефтеводонасыщенность продуктивных горизонтов и состояние цементного кольца между ними и соседними водоносными пластами. Производится отключение нижнего перфорированного горизонта и вскрытие перфорацией верхнего продуктивного горизонта или наоборот. Для перехода на верхний горизонт, находящийся на удалении 50—100 м и более от нижнего, устанавливают цементный мост над нижним горизонтом. При этом может использоваться предварительная установка разбуриваемого пакера. Для перехода на нижний горизонт, находящийся на значительном удалении от верхнего, проводят ремонтные работы по технологии отключения верхнего пласта. Ремонтные работы по переходу на верхний горизонт, находящийся в непосредственной близости от нижнего, проводят по технологии отключения нижних пластов тампонированием под давлением, установку цементного моста, а также установку разбуриваемых пакеров самостоятельно или в сочетании с цементным мостом. Метод тампонирования применяют как при герметичном цементном кольце, так и в случае негерметичности цементного кольца, но при планируемой депрессии на продуктивный горизонт после ремонта более 5 МПа. Цементный мост устанавливают при герметичном цементном кольце и высоком статическом уровне в скважине Засыпку песком применяют при герметичном цементном кольце, низком статическом уровне в скважине, депрессии, после ремонта на продуктивный горизонт до 5 МПа и небольшой глубине искусственного забоя (10—20 м ниже отключаемого горизонта). Установку разбуриваемых пакеров применяют при герметичном цементном кольце, низком статическом уровне, планируемой депрессии на пласт после ремонта до 5 Мпа. Установку металлических пластырей применяют в условиях герметичного цементного кольца между горизонтами и отсутствия признаков разрушения цементного кольца в интервале перфорации отключаемого горизонта. Сочетание методов тампонирования под давлением и установки металлических пластырей применяют в случаях, когда не удается добиться полной герметичности отключаемого горизонта. При отключении верхних горизонтов с целью перехода на нижние используют тампонажные материалы в зависимости от геологической характеристики пласта. 5. Расчет потребного количества реагентов для СКО Исходные данные для расчета по скважине 1. Вскрытая эффективная мощность карбонатного пласта h= 5,5м; 2. Ниже вскрытого пласта имеется зумпф глубиной Нз= 8,5м; 3. Внутренний диаметр скважины D= 0,122м; 4. Концентрация солянокислотного раствора x= 8,5%; 5. Исходная концентрация товарной соляной кислоты z= 24,5%; 6.Содержание в соляной кислоте солей железа f = 0,51%; 7.Исходная концентрация уксусной кислоты cук= 46%. Проектирование солянокислотной обработки сводится к выбору концентрации кислотного раствора, устанавливаемой экспериментально, а также к расчету необходимого количества товарной кислоты и химических реагентов. Норма расхода кислотного раствора vр составляет 1—1,2 м3 на один метр обрабатываемой толщины пласта. Отсюда находим. 1. Общий объем солянокислотного раствора по формуле: Q = V·h =1,2·5=6,6м (1) V - средняя норма расхода раствора соляной кислоты на 1 м интервала обработки, принимаемая равной 1,2 м3; h - вскрытая эффективная мощность карбонатного пласта, м. 2. Количество концентрированной товарной соляной кислоты солянокислотного раствора определяется по формуле: Qк = Q*x (5,09 x + 999) / [z (5,09 z + 999)] (2) Qк =6,6*8,5·(5,09·8,5+999)/[24,5·(5,09·24,5+999)]=2,12 z - концентрация товарной кислоты, %; Q - общий объем солянокислотного раствора, м3. 3. В качестве стабилизатора против выпадения из солянокислотного раствора содержащихся в нем солей железа добавляем уксусную кислоту, количество которой определяется по формуле: где 4. b - процент добавки уксусной кислоты к объему раствора, доли единиц, который определяется по формуле: b=f + 0,8 =0,51+0,8=1,31 (4) где f - содержание в соляной кислоте солей железа, % В товарной соляной кислоте второго сорта содержится примесь серной кислоты до 0,6% - параметр а (в пересчете на SO3), которая после реакции ее с углекислым кальцием образует гипс, выпадающий в виде кристаллов, закупоривающих поры карбонатного пласта. 5.Против выпадения гипса добавляем к соляной кислоте хлористый барий, количество которого определяется по формуле: где 21,3- масса хлористого бария, необходимая для нейтрализации 10 кг серной кислоты, кг; а - объемная доля серной кислоты в товарной соляной кислоте, %; (а=0,6%) х - концентрация солянокислотного раствора, %; z - концентрация товарной соляной кислоты, %; 0,02 - допустимая объемная доля серной кислоты в растворе, когда после реакции ее с карбонатными породами соли не выпадают в осадок; ρхб - плотность раствора хлористого бария, кг/м3 (ρхб=4000 кг/м3). 6. Необходимый объём ингибитора коррозии определяется по формуле: Qи=bиQ/cи, = 0,2·6,6/100=0,013 (6) где bи— норма добавки ингибитора, %. (bи=0,2%) Если в качестве ингибитора используют реагент В-2, то bи= 0,2 %; cи— объемная доля товарного ингибитора, % (cи = 100 %) 7. Необходимый объём интенсификатора для понижения поверхностного натяжения ПАВ: Qин=bинQ/cин =0,3·6,6/100=0,02 (7) где bин— норма добавки интенсификатора, %. Если в качестве интенсификатора используют Марвелан-К, то bин = 0,3 %, cин— объемная доля товарного интенсификатора, % (cин = 100 %) 8. Для изоляции зумпфа при обработке применяется раствор хлористого кальция (бланкет). Объем закачиваемого бланкета определяется по формуле: Qбл=0,785·D2·Hз = 0,785·0,1222·8,5=0,1 (8) D- внутренний диаметр скважины, м; Нз - глубина зумпфа, м. 9. Суммарный объем всех добавок к солянокислотному раствору (стабилизатор, хлористый барий, ингибитор, интенсификатор, бланкет), м3. ΣQ=0,187+0,007+0,013+0,02+0,1=0,327 10.Количество воды для приготовления принятого объема солянокислотного раствора определяется по формуле: Кислотный раствор приготавливают в следующем порядке: наливают в емкость воду, добавляют к воде расчетные объемы ингибитора Qи , уксусной кислоты Qук , а затем расчетное количество товарной соляной кислоты, тщательно перемешивая. Затем добавляют хлористый барий, бланкет и интенсификатор. Перемешивают раствор и оставляют для реакции и осветления. Затем проверяют ареометром полученную концентрацию раствора соляной кислоты и, если она не соответствует заданной, добавляем к раствору воду или концентрированную соляную кислоту В результате расчета для приготовления солянокислотного раствора рекомендуем следующие объемы компонентов, которые представлены в таблице 1.

Выводы Верхозимское месторождение открыто в 1954 году. Залежи нефти установлены в пластах Б0 тульского и Б1, Б2 бобриковского горизонтов. Всего по месторождению пористость определялась на 107 образцах, проницаемость на 41 образце керна. По результатам проведенных исследований и расчетов проб нефти плотность пластовой нефти составила 923 кг/м3, давление насыщения нефти газом при пластовой температуре равно 4,21 МПа, газосодержание при однократном разгазировании пластовой нефти - 8,96 м3/т, динамическая вязкость пластовой нефти - 151,1 мПа*с. На 01.01.2010 г. фонд добывающих скважин состоит из 37 скважин, из них действующих – 35. На месторождении 24 скважин оборудованы ШВН, 3 скважины - ШГН, 8 скважины – ЭЦН. Большая часть скважины, оборудованные ЭЦН, эксплуатируют пласт Б1. В период 2010-2011 гг. было проведено 27 мероприятий по оптимизации режимов работы насосного оборудования. В 2011 году на Верхозимском месторождении проведено 3 перестрела продуктивных интервалов, одна соляно-кислотная обработка призабойной зоны с целью интенсификации притока жидкости в скважинах. В курсовой работе приведена характеристика основных видов подземного ремонта скважин, а так же приведено описание процесса перехода на другой горизонт и приобщение пластов. Был проведен расчет потребного количества реагентов для проведения соляно-кислотной обработки. Библиографический список 1. Дополнение к технологической схеме разработки Верхозимского нефтяного месторождения Пензенской области. 2. Авторский надзор за разработкой Верхозимского и Комаровского месторождений ОАО НГДУ «Пензанефть». 3. Мищенко И. Т. Скважинная добыча нефти. М:РГУ нефти и газа, 2003г. 4. Андреев В.В., Уразаков К.Р., Далимов В.Ю. и др. Справочник по добыче нефти. М: ООО Недра-Бизнесцентр, 2000г. 5. Справочное руководство по проектированию разработки и эксплуатации нефтяных месторождений. Добыча нефти. /Под ред. Ш.К. Гиматудинова/. М: Недра, 1983г. 6. Муравьев М.Н. Спутник нефтяника. М: Недра, 1977г. 7. Эксплуатация и технология разработки нефтяных и газовых месторождений. /Под ред. Ш.К. Гиматудинова/. М: Недра, 1978г. 8. Муравьев В.М. Основы нефтяного и газового дела. М.: Недра, 1967. |