Расчет ректификационной колонны непрерывного действия по разделению бинарной смеси ацетон-бензол. Производительность 10тч.. Курсовая Федянин. Курсовая работа по дисциплине Процессы и аппараты Тема Расчет ректификационной колонны непрерывного действия по разделению

Скачать 263.47 Kb. Скачать 263.47 Kb.

|

|

Бюджетное профессиональное образовательное учреждение Омской области «Омский промышленно-экономический колледж» СПЕЦИАЛЬНОСТЬ 18.02.06 Химическая технология органических веществ КУРСОВАЯ РАБОТА по дисциплине Процессы и аппараты

Обучающийся (Ф.И.О.) (подпись) (дата) Преподаватель (Ф.И.О.) (подпись) (дата) (оценка) Омск, 2020 Бюджетное профессиональное образовательное учреждение Омской области «Омский промышленно-экономический колледж» ЗАДАНИЕ на курсовую работу по специальности 18.02.06 Химическая технология органических веществ Обучающийся (Ф.И.О.,группа)

Содержание пояснительной записки Введение Теоритическая часть 1.1.Теоретические основы процесса 1.2. Устройство принцип действия аппарата 1.3. Характеристика используемых веществ 1.4. Охрана труда и окружающей среды 2. Расчетная часть 2.1.Технологический расчет 2.2. Практический расчет 2.3. Выбор конструкционного материала 2.4. Вывод по расчету Заключение Библиографический список Содержание графической части Чертеж аппарата Дата выдачи задания «____» _____________2020г. Срок сдачи курсовой работы «____» _____________2020г. Руководитель курсовой работы ______________________ Одобрено предметно-цикловой комиссией: протокол № от _____________2020г. Председатель ПЦК __________________________________/__________________/ Содержание

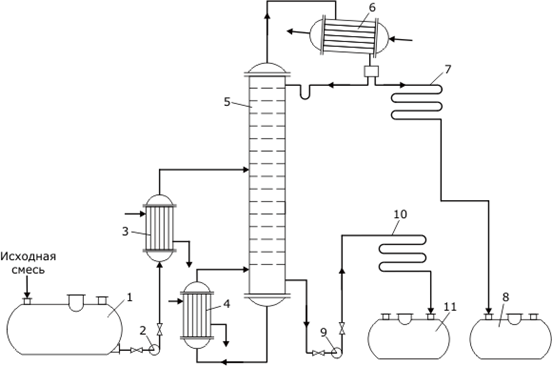

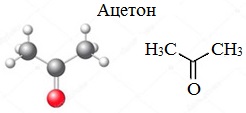

Введение Одним из наиболее распространенных методов разделения жидких однородных смесей, состоящих из двух, и более числа компонентов является ректификация. Ректификация – тепломассообменный процесс разделения жидкой смеси на компоненты путем противоточного многократного взаимодействия потоков пара и жидкости, имеющих различную температуру. Этот процесс в большинстве случаев осуществляется в противоточных колонных аппаратах с различными контактными элементами (насадка, тарелки). В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза – более низкокипящим. Такой двусторонний обмен компонентами, позволяет получить, в конечном счете, пары, представляющие собой почти чистый низкокипящий компонент. Эти пары после конденсации в отдельном аппарате дают дистиллят (ректификат) и флегму - жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения снизу колонны остатка, являющегося почти чистым высококипящим компонентом. Таким образом, процесс тепломассообмена происходит по всей высоте колонны между стекающим вниз дистиллятом, образующимся наверху колонны (флегмой), и поднимающимся вверх паром. Чтобы интенсифицировать процесс тепломассообмена применяют контактные элементы, увеличивающие поверхность взаимодействия фаз. В случае применения насадки, флегма стекает тонкой пленкой по ее развитой поверхности. В случае применения тарелок, пар в виде множества пузырьков, образующих развитую поверхность контакта, проходит через слой жидкости на тарелке. В настоящее время процесс ректификации широко распространен в химической технологии и применяется для получения разнообразных продуктов в чистом виде. Однако проведение ректификации возможно в том случае  , если отсутствует равновесие (и соответственно имеется разность температур фаз) при , если отсутствует равновесие (и соответственно имеется разность температур фаз) придвижении фаз с определённой относительной скоростью и осуществляется их многократное контактирование. Процессы ректификации осуществляются периодически или непрерывно при различных давлениях, а также различными способами. Выбор того или иного способа проведения ректификации основано на технико-экономическом расчёте и анализе свойств разделяемой смеси. Так для разделения смесей высококипящих веществ используют ректификацию под вакуумом, а для разделения смесей веществ с близкими температурами кипения используют экстрактивную или азеотропную ректификацию. Целью моего проектирования является расчёт тарелчатой ректификационной установки непрерывного действия для разделения бинарной смеси «ацетон-бензол». Теоретическая часть 1.1.Теоретические основы процесса ректификации Ректификация - диффузионный массообменный процесс разделения смеси жидкости на фракции по температуре кипения за счет многократного контактирования поднимающихся вверх паров и стекающей вниз жидкости (флегмы). При этом пар непрерывно обогащается низкокипящим (легколетучим) компонентом, а жидкость - высококипящим (труднолетучим) компонентом. Ректификацией может быть достигнута любая заданная степень разделения жидких смесей. Ректификация является сложным процессом дистилляции. Ректификация осуществляется в колонных аппаратах, имеющих тарелки или насадки, а также пленочные колонны. Процесс ректификации предназначен для разделения жидких смесей на практически чистые компоненты или фракции, различающиеся температурой кипения. ректификация дистиллят жидкость пар Высококипящий компонент (ВКК) - составная часть разделяемой смеси, кипящая при более высокой температуре. Является труднолетучим и более тяжелым компонентом. Низкокипящий компонент (НКК) - составная часть разделяемой смеси, кипящая при более низкой температуре. Является легколетучим и более легким компонентом. Ректификат - продукт, выходящий из верхней части колонны. Кубовый остаток - продукт, выходящий из нижней части колонны. Флегма - часть ректификата, возвращаемая на верхнюю тарелку колонны в качестве орошения. Различают несколько видов ректификации: Непрерывная бинарная ректификация. Разделяемая смесь непрерывно подается в среднюю часть колонны, дистиллят отбирается из дефлегматора, а обедненный легколетучим компонентом остаток отводится из куба колонны, флегма поступает на орошение в верхнюю часть колонны. Периодическая ректификация. Работает для укрепления паров. Применяют в тех случаях, когда использование непрерывной нецелесообразно: если разделение смеси требует определенного времени для накопления продуктов и их количество невелико или в условиях часто меняющегося состава исходной смеси. Периодическая ректификация может осуществляться двумя способами: При постоянном флегмовом числе; При постоянном составе дистиллята. Экстрактивная ректификация. Применяется для разделения бинарной смеси, летучести компонентов которой близки. Для облегчения разделения такой смеси и упрощения устройства ректификационной колонны в смесь добавляется третий компонент - экстрагент. Азеотропная ректификация. Применяется для разделения азеотропных смесей, т.е. смесей, имеющих точки на фазовых диаграммах, в которых составы пара и жидкости равны. Для этого к смеси добавляется другой компонент, образующий с одним из компонентов исходной смеси новую более летучую азеотропную смесь. Новая смесь отгоняется в качестве дистиллята, другой чистый компонент выводится в виде кубового остатка. Факторы, оказывающие влияние на процесс ректификации: Разность между рабочими и равновесными концентрациями. Чем больше разность, тем скорость массообмена выше. Разность между температурами кипения кубовой жидкости и дистиллята. Чем выше разность, тем большее происходит обогащение пара низкокипящим компонентом, а стекающей вниз флегмы - высококипящим. Физические свойства сред. Иногда возможно существенное изменение физических свойств сред по высоте колонны, что может повлиять не только на скорость массопереноса, но и на величину поверхности контакта фаз (ухудшение или улучшение смачиваемости насадки, изменение размеров пузырьков и т.д.), что может быть связано с изменением поверхностного натяжения жидкости вследствие изменения ее состава и температуры. Равновесие в системах жидкость-пар. В общем случае жидкая смесь может состоять из нескольких компонентов. В простейшем случае из двух, например из компонентов А и В. Характер поведения жидкой смеси зависит главным образом от природы составляющих ее веществ и давления. Для идеальных растворов характерно то, что сила взаимодействия между всеми молекулами (одноименными и разноименными) равна. При этом общая сила, с которой молекула удерживается в смеси, не зависит от состава смеси. Очевидно, что парциальное давление в этом случае должно зависеть лишь от числа молекул, достигающих в единицу времени поверхности жидкости со скоростью, необходимой для преодоления сил внутреннего притяжения молекул, т. е. при данной температуре давление соответствующего компонента возрастает пропорционально его содержанию в жидкой смеси (закон Рауля): pА = РоА. ХА рВ = РоВ(1-хА) где pA, pB - парциальные доля компонентов А и В, Па; PоA, PоB, - давления паров чистых компонентов А и В, Па; xA, (1 - xA) - мольные доли компонентов А и В, %. По закону Дальтона парциальные давления паров в системе: рА = Р . у рВ = Р • (1 - у) где Р - общее давление паров в системе, Па; у, (1 - у) - мольные доли компонентов А и В, %. Для установившегося равновесия из уравнений законов Рауля и Дальтона: 1 - у = • (1 - х) Поскольку процессы в аппаратах осуществляются практически всегда при изобарических условиях, равновесную зависимость рассматриваемого процесса можно представить как функции двух переменных t - x, t - y и y - x. При этом графики t - y и t - x можно совместить. 1.2.Устройство принцип действия ректификационной колонныРектификационная колонна является одним из центральных аппаратов технологической установки по первичной переработке нефти или нефтепродуктов. Применение данного аппарата вызвано необходимостью реализации простого способа разделения нефти или ее продуктов на фракции в зависимости от их температур кипения. Такой способ получил название ректификации, а аппарат для проведения данного процесса – ректификационной колонной. Но одна ректификационная колонна не может справиться с задачами по разделению фракций. На нефтеперерабатывающих предприятиях колонна тесно связана со множеством другого оборудования – насосного, теплообменного, печного, сепарационного. Ректификация простых и сложных смесей осуществляется в колоннах периодического или непрерывного действия. Ректификацию осуществляют в ректификационной установке, включающей ректификационную колонну, дефлегматор, холодильник-конденсатор, подогреватель исходной смеси, сборники дистиллята и кубового остатка.  Рис. 1 Ректификационная колонна: 1 — переливной патрубок; 2 — тарелка; 3 — корпус; 4 — куб-испаритель Дефлегматор, холодильник-конденсатор и подогреватель представляют собой обычные теплообменники. Основным аппаратом установки является ректификационная колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу парам сверху стекает жидкость, подаваемая в верхнюю часть аппарата в виде флегмы. В большинстве случаев конечными продуктами являются дистиллят (сконденсированные в дефлегматоре пары легколетучего компонента, выходящие из верхней части колонны) и кубовой остаток (менее летучий компонент, в жидком виде вытекающий из нижней части колонны). Колонны периодического действия применяют на установках малой производительности при необходимости отбора большого числа фракций и высокой четкости разделения. Принципиальная схема ректификационной установки указана на рис. 2.  Рис. 2 Схема ректификационной установки: 1 – емкость для исходной смеси; 2,9– насосы; 3– теплообменник-подогреватель; 4– кипятильник; 5 – ректификационная колонна; 6– дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка Хw, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава Хp, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом). По окончанию процесса ректификации этот остаток охлаждают и откачивают. Куб вновь заполняется сырьем и ректификацию возобновляют. Периодичностью процесса обусловлены больший расход тепла и меньшая производительность установки. Установка непрерывного действия лишена многих указанных недостатков на рис. 3.  Рис.3. Установка непрерывного действия Сырье через теплообменник 1 поступает в подогреватель 2 и далее на разные уровни ректификационной колонны 3. Нижние фракции разогревают в кипятильнике 4 и сбрасывают обратно в ректификационную колонну. При этом самая тяжелая часть выводится из кипятильника в низ колонны и вместе с жидким осадком на дальнейшую переработку тяжелых фракций. А легкие фракции сверху в конденсатор-холодильник 5, и далее из аккумулятора 6 частично назад в колонну для орошения, а частично — в дальнейшую переработку легких фракций. В зависимости от числа получаемых продуктов различают простые и сложные ректификационные колонны. В первых при ректификации получают два продукта, например бензин и полумазут. Вторые предназначены для получения трех и более продуктов. Они представляют собой последовательно соединенные простые колонны, каждая из которых разделяет поступающую в нее смесь на два компонента. В каждой простой колонне имеются отгонная и концентрационная секции. Отгонная, или отпарная, секция расположена ниже ввода сырья. Тарелка, на которую подается сырье для разделения, называется тарелкой питания. Целевым продуктом отгонной секции является жидкий остаток. Концентрационная, или укрепляющая, секция расположена над тарелкой питания. Целевым продуктом этой секции являются пары ректификата. Для нормальной работы ректификационной колоны обязательны подача орошения наверх концентрационной секции колонны и ввод тепла (через кипятильник) или острого водяного пара в отгонную секцию. В зависимости от внутреннего устройства, обеспечивающего контакт между восходящими парами и нисходящей жидкостью (флегмой), ректификационные колонны делятся на насадочные, тарельчатые, роторные и др. В зависимости от давления они делятся на ректификационные колонны высокого давления, атмосферные и вакуумные. Первые применяют в процессах стабилизации нефти и бензина, газофракционирования на установках крекинга и гидрогенизации. Атмосферные и вакуумные ректификационные колоны в основном применяют при перегонке нефтей, остаточных нефтепродуктов и дистилляторов.  Рис.4. Насадочная колонна Для равномерного распределения паров и жидкости в насадочных колоннах — 1 (рис. 4.) в качестве насадки — 2 применяют шары, призмы, пирамиды, цилиндры из различных материалов (обычно из прессованной угольной пыли) с наружным диаметром от 6 до 70 мм и отношением площади поверхности к объему от 500. Насадку помещают насыпом на специальные тарелки — 4 с отверстиями для прохождения паров и стекания флегмы — 3. Целью применения насадки является повышение площади соприкосновения флегмы и паров для взаимного обогащения. Для правильной работы насадочной колонны очень важно равномерное распределение стекающей флегмы и паров по всему поперечному сечению колонны. Этому благоприятствует однородность тела насадки, максимально возможная скорость восходящего потока паров, равномерно распределенные слои насадки и строгая вертикальность колонны. На практике достигнутое вначале равномерное распределение паров и флегмы нарушается, т. к. пар стремится оттеснить жидкость к стенкам колонны и перемещаться через центр насадки. В связи с этим насадка и разбивается на несколько слоев, а тарелки, на которых размещается насадка, имеют специальную конструкцию, позволяющую снова равномерно перераспределять потоки после каждого слоя насадки. Эффективность использования насадочных колонн очень высока но есть и неудобства: насадку периодически приходится изымать из колоны с целью очищения от смолистых частиц со временем покрывающих насадку и ухудшающих ее смачиваемость, к тому же применение насадочных колонн выдвигает очень жесткое требование выдержки определенного давления пара и количества поступающей флегмы. В случае падения давления пара в колонне происходит ускорение стекания флегмы и резкое уменьшение площади соприкосновения пара и жидкости. В случае превышения давления пара замедляется стекание флегмы, что приводит к ее скоплению в верхних слоях насадки и запиранию паров в нижней части колонны («захлебыванию» колонны). Это приводит к еще большему повышению давления пара в нижней части колонны, и, в критический момент, прорыв пара сквозь флегму в верхнюю часть колонны. Следствием «захлебывания» колонны также является резкое уменьшение площади соприкосновения пара и жидкости.  Рис.5. Тарельчатая колонна В тарельчатых колоннах 1 (рис. 5) для повышения площади соприкосновения потоков пара и флегмы применяют вместо насадки большое число тарелок специальной конструкции. Флегма стекает с тарелки на тарелку по спускным трубам 3, причем перегородки 4 поддерживают постоянный уровень слоя жидкости на тарелке. Этот уровень позволяет постоянно держать края колпаков 2 погруженными во флегму. Перегородки пропускают для стока на следующую тарелку лишь избыток поступающей флегмы. Принципом действия тарельчатой колонны является взаимное обогащения паров и флегмы за счет прохождения под давлением паров снизу вверх сквозь слой флегмы на каждой тарелке. За счет того, что пар проходит флегму в виде мельчайших пузырьков площадь соприкосновения пара и жидкости очень высока. Конструкции тарелок разнообразны. Применяют сетчатые, решетчатые, каскадные, клапанные, инжекционные и комбинированные тарелки. Конструкцию тарелок выбирают исходя из конкретных технологических требований (степень четкости разделения фракций, требование к интенсивности работы, необходимость изменения внутренней конструкции колонны, частота профилактических и ремонтных работ и др.)  Рис.6. Роторная колонна В некоторых процессах переработки нефти (например переработка с попутным отделением воды (паров), переработка с предварительным отделением тяжелейших фракций нефти) применяют роторные колонны 1 (рис. 6) с высокой производительностью. Тарелки такой колонны представляют собой конические щитки с углом наклона 40°, с чередованием тарелок закрепленных к стенкам колонны — 2 и тарелок закрепленных к центральному вращающемуся валу — 3. Таким образом вращающиеся тарелки чередуются с неподвижными. Вращение тарелок происходит от привода — 4 со скоростью 240 об/мин. Флегма спускается сверху— 5 по неподвижной тарелке и у центра переливается на нижележащую вращающуюся тарелку. Под влиянием центробежной силы флегма перемещается по вращающейся тарелке вверх до ее периферии и в виде сплошной кольцевой пленки переходит на стенки корпуса колонны и дальше — на низлежащую тарелку. Далее процесс повторяется. Пары движутся сквозь флегму противотоком. К тому же большое количество флегмы постоянно находится во взвешенном состоянии, что приводит к высокой испаряемости самой флегмы. Расстояние между тарелками всего 8 – 10 мм, что позволяет строить очень компактную колонну с высоким (свыше 85%) КПД. В колонну вводится подогретое сырье, необходимая температура которого поддерживается нагревателем — 6. Указанная конструкция очень удобна в использовании, практически не требует ремонта и профилактических работ, долговечна и не столь чувствительна к изменениям температур и давления исходных компонентов. 1.3.Характеристика используемых веществ ацетон-бензол  Ацетон (пропанон-2, диметилкетон) СН3-СО-СН3 — летучая бесцветная жидкость с характерным запахом. Основные физические свойства плотность – 0,7899 г/см3; температура кипения – 56,1°С; температура плавления – -95°С; молекулярная масса 58,08 г/моль; показатель оптического преломления – 1,3591 (при 20°С); Ацетон легче воды, смешивается с ней в любых соотношениях, хорошо растворяется спирте и эфире. Он хорошо растворяет многие органические вещества (жиры, смолы, ацетилцеллюлозу, воск, резину и др.), поэтому является незаменимым растворителем в быту и в лакокрасочной промышленности. Ацетон - широко применяемый растворитель органических веществ, в первую очередь нитратов и ацетатов целлюлозы; благодаря сравнительно малой токсичности он используется также в пищевой и фармацевтической промышленности; ацетон служит также сырьем для синтеза уксусного ангидрида, кетена, диацетонового спирта, окиси, мезитила, метилизобутилкетона, метилметакрилата, дифенилолпропана, изофорона и многих др. соединений. Мировое производство ацетона ок. 3 млн. т/год. Бензол (C6H6, PhH) — органическое химическое соединение, бесцветная жидкость со специфическим сладковатым запахом. Простейший ароматический углеводород. Данный углеводород имеет следующие физические свойства: вещество представляет собой жидкость, имеющую не совсем приятный запах; температура плавления бензола составляет 5,50°С; температура кипения — 800°С; общая плотность вещества — 0,879 г/см3; молярная масса 78,1 г/моль; без проблем реагирует с органическими растворителями; при попадании воздуха образует взрывоопасное соединение; в процессе горения на свету видны следы копчения; растворим в воде, нагретой до 250°С. Бензол входит в состав бензина, широко применяется в промышленности, является исходным сырьём для производства лекарств, различных пластмасс, синтетической резины, красителей. Хотя бензол входит в состав сырой нефти, в промышленных масштабах он синтезируется из других её компонентов. Токсичен, канцерогенен. (т.е. способствует развитию онкологических заболеваний). Малые концентрации паров при многократном воздействии вызывают изменение состава крови и нарушают нормальную функцию кроветворных органов. Хроническое отравление парами может вызвать смерть. Смесь ацетона с бензолом - бесцветная прозрачная жидкость с характерным запахом. Подобно другим органическим соединениям, смесь ацетона с бензолом не агрессивна по отношению к металлам и сплавам. Эти материалы не коррозируют в этой смеси даже при наличии в ней примеси воды. 1.4.Охрана труда и окружающей среды Охрана труда - это система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия. Опасными факторами на производстве являются: Пожароопасность; Электрические (электрический ток, статическое электричество); Концентрация вредных веществ в воздухе рабочей зоны; Электромагнитные излучения; Вибрация; Освещение; Шум и др. Для защиты глаз от воздействий вредных и опасных производственных факторов применяют защитные очки. Основные виды спецодежды: комбинезоны, куртки, брюки, костюмы, халаты и т.д. Предельно допустимая концентрация (ПДК) вредного вещества в воздухе рабочей зоны - это такая концентрация вредного вещества, которая при ежедневной работе в течение 8 часов или другой продолжительности, но не более 40 часов в неделю, в течении всего рабочего стажа не может вызывать заболеваний или отклонения в состоянии здоровья, обнаруживаемых современными методами исследования. Пожары наносят громадный материальный ущерб и в ряде случаев сопровождаются гибелью людей. Поэтому защита от пожаров является важнейшей обязанностью каждого члена общества и проводится в общегосударственном масштабе. Противопожарная защита имеет своей целью изыскание наиболее эффективных, экономически целесообразных и технически обоснованных способов и средств предупреждения пожаров и их ликвидации с минимальным ущербом при наиболее рациональном использовании сил и технических средств тушения. Вредные вещества могут оказывать местное и общее действие на организм. Местное действие чаще всего проявляется в виде раздражения или химического ожога места непосредственного соприкосновения с ядом; обычно таковым бывает кожный покров или слизистые оболочки глаз, верхних дыхательных путей и полости рта. Оно является следствием химического воздействия раздражающего или токсического вещества на живые клетки кожного покрова и слизистых. В легкой форме оно проявляется в виде покраснения кожного покрова или слизистых, иногда в их припухлости, ощущении зуда или жжения; в более тяжелых случаях болезненные явления более выражены, а изменение кожного покрова или слизистых может быть вплоть до их изъязвления. При наличии нескольких видов сырьевых материалов или технологических процессов для получения одной и той же продукции необходимо отдавать предпочтение тем материалам, в которых содержится меньше токсических веществ или имеющиеся вещества обладают наименьшей токсичностью, а также тем процессам, при которых не выделяются токсические вещества или последние обладают наименьшей токсичностью. Технологические процессы с использованием или возможностью образования токсических веществ должны быть по возможности непрерывными, чтобы устранить или сократить до минимума выделение вредностей на промежуточных этапах технологического процесса. С этой же целью необходимо использовать максимально герметичное технологическое оборудование и коммуникации, в которых могут находиться токсические вещества. При превышении допустимой напряженности и плотности потока энергии электромагнитного поля необходимо применять основные средства и способы защиты: Экранирование рабочего места; Удаление рабочего места от источника электромагнитного поля; Рациональное размещение в рабочем помещении оборудования, излучающего электромагнитную энергию; Установление рациональных режимов работы оборудования и обслуживающего персонала; Применение предупреждающей сигнализации (световой, звуковой); Применение средств индивидуальной защиты. Эффективным и часто применяемым методом защиты от низкочастотных и радиоизлучений является экранирование. Для экранов используют главным образом материалы с большой электрической проводимостью (медь, латунь, алюминий и его сплавы, сталь). Экраны должны быть заземлены. В производственных условиях очень часто шум имеет непостоянный характер. В этих условиях наиболее удобно пользоваться некоторой средней величиной, называемой эквивалентным (по энергии) уровнем звука Lэкв и характеризующей среднее значение энергии звука к дБА. Этот уровень измеряется специальными интегрирующими шумомерами или рассчитывается. Нормативы уровней шума регламентируются «Санитарными нормами допустимых уровней шума на рабочих местах» № 3223-85, утвержденными Минздравом в зависимости от их классификации по спектральному составу и временным характеристикам, виду трудовой деятельности. В качестве индивидуальных защитных средств при работе в шумных помещениях используются различные противошумы (антифоны). По источникам загрязнения выделяют два вида загрязнения атмосферы: естественное; антропогенное. По характеру загрязнителя загрязнение атмосферы бывает трёх видов: физическое (механическое (пыль, твердые частицы), радиоактивное (радиоактивное излучение и изотопы), электромагнитное (различные виды электромагнитных волн, в том числе радиоволны), шумовое (различные громкие звуки и низкочастотные колебания) и тепловое загрязнение (например, выбросы тёплого воздуха и т. п.) химическое (загрязнение газообразными веществами и аэрозолями. На сегодняшний день основные химические загрязнители атмосферного воздуха это: оксид углерода (IV), оксиды азота, диоксид серы, углеводороды, альдегиды, тяжёлые металлы (Pb, Cu, Zn, Cd, Cr), аммиак, пыль и радиоактивные изотопы) биологическое (в основном загрязнение микробной природы. Например, загрязнение воздуха вегетативными формами и спорами бактерий и грибов, вирусами, а также их токсинами и продуктами жизнедеятельности.) Основными источниками загрязнения атмосферы являются: Природные (естественные загрязнители минерального, растительного или микробиологического происхождения, к которым относят извержения вулканов, лесные и степные пожары, пыль, пыльцу растений, выделения животных и др.) Искусственные (антропогенные), которые можно разделить на несколько групп: Транспортные (загрязнители, образующиеся при работе автомобильного, железнодорожного, воздушного, морского и речного транспорта; Производственные (загрязнители, образующиеся как выбросы при технологических процессах, отоплении; Бытовые (загрязнители, обусловленные сжиганием топлива в жилище и переработкой бытовых отходов. Мероприятия по защите окружающей среды от выбросов производства: Необходимо проектировать любое производство так, чтобы выбросы были минимальны; Необходимо строго соблюдать технологические режимы производства; Необходима обязательная герметизация оборудования на производствах, где присутствуют и получаются химические соединения; Борьба с потерями при транспортировке (предотвращение аварий газо- и нефтепроводов); Борьба с эмиссией (выделением) промышленных газов в атмосферу; Обязательная переработка и утилизация отходов, вторичное использование отходов. Сточные воды - любые воды и атмосферные осадки, отводимые в водоёмы с территорий промышленных предприятий и населённых мест через систему канализации или самотёком, свойства которых оказались ухудшенными в результате деятельности человека. Сточные воды классифицированы по следующим признакам: по источнику происхождения: производственные (промышленные) сточные воды (образующиеся в технологических процессах производств); бытовые (хозяйственно-бытовые) сточные воды (образующиеся в результате бытовой жизнедеятельности человека); поверхностные сточные воды (делятся на дождевые и талые-образующиеся при таянии снега, льда, града); Очистка сточных вод - это разрушение или удаление из них загрязняющих веществ, обеззараживание и удаление патогенных организмов. Существует большое многообразие методов очистки, которые можно разделить на следующие основные группы по основным используемым принципам: физические (основаны на гравиметрических и фильтрационных методах разделения); химические (основаны на реакциях компонентов сточных вод с реагентами); физико-химические (основаны на совмещении физических и химических методов в процессе очистки сточных вод); биологические (в основе этих методов лежит использование микроорганизмов, разлагающих органические соединения в сточных водах). Техника безопасности при обслуживании аппарата. Ректификационные колонны перед пуском должны быть осмотрены, проверена исправность и готовность к работе всех связанных с ними аппаратов и трубопроводов, исправность контрольно-измерительных приборов, регуляторов температуры и давления в колонне, измерителей уровня жидкости в нижней части колонны, приемниках ректификата, ректификационных емкостях и емкостях остатка. Пуск ректификационной установки в работу должен производиться строго в установленной последовательности, которая должна быть указана в технологической инструкции. При работе ректификационной колонны необходимо непрерывно контролировать параметры процесса и исправность аппарата. Для улавливания жидкости, которая может быть выброшена вместе с парами и газами через предохранительный клапан наружу на линии за предохранительным клапаном следует иметь сепаратор. Уровень жидкости в сепараторе не должен превышать установленного предела.В зимнее время на открытых установках не реже одного раза в смену необходимо проверять состояние колонны, продуктопроводов, водяных линий, дренажных отростков на паропроводах и аппаратах, спускных линий и т. д. В этот период следует обеспечить непрерывное движение в коммуникации для предотвращения их разрыва. Спускные и дренажные линии, а также наиболее опасные участки для подачи воды, щелочи, других замерзающих жидкостей должны быть утеплены. Необходимо следить за тем, чтобы поврежденные участки теплоизоляции ректификационных колонн и их опор своевременно ремонтировались. Теплоизоляция должна быть чистой, исправной и выполнена так, чтобы при утечках не могли образовываться скрытые потоки жидкости по корпусу. Чистку внутренней поверхности колонны следует вести осторожно не искрящими инструментами. Отложения, снимаемые со стенок при очистке необходимо складывать в металлическую посуду и удалять из помещения или с установки. При обнаружении утечки в ректификационных колоннах необходимо подать водяной пар или азот к местам пропуска для предотвращения возможного воспламенения или образования смесей взрывоопасных концентраций. Библиографический список Баранов Д.А. Процессы и аппараты химической технологии. М: Химия, 1995 Касаткин А.Г. Основные процессы и аппараты и химической технологии. М: Химия, 1999 Молоканов Ю.К. Процессы и аппараты нефтегазопереработки. М: Химия, 1980  | |||||||||||||||||||||||||||||||||||||||||||||||||