Курсовая_Алманова_ДА. Курсовая работа По дисциплине Программные средства микропроцессорных контроллеров управления в задачах автоматизации

Скачать 1.4 Mb. Скачать 1.4 Mb.

|

|

Некоммерческое акционерное общество «АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ» имени Гумарбека Даукеева Кафедра «Автоматизация и управление» Курсовая работа По дисциплине Программные средства микропроцессорных контроллеров управления в задачах автоматизации . Образовательная программа 7M07105 – Автоматизация и управление . Выполнилa Алманова Д.А. . Группа МАУн-19-1 (Ф.И.О.) Приняла проф. Копесбаева А. А. . (ученая степень, звание, Ф.И.О.) __________ ________________ «_____»________________2020 г. (оценка) (подпись) Содержание

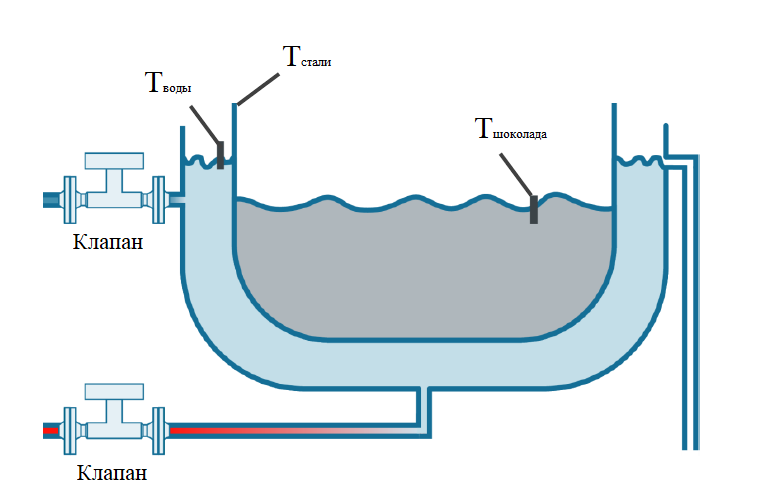

Введение Целью выполнения курсовой работы является получение и закрепление новых знаний в области проектирования объектов автоматизации, а также разработка ПО SCADA-системы, ориентированного на практическое приложение в производстве. Управление системами регулирования температуры представляет собой серьезную проблему для контроллера, даже когда он имеет дело с инертными управляемыми системами. На примере проекта «шоколадная водяная баня» это приложение демонстрирует реализацию управления на основе контроллера для регулирования температуры шоколада. Чтобы получить хорошие свойства продукта (например, блеск, консистенцию и вкус), в процессе необходимо разогреть и снова охладить шоколад в несколько этапов. 1 Описание проекта Задание «Шоколадная водяная баня» состоит из емкости с водой, в которую через клапаны можно подавать теплую и холодную воду. Затем температура воды передается стальному контейнеру и шоколадной массе, которую нужно растопить/охладить. На рисунке 1 представлен обзор управляемой системы и ее исполнительных механизмов и измерительных элементов.  Рисунок 1 – «Шоколадная водяная баня» Для решения задачи управления, водяная баня с тремя технологическими метками должна моделироваться и контролироваться как можно лучше. Это приложение состоит из системы управления только с одним контроллером в отношении ввода в эксплуатацию рабочей нагрузки, поведения управления и поведения возмущений в контуре управления. Аппаратные и программные компоненты Приложение было создано со следующими аппаратными компонентами указанными в таблице 1. Таблица 1 – Аппаратные компоненты

В таблице 2 перечислены программные компоненты. Таблица 1 – Программные компоненты

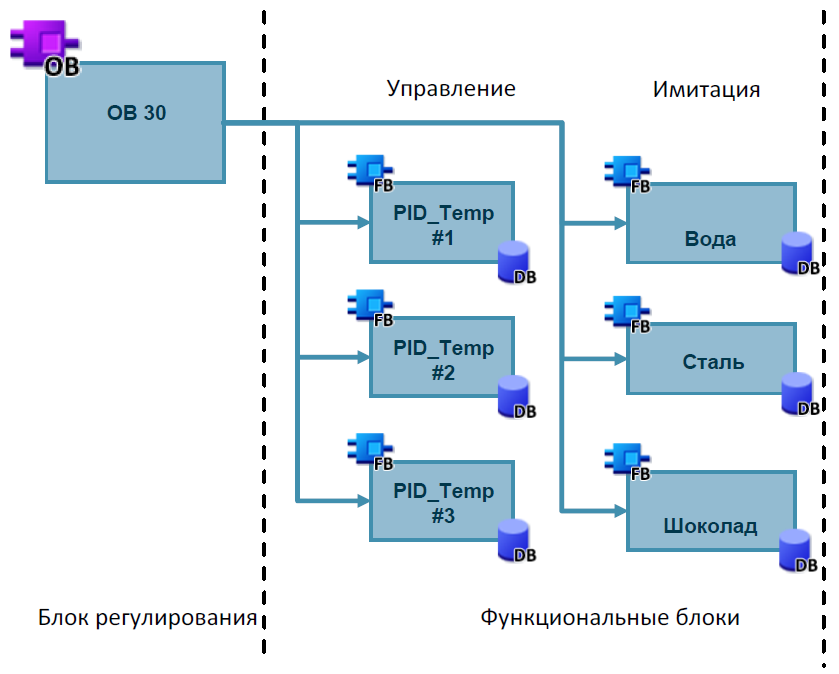

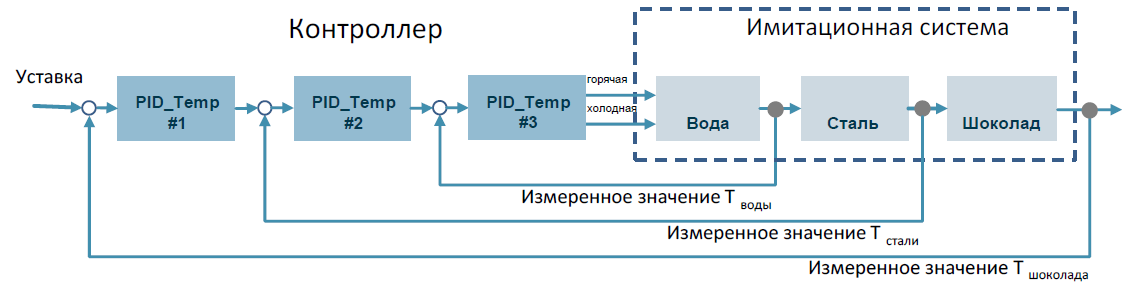

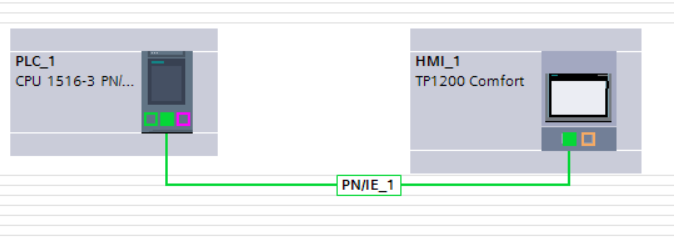

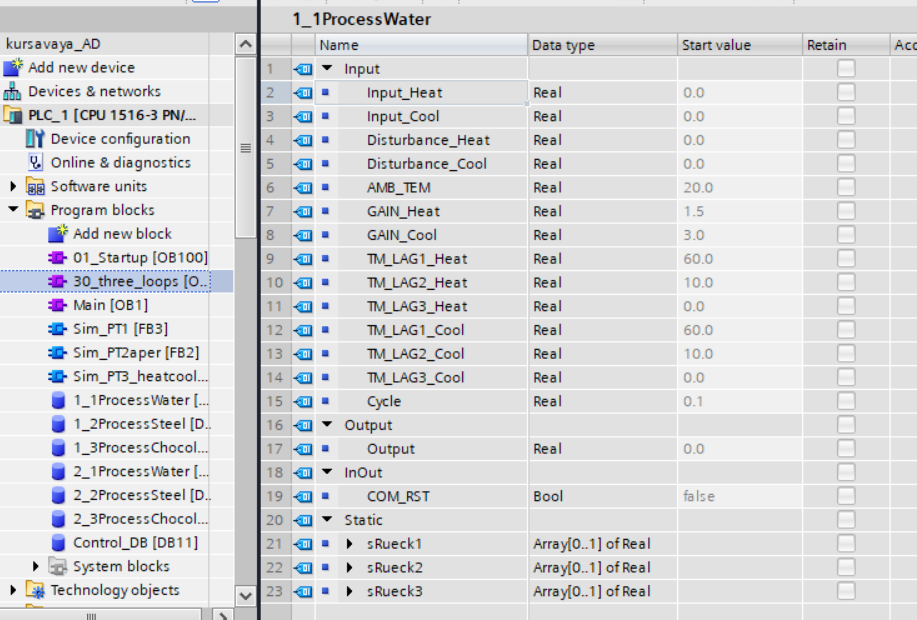

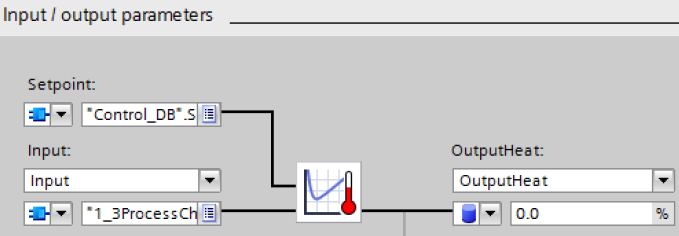

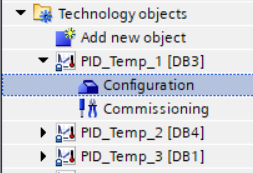

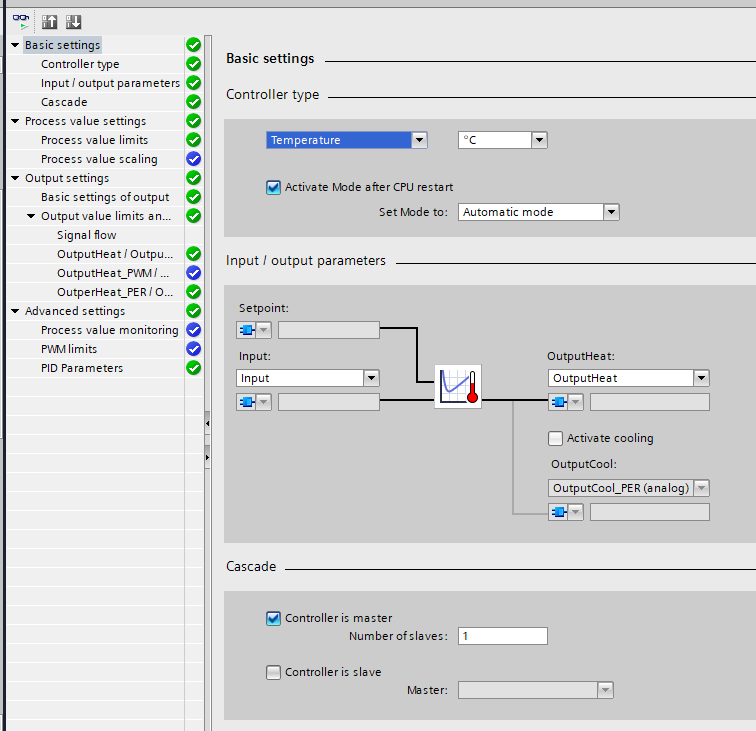

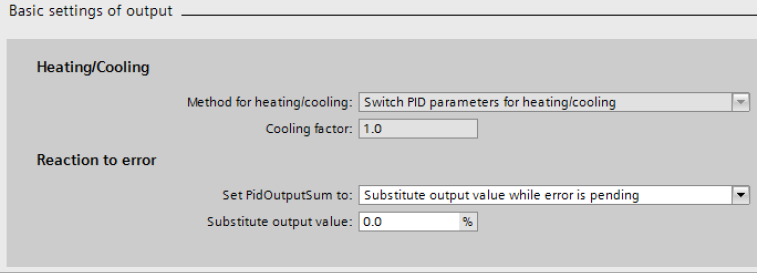

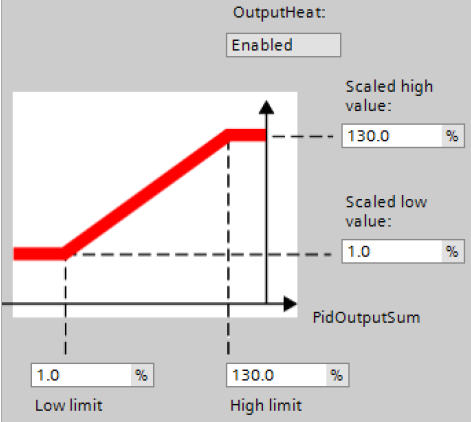

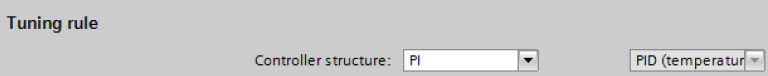

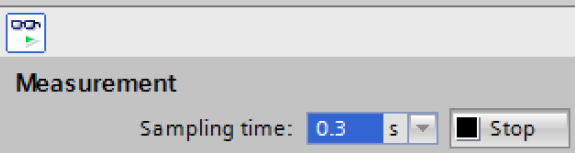

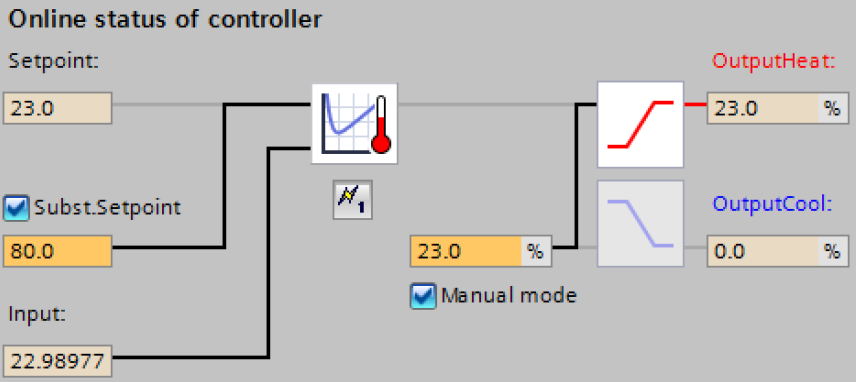

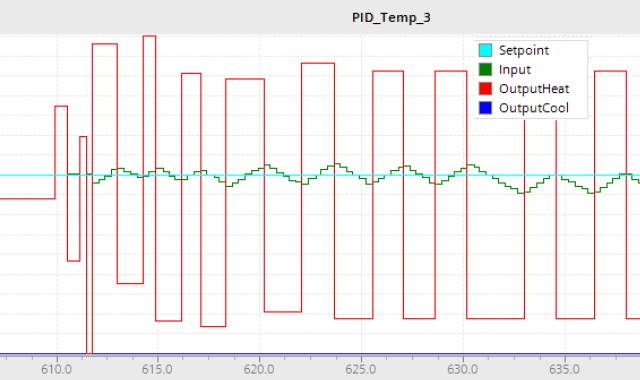

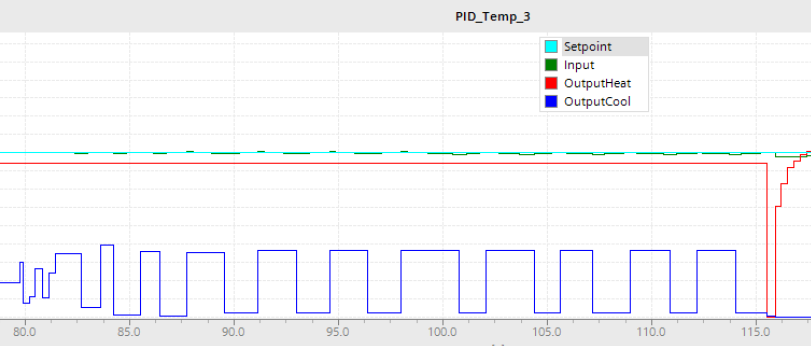

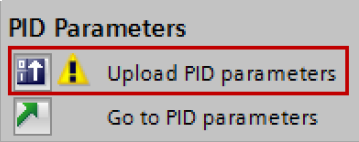

Выполнение проекта «Шоколадно-водяная баня» реализована путем последовательного соединения трех симуляционных функциональных блоках изображенных на рисунке 2.  Рисунок 2 – Блок-диаграмма Циклически (каждые 10 мс) вызываемый OB30 вызывает функциональный блок PID_Temp для управления, а также блоки для моделирования процесса «шоколадно-водяная баня». Структурная схема, представленная на рисунке 3, показывает обратную связь измеренного значения «шоколад» на вход регулятора PID_Temp. Контроллеры соединены между собой в виде каскада.  Рисунок 3 – Структурная схема При трехконтурном каскадном управлении значения температуры воды, стального контейнера и шоколада подсистемы возвращаются на каждый контроллер. Отдельные элементы имеют следующие характеристики: – вода: различное поведение PT1 для нагрева и охлаждения; – сталь: апериодическая система PT2 (отсутствие перерегулирования для ступенчатой характеристики); – шоколад: одиночная система PT1. В процессе создания проекта произведена конфигурация оборудования. На шине установлена CPU 1516-3 PN/DP. Для добавления HMI панели произведено соединение с ЦПУ для обмена информацией (рисунок 4).  Рисунок 4 – Оборудования и сети Далее была составлена таблица переменных для каждого средства автоматизации с присвоением названия и типов (рисунок 5).  Рисунок 5 – Таблица переменных Для конфигурации контроллера в проект добавлен OB30 «циклического прерывания» и выбран интервал между вызовами 10 000 мкс. В организационном блоке OB30 для исполнения циклических прерываний и программ помещаем PID_Temp. Далее произведена настройка PID_Temp, с установлением задания SetPoint (желаемая температура шоколада), входной величины Input (значение с датчика, измеряющий температуру шоколада). Контроллер PID_Temp_1 является ведущим для PID_Temp_2. В параметрах ввода/вывода PID_Temp_2 (рисунок 6) выбрана для входа из раскрывающегося меню значение «Вход», чтобы активировать взаимосвязанное значение процесса.  Рисунок 6 – Параметры ввода/вывода В дереве проекта в папке «Технологические объекты» открываем конфигурацию по инструкции «PID_Temp_1» (рисунок 7).  Рисунок 7 – Конфигурация PID_Temp Далее перейдя на вкладку «Основные настройки» и ввели следующие настройки указанные в рисунке 8. Во вкладке «Параметры процесса» отрегулированы пределы для значения процесса в соответствии с заданием, в примере проекта 140 °C было выбрано для верхнего предела и -10 °C для нижнего предела (рисунок 9). Во вкладке «Настройки вывода» были выполнены следующие настройки: выходное значение устанавливается на нижний предел 1 и верхний предел +130 (рисунок 10).  Рисунок 8 – Основные настройки PID_Temp  Рисунок 9 – Параметры процесса  Рисунок 10 – Настройки вывода При подключении контроллера PID_Temp в качестве каскада рекомендуется использовать чистую структуру PI в качестве контроллера (рисунок 11).  Рисунок 11 – Закон регулирования Управляемая система имеет два входа «INV_COOL» и «INV_HEAT». Одно значение мощности охлаждения или нагрева, влияющее на управляемую систему, может отображаться через оба входа (с положительными значениями). В приложении реальные выходы OutputHeat и OutputCool контроллера PID_Temp связаны с входами управляемой системы. Оба входа моделируют регулируемые клапаны реального процесса. С помощью настроек, сделанных в примере приложения, можно управлять процессом в диапазоне от 1 °C до +130 °C. Аналогичным образом настроены остальные функциональные блоки PID_Temp_2 и PID_Temp_3. Проект был загружен в ЦПУ. Затем проведен процесс ввода в эксплуатацию трехконтурного управления PID_Temp. Открыв страницу ввода в эксплуатацию контроллера, переходим на ЦПУ онлайн. Чтобы было удобно следить за процессом настройки, начаты измерения (рисунок 12).  Рисунок 12 – Закон регулирования Задано значение «23,0 °C» в качестве температуры окружающей среды с помощью ручного ввода, как показано на рисунке 13.  Рисунок 13 – Значение температуры окружающей среды Создано требование для выполнения первого ввода в эксплуатацию. Активировано «Subst.Setpoint» и передано установленное значение в блок, который находится на достаточном расстоянии от входного значения. В этом примере фиктивная рабочая точка «80.0». В маске выбран режим настройки «Предварительная настройка нагрева» и проведена настройка (рисунок 14). После выполнения «Предварительной настройки нагрева» выбрана «Предварительная настройка охлаждения» в качестве следующего шага. В систему отправляется импульс охлаждения (рисунок 15). После этого выбран режим настройки «Точная настройка нагрева» и начата точную настройку. «Точная настройка нагрева» пытается вызвать колебания управляемой системы. Рисунок 14 – Предварительная настройка нагрева  Рисунок 15 – Точная настройка нагрева После выполнения «Точной настройки нагрева» выберан в раскрывающемся меню параметр «Точная настройка охлаждения». Для запуска «Точной настройки охлаждения» требуется «Смещение настройки» в фиктивной рабочей точке примера приложения (80,0 °C). Для смещения настройки выбрано значение больше, чем теплотворная способность в рабочей точке. Дождавшись стабилизации системы, была запущена «Тонкая настройка охлаждения». «Точная настройка охлаждения» пытается вызвать колебания управляемой системы (рисунок 16).  Рисунок 16 – Точная настройка нагрева После вышеперечисленных настроек проведено отключение «Subst.Setpoint». Завершен процесс ввода в эксплуатацию контроллера, загрузив автоматически обнаруженные параметры PID в проект (рисунок 17). Аналогичным образом настроены остальные функциональные блоки PID_Temp_2 и PID_Temp_3.  Рисунок 17 – Загрузка ПИД параметров Индивидуальные управляемые системы имеют разные постоянные времени, но идентичные коэффициенты усиления. Были выбраны следующие коэффициенты усиления и постоянного времени указанные в таблице 3. Пример не претендует на детальное отображение действительности. Данные предназначены для программирования и ввода в эксплуатацию блоков контроллера PID_Temp. Таблица 3 – Программные компоненты

Для трехконтурного управления три контроллера PID_Temp соединены между собой. Каждый контроллер получает различную измеряемую величину для мониторинга от моделируемого процесса. Контроллеры PID_Temp подключаются по схеме ведущий-ведомый, что дает преимущества при вводе в эксплуатацию. При каскадном подключении контроллеров D-доля в контроллерах сильно влияет на выходы. Даже шум фактического значения может из-за каскадного подключения контроллеров вызвать сильное превышение контроля. Такое поведение нежелательно на реальном предприятии, поскольку оно сильно изнашивает существующее оборудование (например, клапаны). В таблице 4 представлен обзор подключения контроллеров. Таблица 4 – Обзор подключения контроллеров

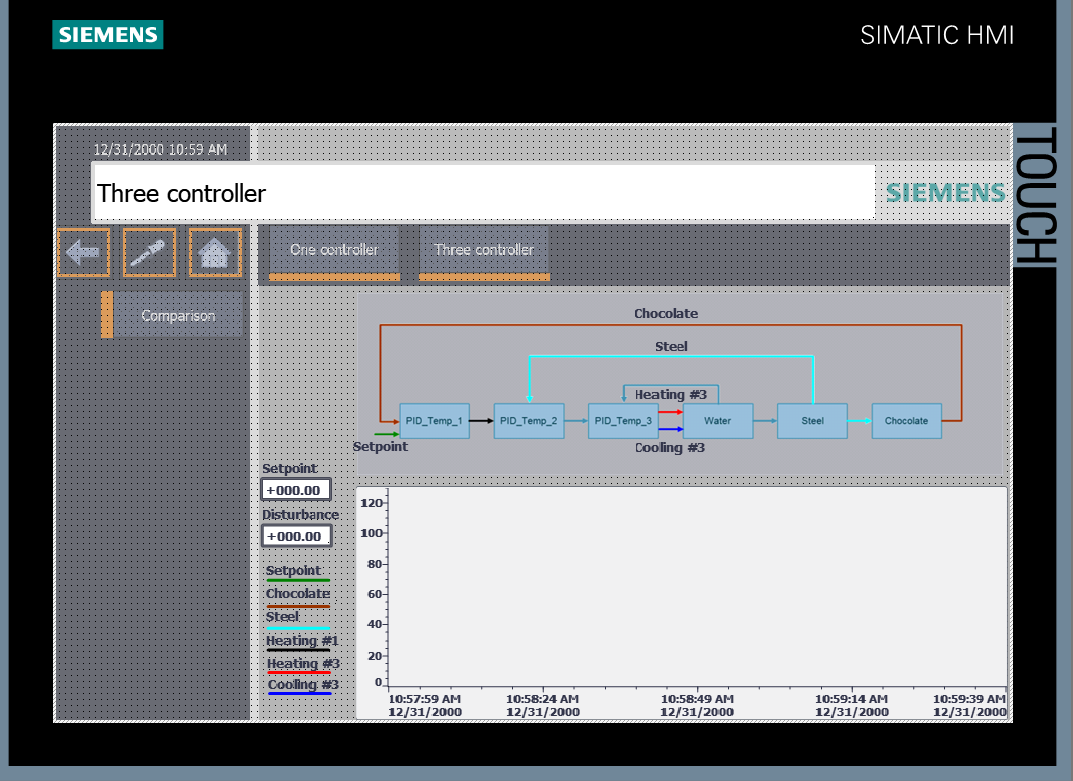

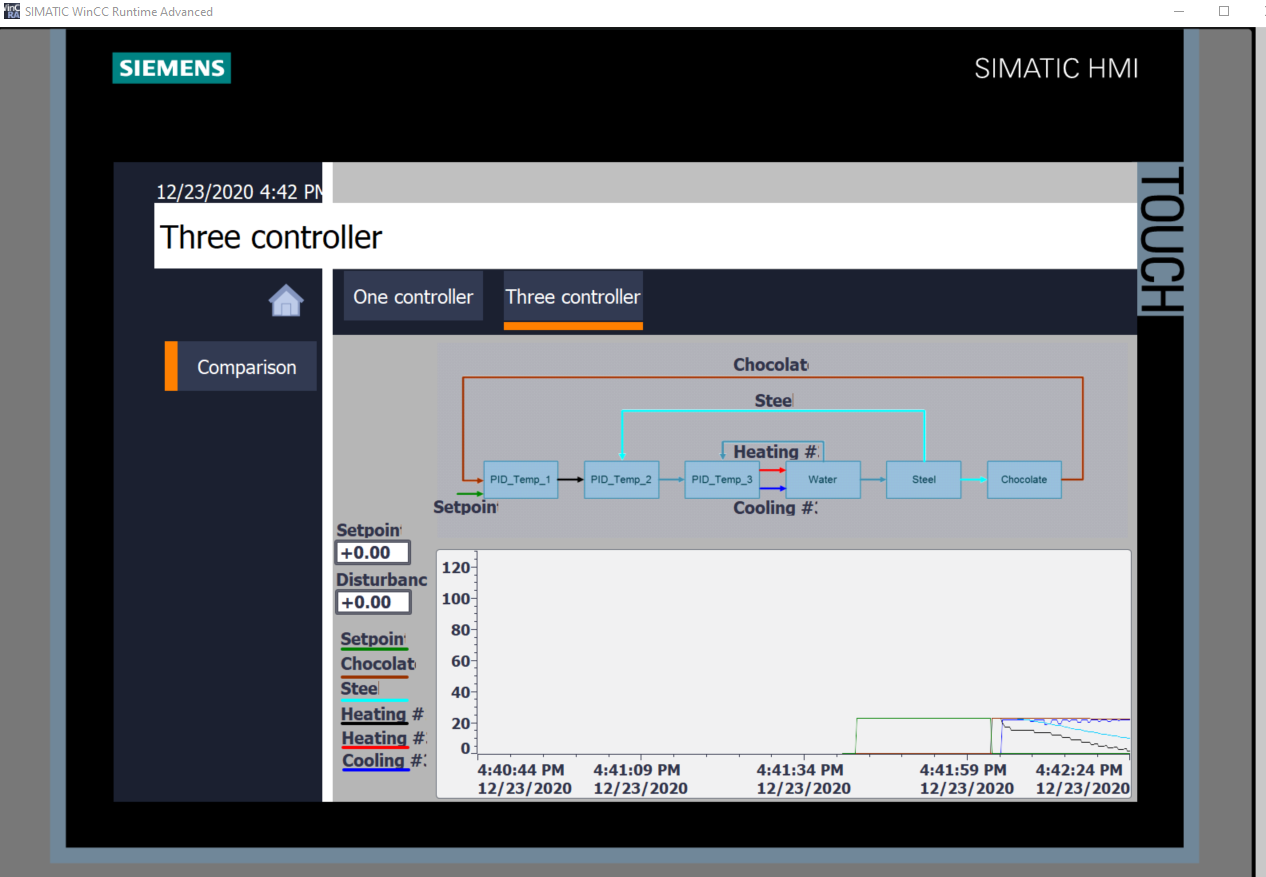

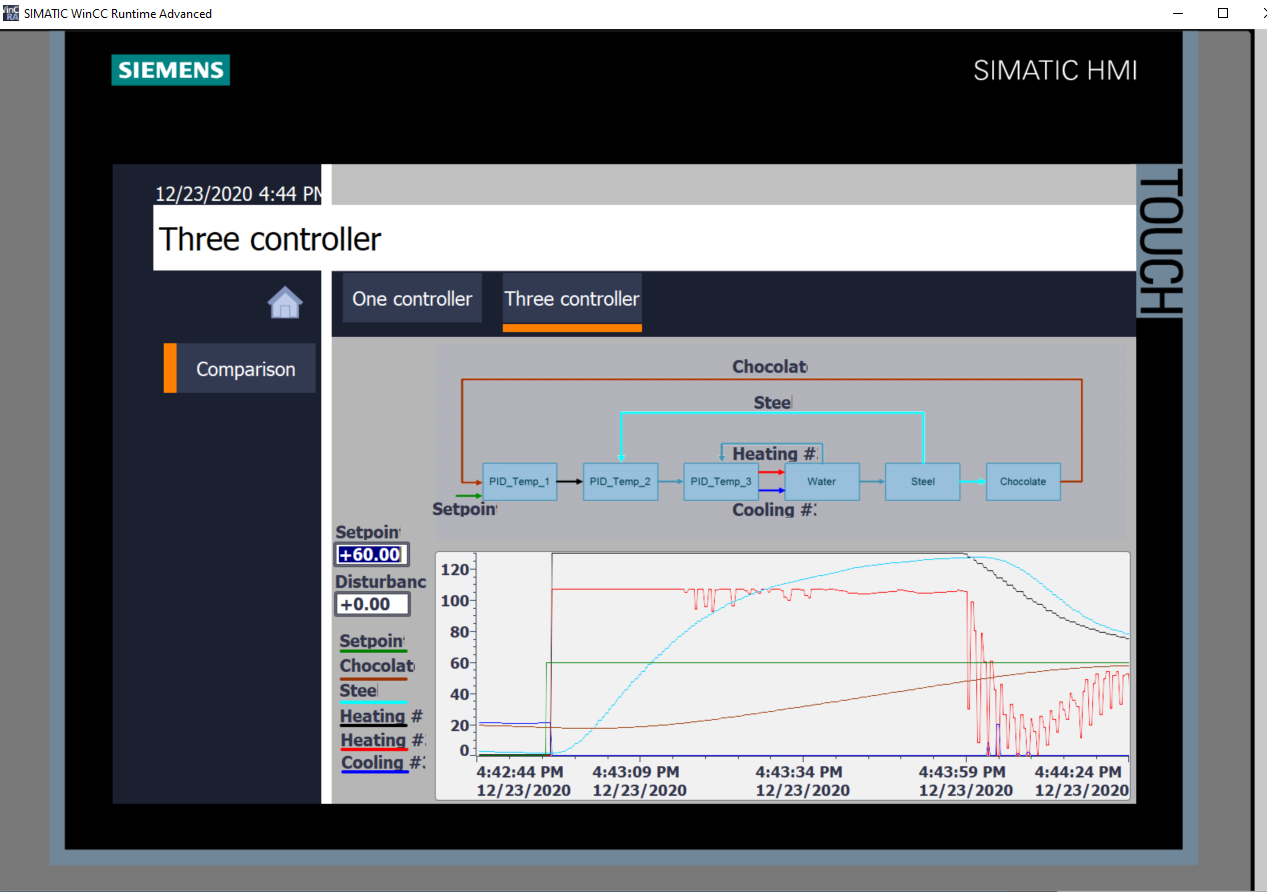

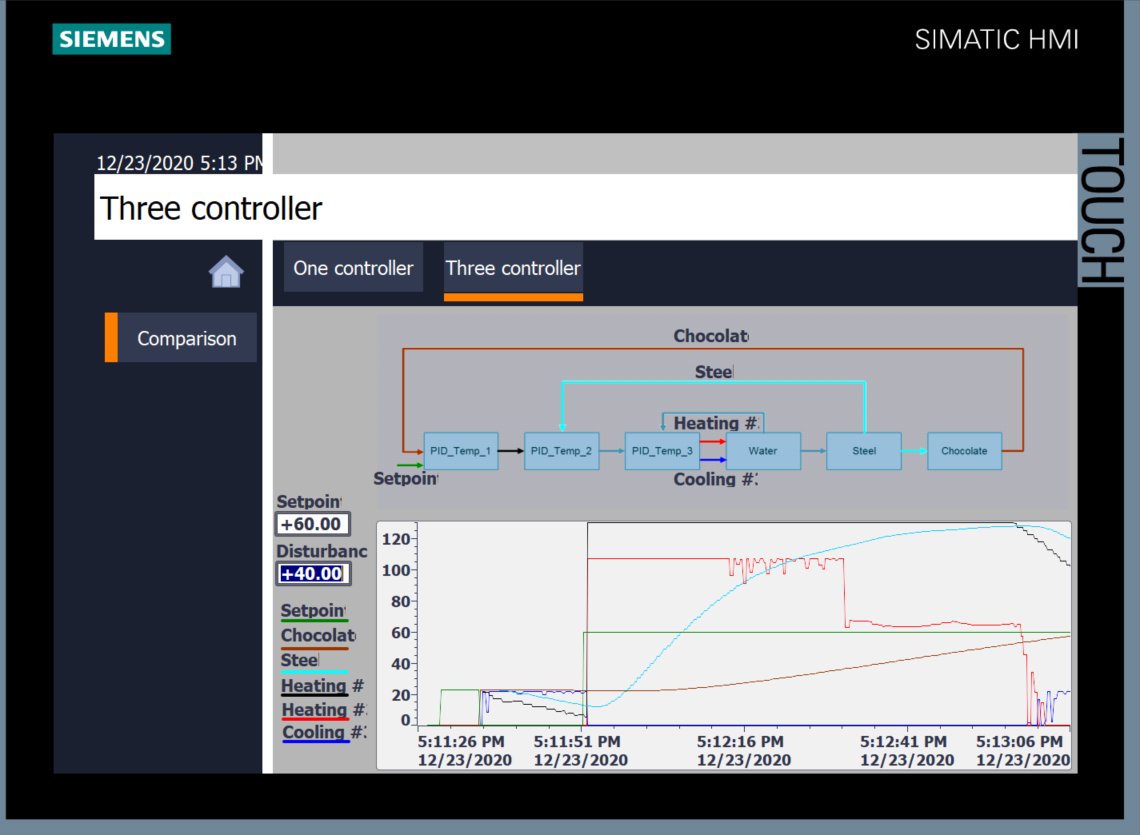

Разработка пользовательского интерфейса Разработка программного обеспечения для проектируемой системы заключается в инженерном программировании, т.е. создании мнемосхем процесса управления ТП и мониторинга, с привязкой получаемыми от контроллера сигналами. На разрабатываемой мнемосхеме возможны следующие действия: 1) ввод желаемого значения температуры шоколада; 2) ввод возмущения; 3) осуществление мониторинга значений температур воды, стального контейнера и шоколада. Обработка данных и процесс управления температурой реализован на контроллере S7-1500. Создание мнемосхемы АСУ насосной станцией производится при помощи SCADA-системы SIMATIC WinCC Runtime Advanced. «Окно управления» интерфейса (рисунок 18) включает в себя следующий набор функций: – структурная схема проекта; – ввод значения задания и возмущения; – график переходных процессов основных технологических параметров; – условные обозначения трендов.  Рисунок 18 – Окно управления Результат контролируемой системы Сценарий показывает поведение контролируемой системы, когда задано значение уставки и возмущающая переменная воздействует на моделируемый «водный» процесс. Значение уставки по умолчанию - 23,0 °C (рисунок 19), изменена на 60,0 °C (рисунок 20). Для каскадного управления возмущение уже исправлено внутренним контуром управления и поэтому практически не влияет на температуру шоколада (рисунок 21).  Рисунок 19 – Результат контролируемой системы при уставке по умолчанию  Рисунок 20 – Результат контролируемой системы при уставке 60,0 °C  Рисунок 21 – Результат контролируемой системы при возмущении 40,0 °C Заключение В данной курсовой работе, была выбрана «Шоколадная водяная баня», как объект управления и произведен выбор регуляторов температуры, для которого экспериментально определены оптимальные настройки. Итогом выполнения курсовой работы является получение и закрепление новых знаний в области проектирования промышленных объектов автоматизации, а также разработка ПО SCADA-системы, ориентированное, как практическое приложение в производстве. Список использованной литературы 1. Ротач В.Я. Теория автоматического управления. – М.: Энергия, 2004. 2. Автоматизация посредством STEP 7 с использованием STL и SCL. Бергер Р. – учебник компании Siemens на компакт диске. 3. Петров И.В. Программируемые контроллеры. Стандартные языки и приемы прикладного проектирования / Под ред. Проф. В.П. Дьяконова.-М.:СОЛОН-Пресс, 2014 4. https://support.industry.siemens.com/cs/products?mfn=ps&lc=ru-RU – Сайт поддержки продукции 5. Юрген Мюллер. Регулирование на основе SIMATIC. Перевод с немецкого со издание 1, 2016 г. 7. Каталог программируемых логических контроллеров корпорации Siemens, 2011 г., 48 стр. 8. Практическое руководство по системам управления SIMATIC S7 и SIMATIC PCS7 / Мюллер, Пфайффер, Визер - Publicis Publishing, Эрланген Алматы 2020 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||