Курсовая работа. Курсовая работа по дисциплине Технология конструкционных материалов

Скачать 95.59 Kb. Скачать 95.59 Kb.

|

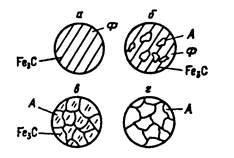

Курсовая работа по дисциплине«Технология конструкционных материалов»студента физико-технического факультетазаочного отделения группы ЗТС-21Габитова РамиляВариант 22АГУ 2019 Вопрос №1. Опишите механизм превращения перлита в аустенит при нагреве и объясните понятие наследственной зернистости стали. Укажите факторы, влияющие на наследственную зернистость. Ответ: Для превращения перлита в аустенит температура нагрева должна быть обязательно немного выше равновесной температуры 727°С (критическая точка Ас1, линия РSК), так как при этой температуре свободная энергия перлита равна свободной энергии аустенита. Процесс превращения перлита в аустенит при нагреве эвтектоидной стали (0,8 % С), состоящей только из перлита, происходит следующим образом  Схема структурных изменений эвтектоидной стали при нагреве: а — исходная перлитная структура; б — перлит с зародышами аустенита; в — аустенит с остатками цементита; г — однородный аустенит Сталь в исходном состоянии представляет смесь фаз феррита и цементита и состоит из параллельных пластинок цементита в ферритной основе. При нагреве несколько выше критической точки Ас1 (727°С) начинается полиморфное превращение Feα + Fe3С → Fеγ (С) и на межфазных поверхностях раздела феррита и цементита начинают образовываться зародыши новой фазы — низкоуглеродистого аустенита, в котором растворяется цементит. Превращение α→γ протекает быстрее, чем растворение цементита, поэтому, когда вся α-фаза (феррит) превратится в γ-фазу (аустенит), цементит еще остается. После растворения всего цементита превращение заканчивается, но образовавшийся аустенит имеет неравномерную концентрацию углерода, уменьшающуюся от центра к периферии зерна. Только после дальнейшего повышения температуры или дополнительной выдержки аустенит в результате диффузии углерода становится однородным по всему объему. В доэвтектоидных сталях при температурах выше А1 структура состоит из аустенита и феррита, а в заэвтектоидных — из аустенита и цементита. По мере нагрева до Ас3, (Асm ) происходит постепенное растворение свободного феррита или цементита в аустените, при этом, неоднородность образующегося при нагревании аустенита становится еще большей. Однофазную структуру аустенита доэвтектоидные и заэвтектоидные стали приобретают только после нагрева выше Ас3, (Асm ). Рост зерна аустенита. Размер аустенитного зерна — важнейшая структурная характеристика нагретой стали. От размера зерна аустенита зависит поведение стали в различных процессах термо-механической обработки и механические свойства изделия. Величину зерна определяют по ГОСТ 5639 — 82 сравнением микроструктуры стали при увеличении в 100 раз с эталонными шкалами. Размер зерна оценивается баллами. Балл зерна прямо пропорционален числу зерен, приходящихся на 1 мм шлифа, и обратно пропорционален среднему диаметру зерна. Условно принято считать, что стали с размером зерна от 1- до 5-го балла относятся к крупнозернистым, а с более высоким баллом зерна (от 6 до 15) — к мелкозернистым. Под наследственной зернистостью сталей подразумеваться склонность аустенитного зерна к росту, а наследственно мелкозернистой называется сталь, размер зерна которой соответствует 5-8 баллу. Размер зерна аустенита, полученный в стали в результате той или иной термической обработки в данных конкретных условиях называется действительным зерном. Склонность к росту зерна стали зависит, с одной стороны, от содержания в ней легирующих элементов — почти все легирующие элементы (за исключением марганца) тормозят рост аустенитного зерна. Наиболее сильно тормозят рост аустенитного зерна V, Ti, Al и Zn. Хорошо тормозят зерна аустенита W, Мо и Cr, слабо действуют Ni и Si. Основной причиной такого действия легирующих элементов считается образование труднорастворимых в аустените карбидов и оксидов, которые являются барьерами для растущего зерна. С другой стороны, склонность к росту зерна стали сильно зависит от ее металлургического качества, технологии ее производства и режима раскисления, так как они определяют наличие в стали разного количества мельчайших примесей карбидов, оксидов, сульфидов и нитридов, также затрудняющих рост зерна. Вопрос №2. Изобразите схему и опишите сущность процесса автоматической сварки под флюсом. Укажите назначение флюса и флюсовой подушки, достоинства данного способа сварки и рациональные области применения в строительстве. Ответ: Сущностъ процесса дуговой сварки под флюсом заключается в применении непокрытой сварочной проволоки и гранулированного флюса, насыпаемого впереди дуги слоем толщиной 30-50 мм. Возбуждение и поддержание дугового разряда выполняется автоматически сварочной головкой, которая с помощью механизма подаачи непрерывно подает в зону дуги сварочную проволоку по мере ее плавления. Дуга горит между концом электрода и изделием. Перемещение дуги по шву осуществляется самоходной сварочной тележкой (или изделие перемещается относительно неподвижной сварочной головки). Под действием теплоты, выделяемой сварочной дугой, плавятся электродная проволока и металл свариваемого изделия, а также часть флюса, примыкающего к дуге. В области горения дуги образуется полость (газовый пузырь), ограниченная в верхней части оболоч-кой расплавленного флюса, а в нижней — сварочной ванной. Газовый пузырь заполнен парами металла, флюса и газами. Давление газов поддерживает флюсовый свод, образующийся над сварочной ванной. Дуга несколько отклоняется от вертикального положения в сторону, противоположную направлению сварки. Под влиянием давления дуги жидкий металл оттесняется также в сторону, противоположную направлению сварки. Под электродом образуется кратер с тонким слоем расплавленного металла, а основная масса расплавленного металла занимает пространство от кратера до поверхности шва, располагаясь наклонным слоем.  Расплавленный флюс вследствие значительно меньшей плотности, чем плотность расплавленного металла шва, всплывает на его поверхность и покрывает его плотным слоем. По мере поступательного движения электрода проходит затвердевание металлической и шлаковой ванн с образованием сварного шва , покрытого твердой шлаковой коркой. Расплавленньй флюс (шлак), покрывающий металлическую ванну при сварке, выполняет следующие функции: - защищает жидкий металл сварочной ванны от непосредствен-ного контакта с воздухом; - раскисляет, легирует и рафинирует металл шва; - изменяет тепловой режим сварки путем уменьшения скорости охлаждения металла; - обеспечивает устойчивое горение дуги; - улучшает условие формирования шва. Сваркой на флюсовой подушке, медной или флюсомедной подкладке называют такой способ сварки, при котором соединяемые кромки проплавляют на всю толщину с формированием усиления с обеих сторон стыка, флюсовая подушка, медная или флюсомедная подкладка поджимаются снизу к стыку, предохраняя от вытекания расплавленный металл сварочной ванны и обеспечивая формирование валика с обратной стороны. Преимущества автоматической сварки под флюсом: - высокая производительность; - стабильно высокое качество и хороший внешний вид сварочных соединений; - высокий уровень локальной механизации сварочного процесса и возможность его комплексной автоматизации; снижение удельного расхода электродного металла и электроэнергии. Наиболее эффективные результаты подобное оборудование показывает в следующих областях: - В судостроении сварка флюсом позволила организовать крупноблочную сборку, в заводских условиях с ее помощью монтируются целые секции кораблей, которые потом монтируются на стапеле. - Автоматическая сварка широко применяется при изготовлении резервуаров для нефтехранилищ, высокое качество соединений обеспечивает высокую устойчивость к агрессивным жидкостям. - Ярким примером эффективности сварки под флюсом является ее применение в производстве труб большого диаметра. Применяемые в процессе режимы обеспечивают высокое качество и надежность сварных швов, поэтому такие трубы в основном применяются для газопроводов. Задание №1. Рассчитать режим ручной сварки стыкового шва соединения С4 без скоса кромок с зазором в нижнем положении. Толщина металла s=4 мм. Электроды марки ОЗС-12, dэл=4 мм, αн=8,0 г/А∙ч. По данным ГОСТ 5264-80 b= 2 мм, e=8 мм, e1=6 мм, g=g1=2 мм. 1. Fн = sb+0,75eg+0,75e1g1 = 4 • 2 + 0,75 • 8 • 2 + 0,75 • 6 • 2 = 29 мм2 2. I св = Kdэл = 40 • 4 = 160 А (при dэл=4, K=35...50) 3. vcв =  = =  м/ч (0,156 см/с) м/ч (0,156 см/с)4. Uд = 20+0,04Iсв = 20 + 0,04 • 160 = 26,4 В 5. qп =  = =  Дж/см (ηи = 0,7...0,75) Дж/см (ηи = 0,7...0,75)Задание №2. Рассчитать режимы ручной сварки углового шва без скоса кромок соединения Т1 в вертикальном положении. Толщина притыкаемого элемента s=8 мм. По данным ГОСТ 11534-75 катет шва k=7 мм. Электроды марки АНО-6М, αн=10 г/А∙ч, диаметр электрода dэл=4 мм. 1. Fн = 31,8 • 1,1 = 34,98 мм2 (по данным таблицы) 2. I св = Kdэл = 45 • 4 = 180 А (при dэл=4, K=35...50) 3. vв =  = = м/ч (0,182 см/с) м/ч (0,182 см/с)4. Uд = 20+0,04Iсв = 20 + 0,04 • 180 = 27,2 В 5. qп =  = = Дж/см (ηи = 0,7...0,75) Дж/см (ηи = 0,7...0,75)Задание № 3. Рассчитать режимы сварки одностороннего стыкового шва соединения С4 под флюсом марки ОСЦ-45М на флюсо-медной подкладке (АФм). Толщина металла s=6 мм. По данным ГОСТ 8713-79 b=3мм, е=22 мм, g=2 мм, g1=1 мм, е1=12 мм. Диаметр электродной проволоки dэл=4 мм. Сварочный ток постоянный обратной полярности. 1. Fпр = 0,5s(e+e1) = 0,5 • 6(22+12) = 102 мм2 2. Fн = sb+0,75еg+0,75е1g1 = 6 • 3 + 0,75 •22 • 2 + 0,75 • 12 • 1 = 60мм2 3. Fэл =  = = мм мм4. Выбираем А=560 А∙см/с (по табл.); К=200...280 Дж/см мм2; ηи=0,85 5. qп = KFпр = 230 • 102 = 23460 Дж/см 6.  Приведя уравнение к виду  получаем получаем  Уменьшаем p в 100 раз а q, соответственно в Уменьшаем p в 100 раз а q, соответственно в  . Соединяя 8 и -618,2 находим Iсв=6,45∙100=645 А на шкале ХС. . Соединяя 8 и -618,2 находим Iсв=6,45∙100=645 А на шкале ХС.Iсв = 645 А; j =  = = ;35<51,35<60 (по данным табл.) ;35<51,35<60 (по данным табл.)7. vсв =  = =  м/ч (0,627 см/с) м/ч (0,627 см/с)8. vп =  = =  м/ч м/ч9. Uд =  = =  В В10. qп =  = =  Дж/см. Дж/см.11. K =  = = Дж/см Дж/см12. А= Iсвvсв = 645 • 0,627 = 404,41 А∙см/с 13. hэл = 10 • 4 • 5 = 45 мм Задание № 4. Рассчитать режимы механизированной сварки углового шва со скосом кромки соединения Т6 в нижнем положении в защищённом от ветра участке. Толщина примыкающего элемента s=8 мм. По требованиям Российского Речного Регистра катет шва k=8. Размеры шва со стороны разделки по ГОСТ 14771-76: е=12 мм, q=0,3•8=2,4; b=1,0 мм, с=1 мм, α=45°. Fн = 40,5; диаметр электродной проволоки dэл=2 мм, площадь Fэл=3,14 мм2. Сочетание сварочных материалов 5-й категории. 1. а =  = = 2. Iсв =  А А3. j =  = =  А/мм2 (60<150<160) (Ka по табл.) А/мм2 (60<150<160) (Ka по табл.)4. vсв =  = =  м/ч (0,819 см/с); м/ч (0,819 см/с);5. ψ =  6. Kуг =  8. vп =  = =  м/ч м/ч9. Uд =  = =  В В10. qп =  = = Дж/см; Дж/см;11. hв = (22...25) мм. 12. Расход двуокиси углерода высшего сорта (12…16) л/мин. |