Ректификационная колонна (метанол-вода). рект колонна 2 (метанол-вода). Курсовая работа по процессам и аппаратам химической технологии. Пояснительная записка стт группы хтт00

Скачать 195.5 Kb. Скачать 195.5 Kb.

|

|

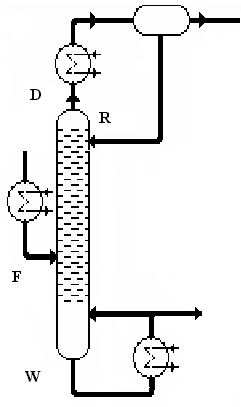

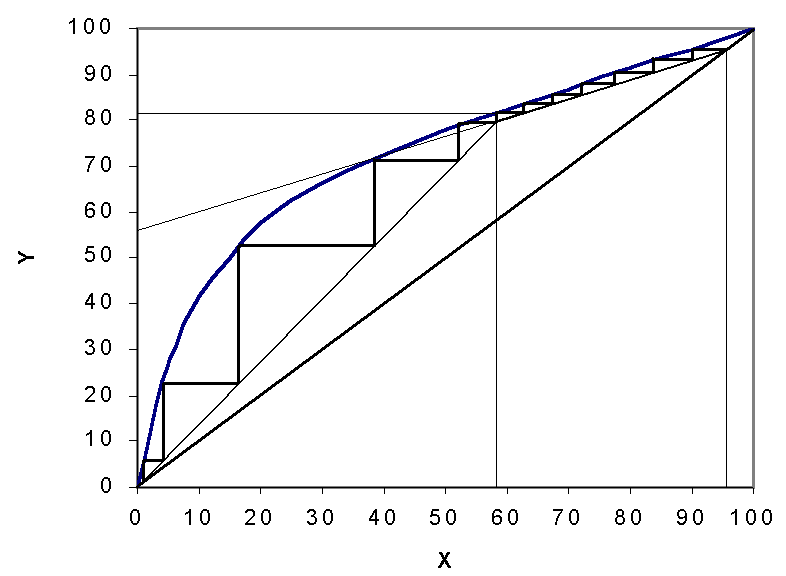

Министерство общего и профессионального образования Российской Федерации Пермский государственный технический университет Кафедра ТТУМ КУРСОВАЯ РАБОТА по процессам и аппаратам химической технологии. Пояснительная записка. Выполнил: ст-т группы ХТТ-00 Пищальников К.В. Проверил: Шенфельд Б.Е. Пермь,2003 Оглавление. Расчет материального баланса………………………………………………1 Определение скорости пара и диаметра колонны.…………………………2 Гидравлический расчет тарелок .……………………………………………4 Определение числа тарелок и высоты колоны……………………………..7 Тепловой расчет установки …………………………………………………9 Механический расчет аппарата.……………………………………………12 Список использованной литературы………………………………………16 Введение. Ректификацией называется диффузионный процесс разделения жидких смесей взаимно растворимых компонентов, различающихся по температуре кипения, который осущест- вляют путем противоточного, многократного контактирования неравновесных паровой и жидкой фаз. Применяется для получения продуктов с заданной концентрацией компонентов и высокими выходами, широко используется в нефтегазопереработке, химической, нефтехимической, пищевой и других отраслях промышленности. С  хема установки ректификации (рис.1) хема установки ректификации (рис.1)В среднюю часть колонны поступает подлежащая ректификации смесь F, нагретая до температуры tF. Смесь может подаваться в колонну в виде жидкости, паров или смеси паров и жидкости. При входе сырья в колонну происходит процесс однократного испарения, в результате которого образуются пары состава у*F и жидкость состава х*F, находящиеся в равновесии. Для обеспечения ректификации необходимо в верхней части колонны навстречу парам организовать поток жидкости R (флегмы, орошения). Для этого на верху колонны тем или иным образом отнимается тепло. За счет этого часть паров, поднимающихся с верхней тарелки, конденсируется, образуя необходимый нисходящий поток жидкости. В нижней части колонны нужно обеспечить восходящий поток паров. Для этого вниз колонны тем или иным образом подводится тепло. При этом часть жидкости, стекающей с нижней тарелки, испаряется, образуя поток паров. При таком режиме самая низкая температура tD будет вверху колонны, а самая высокая tW – в низу колонны. Отбираемый сверху колонны продукт D, обогащенный НКК, называется ректификатом (или дистиллятом), - а снизу колонны W, обогащенный ВКК, - остатком (или нижним продуктом). Та часть колонны, куда вводится сырье, называется секцией питания, или эвапорационным пространством, часть ректификационной колонны, находящаяся выше ввода сырья – верхней, концентрационной или укрепляющей, а ниже ввода сырья – нижней, отгонной или исчерпывающей. В обеих частях колонны протекает один и тот же процесс ректификации. Вступающие в контакт пары и жидкость при ректификации не находятся в равновесии, но в результате контакта фазы стремятся достичь его или приблизиться к этому состоянию. При этом происходит выравнивание температур и давлений в фазах и перераспределение компонентов между ними. В качестве контактных устройств в ректификационных колоннах используют тарелки либо насадки различных типов и конструкций. Контакт пара и жидкости, при котором система достигает состояния равновесия, называется идеальным или теоретическим, а устройство, обеспечивающее такой контакт – теоретической тарелкой. 1. Расчет материального баланса. GD – массовый расход дистиллята, кг/ч GW – массовый расход кубового остатка, кг/ч GF – массовый расход питания колонны, кг/ч   GD + GW = GF GD + GW = 14000 GD + GW = GF GD + GW = 14000GD∙xD + GW∙xW = GF·xF GD·0,96 + GW·0,015 = 1400∙0,58 Решая систему, находим: GW = 5630 кг/ч GD = 8370 кг/ч Выразим концентрации в мольных долях: Питание:  Дистиллят:  Кубовый остаток:  Относительный мольный расход питания:  Определяем минимальное число флегмы: Рабочее число флегмы: R=1,3·Rmin + 0,3 = 1,3·0,29 + 0,3 = 0,677 Уравнения рабочих линий: а) верхней (укрепляющей) части колонны: y = 0,4x + 0,555 б) нижней (исчерпывающей) части колонны: y = 1,68x – 0,005 2. Определение скорости пара и диаметра колонны: Средние концентрации жидкости: а) в верхней части колонны: х.| ср = (xF + xD)/2 = (0,437 + 0,931)/2 = 0,684 б) в нижней части колонны: х|| ср. = (хF + xW)/2 = (0,437 + 0,008)/2 = 0,222 Средние концентрации пара находим по уравнению рабочих линий: а) в верхней части колонны: y|ср. = 0,4∙0,684 + 0,555 = 0,828 б) в нижней части колонны: y||ср. = 1,86·0,222 – 0,005 = 0,408 Средние температуры определяем по диаграмме t – x,y  а) при у|ср = 0,828 t|ср = 720С б) при y||ср = 0,408 t||ср = 870С Средние мольные массы и плотности пара: а) М|ср = 0,828·32 + 0,172·18 = 29,6 кг/моль  б) М|ср = 0,408·32 + 0,592·18 = 23,7 кг/моль  Средняя плотность пара в колонне: ρп = (ρ|ср + ρ||ср)/2 = 1,82/2 = 0,91 кг/м3 По диаграмме t – х,у (рис.2) находим: Температура вверху колонны при уD = 0,96 равна t = 660С в кубе-испарителе при хW = 0,015 равна t = 990C Плотность жидкого метанола при t = 660С равна ρ = 745 кг/м3 , а воды при t = 990С равна ρ = 960 кг/м3 Принимаем среднюю плотность жидкости в колонне: ρж = (960 + 745)/2 = 850 кг/м3 Расстояние между тарелками принимаем h = 300 мм Для ситчатых тарелок по графику рис.7.2 [1] находим С = 0,032 Скорость пара в колонне: Объемный расход проходящего через колонну пара при средней температуре в колонне: tср = (72 + 87)/2 = 800С где МD – мольная масса дистиллята, равная МD = 0,96·32 + 0,04∙18 = 31,44 кг/кмоль Диаметр колонны: Принимаем D = 2000 мм Тогда скорость пара в колонне будет: 3. Гидравлический расчет тарелок. Принимаем следующие размеры ситчатой тарелки: - диаметр отверстий d0 = 4 мм; - высота сливной перегородки hп = 40 мм; Свободное сечение тарелки – 8% от общей площади тарелки. Рассчитываем гидравлическое сопротивление тарелки в верхней и в нижней части колонны: ∆р = ∆рсух + ∆рσ + ∆рпж а) верхняя часть колонны: Гидравлическое сопротивление сухой тарелки: где ζ = 1,82 – коэффициент сопротивления неорошаемых ситчатых тарелок со свободным сечением 7 – 10% ω0 – скорость пара в отверстиях тарелки. ∆рсух = 1,82∙13,752·1,02/2 = 116 Па Сопротивление, обусловленное силами поверхностного натяжения: ∆рσ = 4σ/d0 При 720С σ(СН3ОН) = 18,6∙10-3 н/м σ(Н2О) = 64,5·10-3 н/м ∆рσ = 4∙(0,684·18,6 + 0,316∙64,5)∙10-3/0,004 = 33 Па Сопротивление парожидкостного слоя на тарелке: ∆рпж = 1,3·hпж∙ρпж·g∙к Высота парожидкостного слоя: hпж = hп + ∆h где ∆h – высота слоя над сливной перегородкой П – периметр сливной перегородки; К = ρпж/ρж = 0,5 Объемный расход жидкости в верхней части колонны: где Мср – средняя мольная масса жидкости. Мср = 0,684·32 + 0,316∙18 = 27,5 кг/кмоль Периметр сливной перегородки П находим, решая систему уравнений: 0,1πR2 = 2/3 Пb Решая эту систему получим: П = 1,48 м b = 0,321 м Находим ∆h: Высота парожидкостного слоя на тарелке: hпж = hп + ∆h = 0,04 + 0,011 = 0,051 м Сопротивление парожидкостного слоя: ∆рпж = 1,3·0,051·0,5·850·9,81 = 276 Па Общее гидравлическое сопротивление тарелки в верней части колонны: ∆р| = ∆рсух + ∆рσ + ∆рпж = 116 + 33 + 276 = 425 Па б) нижняя часть колонны: ∆рсух = 1,82·13,752·0,8/2 = 137,6 Па При t = 870С: σ(СН3ОН) = 16,8·10-3 н/м σ(Н2О) = 60,4∙10-3 н/м σ = 0,222·16,8 + 0,778∙60,4 = 50,7·10-3 н/м ∆рσ = 4·50,7∙10-3/0,004 = 50,7 Па где МF = 0,58∙32 + 0,42∙18 = 26,12 кг/кмоль Мср = 0,222∙32 + 0,778∙18 = 21 кг/кмоль hпж = 0,04 + 0,023 = 0,063 м ∆рпж = 1,3·0,063∙0,5·850·9,81 = 342 Па Общее гидравлическое сопротивление тарелки в нижней части колонны: ∆р|| = 137,6 + 50,7 + 342 = 530 Па Проверим, соблюдается ли расстояние между тарелками h = 300 мм необходимое для нормальной работы тарелок условие: Следовательно, вышеуказанное условие соблюдается. 5. Тепловой расчет установки. Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре-конденсаторе: QД = GD(1 + R)rD = 3522/3600(1 + 0,872)·593,18·103 =1086366 Вт где rАЦ и rВОД – удельные теплоты конденсации ацетона и воды при 560С. Расход теплоты, получаемой в кубе-испарителе от греющего пара: QК = QД + GDcDtD + GWcWtW – GFcFtF + QПОТ tD = 560C CD = 0,645·0,978·4190 + 0,950·0,022·4190 = 2730 Дж/кг·град tW = 730C СW = 0,630·0,031·4190 +1,005·0,969·4190 = 4145,3 Дж/кг·град tF = 59,10C СF =0,640·0,556·4190 + 0,444·0,995·4190 = 3342 Дж/кг·град Тепловые потери примем 3% от полезно затрачиваемой теплоты: QК = 1,03(1086366 + 56·2730·3522/3600 + 73·4145·8478/3600 - 59,1·3342·12000/3600)= = 1290148,3 Вт Расход теплоты в паровом подогревателе исходной смеси: Q = 1,05·GF·cF(tF – tнач) = 1,05·12000/3600·3342(59,1 + 18) = 471589,6 Вт tСР = (59,1 + 18)/2 = 38,50С Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике дистиллята: Q = GD·cD·(tD - tкон) = 3522·2730·(56 – 25)/3600 = 82796,35 Вт tср = (56 + 25)/2 = 40,50С Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка: Q = GF·cF·(tW - tкон) = 8478·4145·(73 – 25) = 468550,8 Вт tср = (73 + 25)/2 = 490С Расход греющего пара, имеющего давление 1 кгс/см2 и влажность 5%: а) в кубе-испарителе: б) в подогревателе исходной смеси: Всего: 0,63 + 0,23 = 0,86 кг/с; Расход охлаждающей воды при нагреве ее на 200С: а) в дефлегматоре: б) в водяном холодильнике дистиллята: в) в водяном холодильнике кубового остатка: Всего: 0,0607 м3/с или 218,52 м3/ч 6. Механический расчет аппарата. Среда в аппарате токсичная, коррозионноактивная, из условия коррозионной стойкости выбираем материал обечайки (днища, крышки) – сталь Ст20 со скоростью проникновения коррозии П = 0,4 мм/г Расчет толщины стенки обечайки: S ≥ SR + C где PR – внутреннее давление; PR = 100000 Па + 14000 Па = 114000 Па φР – коэффициент прочности сварных швов. φР = 0,95 [σ] – допускаемое напряжение Для стали Ст20 при t = 1000С [σ] = 149 МПа С – прибавка на коррозию ТА = 20 лет С = П∙ТА С = 0,4·20 = 8 мм S ≥ 0,8 + 8 = 8,8 мм Принимаем S = 10 мм Расчет толщины эллиптического отбортованного днища (рассчитываем в условиях гидравлического испытания). SД ≥ SR + С где R – радиус кривизны; R = D – для эллиптических днищ с Н = 0,25D; Н = 500 мм R = 2000 мм. РR – давление в условиях гидравлического испытания. PR = ρgV V = S·HКОЛ S = πR2 = 3,14·1 = 3,14 м2 НКОЛ = 8,7 + 2·0,5 + 2,8 + 1,6 = 15 м V = 15·3,14 = 47,1 м3 ρ = 992 кг/м3 – плотность воды при 400С РR = 992·9,8·47,1 = 457887 + 0,1 МПа = 557887 Па SД = 3,8 + 8 = 11,8 мм Принимаем SД = 12 мм. Расчет фланцев. Так как давление в аппарате атмосферное выбираем тип фланцев – плоские приварные. Материал фланцев: сталь Ст20 шпилек Ст3. Фланец питания колонны: Условный проход фланца: где V – объемный расход питания. ω – линейная скорость потока; ω = 1 м/с. Принимаем DУ = 80. Материал прокладки – асбестовый картон. Фланец дистиллята: V = 3,6 м3/с Принимаем Dу = 500 мм Материал прокладки – асбестовый картон. Фланец кубового остатка: Условный проход фланца: V = V1 + V2 где V1 – объемный расход кубового остатка; V2 – объемный расход циркулирующей жидкости равный объемному расходу пара, проходящего через колонну. V = 0,0016 + 0,00385 = 0,00545 м3/с ω – линейная скорость потока; ω = 1 м/с. Материал прокладки – асбестовый картон. Фланец орошения: Принимаем DУ = 50. Материал прокладки – асбестовый картон. 1 Список использованной литературы. 1.Борисов Г.С., Брыков В.П., Дытнерский Ю.И. и др. Под ред. Дытнерского Ю.И. Основные процессы и аппараты химической технологии: Пособие по проектированию/, М.:Химия, 1991. 2.Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей: Справочник. – М.: 1972 3.Лащинский А.А. Конструирование сварных химических аппаратов: Справочник. – Л.: Машиностроение 1981. – 382 с. 4.Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. чл.-корр. АН СССР П.Г. Романкова. Л.:Химия, 1987 5.Скобло А.И., Молоканов Ю.К., Владимиров А.И., Щелкунов В.А. Процессы и аппараты нефтегазопереработки и нефтехимии: Учебник для вузов. М.: Недра-бизнесцентр, 2000 – 677с. 6.Тимонин А.С. Основы конструирования и расчета химико-технологического и природоохранного оборудования: Справочник. Т. 1,2 – Калуга: Издательство Н. Бочкаревой, 2002. – 852 с. 7. Колонные аппараты: Каталог. 2-е изд. – М.: ЦИНТИхимнефтемаш, 1978. 31 с. 1 механический расчет сделан по [6] |