Очистка газа от механических примесей. Павел Курсовая. Курсовая работа по теме Очистка газа от механических примесей

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

1 2  Г  осударственное автономноепрофессиональное образовательное учреждение Чувашской Республики «Канашский транспортно-энергетический техникум» Министерства образования и молодежной политики Чувашской Республики осударственное автономноепрофессиональное образовательное учреждение Чувашской Республики «Канашский транспортно-энергетический техникум» Министерства образования и молодежной политики Чувашской РеспубликиКурсовая работа по теме: «Очистка газа от механических примесей» 13.02.11 Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ

Канаш-2023 Оглавление Введение………………………………………………………………………………………………………….……………3 1. Методы очистки газов…………………………………………………………………………….......5 1.1 Механическая очистка газов…………………………………………………………………….5 1.2 Каталитические методы газоочистки………………………………………………………..7 1.3 Абсорбция ……………………………………………………………………………………………….8 2. Аппараты для очистки газов……………………………………………………………………..12 2.1 Пылеосадительные камеры…………………………………………………………………….132.2 Центробежные пылеосадители………………………………………………………………..152.3 Трубчатые электрофильтры ……………………………………………………………………………203. Охрана труда и техника безопасности……………………………………………………………………….22 Заключение………………………………………………………………………………………………………………….29 Список литературы………………………………………………………………………………………………………..30 ВВЕДЕНИЕ Природный газ, поступающий из скважин, содержит в виде примесей твердые частицы (песок, окалина), конденсат тяжелых углеводородов, пары воды, а в ряде случаев сероводород и углекислый газ. Присутствие в газе твердых частиц приводит к абразивному износу труб, арматуры и деталей компрессорного оборудования, засорению контрольно-измерительных приборов. Конденсат тяжелых углеводородов оседает в пониженных точках газопроводов, уменьшая их проходное сечение. Наличие водяных паров в газе приводит к коррозии трубопроводов и оборудования, а также к образованию в трубопроводах гидратов — снегоподобного вещества, способного полностью перекрыть сечение труб. Сероводород является вредной примесью. При содержании большем, чем 0,01 мг в 1 л воздуха рабочей зоны, он ядовит. А в присутствии влаги сероводород способен образовывать растворы сернистой и серной кислот, резко увеличивающих скорость коррозии труб, арматуры и оборудования. Углекислый газ вреден тем, что снижает теплоту сгорания газа, а также приводит к коррозии оборудования. Поэтому его целесообразно отделить на промыслах. Из месторождений добывают сухой газ, который непригоден для использования в промышленности. Поэтому перед дальнейшим его распространением необходимо провести несколько этапов очистки и переработки газа. Задачами промысловой подготовки газа к дальнему транспорту являются его очистка от механических примесей, тяжелых углеводородов, паров воды, сероводорода и углекислого газа. Актуальность темы данной курсовой работы состоит в том, что оборудование для очистки и подготовки газа в настоящее время поражает своим разнообразием. Основным видом такого оборудования является установка комплексной подготовки газа. Установка включается в себя комплекс технологического оборудования и вспомогательных систем, которые необходимы для сбора и обработки, переработки газа разных видов. Цель курсовой работы: изучение оборудования для очистки и подготовки газа к дальнему транспорту. Для достижения вышеуказанной цели нужно решить ряд задач: изучить понятие и свойства природного газа; охарактеризовать оборудование для очистки газа от механических примесей 1. Методы очистки газов 1.1 Механическая очистка газов Механическая очистка газов ориентирована на задержание твердых крупных частиц. Сухой способ газоочистки основан на установке в трубах фильтров. В основе мокрого способа – взаимодействие с водой и последующее осаждение примесей. Получило распространение фильтрование для улавливания тонких компонентов. Способы, которыми осуществляется газоочистка от примесей: Абсорбционная; Адсорбционная; Селективная газоочистка; Термическую обработку Каталитическая газоочистка. Очистка газов от твёрдых крупных частиц: сухой способ газоочистки - основан в основном на установке в трубах фильтров мокрый способ – взаимодействие газов с водой и последующее осаждение примесей фильтрование - получило распространение для улавливания тонкодисперсных компонентов прочие методы Сухие способы очистки газов. Наиболее распространены уловители, в которых осаждение твердых или жидких частиц происходит вследствие резкого изменения направления или скорости газового потока (аппараты типа "ВЗП", "Циклоны", пылеосадительные камеры). Среди этих аппаратов газоочистки, применяемых, как правило, только для улавливания сравнительно крупных частиц (≥ 5 мкм), максимальной эффективностью обладают аппараты очистки газов от пылей типа «ВЗП» (встречные закрученные потоки) с эффективностью очистки до 99%. Мокрые способы очистки газов. Основаны на контакте газового потока с промывной жидкостью (обычно водой). Большинство схем газоочистки имеют оборотное водоснабжение: жидкость вместе с шламом из газопромывателей направляют в отстойники для отделения от твёрдых частиц и повторного использования; при наличии в шламе ценных веществ его обезвоживают, а уловленные ценные твердые вещества используют. Метод используют для улавливания тонкодисперсных пылей или туманов. Фильтрование. При этом способе газоочистки газовые потоки проходят через пористые фильтрующие системы, пропускающие газ, но задерживающие твердые частицы. Фильтры служат для улавливания весьма тонких фракций пыли (менее 1 мкм) и характеризуются высокой эффективностью при очистке газов, однако, требуют частой замены или очистки фильтрующих материалов. Электрическая очистка газов. Основана на ионизации электрическим зарядом под действием постоянного электрического тока (напряжением до 90 кВ) взвешенных в газах твердых и жидких частиц с последующим осаждением их на электродах. Очистка газов осуществляется, в частности, с целью технологической подготовки газов, газовых смесей и извлечения из них ценных веществ, а также для предотвращения загрязнения атмосферного воздуха вредными отходами. Основные методы, которыми осуществляется газоочистка от летучих примесей: каталитическая газоочистка; абсорбционная; адсорбционная; селективная газоочистка; термическая обработка. 1.2 Каталитические методы газоочистки Применяются, как правило, для глубокой очистки технологических газов. Суть способа – вступление в реакцию различных веществ при наличии катализатора. Для очистки газов в промышленности используют следующие катализаторы: оксиды железа, хрома, меди, цинка, кобальта, платины и т.д. Данные вещества в процессе газоочистки наносятся на поверхность носителя катализатора, помещенного внутри аппарата-реактора. Необходимо следить, чтобы внешний слой катализатора не был поврежден. В противном случае газоочистка не осуществляется в полном объеме, выбросы в атмосферу вредных веществ превышают допустимые показатели. Требования к оборудованию для производства очистки газов с каждым днем ужесточаются. Следует анализировать уровень выбросов, контролируя весь процесс. Наиболее крупным источником выбросов в атмосферу твердых частиц - таких как сажа, пыль, зола; газовых примесей - оксидов серы SO2, SO3; азота NOx; а также оксидов углерода CO, CO2 - является энергетика. На долю ТЭС приходится около 60% дымовых газовых выбросов (и в том числе NOx) от общего поступления оксидов азота в атмосферу. Каталитические методы очистки газов применяют часто для предварительной очистки технологических газов. Каталитические методы газоочистки основаны на взаимодействии примесей с другими газообразными компонентами в присутствии катализатора преимущественно при 300-400 °С и высоких объемных скоростях газа (500 - 3000 ч-1). Катализаторы - оксиды Fe, Cr, Cu, Zn, Со, Pt, Pd и др., которые наносят на носитель, имеющий развитую поверхность или на металлические материалы (проволоку, сетку, ленту из легиров. стали, Ti, анодированный Al и т.п.); активные бокситы и уголь, цеолиты, гопкалит (марганцевомедный катализатор.) и др. Процесс каталитической газоочистки проводят, как правило, в реакторе с неподвижным слоем катализатора. Для большинства катализаторов во избежание их забивки и дезактивации, содержание инертных твердых примесей в газе не должно превышать 1,5 мг/м3. К каталитическим методам газоочистки относятся окисление примесей с применением О2 или их восстановление так называемым газом-восстановителем (например, гидрирование при использовании Н2). Окисляют обычно: кислородсодержащие органические соединения до СО2 и Н2О, например: спирты и эфиры (очистка от ЛОС) Каталитическая очистка газов с применением газа-восстановителя используется: для гидрирования сераорганических соединений SO2 в H2S (например, на кобальтмолибденовом катализаторе при 300-400 °С) с последующим улавливанием образовавшегося H2S оксидом ZnO или после охлаждения газа растворами алканоламинов; восстановления метаном или конвертированным природным газом SO2 и паров S в H2S с его селективным извлечением в производстве серы (кобальтмолибденовый или никельмолибденовый катализатор при 300-450 °С); восстановления NOx до N2 оксидов азота, например, в отходящих газах производства HNO3, с помощью СН4 или Н2 (при 800-900 °С), которые одновременно связывают О2, содержащийся в газе, в СО2 и Н2О, или селективного восстановления с использованием NH3 (при 200-270 °С) в присутствии катализаторов на основе Pt или Pd. и в ряде других способов каталитической очистки. 1.3 Абсорбция Адсорбционные методы очистки газов с использованием активных твердых адсорбентов таких как активированные угли или цеолиты наиболее часто применяют для улавливания органических соединений. Обе группы методов очистки газов могут быть циклическими и нециклическими. В первом случае отработанный жидкий или твердый сорбент регенерируют нагреванием, понижением давления, продувкой инертным газом или воздухом, отпаркой водяным паром или химическими способами; продукты десорбции перерабатывают или выбрасывают. Если восстановить поглотительную способность сорбента полностью не удается, не регенерируемые соединения частично выводят из системы и добавляют соответствующее количество свежего сорбента. В нециклических методах отработанный сорбент целиком заменяют. Данные методы применяются, в частности, при очистке газов от аммиака и для улавливания ЛОС. В этих методах сероводород поглощают растворами моноэтаноламина и триэтаноламина. Преимущественно используют 15 – 20%-й водный раствор моноэтаноламина, поскольку он обладает большей поглотительной способностью на единицу массы растворителя, большей реакционной способностью и легко регенерируется. органических соединений). Абсорбция водой. При абсорбции диоксида азота водой в газовую фазу выделяется часть оксида азота, скорость окисления которого при низких концентрациях мала: Для утилизации оксидов можно использовать разбавленные растворы пероксида водорода с получением азотной кислоты: Основным фактором, определяющим экономику процесса, является расход пероксида водорода. Он приблизительно равен 6 кг на 1 т кислоты в сутки. Разработан процесс очистки газов водой и циркулирующей . Физическая абсорбция оксидов азота в азотной кислоте увеличивается с ростом концентрации кислоты и парциального давления . Увеличение поверхности контакта способствует протеканию процесса, так как на границе раздела фаз идет реакция окисления NO в NO2. Для интенсификации процесса используют катализатор. Степень очистки может достигать 97%. Селективная газоочистка включает три группы методов очистки газов: абсорбционные циклические с применением водных щелочных растворов неорганических и органических веществ; окислительные адсорбционные (хемосорбционные); абсорбционно-десорбционные с регенерацией поглотителя путем отпарки. При этом содержание, например, H2S в очищенном газе достигает при применении методов первой и второй групп не более 20 мг/м3, третьей - не более 1-2 г/м3. Термические методы очистки газов. Применяются в газоочистке для удаления или обезвреживания газо- и каплеобразных, а также твердых неорганических и органических примесей. Заключаются в превращении их при повышенных температурах в менее токсичные вещества, которые могут быть удалены в атмосферу либо уловлены. Термическое дожигание осуществляется при температурах 800-1200°С путем термического разложения примесей. При необходимости сжигают дополнительное количество топлива, используя различные способы регенерации теплоты продуктов сгорания (утилизация теплоты отходящих газов в теплообменниках, например, с целью получения водяного пара, горячей воды и др.). Щелочно – гидрохиновый метод сущность метода в поглощении сероводорода щелочными растворами гидрохинона. При регенерации растворов выделяются элементарная сера и тиосульфата натрия. Гидрохинон является катализатором. Чем выше концентрация хинона в растворе, тем активнее раствор. Магнезитовый метод диоксид серы в этом случае поглощают оксид – гидрооксидом магния. В процессе хемосорбции образуются кристаллогидраты сульфита магния, которые сушат, а затем термически разлагают на -содержащий газ и оксид магния. Газ перерабатывают в серную кислоту, а оксид магния возвращают на абсорбцию Известняковые и известковые методы достоинством этих методов является простая технологическая схема, низкие эксплуатационные затраты, доступность и дешевизна сорбента, возможность очистки газа без предварительного охлаждения и обеспыливания. На практике применяются известняк, мел, доломиты, мергели. Известь получают обжигом карбонатных пород при температуре 1100 - 1300С. Фосфатный процесс для абсорбции сероводорода фосфатным методом применяют растворы, содержащие 40 -50% фосфата калия. Из раствора сероводород удаляют кипячением при 107 – 1150С. Коррозии кипятильников при этом не наблюдается. Растворы стабильны, не образуют продуктов, ухудшающих их качество. Достоинством процесса является также селективность раствора к сероводороду в присутствии . 2. Аппараты для очистки газов В практике химических производств нередко приходится подвергать разделению неоднородные газовые системы (пыли и туманы). Газы можно очищать от взвешенных в них твердых или жидких частиц под действием сил тяжести, центробежных и электростатических сил, а также промывкой и фильтрацией газов. Промышленное осуществление каждого из этих способов связано с применением соответствующей аппаратуры: газовых отстойников, центробежных пылеосадителей, электрических фильтров, гидравлических пылеуловителей и газовых фильтров. Выбор аппарата для очистки газов определяется рядом факторов, главными из которых являются размеры улавливаемых частиц и заданная степень очистки газов. Исходя из этих параметров, можно ориентировочно выбирать газоочистительные устройства по данным, приведенным в таблице.

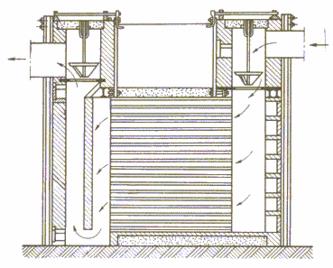

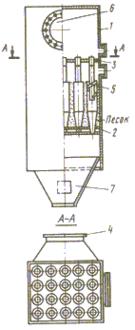

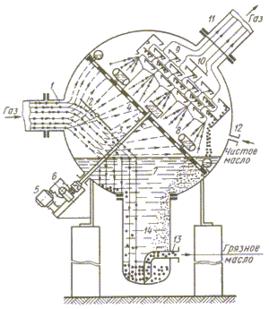

Приведенные данные дают представление лишь о порядке соответствующих величин, которые могут изменяться в широких пределах в зависимости от состояния, состава и свойств поступающего на очистку запыленного газа. Как видно из таблицы, пылеосадительные камеры и центробежные пылеосадители можно применять только для сравнительно грубой очистки газа. При этом следует отдавать предпочтение циклонам как более компактным аппаратам, обеспечивающим относительно высокую степень очистки. Более полная степень очистки газов может быть достигнута при использовании гидравлических пылеуловителей, газовых фильтров и электрофильтров. пылеосадительный электрофильтр очистка газ Мокрая очистка газов в гидравлических пылеуловителях (скрубберах - насадочных, центробежных и струйных) и механических газопромывателях обеспечивает высокую степень очистки газов (98—99%). Однако этот способ ограниченно применяют в химической промышленности, так как мокрая очистка сопровождается охлаждением, увлажнением, а иногда и окислением газа; кроме того улавливаемые при мокрой очистке частицы не всегда можно использовать в производстве. Получившие в последнее время некоторое распространение на химических заводах пенные аппараты обеспечивают высокую степень очистки газов от пыли, дыма, туманов (до 90%), но они также не лишены присущих гидравлическим пылеуловителям недостатков. Электрофильтры - наиболее эффективные пылеочистительные устройства, но применение их экономически выгодно только при больших объемах очищаемого газа. Использование газовых фильтров возможно в тех случаях, когда температура очищаемого газа составляет 80-90° С. 2.1 Пылеосадительные камерыОсаждение взвешенных в газовом потоке частиц в пылеоса-дительных камерах происходит под действием сил тяжести. Простейшими конструкциями аппаратов этого типа являются отстойные газоходы, снабжаемые иногда вертикальными перегородками для лучшего осаждения твердых частиц. Для очистки горячих печных газов широко применяют многополочные пылеосадительные камеры. Эти камеры громоздки и мало эффективны; их используют преимущественно для предварительной грубой очистки газов и заменяют более совершенными газоочистительными аппаратами.  пылеосадительная камера Теоретическая скорость осаждения: w=Re*v2/d где: Re – критерий Рейнольдса; v2 - кинематическая вязкость газа ; d- диаметр частицы. Общая высота пылеосадительной камеры: H=n(h+h1) где: h – расстояние между полками; h1 – толщина одной полки; n – число полок. Время пребывания газа в камере: t=L/w где: L – длина камеры; w - скорость осаждения 2.2 Центробежные пылеосадителиВ центробежных пылеосадителях (циклонах) осаждение взвешенных в газовом потоке частиц происходит в поле центробежных сил. Поступающий на очистку газ подводится к центробежному пылеосадителю по трубопроводу, направленному по касательной к цилиндрической части аппарата. В результате газ вращается внутри циклона вокруг выхлопной трубы. Под действием центробежной силы, возникающей при вращательном движении газа, твердые частицы большей массой отбрасываются от центра переферии, осаждаются на стенке, а затем через коническую часть удаляются из аппарата. Очищенный газ через выхлопную трубу поступает в производство или выбрасывается в атмосферу. С уменьшением радиуса циклона значительно увеличиваются центробежная сила и скорость осаждения частиц. На основе этой зависимости созданы конструкции батарейных циклонов, более эффективных, чем обычные циклоны. Батарейные циклоны состоят из параллельно включенных элементов малого диаметра (150— 250 мм). Их применяют в широком диапазоне изменения температур очищаемого газа (до 400° С) при относительно небольшой концентрации взвешенных в нем твердых частиц. Батарейные циклоны имеют прямоугольный корпус и состоят из одной или нескольких секций. Общие недостатки центробежных пылеосадителей - недостаточная очистка газа от тонкодисперсной пыли, высокое гидравлическое сопротивление, а следовательно, и большой расход энергии на очистку газа, быстрое истирание стенок пылью, а также чувствительность аппаратов к колебаниям нагрузки.  батарейный циклон 1- корпус; 2,3 -решетки; 4-патрубок для ввода запыленного газа; 5- элементы ; 6 – патрубок для вывода очищенного газа; 7 –конусное днище Теоретическая скорость осаждения: w=d2(r1-r2)wг2/9vr2D где: d – диаметр частицы; r1 -плотность улавливаемых частиц; r2 -плотность газовой среды; wг – окружная скорость газа в циклон; D –диаметр циклона. Высота цилиндрической части циклона: h=2Vсек/(D-D1)wг где: Vcек – объем газа, постуающего в циклон в секунду; D1 – наружный диаметр выхлопной трубы. Гидравлические пылеуловители мокрую очистку газов производят в гидравлических пылеуловителях: скрубберах (насадочных, центробежных, струйных) и механических газопромывателях со смоченными поверхностями. Из новых конструкций представляют интерес шаровые пылеуловители, обладающие рядом преимуществ по сравнению с распространенными типами механических газопромывателей со смоченными поверхностями. Аппараты шаровидной формы наименее металлоемки. В таких аппаратах обеспечивается хорошее распределение газа по рабочему сечению и уменьшенные потери давления газа; шаровидная форма позволяет удачно расположить основные рабочие элементы. Газовый поток, содержащий мелкодисперсные твердые частицы, поступает через штуцер 1 в пылеуловитель и под действием отбойного щитка 2 меняет направление движения при одновременном снижении скорости. В результате наиболее крупные твердые частицы, содержащиеся в газовом потоке, опускаются и попадают в масло, которым заполнена нижняя часть пылеуловителя. Частично очищенный таким образом газ равномерно распределяется по свободному сечению аппарата и поступает в проволочный лабиринт вращающегося на валу 3 ситчатого диска 4. Последний вращается электродвигателем 5 через редуктор 6. Сильно развитая и смоченная маслом поверхность диска 4 задерживает все содержащиеся в газе мелкодисперсные твердые частицы. Удаление твердых частиц с поверхности ситчатого диска, а также смачивание ее маслом происходят при вращении диска. Как видно из схемы, часть поверхности диска, проходя через ванну 7, увлекает своей пористой поверхностью масло. Верхняя часть диска орошается маслом из укрепленных по периметру диска ковшей 8, которые при вращении наполняются маслом в ванне 7. Пройдя диск 4, газ поступает в капле-уловитель 9. Равномерное распределение газа по сечению капле-уловителя обеспечивается отрегулированным отбойником 10. В каплеуловителе из газа удаляются капельная влага и конденсат, поступившие в пылеуловитель из газопровода, а также капли масла, незначительное количество которых может образовываться при разрыве пузырей масла на выходной стороне диска 4. Осажденные в каплеуловителе 9 влага, конденсат и масло стекают в ванну 7, а очищенный газ через штуцер 11 выходит из пылеуловителя. Все твердые частицы, которые поступают в процессе очистки газа в полость ванны 7, попадакп в нижнюю часть грязевика 14, откуда периодически отводятся через штуцер 13 вместе с грязным маслом. Уровень масла в ванне 7 поддерживается постоянным подводом чистого масла через штуцер 12. Шаровой пылеуловитель состоит из сборных и взаимозаменяемых элементов, позволяющих в процессе его эксплуатации регулировать и заменять отдельные элементы.  Гидравлический пылеуловитель Электрофильтры в электрофильтрах происходит ионизация молекул газового потока, проходящего между двумя электродами, к которым подведен постоянный электрический ток. Основные элементы электрофильтра-коронирующие и осадительные электроды. Отрицательное напряжение обычно подводят к коронирующему электроду, а положительное - к осадительному. Поэтому к осадительным электродам под действием разности потенциалов движутся только отрицательные ионы и свободные электроны. Последние на своем пути сталкиваются со взвешенными в газовом потоке мелкими твердыми или жидкими частицами, передают им отрицательные заряды и увлекают к осадительным электродам. Подойдя к осадительному электроду, частицы пыли или тумана оседают на нем, разряжаются и при встряхивании отрываются от электрода под действием собственной силы тяжести. Для предотвращения искрового разряда между электродами (короткого замыкания) в электрофильтрах создают неоднородное электрическое поле, напряжение которого уменьшается по мере удаления от коронирующего электрода. Неоднородность поля достигается установкой электродов определенной формы. В зависимости от формы осадительного электрода различают электрофильтры трубчатые и пластинчатые. 2.3 Трубчатые электрофильтрыТрубчатые электрофильтры представляют собой камеры, в которых установлены осадительные электроды в виде круглых или шестигранных труб. Коронирующими электродами служат отрезки проволоки, натянутые по оси труб. Сверху электроды прикреплены к раме, подвешенной на изоляторах, снизу связаны общей рамой для предотвращения колебаний. Равномерное распределение газа по трубам обеспечивается установкой газораспределительной решетки. В пластинчатых электрофильтрах осадительными электродами служат параллельные гладкие металлические листы или натянутые на рамы сетки; между ними подвешены коронирующие электроды, выполненные из отрезков проволоки. Преимущества трубчатых электрофильтров по сравнению с пластинчатыми - создание более эффективного электрического поля и лучшее распределение газа по элементам. Последнее позволяет улучшить очистку или увеличить скорость прохождения газа и производительность аппарата.  Пластинчатый/электрофильтр 1-коронирующие электроды; 2-пластинчатые осадительные электроды; a – входной газоход; б –выходной газоход; в- камера. К недостаткам трубчатых электрофильтров следует отнести: сложность монтажа, трудность встряхивания корояиру-ющих электродов без нарушения строгого центрирования, а также большой расход энергии на единицу длины электрических проводов. Преимущества пластинчатых электрофильтров- простота монтажа и удобство встряхивания электродов. Для очистки сухих газов применяют преимущественно пластинчатые электрофильтры, а для очистки трудноулавливаемой пыли, капель жидкости из туманов (не требующих встряхивания электродов) и для обеспечения наиболее высокой степени очистки используют трубчатые электрофильтры. 3. Охрана труда и техника безопасности Основными мероприятиями, направленными на предотвращение выделений вредных, взрывопожароопасных веществ и обеспечение безопасных условий труда являются обеспечение прочности и герметичности технологических аппаратов и трубопроводов, автоматизация и дистанционный контроль, размещение вредных и взрывопожароопасных производств в отдельных помещениях и на открытых площадках, вентиляция производственных помещений. Предусмотрена автоматизация основных технологических процессов в части сбора данных, контроля технологических процессов и управления технологическими процессами. Технологические установки выполнены в виде модулей, каждый из которых оснащен необходимым комплектом приборов автоматического контроля и регулирования технологических параметров (температуры, давления, уровня и т.д.). В автоматизированной системе управления технологическим процессом использованы средства микропроцессорной техники. Все сигналы оповещения, предусмотренные на данном объекте, выведены с соответствующих датчиков, приборов в центр управления с целью оповещения оператора. Сброс с предохранительных клапанов и продувка технологического оборудования производится в факельные системы высокого и низкого давления. Газ, не подлежащий утилизации, сжигается на факелах высокого и низкого давления, которые размещены на безопасном расстоянии от существующих и строящихся зданий и сооружений. Сжигание позволяет окислять токсичные компоненты технологических сред до менее опасных веществ и создаёт более благоприятных условия для их рассеивания в атмосфере за счёт высоты факела. Для защиты работников и оборудования в случае аварийных ситуаций при эксплуатации предусмотрена система аварийного останова (САО). В зависимости от типа аварийной ситуации предусмотрена возможность останова оборудования на всем объекте или отдельных участках автоматически, а также кнопками управления, находящимися в шкафу САО. САО также автоматически приводится в действие в случае пожара на одном из участков. Во избежание ненужных остановов противопожарная система будет срабатывать с выполнением процедуры аварийного останова только после получения сигналов возгорания от не менее чем двух датчиков. Потеря давления в системе снабжения воздуха КИПиА также приведет к автоматическому включению САО с целью изоляции любого из участков по технологическим трубопроводам. Падение давления в системе снабжения воздуха оказывает влияние на работу всех систем объекта и требует аварийного останова до восстановления безопасного уровня давления воздуха в системе. САО оснащена механизмом записи последовательности событий, который можно "допрашивать" с помощью переносного системного компьютера. Предусмотрены герметизированные системы замера газового конденсата, дизельного топлива. Дренажные трубопроводы и трубопроводы сброса на факел подключаются к герметизированным дренажным и факельным системам. Применяемое оборудование, арматура и трубопроводы по техническим характеристикам обеспечивают безопасную эксплуатацию технологических аппаратов, узлов коммуникаций. Размещение запорной арматуры обеспечивает удобное и безопасное обслуживание. Площадка замера конденсата выполнена с твердым покрытием на 0,15м выше планировочной отметки земли, ограждена бортиком высотой 0,15 м для предотвращения разлива нефтепродуктов и снабжена устройством для сбора дренажа. Все технологические трубопроводы после монтажа подвергаются контролю сварных стыков и гидравлическому испытанию. Технологические аппараты наружной установки и оборудования размещены в соответствии с требованиями пожарной безопасности, удобства и безопасного обслуживания. Защита аппаратов и оборудования, работающих под давлением, предусматривается установкой предохранительных клапанов, запорной арматуры, средств автоматического контроля, измерения и регулирования технологических параметров. На всех напорных трубопроводах от каждого насоса установлены обратные клапаны. Все насосы заземлены, независимо от наличия заземления электродвигателей, находящихся на одной раме. Все показания контрольно-измерительных приборов, находящихся на щите в операторной, дублируются приборами, установленными непосредственно на аппаратах. Размещение оборудования выполнено с учетом нормативных проходов и обеспечения удобного и безопасного обслуживания в соответствии с нормами технологического проектирования. Для снижения шума и вибрации технологического оборудования предусмотрено: шумящие и вибрирующие механизмы заключены в кожухи, установлены гибкие связи, упругие прокладки и пружины; тяжелое вибрирующее оборудование устанавливается на самостоятельные фундаменты, применены вибробезопасные и малошумящие машины, дистанционное управление, сокращено время пребывания в условиях вибрации и шума, применены средства индивидуальной защиты. Для промывки и обезжиривания деталей применяются негорючие эмульсии и растворы. Работы, производящиеся на высоте должны производится на площадках, имеющих перила и лестницы, а на высоте более трех метров, кроме того, должны применятся предохранительные пояса. Запрещается приводить работы на высоте: во время грозы, ливня, гололедицы, сильного снегопада и тумана, а также при ветре на открытых местах. Не допускается: одновременное нахождение работающих на разных высотах по одной вертикали при отсутствии между ними предохранительного настила, использование незакрепленного (против падения) инструмента. В соответствии с проектом, на объекте установлено противопожарное оборудование в определенных местах, известных персоналу, которое поддерживается в рабочем состоянии. Установка противопожарного оборудования и его текущее состояние оформляется актами приемочных и проверочных рабочих комиссий. Перед контролем, ремонтом, вскрытием и разгерметизацией технологического оборудования и скважин "КПО б.в." принимает меры по нейтрализации сероводорода и дезактивации пирофорных отложений. К работе приступают, только если содержание сероводорода, углеводородного газа и паров нефти не превышает допустимых концентраций. В местах, где возможно выделения в воздух рабочей зоны сероводорода (буровая установка, промысловые манифольды, установки подготовки, компримирования газа и др.), "КПО б.в." осуществляется контроль воздушной среды автоматическими стационарными или переносными газосигнализаторами. На объектах очистки природного газа возможно возникновение зарядов статического электричества. Происходит это при движении газа, конденсата по трубопроводам, при сливно-наливных операциях, заполнении и освобождении емкостей и других операции. По ограничению образования и накопления зарядов статического электричества предусмотрены следующие мероприятия: заземление оборудования, емкостей, коммуникации и трубопроводов на площадках и в помещениях путем присоединения их к внутреннему и наружному контуру заземления; технологические трубопроводы, содержащие горючие жидкости газы, представляют на всем протяжении непрерывную электрическую цепь; аппараты и сосуды, содержащие конденсат, должны быть устроены таким образом, чтобы в них исключалось бурное перемешивание. Для предупреждения от разрядов статического электричества соблюдено следующее: на каждое находящиеся в эксплуатации заземляющее устройство имеется паспорт, содержащий схему заземления, основные технические данные, данные о результатах проверки состояния заземляющего устройства; для определения технического состояния заземляющего устройства необходимо проводить внешний осмотр видимой части заземляющего устройства, осмотр с проверкой цепи заземлителем и заземляемыми элементами (отсутствие обрыва и неудовлетворительных контактов в проводке, соединение аппаратов с заземляющим устройством), измерение сопротивления заземляющего устройства, проверку надежности соединении естественных заземлителей и периодический осмотр элементов заземляющего устройства, находящегося в земле; предотвращать образование взрывоопасных концентраций. На установках КПК организован контроль воздуха на токсичные и взрывоопасные концентрации с использованием автоматизированных стационарных и экспрессных анализаторов. Методы и точки отбора регламентируются утвержденным графиком контроля, по согласованию с начальником группы экологического контроля. Запорная арматура, расположенная в колодцах должна иметь дистанционное управление или удлиненные штоки для открывания и закрытия без спуска человека в колодец. Запрещается устанавливать в колодцах запорную арматуру технологических трубопроводов, транспортирующих агрессивные вещества. Колодцы, расположенные на территории промплощадки, должны быть закрыты, а крышки их присыпаны слоем песка (земли) на 15-20 см. Канализационные колодцы должны быть оборудованы гидрозатвороми. Для обеспечения безопасного монтажа, обслуживания и ремонта производственного оборудования следует обустроить защитными ограждениями, площадками и лестницами конструктивное исполнение которыхдолжно обеспечить их безопасное использование. Поверхности производственного оборудования и трубопроводов, имеющие при эксплуатации температуру до 45 0С, на участках возможного соприкосновения с ними обслуживающего персонала должны быть ограничены и теплоизолированы. К основным мероприятиям по обеспечению безопасности производства относится также вопрос защиты от превышения давления. Система автоматики обеспечивает поддержание технологического режима в данных пределах. В случае недоступных отклоненний контролируемых параметров от установленных значений, срабатывает сигнализация и оператор с помощью средств дистанционного управления может своевременно отрегулировать процесс, в аварийных ситуациях отключить установку или оборудования. Помимо дистанционного управления предусмотрена система защиты, блокировок и автоматическое аварийное отключение скважин, технологических линий и отдельного оборудования. Предусмотрена защита оборудования от превышения давления с помощью предохранительных клапанов. Сбросы сероводородо-содержащих продуктов при срабатывании предохранительных устройств направляются в факельную систему Меры предосторожности при воздействии газообразного сероводорода (Н2S) Сероводород может быть обнаружен: – в любом месте расположения скважины; – на складе, даже если это оборудование, вследствие воздействия бактерий, разлагающих сульфаты, было завезено с месторождения без присутствия активных соединений серы; – в лабораториях; – в закрытых объемах. В отсутствии любой другой информации всегда предполагайте, что сероводород, вероятно, может присутствовать. В местах, где существует риск присутствия сероводорода, следует применять либо носимое, либо стационарное оборудование для обнаружения сероводорода. При выполнении работ по пробной эксплуатации скважин, следует проводить проверку на наличие сероводорода и результаты этих проверок должны вноситься в документы, начиная с момента, когда пластовые флюиды переносятся на поверхность. Следует выполнять регулярные проверки, а данные регистрироваться. Если установлено присутствие газообразного сероводорода, об этом должны быть проинформированы руководители так, чтобы были предприняты мероприятия по управлению рисками. Люди, находящиеся в зоне риска, должны быть эвакуированы в безопасную зону, это, как правило, более высокое место в направлении против ветра. В зонах, где установлено присутствие сероводорода, должны быть доступными для использования дыхательные аппараты и аппараты для форсированной искусственной вентиляции легких. Персонал должен получить навыки самостоятельного применения доступного на месте выполнения работ дыхательного аппарата и аппарата для форсированной искусственной вентиляции легких. Заключение В данной работе были рассмотрены абсорбционные методы очистки отходящих газов от примесей кислого характера. Наиболее эффективным направлением снижения выбросов является создание безотходных и малоотходных технологических процессов, предусматривающих, например, внедрение замкнутых газообразных потоков, однако до настоящего времени основным средством предотвращения вредных выбросов остается разработка и внедрение эффективных систем очистки газов. При этом под очисткой газа понимают отделение о газа или превращение в безвредное состояние загрязняющего вещества, поступающего от промышленного источника. В курсовой работе проведен анализ и изучены методы очистки газа от механических примесей. Очистке подвергаются газы, не содержащие пыли и катализаторных ядов. Методы используется для очистки газов от оксидов азота, серы, углерода и от органических примесей. Список использованной литературы Кузнецов И. Е., Троицкая Т. М. Защита воздушного бассейна от загрязнений вредными веществами химических предприятий.- М.: Химия, 2019.- 340с. Коузов П. А., Мальгин А. Д., Скрябин Г. М. Очистка от пыли газов и воздуха в химической промышленности. -М.: Лань, 2021.- 244с. Очистка и рекуперация промышленных выбросов / Под ред. В. Ф. Максимова и И. В. Вольфа. Изд. 2-е.- М.: Лесная промышленность, 2018.- 190с. Очистка технологических газов / Под ред. Т. А. Семеновой и И. Л. Лейтеса. 2-е изд. -М.: Химия, 2017.-450с. Романков П. Г., Лепилин В. Н. Непрерывная адсорбция паров и газов.-М.: Юнити, 2017. Страус В. Промышленная очистка газов / Пер. с англ. -М.: Химия, 1981. Дытнерский, Ю. И. Основные процессы и аппараты химической технологии: Пособие по проектированию / Г. С. Борисов, В. П. Брыков, Ю. И. Дытнерский – Изд. 3-е, стереотипное. - М.: ООО ИД «Альянс», 2017. Родионов А. И., Клушин В. Н., Систер В. Г. Технологические процессы экологической безопасности.- Калуга: Издательство Н. Бочкаревой, 2000. Росляков П.В., Закиров И.А. Нестехиометрическое сжигание природного газа и мазута на тепловых электростанциях.- М.: Издательство МЭИ, 2001. 1 2 |