|

|

Курсач. курсовой проект. Курсовая работа Пояснительная записка 21. 02. 01 Эск17 Выполнила Подпорина М. С

Установленные на основании средней геотермограммы закономерности в распределении температур в разрезе Северо-Губкинской площади позволяют определить средние температуры для интервалов продуктивных горизонтов:

В таблице представлена динамика средневзвешенных пластовых давлений по залежи, в зоне отбора и в зоне нагнетания за 2002 год.

Свободный газ в пластах ПК13, ПК16, ПК17, ПК200. представленный по одной пробе по каждому пласту, сухой, метановый (95,19 - 98,72%) с незначительным содержанием этана (до 0,45%), пропана (0,007 - 0,08%). Относительная плотность по воздуху составляет 0,562 - 0,577.

По пласту AП9 в актах испытания указано на отбор глубинных проб в скважинах 57, 76 и 812. Однако, в скважине 57 получен фонтан газа с примесью нефти. Отобранные пробы были рекомбинированы. Средние значения подсчетных и других параметров имеют высокую сходимость с данными скважины 76 и использованы при подсчете запасов.

При испытании скважины 812 также получен фонтан газа с незначительным содержанием нефти (1,5 м3/cym при дебите газа 120,2 тыс. м3/cym). В лаборатории пробы нефти рекомбинированы до давления 18,7 МПа и температуры 560С, но считать их реальными все же нельзя, а тем более использовать при подсчете запасов.

В результате исследования 3-х глубинных проб по скважине 76, где в процессе испытания получен газонефтяной фонтан и 3-х рекомбинираванных проб по скважине 57 плотность нефти при ступенчатом разгазировании составляет 0,891 г/см3, газосодержание 66,45 м3/т (59,35 м3/м3), объемный коэффициент 1,122. Плотность в поверхностных условиях равна 0,858 г/см3 кинематическая вязкость нефти, определенная при стандартных условиях, 3,56 мм2/с, содержание легких фракций, выкипающих до 3000С, -87,8%. Нефть малосернистая (0,06%), малопарафинистая (0, 14%), малосмолистая (0,74 %).

По пласту АП112 представительной является только проба газа, отобранная в скважине 57 (инт-л 1997 - 2002м). Газ на 93,82% состоит из метана, 4,55% - этана, 0,14% - пропана. Относительная плотность по воздуху составляет 0,589, конденсата колеблется от 0,7486 до 0,7648 г/см3, молекулярная масса 98-108.

В групповом углеводородном составе содержание ароматических углеводородов в среднем составляет 8,26%, нафтеновых - 61,62%, метановых - 30,17%.

Газоконденсатная залежь пласта БП22 была испытана в скважине 76 в двух интервалах 2094-2098 м и 2087-2090 м. При промыславых исследованиях (инт. 2087-2090 м) выход стабильного конденсата составил 21,5 cм3/м3 при дебите газа 148,67 м3/сут. Плотность конденсата в лабораторных условиях составила 0,812 г/см3, вязкость при 200С - 1,98 мм2/с, молекулярный вес 145. Содержание серы -0,022%, смол - 3 мг/100 мл. Термодинамические исследования не проводились, потенциал С5+в не определялся. На групповой углеводородный состав была исследована одна проба, содержание ароматических углеводородов составляет 10,64%, нафтеновых - 60,54%, метановых - 28,82%.

По горизонту БП3 пласт БП31 (скважина 57) и пласт БП33 (скважина 76) охарактеризованы тремя пробами конденсата. Из-за кратковременности исследования скважин (9 - 13 часов) на нескольких штуцерах вследствие неустановившихся режимов работы не было создано условий для отбора представительных проб конденсата о чем свидетельствует заметный разбег в величинах выхода потенциалов С5 конденсата в 1,5 раза (скв. 57, потенциал 74,88 г/м3, скв. 76 - 48,4 г/м3)

По физико-химическим свойствам конденсат малосернистый (0,011-0,020%), содержание фактических смол от 15 до 218 мг/100 мл. Парафины отсутствуют или отмечаются следы. Температура застывания конденсата ниже минус 600С.

На Северо-Губкинской площади воды палеозойского гидрогеологического этажа не изучались. Коллектора палеозоя были опробованы на соседних месторождениях - Комсомольском и Западно-Таркосалинском.

На Комсомольском месторождении в скважине 198 (инт. 3630-3660 м) был получен приток воды дебитом 3,5 м3/cym при Нд=1450 м., а из известняков (инт.3550-3580 м) получен приток воды дебитом 80,3 м3/cym при депрессии 10,3 МПа. Однако химический анализ этой воды не проводился. На содержание микрокомпонентов исследовался интервал 3550-3580 м, их содержание некондиционно.

На Западно-Таркосалинском месторождении коллектора палеозойского этажа изучены в скважине 99, где при опробовании притока не получено.

Основываясь на результатах испытания палеозойского гидрогеологического этажа по другим разведочным площадям, воды этажа относятся к весьма слабым рассолам хлоридно-кальциевого типа. Их минерализация колеблется от 35 до 112 г/л. Газонасыщенность водных растворов и состав газа закономерно меняются по мере погружения бассейна, величина газонасыщенности варьирует от десятых долей до 2-3 л/л

Юрский гидрогеологический комплекс. Подземные воды комплекса заключены в песчано-алевритовых породах тюменской, васюганской и георгиевской свит, в трещиноватых аргиллитах баженовской свиты. Глубины залегания кровли комплекса изменяются по площади от 2871м до 3132м. Наибольшая вскрытая мощность юрского комплекса составляет 224м в скважине 803.

Литологически комплекс представлен чередованием песчаников, алевролитов и аргиллитов. Сильная литологическая изменчивость коллекторских свойств наблюдается не только в региональном плане, но и на сравнительно небольших по площади участках.

Максимальный приток пластовой воды (13,2 м3/cym. при DP=10,3 MПa) получен при опробовании скважины 53 в интервале 3015-3024 м. По химическому составу воды комплекса относятся к хлоридно-кальциевому, реже - к гидрокарбонатно-натриевому типам.

Величина минерализации пластовых вод юрского гидрогеологического комплекса изменяется от 26,4 г/л до 32,7 г/л. На соседних месторождениях минерализация этого комплекса имеет значительно большую величину (Западно-Таркосалинское - 38,6 г/л, Губкинское - 36 г/л). Минерализацию по юрскому горизонту принята равной 32,7 г/л, что возможно является заниженной.

Основными солеобразующими компонентами являются: хлор - 96% - экв, натрий и калий - 94%-экв., кальций - 5%-экв., из микрокомпонентов присутствует йод -13-2,1 мг/л, бор - 5,0 мг/л

На площади отсутствуют данные анализов растворенного в воде газа по водам юрского комплекса; на соседнем Губкинском месторождении газ, растворенный в пластовых водах, по составу метановый.

Неокомский комплекс на Северо-Губкинском и Присклоновом месторождениях представлен чередованием песчаников, алевролитов и аргиллитов. Коллекторские свойства парод изменяются как по разрезу, так и по площади в весьма значительных пределах.

Гидрогеологическая обстановка на изучаемых площадях довольно сложная, здесь наблюдаются резкие изменения термобарических условий, ионно-солевого состава, степени минерализации вод.

Водообильность разреза колеблется от первых единиц метров кубических в сутки до 330,0 м3/cym при DР=2,0 МПа (скв. 58)

По данным анализов наиболее достоверных проб минерализация воды составляет порядка 12,06-16,68 г/л в верхней зоне неокамского комплекса (тангалобская свита (АП7 – БП4)) и 15,92-25,54 г/л в нижней зоне (сортымская свита), ачимобская пачка пласт БП12.

Основными солеобразующими компонентами пластовых вод неокомского комплекса являются хлор (86-98% - экв.) и натрий+калий (86-98% - экв.). Концентрация кальция составляет 2-12 % экв., магния - 1-5% - экв., гидрокарбонат-иона - 2-14% - экв.

Из микрокомпонентов присутствуют йод - 1,7-14,6мг/л, бром - 7-84мг/л, бор - 2,2-47,2мг/л.

В подземных водах Северо-Губкинского и Губкинского месторождений в 43 пробах (7 и 36 соответственно) проведен спектральный анализ на содержание лития, рубидия, цезия и стронция.

Содержание их в подземных водах находится в пределах фоновых концентраций для Губкинского нефтегазоносного. Растворенный в воде газ метанового состава. Содержание метана составляет 80,33-98,02%, тяжелых углеводородов - доли процента, азота - 0,5-4,0%, углекислого газа - до 1,1%. Отмечено наличие АВПД с коэффициентом аномальности 1,2

1.5 Состояние разработки месторождения

В эксплуатации на сегодняшний день находятся все основные объекты разработки. Разбуривание залежей в период 1994 - 2019 гг. велось несколько низкими темпами.

В течение этих лет наблюдается существенная разница между проектным уровнем фонда добывающих скважин и фактом. В 2002 году по проекту основной фонд добывающих скважин должен был быть разбуренным и составлять 360 единиц. Добывающий фонд в 2002г ниже проектного на 227 скважин. Причиной несоответствия факта с проектом, в первую очередь, является значительное изменение геологической модели объектов разработки и месторождения в целом, выявленное в результате эксплуатационного разбуривания, выделение газовых шапок, маломощных подгазовых зон, узких нефтяных оторочек, что естественно привело к существенному сокращению геологических запасов объекта ухудшению их структуры, и как следствие, к значительным трудностям выработки запасов, связанными с разработкой сложно построенных нефтегазоконденсатных залежей.

Снижение темпов разбуривания в 1996-1997гг. из-за отсутствия средств на реинвестирование, привело к ситуации, при которой достижение запроектированных уровней стало невозможным. Привлеченные инвестиции со стороны банков, государства в виде кредитов и использование собственных средств предприятия, несколько улучшили ситуацию и до 2001г. наметилась тенденция к увеличению объемов эксплуатационного бурения, о чем наглядно демонстрирует выше приведенный график движения фонда скважин (рис. 4). Однако, в конце 2001 года, в связи с финансовыми проблемами предприятия, бурение временно прекращено. Производился ввод ранее пробуренных скважин из освоения.

На 1.01.2001г на месторождении пробурено 187 скважин, в том числе 174 добывающих, 3 нагнетательных, 4 газовых и 6 водозаборных скважин (рис.5).

На 1.01.2003г. в добывающем эксплуатационном фонде числится 133 добывающих скважины, в том числе 104 действующих, в бездействии числится 27 скважин, в консервации находится 9 скважин, ликвидировано 28.

В нагнетательном фонде числится 25 скважин, все действующие, в т.ч. 7 скважин работают совместно под закачкой на пласты БП11-1+БП10 и одна на Присклоновом месторождении - предусмотрена совместная закачка на пласты БП12-1+БП12-0, хотя на дату анализа закачка ведется только на пласт БП12-1.

Причины бездействия скважин заключается в отсутствия циркуляции или прихвата ЭЦН, не герметичность колонны, а также бездействуют по причине ремонтно-изоляционных работ, из-за обводненности скважин. На 1.01.2003г. из восьми разрабатываемых объектов пять (БП8, БП91, БП10, БП111 и БП121) эксплуатируются с поддержанием пластового давления, остальные на естественном режиме.

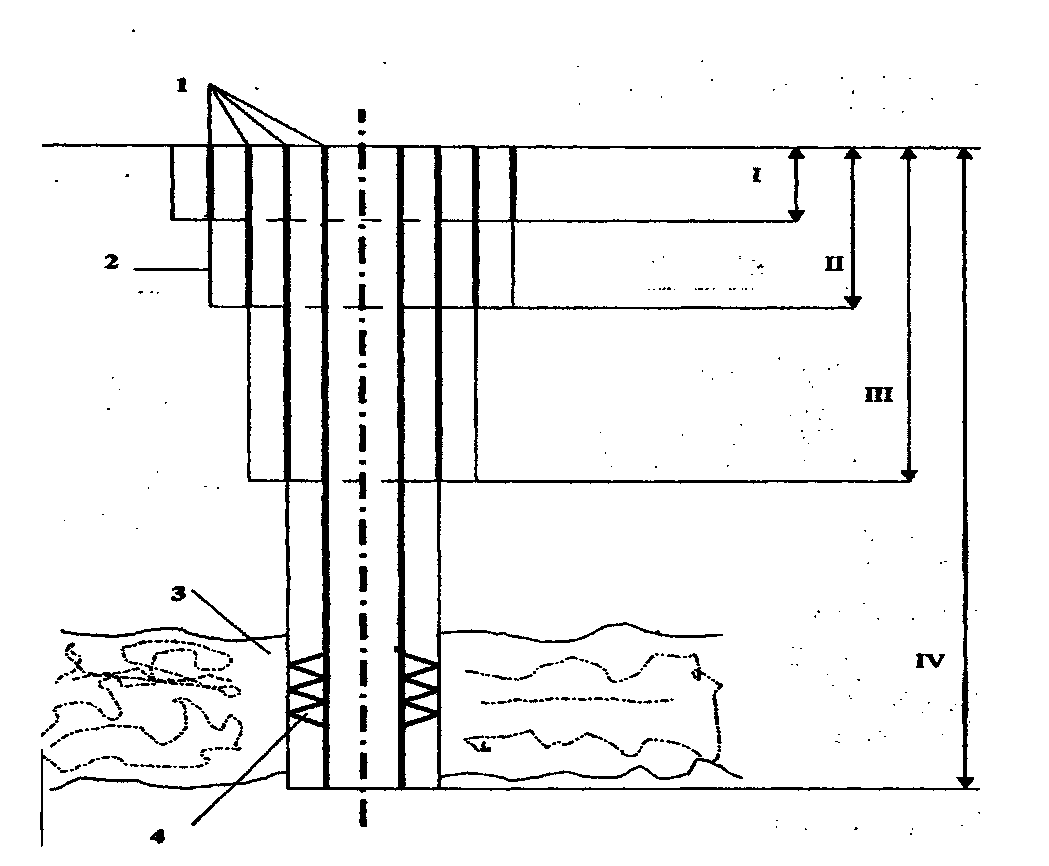

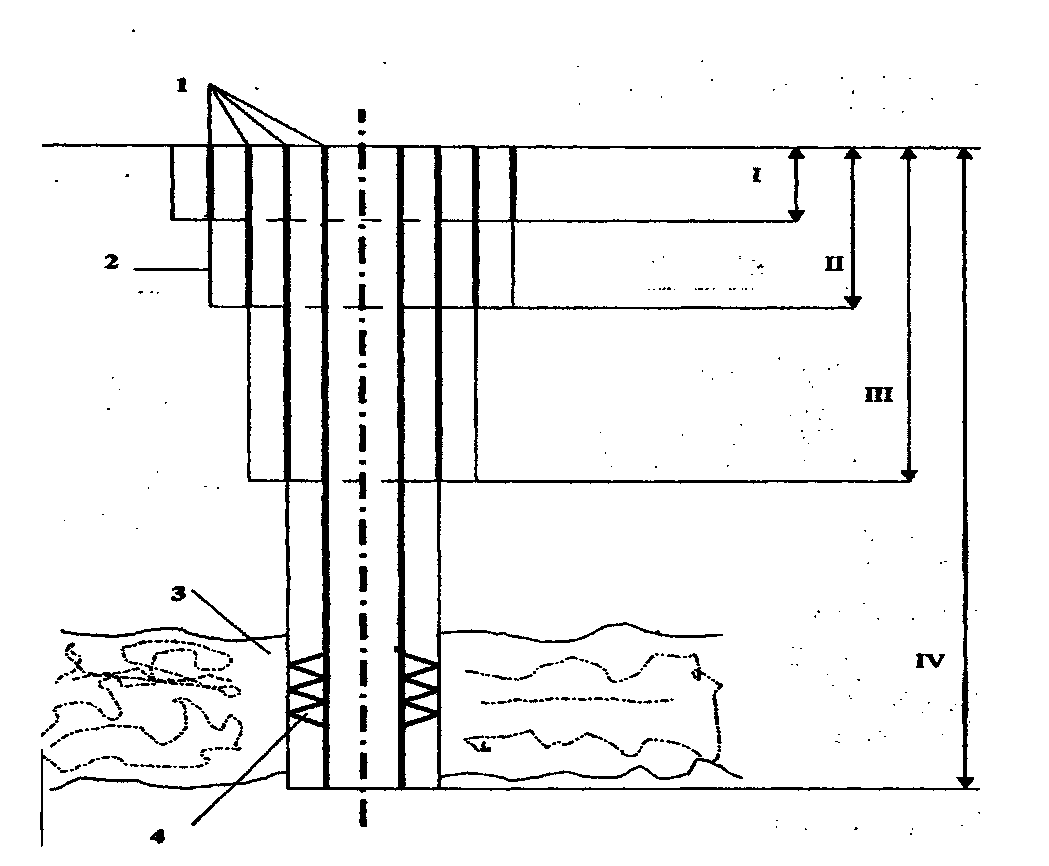

1.6 Конструкция скважины

1— обсадные труды,

2 - цементный камень, 3 - пласт;

4 — перфорация о обсадной трубе и цементном камне,

I- направление, II -кондуктор;

III - промежуточная колонна,

IV- эксплутационная колонна.

Для скважин глубиной 2600 м, проектируемых на горизонт БП11:

кондуктор диаметром 324 мм спускался на глубину 103-730м для перекрытия многолетнемерзлых пород четвертичного и палеогенового возраста, способных к обвалом стенок скважины и поглощению глинистого раствора. Колонна цементировалась до устья;

техническая колонна диаметром 219 мм спускалась на глубину 617-2793 м для перекрытия сеноманского газоносного комплекса пород и глинистых отложений березовской и ганькинской свит, способных к обвалу стенок скважины;

эксплуатационная колонна диаметром 146 мм спускалась до глубины 2224-3009 м для перекрытия нефтегазоканденсатного комплекса пород баланжина.

Для глубоких скважин на юрские отложения придерживались следующей конструкции:

кондуктор диаметром 426 мм на глубину 400 м спускается с той же целью, что и кондуктор диаметром 324 мм в п.1;

1 техническая колонна диаметром 324 мм спускается на глубину 800 м с той же целью, что и техническая колонна диаметром 219 мм в п.1;

техническая колонна диаметром 219 мм спускается для перекрытия нефтегазоканденсатного комплекса пород валанжина;

эксплуатационная колонна диаметром 146 мм спускается до забоя для перекрытия нефтегазоконденсатного комплекса пород берриас-нижневалан-жинского и юрского возраста, а также перекрытия зоны АВПД.

В процессе бурения имеются небольшие отклонения от проектной конструкции скважин.

Так, детальное изучение геологических условий и применение ускоренной технологии бурения позволили отказаться от спуска кондуктора диаметром 324 мм и обходиться спуском технической колонны диаметром 219 мм на глубину 600-900м, которая впоследствии выполняла роль кондуктора. В других скважинах, желая иметь запас в диаметре колонны, в связи с наличием АВПД техническая колонна диаметром 219 мм спускалась на большую глубину 1500-1600 м.

При бурении на юрские отложения в некоторых скважинах была облегчена конструкция за счет уменьшения диаметра кондуктора до 321 мм и спуском его на глубину 640-730 м (скв.58, 75) или отмены 1 технической колонны в связи с отсутствием газопроявлений в сеноманских отложениях (скв.53, 802).

Практиковался спуск эксплуатационной колонны различного диаметра 139,7 и 146 мм (скв.55, 57, 58, 88) а также бурильного инструмента диаметром 114 мм (скв.64).

По причине ликвидации скважин эксплуатационная колонна не спускалась в 15 скважинах.

В большинстве скважин цемент за колонной поднимался до устья за исключением трех скважин 55, 79, 88, которые расположены за контуром нефтегазоносности основных залежей.

2 ТЕХНИКО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Характеристика анализируемого фонда скважин.

В эксплуатации на сегодняшний день находятся все основные объекты разработки. Разбуривание залежей в период 1994 - 2000 гг. велось несколько низкими темпами и с 2001 года временно прекратилось.

В течение этих лет наблюдается существенная разница между проектным уровнем фонда добывающих скважин и фактом. В 2002 году по проекту основной фонд добывающих скважин должен был быть разбуренным и составлять 360 единиц. Добывающий фонд в 2002г ниже проектного на 227 скважин. Причиной несоответствия факта с проектом, в первую очередь, является значительное изменение геологической модели объектов разработки и месторождения в целом, выявленное в результате эксплуатационного разбуривания, выделение газовых шапок, маломощных подгазовых зон, узких нефтяных оторочек, что естественно привело к существенному сокращению геологических запасов объекта ухудшению их структуры, и как следствие, к значительным трудностям выработки запасов, связанными с разработкой сложно построенных нефтегазоконденсатных залежей.

На 1.01.2001г на месторождении пробурено 187 скважин, в том числе 174 добывающих, 3 нагнетательных, 4 газовых и 6 водозаборных скважин.

На 1.01.2003г. в добывающем эксплуатационном фонде числится 133 добывающих скважины, в том числе 104 действующих, в бездействии числится 27 скважин, в консервации находится 9 скважин, ликвидировано 28.

В 2006 г. выполнены повторные газодинамические исследования при стационарных режимах фильтрации в 21 эксплуатационной скважине, в 2007 г. - в 23 эксплуатационных скважинах.

На 1.01.2007г. показатели разработки и работы промысла характеризуются следующими величинами: накопленная добыча газа - 33,308 млрд.м3; добыча газа за 2007г. - 15,286 млрд.м3; -фонд скважин: 85; эксплуатационных - 74; в т.ч. действующих - 74; наблюдательных - 9; поглощающих – 2.

На 01.01.2008 основные показатели: годовой отбор газа - 8,7 млрд.м3; количество скважин - 64; средний дебит - 640 тыс.м3/сут; текущая депрессия - 0,223 МПа.

По уточнённым данным 2011 года общие запасы газа составляли более 415 млрд м³. Добыча природного газа за 2010 год составила 15 млрд.м3.

|

2.2. Описание технологического процесса внутрискважинного газлифта .

Газлифт - это механизированный способ эксплуатации скважин, при котором вводят дополнительную энергию в виде сжатого газа. Обычно способ используется после прекращения фонтанирования из-за нехватки пластовой энергии.

Газлифт подразделяется на два типа: компрессорный и бескомпрессорный. При компрессорном газлифте для сжатия попутного газа применяются компрессоры, а при бескомпрессорном газлифте используется газ газового месторождения, находящийся под давлением, или из других источников.

Процесс пуска газлифтной скважины в эксплуатацию состоит в вытеснении жидкости воздухом (газом) из труб наружного ряда и в подводе нагнетаемого воздуха к нижнему концу подъемных труб или к рабочему отверстию на этих трубах для разгазирования столба жидкости в них. Максимальное давление при пуске газлифтной скважины в эксплуатацию (пусковое давление) будет в тот момент, когда жидкость в скважине оттеснится сжатым газом до места ввода его в подъемные трубы. Это давление может быть самым различным в зависимости от системы газлифта, глубины скважины, статического уровня жидкости в ней, а также от плотности жидкости и других условий. Наиболее высокое пусковое давление достигается в однорядном лифте кольцевой системы при подаче газа в подъемные трубы через их башмак.

Использование газлифтного способа эксплуатации скважин в общем виде определяется его преимуществами.

1. Возможность отбора больших объемов жидкости практически при всех диаметрах эксплуатационных колонн и форсированного отбора сильнообводненных скважин.

2. Эксплуатация скважин с большим газовым фактором, т.е. использование энергии пластового газа, в том числе и скважин с забойным давлением ниже давления насыщения.

3. Малое влияние профиля ствола скважины на эффективность работы газлифта, что особенно важно для наклонно направленных скважин, т.е. для условий морских месторождений и районов освоения Севера и Сибири.

4. Отсутствие влияния высоких давлений и температуры продукции скважин, а также наличия в ней мехпримесей (песка) на работу скважин.

5. Гибкость и сравнительная простота регулирования режима работы скважин по дебиту.

6. Простота обслуживания и ремонта газлифтных скважин и большой межремонтный период их работы при использовании современного оборудования.

7. Возможность применения одновременной раздельной эксплуатации, эффективной борьбы с коррозией, отложениями солей и парафина, а также простота исследования скважин.

Указанным преимуществам могут быть противопоставлены недостатки.

1. Большие начальные капитальные вложения в строительство компрессорных станций.

2. Сравнительно низкий коэффициент полезного действия (КПД) газлифтной системы.

3. Возможность образования стойких эмульсий в процессе подъема продукции скважин.

Исходя из указанного выше, газлифтный (компрессорный) способ эксплуатации скважин, в первую очередь, выгодно использовать на крупных месторождениях при наличии скважин с большими дебитами и высокими забойными давлениями после периода фонтанирования.

Далее он может быть применен в наклонно направленных скважинах и скважинах с большим содержанием мехпримесей в продукции, т.е. в условиях, когда за основу рациональной эксплуатации принимается межремонтный период (МРП) работы скважин.

При наличии вблизи газовых месторождений (или скважин) с достаточными запасами и необходимым давлением используют бескомпрессорный газлифт для добычи нефти.

Эта система может быть временной мерой - до окончания строительства компрессорной станции. В данном случае система газлифта остается практически одинаковой с компрессорным газлифтом и отличается только иным источником газа высокого давления.

Газлифтная эксплуатация может быть непрерывной или периодической. Периодический газлифт применяется на скважинах с дебитами до 40-60 т/сут или с низкими пластовыми давлениями. Высота подъема жидкости при газлифте зависит от возможного давления ввода газа и глубины погружения колонны НКТ под уровень жидкости.

В среднем диапазон применяемых значений давления ввода газа составляет 4,0-14,0 МПа. Диапазон производительности газлифтных скважин при непрерывном газлифте 602000 т/сут.

|

2.3. Виды осложнений в работе скважины. Применяемые методы борьбы с осложнениями и их эффективности.

Нормальная работа газлифтных скважин может нарушаться по следующим причинам: образование песчаных пробок на забое или воздушных в подъемных трубах; отложение солей на забое или в подъемных трубах; скопление воды на забое и образование стойких водонефтяных эмульсий.

Предупреждают и ликвидируют отложения песка так же, как и при фонтанной эксплуатации скважин. Для обеспечения выноса небольшого (допустимого) количества песка на поверхность спускают подъемные или воздушные трубы до уровня верхних отверстий интервала перфорации.

Об образовании песчаных пробок в скважинах судят по резкому снижению их дебитов и по показаниям контрольно -измерительных приборов. Причиной прекращения подачи жидкости при резком увеличении давления нагнетания газа является перекрытие подъемных труб так называемой патронной песчано-глинистой пробкой. Для разрушения пробки в подъемные трубы нагнетают газ, а иногда и жидкость с газом. Если эти мероприятия не дают положительного результата, трубы поднимают на поверхность.

При эксплуатации газлифтных скважин в результате нарушения термодинамического равновесия происходит отложение солей, в основном в верхних частях подъемных труб на глубине 150-300 м от устья. Однако не исключена возможность отложения солей и на забое скважины или даже в призабойной зоне пласта. Нередко из-за отложения солей происходит полное закрытие диаметра подъемных труб, и скважина прекращает свою работу. В этом случае для восстановления продуктивности скважины трубы поднимают и фрезеруют в механических мастерских.

При частичном закрытии диаметра труб отложениями карбонатных солей их удаляют прокачкой пресной воды, а отложения сульфатных солей удаляют, прокачивая щелочную воду. Применение горячей воды повышает эффективность работ по удалению солей из скважины.

Борьба с отложениями парафина проводится так же, как и при эксплуатации фонтанных скважин. Также оборудуют скважину автоматическими скребками или плунжерным лифтом. Периодичность прокачки горячих теплоносителей или спуска скребка в скважину определяется индивидуально для каждой скважины в зависимости от интенсивности отложения парафина на стенках труб. Для предупреждения отложения парафина в процессе эксплуатации скважины в воздушные трубы малыми дозами закачивают углеводородные растворители или растворы поверхностно-активных веществ. В результате изменяется структура газожидкостной смеси и исключается возможность отложения парафина.

Для борьбы с эмульсией проводят внутрискважинную деэмульсацию введением в воздушные трубы деэмульгатора. В качестве деэмульгатора применяют нейтрализованный черный контакт (НКЧ) или какое-либо другое эффективное ПАВ.

Образование гидратов в газопроводе и газлифтных пусковых клапанах происходит при некачественной осушке газа. Основным методом предотвращения гидратоотложений: в теплообменник (до 40 С) с 2002 г в низкодебитных скважинах начали спускать высокогерметичные НКТ с полимерными уплотнительными кольцами, что привело к сокращению в несколько раз количество скважин с отложениями гидратов.

|

2.4. Предлагаемые технические и технологические решения.

Внутрискважинный и в целом бескомпрессорный газлифт нашел широкое применение на Губкинском месторождении, где газовые пласты залегают над нефтяными. Газ из газовых скважин подается непосредственно в нефтяные скважины того же отдельного куста (автономный бескомпрессорный газлифт). Для повышения надежности используется не менее двух газовых скважин.

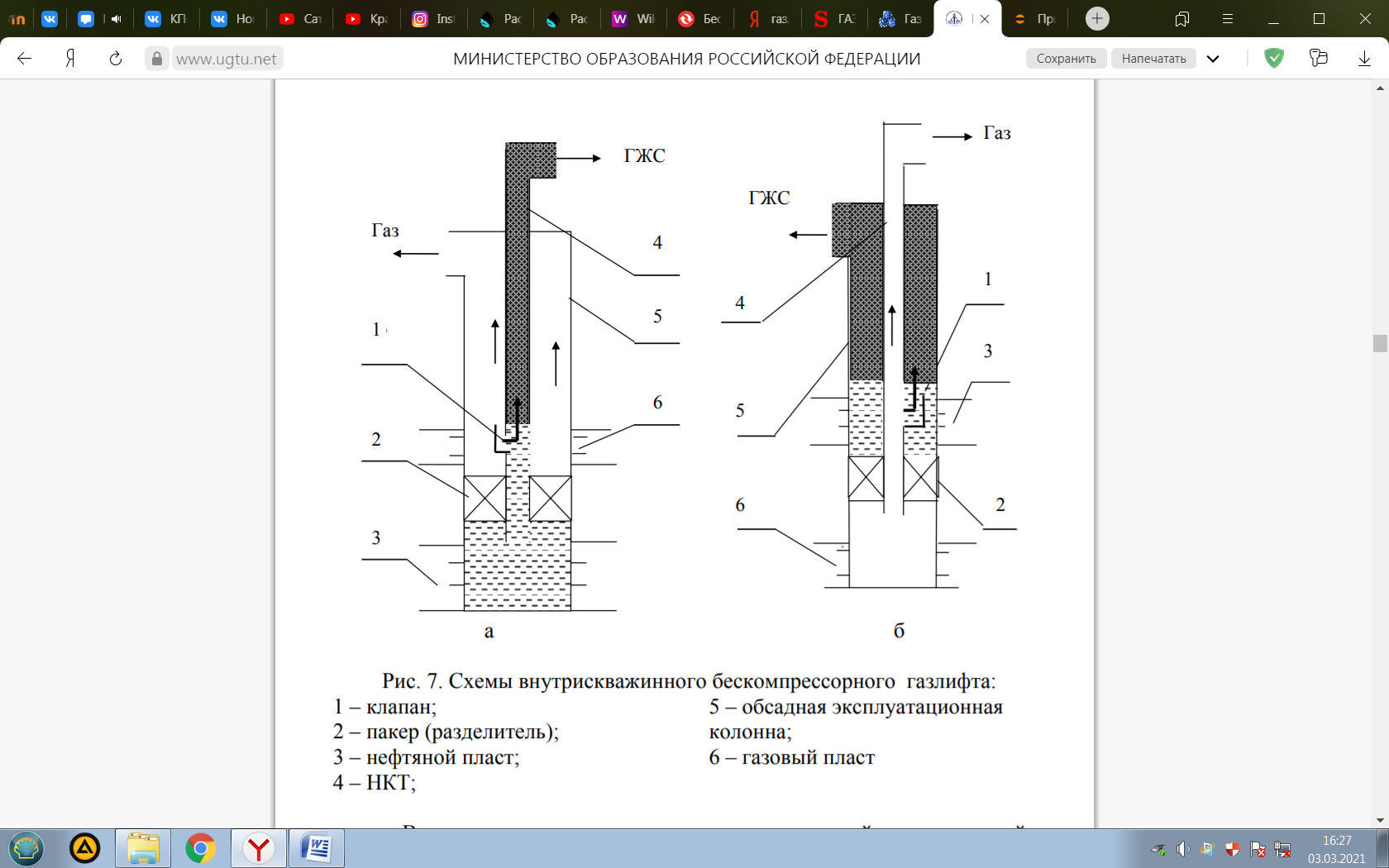

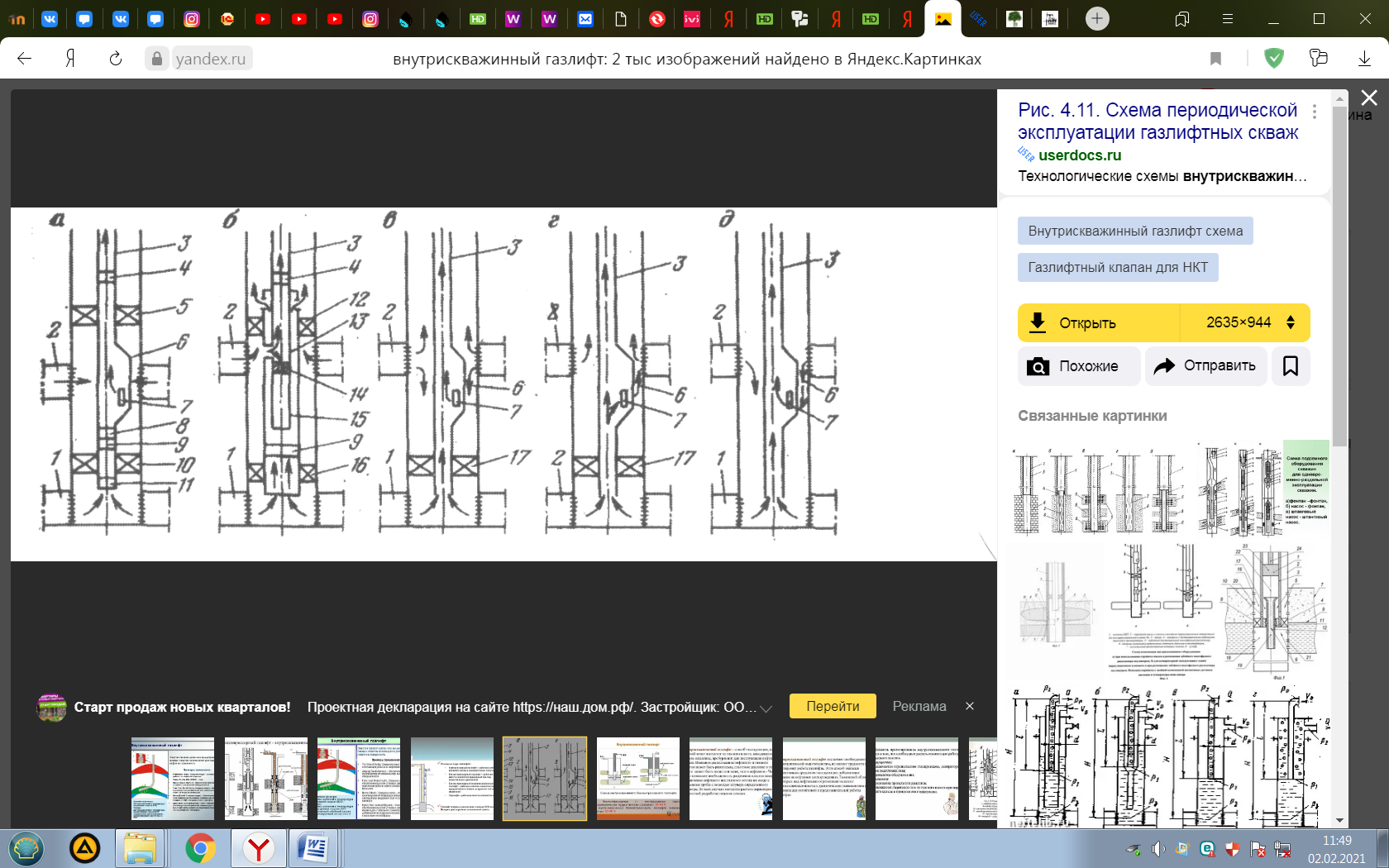

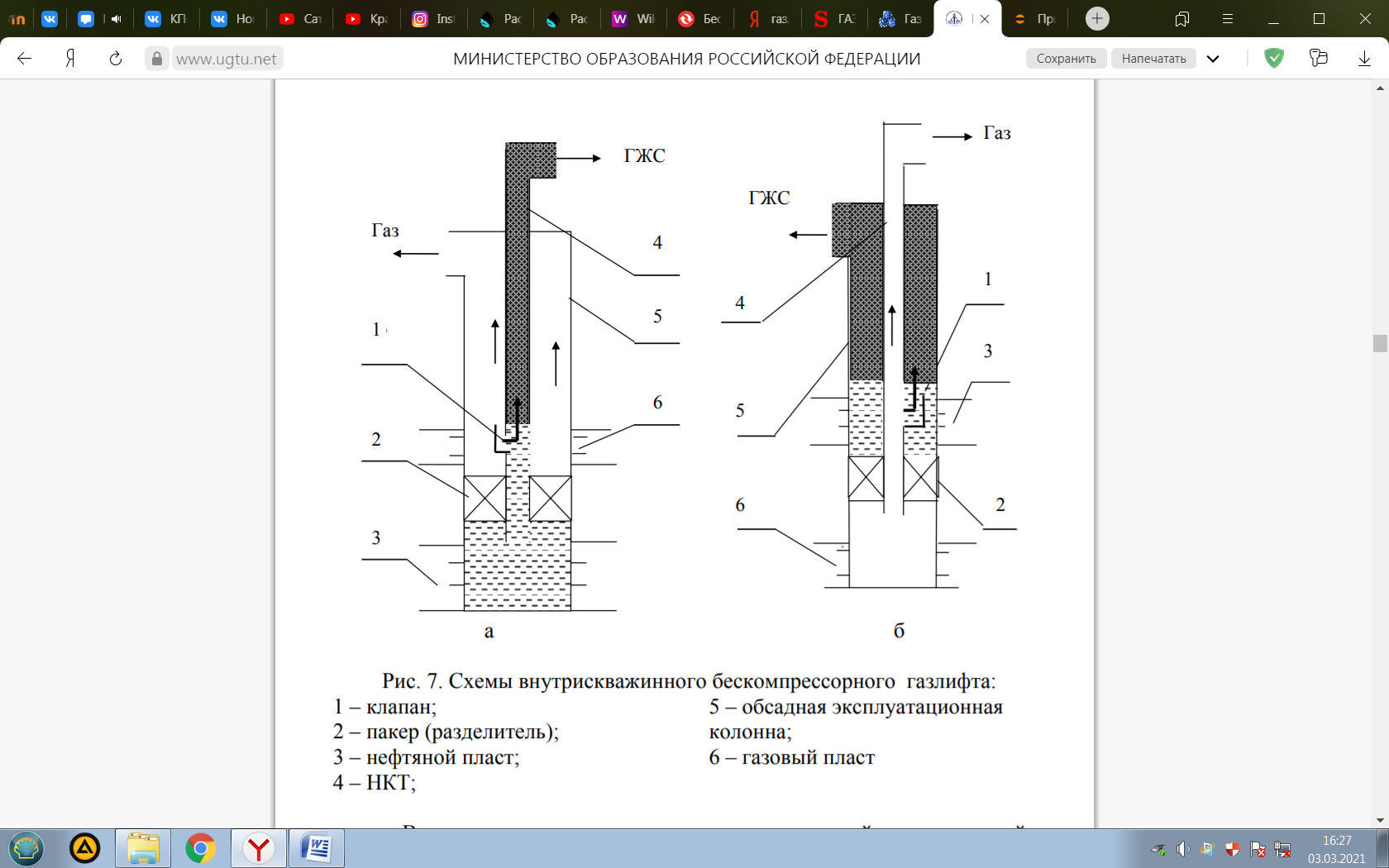

При внутрискважинном бескомпрессорном газлифте газ поступает из вышележащего или нижележащего газового пласта, вскрытого этой же скважиной. При этом возможны следующие схемы.

1 - нефтяной пласт; 2 - газовый пласт; 3 - насосно - компрессорные трубы; 4 - верхний циркуляционный клапан; 5 - верхний гидравлический пакер; 6 - скважинная газлифтная камера; 7 - газлифтный клапан; 8 - телескопическое устройство; 9 - нижний циркуляционный клапан; 10 - нижний гидравлический пакер; 11 - обратный клапан; 12 - верхний гидромеханический пакер; 13 - узел перекрестного течения; 14 - штуцер; 15 - колонна труб; 16 - нижний гидромеханический пакер; 17 – пакер

Газовый пласт выше нефтяного. В скважину опускается один ряд труб. Между газовым и нефтяным пластами устанавливается пакер (разделитель). По НКТ поднимается нефть, а по кольцевому пространству - газ. Через клапан, установленный на НКТ, часть газа поступает в НКТ и осуществляет подъем нефти на дневную поверхность. Регулированием противодавления в затрубном пространстве и настройкой клапана обеспечивается подача необходимого количества газа в колонну НКТ.

Газовый пласт ниже нефтяного. Нефть поднимается по затрубному пространству, а газ – по НКТ. Часть газа перепускается из НКТ в кольцевое пространство через клапан.

Схемы внутрискважинного бескомпрессорного газлифта:

1 – клапан; 5 – обсадная эксплуатационная колонна;

2 – пакер (разделитель); 6 – газовый пласт.

3 – нефтяной пласт;

4 – НКТ;

При бескомпрессорном газлифте природный газ транспортируется до места расположения газлифтных скважин и обычно проходит предварительную подготовку на специальных установках, которая заключается в отделении конденсата и влаги, а иногда и в подогреве этого газа перед распределением по скважинам.

Избыточное давление обычно понижается дросселированием газа через одну или несколько ступеней штуцеров.

Существует система газлифтной эксплуатации, которая называется внутрискважинным газлифтом.

В этих системах источником сжатого газа служит газ газоносных пластов, залегающих выше или ниже нефтенасыщенного пласта.

Оба пласта вскрываются общим фильтром.

В таких случаях газоносный горизонт изолируется от нефтеносного пласта одним или двумя пакерами (сверху и снизу), и газ вводится в трубы через штуцерное устройство, дозирующее количество газа, поступающего в НКТ.

Внутрискважинный газлифт исключает необходимость предварительной подготовки газа, но вносит трудности в регулировку работы газлифта.

Этот способ оказался эффективным средством эксплуатации добывающих скважин на нефтяных месторождениях, в которых над нефтяными горизонтами залегают газонасыщенные пласты с достаточными запасами газа и давления для устойчивой и продолжительной работы газлифта.

Особенность проектирования внутрискважинного газлифта заключается в том, что необходимо увязать совместную работу нефтяного и газового пластов.

Преимущества:

1) исключается строительство газопроводов, сепараторов, ГРБ, установок подготовки газа;

2)упрощается обслуживание.

Недостатки:

1) усложнение проведения ремонтов;

2) возможность перетоков газа из газового пласта при нарушении цементного кольца в процессе его перфорации.

Более эффективно применение внутрискважинного газлифта с отбором части газа. В таком случае при совместном отборе нефти и газа газ нагревается нефтью и без подготовки поступает в нефтяные скважины того же куста. Наиболее высокую температуру имеет газ, направляемый по внутреннему каналу. Отбор газа увеличивается на 10-15%.

2.5. Расчет технологической эффективности от мероприятий.

Задание 1. Произвести расчёт пускового давления для различных систем подъемников на Губкинском месторождении.

Исходные данные:

диаметр эксплуатационной колонны Dвн = 0,168 м

внутренний диаметр подъемника dвн = 0,156 м

наружный диаметр подъемника dнар = 0,165 м

коэффициент учитывающий поглощение пластом Кп =0; 0,3; 0,7; 1;

погружение под статический уровень жидкости h= 440

плотность жидкости pж = 820 кг/м3

Решение.

Рассчитываем пусковые давления при кольцевой системе закачки соответственно при Кп =0; 0,3; 0,7; 1:

Соответствующие пусковые давления при центральной системе

Таким образом, в данной скважине пусковые давления при кольцевой системе закачки на порядок ниже, чем при центральной.

2.6 Технологические и технические расчеты

Расчёт компрессорного подъемника.

Задача 2. Рассчитать компрессорный подъемник (т.е. определить его диаметр, длину и потребный расход газа) для скважины, работающей с ограниченным отбором жидкости.

Исходные данные:

Глубина скважины Н = 2920 м;

диаметр скважины D, мм (услов.) – 168 мм;

абсолютное пластовое давление Рпл = 8,56 МПа;

коэффициент продуктивности скважины К = 85 т/сут*МПа

максимальная допустимая депрессия на пласт ∆Р = 2 МПа;

удельный вес нефти = 836 кг/м3;

газовый фактор Го = 215 м3/т;

плотность смеси нефти и газа между забоем и башмаком труб pc=871 кг/м3

коэффициент растворимости газа в нефти Кр = 0,867 м2/м;

абсолютное давление в рабочей линии газораспределения Рр = 2,45 МПа; абсолютное давление в пусковой линии газораспределения Рп = 1,22 МПа; абсолютное давление на буфере (устье) скважины Рбуф = 1,22 МПа.

Дебит скважины (отбор нефти):

Q= K∆P (1)

Q = 85*10-6*2*106=170 т/сут

где Q – дебит нефти

Забойное давление при данном дебите

Рзаб = Рпл - ∆Р (2)

Рзаб = (8,56 – 2)*106 = 6,56*106 Па

Так как Рзаб (6,56 МПа) > Рр (2,45 МПа) и песок в скважину не поступает, длина подъемника будет определяться не глубиной скважины, а располагаемым рабочим давлением:

(3) (3)

= 2439 м = 2439 м

где Рбаш - давление у башмака подъемника, МПа;

Yсм - средний удельный вес смеси ( нефти и газа) между забоем и башмаком, т/м3

Рбаш = (2,85- 0,4)*106 =2,45*106 Па (4)

Здесь Рр - давление абсолютное в рабочей линии, равное 2,85 МПа;

Принимаем потери напора при движении газа от компрессора до башмака труб по опытным данным равным 0,4 МПа

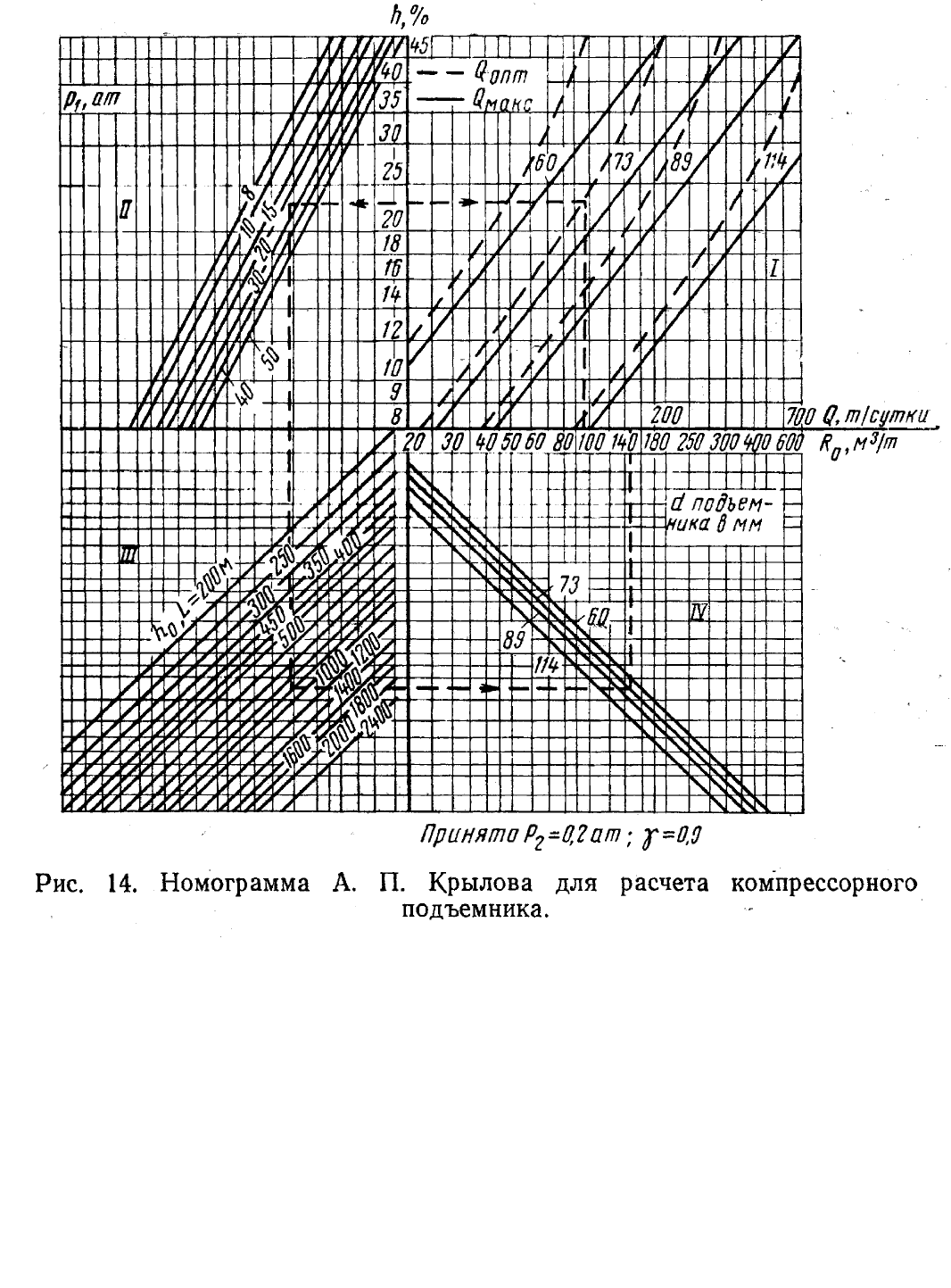

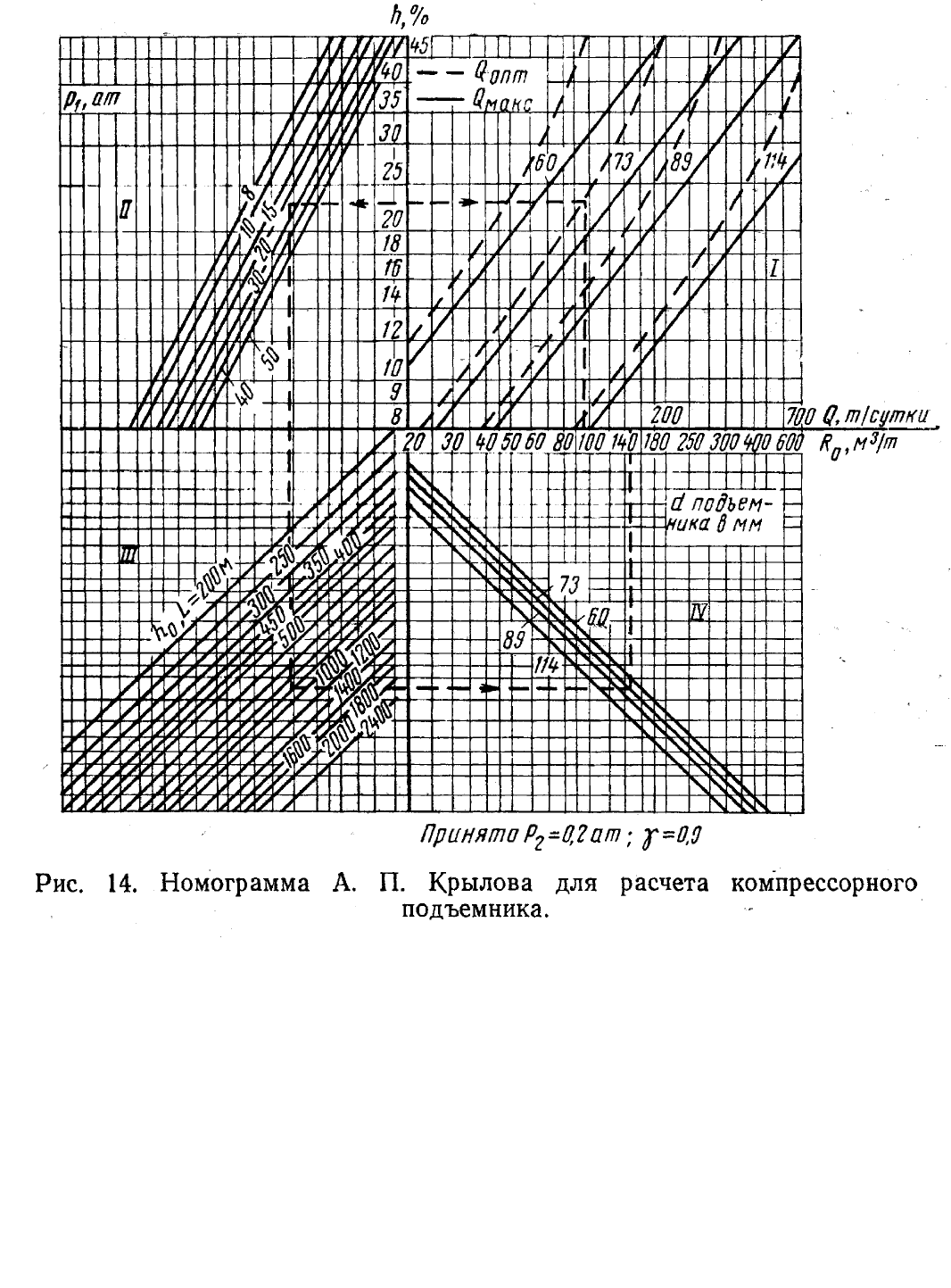

Диаметр подъемника определяется по формуле А. П. Крылова для оптимального режима эксплуатации скважины

dопт =188 (5) (5)

dопт = 188  = 145мм = 145мм

Принимаем ближайшие стандартные трубы с внутренним диаметров 142 мм

Оптимальный полный удельный расход газа определяется по формуле:

(6) (6)

где  - относительное погружение подъемных труб, определяемое : - относительное погружение подъемных труб, определяемое :

= = (7) (7)

= = =0,062 =0,062

Следовательно по формуле (6) получим :

=109 м3/т (8) =109 м3/т (8)

Удельный расход нагнетаемого газа с учетом растворимости газа составит:

) (9) ) (9)

= 88,175 = 88,175

Суточный расход газа будет

(10) (10)

Для облегчения и ускорения расчётов определим диаметр подъемных труб и удельный расход газа по номограмме А.П. Крылова

Приведённый динамический уровень:

2.7. Инновационные методы

Начало использования в 1997 г. забойных клапанов регулировки потока с наземным управлением привело к возникновению новой технологии газлифтной эксплуатации скважин, которая получила название «естественная газлифтная эксплуатация», или «бескомпрессорная газлифтная эксплуатация».

При естественной газлифтной эксплуатации для увеличения производительности скважины используется газ из подземного пласта или газовой шапки той же скважины, подаваемый через специально разработанный клапан регулировки потока с гидравлическим или электрическим управлением и регулируемыми отверстиями . Использование газа, поступающего напрямую из подземного источника, вместо закачивания его с поверхности в затрубное пространство между насосно-компрессорной и обсадной колоннами означает, что для таких скважин не требуется компрессор, подводящие трубопроводы и прочее оборудование, предназначенное для закачки газа. Благодаря этому снижаются требования к нагрузке платформ и капитальные затраты на морские сооружения или подводные установки. Дополнительным преимуществом является возможность добычи газа без повторного заканчивания скважины, а также отсутствие необходимости проведения в будущем работ по изменению размеров или замене стандартного газлифтного оборудования.

При естественной газлифтной эксплуатации требуется наличие газовой шапки или отдельного газового пласта, из которых можно будет организовать подачу газа с расходом, достаточным для его нагнетания в скважину. Газовый пласт должен быть достаточно большим, чтобы давление в нем сохранялось достаточно высоким для подачи газа в насосно-компрессорную колонну в течение всего периода эксплуатации скважины. Клапаны регулировки потока, разработанные компанией Schlumberger для естественной газлифтной эксплуатации, обладают несколькими отличительными особенностями. Эти клапаны имеют ряд промежуточных положений, что позволяет управлять расходом газа, необходимым для

оптимизации производительности исходя из предполагаемых режимов эксплуатации скважины. Расход газа может дискретно или непрерывно регулироваться с поверхности при помощи гидравлической или

электрической системы управления открыванием клапана, что в свою очередь дает возможность оптимизировать добычу нефти. Расход газа, проходящего через клапаны, может быть определен при помощи численного моделирования, что позволяет убедиться, подходит ли размер данного

клапана для существующего режима эксплуатации скважины.

Клапаны могут быть открыты или закрыты, а расход потока может меняться

при значительных перепадах давлений; клапаны также способны противостоять эрозии, вызываемой течением флюида, обладающего абразивным действием. В состав газлифтных клапанов входят обратные клапаны, служащие для предотвращения попадания скважинного флюида из насосно-компрессорной колонны в затрубное пространство. Это позволяет

провести опрессовку насосно-компрессорной колонны и исключает возможность повреждения газопродуктивной зоны.

Использование подземных клапанов регулировки потока вместе с оборудованием постоянного контроля также означает, что скважины, эксплуатируемые естественным газлифтным методом, можно считать «интеллектуальными» скважинами. Возросшая рентабельность интеллектуальной скважины, эксплуатируемой естественным газлифтным методом,сравнительно легко вычисляется, поскольку затраты на нее могут быть сопоставлены с затратами при применении обычных газлифтных систем.

Schlumberger разработала однорейсовую систему естественной газлифтной эксплуатации . Это было достигнуто путем объединения в одной

Насосно-компрессорной колонне гидравлического газлифтного клапана и высококачественных противопесочных фильтров. На внешней стороне насосно-компрессорной колонны также были установлены перфораторы, что позволило осуществить заканчивание скважины за один рейс.

Использование усовершенствованного спускаемого на кабеле гидравлического клапана регулировки потока позволило соединить газовпускное отверстие с противопесочными фильтрами для управления

скоростью потока. Когда было проведено однорейсовое заканчивание скважины и насосно-компрессорная колонна была закреплена в устьевой обвязке, давление в затрубном пространстве было увеличено, а затем сброшено в целях перфорирования скважины при помощи установленных на

насосно-компрессорной колонне перфораторов. После использования перфораторов давление в насосно-компрессорной колонне было увеличено для установки эксплуатационного пакера.

Применение однорейсовых систем естественной газлифтной эксплуатации минимизирует риск ухудшения эксплуатационных характеристик пласта и

дебита скважин, связанных с незащищенностью газовой шапки.

Газлифтная система высокого давления XLift была недавно специально разработана для удовлетворения требований к эксплуатации глубоководных и подводных скважин. Эта газлифтная система высокого давления расширяет возможности существующих систем путем увеличения диапазона рабочих давлений от 13,8 до 34,5 МПа. Максимальное давление нагнетания газа в системе XLift позволяет компанииоператору осуществлять газлифтное заканчивание скважин с более глубоко расположенными точками нагнетания, что приводит к увеличению общей производительности таких скважин.

Клапан XLift оборудован запатентованным сильфоном с торцевым сварным соединением в сборе, который позволяет снизить внутренний газовый

заряд при увеличении рабочего давления. Клапан с увеличенным внешним диаметром (4,4 см) был разработан для улучшения рабочей геометрии. Клапан продемонстрировал более высокие эксплуатационные характеристики и надежность по сравнению со стандартными

газлифтными клапанами. Системы высокого давления XLift характеризуются гибкими диапазонами рабочих параметров

при эксплуатации многоствольных скважин, когда требуется обеспечить высокое давление нагнетания газа. Разработка компонентов системы включала серию квалификационных гидравлических испытаний для измерения степени жидкостной эрозии, а также полномасштабные газодинамические испытания и испытания герметичности для проверки надежности системы.

|

|

3.1. Основные требования охраны труда, промышленной безопасности и противопожарные мероприятия.

Устье газлифтной скважины оборудуют стандартной фонтанной арматурой на рабочее давление, равное максимальному, ожидаемому на устье скважины. Арматуру до установки на скважину опрессовывают в собранном виде на паспортное пробное давление. После установки на устье скважины ее опрессовывают на давление для опрессовки эксплуатационной колонны; при этом, независимо от ожидаемого рабочего давления, арматуру монтируют с полным комплектом шпилек и уплотнений. Ее выкидные и нагнетательные линии, расположенные на высоте, должны иметь надежные опоры, предотвращающие падение труб при ремонте, а также их вибрацию при работе скважин.

Обвязка скважины, аппаратуры и газопроводов под давлением в зимнее время должна отогреваться только паром или горячей водой.

В газораспределительных будках следует не допускать скопления газа, который при определенном соотношении с воздухом образует взрывоопасную смесь. Газ обычно скапливается вследствие пропуска его через фланцевые соединения или сальники вентилей. Во избежание поступления газа из скважины по трубопроводу в БГРА должен быть установлен обратный клапан.

Скопление взрывоопасной смеси особенно недопустимо в зимнее время, когда окна и двери газораспределительных будок закрыты. В зимнее время также могут образовываться гидратные пробки вследствие замерзания конденсата в батареях и газопроводах. Это приводит к повышению давления в трубопроводах и возможному их разрыву. Попадание газа в воздух может быть причиной взрыва. Основная мера, предотвращающая взрыв, - вентиляция помещения. Для устранения утечки газа на линии следует постоянно следить за исправностью сальниковых набивок вентилей, сосудов для конденсата (на газопроводных магистральных линиях в низких точках).

В зимнее время следует утеплить помещения для предотвращения от замерзания конденсата в батареях.

Для устранения источников воспламенения газа в будках необходимо:

использовать электрическое освещение будок, установленное вне будок;

выносить за будку электроприборы (рубильники, печи);

применять инструмент, не дающий искр, при ремонте внутри будок;

запретить применение открытого огня и курение в будке;

сооружать будку из огнестойкого материала.

Скважинные камеры и газлифтные клапаны изготовляют в соответствии с требованиями настоящего стандарта.

Конструкция деталей и узлов каждого типа, модели и размеры разработанных, изготовленных и идентифицированных скважинных камер и газлифтных клапанов, должна обеспечивать взаимозаменяемость с камерами, изделиями и узлами клапанов, произведенных другими изготовителями.

Наружные диаметры клапанов всех типов, устанавливаемых в полированные отверстия скважинных камер, должны соответствовать.

Скважинная камера должна выдерживать растягивающую нагрузку подвешенных к ней насосно-компрессорных труб.

Скважинная камера с установленным в ней клапаном должна быть герметичной.

Диаметр проходного канала скважинной камеры должен быть не менее внутреннего диаметра подвешенных в ней насосно-компрессорных труб.

Давление открытия клапана не должно превышать 34,5 кПа.

Предел прочности и ударная вязкость сварных швов скважинных камер должна быть не менее чем у основного металла; твердость сварных швов скважинных камер должна быть не более чем у основного металла.

Сильфонные камеры газлифтных клапанов должны быть герметичны при давлении не менее 12,5 МПа.

Скважинные камеры и газлифтные клапаны должны быть рассчитаны на давление, равное испытательному давлению используемых насосно-компрессорных труб, но не менее 34,5 МПа.

Время срабатывания газлифтного клапана до полного открытия - не более 30 с.

При извлечении газлифтного клапана из скважинной камеры нагрузка на канат не должна превышать 3900 Н.

К работе с газлифтным оборудованием допускаются лица, ознакомленные с инструкцией по эксплуатации оборудования, принципами его работы и прошедшие инструктаж по технике безопасности [инструкция по технике безопасности, разработанная на нефтегазодобывающем предприятии и утвержденная руководством предприятия (генеральным директором, главным инженером)].

При монтаже и эксплуатации оборудования необходимо соблюдать требования.

Не допускается работа по спуску газлифтных клапанов при неисправных манометрах, предохранительных и выпускных клапанах устьевого оборудования.

Спуск и подъем газлифтных клапанов проводят канатной техникой при закрытых задвижках на струнах арматуры.

Спуск газлифтного оборудования в нешаблонированный ствол скважины не допускается.

Спуск газлифтного оборудования, не прошедшего испытаний и не имеющего сертификата, подтверждающего результаты испытаний в промысловых лабораториях, не допускается.

Стендовые испытания газлифтного оборудования нагрузкой под давлением проводят в специально отведенном помещении, обеспечивающем безопасность обслуживающего персонала. Наблюдение проводят через специальные окна (щели) с защитными щитками.

3.2. Охрана недр и окружающей среды.

В нефтяной и газовой промышленности Госгортехнадзор контролирует:

правильность разработки месторождений нефти и газа и выполнение требований по охране недр;

выполнение предприятиями установленного порядка учета запасов;

соблюдение правил и норм по безопасному ведению работ при пользовании недрами;

выполнение правил ведения геологических работ;

предотвращение загрязнения подземных и наземных объектов нефтью, газом, сточными водами, вредными веществами и материалами при их подземном хранении.

4. ВЫВОДЫ И РЕКОМЕНДАЦИИ

В своем курсовом проекте я изучила Губкинское месторождение, его стратиграфию и тектонику.

Также я описала процесс внутрискважинного газлифта и он оказался эффективным средством эксплуатации добывающих скважин на нефтяных месторождениях, в которых над нефтяными горизонтами залегают газонасыщенные пласты с достаточными запасами газа и давления для устойчивой и продолжительной работы газлифта.

Ознакомилась с промышленной безопасностью и охраной окружающей среды.

| |

|

|

Скачать 1.13 Mb.

Скачать 1.13 Mb.

(3)

(3) = 2439 м

= 2439 м (5)

(5) = 145мм

= 145мм (6)

(6) - относительное погружение подъемных труб, определяемое :

- относительное погружение подъемных труб, определяемое : (7)

(7) =0,062

=0,062 =109 м3/т (8)

=109 м3/т (8) ) (9)

) (9) = 88,175

= 88,175 (10)

(10)