углепластик1 (1). Курсовая работа защищена с оценкой. РуководительЕ. А. Головина " " 2019 г. Применение углепластика в авиастроении

Скачать 122.09 Kb. Скачать 122.09 Kb.

|

|

| Материал | Плотность, кг/м3 | Прочность при растяжении, МПа | Модуль Юнга, ГПа | Удельная прочность, е  , км , км | Удельный модуль, Е  , км , км |

| Углепластик | 1450-1600 | 780-1800 | 120-130 | 53-112 | 9-20 |

| Стеклопластик | 2120 | 1920 | 69 | 91 | 3,2 |

Продолжение таблицы 1.

| Высокопрочная сталь | 7800 | 1400 | 210 | 18 | 2,7 |

| Алюминиевый сплав | 2700 | 500 | 75 | 18 | 2,7 |

| Титановый сплав | 4400 | 1000 | 110 | 28 | 2,5 |

| Полиамид 6,6 | 1140 | 82,6 | 28 | 7,24 | 0,24 |

| Полиамид 6,6+40 мас.% стекловолокна Полиамид 6,6+40 мас.% углеродного волокна | 1460 1340 | 217 280 | 112 238 | 8,87 21,0 | 0,77 1,92 |

Как видно из таблицы 1, с точки зрения удельной прочности и жесткости углепластик превосходит почти все обычно используемые конструкционные полимерные и металлические материалы. Стоит отметить, что такой относительно слабый конструкционный полимерный материал, как полиамид, после введения в него углеродных волокон по удельной прочности и жесткости приближается к металлическим конструкционным материалам.

Экономическая целесообразность использования углепластиков вместо металлов определяется также относительно невысокой удельной энергоемкостью (в кВт • ч) производства строительных материалов и изделий из них:

Таблица 2 – Сравнение экономической целесообразности углепластика

| Материал | На 1 кг материала | На 1 кг готового изделия |

| Эпоксидный углепластик | 33,0 | 72,7 |

| Сталь | 35,2 | 220,04 |

Продолжение таблицы 2.

| Алюминий | 48,5 | 392,4 |

| Титан | 189,5 | 1543,2 |

На 1 кг готовой продукции из эпоксидного углеродного волокна расходуется в 3 раза меньше энергии, чем для изделий из стали, в 5,5 раз меньше, чем для изделий из алюминия и его сплавов, и в 20 раз меньше, чем для изделий из титана.

Современные самолеты и детали машин редко работают под однородным напряжением, и обычно есть области, где материал находится под недостаточным напряжением (например, около нейтральной плоскости, когда конструкция изгибается). В этих случаях целесообразно армировать эти участки дорогими высокопрочными материалами из углеродного волокна и менее прочными, но более дешевыми материалами (в том числе неволокнистыми), то есть делать детали из так называемых гибридных полимерных композиций.

Использование этих материалов также очень перспективно при производстве изделий, работающих в агрессивных средах. Углеродные волокна обладают высокой химической стойкостью ко всем агрессивным средам, кроме сильных окислителей. Высокая химическая стойкость углеродных волокон определила разработку химически стойких углепластиков вместо нержавеющих сталей, сплавов и цветных металлов для производства различного оборудования и агрегатов, работающих в агрессивных средах: насосов, резервуаров, коррозионно-стойких трубопроводов. [1]

Помимо высоких механических свойств и химической стойкости, углепластик обладает хорошими антифрикционными свойствами, относительно низким коэффициентом трения и повышенной износостойкостью. Коэффициент трения углепластика варьируется от 0,1 до

0,17 в зависимости от условий испытаний, а по износостойкости он в 5-10 раз выше, чем у марок антифрикционной бронзы, используемых при производстве шарикоподшипников. Результаты испытаний на трение для некоторых ненаполненных и нагруженных углеродных волокон по сравнению с бронзой показаны в таблице 3.

Таблица 3 – Характеристики некоторых материалов [1]

| Материал | Удельная нагрузка, МПа | Коэффициент трения | Коэффициент износа  | Примечание |

| Бронза | 3,0 6,3 7,4 | 0,21 0,31 0,33 | 3,8 12,5 108,0 | Схватывание с контртелом |

| Феноуглепластик | 7,4 11,0 16,0 | 0,14 0,19 0,20 | 1,1 2,7 3,2 | Температура в зоне трения 275  |

| Полиамид 12 | 7,4 11,0 | 0,12 0,10 | 37,0 92,0 | Плавится |

| Полиамид 12+20 мас. % УВ | 7,4 11,0 | 0,06 0,04 | 3,8 6,0 |  |

| Полипропилен | 7,4 11,0 | 0,15 0,10 | 45,0 120,0 |  |

| Полипропилен+20 мас. % УВ | 7,4 11,0 13,0 | 0,15 0,10 0,08 | 3,2 6,8 12,0 |  |

| Найлон 6,6;; | 0,1 | 0,28 | 20,0 |  |

| Найлон 6,6+20% СВ | 0,1 | 0,28 | 7,8 | По литературным данным |

| Найлон 6,6+20% УВ | 0,1 | 0,20 | 4,0 | |

| Найлон 6,6+30% СВ | 0,1 | 0,31 | 7,5 | |

| Найлон 6,6+30% УВ | 0,1 | 0,20 | 2,0 | |

| Найлон 6,6+40% СВ | 0,1 | 0,18 | 7,0 |

Продолжение таблицы 3.

| Найлон 6,6+40% УВ | 0,1 | 0,18 | 1,2 | |

Как видно из представленных данных, углепластики по сравнению с бронзой и ненаполненными полимерами позволяют повысить износостойкость деталей трения на порядок и в 2–5 раз по сравнению с полимерами, наполненными стекловолокном. Углепластики в качестве подшипников скольжения могут эффективно эксплуатироваться с небольшим количеством смазки или без нее, что особенно важно в таких отраслях, как пищевая и текстильная. [3]

По сравнению с такими материалами, как сталь, углеродные волокна имеют значительно меньшую плотность ( 4,3). Их удельная по массе жесткость в направлении волокон, в зависимости от типа волокна, несколько (примерно 10–15%) или даже значительно (примерно коэффициент 2) выше, чем у стали. Таким образом создается очень жесткий материал, который особенно подходит для применений с одним основным направлением нагрузки, где одновременно важны малая масса и высокая жесткость. Компоненты из волокнистого композита часто должны быть более объемными, чтобы выдерживать те же силы, что и соответствующий металлический компонент, что снижает преимущество в весе.

К положительным свойствам углепластиков как антифрикционных материалов следует также отнести их относительно высокую теплопроводность, предотвращающую локализацию тепла в зоне трения, особенно при повышенных нагрузках и скоростях скольжения. Важной особенностью строительных материалов является стабильность размеров деталей при изменении температуры. Варьируя тип углеродных волокон, вводимых в полимер, схему армирования, можно добиться значительного снижения коэффициента линейного теплового расширения армированного углеродным волокном пластика и изменять его в довольно широких пределах. Коэффициент линейного теплового расширения (КТР) α углепластиков в 15-20 раз ниже, чем у металлов, и в 50-100 раз ниже, чем у неармированных полимеров. [3]

Область применения углепластика

Компоненты, изготовленные из материалов, армированных волокном, дороги в производстве по сравнению с металлическими компонентами с такой же грузоподъемностью. Поэтому они в основном используются в тех областях, в которых их преимущества (в основном снижение веса) приводят,

по крайней мере, к соответствующему высокому потенциалу экономии. Углепластик применяется: в аэрокосмической промышленности; частично в автомобилестроении; в оптимизировании по весу компоненты дронов, в основном изготавливаемые с использованием аддитивного производства (трехмерная печать); в строительной отрасли углепластик используется для армирования бетонных компонентов или приклеивается к поверхности компонента в виде ламелей или пазов для усиления конструкций. В авиамоделизме углепластик используется как арматура (например, лонжерон крыла), так и в качестве материала для изготовления особо качественных и высокопроизводительных авиамоделей. Некоторые производители автомобилей предлагают элементы салона автомобиля из карбона или с имитацией карбона, в основном из эстетических соображений. Часто только верхний слой компонента покрывается углеродом, поскольку механические свойства материала не требуются, и поэтому затраты могут быть снижены

В последние десятилетия углеродные волокна нашли широкое применение на рынках коммерческих и гражданских самолетов, а также на рынках отдыха, промышленности и транспорта.

Основное применения углеродных волокон - это специализированная технология. Он используется в аэрокосмической, ядерной, транспортной и общей инженерии. Углеродное волокно используется в различных компонентах, таких как подшипники, шестерни, кулачки, лопасти вентиляторов и кузова автомобилей.

Ниже представлены основные направления потребления углепластиков и технико – экономический эффект от их использования.

В текстильной промышленности узлы и детали изготавливаются на ткацких станках, которые работают на 20% быстрее, чем обычно, вместо металла и дерева, что увеличивает срок службы узлов и деталей и снижает трудозатраты при производстве продукции. Кроме того, изготавливаются конструкции для рентгеновских аппаратов, формы для горячего прессования, быстровращающиеся детали; кулачки зубчатых колес и других деталей, механические свойства которых сопоставимы с характеристиками легких металлов, обладают малой плотностью, усталостной прочностью, низкими коэффициентами расширения и трения, высокой износостойкостью и коррозионной стойкостью.

В электротехнике и электронике электроды с высоким сопротивлением, электрические щетки и термопары изготавливаются из углеродного волокна, которое имеет более высокую электропроводность, ударную вязкость и прочность на разрыв, чем графит. При этом снижаются производственные затраты и увеличивается срок их службы. [4]

Пластик, армированный углеродным волокном (в качестве нити: полиамид CF), используется в качестве нити для процесса 3D-печати для моделирования наплавленного осаждения из-за его высокой прочности и длины разрыва, особенно для производства стабильных, но легких инструментов и деталей.

2 ПРИМЕНЕНИЕ УГЛЕПЛАСТИКА В АВИАСТРОЕНИИ

2.1 Эффективность применения углепластиков в самолетостроении

Уменьшение массы аэродинамических деталей за счет использования имеющихся на данный момент изделий способствуют снизить размеры двигателя, а также позволяет уменьшить потребление топлива. Сокращение веса стройматериалов всего на 1 кг позволяет уменьшить весь вес самолета на 3 – 7 кг.

Как было сказано выше, применение изделий на основе углеволокна из-за их свойств позволяет создавать материалы с заданным распределением жесткости и прочности. На сегодняшний день разрабатывается самолет последнего поколения: вертикального взлета, типа «летающее крыло», с длинным и узким крылом и других типов. Создать такой самолет из известных металлических материалов очень сложно, альтернативой может быть использование пластмасс, армированных углеродными волокнами. Преимуществом использования пластмасс в авиастроении также является возможность формировать крупные конструктивные элементы за один раз. Это снижает количество деталей и затраты на сборку, что приводит к снижению затрат на самолет. [5]

2.2 Методы формирования деталей самолетов

3D-печать зарекомендовала себя как неизменный тренд в аэрокосмической отрасли. Интерметаллические соединения титана с алюминием и титан-никель (композиционные материалы, состоящие из двух металлов) все чаще используются в производстве деталей для самолетов и космических кораблей. 3D-изделия из этих материалов характеризуются низкой плотностью, высокими прочностными свойствами и высокой термостойкостью и могут иметь сложные геометрические формы.

Композитные порошки, которые относительно легко и недорого производить, вносят значительный вклад в рентабельную 3D-печать металлом.

«Высококачественные порошки-прекурсоры необходимы для серийного трехмерного производства деталей для ракет и самолетов, а также для простого, высокоэффективного и экономичного производственного процесса. Масштабное внедрение систем 3D-печати металлом в отечественной промышленности в первую очередь сдерживается высокой стоимостью исходных материалов. Поэтому экономично производить все равно невозможно. Наша основная цель - разработка экономически эффективного процесса получения металлических порошков высокого качества », - говорит Андрей Непапушев, кандидат технических наук, член исследовательской группы и научный сотрудник Научно-исследовательского центра функциональной нанокерамики НИТУ« МИСиС ». [9]

Ученым удалось упростить производство порошков для 3D-печати. Это было достигнуто с помощью уникального сочетания режимов планетарной мельницы, в которых использовалась интенсивная механическая обработка для получения композиционных порошков, состоящих из сферических частиц (как титана, так и алюминия). «Полуфабрикат» можно поместить прямо в лазерный 3D-принтер, где металлы вступают в реакцию, образуя термостойкое интерметаллическое соединение при температуре около 650 градусов в процессе печати.

По словам ученых, использование планетарной мельницы для этой цели - первое в мире. Лабораторный процесс подходит для производства, так как отечественные производители имеют промышленные аналоги планетарной мельницы.

Использование готовых к использованию интерметаллических соединений для 3D-печати требует предшествующего процесса литья и специальных технологий, а также требует много энергии. Для получения порошка термоклей необходимо «распылить» струей газа, воды или плазмы, что делает производство еще более сложным и дорогим.

«Порошки из титана, алюминия и никеля, которые интенсивно обрабатывались в планетарной мельнице, были использованы в качестве исходного материала для наших экспериментов. Экспериментальный процесс значительно упростил и удешевил производство порошков-прекурсоров. Кроме того, потребление энергии при 3D-печати может быть снижено на 20%. Соответственно, можно обойтись без высокой энергии лазера в процессе плавления во время печати », - добавляет Андрей Непапушев.

На рис. 2 показано изготовление многослойной структуры с использованием препрегов и одновременное отверждение и соединение элементов. При производстве коробчатых конструкций предварительно сформированные гальванические листы, стержни и ребра собираются внутри автоклава, а затем склеиваются. Используемые для этого клеи, а также препреги должны соответствовать строгим стандартам. В свою очередь, для изготовления стержней, ребер и других изделий сложной формы с переменным сечением используется так называемый метод термического сжатия, основанный на эффекте теплового расширения эластомеров, которые затем хорошо отделяются от поверхности продукта. [9]

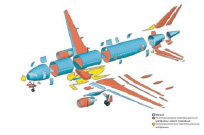

Рисунок 1 – Состав самолета МС-21 [2]

В данном самолёте доля композитов и углепластиков по массе составляет почти 35 %.

Зарубежные проекты авиастроения с использованием углепластика представлены, в первую очередь, компаниями Airbus и Boeing. [6]

Военные самолеты

Материалы с особенно хорошими свойствами необходимы для производства военных самолетов, в частности боевых самолетов. В течение почти 25 лет Институт материаловедения США занимается разработкой пластмасс, армированных углеродным волокном, с улучшенными механическими свойствами. Эти материалы позволяют значительно снизить вес боевого самолета.

По характеристикам американские истребители уступают советским, что определяет разницу в технических характеристиках военных самолетов. Следовательно, выпуск авиационных углепластиков, используемых в сочетании со строительным сырьем в основе которого лежит бор, особенно активна в Соединенных Штатах. Изделия на основе углеволокна составляют примерно 2% веса истребителей F-14 и F-15 и используются вместе с боропластом для изготовления верхних частей основных крыльев, дверей и других аэродинамических комплексов. В истребителе F-16 горизонтальное оперение, вертикальные стабилизаторы и некоторые детали также выполнены из углепластика.

Использование пластика, армированного углеродным волокном, в качестве внешнего материала многослойной конструкции, заполненной алюминиевыми сотами, позволяет снизить вес пневматического тормоза с 50,8 до 38,6 кг, то есть примерно на 24%.

В самолете F-18 углепластики составляют уже 10,3% всей массы конструкционных материалов и используются для изготовления горизонтального хвостового оперения, рулей направления, вертикальных стабилизаторов, аэродинамических тормозов, закрылков, верхних плоскостей

несущих крыльев и других важнейших деталей.

Пластмассы, армированные углеродным волокном, изначально были

использованы в самолетах F-14, а для самолетов F-18 они добились лидирующего положения, как самых распространенных конструкционных материалов. Чтобы это произошло, потребовалось переосмыслить, что основные составляющие в самолетостроении это титан, алюминий, прочная сталь. По причине сокращения массы теперь можно создавать новые, более совершенные типы военных самолетов. В самолете AV-8B в среднем 17% веса уделяется на обшивку основных авиакрыльев, закрылков и вспомогательных авиакрыльев, а в следующей модели AV-8B Harrier панель фюзеляжа также выполнена из углепластика и общий вес деталей самолетов из углепластика составляет около 26%.

В Японии различные авиационные конструкции на основе углепластиков разрабатываются в основном под эгидой «Управления обороны». Проводятся летные испытания самолетов Т-2 (рули направления и створки люков шасси из углепластика), PS-1 (направляющие предкрылки из углепластика) и С-1 (главные интерцепторы и другие детали из углепластиков). Планируется изготовлять из углепластиков горизонтальное и вертикальное хвостовое оперение, закрылки, элероны, аэродинамический тормоз, створки люков шасси и другие детали проектируемого учебного самолета среднего класса марки МТX. [7]

Роль углепластика в создании самолета Airbus A350 XWB

Когда Boeing представил свой новый 787 Dreamliner, европейская группа Airbus изначально надеялась просто модернизировать A330 в ответ на

серьезную инициативу своего конкурента. Но затем, обсудив специфику этого проекта с потенциальными заказчиками, Airbus решил разработать совершенно новый самолет с фюзеляжем больше, чем у Boeing 787. Новая оригинальная идея европейцев получила название A350 XWB.

Руководству Airbus пришлось опровергнуть свои предыдущие утверждения, когда они настаивали на том, что для изготовления фюзеляжа

самолета не использовался композитный материал. Использование

композитов является серьезной проблемой, поскольку фюзеляжи были сделаны из металла, и никто не знал, как сделать большую камеру давления из углепластика, в которой, помимо прочего, могли бы разместиться сотни пассажиров. При этом было непонятно, как поведет себя такой фюзеляж при эксплуатации самолета. В процессе проектирования необходимо было учесть множество факторов.

Но Boeing не отказался от этой идеи, и Boeing 787, который должен быть запущен в ближайшее время, на 50% состоит из композитных материалов. Компания Airbus последовала их примеру и выбрала углепластик для фюзеляжа, крыльев, оперения и других аэродинамических элементов A350 XWB. По данным Airbus, весь фюзеляж A350 XWB и 53% всего самолета изготовлены из композитных материалов из углеродного волокна.

В свое время именно Airbus стал первым производителем самолетов,

который начал широко использовать композитные материалы при разработке новых самолетов. В случае с большим Airbus A380, который летает в воздухе уже несколько лет, доля композитов составляет уже 28%. Эти цифры показывают, что композиты стали незаменимыми в авиастроении.

Первоначальные оценки показывают, что A350 будет на 25% более экономичным, чем его предшественники.

Для Airbus A350 является первым фюзеляжем из композитных материалов. Очень сложная конструкция фюзеляжа самолета, разделенного на три секции, также в значительной степени изготовлена из композитных материалов. Для изготовления этих легких конструкций используются самые современные технологии обработки. Производство внешней оболочки осуществляется машинами для укладки волокон из смолы (системами укладки волокон), а отверждение происходит в огромных печах под давлением (автоклавах). В процессе, который занимает несколько дней, полосы углепластика осаждаются до миллиметра, а затем спекаются вместе под давлением и при нагревании. [10]

14 июня 2013 года новый Airbus A350 XWB совершил свой первый полет в Тулузе, Франция. Успешный запуск двухмоторного пассажирского самолета большой вместимости является важной вехой в истории авиастроительной компании и доказательством огромного потенциала развития композитных материалов как легких компонентов.

Стремление снизить расход топлива нового самолета привело к новому подходу к конструкции крыла А350. Крыло, пожалуй, самая оригинальная часть этого самолета с тонким сечением и загнутыми вверх концами. Крылья длиной 32 м и шириной 6 м, включая верхнюю и нижнюю крышки, являются крупнейшими деталями самолета, когда-либо изготовленными из углепластика. Впечатляющий центральный кессон крыла A350 XWB - 6,5 м в длину, 5,5 м в ширину и 3,9 м в высоту - также сделан из 40% углепластика.

Стоит обратить внимание, что у A350 XWB будет самое большое крыло среди одноэтажных самолетов. По сравнению с A330, у A350 увеличена стреловидность, что привело к увеличению максимальной скорости с 0,85 до 0,89 Маха. [8]

Стоит обратить внимание на то, что в Германии есть производители, которые предлагают разные материалы для авиации. Например, Flugzeugunion Süd - еще одна дочерняя компания EADS, материнской компании Airbus, которая продает вспомогательные вакуумные материалы для производства компонентов из стекловолокна и углеродного волокна (стеклопластик и углепластик). Также предлагается внедрение эпоксидных и полиуретановых систем. Один из таких производителей - Rampf Tooling. Производитель жидких, пастообразных, плотно контурных и блочных материалов для изготовления форм и моделей разработал множество продуктов и решений для облегченных конструкций с упором на авиацию. К ним относятся эпоксидные и полиуретановые системы, которые могут обрабатываться в различных производственных процессах, таких как ручной ламинат, процессы вакуумного мешка, инфузия смолы, препрег, автоклав, процессы прессования, и охватывают широкий диапазон температур. Одним из примеров является материал Raku-Tool CC-6503, который используется при изготовлении авиационного глушителя. Превосходная бесшовная поверхность этого изделия для литья с близким контуром особенно подходит для производства инструментов для укладки и предлагает клиентам значительные преимущества. Материалы литые по замкнотому контору отливаются в виде трехмерных отливок, близких к окончательному контуру, и поставляются готовыми для фрезерования. Материалы пресс-формы и инструмента характеризуются превосходной размалываемостью, отсутствием обращения с жидкими химикатами и хорошей стабильностью размеров. Благодаря форме, близкой к контуру, меньше отходов, а окончательный контур можно фрезеровать быстрее с меньшим износом. Также предлагается защищаться ото льда технологией на основе углеродных нанотрубок. Ученые из Института структурной прочности и надежности систем им. Фраунгофера, разработали новый тип противообледенительной системы для самолетов на основе углеродных нанотрубок (УНТ). Он успешно прошел испытания на модели обогреваемой передней кромки крыла самолета из волокнистого композита и используется в качестве резистивного электрического нагревателя. В настоящее время температура нагрева достигает 120

при комнатной температуре. Поскольку система не содержит металлов, она особенно подходит для компонентов из углепластика. Испытания в аэродинамической трубе показали многообещающие характеристики как в режиме противообледенения, в котором крыло было искусственно заморожено, так и в режиме противообледенения (защита от обледенения), который предотвращает оседание льда во время имитируемого полета через облака на малой высоте.

при комнатной температуре. Поскольку система не содержит металлов, она особенно подходит для компонентов из углепластика. Испытания в аэродинамической трубе показали многообещающие характеристики как в режиме противообледенения, в котором крыло было искусственно заморожено, так и в режиме противообледенения (защита от обледенения), который предотвращает оседание льда во время имитируемого полета через облака на малой высоте. Для контроля конструкции деталей самолета из пластика могут использоваться различные сенсорные системы. Специалисты Fraunhofer оснастили крупные волокнистые композитные компоненты - так называемые панели - двухканальными световодами для контроля нагрузки и

пьезокерамическими датчиками или исполнительными механизмами для контроля структурной целостности с помощью акустических методов. Для мониторинга данных используется миниатюрное оборудование. Впервые удалось пройти всю цепочку разработки от идеи до испытаний с нагрузкой 20 тон. Fraunhofer LBF работает для авиационной промышленности в области долговечности и безопасности структурных компонентов с целью снижения затрат и веса при сохранении безопасности. [10]

Переход на композитные материалы влияет на характер производственного процесса. Металлические элементы обычно изготавливаются в виде пресс-форм, отвечающих определенным техническим требованиям. В дополнение к большому количеству сложных задач, производители самолетов в настоящее время должны в первую очередь решать проблемы с энергопотреблением и выбросами углекислого газа.

Что касается операторов лайнеров А350, то теперь, благодаря использованию углеродного волокна, им не нужно беспокоиться о коррозионных повреждениях или усталости металла, а с другой стороны, о

риске повреждения фюзеляжа самолета, например в результате столкновения с другими объектами (например, птицами) повысится. Кроме того, больше внимания придется уделить визуальному осмотру фюзеляжа, а также использованию новых технологий при ремонте. В производственном процессе также должны будут применяться новые методы, чтобы гарантировать отсутствие дефектов в готовых элементах фюзеляжа. С этой целью Airbus сотрудничает с ведущими исследовательскими организациями в разработке новых методов проверки состояния композитных материалов. [8]

Заключение

Подводя итог вышесказанному, можно сделать вывод о том, что углепластики активно используются на данный момент во многих областях промышленности, в особенности в авиастроении.

Очевидно, что со временем углепластик займет ведущее положение в авиационной отрасли. Уже сейчас новые самолеты наполовину состоят из композитных материалов. Но технологии не стоят на месте, и в будущем доля этих материалов будет увеличиваться. Учитывая основные преимущества углепластика, можно сказать, что конечные эксплуатанты новых авиалайнеров получат значительные выгоды.

Целью работы было изучение применения углепластика в авиастроении, я считаю, что я её достиг, поскольку в процессе выполнения разобрал такие самолеты как: F-14, F-14, в которых доля углепластика составляет 2 %, в самолете AV-8B Harrier - 26 %.

Поставленные задачи также были выполнены, так как подробно были изучены свойства углепластика и рассмотрены такие промышленности как текстильная, электротехническая.

Известно, что благодаря высокой удельной прочности и удельной жесткости композиты, армированные углепластики, широко используются в качестве основных конструкционных материалов в авиастроении. Высокие механические характеристики углеродных волокон позволяют получать высококачественные материалы – пластики, армированные углеродным волокном.

Список использованных источников

Молчанов Б.И., Гудимов М.М. Свойства углепластиков и области их применения // Авиационная промышленность. – 1997. – № 3–4.

Пуденков Н.М. Применение углепластиков в авиастроении // Современные наукоемкие технологии. – 2013. – № 8-2. – С. 223-224; URL: http://top-technologies.ru/ru/article/view?id=32097

Савин С.П. Применение современных полимерных композиционных материалов в конструкции планера самолетов семейства МС-21 // Известия Самарского научного центра Российской академии наук. – 2012. – № 4. –С. 686–693.

Транспортные средства и системы. Новые технологии авиастроения Глобальные технологические тренды: трендлеттер. – 2016. – № 9.

Перспективы развития производства авиационных деталей из композиционных материалов / А.В. Калгин [и др.] // Вестник ВГТУ. – 2011. – № 112. С. 146–153.

Приворотская С.Г. Авиастроение в России: факторы конкурентоспособности и перспективы развития // ТДР. – 2013. – № 6. – С. 76–78.

Статья. Эксплуатационные материалы: Углепластики. URL:

http://ustroistvo-avtomobilya.ru/e-kspluatatsionny-e-materialy/ugleplastiki/

Статья. Что такое углепластик (карбон).Ирина Химич, технический консультант. URL: http://engitime.ru/statyi1/raznoe/chto-takoe-ugleplastik-karbon.html

Методы формирования деталей самолетов. URL: https://en.misis.ru/university/news/misc/2019-12/6485/

Роль углепластика в создании самолета Airbus A350 XWB. URL:

https://www.plastverarbeiter.de/15818/airbus-a350-xwb-besteht-zu-53-aus-kohlefaser-verbundwerkstoffen/