Пример расчёта газоотчистки. Курсовой проект по дисциплине Оборудование для производства металлических порошков на тему Расчет системы газоочистки установки получения порошка

Скачать 382.3 Kb. Скачать 382.3 Kb.

|

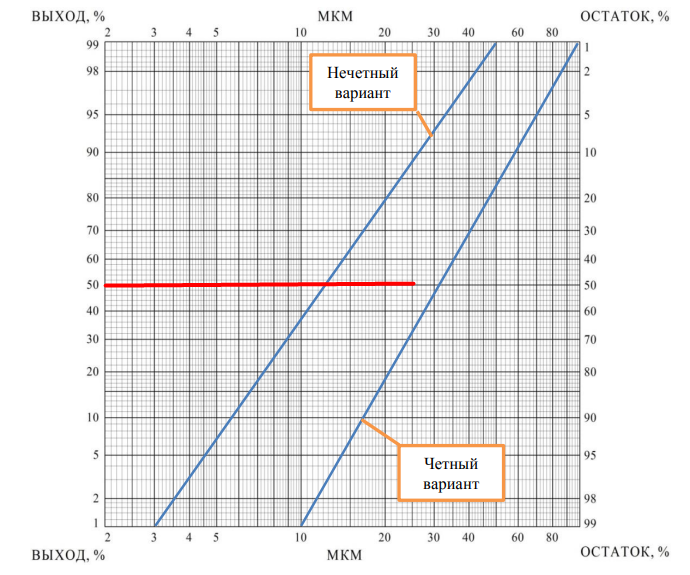

Министерство науки и ВЫСШЕГО образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский ядерный университет «МИФИ» (НИЯУ МИФИ) НОВОУРАЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ Кафедра Технологии машиностроения КУРСОВОЙ ПРОЕКТ по дисциплине «Оборудование для производства металлических порошков» на тему: «Расчет системы газоочистки установки получения порошка» Вариант _______ Выполнил: студент группы ___________ _________________________________________ (шифр) (подпись) (Фамилия И.О.) Руководитель__________________________________ (Фамилия И.О.) Сдана на проверку__________________ (дата) Зачтено____________________________________ (Оценка, дата и подпись преподавателя) Новоуральск 2023 Содержание 1 Исходные данные для расчета 3 2 Расчет циклона для предварительной очистки 5 2.1 Выбор конструкции циклона 5 2.2 Расчёт параметров циклона 5 3 Расчет рукавного фильтра 7 4 Вентилятор транспортный 10 4.1 Расчет аэродинамического тракта 10 4.2 Выбор вентилятора 11 Список использованных источников 12 1 Исходные данные для расчетаИсходными данными для разработки схемы очистки газа от пылевой фракции порошка цинка являются следующие технологические параметры: Максимальная производительность установки: 800 кг/ч; Расход сбрасываемого газа  ; ;Пылеунос  – принимается по наибольшему из возможных значений (максимально возможная доля пылеуноса 65%); – принимается по наибольшему из возможных значений (максимально возможная доля пылеуноса 65%);Температура газа  ; ;Плотность газа  ; ;Динамическая вязкость газа  ; ;Плотность частиц пыли  ; ;Дисперсный состав пыли, задаваемый медианным диаметром  (рис.1); (рис.1);Среднее квадратичное отклонение данного распределения частиц  (рис.1). (рис.1).Концентрация пыли в сбрасываемом газе составляет:  Дисперсный состав порошка, перенесенный в логнормальные координаты представлен на рисунке 1.  Рисунок 1 – Гранулометрический состав порошка Данному распределению соответствует порошок с медианой d50=12 мкм и стандартным отклонением σLN=1,84. Стандартное отклонение определяется по следующей формуле:  =22/12=1,84 =22/12=1,842 Расчет циклона для предварительной очисткиУстанавливаемые циклоны должны обладать следующими характеристиками: Использование (при конструктивной возможности) одного циклона вместо групп циклонов или парных циклонов, т.к. эффективность единичного циклона на одной воздушной линии выше нескольких; Наибольшая эффективность при улавливании мелкодисперсной пыли; Гидравлическое сопротивление не более 2 кПа (для возможности установки одного вентилятора на каждой линии аспирации вместо двух). 2.1 Выбор конструкции циклонаДля дальнейшего расчёта циклона выбирается его конструкция в зависимости от назначения. Основной задачей циклона в технологической линии является максимальное пылеулавливание для снижения дальнейшей пылевой нагрузки на рукавный фильтр. Для этих целей наиболее подходящими являются конические циклоны конструкции НИИОГАЗа серии СДК-ЦН-33, СК-ЦН-34 и их модернизированные версии. Для металлургической промышленности (улавливания пыли с высокой плотностью) целесообразно использование высокоэффективного циклона СДК-ЦН-33 [1, стр. 70]. 2.2 Расчёт параметров циклонаЗадавшись типом циклона, определяются следующие параметры [2, стр. 162]: Диаметр частиц, улавливаемых в циклоне с эффективностью 50%:  ; ;Оптимальная скорость газа в циклоне  ; ;Дисперсия распределения значений фракционной эффективности пылеуловителя:  . .Примечание: значения  , ,  , ,  соответствуют следующим условиям работы циклонов: соответствуют следующим условиям работы циклонов:Средняя скорость газа в циклоне  ; ;Диаметр циклона  ; ;Плотность частиц  ; ;Динамическая вязкость газа  . .Необходимая площадь сечения циклона:  Диаметр циклона:  Диаметр циклона округляется до величины из стандартного ряда диаметров – 1,4 м. Исходя из конструктивных соображений, а именно высоты циклона СДК-ЦН-33-1400, которая составляет 3972 мм. Действительное значение скорости газа в циклоне:  Коэффициент гидравлического сопротивления в циклоне:  где:  – коэффициент гидравлического сопротивления циклона диаметром 500 мм; – коэффициент гидравлического сопротивления циклона диаметром 500 мм; – поправочный коэффициент на диаметр циклона; – поправочный коэффициент на диаметр циклона; – поправочный коэффициент на запыленность газа; – поправочный коэффициент на запыленность газа; –коэффициент, учитывающий дополнительные потери давления, связанные с групповой компоновкой циклонов в группу. –коэффициент, учитывающий дополнительные потери давления, связанные с групповой компоновкой циклонов в группу.Потери давления в циклоне:  Диаметр частиц, улавливаемых в аппарате при фактических условиях работы выбранного циклона, с эффективностью 50 %:  Параметр X по формуле:  Значение Ф(Х), представляющее собой полный коэффициент очистки газа, выраженный в долях, [2, стр.135]  . .Эффективность циклона:  Пылеунос из циклона:  Концентрация пыли, выходящей из циклона:  Циклон СДК-ЦН-33-1400 Корпус изготовлен из углеродистой стали; Объёмный поток газа:  м3/ч; м3/ч;Диаметр циклона: 1400 мм; Скорость воздушного потока: 1,81 м/с; Аэродинамическое сопротивление: 830 Па; Эффективность очистки: 98,875%; Концентрация пыли в сбрасываемом газе: 78 г/м3; Входной поток пыли: 780 кг/ч; Выходной поток пыли: 8,775 кг/ч; Улов пыли: 771,23 кг/ч; Выходная концентрация пыли: 0,097 г/м3; Габариты (Длина х Ширина х Высота): 1540х1770х5232 мм. 3 Расчет рукавного фильтраДля рассчитываемой системы рационально использовать фильтр окончательной очистки сбрасываемого воздуха. Наиболее распространёнными типами сухой очистки сбрасываемых газов являются различные фильтры с большой пропускной способностью и возможностью регенерации фильтрующего материала. Таким фильтрам относят рукавные фильтры с импульсной продувкой и вибровстряхиванием. Фильтры с импульсной продувкой наиболее рационально использовать для улавливания мелкодисперсной пыли. Расчёт фильтра выполняется по приведённым ниже формулам [2, стр. 203]. Скорость фильтрации:  где  – константа удельной нагрузки; – константа удельной нагрузки;A=1 – коэффициент, учитывающий влияние размера частиц; B=0,9 – коэффициент, учитывающий влияние технологического передела; C=0,9 – коэффициент, учитывающий влияние температуры газов; D=0,9 – коэффициент, учитывающий влияние концентрации пыли в очищаемом газе. Площадь фильтрации установки:  где  – расход газа, – расход газа,  ; ; – подсос газа, составляющий 5% [2, стр. 206] от расхода газа – подсос газа, составляющий 5% [2, стр. 206] от расхода газа  , ,  . .Наиболее оптимальным для данных условий является фильтр импульсной продувки СРФ8x2 производства ООО «ЭкоФильтр» (г. Санкт-Петербург), площадь фильтрации которого составляет 120 м2, эффективность не менее 99,9%. Для него фактическая скорость фильтрации:  Концентрация пыли на выходе из фильтра:  Для нормальных условий запыленность выбрасываемого воздуха составит 0,0005 г/нм3 при допустимых 0,01 г/нм3. Входной поток пыли в фильтр:  . .Улов пыли:  . .Выходной поток пыли:  . .Фильтр рукавный для окончательной очистки воздуха от цинковой пыли после циклонов и выброса очищенного воздуха в атмосферу. Технические характеристики (исходные данные для подбора): Площадь фильтрации фильтра, не менее: 120 м2; Производительность по воздуху, не менее: 10000 м3/час; Скорость фильтрации: не более 1,8 м/мин; Материал фильтровальных рукавов: PE/ExCharge (полиэфир-антистатик); Запыленность газов: на входе – не более 120 г/нм3, на выходе – не более 20 мг/нм3; Эффективность: 99,9%; Гидравлическое сопротивление: до 2000 Па; Рабочая температура фильтра не менее 100 °С; Вид встряхивания: автоматическое, импульсом сжатого воздуха до 0,8 МПа, 600 л/мин; Взрывозащищенное исполнение с взрыворазрывной мембраной на корпусе; Наличие площадок обслуживания для обслуживания фильтрующих элементов; Наличие аварийного индикатора уровня; Датчики перепада давления на входе и выходе фильтра. Для выгрузки материала из фильтра на нижний фланец необходимо установить тактовый шлюз, который исключает возможность подсоса воздуха в систему аспирации и позволяет выгружать материал из бункера фильтра в установленные под ним контейнеры. 4 Вентилятор транспортныйДля подбора вентилятора системы аспирации необходимо рассчитать полное сопротивление аэродинамического тракта и оборудования. 4.1 Расчет аэродинамического трактаДля наиболее нагруженного участка (камера распыления – циклон) принимаем скорость воздушного потока  , для остальных участков , для остальных участков  в соответствии с размерами входных (выходных) патрубков выбранного оборудования и общими рекомендациями [2]. в соответствии с размерами входных (выходных) патрубков выбранного оборудования и общими рекомендациями [2].Требуемый диаметр воздуховодов рассчитывается по формуле:  где QГ = 2,78 м3/с (2,91 м3/с после фильтра) – расход сбрасываемого газа. Сопротивление, создаваемое воздуховодом:  где  – коэффициент сопротивления [3]; – коэффициент сопротивления [3];l – длина воздуховода, м;  – плотность воздуха при 40°С. – плотность воздуха при 40°С.Длина воздуховодов назначается конструктивно исходя из условий компоновки оборудования. Результаты расчётов приведены в таблице 2.1. Таблица 2.1 – Параметры воздуховодов системы газоочистки

Значения гидравлических сопротивлений (потерь давления) по всем элементам системы газоочистки сведены в таблицу 2.2. Таблица 2.2 – Сопротивления элементов установки

4.2 Выбор вентилятораТребуемая мощность вентилятора:  где:  – коэффициент запаса; – коэффициент запаса; – суммарное гидравлическое сопротивление; – суммарное гидравлическое сопротивление; – значение КПД. – значение КПД.Производительность вентилятора должна быть не менее 35043 м3/ч (9,73 м3/с) с учетом подсоса воздуха через фильтр 5%. Рабочий напор (статическое давление) должен быть не менее 5526 Па, мощность электродвигателя не менее 73,6 кВт. Для регулирования параметров воздушного потока вентилятор должен быть оснащен преобразователем частоты. Исполнение – взрывозащищенное, для удобства обслуживания рекомендуется конструктивное исполнение 3 (привод через промежуточный вал с муфтой) по ГОСТ 5976. Данным требованиям удовлетворяет вентилятор ВИР400-10 производства ООО «Веза» или ВДП-RU-1000 производства ООО «Эковент К». Технические характеристики (исходные данные для подбора): Установленная мощность электропривода: не менее 75 кВт; Производительность не менее 35043 м3/ч (t=40°C); Рабочий напор не менее 5526 Па; Регулирование частоты вращения; Взрывозащищенное исполнение; Гибкие вставки на всасе и на нагнетании; Наличие виброизоляторов. *Допускается замена на вентилятор с показателями, отличающимися от указанных не более ±10%. Список использованных источниковЦиклоны НИИОГАЗ. Руководящие указания по проектированию изготовлению, монтажу и эксплуатации. Под редакцией Т. Спирина. Ярославль: Верхне-Волжское книжное издательство, 1970. – 96 с. Юшин В.В. и др. Техника и технология защиты воздушной среды. Учебник для вузов. – М.: Высш. шк., 2005. – 391 с. И.Е. Идельчик. Справочник по гидравлическим сопротивлениям. М.: Госэнергоиздат, 1960. – 456 с.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||