Шаронов_КР1-1. Курсовой проект По дисциплине Подземный и капитальный ремонт скважин

Скачать 2.69 Mb. Скачать 2.69 Mb.

|

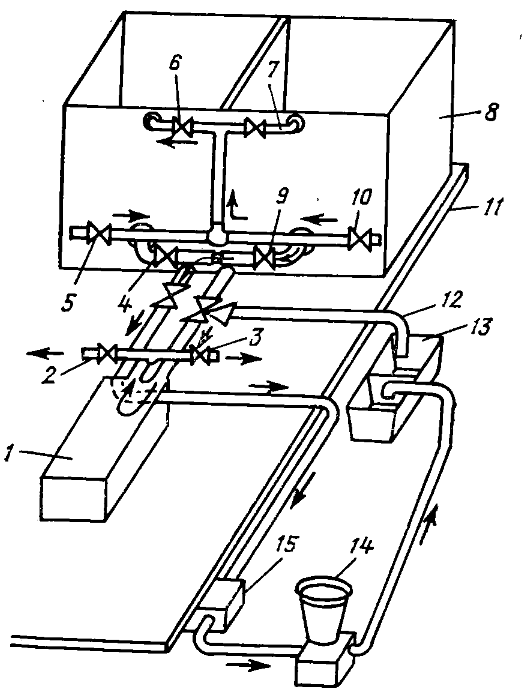

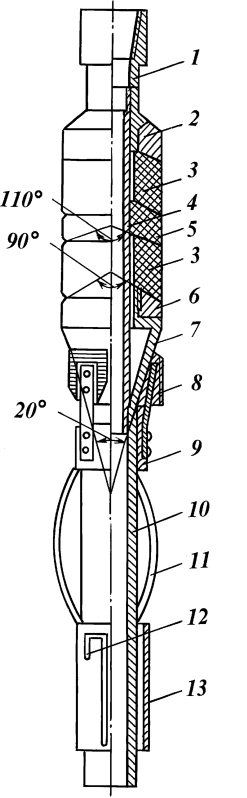

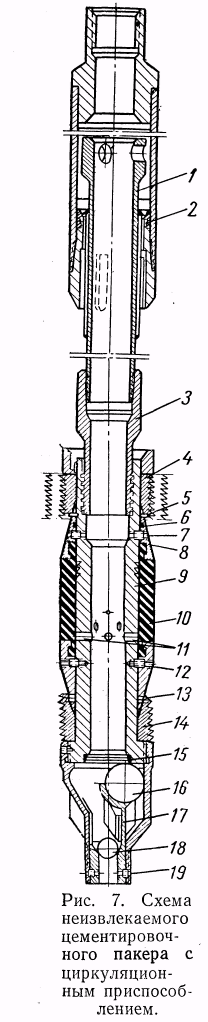

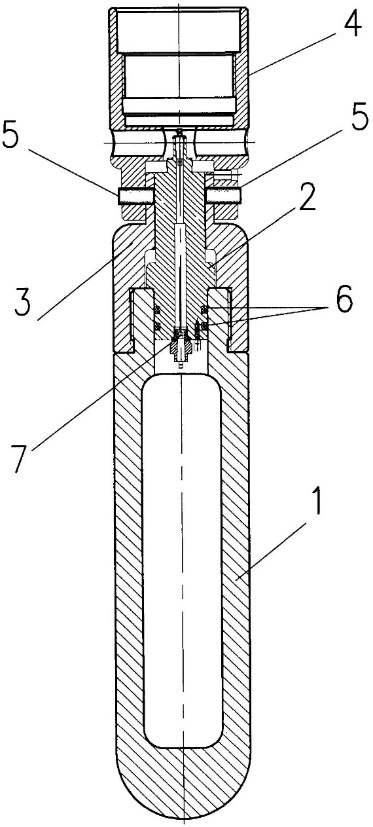

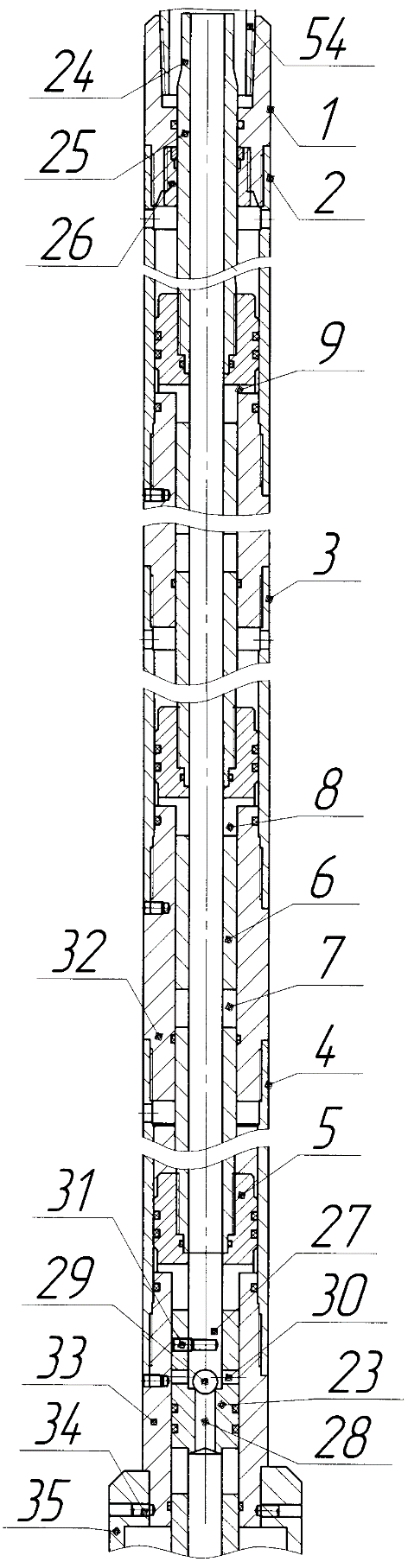

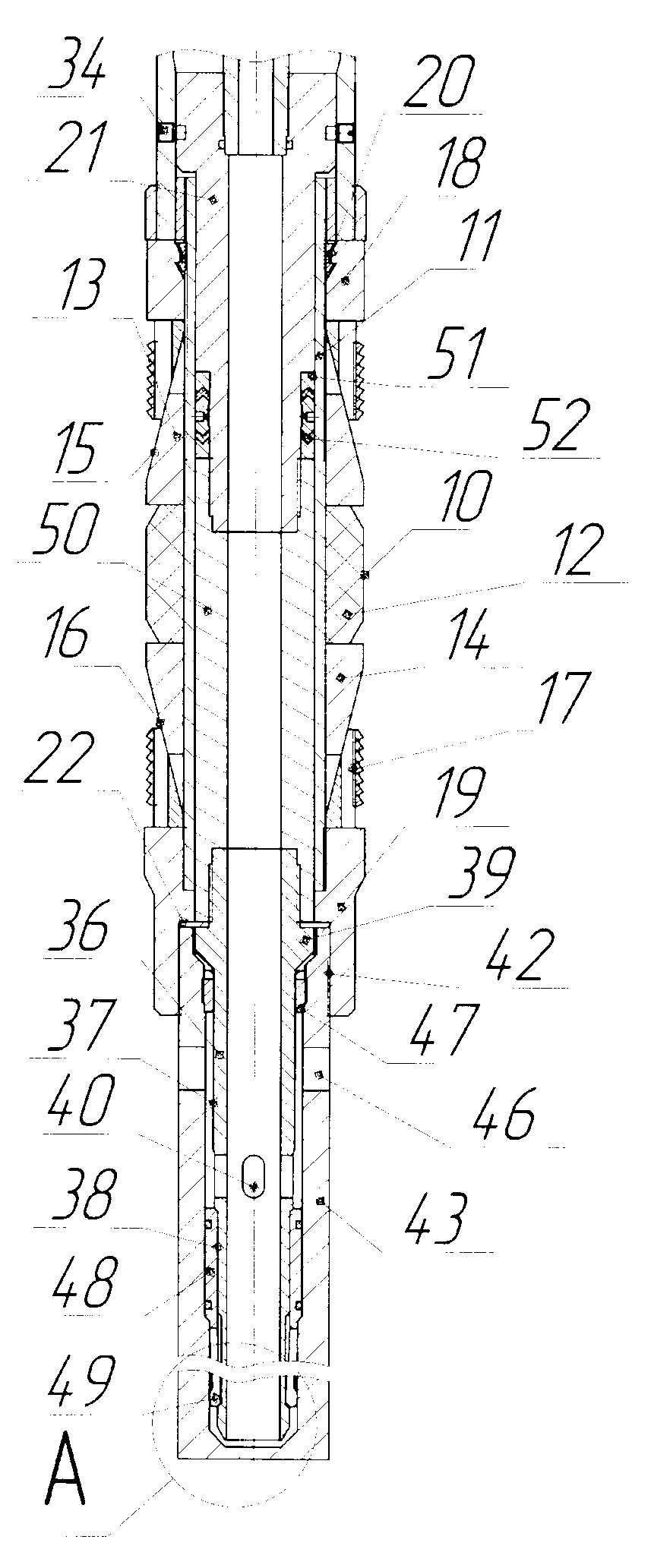

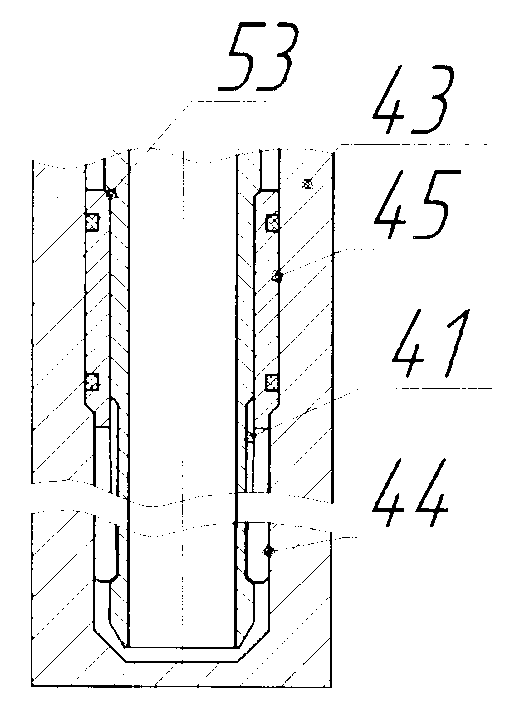

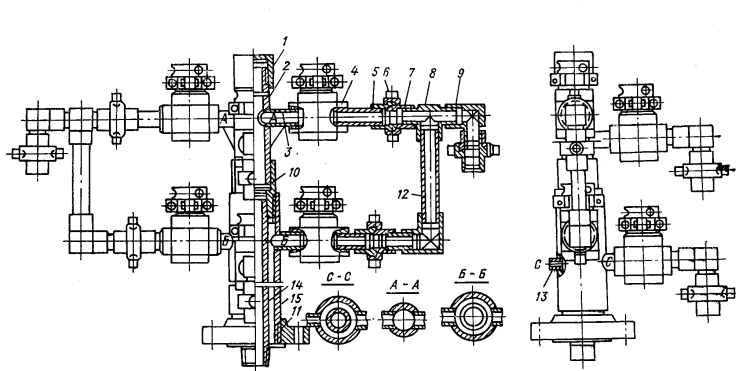

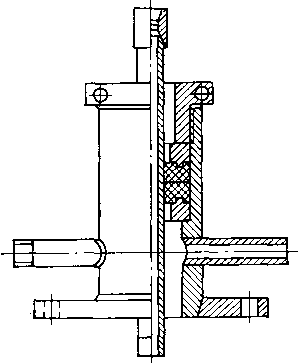

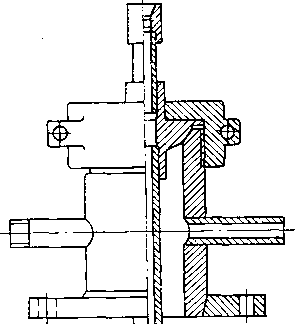

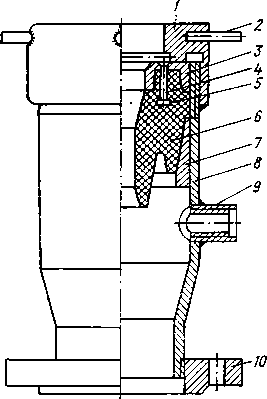

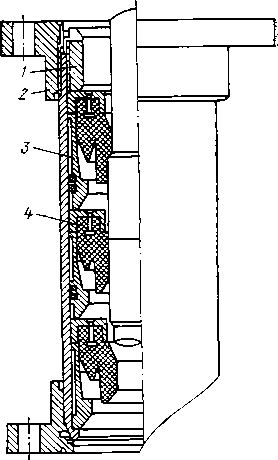

3.1.2. Неселективные методы изоляцииНеселективные методы водоизоляции предусматривают закупоривание всего продуктивного пласта с последующим вскрытием его необводненной части. Применяемые при этом тампонажные материалы можно разделить на следующие группы [13, 14]: образующие осадок в результате взаимодействия закачиваемых реагентов (водные растворы солей железа, алюминия, едкого натра); создающие гели за счет реакции между первичными и вторичными аминами — гелеобразующие реагенты типа полисахаридов (крахмал) и протеинов (белки), водорастворимые соли кремниевой кислоты; образующие суспензии - цементную суспензию на водной основе, суспензию на основе синтетических смол (фенолальдегидной, меланино-формальдегидной); суспензии глин, в которых дисперсная фаза может быть представлена бентонитом, желатином, агар-агаром, а дисперсионная среда - углеводородной жидкостью (спирт, глицерин, нефть, дизельное топливо); прочие воды суспензий — нефтяная эмульсия с добавками измельченной бумаги, суспензия окисленного битума на водной основе, суспензии с твердыми материалами в виде гранул, волокон, пластинок; синтетические смолы - фенолальдегидная, мочевино-меланино-фор-мальдегидная, эпоксидная, акриловая. Композиции изолирующих составов и технологии по их использованию. Для приготовления многокомпонентной пенной системы используют следующий пенообразующий раствор: сульфатный щелок (черный щелок), 20 % + натр едкий NaOH, 4 % + кальций хлористый CaCl2, 5 % + пресная вода – все остальное [15]. При приготовлении раствора последовательно при тщательном перемешивании в насосном агрегате производят растворение едкого натрия, черного щелока и добавляют кальций хлористый. Плотность раствора 1087 кг/ м 3. Технологический процесс предусматривает закачку в колонну насосно-компрессорных труб буферного раствора хлористого кальция, затем закачивают воздух и пенообразующий раствор, которые продавливают в пласт верхней буферной жидкостью. Технология эффективна при обводненности продукции не менее 80 % и пластовой температуре до 80 0 С. Технология закачки растворов с образованием твердой фазы предусматривает периодическую закачку в пласт оторочек, состоящих из двух осадкообразующих технологических растворов, разделенных буферной жидкостью. В качестве технологических растворов используют: Растворы силикатов натрия и хлорида кальция [15]; Растворы кислородсодержащих соединений серы и хлорида кальция [16]; Растворы хлорида железа и гидроксида натрия или калия. 3.1.3. Подготовка к РИРПеред началом производства ремонтных работ наземные сооружения, основное и вспомогательное оборудование, инструменты и контрольно-измерительные приборы, исходя из предстоящих работ на скважине, должны быть проверены и приведены в соответствие с действующими требованиями, обеспечивающими безопасное проведение работ.[40] Подготовка насосно-компрессорных (НКТ) и бурильных труб осуществляется в соответствии с действующими РД. На трубных базах производят гидравлические испытания, калибровку резьб, шаблонирование, маркировку и сортировку труб. Транспортирование труб на скважину должно производиться специальным транспортом. При погрузке между рядами труб размещают деревянные прокладки, предохраняющие трубы от ударов. При этом концы труб не должны свешиваться или выступать за габариты транспортного средства более чем на 1 м. Транспортирование труб без предохранительных колец и ниппелей запрещается. При разгрузке и укладке труб у скважины необходимо, чтобы муфтовые концы были направлены в сторону устья скважины. Не допускается сбрасывать трубы, ударять их друг о друга, перетаскивать волоком. Непосредственно на буровых проводят наружный осмотр, повторное шаблонирование, укладку труб в порядке спуска в скважину и замер их длины. Опыт показал, что на каждые 1000 м, необходимых для работы труб, требуется подготовить дополнительно 50 м резервных труб. Подготовленные трубы укладывают штабелями на стеллажи в порядке очередности спуска в скважину, между рядами помещают деревянные прокладки. Торцы муфт каждого ряда труб устанавливают на общей прямой линии. Составление колонны НКТ для различных операций при РИР осуществляется согласно РД 39-1-306-79 и имеет свои специфические особенности. Для тампонажных и вспомогательных работ обычно применяются НКТ размером 60, 73, 89, 114 мм. Для цементирования используют новые или незначительно изношенные трубы. При тампонажных и вспомогательных работах в глубоких скважинах, исходя из условий прочности на разрыв, следует применять комбинированные колонны труб. 3.1.4. Оборудование и инструмент для РИРЦементировочные агрегаты В промысловой практике нефтегазовых районов страны наиболее широко распространены цементировочные агрегаты ЦА-320М, ЗЦА-400 и ЗЦА-400А. Сравнительно реже используют агрегаты АС-400М1 и 5ЦА-320С. В настоящее время для успешного осуществления операций капитального ремонта скважин появляется необходимость создания значительных подач и высоких давлений нагнетания. Этим требованиям частично отвечают насосные агрегаты типа АН-500 и АН-700. Современный цементировочный агрегат монтируют на шасси мощного грузового автомобиля. В комплект оборудования входит двух- или трехцилиндровый насос двойного действия с приводом от специального двигателя. Насос обычно имеет сменные втулки нескольких диаметров. Всеми механизмами управляют с единого поста, расположенного на платформе машины, или из кабины водителя. Мерники агрегата разделены на две части и служат для измерения объема жидкости, закачиваемой насосом. В конструкциях некоторых цементировочных агрегатов помимо цементировочного предусматривается водоподающий, часто ротационного типа насос. Его используют для подачи воды в смесительные машины, которые не имеют водоподаюших блоков.  Рис. 3.1.4.1 - Схема цементировочного агрегата Схема работы цементировочного агрегата показана на рис. 3.1.4.1. Во время приготовления цементного раствора вода, находящаяся в мерном баке 8, установленном на платформе 11 автомашины, через кран 4 или 9 поступает в водяной насос 15, который нагнетает ее в насадки гидравлической цементомешалки или смесительного устройства цементосмесительной машины. Вода, выходящая из сопла с высокой скоростью, захватывает цемент из воронки 14 и образует цементный раствор необходимой концентрации. Приготовленный цементный раствор направляется по трубопроводу в приемный цементный ящик 13. Отсюда он по всасывающему трубопроводу 12 поступает в поршневой насос 1 и далее через проходной канал 2 или 3 и цементировочную головку нагнетается в скважину. После окончания нагнетания в скважину цементного раствора поршневой насос переключается на продавливание раствора водой или глинистым раствором. Мерный бак наполняют продавочной жидкостью через проходные краны 5, 10 и 7, 6. Отбор жидкости из мерного бака поршневым насосом осуществляется попеременным открытием донных кранов 4 или 9. Выкидная линия служит для сброса излишка воды и продавки пробки в случае образования ее в цементомешалке и промывки сетки. Цементосмесительные машины и агрегаты Цементосмесительные машины и агрегаты предназначены для транспортировки и смешивания сухих порошкообразных тампонажных материалов (глинопорошков) и механизированного приготовления тампонажных (глинистых) растворов. В промысловой практике применяют цементосмесительные машины 2СМН-20, СМП-20, СМ-10, СМ-4М и агрегаты 1 АС-20, 2AC-20, 3 АС-30. Эти машины представляют собой самоходные агрегаты, смонтированные на базе большегрузового автомобиля. На шасси машины расположен бункер, внутри которого находятся два горизонтальных разгрузочных и один наклонный погрузочный шнек. Все механизмы приводятся в действие от тягового двигателя автомобиля. Смесительное устройство струйного типа расположено сзади автомобиля и служит для смешения сыпучих материалов с жидкостью. Плотность тампонажного раствора регулируется изменением количества подаваемой в смеситель воды при помощи устройства с набором насадок и крана на обводной линии, а также количеством подаваемого сухого цемента посредством изменения частоты вращения двигателя и шнеков. Цементосмесительные агрегаты отличаются от цементосмесительных машин наличием водоподающего блока. Емкости для перевозки жидкости Рабочие жидкости для производства операции капитального ремонта обычно перевозят в стандартных 100—300-литровых бочках, стеклянных бутылях, канистрах, а при большом количестве в автоцистернах ЗЦР и 4ЦР. Автоцистерна 4ЦР смонтирована на шасси автомобиля ЯАЗ-210 и оборудована устройствами для замера жидкости в цистерне, подогревательным устройством от ППУ, вертикальным трехплунжерным насосом 1В. Насос обеспечивает наполнение цистерны и подачи жидкости под давлением в приемную емкость насосного агрегата или смесительное устройство. Емкость цистерны 4ЦР равна 9,15 м3. Ранее выпускавшаяся цистерна ЗЦР отличается от 4ЦР отсутствием насоса. Заливочные трубы В качестве заливочных труб при цементировании применяют насосно-компрессорные трубы. Применение бурильных труб в качестве заливочных зачастую ограничивается внутренним диаметром колонны, в которой производится капитальный ремонт. Бурильные трубы имеют меньшее внутреннее проходное сечение по сравнению с НКТ, особенно в замковых соединениях, вследствие чего создаются дополнительные сопротивления при прокачке тампонирующей жидкости. Насосно-компрессорные трубы как гладкие, так и с высаженными концами имеют ряд недостатков. В зависимости от размера прочность резьбового соединения гладких труб на 30— 40% ниже прочности тела трубы. Этого недостатка лишены трубы с высаженными наружу концами. Благодаря высадке их резьбовое соединение равнопрочно с телом трубы. Однако наличие высадки на концах труб усложняет работу с ними, особенно при ловильных работах в случае аварии. Общий недостаток стальных насосно-компрессорных труб заключается в подверженности коррозионным разрушениям вследствие агрессивного воздействия всех видов промывочных жидкостей, вспомогательных и тампонажных составов, применяемых в процессе ремонта скважин. Кроме того, в случае прихвата заливочной колонны тампонирующим составом при цементировании извлечение труб из скважины связано с затяжными сложными ловильными работами, нередко заканчивающимися потерей эксплуатируемого объекта или всей скважины. В связи со сказанным в последнее время на некоторых месторождениях в качестве заливочных используют алюминиевые трубы. Последние изготовляют из дюраля марки Д16, представляющего собой сплав из алюминия, меди (3,8—4,9%), магния (1,2—1,8%) и марганца (0,3—0,9%). После термообработки для упрочения сплаву присваивают шифр Д16-Т. Пакеры При ремонтно-изоляционных работах широкое применение находят всевозможные устройства, герметично разделяющие в скважинах межтрубное пространство по высоте на две (обычно неравные) части или же отделяющие фильтровую часть от остальной колонны. В связи с многообразием целей герметичного разделения колонн возникло множество специальных конструкций, которые получили общее название пакер. По величине перепада давлений, которую пакеры в состоянии воспринять и обеспечить при этом надежную герметизацию, пакеры делят на два типа: среднего давления (перепад давления до 30,0 МПа) и высокого давления (перепад давления от 30,0 МПа и выше). По способу деформации уплотнительного элемента и герметизации зазоров пакеры разделяют на механические и гидравлические. У механических пакеров уплотнительный элемент деформируется под действием осевой нагрузки, передаваемой весом колонны труб или при натяжке инструмента. Пакеры этого типа отличаются простотой конструкции и надежностью в работе. Недостаток таких пакеров заключается в необходимости создания значительных осевых нагрузок при раскрытии или срыве пакера. При небольших глубинах скважин вес труб для посадки или срыва пакера иногда оказывается недостаточным, что делает применение пакера или неэффективным или приводит к тяжелым осложнениям. Уплотнительный элемент в гидравлических пакерах деформируется под действием давления от нагнетаемой жидкости. Преимуществом этого типа пакеров является их способность воспринимать высокие перепады давления независимо от глубины установки, недостатком — сравнительно сложная конструкция. Используемые при изоляционных работах пакеры подразделяют на извлекаемые и неизвлекаемые. Конструкция извлекаемого пакера позволяет поднять его из скважины вместе с заливочными трубами после тампонажных работ. Недостаток этих пакеров заключается в необходимости снижения давления, достигнутого при тампонировании, до нуля перед подъемом инструмента. При этом возможен обратный переток из пласта в колонну задавленного тампонажного раствора, снижающий качество работ. Кроме того, при высоких давлениях нагнетания нередки осложнения, связанные с трудностями освобождения пакера перед подъемом инструмента. При использовании неизвлекаемого пакера давление, достигнутое при тампонировании в изолируемом интервале, сохраняется до конца ОЗЦ. Однако регулировать величину этого давления при твердении тампонажного раствора невозможно. Другим недостатком является необходимость последующего разбуривания или фрезеровки оставленного в скважине пакера. Из извлекаемых пакеров наиболее распространены пакеры типа ПШ конструкции ОКБ по бесштанговым насосам (рис. 3.1.4.2). Р  ис. 3.1.4.2 – Схема пакера ПШ-168 Пакер типа ПШ, применяемый в основном при гидравлических разрывах пласта и изоляционных работах, состоит из штока 4, на который надеты конус 7, дюралиминевые кольца 2, 5, 6 и резиновые манжеты 3. На верхний конец штока навинчена головка 1, на нижний — короткий хвостовик 10. На хвостовике укреплен фонарь 9, имеющий плашки 8, пружины 11 и замок 13. Положение фонаря на хвостовике фиксируется замком 13 при помощи штифта 12. Пакер спускают в скважину на трубах. Для удержания его в колонне над ним устанавливают гидравлический якорь. Спустив пакер на необходимую глубину, проворачивают трубы вправо на один-два оборота. Вследствие этого штифт 12 попадает в длинную прорезь замка 13. Затем трубы спускают вниз. При этом фонарь 9 удерживается пружинами 11 в эксплуатационной колонне в верхнем положении. Конус 7 распирает плашки 8, удерживает пакер в эксплуатационной колонне. При сжимающей нагрузке до 10 т, создаваемой массой колонны труб, резиновые манжеты 3 расширяются и герметизируют кольцевое пространство скважины. Резиновые манжеты пакера устроены так, что в сжатом виде они принимают грушеобразную форму. С повышением давления под пакером края манжет плотно прижимаются к стенке эксплуатационной колонны, создавая дополнительное уплотнение, что является основным преимуществом пакера типа ПШ. Пакер извлекают на поверхность при подъеме труб, при этом конус пакера выходит из-под шлипсов и контакт их со стенкой колонны нарушается, уплотнительные манжеты разгружаются и принимают размеры, близкие к первоначальным. Из числа неизвлекаемых пакеров наиболее часто используют пакер с циркуляционным клапаном (рис. 3.1.4.3). Р  ис. 3.1.4.3 – Схема цементировочного пакера с циркуляционным клапаном Пакер изготовляется из легко разбуриваемого материала (например, из модифицированного чугуна). Циркуляционное приспособление устанавливается над пакером и соединяется с ним посредством переводника 3, имеющего' левую цилиндрическую или круглую резьбу. Пакер с циркуляционным приспособлением (без шарика 18) спускают в скважину на колонне заливочных труб. На устье скважины устанавливают цементировочную головку грозненского типа, а верхний конец заливочных труб подвешивают на вертлюге. Между вертлюгом и заливочными трубами устанавливают глухой переводник и крестовину с двумя отводами для закачки жидкости в трубы и боковым отверстием. После установки пакера на заданной глубине заливочные трубы поднимают на 0,5-1 м вверх. При этом утолщение трубы 1 садится на резиновое седло 2, вследствие чего циркуляционное приспособление закрывается. Скважину промывают прямой промывкой. Затем через боковое отверстие крестовины в заливочные трубы бросают шарик 18, который проходит по трубам и садится в гнездо клапана 17, закрывая его отверстие. В трубах поднимают давление. Жидкость под давлением проходит в отверстия 11 и расширяет резиновую манжету 10, плотно прижимая ее к стенке эксплуатационной колонны. При дальнейшем расширении манжета 10 передвигает вверх верхний конус 8. При этом срезаются винты 5 и 7, а верхние плашки 4 прижимаются к стенке эксплуатационной колонны, препятствуя движению пакера вверх. Когда давление в трубах поднимается еще больше, отрезается винт 19 и гнездо 17 выпадает из пакера. Бакелитовый шар 16 освобождается и вступает в действие обратный клапан. Для жидкости открывается проход через пакер. Затем заливочные трубы натягивают, в результате чего срезаются винты 12 и 13, а нижние плашки 14 прижимаются к стенке эксплуатационной колонны. Манжета 10 еще больше деформируется, а коническое стопорное кольцо 6 попадает в прорезь корпуса пакера 9. Пакер оказывается надежно укрепленным в эксплуатационной колонне на заданной глубине. Заливочные трубы опускают вниз на 0,5-1 м (чтобы открыть циркуляционный клапан) и закачивают в них цементный раствор и продавочную воду. Когда столб цементного раствора будет находиться на расстоянии 100-150 м от пакера, натягивают трубы, закрывая циркуляционный клапан. Цементный раствор продавливают в пласт под давлением 250-300 атм. После этого процесса снижают давление в заливочных трубах, при этом шар 16 садится на резиновое уплотнительное кольцо 15 обратного клапана. Выход цементного раствора из-под пакера прекращается. Заливочные трубы снова опускают на 0,5-1 м, чтобы открыть циркуляционный клапан. Обратной промывкой вымывают из заливочных труб излишний цементный раствор. Вращая трубы вправо, вывинчивают переводник 3 из пакера. Заливочные трубы поднимают из скважины и оставляют скважину на период затвердения цемента. В случае необходимости пакер удаляют из ствола скважины путем фрезерования. В последние годы в практике ремонта скважин нашли применение взрывные пакеры, с успехом используемые вместо разделительных цементных мостов, устанавливаемых в эксплуатационных колоннах Операции по установке взрывных пакеров выполняют геофизические партии. Взрывной пакер типа ВП предназначен для разобщения пластов в обсаженных скважинах с давлением до 60,0 МПа и температурой до 120°С. Корпус взрывного пакера представляет собой полый металлический стакан, закрытый пробкой, удерживаемой накидной гайкой. В корпус засыпают требуемую навеску прохода. Заряд воспламеняется от электровоспламенителя, срабатывающего от импульса электрического тока, подаваемого с поверхности по кабелю. Пакер спускают на одножильном бронированном кабеле. Для облегчения его спуска в качестве груза используют неснаряженные корпусы перфоратора ПК 85 или ПК 105, соединенные с кабельной головкой. Корпус перфоратора через переходник с помощью шарниров соединяют с взрывным пакером. Для соединения центральной жилы кабеля с электропроводом пакера применяют дополнительный изолированный отрезок электропровода. Взрывной пакер действует следующим образом: При спуске на заданную глубину по кабелю подается импульс электрического тока, от которого срабатывает электровоспламенитель и поджигается заряд. Под действием давления образовавшихся пороховых газов корпус пакера необратимо деформируется до прочного сцепления с внутренними стенками обсадной колонны, создавая надежное разобщение. Одновременно пробка пакера перемещается до упора в торец накидной гайки, обеспечивая разъединение переходника и корпуса пакера. Остающиеся в скважине детали (корпус, пробка и накидная гайка) выполнены из алюминиевого сплава и при необходимости могут быть легко ликвидированы разбуриванием. Наружный диаметр пакера рассчитан таким образом, чтобы корпус при срабатывании заряда деформировался без его разрушения, т. е. чтобы деформация не превышала предела пластичности материала, из которого он изготовлен, и при этом перекрывался бы зазор между взрывным пакером и стенкой скважины. Естественно, что на участках, где колонна сильно деформирована, установка моста невозможна. Массу ДРП (дымный ружейный порох) для каждого типоразмера взрывного пакера выбирают в зависимости от внутреннего диаметра обсадной колонны и гидростатического давления в интервале установки пакера. Известен патент взрывного пакера авторов Матросов А.Е. и Горбунов О.Б. [38] РОССИЙСКАЯ ФЕДЕРАЦИЯ  RU 107 545 U1 RU 107 545 U1ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ, ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ Автор(ы): Матросов Александр Евгеньевич (RU), Горбунов Олег Борисович (RU) Взрывной пакер (рис. 3.1.4.4), содержащий цилиндрический корпус, пробку с уплотнительными резиновыми кольцами, вставленную в корпус с возможностью перемещения вдоль центральной оси корпуса, электроввод, установленный в пробке, гайку, соединенную с корпусом по резьбе, переходник, соединенный с гайкой штифтами, отличающийся тем, что штифты выполнены из медных, никелевых, цинковых или железоуглеродистых сплавов. Работа устройства осуществляется следующим образом. Исходя из известного гидравлического давления в скважине и внутреннего диаметра обсадной трубы по номограммам определяют вес навески пороха. Засыпают порох в корпус 1 и там же устанавливают электровоспламенитель. Взрывной пакер присоединяют с помощью переходника 4 к спускаемому на геофизическом кабеле оборудованию, подключают электровоспламенитель через электроввод 7 к электрической жиле геофизического кабеля и опускают на заданную глубину. При достижении пакером заданной глубины с дневной поверхности подают электрический импульс, от которого срабатывает электровоспламенитель и поджигает навеску пороха в корпусе 1. За счет давления пороховых газов происходит раздутие корпуса 1 взрывного пакера и его прочное сцепление со стенками обсадной трубы скважины. Одновременно под действием давления пороховых газов пробка 2 выдавливается из корпуса 1 и своим торцом упирается в переходник 4. Далее происходит смещение переходника 4, который, двигаясь вдоль центральной оси корпуса 1, срезает штифты 5. Корпус 1 вместе с пробкой 2 и гайкой 3 остается в скважине, а переходник 4 поднимают на дневную поверхность. Использование штифтов 5, изготовленных из более прочных, чем алюминий медных, никелевых, цинковых или железоуглеродистых сплавов, обеспечивает надежное соединение взрывного пакера со спускаемым на геофизическом кабеле оборудованием при его движении вдоль скважины. Р  ис. 3.1.4.4 – Взрывной пакер Также известен патент разбуриваемого пакера авторов Страхов Д.В. и Ибатуллин Р.Р [39]. РОССИЙСКАЯ ФЕДЕРАЦИЯ  RU 154285 U1 RU 154285 U1ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ, ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ Автор(ы): Страхов Дмитрий Витальевич (RU), Ибатуллин Ринат Расимович (RU) Полезная модель относится к нефтедобывающей промышленности, а именно к устройствам для герметичного разобщения интервалов ствола обсадной колонны в процессе проведения различных технологических операций, ремонтно-изоляционных работ и эксплуатации нагнетательных и добывающих скважин. Предлагаемый пакер разбуриваемый позволяет расширить функциональные возможности разбуриваемого пакера за счет обеспечения установки его посадочного инструмента в пакер, с которого он был снят после проведения технологических операций. Посадочный инструмент вновь устанавливается на скважину, например, после промывки надпакерного пространства или опрессовки обсадной колонны. В прототипе же посадочный инструмент устанавливается на скважину, с которого он был извлечен, только с другим пакером. Тот пакер, с которого был снят посадочный инструмент разбуривается. В предложенном устройстве для повторной установки посадочного инструмента пакер не разбуривается. Поэтому предложенный пакер разбуриваемый позволяет значительно экономить материальные ресурсы и трудовые ресурсы. Так же, в предложенном устройстве цилиндры не имеют переходников и их рабочие поверхности сквозные. Поэтому при изготовлении цилиндров повышается точность обработки рабочих поверхностей, и следовательно - работоспособность пакера разбуриваемого. Так же, в предложенном устройстве шарик при спуске пакера разбуриваемого позволяет заполнить жидкостью из скважины посадочный инструмент и колонну НКТ. Соединение полого удлинителя с патрубком с помощью полого цилиндра позволяет уменьшить длину этого удлинителя. Короткий полый удлинитель изготавливается более точнее и без специальных, удерживающих заготовку детали, приспособлений. На рис. 3.1.4.5 изображена в разрезе верхняя часть разбуриваемого пакера; на рис. 3.1.4.6 изображена - нижняя часть разбуриваемого пакера; на рис. 3.1.4.7 изображен вид A рис. 3.1.4.6. Пакер разбуриваемый (в дальнейшем - пакер), содержит посадочный инструмент 1 (рис. 3.1.4.5), состоящий из цилиндров 2, 3 и 4 с радиальным отверстием в верхней части, поршней 5 с полыми штоками 6, имеющими радиальные 7 и переточные 8 каналы. Переточные каналы 8 сообщаются с подпоршневым пространством 9 соответствующего цилиндра. Также устройство содержит пакер 10 (рис. 3.1.4.6), изготовленный из легкоразбуриваемых материалов. Пакер 10 включает полый цилиндрический корпус 11, установленные на корпусе 11 уплотнительный элемент 12 с верхним 13 и нижним 14 упорами и опорами 15 и 16 под шлипсы 17, выполненными с возможностью расширения и фиксации в скважине (на рис. 3.1.4.5 и 3.1.4.6 не показана), верхний 18 (рис. 3.1.4.6) и нижний 19 толкатели. Верхний толкатель 18, взаимодействующий с посадочным инструментом 1, выполнен с возможностью перемещения вниз относительно корпуса 11 с фиксацией в нижнем положении фиксаторами 20 (например, поджимаемыми внутрь плашками или пружинным кольцом - на рис. 3.1.4.6 не показаны). Нижний толкатель 19 жестко соединен со штоком 6 нижнего поршня 5 цилиндра 4 через полый удлинитель 21 и полый цилиндр 50 с возможностью отсоединения при помощи разрушаемой шайбы 22, которая изготавливается под расчетное усилие на срез. Полый шток 6 (рис. 3.1.4.5) нижнего поршня 5 оснащен заглушкой 23, которая расположена между радиальными 7 и переточными 8 каналами полого штока 6. Верхняя часть 24 полого штока 6 верхнего поршня 5 оснащена выступом 25. Верхний цилиндр 2 сверху оснащен замковым механизмом 26 (например, в виде пружинного кольца или подпружиненных внутрь колец - на рис. 3.1.4.5 не показаны) выполненным с возможностью взаимодействия с выступом 25 и фиксацией поршней 4 в верхнем положении относительно цилиндров 2, 3 и 4. На заглушке 23 полого штока 6 нижнего поршня 5 сверху выполнена цилиндрическая выборка 27, со дна которой выполнена аналогичная выборка 28 меньшего диаметра. С выступающей наружу грани дна цилиндрической выборки 27 снята фаска, герметично закрывающая проходное сечение цилиндрической выборки 28 меньшего диаметра при установке на фаску шарика 29. Напротив нижней части цилиндрической выборки 27 на полом штоке 6 нижнего поршня 5 просверлены радиальные отверстия 30, над которыми на этом штоке выполнено резьбовое отверстие, снабженное ограничительным винтом 31 для шарика 29. Он препятствует перемещению шарика 29 вверх потоком жидкости. На нижнем конце цилиндров 2, 3 и 4 выполнена внутренняя резьба. Два близлежащих цилиндра 2, 3 и 4 соединены друг с другом гильзой 32, выполненной с наружными резьбами на концах и внутренним диаметром, приблизительно равным наружному диаметру полого штока 6. К нижнему концу нижнего цилиндра 4 соединена короткая гильза 33, выполненная с наружной резьбой на верхнем конце и внутренним диаметром, приблизительно равным наружному диаметру полого штока 6 нижнего поршня 5. Гильзы 32, расположенные между цилиндрами 2, 3 и 4 и короткая гильза 33 зафиксированы от откручивания стопорными винтами (поз. не дана) и выполнены с возможностью перекрытия соответствующих радиальных каналов 7 в транспортном положении и открытия их при перемещении поршней 5 в верхнее положение. К нижнему концу короткой гильзы 33 с помощью срезных винтов 34 соединен полый переходник 35. К нижнему концу этого переходника 35 с возможностью отсоединения соединен один трубчатый удлинитель 21 с жестко закрепленным с помощью полого цилиндра 50 патрубком 36. На наружной стенке трубчатого удлинителя 21 в месте соединения с полым цилиндром 50 имеется канавка 51, снабженная уплотнительным элементом 52. Патрубок 36 выполнен с двухступенчатой наружной боковой стенкой. Наружная боковая стенка 37 с большим диаметром находится в верхней части патрубка, а наружная боковая стенка 38 с малым диаметром - в нижней части патрубка 36. На верхней части наружной боковой стенки 37 с большим диаметром имеется кольцевой выступ 39, ниже которой напротив этой стенки выполнены радиальные каналы 40. В нижней части наружной боковой стенки 38 с малым диаметром имеется цилиндрическая проточка 41 с коническими поверхностями на концах. С нижнего конца нижнего толкателя 19 выполнена цилиндрическая выборка 42, на дно которой установлена шайба 22. Внутренняя часть шайбы расположена между нижним торцом полого цилиндра 50 и верхним торцом кольцевого выступа 39 патрубка 36. Наружная часть шайбы расположена между дном цилиндрической выборки 42 толкателя 19 и торцом корпуса 43 шиберного клапана. Корпус 43 выполнен в виде колпака с двухступенчатой цилиндрической выборкой. Цилиндрическая выборка 44 с малым диаметром находится рядом с дном корпуса 43, а цилиндрическая выборка 45 с большим диаметром - выше выборки 44. На корпусе 43 напротив цилиндрической выборки 45 с большим диаметром выполнены радиальные каналы 46. Корпус 43 шиберного клапана жестко посажен верхним открытым концом в цилиндрическую выборку 42 нижнего толкателя 19. Корпус 43 оснащен опорным кольцом 47, неподвижно посаженным на внутреннюю стенку на верхнем конце, и цангой 48, выполненной в виде полого цилиндра с лепестками 49 в нижней части. Цанга 48 герметично посажена в цилиндрическую выборку 45 с большим диаметром с возможностью осевого перемещения и закрытия радиальных каналов 46 корпуса 43. Лепестки цанги расположены в цилиндрической выборке 44 корпуса 43 с мальм диаметром, а торцы этих лепестков опираются в нижнюю коническую поверхность проточки 41 патрубка 36. Верхний торец цанги 48 опирается на коническую поверхность 53 между наружными боковыми стенками 37 и 38 с большим и малым диаметрами патрубка 36. На соединения деталей и на уплотнительные элементы (резиновые кольца, манжеты) для герметичного соединения деталей на рис. 3.1.4.5, 3.1.4.6 и 3.1.4.6 позиции не даны. Разбуриваемый пакер работает следующим образом. Посадочный инструмент 1 с пакером 10 на колонне труб 54 вместе с жидкостью спускается в скважину. Скважинная жидкость через выборку 28 и шарик 29 попадает посадочный инструмент 1 и колонну НКТ 54. Для исключения несанкционированного срабатывания посадочного инструмента переходник 35 и удлинитель 21 зафиксированы в транспортном положении срезными винтами 34. После достижения интервала установки в колонне труб 54 создают избыточное давление закачкой с устья скважины жидкости насосом (на рис. не показан), которая через переточные каналы 8 поступает в подпоршневое пространство 9 каждого цилиндра 2, 3 и 4. При превышении усилия среза винты 34 (рис. 3.1.4.6) разрушаются и поршни 5 с полыми штоками 6 перемещаются вверх относительно соответствующих цилиндров 2, 3 и 4, выдавливая жидкость из них через радиальные отверстия этих цилиндров. При перемещении поршней 5 с полыми штоками 6 вверх цилиндры и верхний толкатель 18 находятся в покое, а нижний толкатель 19 поднимается вверх. Из-за этого верхний 13 и нижний 14 упоры подтягиваются навстречу к друг другу, сжимая соответственно уплотнительный элемент 12 до герметичного взаимодействия со стенкой скважины. При этом выдвигаются соответственно опорами 15 и 16 шлипсы 17 до взаимодействия со стенками скважины с фиксацией пакера 10 в требуемом интервале установки. Верхний 18 и нижний 19 толкатели фиксируются в положении установки пакера 10 за счет стопорнения верхнего толкателя 18 фиксатором 20 в нижнем положении относительно корпуса 11. После продолжения закачки жидкости в подпоршневое пространство 9 (рис. 3.1.4.5) цилиндров 2, 3 и 4 шайба 22 разрушается и патрубок 36 поднимается вместе с поршнями 5, полыми штоками 6, полым удлинителем 21 и полым цилиндром 50 вверх. Патрубок 36 поднимает вверх цангу 48, так как в нижнюю коническую поверхность проточки 41 патрубка 36 опираются торцы лепестков 49 этой цанги. После поднятия патрубка 36, его радиальные каналы 40 располагаются напротив радиальных каналов 46 корпуса 43 шиберного клапана. При этом поршни 5 с полыми штоками 6 перемещаются в крайнее верхнее положение относительно соответствующих цилиндров 2, 3 и 4, а радиальные каналы 7 выходят из соответствующих гильз 32 и короткой гильзы 33 внутрь цилиндров 2, 3 и 4. В этом положении посадочный инструмент 1 фиксируется замковым механизмом 26 верхнего цилиндра 2, захватывающим выступ 25 верхней части 24 полого штока 6 верхнего поршня 5 и исключающим несанкционированное перемещение при технологических операциях поршней 5 относительно цилиндров 2, 3 и 4. При этом переточные каналы 8 полого штока 6 нижнего поршня 5 и радиальные каналы 7 этого штока обеспечивают движение жидкости из колонны труб 54 через цилиндр 4 в обход закрытого шариком 29 участка полого штока 6 в полый удлинитель 21 и в полый цилиндр 50. Далее жидкость (реагенты, тампонирующие и отверждаемые составы) из полого цилиндра 50 может поступать через радиальные каналы 40 патрубка 36 и радиальные каналы 46 корпуса 43 шиберного клапана в пространство скважины под установленным пакером 10. После завершения технологических операций, связанных с закачкой жидкости в пласты, находящиеся ниже пакера 10, посадочный инструмент 1 извлекают из пакера 10, поднимая вверх. Вместе с посадочным инструментом 1 извлекается и патрубок 36, а цанга 45 верхним торцом упирается на торец опорного кольца 47 и остается в корпусе 43 шиберного клапана. При крайнем верхнем положении цанга 45 закрывает радиальные каналы 46 корпуса 43, препятствуя проникновению жидкости из подпакерного пространства внутрь пакера. После извлечения на колонне труб 51 посадочного инструмента 1 из пакера 10 на 1-5 метров, через колонну труб 51, полые штоки 6, переточные 8, радиальные каналы 7, 30 полых штоков 6 и патрубок 36 производят прокачку промывочной жидкости (например, воды). В результате жидкость, проходя через полые штоки 6, создает эффект ижектирования с перепадом давлений в цилиндрах 2, 3 и 4 между переточными каналами 8 и радиальными каналами 7, 30, вызывая циркуляцию жидкости в цилиндрах от каналов 8 к каналам 7 и 30, что приводит к очистке цилиндров 2, 3 и 4 от реагентов, тампонирующих и отверждаемых составов. После завершения очистки цилиндров 2, 3 и 4 от реагентов, тампонирующих и отверждаемых составов посадочный инструмент 1 извлекают из пакера 10, поднимая вверх. Посадочный инструмент 1 после извлечения из скважины без разборки и очистки устанавливается в другие пакера или - в пакер 10, из которого он извлекался. При необходимости в дальнейшем пакер 10 разбуривается. Р  ис. 3.1.4.5 – Посадочный инструмент Р  ис. 3.1.4.6 – Пакер Р  ис. 3.1.4.7 – Укрупненный вид «А» Устьевое оборудование При ремонтно-изоляционных работах необходимо устанавливать на устье оборудование, которое обеспечивает герметичность соединения заливочных труб с обсадной колонной и позволяет задавливать цементный раствор в пласт, а также производить прямую и обратную промывку несложным путем — переключением кранов. Для выполнения работ применяют специальную цементировочную арматуру АЗЦ-160 (рис. 9), а также возможно использование устьевой арматуры 1АЦ-700. Арматура состоит из центральной части с присоединенными к ней верхней и нижней ветвями. К центральной части арматуры относятся: заглушка 1, корпус 2, переводник 10, патрубок 14, специальный переводник 15 и фланец 11. Корпус и специальный переводник при помощи коротких патрубков 3 соединяются с верхней и нижней ветвями. Верхняя ветвь состоит из двух кранов 4, пробкового типа, которые при помощи быстроразъемного соединения (детали 5, 6 и 7) соединяются с тройником 8 и угольником 9, а далее таким же соединением с трубопроводом цементировочного агрегата. Нижняя ветвь в основном имеет такое же устройство, как и верхняя, но соединяется при помощи угольников и патрубков 12 с тройником 8 (см. рис. 3.1.4.4.). Быстросъемные соединения обеспечивают необходимое уплотнение в арматуре путем использования сферических поверхностей, прижимаемых друг к другу накидной гайкой с трапецеидальной резьбой. Пробковые краны, применяемые в арматуре данного типа, рассчитаны на рабочее давление 30,0 МПа, ими легко управлять при работе на высоких давлениях. Устанавливают арматуру на устье при помощи элеватора, надеваемого на верхнюю часть корпуса 2, фланец соединяется на болтах с устьевым фланцем, а патрубок 14 свинчивается с колонной заливочных труб, спущенных в скважину. Арматура рассчитана на рабочее давление 16,0 МПа. Для замера давления в кольцевом пространстве установлен манометр 13 (см. рис. 3.1.4.4).  Рис. 3.1.4.4. - Схема цементировочной арматуры АЗЦ-160 Рис. 3.1.4.4. - Схема цементировочной арматуры АЗЦ-160Конструкции арматуры позволяют производить операции одним и двумя агрегатами. В Грознефти применяют головку несколько иной конструкции (рис. 3.1.4.5), которая допускает расхаживание заливочных труб при избыточном давлении внутри колонны. Отличительной особенностью цементировочной головки служит уплотнение, герметизирующее пространство между заливочными трубами и обсадной колонной.  Рис. 3.1.4.5. - Схема цементировочной головки конструкции ГрозНИИ Рис. 3.1.4.5. - Схема цементировочной головки конструкции ГрозНИИ Рис. 3.1.4.6. - Схема цементировочной головки конструкции Краснодар нефтегаза Рис. 3.1.4.6. - Схема цементировочной головки конструкции Краснодар нефтегазаВ Краснодарнефтегазе используют головку (рис. 3.1.4.6), которую устанавливают на крестовину фонтанной арматуры. Затрубное пространство герметизирует плотная посадка головки в седле с последующим закреплением указанных элементов накидной гайкой. При установке цементных мостов без давления для ускорения вымыва излишков цементного раствора в неглубоких скважинах используют сальник для обратной промывки (рис. 3.1.4.7). Однако наиболее широко применяют сальник при промывке песчаных пробок большой мощности, так как его использование позволяет кратно сократить продолжительность операции. Сальник для обратной промывки скважин состоит из металлического корпуса 8 (см. рис. 3.1.4.7), к которому приварен отвод 9 для присоединения выкидной линии промывочного агрегата. Внутри корпуса приварен конус 7, заклинивающий резиновое уплотнение 6. На внутреннюю часть корпуса навинчена гайка 1 с ручками 2, облегчающими ее завинчивание при зажатии резинового уплотнения. Одновременно верхнюю поверхность гайки используют для посадки элеватора с колонных промывочных труб при наращивании очередной трубы. Шпильку 4, шайбу 5 и кольцо 3 вместе с резиновым уплотнением изготовляют как одно целое в специальной пресс-форме. В нижней части корпуса сальник с помощью фланца 10 крепится болтами на устье скважины (см. рис. 3.1.4.7). Сальник для обратной промывки действует подобно самоуплотняющемуся поршню. Давление промывочной жидкости распирает резиновое уплотнение и тем самым герметизирует кольцевое пространство за колонной промывочных труб. Внутренний диаметр резинового уплотнения зависит от размера промывочных труб. Конструкция уплотнения позволяет, не нарушая его целостности, пропускать через себя муфтовые соединения колонны промывочных труб. Для проведения описанных выше операций в глубоких скважинах, а также для спускоподъемных операций с трубами при ликвидации неуправляемых фонтанов используют устьевое оборудование ЦИССОН. Приспособление для спуска и подъема заливочных труб под давление ЦИССОН (рис. 3.1.4.8) состоит из корпуса, изготовленного из металлического патрубка. Внутри корпуса расположен конус 3, служащий для заклинивания резинового уплотнения 4. В верхнюю часть корпуса ввинчена направляющая втулка 1 для зажатия резинового уплотнения.  Устройство крепится фланцем 2 к крестовине и действует подобно самоуплотняющему поршню. Давление жидкости снизу распирает резиновое уплотнение и тем самым герметизирует кольцевое пространство. Максимальное давление, действующее на одно резиновое уплотнение, 5 МПа. В случае необходимости работы при более высоком давлении возможна установка нескольких резиновых уплотнений. Устройство крепится фланцем 2 к крестовине и действует подобно самоуплотняющему поршню. Давление жидкости снизу распирает резиновое уплотнение и тем самым герметизирует кольцевое пространство. Максимальное давление, действующее на одно резиновое уплотнение, 5 МПа. В случае необходимости работы при более высоком давлении возможна установка нескольких резиновых уплотнений. Рис. 3.1.4.7. - Схема сальника для обратной промывки Рис. 3.1.4.7. - Схема сальника для обратной промывкиРис. 3.1.4.8. - Схема приспособления для спуска и подъема заливочных труб под давлением |