k1 – коэффициент неточности расчета (1,5…2);

k2 – коэффициент учитывающий случайные неровности на поверхности заготовки, при черновой обработке 1,2 – 1,3;

k3 – коэффициент учитывающий затупления и внезапное выкрашивание режущей кромки инструмента, при черновом точении для Pz – 1, Py – 1,4, Px

– 1,6;

k4 – коэффициент учитывающий прерывистость резания (1…1,2);

k5 – коэффициент учитывающий нестабильность усилия, при ручном зажиме - 1,5;

k6 – коэффициент учитывающийся при наличии моментов, стремящихся привернуть заготовку (1,5).

Отсюда получаем:

для Pz: К = 2∙1,3∙1∙1,2∙1,5∙1,5 = 7,02; для Py: К = 2∙1,3∙1∙1,4∙1,5∙1,5 = 8,19; для Px: К = 2∙1,3∙1∙1,6∙1,5∙1,5 = 9,36.

3.2 Расчет надежности закрепления

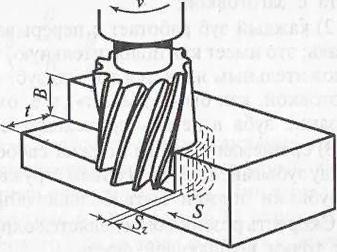

Расчетная схема воздействия сил приведена на рисунке 5.

Из всех работающих инструментов выбираем фрезу, так как она оказывает на заготовку наибольшее силовое воздействие.

Рисунок 5 - Схема сил, действующих при механической обработке.

| |

|

|

|

|

|

Курсовой проект

|

Лист

|

|

|

|

|

|

14

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

3.3 Расчет усилий зажима

Расчет силы, действующей на заготовку

Сила резания Р и сила зажима W действуют на заготовку во взаимно перпендикулярном направлении.

𝐹1 = 𝑊 + 𝑓1, кН; (5)

𝐹2 = 𝑊 + 𝑓2, кН; (6)

где:

f1и f2- коэффициенты трения между заготовкой и зажимными поверхностями приспособления.

Требуемую силу зажима найдем из соотношения

W f1 W f2 k P,

отсюда:

𝑊 = 𝑘 ∙ , кН.

𝑓1 + 𝑓2

При f1= f2= 0,1 сила зажима 𝑊 = 5 ∙ 𝐾 ∙ 𝑃.

𝑊 = 5 ∙ 4,2 ∙ 6,1 = 128,1 кН.

𝑊 = 5 ∙ 4,2 ∙ 2,44 = 51,24 = 12,81 кН.

4

3.4 Расчет винтового зажима

Определение наружного диаметра винта, обеспечивающего необходимое усилие зажима [5, с. 17]

0,5

d1,4 Q ,мм (7)

[ p]

где:

[σр]= 80 - 100 МПа – допускаемое напряжение на растяжение (сжатие) материала винта с учетом износа резьбы.

𝑄 = 𝑘∙ , кН. (8)

2𝑓

| |

|

|

|

|

|

Курсовой проект

|

Лист

|

|

|

|

|

|

15

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

где:

K– коэффициент запаса;

f– коэффициент трения, f = 0,1 - 0,15;

Pz- сила резания при фрезеровании, кН.

10 ∙ 54,5 ∙ 50,9 ∙ 0,260,74 ∙ 381 ∙ 4 ∙ 0,54

𝑃𝑧 = 600,9 ∙ 2525 = 7 кН.

Q 4,2 7 147 кН.

2 0,1

d 1,4 147000 0,018 м

80 106

Q 36,75 (8050) 95 кН. Где W=36,75

50

Q 13130 33,8 кН.

50

d 1,4 95000 0,012 кН.

80 106

M = 0,2 ∙ 0,012 ∙ 33800 = 81 Н∙м

Q1 = M/L = 81/0,5 = 162 Н < 200 Н; где 162 Н при l = 0,5 м

| |

|

|

|

|

|

Курсовой проект

|

Лист

|

|

|

|

|

|

16

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Заключение

Проведенные расчеты показывают, что спецприспособление отвечает требованиям надежности, долговечности, удобства эксплуатации и ремонтопригодности.

Составные части приспособления, соединительные и крепежные детали максимально унифицированы и стандартизованы.

| |

|

|

|

|

|

Курсовой проект

|

Лист

|

|

|

|

|

|

17

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Список используемой литературы

Курсовое проектирование по технологии машиностроения под редакцией А.Ф. Горбацевича.

Марголит Р.Б, Виноградов А.Н, Гнидо В.Ф., Грибов Н.В, Панков И.Г., Атаманов С.А. Выпускная квалификационная работа бакалавра: учебное пособие – Рязань: 2014. – 218 с.

Технология машиностроения, Часть 1, Новиков В.Ю., 2012.

Технология машиностроения, Часть 2, Новиков В.Ю., 2012.

Р.Б. Марголит "Технологическая оснастка" Москва, изд. МГОУ 2009.

"Технология машиностроения", Производство машин под ред. к.т.н. Г. Н. Мельникова Из-во МГТУ им. Н.Э. Баумана Ма шиностроение, 1999.

| |

|

|

|

|

|

Курсовой проект

|

Лист

|

|

|

|

|

|

18

| |

Скачать 0.9 Mb.

Скачать 0.9 Mb.