|

|

КР Оснастка. Курсовой проект по дисциплине Технологическая оснастка

2 Основные решения

Был принят ряд решений:

тип проектируемого приспособления – специальное приспособление;

число позиций – одна;

материал – 40Х;

во время всех операций механической обработки деталь лишается всех степеней свободы в результате ее закрепления в трехкулачковом патроне токарного станка.

2.1 Тип проектируемого приспособления

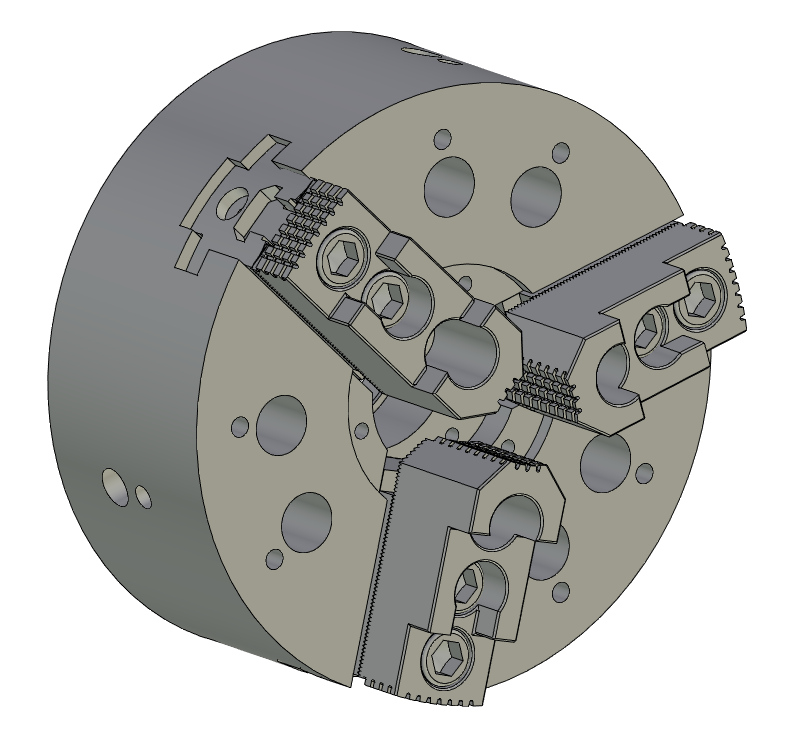

Для закрепления детали в токарном станке с ЧПУ используется стандартный самоцентрирующий трехкулачковый патрон, устройство которого показано на рисунке 4.

Рисунок 4 - Устройство трехкулачкового самоцентрирующего патрона.

| |

|

|

|

|

|

Курсовой проект

|

Лист

|

|

|

|

|

|

8

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

| |

2.2 Обоснование выбора материала детали

Деталь изготавливается из стали 40Х ГОСТ 4543-71. Легированные металлы характеризуются высокими эксплуатационными свойствами, что позволяет использовать их практически повсеместно.

Конструкционная сталь 40Х относится к низкоуглеродистым сплавам

нормальной прочности, она применяется для создания строительных конструкций, полностью удовлетворяя требованиям нормативных документов. Это прочный, вязкий металл, который при термообработке прокаливается на значительную глубину. Легирующие компоненты предназначены для повышения прочности и стойкости, а молибден упрощает термообработку.

К основным преимуществам материала относятся:

мартенситное состояние;

закалка на воздухе;

отсутствие хрупкости;

стойкость к динамическим нагрузкам;

устойчивость к отрицательным температурам;

способность сохранять характеристики при температуре до +300-400º К недостаткам относятся достаточно высокая стоимость по сравнению с другими сталями, низкая технологичность при резке и склонность к образованию флокенов.

Легирующие добавки обеспечивают коррозионную стойкость сплава, поэтому он характеризуется средней устойчивостью к окислению. Это гарантирует сохранение целостности изделия при межоперационном хранении металла, отсутствие коррозии во время работы в сухих помещениях при отсутствии лакокрасочного покрытия. Эксплуатация во влажной среде требует покрытия стали 40Х краской.

| |

|

|

|

|

|

Курсовой проект

|

Лист

|

|

|

|

|

|

9

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Наиболее эффективным видом термообработки 40Х является закалка при 850 градусах. Она осуществляется в воду, а отпуск происходит в масляной ванне при 620 градусах.

Улучшение стали – это комплекс мер, включающий полную закалку и высокий отпуск. Материал относится к перлитному классу, поэтому переход осуществляется при 730 и 820 градусах. Доэвтектоидный сплав подвергается полной закалке при 850-870 градусах. Это обеспечивает получение аустенитной структуры, а охлаждение – мартенситной. В обоих случаях зерно характеризуется небольшими размерами.

Охлаждение в воде осуществляется достаточно быстро, что способствует образованию мартенсита с мелкими зернами – пересыщенного твердого раствора углерода в железе.

Конструкционная сталь 40Х в таком состоянии склонна к образованию трещин, сколов и других хрупких деформаций. Это обусловлено остаточными напряжениями в твердой структуре. Чтобы исключить риск их появления, производится отпуск при 450-650 градусах. При этом начинает происходить диффузия, которая позволяет мартенситу перейти в перлит, но углерод остается практически в том же положении в структуре стали.

Таблица 2 – Химический состав материала 40Х

С Si Mn Cr Ni S Cu Mо Р Fe

0,37- 0,17- 0,5- 0,6- 1,25- До До 0,15- до 95

0,44 0,37 0,8 0,9 1,65 0,025 0,3 0,25 0,025

Примечание: по ТУ 14-3-588-76 состав 40Х содержит C до 0.38%; Mn=0.3-0.6%; Cr=1.25-1.65%; Ni=1.35-1.75%; Mo=0.2-0.3%.

Таблица 3 ― Механические свойства при Т=20oС материала 40Х

Сортамент Размер Напр. σв σT δ5 Ψ KCU Термообр.

| |

|

|

|

|

|

Курсовой проект

|

Лист

|

|

|

|

|

|

10

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Таблица 4 ― Температурная обработка 40Х

Твердость 40Х после отжига, ГОСТ 4543-71 HB 10 -1 = 269 МПа

Таблица 5 ― Физические свойства материала 40Х

Свариваемость – трудносвариваемая. Флокеночувствительность – чувствительна. Склонность к отпускной хрупкости – не склонна.

Применение: коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов.

| |

|

|

|

|

|

Курсовой проект

|

Лист

|

|

|

|

|

|

11

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

-

|

мм

|

-

|

МПа

|

МПа

|

%

|

%

|

кДж / м2

|

-

|

Пруток,

ГОСТ 4543-71

|

Ø25

|

|

1080

|

930

|

12

|

50

|

780

|

Закалка и

отпуск

|

T

|

E 10- 5

|

α 10 6

|

λ

|

ρ

|

C

|

R

10 9

|

Град

|

МПа

|

1/Град

|

Вт/(м·град)

|

кг/м3

|

Дж/(кг·град)

|

Ом·

м

|

20

|

2.15

|

|

39

|

7850

|

|

331

|

100

|

2.11

|

11.6

|

38

|

|

490

|

|

200

|

2.01

|

12.1

|

37

|

|

506

|

|

300

|

1.9

|

12.7

|

37

|

|

522

|

|

400

|

1.77

|

13.2

|

35

|

|

536

|

|

500

|

1.73

|

13.6

|

33

|

|

565

|

|

600

|

|

13.9

|

31

|

|

|

|

700

|

|

|

29

|

|

|

|

800

|

|

|

27

|

|

|

|

|

|

|

Скачать 0.9 Mb.

Скачать 0.9 Mb.